Erfordert das Laserschweißen die Verwendung von Schweißdraht?

Schweißen ist ein grundlegender Prozess im Automobilbau, im Baugewerbe und in verschiedenen Branchen, in denen Metallmaterialien verbunden werden müssen. In den vergangenen Jahren, Laserschweißen erfreut sich aufgrund seiner Präzision, Geschwindigkeit und Fähigkeit, ein breites Spektrum an Materialien zu schweißen, großer Beliebtheit. Während bei herkömmlichen Schweißmethoden häufig Verbrauchsmaterialien wie Schweißdraht zum Einsatz kommen, stellt sich bei der Erörterung des Laserschweißens häufig die Frage, ob die Verwendung von Schweißdraht erforderlich ist. In diesem umfassenden Artikel beleuchten wir die Grundlagen des Laserschweißens, erforschen die verschiedenen Laserschweißtechniken und stellen fest, ob die Verwendung von Schweißdraht notwendig ist oder nicht. Schließlich erhalten Sie ein klares Verständnis für die verschiedenen Aspekte des Laserschweißens und die Rolle des Schweißdrahts im Prozess.

Inhaltsverzeichnis

Laserschweißen verstehen

Das Laserschweißen ist ein äußerst vielseitiges und präzises Schweißverfahren, das zahlreiche Vorteile hinsichtlich Geschwindigkeit, Genauigkeit und minimaler Wärmeeinflusszone bietet. Bevor wir die Rolle des Schweißdrahtes beim Laserschweißen besprechen, wollen wir uns zunächst mit den grundlegenden Informationen zum Laserschweißen befassen.

Was ist Laserschweißen?

Beim Laserschweißen handelt es sich um einen Prozess, bei dem Metallmaterialien mithilfe eines hochenergetischen Laserstrahls miteinander verbunden werden. Das Grundprinzip des Laserschweißens besteht darin, einen hochfokussierten Laserstrahl auf die Materialoberfläche zu konzentrieren und so eine lokalisierte Schmelzzone zu erzeugen. In diesem geschmolzenen Bereich findet die Schweißung statt, und beim Abkühlen entsteht eine starke Verbindung. Im Gegensatz zu herkömmlichen Schweißmethoden, die einen Lichtbogen oder eine Flamme verwenden, beruht das Laserschweißen auf der starken Hitze, die der Laser erzeugt.

Für welche Materialien kann das Laserschweißen eingesetzt werden?

Laserschweißen kann auf Edelstahl, Kohlenstoffstahl, Aluminium, Titan und andere Metallmaterialien angewendet werden. Die Kompatibilität des Laserschweißens mit verschiedenen Materialien ist eine seiner Stärken. Die Fähigkeit, unterschiedliche Materialien zu schweißen, ist bei bestimmten Anwendungen besonders wertvoll. Beispielsweise wird in der Automobilindustrie das Laserschweißen zur Verbindung von Stahl- und Aluminiumbauteilen eingesetzt. Die Materialkompatibilität wird durch die Schmelzpunkte, die Wärmeleitfähigkeit und andere physikalische Eigenschaften der Materialien bestimmt.

Welche Arten des Laserschweißens gibt es?

Es gibt verschiedene Arten des Laserschweißens, darunter Dauerstrich-Laserschweißen (CW) und gepulstes Laserschweißen. Das CW-Laserschweißen liefert einen kontinuierlichen, ununterbrochenen Strahl, der sich ideal für Hochgeschwindigkeitsschweißanwendungen eignet. Beim gepulsten Laserschweißen hingegen handelt es sich um intermittierende Laserimpulse, die eine bessere Kontrolle der Wärme ermöglichen und häufig beim Präzisionsschweißen eingesetzt werden.

Welche Vorteile bietet das Laserschweißen?

Als neue Schweißtechnologie bietet das Laserschweißen zahlreiche Vorteile, darunter:

- Hohe Schweißpräzision: Das Laserschweißen ist hochpräzise und daher ideal für Anwendungen, bei denen es auf Genauigkeit ankommt.

- Schnelle Schweißgeschwindigkeit: Die hohe Energiedichte des Laserstrahls ermöglicht ein schnelles Schweißen und steigert die Produktivität.

- Minimale Wärmeeinflusszone (HAZ): Laserschweißen erzeugt eine kleine HAZ, wodurch das Risiko einer Materialverformung oder -beschädigung verringert wird.

- Minimale Verzerrung: Die präzise Steuerung des Laserstrahls minimiert Verzerrungen in den geschweißten Materialien.

- Automatisierung: Es lässt sich leicht an automatisierte Systeme anpassen und steigert so die Schweißeffizienz weiter.

Vor- und Nachteile der Verwendung von Schweißdraht beim Laserschweißen

Wie oben erläutert, lässt sich bei einigen Anwendungen durch die Verwendung von Schweißdraht eine bessere Qualität des Laserschweißens erzielen, es gibt jedoch auch einige Nachteile und Einschränkungen. Hier sind die Vor- und Nachteile der Verwendung von Schweißdraht beim Laserschweißen.

Vorteile

- Verbesserte Verbindungsqualität: Schweißdraht kann die Qualität der Schweißnaht verbessern, indem er Lücken füllt, eine ordnungsgemäße Verschmelzung gewährleistet und das Fehlerrisiko verringert. Darüber hinaus kann die Zugabe von Zusatzdraht die Festigkeit der Schweißnaht erheblich verbessern und sie so für anspruchsvolle Anwendungen geeignet machen.

- Kontrollierter Wärmeeintrag: Schweißdraht ermöglicht eine präzise Kontrolle des Wärmeeintrags, was bei Anwendungen von entscheidender Bedeutung ist, bei denen Überhitzung zu Materialverformungen oder anderen Problemen führen kann.

- Erhöhte Produktivität: In einigen Fällen kann die Verwendung von Schweißdraht zu schnelleren Schweißgeschwindigkeiten und damit zu einer Verbesserung der Produktivität führen.

- Überbrückung von Lücken: Fülldraht ist von unschätzbarem Wert, wenn es um Materialien geht, die unregelmäßige oder inkonsistente Verbindungslücken aufweisen.

- Legierungskompatibilität: Die Verwendung eines Zusatzdrahts mit der entsprechenden Legierung gewährleistet die Kompatibilität mit den Grundmaterialien und verringert das Risiko von Inkompatibilitätsproblemen. Es ermöglicht das Verbinden unterschiedlicher Materialien und variabler Dicken und erweitert so das Anwendungsspektrum des Laserschweißens.

- Verbesserte Prozesskontrolle: Während des Schweißprozesses bietet der Zusatzdraht Schweißern eine bessere Kontrolle über das Schweißbad und erleichtert so das Erreichen der gewünschten Ergebnisse.

Nachteile

- Materialauswahl: Nicht alle Materialien erfordern beim Laserschweißen Zusatzdraht. Die Auswahl des geeigneten Grundmaterials und Zusatzdrahts kann zu einer erfolgreichen Schweißung beitragen.

- Prozesskomplexität: Die Integration von Drahtvorschubmechanismen und Zusatzwerkstoffen kann die Komplexität des Schweißprozesses erhöhen und erfordert ein höheres Maß an Fähigkeiten und Fachwissen.

- Kosten: Die Kosten für Schweißdraht und die dazugehörige Ausrüstung können die Gesamtkosten des Schweißprozesses erhöhen. Daher sollte es unter Berücksichtigung des Kosten-Nutzen-Verhältnisses mit Bedacht eingesetzt werden.

- Materialabfall: Bei der Verwendung von Schweißdraht kann Abfallmaterial entstehen, insbesondere bei Anwendungen, bei denen überschüssiger Draht abgeschnitten wird.

- Schweißqualität: Die Fähigkeiten des Schweißers und die Wahl der Schweißparameter sind entscheidend für die Gewährleistung der Qualität der Schweißnaht bei der Verwendung von Zusatzdraht.

Nachfrage der Laserschweißtechnik nach Schweißdraht

Um die Notwendigkeit des Schweißens von Draht beim Laserschweißen zu verstehen, ist es wichtig, diesen Prozess mit herkömmlichen Schweißmethoden zu vergleichen. Beim traditionellen Schweißen wird ein Zusatzwerkstoff, oft in Form eines Schweißdrahtes, verwendet, um Lücken zu überbrücken und eine stärkere Verbindung zu schaffen. Im Gegensatz dazu umfasst das Laserschweißen mehrere Techniken, von denen jede ihre eigenen Vorteile und Anwendungen hat. Diese Techniken bestimmen, ob der Einsatz von Schweißdraht notwendig ist. Sehen wir uns einige der gebräuchlichsten Laserschweißmethoden an:

Schweißen im Konduktionsmodus

Das Konduktionsschweißen, auch Wärmeleitungsschweißen genannt, ist eine Laserschweißtechnik, die für dünne Materialien und wenn eine präzise Steuerung erforderlich ist, eingesetzt wird. Bei dieser Methode erzeugt der Laserstrahl Wärme an der Oberfläche der Materialien, wodurch diese schmelzen und miteinander verschmelzen. Beim Konduktionsschweißen ist in der Regel kein Schweißdraht erforderlich, da die Materialien selbst das Schweißbad bilden.

Schweißen im Schlüssellochmodus

Das Stichlochschweißen wird hauptsächlich für dickere Materialien und Anwendungen verwendet, bei denen eine tiefere Eindringtiefe erforderlich ist. Bei dieser Methode erzeugt der Laserstrahl ein Schlüsselloch in den Materialien, indem er einen Teil des Materials verdampft. Dieses Schlüsselloch wird dann mit geschmolzenem Material gefüllt, wodurch eine starke Schweißnaht entsteht. Während das Schlüssellochschweißen häufig keinen Schweißdraht erfordert, gibt es Situationen, in denen die Verwendung von Schweißdraht von Vorteil sein kann, z. B. zur Erhöhung der Verbindungsfestigkeit oder zur Überbrückung von Materialspalten.

Hybridschweißen

Beim Hybridschweißen wird das Laserschweißen mit anderen Schweißtechniken wie dem Metall-Schutzgasschweißen (GMAW) oder dem Wolfram-Inertgas-Schweißen (WIG) kombiniert. Beim Hybridschweißen wird ein Laserstrahl in Verbindung mit herkömmlichen Schweißverfahren eingesetzt, wobei der Einsatz von Schweißdraht von der konkreten Anwendung und dem gewählten Schweißverfahren abhängt. Diese Technik bietet eine größere Flexibilität, kann jedoch beim MSG- oder WIG-Schweißen in Kombination mit dem Laser die Verwendung von Schweißdraht erfordern.

Pulsiertes Laserschweißen

Das gepulste Laserschweißen vereint die Vorteile des Leitungs- und Schlüssellochmodus. Dabei handelt es sich um intermittierende Laserimpulse, die eine bessere Kontrolle über den Wärmeeintrag ermöglichen und für eine Vielzahl von Materialien geeignet sind, oft ohne dass Schweißdraht erforderlich ist. Dieser Modus wird häufig bei Präzisionsschweißanwendungen verwendet und kann bei Bedarf an die Verwendung von Schweißdraht angepasst werden, um bestimmte Anforderungen zu erfüllen.

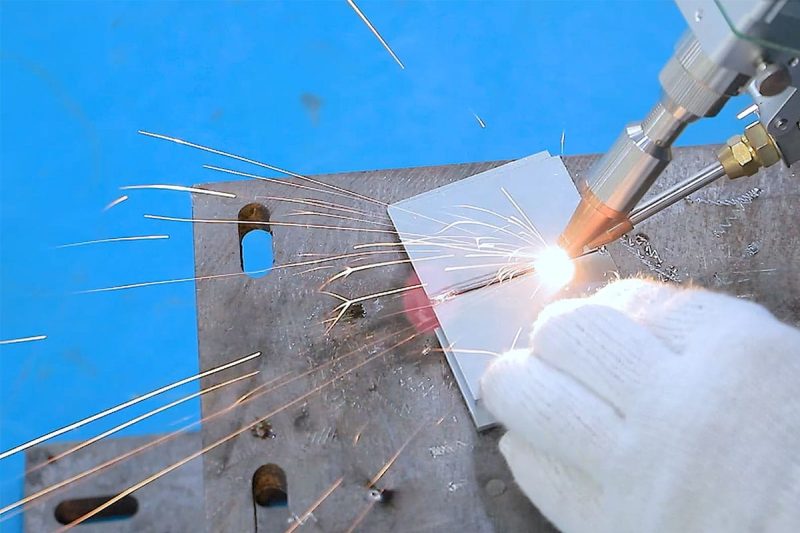

Laserschweißen mit Zusatzdraht

Bei einigen Laserschweißanwendungen, insbesondere beim Verbinden unterschiedlicher Materialien oder beim Füllen von Lücken zwischen Materialien, ist die Verwendung von Schweißdraht, auch Zusatzdraht genannt, unerlässlich. Zusatzdraht ist ein Metalldraht, der beim Laserschweißen dem Schweißbad hinzugefügt wird. Es liefert zusätzliches Material, um eine vollständige und starke Schweißung zu gewährleisten, insbesondere bei Materialien mit unterschiedlichen thermischen Eigenschaften.

Wann ist Schweißdraht beim Laserschweißen notwendig?

Nachdem wir uns nun mit verschiedenen Laserschweißtechniken beschäftigt haben, haben wir gelernt, dass Schweißdraht für erfolgreiche Ergebnisse beim Laserschweißen sehr wichtig ist. Dank der Präzision und Kontrolle kann das Laserschweißen in vielen Fällen ohne Schweißdraht durchgeführt werden. Es gibt jedoch Fälle, in denen Schweißdraht von Vorteil ist. Mehrere Faktoren bestimmen den Bedarf an Zusatzdraht beim Laserschweißen:

- Materialart: Die Art des zu schweißenden Materials spielt eine wichtige Rolle bei der Entscheidung, ob Schweißdraht erforderlich ist. Bei Materialien mit ähnlichen Schmelzpunkten, wie Edelstahl zu Edelstahl, kann der Bedarf an Schweißdraht minimal sein. Beim Schweißen unterschiedlicher Materialien mit erheblich unterschiedlichen thermischen Eigenschaften kann die Verwendung von Schweißdraht jedoch die Verbindungsqualität verbessern und Lücken überbrücken und so dazu beitragen, eine ausgewogene Schweißnaht aufrechtzuerhalten und eine zuverlässige Verbindung sicherzustellen. Beim Verbinden von Aluminium mit Stahl kann beispielsweise ein Zusatzdraht aus einer kompatiblen Legierung verwendet werden.

- Lückenüberbrückung: Laserschweißen ist hochpräzise, es kann jedoch schwierig sein, größere Lücken zwischen Materialien zu überbrücken. In solchen Fällen kann Schweißdraht verwendet werden, um die Lücke zu füllen und eine stabile Verbindung herzustellen.

- Verbindungsfestigkeit: Komplexe Verbindungskonstruktionen oder Anwendungen mit besonderen Anforderungen können die Verwendung von Schweißdraht erforderlich machen, um den Schweißprozess zu optimieren. Je nach Anwendung kann zusätzliches Material aus Schweißdraht die Gesamtfestigkeit und Haltbarkeit der Schweißnaht verbessern.

- Genauigkeitsanforderungen: In manchen Fällen kann die Verwendung von Zusatzdraht eine bessere Kontrolle des Schmelzbades ermöglichen, insbesondere wenn die Schweißgenauigkeit von entscheidender Bedeutung ist.

- Prozesseffizienz: Während das Laserschweißen schnell ist, kann die Verwendung von Zusatzdraht die Prozesseffizienz und -geschwindigkeit weiter steigern, indem eine gleichbleibende Schweißqualität gewährleistet wird.

- Materialstärke: Die Stärke der zu verbindenden Materialien ist ein wesentlicher Faktor beim Laserschweißen. Dünnere Materialien erfordern eine geringere Wärmezufuhr und eignen sich daher für das Leitungsschweißen, ohne dass Schweißdraht erforderlich ist. Im Gegensatz dazu können dickere Materialien von der Verwendung von Schweißdraht profitieren, um eine vollständige Verschmelzung und robuste Schweißverbindung zu gewährleisten.

- Spezifische Anwendungen: Die Entscheidung für den Einsatz von Schweißdraht beim Laserschweißen hängt auch von den Anforderungen der spezifischen Anwendung ab. Die Notwendigkeit von struktureller Integrität, Korrosionsbeständigkeit oder hermetischer Abdichtung wird die Entscheidung darüber beeinflussen, ob Schweißdraht beim Laserschweißen verwendet werden soll. Anwendungen mit strengen Qualitätsstandards können sich für Schweißdraht entscheiden, um zuverlässige und robuste Schweißnähte zu gewährleisten. Im Gegensatz dazu entscheiden sich Anwendungen, bei denen Geschwindigkeit und Kosteneffizienz im Vordergrund stehen, möglicherweise für einen minimalen oder keinen Schweißdraht.

So erzielen Sie die besten Ergebnisse beim Laserschweißen mit Schweißdraht

Bei der Verwendung von Schweißdraht beim Laserschweißen ist es wichtig, bewährte Verfahren zu befolgen, um optimale Ergebnisse zu erzielen:

- Wählen Sie den richtigen Zusatzdraht: Wählen Sie einen Schweißdraht, der hinsichtlich Legierung und Eigenschaften mit den Grundmaterialien kompatibel ist.

- Präzise Steuerung: Passen Sie die Laserparameter und Schweißbedingungen an, um eine präzise Steuerung des Schweißprozesses zu gewährleisten.

- Schweißbadmanagement: Sorgen Sie für ein ordnungsgemäßes Management des Schweißbades, um eine gleichmäßige Verteilung des Schweißdrahtes sicherzustellen und Unregelmäßigkeiten zu vermeiden.

- Qualitätssicherung: Führen Sie Qualitätskontrollmaßnahmen durch, um die Integrität und Festigkeit der Schweißnähte zu überprüfen, beispielsweise zerstörungsfreie Prüfungen.

Zusammenfassen

Zusammenfassend lässt sich sagen, dass die Notwendigkeit von Draht beim Laserschweißen von einer Vielzahl von Faktoren abhängt und auf der Grundlage der individuellen Anforderungen jedes Schweißprojekts ermittelt werden sollte. Während einige Laserschweißtechniken keinen Schweißdraht erfordern, insbesondere bei Anwendungen, bei denen Geschwindigkeit und Effizienz Priorität haben. In Branchen mit strengen Qualitätsstandards und komplexen Verbindungskonfigurationen bleibt der Einsatz von Draht beim Laserschweißen jedoch weiterhin eine wertvolle und zuverlässige Option. Das Verständnis der Rolle des Schweißdrahtes beim Laserschweißen ist für Fachleute auf diesem Gebiet sowie für diejenigen, die Laserschweißtechnologie für die industrielle Produktion nutzen möchten, von entscheidender Bedeutung.

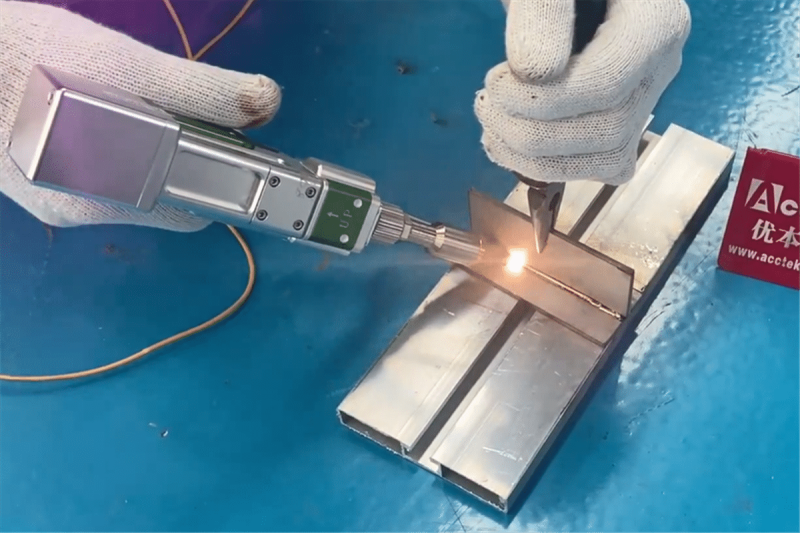

Bei AccTek-LaserDie Laserschweißmaschinen, die wir Ihnen zur Verfügung stellen, sind mit automatischen Drahtvorschubgeräten ausgestattet und Sie können wählen, ob Sie Schweißdraht entsprechend Ihren tatsächlichen Schweißanforderungen verwenden möchten. Wenn Sie weitere Informationen zu Laserschweißmaschinen erhalten möchten, können Sie jederzeit Kontakt zu uns aufnehmen. Unser professionelles Vertriebsteam bietet Ihnen Komplettlösungen basierend auf Ihrer spezifischen Anwendung und stellt Ihnen detaillierte Preisinformationen zur Verfügung.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen