Erfahren Sie mehr über den Laserschneidprozess

So funktioniert das Laserschneiden

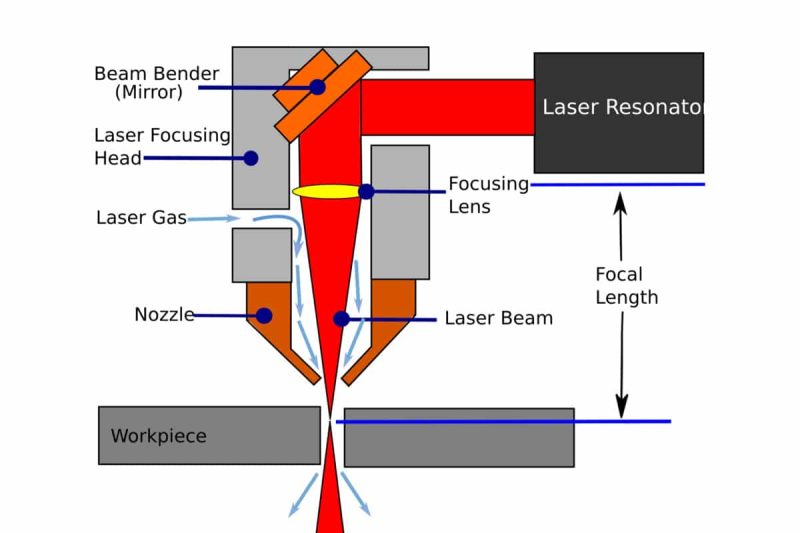

Laserschneidmaschinen Verwenden Sie einen Laserstrahl mit hoher Energiedichte, um ihn präzise auf die Oberfläche des Materials zu fokussieren, den Zielbereich schnell zu erhitzen und ihn lokal zu schmelzen, zu verdampfen oder abzutragen, wodurch das Material geschnitten wird. Bei diesem Verfahren wird die Energie des Laserstrahls auf einen sehr kleinen Punkt konzentriert, wodurch präzise Formen effizient ausgeschnitten werden, ohne die umgebenden Materialien zu beeinträchtigen. Das Laserschneiden eignet sich besonders für eine Vielzahl von Materialien wie Metalle und Kunststoffe, da diese Materialien bei hohen Temperaturen schnell reagieren können. Ein weiterer Vorteil des Laserschneidens besteht darin, dass es fast keinen mechanischen Kontakt mit dem Material erfordert, wodurch der Werkzeugverschleiß durch physikalische Reibung bei herkömmlichen Schneidverfahren vermieden wird. Durch die Steuerung der Leistung, der Schnittgeschwindigkeit und der Fokusposition des Laserstrahls können Benutzer eine Feinbearbeitung von Materialien unterschiedlicher Dicke und Art erreichen. Dieses berührungslose, präzise und effiziente Verfahren wird in verschiedenen industriellen Verarbeitungsszenarien, von der Automobilherstellung bis zur Produktion elektronischer Komponenten, häufig eingesetzt und zeigt seine einzigartigen technischen Vorteile.

Hauptkomponenten der Laserschneidmaschine

Lasergenerator

Schneidkopf

Kontrollsystem

Kühlsystem

Lüftungs- und Absaugsysteme

Lasergeneratortyp

CO₂-Lasergenerator

Faserlaser-Generator

Brandgefahrenfaktoren beim Laserschneiden

Materialeigenschaften und Entflammbarkeit

Brennbare Materialien

- Kunststoffe: Kunststoffe sind aufgrund ihrer hohen Zündtemperatur und Entflammbarkeit beim Laserschneiden anfällig für Feuer. Insbesondere die hohen Temperaturen, die beim Schneidvorgang entstehen, können dazu führen, dass sie Feuer fangen. Die von Kunststoffen freigesetzten Gase und Rauch können ebenfalls Brände verursachen oder die Betriebsumgebung beeinträchtigen.

- Holz: Holz ist ein brennbares Material und seine Oberfläche erhitzt sich beim Laserschneiden leicht und entzündet sich. Die Faserstruktur des Holzes kann beim Schneiden Funken erzeugen, was die Brandgefahr erhöht.

- Bestimmte chemische Materialien: Bestimmte chemische Materialien oder synthetische Materialien enthalten brennbare Bestandteile, die beim Laserschneiden heftige Verbrennungs- oder Explosionsreaktionen verursachen können.

Dickes Material

- Dickere Materialien: Dickere Materialien sammeln beim Laserschneiden mehr Wärme an, was dazu führen kann, dass die Temperatur im Material bis zur Selbstentzündung ansteigt. Dickere Materialien werden beim Laserschneiden nicht gleichmäßig übertragen, was auch die Brandgefahr erhöht.

Ölige Materialien

- Oberflächenfett: Einige Materialien weisen auf der Oberfläche Fett, Schmiermittel oder andere brennbare Substanzen auf. Während des Hochtemperatur-Laserschneidprozesses können diese Fette verdampfen und Funken verursachen oder sogar die Oberfläche des Materials entzünden.

Unsachgemäße Handhabung und Vorbereitung des Materials

Das Material ist nicht sauber

- Öl und Staub: Wenn die Oberfläche des Materials nicht gereinigt wird, können Öl-, Staub- oder andere brennbare Substanzen während des Schneidvorgangs leicht durch den Laser entzündet werden. Diese Rückstände erhöhen nicht nur die Brandgefahr, sondern können auch die Schnittqualität beeinträchtigen.

Materialstapelung zu hoch

- Wärmeableitungsproblem: Zu dicke Materialstapel behindern die effektive Wärmeableitung und verursachen einen lokalen Temperaturanstieg, der wiederum die Brandgefahr erhöht. Eine falsche Materialstapelung kann auch dazu führen, dass der Laserstrahl nicht gleichmäßig schneidet, was die Gefahr einer Überhitzung erhöht.

Unsachgemäße Schneidemethode

- Falsche Lasereinstellungen: Falsche Laserleistung, Schnittgeschwindigkeit oder Fokuseinstellungen können dazu führen, dass das Material während des Schneidvorgangs übermäßiger Hitze ausgesetzt wird, was zu einem Brand führen kann. Die Optimierung der Laserparameter ist für die Brandverhütung von entscheidender Bedeutung.

Unzureichende Belüftungs- und Absaugsysteme

Schlechter Auspuff

- Rauch und Hitze: Wenn das Absaugsystem der Laserschneidanlage nicht effektiv genug ist, können der während des Schneidvorgangs entstehende Rauch und die Hitze nicht rechtzeitig abgeführt werden, was zu einem Hitzestau im Schneidbereich führt und die Brandgefahr erhöht.

Filter verstopft

- Blockierung des Luftstroms: Wenn die Filter im Luftabsaugsystem über einen längeren Zeitraum nicht gereinigt oder ausgetauscht werden, kann dies zu einer Blockierung des Luftstroms führen und so die Ableitung von Rauch und heißer Luft beeinträchtigen. In diesem Fall verringert sich die Effizienz des Abluftsystems und die Brandgefahr steigt.

Unsachgemäßes Belüftungsdesign

- Unangemessenes Design: Unangemessenes Belüftungsdesign kann zu übermäßigen Temperaturen im Schneidbereich führen und so die Brandgefahr erhöhen. Ein gutes Belüftungssystem sollte eine Luftzirkulation im Schneidbereich gewährleisten, um einen abnormalen Temperaturanstieg zu vermeiden.

Elektrischer Ausfall und Komponentenausfall

Elektrischer Kurzschluss

- Ausfall des elektrischen Systems: Elektrische Kurzschlüsse oder Stromkreisfehler in Laserschneidanlagen können Brände verursachen. Die Stabilität und Sicherheit des elektrischen Systems sind für die Brandverhütung von entscheidender Bedeutung, und eine regelmäßige Inspektion und Wartung elektrischer Komponenten kann das Brandrisiko wirksam verringern.

Alternde Teile

- Kabel- und Komponentenverschleiß: Wenn Kabel und Gerätekomponenten, die lange verwendet wurden, nicht rechtzeitig ausgetauscht oder gewartet werden, können sie altern und verschleißen, was zu Kurzschlüssen oder Überhitzung führen kann, die wiederum Brände verursachen können. Um Brände zu vermeiden, ist der regelmäßige Austausch und die Überprüfung von Gerätekomponenten unerlässlich.

Ausfall des Lasergenerators

- Problem mit dem Lasergenerator: Ein Ausfall des Lasergenerators oder des Schneidkopfes kann zu einer abnormalen Laserleistung führen oder sogar den sicheren Bereich überschreiten, was zu einer Verbrennung führen kann. Die Gewährleistung des normalen Betriebs und die rechtzeitige Wartung des Lasergenerators können dazu beitragen, das Brandrisiko zu verringern.

Bedienerfehler und mangelnde Schulung

Unsachgemäßer Betrieb

- Nicht bestimmungsgemäßer Betrieb: Wenn der Bediener die Laserschneidmaschine nicht gemäß den Betriebsverfahren des Geräts bedient, z. B. durch falsche Einstellungen, Bedienungsfehler usw., kann leicht ein Brand entstehen. Die Schulung der Bediener, um sicherzustellen, dass sie mit der Bedienung des Geräts und den Notfallmaßnahmen vertraut sind, ist der Schlüssel zur Brandverhütung.

Fehlende Notfallmaßnahmen

- Brandschutzschulung: Fehlt eine effektive Brandschutzschulung, sind die Betreiber im Brandfall nicht in der Lage, die richtigen Notfallmaßnahmen zu ergreifen. Regelmäßige Feuerübungen und Sicherheitstrainings können dazu beitragen, die Reaktionsfähigkeit auf Brände zu verbessern.

Sicherheitskontrollen ignorieren

- Inspektion von Ausrüstung und Umgebung: Wenn der Zustand der Ausrüstung und die Betriebsumgebung nicht regelmäßig überprüft werden, können potenzielle Brandgefahren übersehen werden. Die Einführung eines systematischen Sicherheitsinspektionsprozesses zur Gewährleistung der Sicherheit von Ausrüstung und Arbeitsumgebung ist eine wichtige Maßnahme zur Brandverhütung.

Brandschutzmaßnahmen

Geeignete Materialauswahl und Vorbereitungstechniken

Verwenden Sie feuerfeste Materialien

- Hochtemperaturbeständige Materialien: Die Wahl hochtemperaturbeständiger und feuerbeständiger Materialien als Schneidmedium, wie beispielsweise bestimmte Spezialkeramiken oder feuerfeste Legierungen, kann die Brandgefahr während des Schneidvorgangs erheblich verringern. Diese Materialien können den hohen Temperaturen beim Laserschneiden standhalten und verringern die Brandgefahr.

Materialreinigung

- Oberflächenreinigung: Stellen Sie vor dem Laserschneiden sicher, dass die Oberfläche des Materials gründlich gereinigt wurde, um sämtliches Öl, Staub und andere brennbare Verunreinigungen zu entfernen. Fett und Staub können beim Laserschneidvorgang leicht Funken erzeugen oder eine Verbrennung verursachen. Daher sollten zum Reinigen der Oberfläche geeignete Methoden wie Waschen, Wischen oder Strahlen verwendet werden.

Vermeiden Sie Stapelschneiden

- Richtiges Stapeln: Vermeiden Sie es, Materialien zu hoch zu stapeln, um sicherzustellen, dass die beim Schneidvorgang erzeugte Wärme effektiv abgeleitet werden kann. Wenn die Materialien zu hoch gestapelt sind, behindert dies die Wärmeableitung und erhöht dadurch das Risiko einer Überhitzung und eines Brandes. Die Einhaltung der richtigen Materialstapelhöhe trägt dazu bei, die Temperaturkontrolle im Schneidbereich aufrechtzuerhalten.

Installieren Sie effektive Belüftungs- und Absaugsysteme

Halten Sie die Belüftung offen

- Gute Belüftung: Stellen Sie sicher, dass das Belüftungssystem im Arbeitsbereich des Laserschneidens gut ist und die während des Schneidvorgangs entstehende Hitze und der Rauch rechtzeitig abgeführt werden. Eine gut belüftete Umgebung kann die lokale Temperatur wirksam senken und das Brandrisiko verringern.

Reinigen Sie den Filter regelmäßig

- Filterwartung: Reinigen und ersetzen Sie die Filter im Absaugsystem regelmäßig, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Wenn der Filter verstopft ist, führt dies zu einem schlechten Luftstrom, was die Temperatur im Schneidbereich erhöht und die Brandgefahr erhöht.

Angemessenes Luftzirkulationsdesign

- Optimieren Sie das Belüftungsdesign: Entwerfen Sie ein angemessenes Luftstromsystem, um sicherzustellen, dass die Luft im Schneidbereich frei strömen kann. Ein gutes Belüftungsdesign kann eine Überhitzung des Schneidbereichs verhindern und dazu beitragen, das Brandrisiko zu kontrollieren.

Regelmäßige Wartung und Inspektion von Laserschneidgeräten

Inspektion der elektrischen Anlage

- Elektrische Sicherheit: Überprüfen Sie regelmäßig die Stromkreise und Systeme der Laserschneidanlage, um sicherzustellen, dass keine Kurzschlüsse oder Probleme mit schlechtem Kontakt vorliegen. Stromausfälle sind eine der Hauptursachen für Brände, und die rechtzeitige Erkennung und Reparatur von Problemen mit elektrischen Systemen kann potenzielle Brandrisiken verhindern.

Ersetzen Sie veraltete Teile

- Wartung der Komponenten: Ersetzen Sie regelmäßig alte oder abgenutzte Kabel und Laserkomponenten. Alte Komponenten können zu Systemausfällen oder Überhitzung führen, was wiederum einen Brand verursachen kann. Um die Gerätesicherheit aufrechtzuerhalten, ist es wichtig, sicherzustellen, dass alle Komponenten in gutem Betriebszustand bleiben.

Reinigen Sie den Schneidkopf regelmäßig

- Wartung des Schneidkopfs: Reinigen Sie den Schneidkopf regelmäßig, um sicherzustellen, dass er frei von Schmutz und Staub ist. Ein schmutziger Schneidkopf kann zu einem ungleichmäßigen Laserstrahl führen, ungewöhnlich hohe Temperaturen erzeugen und die Brandgefahr erhöhen.

Schulung der Bediener zu Brandschutzbestimmungen und Notfallmaßnahmen

Regelmäßige Sicherheitsschulungen

- Brandschutzschulung: Regelmäßige Brandschutzschulungen sollten den Bedienern angeboten werden, um ihr Sicherheitsbewusstsein und ihre Reaktionsfähigkeit zu verbessern. Der Schulungsinhalt sollte Brandschutz, Gerätebetriebsspezifikationen und Notfallmaßnahmen umfassen, um sicherzustellen, dass die Bediener Brandrisiken wirksam vorbeugen und darauf reagieren können.

Notfallübungen

- Feuerübungen: Es werden regelmäßig Feuerübungen durchgeführt, um die Schritte zur Bekämpfung eines Brandes zu simulieren. Durch die Übungen können sich die Mitarbeiter mit Notfallmaßnahmen vertraut machen und ihre Fähigkeit verbessern, auf tatsächliche Brände zu reagieren.

Strikte Umsetzung der Betriebsverfahren

- Einhaltung von Verfahren: Stellen Sie sicher, dass die Bediener die Betriebsverfahren und Sicherheitsvorschriften strikt einhalten, um das durch menschliche Fehler verursachte Brandrisiko zu verringern. Die Bediener sollten alle Betriebsschritte und Sicherheitsanforderungen verstehen, um Brände durch unsachgemäße Bedienung zu vermeiden.

Implementierung von Feuerlöschsystemen und Schutzmaßnahmen

Ausgestattet mit Feuerlöschgeräten

- Feuerlöscher-Konfiguration: Statten Sie die Laserschneidanlage mit geeigneten Feuerlöschgeräten aus, beispielsweise Kohlendioxid-Feuerlöscher, Trockenpulver-Feuerlöscher usw. Stellen Sie sicher, dass die Feuerlöschgeräte in gutem Zustand sind und der Bediener mit deren Verwendung vertraut ist, damit er im Brandfall schnell reagieren kann.

Brandmeldeanlagen

- Branderkennung: Installieren Sie ein effizientes Branderkennungs- und Alarmsystem, um Brandherde zu erkennen und rechtzeitig Alarm zu schlagen. Brandmeldesysteme sollten regelmäßig getestet und gewartet werden, um sicherzustellen, dass sie in Notsituationen ordnungsgemäß funktionieren.

Wärmedämmungsschutzmaßnahmen

- Wärmeschutz: Installieren Sie an wichtigen Stellen Wärmeschutzvorrichtungen wie feuerfeste Platten oder Isolierschichten, um die Ausbreitung von Feuer zu verhindern. Wärmeschutz kann die Auswirkungen hoher Temperaturen auf Geräte und Arbeitsumgebung wirksam verringern und die allgemeine Sicherheit verbessern.

Einhaltung gesetzlicher Vorschriften und Industriestandards

Einhaltung der örtlichen Brandschutzbestimmungen und Umweltstandards

- Compliance: Unternehmen müssen die Brandschutzbestimmungen und Umweltstandards in ihrer Region kennen und einhalten. Dazu gehört, dass sie die relevanten Gesetze, Vorschriften, Standards und Spezifikationen kennen und diese bei der Konstruktion, Installation und dem Betrieb von Laserschneidanlagen anwenden. Örtliche Feuerwehren und Umweltschutzbehörden erlassen in der Regel spezifische Anforderungen, und Unternehmen müssen sich über diese Vorschriften auf dem Laufenden halten und sie einhalten.

- Compliance-Prüfung: Überprüfen und aktualisieren Sie regelmäßig die Aufzeichnungen des Unternehmens zur Einhaltung von Brandschutz- und Umweltschutzbestimmungen. Stellen Sie sicher, dass die Laserschneidausrüstung und Betriebsverfahren den neuesten gesetzlichen Anforderungen entsprechen, und nehmen Sie die erforderlichen Anpassungen und Verbesserungen vor. Compliance-Prüfungen helfen, rechtliche Risiken und Geldbußen zu vermeiden und gleichzeitig das Sicherheitsmanagementniveau des Unternehmens zu verbessern.

Regelmäßige Geräteinspektion und Zertifizierung

- Geräteinspektion: Führen Sie regelmäßig umfassende Inspektionen an Laserschneidgeräten durch, einschließlich wichtiger Komponenten wie elektrischer Systeme, Kühlsysteme, Belüftungssysteme und Lasergeneratoren. Der Inspektionsinhalt sollte Funktionstests der Geräte, eine Bewertung der Sicherheitsleistung und die Erkennung potenzieller Fehler umfassen. Stellen Sie durch regelmäßige Inspektionen sicher, dass sich die Geräte während des Gebrauchs in einem guten Betriebszustand befinden und Brandrisiken wirksam vorbeugen können.

- Zertifizierungsstandards: Erhalten und pflegen Sie Gerätezertifizierungen, einschließlich, aber nicht beschränkt auf ISO-Zertifizierung, CE-Zertifizierung usw. Diese Zertifizierungen zeigen an, dass die Geräte internationalen Standards und Sicherheitsanforderungen entsprechen, und helfen Unternehmen, die Marktwettbewerbsfähigkeit und den Ruf ihrer Produkte zu verbessern. Zertifizierungsstellen führen strenge Audits und Tests durch, um die Sicherheit und Umweltverträglichkeit der Geräte sicherzustellen.

Befolgen Sie die Best Practices und Standardarbeitsanweisungen der Branche

- Bewährte Verfahren: Befolgen Sie die bewährten Verfahren der Branche, um sicherzustellen, dass die Verwendung und Wartung von Laserschneidgeräten den höchsten Sicherheits- und Umweltstandards entspricht. Dazu gehört der Einsatz fortschrittlicher Technologien und Materialien, die Umsetzung wirksamer Sicherheitsmaßnahmen und die Optimierung von Betriebsabläufen. Branchenverbände und Berufsverbände veröffentlichen in der Regel relevante Best-Practice-Richtlinien, auf die sich Unternehmen aktiv beziehen und die sie umsetzen sollten.

- Standardarbeitsanweisungen: Erstellen und implementieren Sie Standardarbeitsanweisungen (SOPs) für den Betrieb, die Wartung, Sicherheitsinspektionen und Notfallmaßnahmen der Geräte. Standardarbeitsanweisungen sollten Betriebsschritte, Vorsichtsmaßnahmen und Notfallmaßnahmen detailliert beschreiben, um sicherzustellen, dass die Bediener sie befolgen, um menschliche Fehler und Brandrisiken zu reduzieren. Schulen Sie die Bediener regelmäßig, um sicherzustellen, dass sie mit diesen Verfahren vertraut sind und diese befolgen.

Kontinuierliche Verbesserungen und Aktualisierungen

- Kontinuierliche Verbesserung: Unternehmen sollten Sicherheitsmanagementsysteme kontinuierlich bewerten und verbessern, neue Technologien und Standards integrieren und die Sicherheit von Geräten und Abläufen verbessern. Durch die Umsetzung kontinuierlicher Verbesserungsmaßnahmen können Unternehmen effektiv auf sich ändernde gesetzliche Anforderungen und Branchenherausforderungen reagieren und die Effizienz, Sicherheit und Umweltverträglichkeit ihrer Geräte aufrechterhalten.

- Technologie-Updates: Verfolgen Sie neue Technologien und Entwicklungen in der Branche und aktualisieren und modernisieren Sie Ihre Ausrüstung rechtzeitig, um Sicherheit und Effizienz zu verbessern. Neue Technologien können fortschrittlichere Sicherheits- und Umweltschutzfunktionen bieten und Unternehmen dabei helfen, ihre führende Position im Bereich Laserschneiden zu behaupten.

Strategien zur Brandschutzminderung

Hören Sie sofort auf zu rennen

- Not-Aus: Sobald Anzeichen eines Brandes festgestellt werden, sollte der Bediener sofort den Not-Aus-Schalter drücken oder die Stromversorgung des Geräts ausschalten, um den Betrieb der Laserschneidmaschine zu stoppen. Die Laserschneidmaschine erzeugt während des Betriebs hohe Temperaturen und viel Energie. Ein schnelles Stoppen der Arbeit kann die kontinuierliche Freisetzung von Feuerquellen und Hitze reduzieren und die Ausbreitung des Feuers verhindern.

Implementieren Sie Notfallverfahren

- Notfallplan: Die Betreiber sollten entsprechend den vom Unternehmen festgelegten Brandschutzverfahren schnell handeln. Notfallverfahren umfassen in der Regel Schritte wie Alarm, Evakuierung und Feuerlöschung. Stellen Sie sicher, dass alle Mitarbeiter mit den Notfallverfahren vertraut sind und diese verstehen und im Brandfall schnell und effektiv handeln können.

- Alarm: Aktivieren Sie sofort das Feueralarmsystem und weisen Sie alle Mitarbeiter an, zu evakuieren. Das Alarmsystem sollte über eine ausreichende Lautstärke und Warnsignale verfügen, damit jeder Mitarbeiter den Alarm hören und rechtzeitig reagieren kann.

Die Sicherheit des Personals hat Priorität

- Personen evakuieren: Alle Personen vor Ort schnell, aber geordnet evakuieren und sicherstellen, dass alle Mitarbeiter und Besucher den Brandort schnell verlassen. Versuchen Sie während der Evakuierung nicht, Gegenstände zu retten, um zu verhindern, dass Personen eingeschlossen werden oder die Brandgefahr steigt.

- Evakuierungswege: Stellen Sie sicher, dass die Evakuierungswege frei und deutlich gekennzeichnet sind, damit Rauch oder Flammen des Brandes die Evakuierung von Personen nicht behindern. Überprüfen und warten Sie die Evakuierungswege regelmäßig, um ihre normale Funktion sicherzustellen.

Verwenden Sie geeignete Feuerlöschgeräte

- Auswahl der Feuerlöschausrüstung: Im Frühstadium eines Brandes sollten Feuerlöschgeräte verwendet werden, die für Brände an Laserschneidmaschinen geeignet sind. Zu den üblichen Feuerlöschgeräten gehören Kohlendioxid-Feuerlöscher, Trockenpulver-Feuerlöscher usw. Diese Feuerlöscher können elektrische Brände oder Materialbrände wirksam löschen.

- Feuerlöschkenntnisse: Der Bediener sollte mit der Verwendung von Feuerlöschern vertraut sein, geeignete Feuerlöscher je nach Größe und Art des Feuers auswählen und die richtigen Feuerlöschkenntnisse anwenden. Vermeiden Sie die Verwendung von Wasser zum Löschen von Bränden, da Wasser zu Stromschlagrisiken für elektrische Geräte führen kann.

Regelmäßige Überprüfung und Wartung der Feuerlöschausrüstung

- Geräteinspektion: Überprüfen Sie regelmäßig die Feuerlöschgeräte, einschließlich Druck, Ablaufdatum und Betriebszustand des Feuerlöschers. Stellen Sie sicher, dass der Feuerlöscher im Notfall normal verwendet werden kann. Überprüfen Sie alle Teile des Feuerlöschsystems, wie Sprinkler, Pumpen und Wasserquellen, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

- Wartungsaufzeichnungen: Führen Sie detaillierte Wartungsaufzeichnungen für Feuerlöschgeräte und zeichnen Sie jede Inspektion und Reparatur auf. Warten und ersetzen Sie Geräte regelmäßig, um sicherzustellen, dass das Feuerlöschsystem immer in gutem Betriebszustand ist.

Training und Übungen

- Schulung der Mitarbeiter: Führen Sie regelmäßig Brandschutzschulungen für Mitarbeiter durch, einschließlich Branderkennung, Notfallmaßnahmen, Feuerlöschergebrauch und Evakuierungsverfahren. Die Schulung sollte alle möglichen Notfallsituationen abdecken, um sicherzustellen, dass die Mitarbeiter über die erforderlichen Kenntnisse und Fähigkeiten verfügen.

- Notfallübungen: Führen Sie regelmäßig Notfallübungen durch, um echte Brandszenarien zu simulieren und die Reaktionsfähigkeit der Mitarbeiter auf Brände zu verbessern. Die Übungen sollten den gesamten Prozess vom Feueralarm über die Evakuierung des Personals bis hin zur Brandlöschung und -meldung umfassen.

Häufige Probleme und Missverständnisse ansprechen

Brandrisikokontrolle von Laserschneidgeräten

- Tatsächliches Risikoniveau: Obwohl Laserschneidgeräte in einer Umgebung mit hohen Temperaturen betrieben werden, sind ihre Konstruktion und Betriebsspezifikationen darauf ausgerichtet, das Brandrisiko zu verringern. Moderne Laserschneidgeräte sind mit einer Reihe von Sicherheitsfunktionen ausgestattet, wie z. B. automatischen Abschaltvorrichtungen und effizienten Kühlsystemen, die Überhitzung und mögliche Brände wirksam verhindern können. Die internen Kanäle und das Luftstromdesign des Geräts werden sorgfältig berechnet, um sicherzustellen, dass die Wärme während des Schneidvorgangs ordnungsgemäß abgeleitet werden kann.

Betriebsabläufe optimieren

- Materialauswahl und -vorbereitung: Wählen Sie geeignete Schneidmaterialien aus und stellen Sie sicher, dass die Materialien vor dem Schneiden gereinigt wurden. Das Entfernen von Öl, Staub und anderen brennbaren Verunreinigungen kann das Brandrisiko erheblich verringern. Das richtige Stapeln der Materialien, um zu vermeiden, dass sie zu hoch gestapelt werden oder die Wärmeableitung behindert wird, ist ebenfalls eine wichtige Maßnahme zur Verringerung des Brandrisikos.

- Einrichtung und Überwachung: Durch die korrekte Einstellung der Parameter Ihrer Laserschneidmaschine, wie Laserleistung, Schnittgeschwindigkeit und Luftstrom, können Sie die Hitze während des Schneidvorgangs effektiv steuern. Die Bediener sollten das Gerätehandbuch strikt befolgen und den Schneidvorgang in Echtzeit überwachen, um abnormale Situationen rechtzeitig zu erkennen und zu beheben.

Regelmäßige Inspektion und Wartung

- Gerätewartung: Warten und überprüfen Sie regelmäßig die Laserschneidgeräte, einschließlich elektrischer Systeme, Kühlsysteme, Belüftungs- und Abgassysteme. Stellen Sie sicher, dass alle Komponenten ordnungsgemäß funktionieren, um Brände durch Alterung oder Ausfall der Geräte zu vermeiden. Reinigen Sie regelmäßig den Schneidkopf und den Filter des Geräts, um Staub- und Abfallansammlungen zu vermeiden. Dies ist ebenfalls eine wichtige Maßnahme zur Brandverhütung.

- Fehlererkennung: Erkennen Sie regelmäßig Fehler an der Ausrüstung, insbesondere den Status von Stromkreisen und Lasergeneratoren. Durch frühzeitiges Erkennen potenzieller Probleme und Reparaturen kann das Brandrisiko durch Geräteausfälle wirksam verringert werden.

Aus-und Weiterbildung

- Schulung des Bedieners: Schulen Sie die Bediener in Brandschutz und Gerätebedienung, um sicherzustellen, dass sie wissen, wie sie die Laserschneidmaschine sicher bedienen können. Die Schulung sollte Brandschutzmaßnahmen, Notfallverfahren und den Einsatz von Feuerlöschern umfassen. Eine gute Schulung kann das Sicherheitsbewusstsein und die Notfallreaktionsfähigkeiten der Bediener verbessern.

- Notfallübungen: Führen Sie regelmäßig Notfallübungen durch, um die Mitarbeiter mit Notfallverfahren und Evakuierungswegen vertraut zu machen. Übungen können Mitarbeitern helfen, im Brandfall schnell und geordnet zu handeln und so den durch das Feuer verursachten Schaden zu verringern.

Zusammenfassend lässt sich sagen, dass, obwohl Laserschneidgeräte in einer Umgebung mit hohen Temperaturen betrieben werden, das Brandrisiko durch Optimierung der Betriebsverfahren, regelmäßige Geräteinspektionen sowie Schulungen und Ausbildung auf ein Minimum reduziert werden kann. Das Verständnis der Eigenschaften der Geräte und das Ergreifen wirksamer Sicherheitsmaßnahmen kann das Auftreten von Bränden beim Laserschneiden erheblich reduzieren und so die Sicherheit von Geräten und Personal gewährleisten.

Zusammenfassen

Holen Sie sich Laserlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.