Kontinuierliche Laserreinigungsmaschine

Produktpalette

-

Handlaser-Reinigungsmaschine

Bewertet mit 4.75 von 5$3,200.00 – $6,400.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Laser-Rostentfernungsmaschine

Bewertet mit 4.75 von 5$3,200.00 – $6,400.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Tragbare Laser-Reinigungsmaschine

Bewertet mit 5.00 von 5$3,100.00 – $6,300.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden

Optionale kontinuierliche Leistung der Laserreinigungsmaschine

Materialien und Oberflächen, die gereinigt werden können

Laserreinigung VS. Andere Methoden

Laserreinigung vs. Sandstrahlen

Die Laserreinigung ist ein berührungsloser Prozess, der die abrasiven Oberflächenschäden vermeidet, die beim Sandstrahlen auftreten. Sie entfernt Rost, Farbe und Verunreinigungen ohne Verschleiß und bewahrt so die Integrität des Materials. Darüber hinaus macht sie die Entsorgung von Medien überflüssig und ist somit umweltfreundlicher und kosteneffizienter.

Laserreinigung vs. chemische Reinigung

Bei der chemischen Reinigung werden aggressive Lösungsmittel verwendet, die sowohl für die menschliche Gesundheit als auch für die Umwelt gefährlich sind. Bei der Laserreinigung hingegen werden keine Chemikalien benötigt, wodurch die Belastung durch gefährliche Stoffe reduziert wird und gleichzeitig eine nachhaltigere Lösung geboten wird. Sie reinigt Oberflächen effektiv, ohne chemische Rückstände zu hinterlassen.

Laserreinigung vs. Hochdruckwasserreinigung

Bei bestimmten Materialien kann die Hochdruckreinigung mit Wasser weniger effektiv sein und erfordert eine anschließende Trocknung. Bei der Laserreinigung handelt es sich jedoch um einen trockenen, berührungslosen Prozess, der Verunreinigungen präzise, ohne Schmutz und Wasserverbrauch entfernt und sich daher ideal für komplizierte oder empfindliche Komponenten eignet.

Warum AccTek Laser wählen?

Fortschrittliche Lasertechnologie

Wir verwenden die neueste Lasertechnologie, um präzise, effiziente und zuverlässige Reinigungslösungen bereitzustellen. Unsere Maschinen sind auf Hochleistungsreinigung ausgelegt und gewährleisten hervorragende Ergebnisse bei einer Vielzahl von Materialien und Verunreinigungen.

Umweltfreundlich

AccTek Lasermaschinen bieten eine nachhaltige Reinigungslösung. Ohne Chemikalien, ohne Schleifmittel und mit minimalem Abfall reduziert unsere Technologie die Umweltbelastung und hält gleichzeitig die höchsten Reinigungsstandards ein.

Kostengünstige Lösungen

Da unsere Laserreinigungsmaschinen keine Verbrauchsmaterialien wie Chemikalien, Schleifmittel oder Lösungsmittel benötigen, helfen sie Ihnen, langfristig Kosten zu sparen. Die Langlebigkeit und der geringe Wartungsaufwand unserer Maschinen erhöhen die Wirtschaftlichkeit zusätzlich.

Branchenübergreifende Vielseitigkeit

Ob in der Automobilindustrie, der Luft- und Raumfahrt, der Fertigungsindustrie oder in anderen Branchen: Unsere Laserreinigungsmaschinen sind für den vielseitigen Einsatz konzipiert. Sie können mit einer Vielzahl von Materialien und Verunreinigungen umgehen und sind daher ideal für ein breites Anwendungsspektrum.

Präzision und Sicherheit

Die Maschinen von AccTek Laser gewährleisten einen berührungslosen, präzisen Reinigungsprozess und verringern so das Risiko einer Beschädigung empfindlicher Oberflächen. Das benutzerfreundliche Design und die Sicherheitsfunktionen sorgen dafür, dass Ihre Bediener sicher und effizient arbeiten können.

Außergewöhnlicher Kundensupport

Wir bieten umfassende Kundenbetreuung vor, während und nach dem Verkauf. Unser engagiertes Team bietet fachkundige Beratung bei der Maschinenauswahl, Bedienung und Wartung und sorgt dafür, dass Ihre Investition die beste Leistung erbringt.

Häufig gestellte Fragen

Was sind kontinuierliche Laser?

- Gleichmäßige Ausgabe: Es wird ein kontinuierlicher, ununterbrochener Lichtstrahl erzeugt, im Gegensatz zu Impulsen oder Ausbrüchen.

- Stabile Leistung: Die Leistungsabgabe bleibt konstant, was für Prozesse, die eine gleichmäßige Energieanwendung erfordern, von entscheidender Bedeutung ist.

- Verschiedene Wellenlängen: Kontinuierliche Laser sind in verschiedenen Wellenlängenbereichen erhältlich, die für unterschiedliche Anwendungen geeignet sind.

- Hohe Präzision: Sie bieten hohe Präzision bei Anwendungen wie Schneiden, Schweißen und Reinigen, bei denen konstante Energie erforderlich ist.

Was ist der Unterschied zwischen Pulslaser und Dauerlaser?

- Emissionsmodus

- Pulslaser: Strahlt Licht in kurzen, intensiven Stößen oder Impulsen aus. Jeder Impuls dauert sehr kurz, normalerweise im Bereich von Femtosekunden bis Millisekunden.

- Dauerlaser: Sendet einen kontinuierlichen, ununterbrochenen Lichtstrahl aus. Die Ausgabe ist im Laufe der Zeit gleichmäßig und ununterbrochen.

- Energielieferung

- Pulslaser: Liefert Energie in konzentrierten, hochenergetischen Stößen. Dies ist nützlich für Anwendungen, die eine hohe Spitzenleistung erfordern, wie z. B. Materialablation, medizinische Verfahren und präzises Schneiden.

- Kontinuierlicher Laser: Liefert Energie auf einem konstanten, niedrigeren Leistungsniveau. Dies ist ideal für Anwendungen, bei denen eine gleichmäßige Energieverteilung über einen bestimmten Zeitraum erforderlich ist, wie beispielsweise kontinuierliches Schneiden, Schweißen und Oberflächenreinigen.

- Wärmemanagement

- Pulslaser: Erzeugt insgesamt weniger Wärme, da die Energie in kurzen Stößen abgegeben wird und zwischen den Impulsen eine Abkühlung möglich ist. Dadurch werden die thermischen Auswirkungen auf das zu verarbeitende Material verringert.

- Kontinuierlicher Laser: Erzeugt aufgrund der konstanten Energieabgabe mehr Wärme. Um die Wärme zu kontrollieren und Schäden am Material zu vermeiden, sind häufig wirksame Kühlsysteme erforderlich.

- Anwendungen

- Pulslaser: Wird in Anwendungen verwendet, die hohe Präzision und minimale Wärmebelastung erfordern, wie etwa Mikrobearbeitung, medizinische Behandlungen (z. B. Laser-Augenchirurgie) und wissenschaftliche Forschung.

- Kontinuierlicher Laser: Geeignet für Anwendungen, bei denen eine kontinuierliche Energiezufuhr erforderlich ist, wie z. B. industrielle Reinigung, kontinuierliches Schweißen und langfristige Materialverarbeitung.

- Spitzenleistung

- Pulslaser: Kann während jedes Pulses extrem hohe Spitzenleistungen erreichen, auch wenn die Durchschnittsleistung relativ niedrig ist.

- Kontinuierlicher Laser: Die Leistungsabgabe ist konstant und im Allgemeinen niedriger als die Spitzenleistung eines gepulsten Lasers.

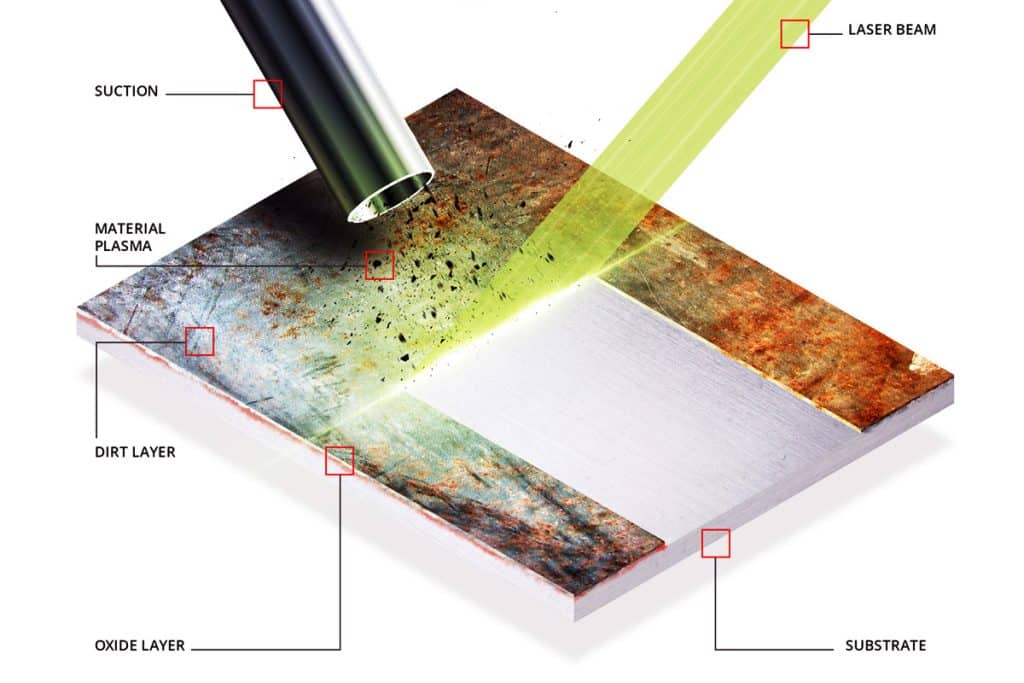

Wie funktionieren kontinuierliche Laserreinigungsmaschinen?

- Lasererzeugung: Die Maschine erzeugt mithilfe einer Laserquelle einen Dauerstrichlaserstrahl (CW). Die Wellenlänge und Leistung des Lasers werden je nach Materialart und zu entfernenden Verunreinigungen ausgewählt.

- Strahlführung: Der kontinuierliche Laserstrahl wird durch ein optisches System geleitet, das Linsen und Spiegel enthält, um den Laser zu fokussieren und präzise auf die zu reinigende Oberfläche zu lenken.

- Oberflächeninteraktion: Wenn der Laserstrahl auf die Oberfläche trifft, wird seine Energie von den Verunreinigungen absorbiert, wodurch diese sich schnell erhitzen und verdampfen oder sublimieren. Dieser Prozess bricht effektiv die Bindung zwischen den Verunreinigungen und dem darunterliegenden Material auf.

- Materialentfernung: Da die Verunreinigungen verdampft oder in kleine Partikel umgewandelt werden, werden sie entweder durch einen integrierten Luft- oder Gasstrom weggeblasen oder mithilfe eines Vakuumsystems gesammelt. Das darunter liegende Material bleibt größtenteils unberührt, da die Laserparameter sorgfältig kontrolliert werden, um nur die Verunreinigungen zu entfernen.

- Dauerbetrieb: Die Maschine ist für den Dauerbetrieb ausgelegt, d. h. der Laserstrahl wird ständig abgegeben und der Reinigungsvorgang läuft ohne Unterbrechung ab. Dies gewährleistet eine hohe Effizienz und gleichmäßige Reinigung über große Flächen oder längere Zeiträume.

- Steuerungssystem: Die Maschine verfügt über eine benutzerfreundliche Steuerschnittstelle, über die der Bediener die Laserparameter wie Leistung, Fokus und Scangeschwindigkeit anpassen kann, um den Reinigungsprozess für verschiedene Materialien und Verschmutzungsgrade zu optimieren.

- Scanmechanismus: Ein Scankopf, der häufig mit Galvanometerspiegeln ausgestattet ist, bewegt den Laserstrahl in einem kontrollierten Muster über die Oberfläche hin und her und sorgt so für eine gründliche und gleichmäßige Reinigung.

- Sicherheitsmaßnahmen: Kontinuierliche Laserreinigungsmaschinen sind mit Sicherheitsfunktionen wie Gehäusen, Verriegelungen und Sensoren ausgestattet, um die Bediener vor Laserstrahlung zu schützen und einen sicheren Betrieb zu gewährleisten.

Was sind die Nachteile von kontinuierlichen Laserreinigungsmaschinen?

- Hohe Anschaffungskosten: Die Anschaffungs- und Einrichtungskosten für kontinuierliche Laserreinigungsmaschinen können im Vergleich zu herkömmlichen Reinigungsmethoden erheblich sein. Dies kann für kleine Unternehmen oder solche mit begrenztem Budget ein Hindernis darstellen.

- Komplexität und Schulung: Für den Betrieb und die Wartung dieser Maschinen ist eine spezielle Schulung erforderlich. Die Mitarbeiter müssen mit der Handhabung von Lasergeräten, dem Anpassen von Einstellungen und dem Befolgen von Sicherheitsprotokollen vertraut sein, was zusätzliche Schulungskosten und -zeit verursachen kann.

- Energieverbrauch: Kontinuierliche Lasersysteme können eine erhebliche Menge an Energie verbrauchen, was zu höheren Betriebskosten führt. Um diese Kosten zu senken, ist ein effizientes Energiemanagement erforderlich.

- Materialbeschränkungen: Obwohl die Laserreinigung bei vielen Materialien wirksam ist, ist sie möglicherweise nicht für alle Arten von Oberflächen oder Verunreinigungen geeignet. Einige Materialien absorbieren die Laserenergie möglicherweise nicht effektiv, wodurch der Reinigungsprozess weniger effizient oder sogar wirkungslos wird.

- Mögliche Oberflächenschäden: Obwohl die Laserreinigung nicht abrasiv ist, können bei unsachgemäßer Verwendung oder falschen Einstellungen empfindliche Oberflächen beschädigt werden. Um dieses Risiko zu vermeiden, sind sorgfältige Kalibrierung und Kontrolle erforderlich.

- Größe und Tragbarkeit: Kontinuierliche Laserreinigungsmaschinen können sperrig sein und sind möglicherweise nicht tragbar. Dies kann ihre Verwendung in bestimmten Umgebungen oder Anwendungen einschränken, in denen Mobilität und Flexibilität entscheidend sind.

- Wartungsanforderungen: Obwohl weniger Verbrauchsmaterialien als bei herkömmlichen Methoden verwendet werden, müssen Laserreinigungsgeräte dennoch regelmäßig gewartet werden, um eine optimale Leistung zu gewährleisten. Dazu gehört das Reinigen der Optik, das Kalibrieren des Systems und der Austausch von Teilen bei Bedarf.

- Sicherheitsbedenken: Laser bergen Sicherheitsrisiken, darunter Augen- und Hautverletzungen. Umfassende Sicherheitsmaßnahmen wie Schutzbrillen, Gehäuse und Verriegelungssysteme sind unerlässlich, um Unfälle zu vermeiden, was die Komplexität des Betriebs erhöht.

- Umwelt- und Gesundheitsrisiken: Beim Laserreinigungsprozess können Dämpfe und Partikel entstehen, die möglicherweise durch geeignete Belüftungs- und Filtersysteme beseitigt werden müssen, um Gefahren für Umwelt und Gesundheit vorzubeugen.

- Ersteinrichtung und Kalibrierung: Die Einrichtung und Kalibrierung der Maschine kann zeitaufwändig sein. Um die richtigen Parameter für verschiedene Materialien und Verunreinigungen sicherzustellen, sind Fachwissen und präzise Einstellungen erforderlich.

Gibt es Einschränkungen bei der Verwendung von kontinuierlichen Laserreinigungsmaschinen?

- Materialverträglichkeit: Nicht alle Materialien können mit Lasertechnologie effektiv gereinigt werden. Materialien, die Laserenergie nicht gut absorbieren, wie z. B. bestimmte Kunststoffe oder Glas, reagieren möglicherweise nicht effektiv auf die Laserreinigung.

- Risiko von Oberflächenschäden: Während die Laserreinigung im Allgemeinen nicht abrasiv ist, können unsachgemäße Einstellungen oder Techniken empfindliche oder empfindliche Oberflächen beschädigen. Um Oberflächenschäden zu vermeiden, sind sorgfältige Kalibrierung und Kontrolle erforderlich.

- Kosten: Die Anfangsinvestition für den Kauf und die Einrichtung einer kontinuierlichen Laserreinigungsmaschine kann hoch sein. Dazu gehören die Kosten für die Maschine, die Installation und die Schulung der Bediener.

- Energieverbrauch: Kontinuierliche Lasersysteme können erhebliche Mengen Energie verbrauchen, was zu höheren Betriebskosten führen kann.

- Sicherheitsbedenken: Laser bergen Sicherheitsrisiken, darunter potenzielle Augen- und Hautverletzungen. Umfassende Sicherheitsmaßnahmen wie Schutzbrillen, Gehäuse und Verriegelungssysteme sind unerlässlich, um Unfälle zu vermeiden, was die Komplexität des Betriebs erhöht.

- Eingeschränkte Mobilität: Diese Maschinen können sperrig sein und sind möglicherweise nicht leicht zu transportieren. Dies schränkt ihre Verwendung in bestimmten Umgebungen ein, in denen Mobilität und Flexibilität entscheidend sind.

- Belüftungs- und Filterbedarf: Beim Laserreinigungsprozess können Dämpfe und Partikel entstehen, die durch geeignete Belüftungs- und Filtersysteme beseitigt werden müssen, um Gefahren für die Umwelt und die Gesundheit zu vermeiden.

- Wartungsanforderungen: Kontinuierliche Laserreinigungsmaschinen erfordern regelmäßige Wartung, um optimale Leistung zu gewährleisten. Dazu gehört das Reinigen der Optik, das Kalibrieren des Systems und der Austausch von Teilen bei Bedarf.

- Oberflächenreflexion: Stark reflektierende Oberflächen können für die Laserreinigung eine Herausforderung darstellen, da sie den Laserstrahl vom Zielbereich weg reflektieren und so die Wirksamkeit des Reinigungsvorgangs verringern können.

- Ersteinrichtung und Kalibrierung: Die Einrichtung und Kalibrierung der Maschine kann zeitaufwändig sein. Um die richtigen Parameter für verschiedene Materialien und Verunreinigungen sicherzustellen, sind Fachwissen und präzise Einstellungen erforderlich.

- Dicke der Verunreinigungen: Sehr dicke Schmutzschichten erfordern möglicherweise mehrere Durchgänge oder können allein durch die Laserreinigung nicht vollständig entfernt werden, sodass zusätzliche Reinigungsmethoden erforderlich sind.

Wie hoch ist die Lebensdauer von kontinuierlichen Laserreinigungsmaschinen?

- Lebensdauer der Laserquelle: Die Laserquelle ist eine der kritischsten Komponenten der Reinigungsmaschine. Faserlaser, die häufig in kontinuierlichen Laserreinigungssystemen verwendet werden, haben typischerweise eine Lebensdauer von 25.000 bis 30.000 Betriebsstunden, was unter normalen Bedingungen mehreren Jahren Nutzung entspricht.

- Wartung und Instandhaltung: Regelmäßige Wartung, einschließlich Reinigung und Überprüfung des Kühlsystems, der Optik und anderer Komponenten, kann die Lebensdauer der Maschine erheblich verlängern. Die Einhaltung der Wartungspläne der Herstellerrichtlinien ist entscheidend, um eine optimale Leistung über einen längeren Zeitraum sicherzustellen.

- Betriebsumgebung: Maschinen, die in rauen Umgebungen wie hohen Temperaturen, Staub oder Feuchtigkeit eingesetzt werden, haben möglicherweise eine kürzere Lebensdauer. Eine ordnungsgemäße Installation in einer sauberen, kontrollierten Umgebung kann zur Maximierung der Haltbarkeit beitragen.

- Qualität der Komponenten: Hochwertige Komponenten und fortschrittliche Technik führen in der Regel zu langlebigeren Maschinen. Die Wahl eines gut gebauten, seriösen Modells ist für eine längere Lebensdauer unerlässlich.

- Betriebsstunden: Je häufiger die Maschine verwendet wird, desto kürzer kann ihre Lebensdauer sein. Bei Verwendung innerhalb der angegebenen Betriebsstunden und ausreichender Kühlung und Ruhe kann die Maschine jedoch lange halten.

Welche Wartung ist für kontinuierliche Laserreinigungsmaschinen erforderlich?

- Regelmäßige Reinigung

- Optik: Reinigen Sie die Laseroptik (Linsen, Spiegel) regelmäßig, um Staub, Schmutz und Rückstände zu entfernen. Eine verschmutzte Optik kann die Lasereffizienz verringern und zu Strahlverzerrungen führen.

- Gehäuse und Belüftung: Halten Sie das Gehäuse und die Belüftungssysteme der Maschine sauber, um Überhitzung und Staubansammlung zu vermeiden.

- Inspektion

- Laserquelle: Überprüfen Sie die Laserquelle regelmäßig auf Anzeichen von Verschleiß oder Beschädigung. Stellen Sie sicher, dass sie innerhalb der angegebenen Parameter funktioniert.

- Kühlsystem: Überprüfen Sie das Kühlsystem (falls vorhanden), um sicherzustellen, dass es ordnungsgemäß funktioniert. Suchen Sie nach Lecks oder Verstopfungen in den Kühlmittelleitungen.

- Elektrische Anschlüsse: Überprüfen Sie elektrische Anschlüsse und Verkabelung auf Anzeichen von Verschleiß, Korrosion oder losen Verbindungen.

- Ausrichtung

- Strahlausrichtung: Überprüfen und justieren Sie regelmäßig die Ausrichtung des Laserstrahls, um eine genaue Zielerfassung und effiziente Reinigung zu gewährleisten.

- Scansystem: Überprüfen Sie die Kalibrierung des Scansystems (Galvanometer oder Spiegel), um eine präzise Bewegung und Positionierung des Laserstrahls aufrechtzuerhalten.

- Komponentenaustausch

- Abgenutzte Teile: Ersetzen Sie abgenutzte Teile wie Schutzfenster, Filter und Dichtungen nach Bedarf, um die Maschinenleistung aufrechtzuerhalten und Verunreinigungen zu vermeiden.

- Verbrauchsmaterialien: Füllen Sie Verbrauchsmaterialien wie Schmiermittel und Kühlflüssigkeiten gemäß den Empfehlungen des Herstellers auf.

- Software-Updates

- Firmware und Software: Halten Sie die Firmware und Software des Geräts mit den neuesten Versionen des Herstellers auf dem neuesten Stand. Dies gewährleistet optimale Leistung und Zugriff auf neue Funktionen oder Verbesserungen.

- Sicherheitskontrollen

- Sicherheitsverriegelungen: Testen Sie Sicherheitsverriegelungen und Not-Aus-Funktionen regelmäßig, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

- Schutzumhausungen: Überprüfen Sie Schutzumhausungen und -barrieren auf Unversehrtheit und ordnungsgemäße Funktion.

- Leistungsüberwachung

- Ausgangsleistung: Messen Sie regelmäßig die Ausgangsleistung des Lasers, um sicherzustellen, dass sie im angegebenen Bereich liegt. Jede signifikante Abweichung kann auf einen Wartungs- oder Reparaturbedarf hinweisen.

- Reinigungsleistung: Überwachen Sie die Reinigungsleistung und -qualität. Eine Leistungsminderung kann ein Hinweis auf die Notwendigkeit einer Wartung oder Anpassung sein.

- Dokumentation

- Wartungsprotokoll: Führen Sie ein detailliertes Protokoll aller Wartungsaktivitäten, Inspektionen und Ersetzungen. Dies hilft bei der Überwachung des Maschinenzustands und der Planung vorbeugender Wartung.

Welche Anpassungsoptionen sind für kontinuierliche Laserreinigungsmaschinen verfügbar?

- Doppelter Woddle-Reinigungsmodus: In diesem Modus oszilliert der Laserstrahl in einer Woddle-ähnlichen Bewegung, wodurch die Reinigungseffizienz und -gleichmäßigkeit verbessert wird. Dies ist besonders nützlich zum Reinigen größerer Oberflächen oder komplexer Geometrien.

- 3-in-1-Funktionalität: Die Maschinen können so angepasst werden, dass sie nicht nur reinigen, sondern auch schweißen und schneiden können. Diese Multifunktionalität macht die Maschine vielseitig und für verschiedene Anwendungen in einer einzigen Einheit geeignet, wodurch der Bedarf an mehreren Geräten reduziert wird.

- Reinigungsbreite: Die Reinigungsbreite kann an unterschiedliche Oberflächen angepasst werden. Durch die individuelle Anpassung der Reinigungsbreite ist eine präzise Kontrolle über den zu reinigenden Bereich möglich, was sowohl bei kleinen als auch bei großen Reinigungsaufgaben von Vorteil ist.

Verwandte Ressourcen

Ein umfassender Leitfaden zur Bewertung von Oberflächen nach der Laserreinigung

In diesem Artikel werden die Methoden zur Beurteilung der Sauberkeit nach der Laserreinigung ausführlich untersucht, um Unternehmen dabei zu helfen, sicherzustellen, dass die Reinigungswirkung den Industriestandards entspricht und gleichzeitig die Produktionseffizienz und -kosten zu optimieren.

Wie schnell ist die Laserreinigung?

In diesem Artikel werden hauptsächlich die Prinzipien der Laserreinigungstechnologie, Faktoren, die die Geschwindigkeit beeinflussen, und Methoden zur Verbesserung der Reinigungseffizienz erörtert, um Unternehmen dabei zu helfen, Laserreinigungsprozesse zu optimieren und die Gesamtproduktion zu verbessern.

Wie kann die Laserreinigung zur Abfallreduzierung und Verbesserung der Nachhaltigkeit beitragen?

In diesem Artikel wird ausführlich erläutert, wie die Laserreinigungstechnologie Abfall reduzieren, Ressourcen schützen und neue Möglichkeiten für eine nachhaltige Entwicklung fördern kann!