Laser-Schneide-Maschine

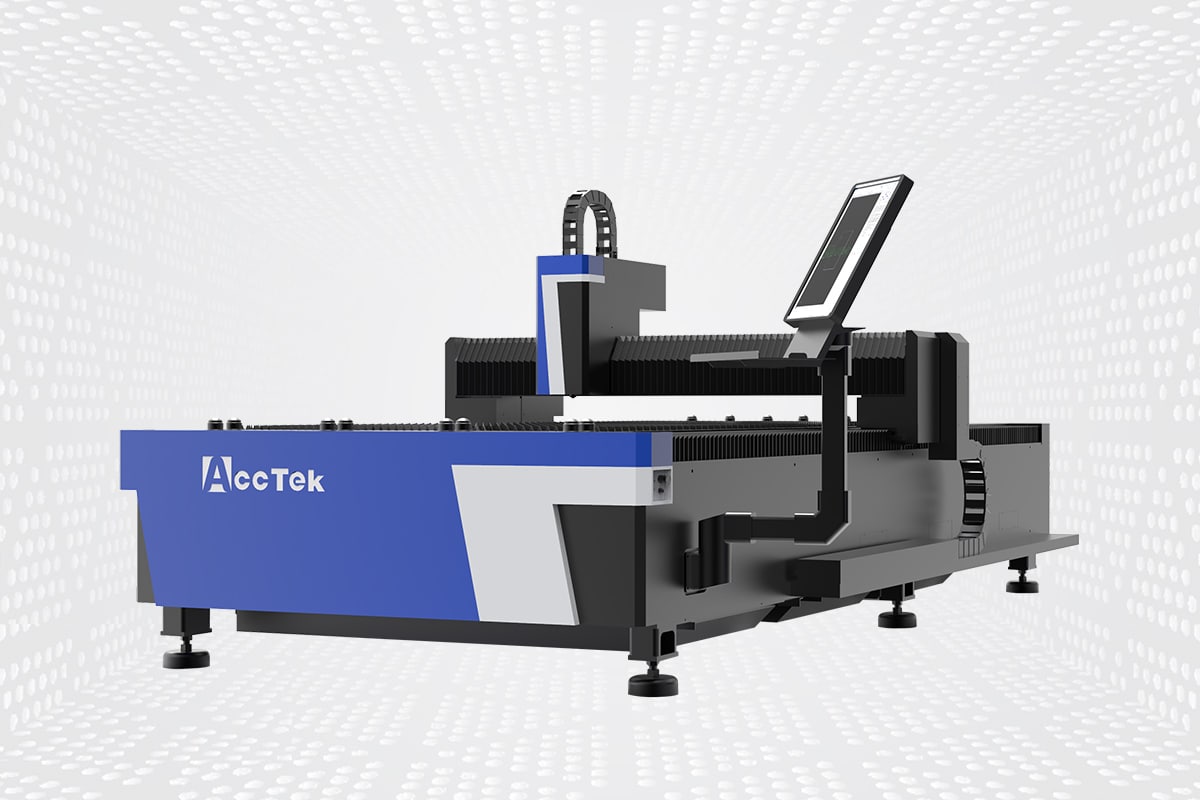

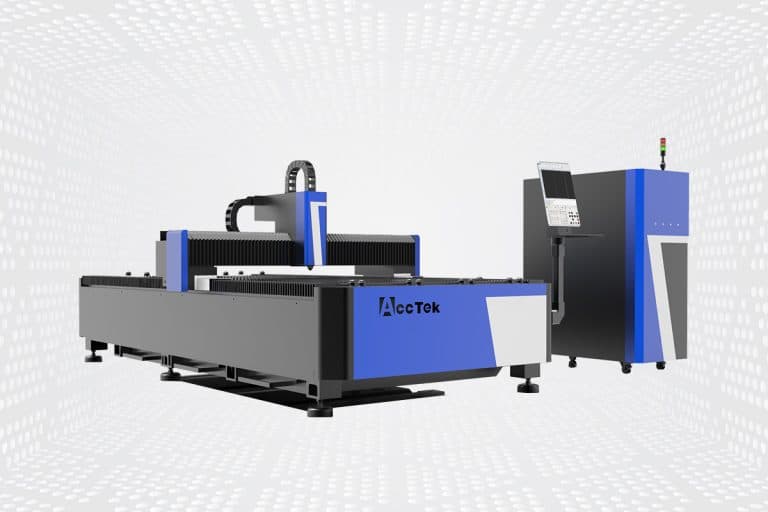

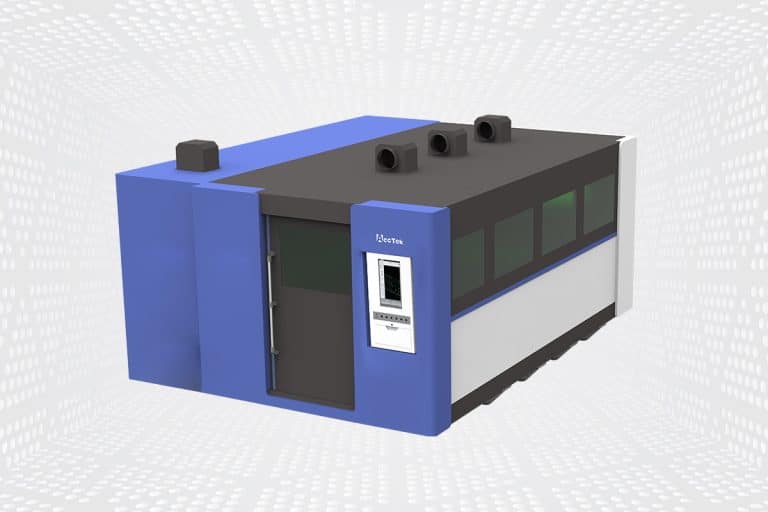

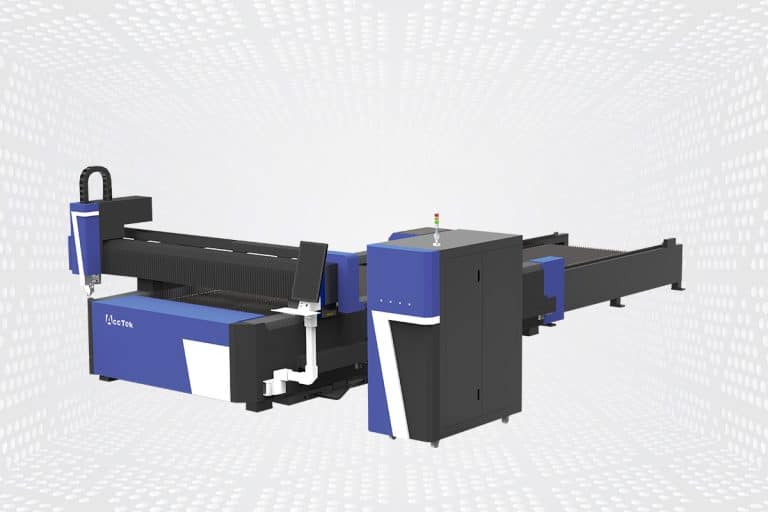

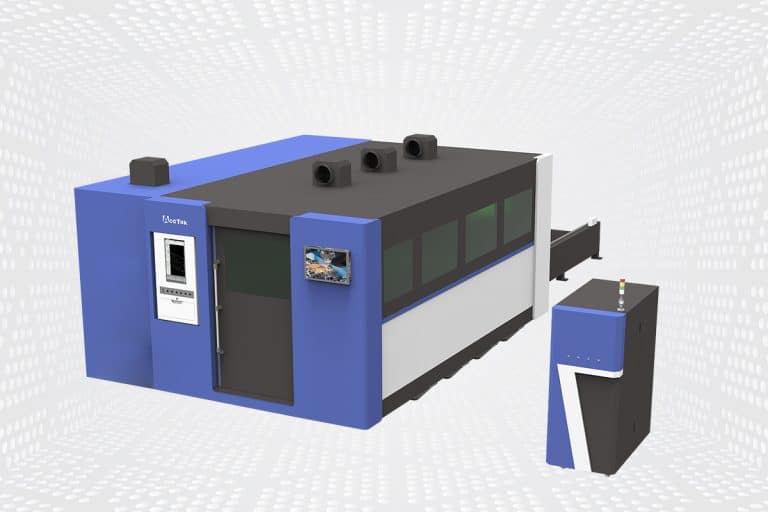

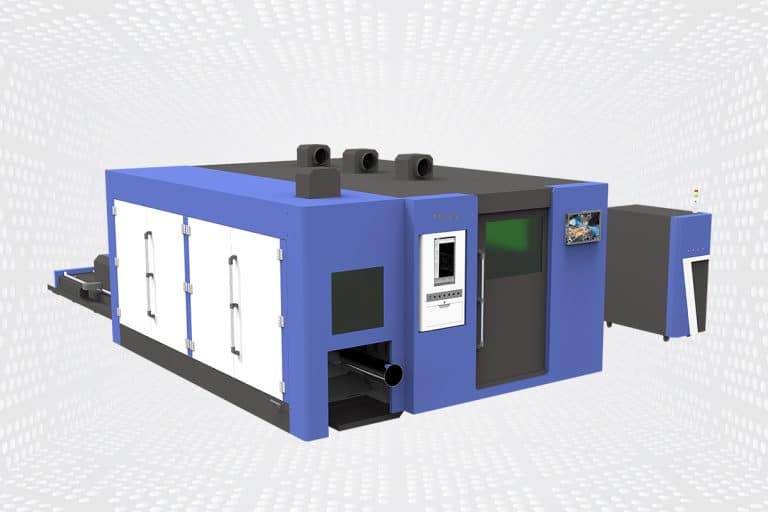

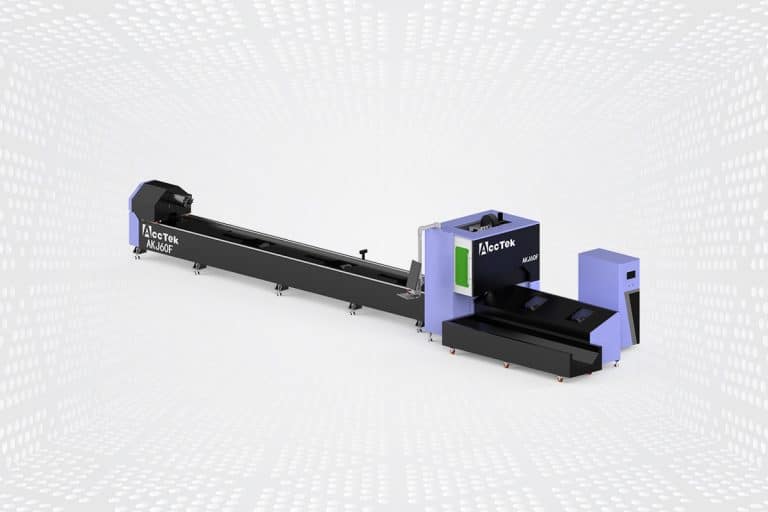

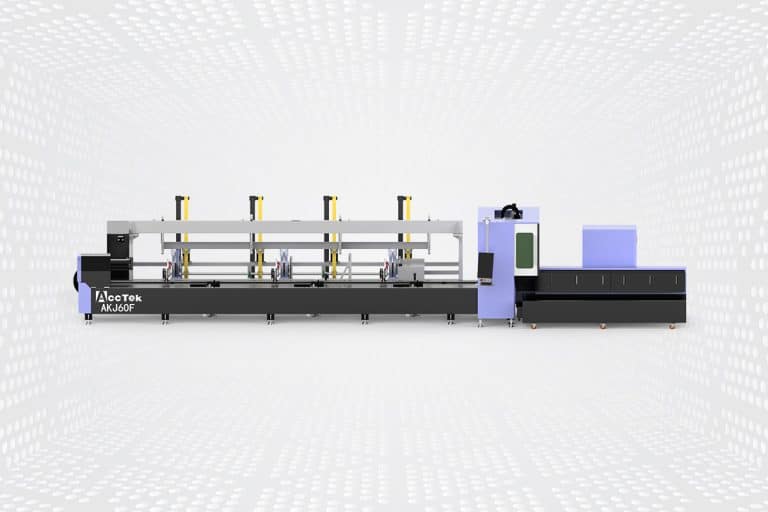

Produktpalette

Laser schneiden VS. Andere Methoden

Laserschneiden vs. Plasmaschneiden

Laserschneiden bietet im Vergleich zum Plasmaschneiden eine höhere Genauigkeit und glattere Kanten. Plasmaschneiden ist im Allgemeinen schneller, kann aber zu groben, unebenen Schnitten führen, insbesondere bei dünneren Materialien. Laserschneiden hingegen bietet sauberere, präzisere Schnitte mit minimaler Wärmeverzerrung und ist daher ideal für komplizierte Designs und dünne bis mitteldicke Materialien.

Laserschneiden vs. Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl mit Schleifmitteln vermischt, der eine Vielzahl von Materialien schneiden kann. Allerdings ist es langsamer als das Laserschneiden und kann zu mehr Materialverschwendung führen. Das Laserschneiden zeichnet sich durch Geschwindigkeit und Präzision aus, insbesondere bei Metallen, Acryl und Holz, und bietet sauberere Kanten ohne Nachbearbeitung.

Laserschneiden vs. CNC-Fräsen

CNC-Fräsen eignet sich gut zum Formen von Materialien und Erstellen komplexer 3D-Teile, kann aber langsamer sein und führt mit der Zeit zu mehr Werkzeugverschleiß. Laserschneiden bietet schnellere Verarbeitungszeiten, höhere Präzision und keinen physischen Kontakt mit dem Material, wodurch das Verschleißrisiko verringert wird und gleichzeitig detaillierte, qualitativ hochwertige Schnitte erzielt werden.

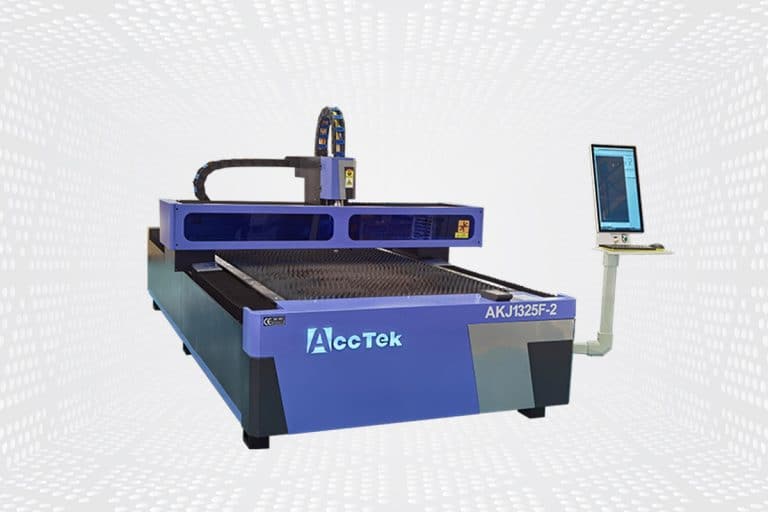

Warum AccTek Laser wählen?

Bei AccTek Laser haben wir uns der Bereitstellung hochmoderner Laserschneidmaschinen verschrieben, die fortschrittliche Technologie, Zuverlässigkeit und Kosteneffizienz vereinen. Dank unserer langjährigen Branchenerfahrung bieten wir maßgeschneiderte Lösungen, die auf die spezifischen Anforderungen Ihres Unternehmens zugeschnitten sind.

Neuste Technologie

AccTek Lasermaschinen nutzen die neueste Lasertechnologie und gewährleisten so hohe Präzision und schnelle Schnittgeschwindigkeiten. Unsere Systeme bieten unübertroffene Genauigkeit und Effizienz und gewährleisten Schnitte in bester Qualität bei verschiedenen Materialien mit minimaler Verzerrung.

Kundenspezifische Lösungen

Wir wissen, dass jedes Unternehmen einzigartige Anforderungen hat. Deshalb bieten wir anpassbare Optionen, darunter Leistungsbereiche, Arbeitsbereichsgrößen und Schnittgeschwindigkeiten, sodass Sie unsere Maschinen an Ihre spezifischen Produktionsanforderungen und Materialarten anpassen können.

Außergewöhnliche Energieeffizienz

Unsere Laserschneidmaschinen sind auf maximale Energieeffizienz ausgelegt. Mit geringerem Stromverbrauch und optimierter Leistung tragen AccTek-Lasermaschinen zur Senkung der Betriebskosten bei und sind somit eine kostengünstige Lösung für die Fertigung im kleinen und großen Maßstab.

Haltbarkeit und Zuverlässigkeit

AccTek-Laserschneidmaschinen sind mit hochwertigen Komponenten und präziser Fertigung auf Langlebigkeit ausgelegt. Unsere Maschinen sind auf gleichbleibende, zuverlässige Leistung ausgelegt, reduzieren den Wartungsbedarf und verlängern die Lebensdauer Ihrer Geräte.

Kundendienst

Wir legen Wert auf langfristige Beziehungen zu unseren Kunden. AccTek Laser bietet außergewöhnlichen Kundendienst, einschließlich Installation, Schulung und fortlaufender technischer Unterstützung. Unser Team ist immer bereit, Ihnen bei der Optimierung der Maschinenleistung zu helfen und Probleme schnell zu lösen.

Wettbewerbsfähige Preise und Wert

Bei AccTek Laser bieten wir leistungsstarke Laserschneidmaschinen zu wettbewerbsfähigen Preisen an, damit Sie den besten Gegenwert für Ihre Investition erhalten. Unsere Maschinen liefern hervorragende Qualität zu einem erschwinglichen Preis, was uns zu einem vertrauenswürdigen Partner für Ihre Fertigungsanforderungen macht.

Häufig gestellte Fragen

Was sind Laserschneidmaschinen?

Was können Laserschneidmaschinen?

- Schneiden: Laserschneidmaschinen können verschiedene Materialien mit hoher Präzision schneiden, darunter Metalle (wie Stahl, Aluminium und Messing), Holz, Kunststoffe, Acryl, Gummi, Stoffe, Leder und mehr. Sie können komplizierte Formen, gerade Linien und Kurven mit glatten Kanten erstellen.

- Gravieren und Markieren: Laserschneidmaschinen können Oberflächen gravieren oder markieren, indem sie Material entfernen oder ihr Aussehen durch kontrollierte Laserenergie verändern. Dies wird häufig verwendet, um Seriennummern, Logos, Texte, Grafiken oder dekorative Muster auf Gegenstände aus Metall, Holz, Glas, Kunststoff und anderen Materialien aufzubringen.

- Prototyping und Rapid Manufacturing: Laserschneiden wird häufig bei Prototyping- und Rapid-Manufacturing-Prozessen eingesetzt und ermöglicht die schnelle Produktion kleiner Chargen oder Einzelteile. Designer und Ingenieure können damit Designs testen, schnell iterieren und Produkte schneller auf den Markt bringen.

- Anpassung und Personalisierung: Laserschneidmaschinen eignen sich ideal für Anpassungs- und Personalisierungsaufgaben, wie zum Beispiel die Erstellung maßgeschneiderter Schilder, Werbeartikel, Geschenke, Schmuck, Architekturmodelle und Dekorationselemente. Sie bieten Flexibilität im Design und können individuelle Vorlieben und einzigartige Anforderungen erfüllen.

- Präzisionsschneiden: Die Lasertechnologie bietet hohe Präzision und Genauigkeit und eignet sich daher zum Schneiden komplizierter Formen, feiner Details und kleiner Strukturen. Diese Präzision ist in Branchen wie der Elektronik, der Luft- und Raumfahrt, der Medizintechnik und der Mikrofertigung von großem Wert.

- Materialbearbeitung: Laserschneidmaschinen können eine Vielzahl von Materialien mit unterschiedlichen Dicken, Texturen und Eigenschaften bearbeiten. Sie können dicke Metalle für industrielle Anwendungen schneiden oder empfindliche Materialien für künstlerische Zwecke fein ätzen.

- Automatisierung und Integration: Laserschneidsysteme können in automatisierte Produktionslinien und CNC-Systeme (Computer Numerical Control) integriert werden, wodurch eine Produktion großer Stückzahlen mit minimalem menschlichen Eingriff möglich ist. Diese Automatisierung steigert die Effizienz, Konsistenz und Produktivität in Fertigungsabläufen.

Was kosten Laserschneidmaschinen?

- Einsteiger-Desktop- oder Hobbymaschinen: Diese kleineren Maschinen sind in der Regel für leichte Schneide- und Gravurarbeiten an Materialien wie Holz, Acryl und Leder konzipiert. Die Preise für Einsteigermaschinen können zwischen einigen Hundert und einigen Tausend Dollar liegen.

- Maschinen der mittleren Preisklasse: Diese Maschinen bieten mehr Leistung und größere Schneidflächen und eignen sich daher für anspruchsvollere Anwendungen in kleinen Unternehmen, Werkstätten und Bildungseinrichtungen. Die Preise für Maschinen der mittleren Preisklasse können zwischen mehreren Tausend und Zehntausend Dollar liegen.

- Maschinen in Industriequalität: Diese High-End-Maschinen sind für anspruchsvolle Schneide- und Gravuraufgaben in großen Fertigungsanlagen und Industrieumgebungen konzipiert. Sie bieten erweiterte Funktionen, höhere Präzision und schnellere Schnittgeschwindigkeiten. Die Preise für Maschinen in Industriequalität können je nach Spezifikationen und Anpassungsoptionen zwischen Zehntausenden und mehreren Hunderttausend Dollar oder mehr liegen.

Wie dick können Laser schneiden?

- Metall: Laserschneiden wird häufig für dünne bis mitteldicke Metalle verwendet. Faserlaser eignen sich besonders gut zum Schneiden von Metallen wie Stahl, Edelstahl und Aluminium. Im Allgemeinen können Faserlaser Metallbleche mit einer Dicke von einem Bruchteil eines Millimeters (bei dünnen Metallen) bis zu mehreren Zentimetern (bei dickeren Materialien) schneiden, je nach Laserleistung und Materialeigenschaften.

- Holz: Laserschneiden ist sehr effektiv zum Schneiden verschiedener Holzarten, darunter Sperrholz, MDF (mitteldichte Faserplatten) und Massivholz. Die Dicke, die ein Laser durch Holz schneiden kann, hängt von Faktoren wie der Holzdichte, der Holzart und der Laserleistung ab. Im Allgemeinen können Laser Holz mit einer Dicke von bis zu mehreren Zentimetern schneiden, wobei bei weicheren Hölzern dickere Schnitte möglich sind.

- Plastik: Laserschneiden wird häufig zum Schneiden von Acryl, Polycarbonat, PVC und anderen Kunststoffarten verwendet. Die Dicke, die ein Laser durch Kunststoff schneiden kann, hängt von Faktoren wie der Zusammensetzung, Dichte und dem Schmelzpunkt des Materials ab. Im Allgemeinen können Laser Kunststoffplatten mit einer Dicke von Bruchteilen eines Millimeters bis zu mehreren Zentimetern schneiden.

- Stoff und Textilien: Laserschneiden wird in der Textilindustrie häufig zum Schneiden von Stoffen, Leder und anderen weichen Materialien verwendet. Die Dicke, die ein Laser durch Stoff schneiden kann, hängt von Faktoren wie Dichte, Zusammensetzung und Webart des Materials ab. Im Allgemeinen können Laser Stoffe und Textilien mit einer Dicke von Bruchteilen eines Millimeters bis zu mehreren Millimetern schneiden.

Welche Gefahren birgt das Laserschneiden?

- Gefahren für Augen und Haut: Das intensive Licht von Lasern, insbesondere Hochleistungslasern, kann schwere Augenverletzungen verursachen, wenn kein geeigneter Augenschutz getragen wird. Direkte Einwirkung des Laserstrahls oder sogar reflektierter Strahlen kann Verbrennungen der Augen und der Haut verursachen. Bediener und in der Nähe befindliches Personal sollten zum Schutz vor diesen Gefahren immer geeignete Laserschutzbrillen und -kleidung tragen.

- Einatmen von Dämpfen und Partikeln: Beim Laserschneiden können beim Schneiden bestimmter Materialien, insbesondere Kunststoffe, Holz und Metalle, Dämpfe, Gase und feine Partikel entstehen. Diese Dämpfe und Partikel können gefährliche Substanzen wie flüchtige organische Verbindungen (VOCs), Metalldämpfe und feine Staubpartikel enthalten. Um diese Schadstoffe aus dem Arbeitsbereich zu entfernen und die Atemwege der Bediener zu schützen, sollten geeignete Belüftungssysteme wie Rauchabzüge oder lokale Absaugungen verwendet werden.

- Brand- und Verbrennungsgefahr: Beim Laserschneiden entsteht ein konzentrierter Strahl intensiver Hitze, der brennbare Materialien wie Papier, Karton, Stoff und bestimmte Kunststoffarten entzünden kann. Darüber hinaus können Funken und geschmolzene Partikel, die beim Schneidvorgang entstehen, eine Brandgefahr darstellen, wenn sie mit brennbaren Materialien in der Nähe in Kontakt kommen. Um das Brandrisiko zu minimieren, sollten geeignete Brandschutzmaßnahmen wie Feuerlöscher, Funkenschutz und feuerfeste Barrieren vorhanden sein.

- Elektrische Gefahren: Laserschneidmaschinen verwenden Hochspannungssysteme zur Erzeugung und Steuerung des Laserstrahls. Unsachgemäße Handhabung oder Wartung elektrischer Komponenten kann zu Stromschlägen, Verbrennungen oder anderen elektrischen Gefahren führen. Bediener sollten bei der Wartung oder Reparatur von Laserschneidgeräten die richtigen Sperr-/Kennzeichnungsverfahren befolgen, um einen versehentlichen Kontakt mit stromführenden elektrischen Teilen zu verhindern.

- Mechanische Gefahren: Laserschneidmaschinen haben normalerweise bewegliche Teile wie Motoren, Riemen, Riemenscheiben und Schneidköpfe, die bei unzureichendem Schutz oder Wartung Quetsch-, Verwicklungs- oder Aufprallgefahren darstellen können. Bediener sollten in sicheren Betriebsverfahren geschult sein und Maschinenschutzvorrichtungen und Sicherheitsverriegelungen verwenden, um einen versehentlichen Kontakt mit beweglichen Teilen zu verhindern.

Was ist der Unterschied zwischen CNC-Schneiden und Laserschneiden?

- Technologie

- CNC-Schneiden: CNC-Schneiden (Computer Numerical Control) bezeichnet den Prozess des Schneidens von Materialien mithilfe einer computergesteuerten Werkzeugmaschine. Diese Maschinen können verschiedene Arten von Schneidwerkzeugen umfassen, wie beispielsweise Sägen, Fräser, Plasmaschneidmaschinen und Wasserstrahlschneidmaschinen. CNC-Schneidemaschinen sind vielseitig und können zum Schneiden, Bohren, Fräsen und für andere Bearbeitungsvorgänge verwendet werden.

- Laserschneiden: Beim Laserschneiden wird ein Hochleistungslaserstrahl verwendet, um Materialien präzise zu schneiden. Der Laserstrahl wird von einem Laserresonator erzeugt und über eine Reihe von Spiegeln oder Glasfasern zum Schneidkopf geleitet, wo er auf das Werkstück fokussiert wird. Laserschneidmaschinen können eine Vielzahl von Materialien, darunter Metalle, Kunststoffe, Holz und mehr, mit hoher Genauigkeit und Geschwindigkeit schneiden.

- Schneidmethode

- CNC-Schneiden: CNC-Schneidemaschinen verwenden mechanische Werkzeuge wie Klingen, Bohrer oder Schneidköpfe, um Material physisch vom Werkstück zu entfernen. Das Schneidwerkzeug wird von einem Computerprogramm gesteuert, das den Schneidpfad und die Parameter vorgibt.

- Laserschneiden: Laserschneidmaschinen verwenden einen fokussierten Laserstrahl, um Material entlang des Schneidpfads zu schmelzen, zu verbrennen oder zu verdampfen. Die vom Laserstrahl erzeugte intensive Hitze führt zu einem sauberen und präzisen Schnitt mit minimaler Materialverformung oder Werkzeugverschleiß.

- Präzision und Genauigkeit

- CNC-Schneiden: CNC-Schneidemaschinen können je nach Art des Schneidwerkzeugs und den Fähigkeiten der Maschine ein hohes Maß an Präzision und Genauigkeit erreichen. Die Schneidgenauigkeit kann jedoch durch Faktoren wie Werkzeugdurchbiegung, Verschleiß und Materialeigenschaften eingeschränkt sein.

- Laserschneiden: Laserschneiden bietet außergewöhnliche Präzision und Genauigkeit und ermöglicht das Schneiden komplizierter Formen, feiner Details und enger Toleranzen. Der Laserstrahl kann auf eine sehr kleine Punktgröße fokussiert werden, was eine präzise Kontrolle des Schneidevorgangs ermöglicht.

- Materialkompatibilität

- CNC-Schneiden: CNC-Schneidemaschinen sind vielseitig und können zum Schneiden einer Vielzahl von Materialien verwendet werden, darunter Metalle, Kunststoffe, Holz, Verbundwerkstoffe und mehr. Die Wahl des Schneidwerkzeugs und der Schneidparameter hängt vom zu verarbeitenden Material ab.

- Laserschneiden: Laserschneiden ist äußerst vielseitig und kann verschiedene Materialien schneiden, darunter Metalle, Kunststoffe, Holz, Acryl, Leder, Stoff und mehr. Die Eignung des Laserschneidens für bestimmte Materialien hängt jedoch von Faktoren wie Materialdicke, Zusammensetzung und optischen Eigenschaften ab.

Welche Materialien können nicht mit Laserschneidmaschinen geschnitten werden?

- Reflektierende Materialien: Stark reflektierende Materialien wie Kupfer, Messing und Aluminium können den Laserstrahl reflektieren, anstatt ihn zu absorbieren, was ein effektives Schneiden erschwert. Die reflektierende Natur dieser Materialien kann die Laseroptik beschädigen und die Schneidleistung verringern. Während es möglich ist, dünne Platten aus reflektierenden Metallen mit speziellen Lasern zu schneiden, können für dickere oder stark reflektierende Materialien alternative Schneidmethoden erforderlich sein.

- Transparente Materialien: Transparente Materialien wie Glas und bestimmte Kunststoffe sind nicht zum Laserschneiden geeignet, da der Laserstrahl sie ohne nennenswerte Absorption oder Schneidwirkung durchdringt. Anstatt zu schneiden, kann der Laserstrahl die Materialoberfläche zum Schmelzen oder Verkohlen bringen. Laser können jedoch zum Gravieren oder Markieren transparenter Materialien verwendet werden, indem sie Oberflächenmuster oder Markierungen erzeugen.

- PVC und Vinyl: Polyvinylchlorid (PVC) und Vinylmaterialien werden für das Laserschneiden nicht empfohlen, da bei den hohen Temperaturen, die durch den Laserstrahl erzeugt werden, giftige Gase und korrosive Nebenprodukte freigesetzt werden. Beim Schneiden von PVC oder Vinyl mit einem Laser können schädliche Dämpfe entstehen und die Optik und Komponenten der Laserschneidmaschine beschädigt werden. Für diese Materialien ist es sicherer, alternative Schneidmethoden zu verwenden.

- Bestimmte Keramiken und Steine: Einige Keramiken und Natursteine wie Granit und Marmor sind aufgrund ihrer Härte und Zusammensetzung schwierig mit Lasern zu schneiden. Obwohl Laser diese Materialien gravieren oder ätzen können, sind zum Schneiden mit Lasern möglicherweise spezielle Geräte und Techniken erforderlich. Zum Schneiden harter und spröder Materialien wie Keramik und Steine wird häufig Wasserstrahlschneiden bevorzugt.

- Bestimmte Verbundwerkstoffe und Laminate: Einige Verbundwerkstoffe und Laminate enthalten Schichten verschiedener Materialien, die miteinander verbunden sind, was das Schneiden mit Lasern erschwert. Die unterschiedlichen Materialeigenschaften und Klebstoffe in Verbundwerkstoffen und Laminaten können zu einer inkonsistenten Schnittqualität führen und die Optik der Laserschneidmaschine beschädigen. Für diese Materialien sind möglicherweise alternative Schneidverfahren wie CNC-Fräsen oder Wasserstrahlschneiden besser geeignet.

Was sind die Nachteile des Laserschneidens?

- Hohe Anfangsinvestition: Die Anschaffung von Laserschneidmaschinen kann teuer sein, insbesondere bei leistungsstarken Industriemodellen. Die Anfangsinvestition umfasst die Kosten für die Maschine selbst sowie Installation, Schulung und zusätzliches Zubehör oder Software.

- Begrenzte Dicke für bestimmte Materialien: Obwohl sich Laserschneiden zum Schneiden einer Vielzahl von Materialien eignet, darunter Metalle, Kunststoffe und Holz, kann es bei bestimmten Materialien, die effektiv geschnitten werden können, Einschränkungen hinsichtlich der Dicke geben. Dickere Materialien können mehrere Durchgänge oder alternative Schneidmethoden erfordern.

- Materialbeschränkungen: Laserschneiden ist möglicherweise nicht für alle Materialien geeignet. Beispielsweise können stark reflektierende Metalle wie Kupfer und Messing aufgrund der Reflexion des Laserstrahls schwierig zu schneiden sein. Ebenso erzeugen bestimmte Materialien wie PVC und Vinyl beim Schneiden mit Lasern giftige Dämpfe, was sie für das Laserschneiden ungeeignet macht.

- Wärmeeinflusszone: Beim Laserschneiden entsteht Wärme, die zu einer Wärmeeinflusszone (WEZ) entlang der Schnittkante des Materials führen kann. In einigen Fällen kann diese Wärme unerwünschte Veränderungen der Materialeigenschaften wie Schmelzen, Verziehen oder Verfärben verursachen, insbesondere bei wärmeempfindlichen Materialien.

- Die Komplexität von Einrichtung und Wartung: Laserschneidmaschinen müssen regelmäßig gewartet werden, um optimale Leistung und Sicherheit zu gewährleisten. Zu den Wartungsaufgaben können das Reinigen der Optik, das Ersetzen von Verbrauchsteilen (wie Laserröhren und Linsen) und das Kalibrieren der Maschine gehören. Darüber hinaus kann das Einrichten der Maschine für einen neuen Auftrag das Programmieren des Schneidpfads, das Anpassen von Parametern und das Testen erfordern, um die gewünschten Ergebnisse zu erzielen.

- Sicherheitsrisiken: Beim Laserschneiden bestehen mehrere Sicherheitsrisiken, darunter die Einwirkung von hochintensivem Licht, Dämpfen und gefährlichen Stoffen. Bediener müssen geeignete persönliche Schutzausrüstung (PSA) tragen und Sicherheitsprotokolle befolgen, um Verletzungen vorzubeugen. Darüber hinaus sollten Laserschneidmaschinen mit Sicherheitsfunktionen wie Verriegelungen, Gehäusen und Abgassystemen ausgestattet sein, um Risiken zu minimieren.

- Umweltaspekte: Beim Laserschneiden können Dämpfe, Gase und Abfallstoffe entstehen, die eine angemessene Belüftung und Abfallentsorgung erfordern, um den Umweltvorschriften zu entsprechen. Darüber hinaus geben einige beim Laserschneiden verwendete Materialien, wie z. B. Acryl, beim Schneiden schädliche Gase ab, was zusätzliche Maßnahmen zur Gewährleistung der Sicherheit am Arbeitsplatz erfordert.

Verwandte Ressourcen

Wie beeinflusst die Brennweite einer Laserschneidmaschine den Schneidprozess?

Dieser Artikel befasst sich hauptsächlich mit dem Einfluss der Brennweite einer Laserschneidmaschine auf Schnittqualität und Effizienz. Er analysiert die Vor- und Nachteile verschiedener Brennweiten sowie

Bewegungssystem in einer Faserlaserschneidmaschine

Dieser Artikel stellt hauptsächlich vier gängige Motortypen im Bewegungssystem von Faserlaserschneidmaschinen vor und analysiert deren umfassenden Einfluss auf Schnittgenauigkeit, Geschwindigkeit und Anlagenleistung.

Die mit Laserschneidern verbundenen Gerüche verstehen

Dieser Artikel behandelt hauptsächlich die Ursachen, häufigsten Arten und Auswirkungen von Gerüchen, die bei der Bearbeitung durch Laserschneidmaschinen entstehen, und schlägt wirksame Methoden zur Geruchsreduzierung und Verbesserung der Arbeitsbedingungen vor.