Kunststoff-Laserschneidemaschine

Produktpalette

-

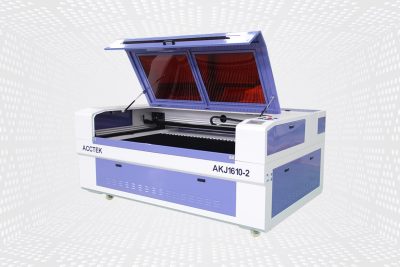

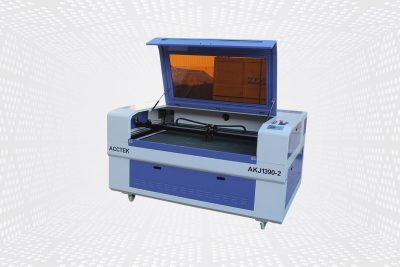

Acryl-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

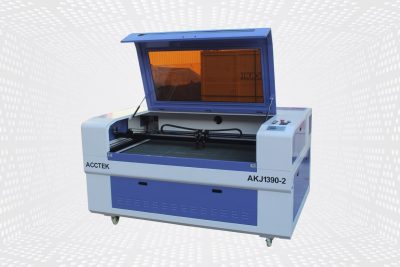

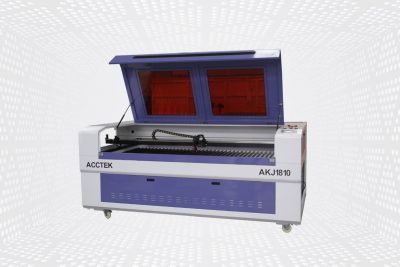

PVC-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

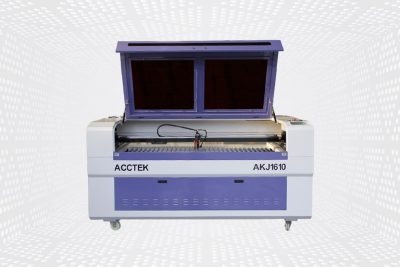

ABS-Laserschneidmaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

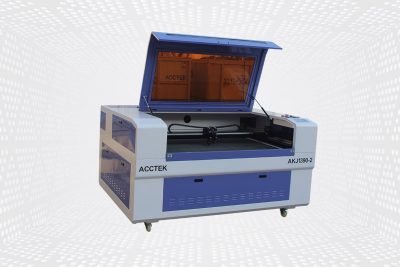

Laserschneidmaschine für Polycarbonat

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Polypropylen-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Delrin Laserschneidmaschine

Bewertet mit 4.75 von 5$2,950.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

PET-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Polystyrol-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Mylar-Laserschneidemaschine

Bewertet mit 4.75 von 5$2,700.00 – $8,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden

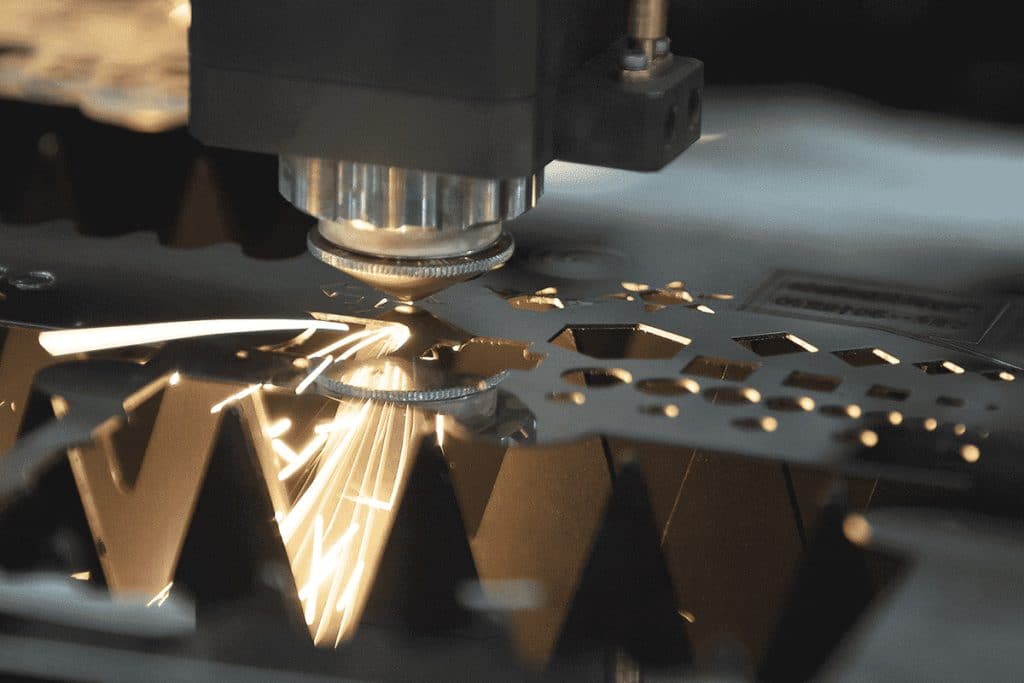

Laser schneiden VS. Andere Methoden

Laserschneiden vs. mechanisches Schneiden

Beim Laserschneiden wird fokussiertes Licht verwendet, um präzise, glatte Schnitte mit minimaler Wärmeverzerrung zu erzielen. Im Gegensatz dazu werden beim mechanischen Schneiden physische Werkzeuge wie Sägen oder Klingen verwendet, die raue Kanten und Werkzeugverschleiß verursachen können. Das Laserschneiden bietet schnellere, genauere Ergebnisse, insbesondere bei komplizierten Formen und detaillierten Designs, und erfordert weniger Wartung.

Laserschneiden vs. Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird Wasser mit hohem Druck durch Materialien geschnitten, was es für dickere Kunststoffe effektiv macht. Das Laserschneiden ist jedoch schneller und bietet eine höhere Präzision bei dünneren Kunststoffen und hinterlässt glattere Kanten. Beim Wasserstrahlschneiden sind möglicherweise zusätzliche Endbearbeitungsprozesse erforderlich, während beim Laserschneiden oft sauberere Schnitte ohne Nachbearbeitung erzielt werden.

Laserschneiden vs. CNC-Fräsen

Beim CNC-Fräsen wird Kunststoff mit rotierenden Fräsern geschnitten, sodass es sich für dickere Materialien und größere Designs eignet. Beim Laserschneiden hingegen ist die Präzision bei feinen Details und komplexen Mustern höher. Beim CNC-Fräsen können rauere Kanten entstehen und es sind häufigere Werkzeugwechsel erforderlich. Beim Laserschneiden hingegen werden sauberere, gleichmäßigere Ergebnisse mit weniger Materialabfall erzielt.

Warum AccTek Laser wählen?

Neuste Technologie

AccTek Lasermaschinen nutzen die neueste Lasertechnologie und gewährleisten so hohe Präzision und schnelle Schnittgeschwindigkeiten. Unsere Systeme bieten unübertroffene Genauigkeit und Effizienz und gewährleisten Schnitte in bester Qualität bei verschiedenen Materialien mit minimaler Verzerrung.

Kundenspezifische Lösungen

Wir wissen, dass jedes Unternehmen einzigartige Anforderungen hat. Deshalb bieten wir anpassbare Optionen, darunter Leistungsbereiche, Arbeitsbereichsgrößen und Schnittgeschwindigkeiten, sodass Sie unsere Maschinen an Ihre spezifischen Produktionsanforderungen und Materialarten anpassen können.

Außergewöhnliche Energieeffizienz

Unsere Laserschneidmaschinen sind auf maximale Energieeffizienz ausgelegt. Mit geringerem Stromverbrauch und optimierter Leistung tragen AccTek-Lasermaschinen zur Senkung der Betriebskosten bei und sind somit eine kostengünstige Lösung für die Fertigung im kleinen und großen Maßstab.

Haltbarkeit und Zuverlässigkeit

AccTek-Laserschneidmaschinen sind mit hochwertigen Komponenten und präziser Fertigung auf Langlebigkeit ausgelegt. Unsere Maschinen sind auf gleichbleibende, zuverlässige Leistung ausgelegt, reduzieren den Wartungsbedarf und verlängern die Lebensdauer Ihrer Geräte.

Kundendienst

Wir legen Wert auf langfristige Beziehungen zu unseren Kunden. AccTek Laser bietet außergewöhnlichen Kundendienst, einschließlich Installation, Schulung und fortlaufender technischer Unterstützung. Unser Team ist immer bereit, Ihnen bei der Optimierung der Maschinenleistung zu helfen und Probleme schnell zu lösen.

Wettbewerbsfähige Preise und Wert

Bei AccTek Laser bieten wir leistungsstarke Laserschneidmaschinen zu wettbewerbsfähigen Preisen an, damit Sie den besten Gegenwert für Ihre Investition erhalten. Unsere Maschinen liefern hervorragende Qualität zu einem erschwinglichen Preis, was uns zu einem vertrauenswürdigen Partner für Ihre Fertigungsanforderungen macht.

Häufig gestellte Fragen

Können Laser Kunststoff schneiden?

Wie genau sind Kunststoff-Laserschneidmaschinen?

Wie viel kosten Laserschneidmaschinen für Kunststoff?

- Einsteiger- oder kleine Maschine: Einsteiger- oder kleine Kunststoff-Laserschneider kosten normalerweise zwischen 1.500 und 5.000 US-Dollar. Diese Maschinen sind für Hobbybastler, kleine Unternehmen oder Bildungszwecke geeignet, haben aber im Allgemeinen weniger Leistung und Schneidefläche.

- Mittelklassemaschine: Mittelklasse-Laserschneidmaschinen für Kunststoffe kosten normalerweise zwischen 2.700 und 10.000 US-Dollar. Diese Maschinen bieten mehr Leistung, einen größeren Schneidbereich und erweiterte Funktionalität und sind daher für kleine und mittlere Unternehmen geeignet.

- Hochwertige Industriemaschine: Industrietaugliche CO2-Laserschneider mit erweiterten Funktionen und höherer Leistung kosten zwischen $8.000 und $25.000 oder mehr. Diese Maschinen bieten mehr Leistung, Präzision, Automatisierung und Anpassungsoptionen.

Welche Kunststoffdicke können Laser schneiden?

- Acryl: Laserschneidmaschinen können typischerweise Acrylplatten mit einer Dicke von 0,1 mm (0,004 Zoll) bis über 25 mm (1 Zoll) schneiden. Die Schneidfähigkeit hängt von der Leistung und Qualität des Lasergenerators ab.

- Polycarbonat (PC): Laser können Polycarbonatplatten mit einer Dicke von nur 0,1 mm (0,004 Zoll) bis etwa 10 mm (0,39 Zoll) oder dicker schneiden.

- Polyethylenterephthalat (PET): PET-Kunststoffplatten werden häufig für Verpackungen und Folienanwendungen verwendet und können mit dem Laser in Dicken von weniger als 0,1 mm (0,004 Zoll) bis etwa 10 mm (0,39 Zoll) oder mehr geschnitten werden.

- Polyvinylchlorid (PVC): Der Laser kann PVC-Platten mit einer Dicke von 0,1 mm (0,004 Zoll) bis 15 mm (0,59 Zoll) oder mehr schneiden.

- Polypropylen (PP): PP-Kunststoffplatten können im Allgemeinen in Dicken von etwa 0,1 mm (0,004 Zoll) bis 15 mm (0,59 Zoll) oder mehr lasergeschnitten werden.

- Polyethylen hoher Dichte (HDPE): Beim Laserschneiden können Dicken von etwa 0,1 mm (0,004 Zoll) Folie bis zu 20 mm (0,78 Zoll) oder dickeren HDPE-Platten verarbeitet werden.

- Acrylnitril-Butadien-Styrol (ABS): Laser können ABS-Kunststoff in Dicken von etwa 0,1 mm (0,004 Zoll) bis 15 mm (0,59 Zoll) oder mehr schneiden.

Was sind die Nachteile des Laserschneidens von Kunststoff?

- Bestimmte Kunststoffe haben eine begrenzte Absorption: CO2-Lasergeneratoren arbeiten bei einer Wellenlänge von etwa 10,6 Mikrometern und viele Kunststoffe absorbieren diese Wellenlänge gut. Bei bestimmten Kunststoffmaterialien, die bei dieser Wellenlänge stark reflektierende oder nur geringe Absorptionseigenschaften aufweisen, können CO2-Lasergeneratoren jedoch weniger effizient oder ineffektiv sein.

- Wärmeentwicklung: Beim Laserschneiden entsteht während des Schneidevorgangs viel Wärme. Diese Wärme kann manchmal zu lokalem Schmelzen, Verbrennen oder Deformationen von Kunststoffmaterialien führen, insbesondere beim Schneiden dickerer oder wärmeempfindlicher Kunststoffe.

- Nicht für alle Kunststoffe geeignet: Laserschneiden ist möglicherweise nicht für das Schneiden einiger Kunststoffe geeignet, insbesondere solcher mit reflektierenden Oberflächen oder Zusatzstoffen, die Laserwellenlängen nicht ohne weiteres absorbieren. In diesem Fall sind möglicherweise andere Schneidemethoden besser geeignet.

- Materialgerüche und -dämpfe: Beim Laserschneiden von Kunststoffen können Gerüche und Dämpfe entstehen, insbesondere solche mit Zusatzstoffen oder Beschichtungen. Um diese Emissionsprobleme zu beheben und eine sichere und angenehme Arbeitsumgebung zu gewährleisten, benötigen Sie möglicherweise geeignete Belüftungs- und Filtersysteme.

- Kantenqualität: Je nach Material und Anwendung können bei lasererzeugten Schnittkanten zusätzliche Nachbearbeitungsschritte wie Schleifen oder Polieren erforderlich sein, um eine glatte und ansprechende Oberfläche zu erzielen.

- Begrenzte Dicke: Laser können zwar eine Vielzahl von Kunststoffmaterialien schneiden, darunter Acryl und Polycarbonat, ihre Schneidleistung nimmt jedoch mit zunehmender Dicke des Materials ab. Zum Schneiden sehr dicker Kunststoffe sind möglicherweise extrem leistungsstarke Laser oder andere Schneidmethoden erforderlich.

- Wartungsanforderungen: Laserschneidmaschinen erfordern regelmäßige Wartung, einschließlich Reinigung der Optik, Ausrichtung des Laserstrahls und Austausch von Verbrauchsteilen wie Linsen und Spiegeln. Eine unsachgemäße Wartung Ihres Laserschneiders kann zu einer verringerten Schnittqualität und längeren Ausfallzeiten führen.

- Anschaffungskosten: Obwohl eine Laserschneidmaschine für viele Anwendungen kostengünstig ist, können die Anschaffungs- und Installationskosten hoch sein, was sie für manche Kleinunternehmen oder Hobbybastler weniger attraktiv macht.

Ist das Laserschneiden von Kunststoff sicher?

- Laserstrahlung: Lasergeneratoren geben unsichtbare Infrarot-Laserstrahlung ab. Bei unsachgemäßer Kontrolle kann diese Strahlung Augen- und Hautschäden verursachen. Daher müssen Sicherheitsvorkehrungen getroffen werden, darunter das Tragen geeigneter Laserschutzbrillen und Schutzkleidung. Bediener und anderes Personal in der Nähe von Laserschneidmaschinen sollten in Lasersicherheitsprotokollen geschult werden.

- Belüftung und Rauchabsaugung: Beim Laserschneiden von Kunststoff entstehen Rauch und Gerüche, von denen einige gesundheitsschädlich sein können. Angemessene Belüftungs- und Rauchabzugssysteme tragen dazu bei, diese Emissionen aus dem Arbeitsbereich zu entfernen und die Bediener vor dem Einatmen potenziell giftiger Dämpfe zu schützen.

- Materialverträglichkeit: Stellen Sie sicher, dass der zu schneidende Kunststoff für das Laserschneiden geeignet ist. Einige Kunststoffe können schädliche Gase produzieren oder ein unvorhersehbares Verhalten zeigen, wenn sie Laserenergie ausgesetzt werden. Informieren Sie sich über das Sicherheitsdatenblatt (MSDS) der von Ihnen verwendeten Kunststoffe und befolgen Sie die Anweisungen.

- Brandgefahr: Beim Laserschneiden entsteht Hitze und in manchen Fällen auch Funken, was eine Brandgefahr darstellen kann, insbesondere wenn entflammbare Kunststoffe verwendet werden oder brennbare Materialien vorhanden sind. Es wird empfohlen, Arbeitsbereiche von entflammbaren Materialien zu befreien und Feuerlöschgeräte bereitzustellen.

- Persönliche Schutzausrüstung (PSA): Bediener sollten geeignete persönliche Schutzausrüstung (PSA) tragen, einschließlich Schutzbrillen, die vor der verwendeten Laserwellenlänge schützen. Die spezifischen Anforderungen an die persönliche Schutzausrüstung können je nach Lasersystem und verarbeiteten Materialien unterschiedlich sein.

- Schulung und Zertifizierung: Bediener sollten eine entsprechende Schulung in Lasersicherheit und Gerätebedienung erhalten. Zertifizierungsprogramme für Laserbediener können das Sicherheitsbewusstsein und die Kompetenz erhöhen.

- Regelmäßige Wartung: Halten Sie Ihre Laserschneidanlage gut instand, um einen sicheren und zuverlässigen Betrieb zu gewährleisten. Dazu gehören Routineinspektionen, Reinigung der Optik und Austausch abgenutzter oder beschädigter Teile.

Wie lang ist die Lebensdauer von Kunststoff-Laserschneidmaschinen?

- Maschinenqualität: Die Qualität der Laserröhre, der optischen Geräte, des Bewegungssteuerungssystems, des Kühlsystems und anderer Teile der Laserschneidmaschine spielt eine entscheidende Rolle für ihre Lebensdauer. Hochwertigere Komponenten sind im Allgemeinen langlebiger und halten länger.

- Nutzungsintensität: Wie oft und wie lange eine Maschine verwendet wird, wirkt sich auf ihre Lebensdauer aus. Maschinen, die täglich für eine hohe Produktion verwendet werden, haben möglicherweise eine kürzere Lebensdauer als Maschinen, die nur zeitweise oder mit geringer Arbeitsbelastung verwendet werden.

- Wartung: Regelmäßige und proaktive Wartung kann dazu beitragen, die Lebensdauer Ihrer Laserschneidmaschine zu verlängern. Dazu gehört das Reinigen der Optik, das Ausrichten des Laserstrahls, das Schmieren beweglicher Teile und der Austausch von Verbrauchsteilen wie Linsen und Spiegeln nach Bedarf.

- Umgebungsbedingungen: Die Arbeitsumgebung der Laserschneidmaschine beeinflusst ihre Lebensdauer. Maschinen, die in sauberen, temperaturgeregelten und gut belüfteten Räumen betrieben werden, halten in der Regel länger als Maschinen, die in rauen oder staubigen Umgebungen betrieben werden.

- Lebensdauer der Laserröhre: Die Lebensdauer der CO2-Laserröhre selbst ist ein entscheidender Faktor. CO2-Laserröhren haben eine begrenzte Lebensdauer und müssen möglicherweise ausgetauscht werden. Die Lebensdauer einer CO2-Laserröhre hängt von ihrer Qualität und Nutzung ab, beträgt aber im Allgemeinen 5.000 bis 15.000 Stunden.

Wie werden Kunststoff-Laserschneidmaschinen gewartet?

- Regelmäßige Reinigung: Reinigen Sie die Maschine regelmäßig, um Staub, Schmutz und Rückstände zu entfernen, die sich auf der Laseroptik, den Linsen, Spiegeln und Schneidebetten ansammeln können. Verwenden Sie Druckluft, fusselfreie Tücher und geeignete, vom Hersteller empfohlene Reinigungslösungen.

- Optik und Spiegel prüfen: Überprüfen Sie den Zustand der Laseroptik und der Spiegel regelmäßig auf Anzeichen von Beschädigung, Schmutz oder Abnutzung. Reinigen oder ersetzen Sie sie nach Bedarf, um eine optimale Laserstrahlqualität und Schnittgenauigkeit aufrechtzuerhalten.

- Ausrichtungsprüfungen: Überprüfen und korrigieren Sie regelmäßig die Ausrichtung des Laserstrahls, um sicherzustellen, dass er ordnungsgemäß auf den Schneidpfad ausgerichtet bleibt. Eine Fehlausrichtung kann zu schlechter Schnittqualität und -genauigkeit führen.

- Abluftsystem warten: Stellen Sie sicher, dass das Abluftsystem ordnungsgemäß funktioniert, um Rauch, Dämpfe und Schmutz, die während des Schneidvorgangs entstehen, zu entfernen. Reinigen oder ersetzen Sie Filter, Lüfter und Leitungen nach Bedarf, um eine ausreichende Belüftung und Luftqualität am Arbeitsplatz aufrechtzuerhalten.

- Wartung des Kühlsystems: Wenn Ihre Laserschneidmaschine ein Wasserkühlsystem zur Kühlung der Laserröhre verwendet, überprüfen und warten Sie das Kühlsystem regelmäßig, um eine Überhitzung zu vermeiden und einen effizienten Betrieb sicherzustellen. Überprüfen Sie den Wasserstand, reinigen Sie die Filter und ersetzen Sie das Kühlmittel nach Bedarf.

- Software-Updates: Halten Sie die Steuerungssoftware der Maschine auf dem neuesten Stand, indem Sie alle verfügbaren Updates oder Patches des Herstellers installieren. Aktualisierte Software kann die Leistung verbessern, neue Funktionen hinzufügen und Sicherheitslücken schließen.

- Schmierung: Schmieren Sie bewegliche Teile wie Schienen, Lager und Antriebsmechanismen gemäß den Empfehlungen des Herstellers, um Reibung zu verringern, Verschleiß vorzubeugen und einen reibungslosen Betrieb zu gewährleisten.

- Sicherheitsüberprüfungen: Überprüfen Sie regelmäßig Sicherheitsfunktionen wie Verriegelungen, Not-Aus-Schalter und Lasersicherheitsgehäuse, um sicherzustellen, dass sie ordnungsgemäß funktionieren und den Sicherheitsvorschriften entsprechen.

- Schulung und Ausbildung: Bieten Sie Schulungen für Bediener zum richtigen Maschinenbetrieb, zu Wartungsverfahren und Sicherheitsvorkehrungen an. Geschulte Bediener sind besser in der Lage, potenzielle Probleme zu erkennen und routinemäßige Wartungsaufgaben effektiv durchzuführen.

- Professioneller Service: Planen Sie regelmäßige Wartungsprüfungen und Servicearbeiten durch qualifizierte Techniker ein, um mögliche Probleme zu erkennen und zu beheben, bevor sie sich zu größeren Problemen entwickeln. Befolgen Sie die empfohlenen Wartungsintervalle und Richtlinien des Herstellers.

Verwandte Ressourcen

Wie erreicht man die minimale Schnittbreite beim CO2-Laserschneiden?

Dieser Artikel analysiert die wichtigsten Faktoren, die die Schnittbreite beim CO2-Laserschneiden beeinflussen, und bietet Optimierungsstrategien, die Herstellern helfen, Genauigkeit und Produktionseffizienz zu verbessern, Materialabfälle zu reduzieren,

Der Einfluss des Autofokus auf die Schnittgenauigkeit einer Faserlaserschneidmaschine

Dieser Artikel befasst sich mit der Definition und den Arten der Autofokus-Technologie und ihren Auswirkungen auf die Genauigkeit des Faserlaserschneidens und analysiert die Herausforderungen und Optimierungslösungen, die sie zur Verbesserung der Produktion bietet.

Der Einfluss der Faserlaserstrahlqualität auf Schnittgenauigkeit und -qualität

Die Qualität des Faserlaserstrahls hat einen wichtigen Einfluss auf die Genauigkeit, Effizienz und Oberflächenqualität des Laserschneidens. Die Optimierung der Strahlqualität kann den Schneideffekt deutlich verbessern.