$13,300.00 – $168,000.00

Der hochwertige Laserschneidkopf bietet Präzision und Effizienz und verfügt über fortschrittliche Optik für überlegene Strahlfokussierung und Genauigkeit. Er ist auf Langlebigkeit und Vielseitigkeit ausgelegt und gewährleistet saubere Schnitte in verschiedenen Materialien bei minimalem Abfall. Mit benutzerfreundlichen Einstellungen und Hochgeschwindigkeitsleistung ist er die perfekte Komponente für professionelle Laserschneidanwendungen.

Der ultrastabile Lasergenerator ist das Herzstück der Spitzenleistung und liefert eine konstante Leistungsabgabe für einwandfreies Schneiden und Gravieren. Er ist auf Zuverlässigkeit ausgelegt und gewährleistet Präzision auch bei längerem Betrieb. Sein fortschrittliches Design minimiert Schwankungen, verbessert die Effizienz und maximiert die Materialkompatibilität, was ihn für professionelle Laserschneidanwendungen unverzichtbar macht.

Der Aluminiumträger für die Luftfahrt kombiniert leichtes Design mit außergewöhnlicher Festigkeit und sorgt so für Stabilität und Präzision bei Hochgeschwindigkeitsvorgängen. Er ist aus Aluminium in Luftfahrtqualität gefertigt, verbessert die Schnittgenauigkeit und widersteht Verformungen. Seine korrosionsbeständige und langlebige Struktur reduziert Vibrationen und ermöglicht eine reibungslose, effiziente Leistung. Damit ist er ein Eckpfeiler der fortschrittlichen Laserschneidtechnologie.

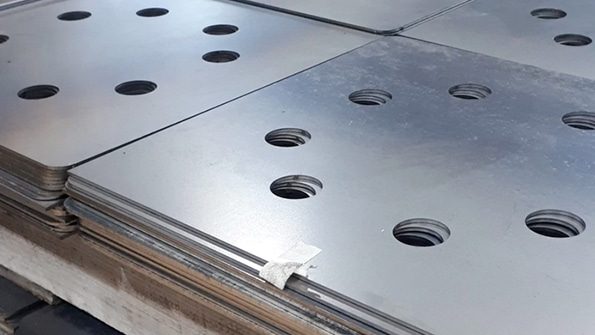

Das robuste Schneidbett ist auf Langlebigkeit und Präzision ausgelegt und bietet eine stabile Plattform für einwandfreies Laserschneiden. Seine robuste Konstruktion widersteht Verschleiß und Verformung und gewährleistet langfristige Zuverlässigkeit. Es ist für hohe Arbeitslasten und verschiedene Materialien ausgelegt und verbessert die Schneidgenauigkeit und -effizienz, was es für eine Leistung in Industriequalität unverzichtbar macht.

Das benutzerfreundliche CNC-Steuerungssystem bietet eine intuitive Bedienung mit einer benutzerorientierten Schnittstelle und vereinfacht Laserschneidprozesse. Ausgestattet mit erweiterten Programmierfunktionen gewährleistet es eine präzise Steuerung und nahtlose Ausführung komplexer Designs. Es ist mit verschiedenen Dateiformaten kompatibel, steigert die Produktivität und bietet sowohl Profis als auch Anfängern ein müheloses Erlebnis.

Der hochpräzise Servomotor sorgt für unübertroffene Genauigkeit und reibungslose Bewegungssteuerung bei Laserschneidvorgängen. Sein fortschrittliches Design sorgt für schnelle Reaktion und stabile Leistung und ermöglicht komplizierte Schnitte mit außergewöhnlicher Detailtreue. Er ist auf Langlebigkeit und Effizienz ausgelegt, minimiert Fehler und erhöht die Geschwindigkeit, was ihn für professionelle Schnittpräzision unverzichtbar macht.

Das Hochleistungsgetriebe optimiert die Drehmomentübertragung für reibungslose und effiziente Laserschneidvorgänge. Es ist auf Langlebigkeit ausgelegt, minimiert Vibrationen und sorgt für eine stabile Leistung bei hoher Arbeitsbelastung. Sein Präzisionsdesign verbessert die Schnittgenauigkeit und verlängert die Lebensdauer der Maschine. Damit ist es eine unverzichtbare Komponente für gleichbleibende, qualitativ hochwertige Ergebnisse.

Die hocheffizienten Wasserkühler sorgen für zuverlässige Kühlung, um bei intensiven Einsätzen optimale Laserleistung aufrechtzuerhalten. Sie sind auf Energieeffizienz ausgelegt und regeln die Temperatur präzise, verhindern Überhitzung und gewährleisten eine gleichbleibende Leistung. Mit ihrer robusten Bauweise und benutzerfreundlichen Steuerung verbessern diese Kühler die Lebensdauer und Produktivität des Systems und sind somit unverzichtbar für höchste Effizienz beim Laserschneiden.

| Modell | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1-30KW | ||||

| Lasergenerator | Raycus, Max, BWT, JPT, IPG | ||||

| Steuerungssoftware | Cypcut, Au3tech | ||||

| Laserkopf | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Führungsschiene | HIWIN | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Erreicht außergewöhnliche Genauigkeit durch fortschrittliche Lasertechnologie und ermöglicht saubere, komplizierte Schnitte in zahlreichen Materialien.

Kombiniert leistungsstarke Lasergeneratoren und optimierte Komponenten, um eine schnelle, zuverlässige Leistung für Großoperationen zu gewährleisten.

Verfügt über ein stabiles Schneidbett, einen Träger aus Luftfahrtaluminium und robuste Komponenten, die für den dauerhaften Einsatz in Industriequalität ausgelegt sind.

Ausgestattet mit einem benutzerfreundlichen CNC-Steuerungssystem, das komplexe Prozesse durch intuitive Steuerung und nahtlose Integration vereinfacht.

Kann für vielfältige Anwendungen eine breite Palette an Materialien schneiden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

Hocheffiziente Wasserkühler sorgen für optimale Systemleistung und minimieren gleichzeitig den Energieverbrauch.

Hochpräzise Servomotoren und Hochleistungsgetriebe gewährleisten eine gleichmäßige, stabile Bewegung und damit einwandfreie Ergebnisse.

Maximiert die Produktivität bei minimalem Materialabfall und minimalen Wartungskosten und bietet ein hervorragendes Preis-Leistungs-Verhältnis für Unternehmen jeder Größe.

| Laserleistung | Dicke (mm) | Schnittgeschwindigkeit (m/min) | Fokusposition (mm) | Schnitthöhe (mm) | Gas | Düse (mm) | Druck (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 1 | N2/Luft | 1,5S | 10 |

| 1 | 10 | 0 | 1 | N2/Luft | 1,5S | 10 | |

| 2 | 4 | 3 | 0.8 | O2 | 1,2D | 2 | |

| 3 | 3 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 2.3 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.5 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 8 | 1.1 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 10 | 0.8 | 3 | 0.8 | O2 | 2,5D | 0.6 | |

| 1500W | 1 | 20 | 0 | 1 | N2/Luft | 1,5S | 10 |

| 2 | 5 | 3 | 0.8 | O2 | 1,2D | 2 | |

| 3 | 3.6 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 2.5 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.4 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 8 | 1.2 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 10 | 1 | 2.5 | 0.8 | O2 | 2,0 T | 0.6 | |

| 12 | 0.8 | 2.5 | 0.8 | O2 | 2,5D | 0.6 | |

| 14 | 0.65 | 2.5 | 0.8 | O2 | 3,0D | 0.6 | |

| 16 | 0.5 | 2.5 | 0.8 | O2 | 3,0D | 0.6 | |

| 2000W | 1 | 25 | 0 | 1 | N2/Luft | 1,5S | 10 |

| 2 | 9 | -1 | 0.5 | N2/Luft | 2,0S | 10 | |

| 2 | 5.2 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 3 | 4.2 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 4 | 3 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 5 | 2.2 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 1.3 | 2.5 | 0.8 | O2 | 2,0 T | 0.6 | |

| 10 | 1.1 | 2.5 | 0.8 | O2 | 2,0 T | 0.5 | |

| 12 | 0.9 | 2.5 | 0.8 | O2 | 2,5D | 0.5 | |

| 14 | 0.8 | 2.5 | 0.8 | O2 | 3,0D | 0.5 | |

| 16 | 0.7 | 2.5 | 0.8 | O2 | 3,5D | 0.6 | |

| 18 | 0.5 | 3 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.4 | 3 | 0.8 | O2 | 4,0D | 0.6 | |

| 3000W | 1 | 28-35 | 0 | 1 | N2/Luft | 1,5S | 10 |

| 2 | 16-20 | 0 | 0.5 | N2/Luft | 2,0S | 10 | |

| 2 | 3.8-4.2 | 3 | 0.8 | O2 | 1,0D | 1.6 | |

| 3 | 3.2-3.6 | 4 | 0.8 | O2 | 1,0D | 0.6 | |

| 4 | 3.0-3.2 | 4 | 0.8 | O2 | 1,0D | 0.6 | |

| 5 | 2.7-3.0 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 2.2-2.5 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 1.8-2.2 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 10 | 1.0-1.3 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 12 | 0.9-1.0 | 4 | 0.8 | O2 | 3,0D | 0.6 | |

| 14 | 0.8-0.9 | 4 | 0.8 | O2 | 3,0D | 0.6 | |

| 16 | 0.6-0.7 | 4 | 0.8 | O2 | 3,5D | 0.6 | |

| 18 | 0.5-0.6 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.4-0.55 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 22 | 0.45-0.5 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 4000W | 1 | 28-35 | 0 | 1 | N2/Luft | 1,5S | 10 |

| 2 | 12-15 | -1 | 0.5 | N2/Luft | 2,0S | 10 | |

| 3 | 8.0-12.0 | -1.5 | 0.5 | N2/Luft | 2,0S | 10 | |

| 3 | 4.0-4.5 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 3.0-3.5 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 2.5-3.0 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 2.5-2.8 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 2.0-2.3 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 10 | 1.8-2.0 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 12 | 1.0-1.2 | +2.5 | 0.8 | O2 | 3,0D | 0.5 | |

| 14 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3,5D | 0.5 | |

| 16 | 0.7-0.9 | +2.5 | 0.8 | O2 | 3,5D | 0.5 | |

| 18 | 0.6-0.7 | +2.5 | 0.8 | O2 | 4,0D | 0.5 | |

| 20 | 0.55-0.65 | +3 | 0.8 | O2 | 4,0D | 0.5 | |

| 22 | 0.5-0.6 | +3 | 0.8 | O2 | 4,5D | 0.5 | |

| 25 | 0.5 | +3 | 0.8 | O2 | 5,0D | 0.5 | |

| 6000W | 1 | 35-45 | 0 | 1 | N₂/Luft | 1,5S | 12 |

| 2 | 20-25 | -1 | 0.5 | N₂/Luft | 2,0S | 12 | |

| 3 | 12-14 | -1.5 | 0.5 | N₂/Luft | 2,0S | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N₂/Luft | 2,0S | 14 | |

| 5 | 6.0-7.0 | -2.5 | 0.5 | N₂/Luft | 3,0S | 16 | |

| 6 | 5.0-6.0 | -3 | 0.5 | N₂/Luft | 3,5S | 16 | |

| 3 | 3.5-4.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 4 | 3.3-3.8 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 5 | 3.0-3.6 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 6 | 2.7-3.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 8 | 2.2-2.5 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.0-2.3 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3,0D | 0.6 | |

| 12 | 1.9-2.1 | +5 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 0.8-0.9 | +2.5 | 0.8 | O2 | 3,5D | 0.6 | |

| 14 | 1.4-1.7 | +5 | 1 | O2 | 1.4E | 0.6 | |

| 16 | 0.8-0.9 | +2.5 | 0.8 | O2 | 4,0D | 0.6 | |

| 16 | 1.2-1.4 | +6 | 1 | O2 | 1.4E | 0.6 | |

| 18 | 0.65-0.75 | +2.5 | 0.8 | O2 | 4,0D | 0.6 | |

| 18 | 0.8 | +12 | 0.3 | O2 | 1,6 Sekunden | 0.6 | |

| 20 | 0.5-0.6 | +3 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.6-0.7 | +13 | 0.3 | O2 | 1,6 Sekunden | 0.6 | |

| 22 | 0.45-0.5 | +3 | 0.8 | O2 | 4,0D | 0.6 | |

| 22 | 0.5-0.6 | +13 | 0.3 | O2 | 1,6 Sekunden | 0.6 | |

| 25 | 0.5 | +3 | 1 | O2 | 5,0D | 0.5 | |

| 25 | 0.4-0.5 | +14 | 0.3 | O2 | 1,8 Sekunden | 0.6 | |

| 8000W | 1 | 40-50 | 0 | 1 | N₂/Luft | 1,5S | 12 |

| 2 | 25-30 | 0 | 0.5 | N₂/Luft | 2,0S | 12 | |

| 3 | 20-25 | -1 | 0.5 | N₂/Luft | 2,0S | 13 | |

| 4 | 15-18 | -1.5 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 5 | 10-12 | -2 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 6 | 8.0-9.0 | -2 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 8 | 5.0-5.5 | -3 | 0.5 | N₂/Luft | 3,0S | 13 | |

| 8 | 2.3-2.5 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.3 | +6 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +8 | 0.8 | O2 | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +9 | 0.8 | O2 | 1.4E | 0.6 | |

| 20 | 1.0-1.2 | +9 | 0.8 | O2 | 1,6E | 0.6 | |

| 22 | 0.6-0.65 | +9 | 0.8 | O2 | 1,8E | 0.7 | |

| 25 | 0.3-0.45 | +10 | 0.8 | O2 | 1,8E | 0.7 | |

| 30 | 0.2-0.25 | +11 | 1.2 | O2 | 1,8E | 1.3 | |

| 40 | 0.1-0.15 | +11.5 | 1.2 | O2 | 1,8E | 1.5 | |

| 10KW | 1 | 40-45 | 0 | 1 | N₂/Luft | 1,5S | 12 |

| 2 | 30-35 | 0 | 0.5 | N₂/Luft | 2,0S | 12 | |

| 3 | 25-30 | 0 | 0.5 | N₂/Luft | 2,0S | 13 | |

| 4 | 18-20 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 5 | 13-15 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 6 | 10-12 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 8 | 7.0-8.0 | -1 | 0.5 | N₂/Luft | 3,0S | 13 | |

| 10 | 3.5-4.5 | -3 | 0.5 | N₂/Luft | 4,0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O₂ | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O₂ | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O₂ | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +8 | 0.8 | O₂ | 1.4E | 0.6 | |

| 20 | 1.2-1.4 | +8 | 0.8 | O₂ | 1,6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O₂ | 1,8E | 0.7 | |

| 25 | 0.5-0.65 | +10 | 0.8 | O₂ | 1,8E | 0.7 | |

| 30 | 0.3-0.35 | +11 | 1.2 | O₂ | 1,8E | 1.3 | |

| 40 | 0.2 | +11.5 | 1.2 | O₂ | 1,8E | 1.5 | |

| 12KW | 1 | 50-60 | 0 | 1 | N₂/Luft | 1,5S | 12 |

| 2 | 35-40 | 0 | 0.5 | N₂/Luft | 2,0S | 12 | |

| 3 | 28-33 | 0 | 0.5 | N₂/Luft | 2,0S | 13 | |

| 4 | 20-24 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 5 | 15-18 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 6 | 10-13 | 0 | 0.5 | N₂/Luft | 2,5S | 13 | |

| 8 | 7-10 | -1.5 | 0.5 | N₂/Luft | 3,0S | 13 | |

| 10 | 6.0-6.5 | -3 | 0.5 | N₂/Luft | 4,0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (Negativer Brennpunkt) | 1,6E | 0.6 | |

| 22 | 0.9-1.0 | +9 | 0.8 | O2 (Negativer Brennpunkt) | 1,8E | 0.7 | |

| 22 | 1.0-1.2 | +11 | 0.5 | O2 (Negativer Brennpunkt) | 1.4SP | 0.7 | |

| 25 | 0.7-0.9 | +11 | 0.8 | O2 (Negativer Brennpunkt) | 1,8E | 0.7 | |

| 25 | 0.8-1 | +12 | 0.5 | O2 (Negativer Brennpunkt) | 1,5SP | 0.7 | |

| 30 | 0.4-0.5 | +11 | 1.2 | O2 (Negativer Brennpunkt) | 1,8E | 1.3 | |

| 30 | 0.7-0.8 | +12 | 0.5 | O2 (Negativer Brennpunkt) | 1,5SP | 0.8 | |

| 40 | 0.25-0.3 | +11.5 | 1.2 | O2 (Negativer Brennpunkt) | 1,8E | 1.5 | |

| 12 | 3.0-3.5 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 16 | 2.8-3.0 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 20 | 2.0-2.3 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1.2 | |

| 25 | 1.1-1.3 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.3 | |

| 30 | 0.9-1.0 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.4 | |

| 15KW | 1 | 50-60 | 0 | 1 | N₂/Luft | 1,5S | 10 |

| 2 | 45-48 | 0 | 0.5 | N₂/Luft | 2,0S | 10 | |

| 3 | 30-38 | 0 | 0.5 | N₂/Luft | 2,0S | 12 | |

| 4 | 26-29 | 0 | 0.5 | N₂/Luft | 2,5S | 12 | |

| 5 | 20-23 | 0 | 0.5 | N₂/Luft | 2,5S | 12 | |

| 6 | 17-19 | 0 | 0.5 | N₂/Luft | 2,5S | 12 | |

| 8 | 10-12 | -1 | 0.5 | N₂/Luft | 3,0S | 12 | |

| 10 | 7.0-8.0 | -1 | 0.5 | N₂/Luft | 4,0S | 13 | |

| 12 | 5.0-6.0 | -2 | 0.5 | N₂/Luft | 4,0S | 13 | |

| 14 | 4.5-5.5 | -6 | 0.5 | N₂/Luft | 4,0S | 13 | |

| 16 | 3.0-3.5 | -8 | 0.5 | N₂/Luft | 5,0B | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | N₂/Luft | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | N₂/Luft | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | N₂/Luft | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | N₂/Luft | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (Negativer Brennpunkt) | 1,6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O2 (Negativer Brennpunkt) | 1,8E | 0.7 | |

| 22 | 1.2-1.3 | +11 | 0.5 | O2 (Negativer Brennpunkt) | 1.4SP | 0.7 | |

| 25 | 0.8-1.0 | +10 | 0.8 | O2 (Negativer Brennpunkt) | 1,8E | 0.7 | |

| 25 | 1.2-1.3 | +12 | 0.5 | O2 (Negativer Brennpunkt) | 1,5SP | 0.7 | |

| 30 | 0.6-0.7 | +11 | 1.2 | O2 (Negativer Brennpunkt) | 1,8E | 0.8 | |

| 30 | 0.75-0.85 | +12 | 0.5 | O2 (Negativer Brennpunkt) | 1,5SP | 0.8 | |

| 40 | 0.3-0.35 | +11.5 | 1.2 | O2 (Negativer Brennpunkt) | 1,8E | 1.5 | |

| 50 | 0.2-0.25 | +11.5 | 1.8 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 60 | 0.18-0.2 | +12 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 20 | 2.5-2.8 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1.2 | |

| 25 | 1.6-1.9 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.3 | |

| 30 | 1.2-1.3 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.4 | |

| 35 | 1.0-1.2 | -15 | 1.5 | O2 (positiver Brennpunkt) | 2.0SP | 1.4 | |

| 20KW | 5 | 23-28 | 0 | 0.5 | N₂/Luft | 3,0S | 8 |

| 6 | 18-20 | -0.5 | 0.5 | N₂/Luft | 3,0S | 8 | |

| 8 | 14-16 | -1 | 0.5 | N₂/Luft | 3,0S | 8 | |

| 10 | 9.0-12.0 | -1.5 | 0.5 | N₂/Luft | 3,5S | 8 | |

| 12 | 8.0-10.0 | -2 | 0.5 | N₂/Luft | 3,5S | 8 | |

| 14 | 6.0-8.0 | -3 | 0.5 | N₂/Luft | 4,0S | 8 | |

| 16 | 5.0-6.0 | -4 | 0.5 | N₂/Luft | 5,0S | 8 | |

| 18 | 3.2-4.0 | -6 | 0.5 | N₂/Luft | 6,0S | 10 | |

| 20 | 2.7-3.2 | -8 | 0.5 | N₂/Luft | 6,0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +11 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +12 | 0.8 | O2 (Negativer Brennpunkt) | 1,6E | 0.6 | |

| 22 | 1.2-1.3 | +12.5 | 0.8 | O2 (Negativer Brennpunkt) | 1,8E | 0.7 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (Negativer Brennpunkt) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (Negativer Brennpunkt) | 1,5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (Negativer Brennpunkt) | 1,5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (Negativer Brennpunkt) | 1,6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 50 | 0.2-0.3 | +13 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1.2 | |

| 25 | 2.4-2.6 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.3 | |

| 30 | 1.7-1.9 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (positiver Brennpunkt) | 2.0SP | 1.4 | |

| 40 | 1.0-1.2 | -15 | 1.5 | O2 (positiver Brennpunkt) | 2,5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (positiver Brennpunkt) | 2,5S | 1.6 | |

| 30KW | 5 | 24-30 | 0 | 0.5 | N₂/Luft | 3,0S | 8 |

| 6 | 25-28 | -0.5 | 0.5 | N₂/Luft | 3,0S | 8 | |

| 8 | 18-22 | -1 | 0.5 | N₂/Luft | 3,0S | 8 | |

| 10 | 14-17 | -1.5 | 0.5 | N₂/Luft | 3,5S | 8 | |

| 12 | 11-13 | -2 | 0.5 | N₂/Luft | 3,5S | 8 | |

| 14 | 8.0-10.0 | -3 | 0.5 | N₂/Luft | 4,0S | 8 | |

| 16 | 7.5-8.5 | -4 | 0.5 | N₂/Luft | 5,0S | 8 | |

| 18 | 5.5-6.5 | -6 | 0.5 | N₂/Luft | 6,0S | 10 | |

| 20 | 5.0-5.5 | -8 | 0.5 | N₂/Luft | 6,0S | 10 | |

| 25 | 3.0-3.5 | -12 | 0.5 | N₂/Luft | 6,0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (Negativer Brennpunkt) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 16 | 1.6-1.8 | +11 | 0.8 | O2 (Negativer Brennpunkt) | 1.4E | 0.6 | |

| 20 | 1.5-1.6 | +12 | 0.8 | O2 (Negativer Brennpunkt) | 1,6E | 0.6 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (Negativer Brennpunkt) | 1.4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (Negativer Brennpunkt) | 1,5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (Negativer Brennpunkt) | 1,5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (Negativer Brennpunkt) | 1,6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 50 | 0.3-0.5 | +13 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 50 | 0.6-0.8 | +14 | 0.4 | O2 (Negativer Brennpunkt) | 1,8SP | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (Negativer Brennpunkt) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (positiver Brennpunkt) | 1,6SP | 1.2 | |

| 25 | 2.6-2.8 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.3 | |

| 30 | 2.2-2.6 | -14 | 1.5 | O2 (positiver Brennpunkt) | 1,8SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (positiver Brennpunkt) | 2.0SP | 1.4 | |

| 40 | 1.0-1.4 | -15 | 1.5 | O2 (positiver Brennpunkt) | 2,5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (positiver Brennpunkt) | 2,5S | 1.6 |

Ja, ein Laser kann Kohlenstoffstahl schneiden. Laserschneiden ist eine der effektivsten Methoden zum Schneiden von Kohlenstoffstahl, insbesondere wenn Präzision, saubere Kanten und minimaler Materialabfall wichtig sind. Der Laser verwendet fokussiertes Licht, um den Stahl zu schmelzen oder zu verdampfen, wodurch präzise Schnitte möglich sind. Abhängig von der Leistung des Lasers und der Dicke des Kohlenstoffstahls, Laserschneidmaschinen eignet sich für eine Vielzahl von Anwendungen, von dünnen Blechen bis hin zu dickeren Platten. Zu den Vorteilen des Laserschneidens von Kohlenstoffstahl gehören:

Insgesamt ist das Laserschneiden eine äußerst effiziente und effektive Lösung zum Schneiden von Kohlenstoffstahl in zahlreichen Branchen, darunter der Automobil-, Luft- und Raumfahrt- und Baubranche.

Ja, Faserlasergeneratoren werden häufig in Laserschneidmaschinen für Kohlenstoffstahl verwendet. Faserlaser sind aufgrund ihrer hohen Leistung, Effizienz und Fähigkeit, präzise und saubere Schnitte zu liefern, die bevorzugte Wahl zum Schneiden von Kohlenstoffstahl. Hier ist eine Aufschlüsselung, warum Faserlaser für diese Anwendung ideal sind:

Faserlasergeneratoren sind die effizienteste und vielseitigste Wahl zum Schneiden von Kohlenstoffstahl und daher die bevorzugte Option in modernen Laserschneidmaschinen. Aufgrund ihrer hohen Präzision, Energieeffizienz und Fähigkeit, ein breites Spektrum an Materialstärken zu schneiden, eignen sie sich für verschiedene industrielle Anwendungen.

Der Preis einer Laserschneidmaschine für Kohlenstoffstahl kann je nach verschiedenen Faktoren erheblich variieren, darunter Größe, Schneidleistung, Funktionen und Marke der Maschine. Im Allgemeinen können Sie mit Preisen im Bereich zwischen 13.500 und 200.000 US-Dollar rechnen, wobei einige High-End-Modelle sogar noch teurer sein können. Hier ist eine detailliertere Aufschlüsselung:

Der Preis hängt von Ihren spezifischen Anforderungen ab, beispielsweise von der Materialstärke, der Anzahl der Schnitte und dem für Ihre Anwendung erforderlichen Automatisierungsgrad und Präzision.

Die Geschwindigkeit, mit der Sie Kohlenstoffstahl laserschneiden können, hängt von mehreren Faktoren ab, darunter Laserleistung, Materialstärke, Anforderungen an die Schnittqualität und Maschineneinstellungen. Hier ist ein allgemeiner Überblick:

Die Schnittgeschwindigkeit kann stark variieren, von 10-30 Metern pro Minute für dünnere Bleche bis zu 1-5 Metern pro Minute für dickere Materialien. Schnellere Schnittgeschwindigkeiten werden normalerweise mit Lasern höherer Leistung und optimierten Schnitteinstellungen erreicht. Allerdings muss das Gleichgewicht zwischen Schnittgeschwindigkeit und Qualität berücksichtigt werden, insbesondere bei komplizierten oder hochpräzisen Schnitten.

Laserschneiden ist äußerst genau und präzise, insbesondere beim Schneiden von Materialien wie Kohlenstoffstahl. Die Genauigkeit des Laserschneidens von Kohlenstoffstahl hängt normalerweise von mehreren Faktoren ab, aber hier sind einige allgemeine Punkte zur Präzision:

Das Laserschneiden von Kohlenstoffstahl ist eine der präzisesten Methoden überhaupt, mit Toleranzen von typischerweise etwa ±0,1 mm. Es ermöglicht hochwertige Schnitte mit glatten Kanten und minimaler Nachbearbeitung, insbesondere bei Verwendung der richtigen Ausrüstung und unter den richtigen Bedingungen.

Die maximale Dicke beim Laserschneiden von Kohlenstoffstahl hängt von der Leistung des verwendeten Laserschneiders ab. Hier ist eine Aufschlüsselung der maximalen Dicken basierend auf verschiedenen Leistungsbereichen:

Diese Werte können je nach Faktoren wie Lasertechnologie, Materialqualität, Schnittgeschwindigkeit und verwendetem Hilfsgas variieren, dies ist jedoch der allgemeine Bereich für das Laserschneiden von Kohlenstoffstahl basierend auf der Laserleistung.

Beim Laserschneiden von Kohlenstoffstahl können mehrere Faktoren zu einer schlechten Kantenqualität beitragen. Die Berücksichtigung dieser Faktoren ist entscheidend, um saubere, präzise Schnitte zu erzielen. Im Folgenden finden Sie die wichtigsten Faktoren, die die Kantenqualität beeinflussen, sowie mögliche Lösungen für jeden dieser Faktoren:

Das Erreichen einer hochwertigen Kantenverarbeitung beim Laserschneiden von Kohlenstoffstahl hängt von der Kontrolle verschiedener Faktoren ab, darunter Materialdicke, Laserleistung, Schnittgeschwindigkeit, Gasauswahl, Düsenzustand und Maschinenkalibrierung. Durch die Optimierung dieser Faktoren und regelmäßige Wartung und Überwachung können Bediener Probleme wie raue Kanten, Verformungen und Oxidation reduzieren und so sauberere, präzisere Schnitte erzielen.

Ja, beim Laserschneiden von Kohlenstoffstahl entstehen schädliche Dämpfe und Emissionen, hauptsächlich aufgrund der Wechselwirkung zwischen dem Laserstrahl, dem zu schneidenden Material und den während des Prozesses verwendeten Hilfsgasen. Diese Emissionen können ernsthafte Gesundheitsrisiken darstellen, wenn keine geeigneten Sicherheitsmaßnahmen getroffen werden. Zu den beim Laserschneiden von Kohlenstoffstahl entstehenden Schadstoffen gehören:

Beim Laserschneiden von Kohlenstoffstahl entstehen schädliche Dämpfe und Emissionen, darunter Metallrauch, Feinstaub, flüchtige organische Verbindungen, Ozon und andere Gase. Um die Gesundheit der Arbeiter zu schützen, ist es wichtig, wirksame Rauchabzugssysteme zu implementieren, geeignete persönliche Schutzausrüstung zu verwenden, für eine angemessene Schulung und Maschinenwartung zu sorgen und die Schneidparameter zu optimieren, um schädliche Emissionen zu reduzieren. Durch diese Maßnahmen können die mit Laserschneidvorgängen verbundenen Gesundheitsrisiken minimiert werden.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für Carbon Steel Laser Cutting Machine

Santiago –

Mit ihren beeindruckenden Schneidfähigkeiten bei Kohlenstoffstahl ist die Genauigkeit und Konsistenz der Laserschneidmaschine eine wertvolle Bereicherung für unsere Werkstatt.

Yasmin –

Die robuste Konstruktion der Maschine gewährleistet Stabilität bei Hochgeschwindigkeitsschneidvorgängen und steigert die Produktivität.

Martina –

Die Präzision und Geschwindigkeit der Laserschneidmaschine beeindrucken und liefern saubere und genaue Schnitte für unsere Fertigungsanforderungen.

Mia –

Der effiziente und zuverlässige Laserschneider aus Kohlenstoffstahl bewältigt dicke Materialien mühelos und gewährleistet eine gleichbleibende Schnittqualität.