Garantie

0

Jahre

Aufträge

0

+

Modelle

0

+

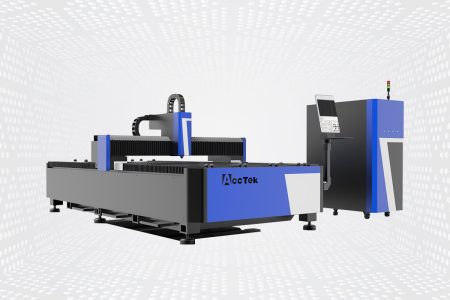

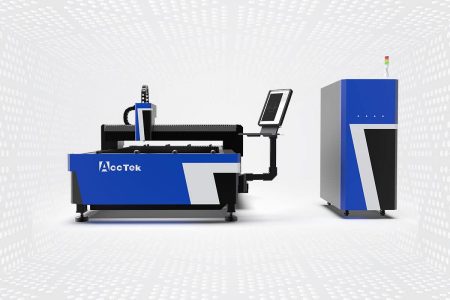

Messing-Laserschneidmaschine

Die Messing-Laserschneidmaschine ist eine spezielle Art von Laserschneidausrüstung, die zum präzisen und effizienten Schneiden von Messingmaterial entwickelt wurde. Die Maschinen sind speziell mit Merkmalen und Funktionen ausgestattet, die auf die einzigartigen Eigenschaften von Messing zugeschnitten sind, einschließlich seines Reflexionsvermögens, seiner Wärmeleitfähigkeit und seiner spezifischen Schneidanforderungen. Die Laserschneidmaschinen für Messing verwenden normalerweise einen Faserlasergenerator als Stromquelle. Faserlasergeneratoren bieten hohe Leistung, hervorragende Strahlqualität und Energieeffizienz und eignen sich daher ideal zum Schneiden von Metallmaterialien wie Messing.

Die Messing-Laserschneidmaschine verfügt über verschiedene Leistungsoptionen für Messingmaterialien unterschiedlicher Dicke. Die Leistung des Lasergenerators bestimmt die Schnittgeschwindigkeit und die maximale Messingdicke, die effektiv geschnitten werden kann. Höhere Leistungsstufen ermöglichen schnellere Schnittgeschwindigkeiten und die Möglichkeit, dickere Messingmaterialien zu schneiden. Darüber hinaus sind in der Maschine fortschrittliche Optik- und Strahlführungssysteme enthalten, die den Laserstrahl präzise fokussieren und zum Schnittpunkt führen können. Hochwertige Optik sorgt für präzise und gleichmäßige Schnittergebnisse.

Vorteile der Messing-Laserschneidmaschine

Hohe Präzision und Genauigkeit

Hohe Präzision und Genauigkeit

Das Laserschneiden bietet außergewöhnliche Präzision und Genauigkeit und ermöglicht die Ausführung komplizierter Schnitte auf Messingmaterial. Der fokussierte Laserstrahl ermöglicht schmale Schnittfugenbreiten, was zu präzisen und sauberen Kanten ohne zusätzliche Nachbearbeitung oder Nachbearbeitung führt. Dieses Maß an Präzision ist besonders wertvoll für Anwendungen, die hochwertige Oberflächen und enge Toleranzen erfordern.

Vielseitigkeit

Vielseitigkeit

Das Laserschneiden ist ein vielseitiger Prozess, der eine Vielzahl von Designs und Formen ermöglichen kann. Ganz gleich, ob es sich um gerade Schnitte, Kurven, Löcher oder komplizierte Muster handelt, das Laserschneiden meistert es problemlos. Aufgrund dieser Flexibilität eignet es sich für eine Vielzahl von Anwendungen, darunter Schmuckherstellung, Architekturkomponenten, Industriekomponenten und mehr.

Berührungsloser Prozess

Berührungsloser Prozess

Das Laserschneiden ist ein berührungsloser Prozess, d. h. es besteht kein physischer Kontakt zwischen dem Schneidwerkzeug und dem Messingmaterial. Dadurch wird das Risiko von Werkzeugverschleiß eliminiert, die Wartungskosten gesenkt und eine dauerhaft gleichbleibende Schnittqualität gewährleistet. Darüber hinaus minimiert die berührungslose Natur des Laserschneidens das Risiko einer Materialverunreinigung oder -beschädigung.

Minimale Materialverschwendung

Minimale Materialverschwendung

Das Laserschneiden ist ein hochpräzises Verfahren, das im Vergleich zu herkömmlichen Schneidmethoden den Materialabfall minimiert. Die schmale Schnittfuge des Laserstrahls optimiert die Materialausnutzung und reduziert die Materialkosten. Darüber hinaus ermöglicht die Präzision des Laserschneidens die effiziente Verschachtelung von Teilen, wodurch die Anzahl der Komponenten maximiert wird, die aus einem einzigen Messingblech hergestellt werden können.

Sauberes und gratfreies Schneiden

Sauberes und gratfreies Schneiden

Beim Laserschneiden entstehen saubere Schnitte in Messing ohne zusätzliche Nachbearbeitungs- oder Endbearbeitungsschritte. Der fokussierte Laserstrahl schmilzt und verdampft das Material und hinterlässt glatte und hochwertige Schnittkanten ohne Grate oder scharfe Kanten. Dadurch entfällt oder reduziert sich die Notwendigkeit des manuellen Entgratens oder der Kantenverfeinerung, was Zeit und Aufwand bei der Produktion spart.

Minimale Wärmeeinflusszone

Minimale Wärmeeinflusszone

Beim Laserschneiden entsteht eine schmale Wärmeeinflusszone (HAZ) im Messingmaterial. Die konzentrierte Hitze des Laserstrahls schmilzt und verdampft das Messing schnell und minimiert so thermische Verformungen oder Schäden an umgebenden Materialien. Dies verringert die Möglichkeit einer Materialverformung, eines Verzugs oder einer Änderung der mechanischen Eigenschaften des Messings.

Hohe Geschwindigkeit und hohe Produktivität

Hohe Geschwindigkeit und hohe Produktivität

Das Laserschneiden ist eine effiziente Schneidmethode, mit der Messingmaterial schnell und präzise geschnitten werden kann, wodurch die Produktivität gesteigert und die Produktionszeit verkürzt wird. Die Automatisierung des Laserschneidens ermöglicht eine schnelle Auftragseinrichtung und nahtlose Übergänge zwischen verschiedenen Schneidmodi, wodurch der Arbeitsablauf optimiert und der Durchsatz maximiert wird.

Flexibilität und Anpassung

Flexibilität und Anpassung

Das Laserschneiden bietet große Designflexibilität und ermöglicht die Erstellung komplizierter Muster, feiner Details und komplexer Geometrien in Messing. Die softwaregesteuerte Natur des Laserschneidens ermöglicht eine einfache Designänderung und schnelle Prototypenerstellung und erleichtert so die individuelle Anpassung und Anpassung an spezifische Projektanforderungen.

Oft gefragt Fragen

Der Preis einer Messing-Laserschneidmaschine kann aufgrund einer Reihe von Faktoren wie Marke, Modell, Spezifikationen und zusätzlichen Funktionen stark variieren. Die Laserschneidmaschinen sind in verschiedenen Größen und Leistungsstufen erhältlich, um unterschiedlichen Produktionsanforderungen gerecht zu werden. Darüber hinaus können Marktbedingungen und der geografische Standort die Preisgestaltung beeinflussen.

Im Allgemeinen kostet ein Laserschneider der Einstiegsklasse, der zum Schneiden von Messing geeignet ist, etwa $15.000. Diese Maschinen verfügen normalerweise über eine geringere Leistung und kleinere Schnittbereiche und können Einschränkungen bei der Schnittdicke und -geschwindigkeit aufweisen, sodass sie für den Einsatz in kleinem Maßstab oder für den persönlichen Gebrauch geeignet sind. Die Preise für Laserschneidmaschinen in Industriequalität, die für professionelle und kommerzielle Anwendungen konzipiert sind, liegen zwischen $50.000 und Hunderttausenden Dollar. Die Preise steigen mit höherer Leistung, größeren Schneidbereichen, größerer Präzision und Zusatzfunktionen wie automatischen Be- und Entladesystemen, rotierenden Anbaugeräten oder fortschrittlichen Steuerungssystemen. Laserschneider in Industriequalität können dickere Messingmaterialien verarbeiten und einen höheren Durchsatz erzielen.

Es ist wichtig zu beachten, dass es sich bei den oben genannten Preisspannen um Richtwerte handelt, die je nach Faktoren wie Region, Lieferant, Maschinenqualität, zusätzlichem Zubehör und Kundendienst stark variieren können. Auch der Preis eines Messing-Laserschneiders ist nur ein Aspekt, der bei der Kaufentscheidung berücksichtigt werden muss. Wartungskosten, laufende Betriebskosten (z. B. Strom und Hilfsgeräte) und möglicherweise zukünftige Upgrades oder Ersatzteile müssen ebenfalls berücksichtigt werden. Wenn Sie einen genauen und aktuellen Preis für eine bestimmte Messing-Laserschneidmaschine erhalten möchten, können Sie dies tun kontaktiere uns. Unsere Ingenieure erstellen Ihnen ein detailliertes Angebot basierend auf Ihren spezifischen Anforderungen und Anpassungsmöglichkeiten.

Faserlasergeneratoren sind der am häufigsten verwendete Lasergeneratortyp zum Schneiden von Messing. Faserlasergeneratoren sind Festkörperlasergeneratoren, die optische Fasern zur Verstärkung des Laserstrahls verwenden. Aufgrund ihrer hohen Effizienz und der Fähigkeit, eine hervorragende Strahlqualität zu liefern, eignen sie sich für Präzisions- und Hochgeschwindigkeitsanwendungen zum Schneiden von Metall, einschließlich Messing.

Faserlasergeneratoren arbeiten im Infrarotspektrum, typischerweise bei Wellenlängen um 1000 bis 1100 Nanometer (nm). Da Messing ein stark emittierendes Material ist, absorbiert es bei diesen Wellenlängen gut, was eine effiziente Absorption der Laserenergie und ein effektives Schneiden ermöglicht.

Faserlasergeneratoren bieten beim Schneiden von Messing mehrere Vorteile:

- Hohe Leistung: Der Faserlasergenerator verfügt über verschiedene Leistungsstufen, mit denen Messingmaterialien unterschiedlicher Dicke effektiv geschnitten werden können. Lasergeneratoren mit höherer Leistung ermöglichen schnellere Schnittgeschwindigkeiten und eine höhere Produktivität.

- Strahlqualität: Faserlasergeneratoren erzeugen hochwertige Laserstrahlen mit kleinen Brennfleckgrößen. Dies führt zu einer konzentrierten Energieverteilung, die zu präzisen und sauberen Schnitten mit minimaler Wärmeeinflusszone und reduzierter Gratbildung führt.

- Zuverlässigkeit und Wartung: Faserlasergeneratoren verfügen über ein Festkörperdesign, das zuverlässiger ist und weniger Wartung erfordert als andere Arten von Lasergeneratoren. Sie halten länger und halten dem Dauerbetrieb in industriellen Umgebungen stand.

- Effizienz: Faserlasersender sind sehr effizient und wandeln einen größeren Prozentsatz der elektrischen Energie in Laserenergie um. Diese Energieumwandlungseffizienz trägt zu Kosteneinsparungen hinsichtlich Stromverbrauch und Betriebskosten bei.

Messing ist aufgrund mehrerer Faktoren, die mit seiner Zusammensetzung und seinen Eigenschaften zusammenhängen, schwieriger mit einem Laser zu schneiden als Stahl:

- Wärmeleitfähigkeit: Messing hat eine höhere Wärmeleitfähigkeit als Stahl. Wenn der Laserstrahl mit dem Messingmaterial interagiert, wird die dabei erzeugte Wärme schnell aus der Schneidzone abgeleitet, wodurch es schwieriger wird, die für ein effizientes Schneiden erforderlichen lokalen heißen Bereiche aufrechtzuerhalten. Dies führt zu geringeren Schnittgeschwindigkeiten und einer größeren Tendenz zur Wärmeausbreitung im gesamten Material, was zu einer größeren Wärmeeinflusszone führen und die Schnittqualität beeinträchtigen kann.

- Reflexionsvermögen: Messing hat ein relativ hohes Reflexionsvermögen für bestimmte Laserwellenlängen, einschließlich derjenigen, die üblicherweise beim Laserschneiden verwendet werden, wie z. B. CO2-Lasergeneratoren. Das hohe Reflexionsvermögen von Messing führt dazu, dass ein erheblicher Teil der Laserenergie von der Oberfläche des Materials reflektiert wird, anstatt beim Schneiden absorbiert zu werden. Diese Reflexion verringert die Effizienz und Effektivität des Schneidprozesses und erfordert möglicherweise eine höhere Laserleistung, um ähnliche Schnitte wie bei Stahl zu erzielen.

- Oxidationsempfindlichkeit: Messing ist eine Legierung aus Kupfer und Zink und anfälliger für Oxidation als Stahl. Beim Laserschneiden können hohe Temperaturen dazu führen, dass sich auf der Schnittfläche eine Oxidschicht bildet, die zu Verfärbungen und möglichen Qualitätsproblemen führt. Es muss darauf geachtet werden, die Schneidparameter wie Auswahl und Durchflussrate des Hilfsgases richtig zu steuern, um Oxidation zu minimieren und einen sauberen Schnitt von Messing zu erzielen. Darüber hinaus können zusätzliche Nachbearbeitungsschritte erforderlich sein, um Oxidationseffekte zu beseitigen oder zu minimieren.

- Materialhärte: Messing ist im Allgemeinen weicher und weniger hart als Stahl, was den Schneidprozess beeinträchtigen kann. Während diese Eigenschaft in manchen Fällen die Bearbeitung von Messing erleichtern kann, kann sie beim Laserschneiden auch zu Herausforderungen führen. Weichere Materialien verformen sich unter den beim Laserschneiden einwirkenden Kräften leichter, was zu Graten, rauen Kanten oder ungenauen Schnitten führen kann. Um saubere und präzise Schnitte von Messing zu gewährleisten, ist besondere Aufmerksamkeit auf Schnittparameter, Werkzeuge und Vorrichtungen erforderlich.

- Materialkosten: Messing ist eine Legierung aus Kupfer und Zink, deren Zusammensetzung variieren kann. Die spezifische Zusammensetzung des zu schneidenden Messingmaterials beeinflusst dessen Bearbeitbarkeit und Reaktion beim Laserschneiden. Schwankungen in der Messingzusammensetzung wirken sich auf Faktoren wie Reflexionsvermögen, Wärmeleitfähigkeit und das Verhalten des Materials unter Laserschneidbedingungen aus. Schwankungen in der Materialzusammensetzung können sich auf das Schneidverhalten auswirken und für optimale Ergebnisse können spezifische Anpassungen der Laserschneidparameter erforderlich sein.

Ja, beim Schneiden von Messing mit einem Laser führt die höhere Laserleistung im Allgemeinen zu höheren Schnittgeschwindigkeiten. Die Laserleistung wirkt sich direkt auf die dem Material zugeführte Energiemenge aus, die sich wiederum darauf auswirkt, wie schnell das Material während des Schneidvorgangs erhitzt und geschmolzen wird. Durch die Erhöhung der Laserleistung wird mehr Energie vom Messingmaterial absorbiert, was zu einem höheren Materialabtrag führt. Dies ermöglicht schnellere Schnittgeschwindigkeiten und eine höhere Produktivität. Allerdings muss die Laserleistung mit anderen Schneidparametern (Laserfokus und Unterstützungsgasfluss) in Einklang gebracht werden, um eine optimale Schnittqualität zu gewährleisten und potenzielle Probleme wie Überhitzung oder Materialverformung zu vermeiden.

Es ist jedoch zu beachten, dass der Zusammenhang zwischen Laserleistung und Schnittgeschwindigkeit nicht linear ist. Für jedes spezifische Messingmaterial und jede Messingstärke gibt es einen optimalen Bereich der Laserleistung, über den hinaus eine Erhöhung der Leistung die Schnittgeschwindigkeit oder Schnittqualität möglicherweise nicht wesentlich verbessert. Die Verwendung einer zu hohen Laserleistung kann zu einem erhöhten Wärmeeintrag, einer möglichen Materialverformung, einer erhöhten Oxidation und einer verringerten Schnittgenauigkeit führen.

Während eine höhere Laserleistung schnellere Schnittgeschwindigkeiten ermöglichen kann, ist es auch wichtig, andere Faktoren wie die Dicke des Messingmaterials, die gewünschte Schnittqualität und die Einschränkungen des Laserschneidsystems zu berücksichtigen. Bei der Bestimmung der geeigneten Laserleistung für effizientes und qualitativ hochwertiges Schneiden sollten auch Faktoren wie die Wärmeleitfähigkeit, das Reflexionsvermögen und die Oxidationsanfälligkeit von Messing berücksichtigt werden. Durch Testschnitte und die Feinabstimmung der Laserleistung und anderer Parameter kann bei der Arbeit mit Messing das beste Gleichgewicht zwischen Schnittgeschwindigkeit und Qualität erreicht werden.

Beim Laserschneiden von Messing können mehrere häufige Probleme auftreten. Hier sind einige Probleme, die auftreten können:

- Schmelzen: Messing hat im Vergleich zu anderen Metallen einen niedrigen Schmelzpunkt und schmilzt daher beim Laserschneiden leicht. Die Hitze des Lasers kann dazu führen, dass das Material schmilzt, anstatt sauber geschnitten zu werden, was zu weniger präzisen Schnitten und gezackten Kanten führt.

- Oxidation und Verfärbung: Messing enthält Kupfer, das leicht oxidiert. Messing bildet leicht eine Oxidschicht, wenn es Luft oder hohen Temperaturen ausgesetzt wird. Diese Oxidschicht verringert die Absorption der Laserenergie und beeinträchtigt den Schneidprozess, was zu langsameren oder unvollständigen Schnitten führt. Um zufriedenstellende Ergebnisse zu erzielen, muss die Oxidschicht vor oder während des Laserschneidens entfernt oder aufgehellt werden.

- Materialverformung: Messing ist ein guter Wärmeleiter und Laserschneiden erzeugt starke Hitze. Diese Hitze kann zu einer thermischen Verformung des Materials führen, die zu Verwerfungen, Biegungen oder anderen Formen der Verformung führen kann. Die Minimierung von Materialverzügen erfordert eine sorgfältige Kontrolle der Laserparameter, einschließlich Leistung, Geschwindigkeit und Hilfsgasfluss, sowie eine ordnungsgemäße Fixierung und Unterstützung des Werkstücks.

- Materialemission: Messing hat ein hohes Reflexionsvermögen für Laserlicht, insbesondere im sichtbaren und nahen Infrarotspektrum. Dies bedeutet, dass ein erheblicher Teil des Laserstrahls von der Messingoberfläche reflektiert und nicht absorbiert wird, was zu einer weniger effizienten Schneidleistung führt. Darüber hinaus kann der Laserstrahl beim Schneiden von Messing divergieren, was zu einem breiteren Schnitt als erwartet führt. Möglicherweise muss die Leistung und Frequenz des Lasers angepasst oder eine spezielle Optik verwendet werden, um den Schneidprozess zu optimieren.

- Gratbildung: Unter Gratbildung versteht man unerwünschte erhabene Kanten oder Unebenheiten, die entlang einer Schnittkante auftreten können. Beim Laserschneiden von Messing kommt es relativ häufig zu Graten. Grate können durch Faktoren wie schlechte Fokussierung, zu schnelles Schneiden oder die Bildung von geschmolzenem Material entlang des Schnitts verursacht werden. Um die Gratbildung zu minimieren, ist die Optimierung der Laserparameter, der Gasauswahl und des richtigen Düsendesigns von entscheidender Bedeutung.

- Schlacke und Schlackebildung: Beim Laserschneiden kann sich entlang der Schnittkante geschmolzenes Metall ansammeln, was zur Bildung von Schlacke oder Krätze führen kann. Schlacke ist ein verfestigter Rückstand, der an Schnittkanten haftet und das gewünschte Finish beeinträchtigt. Schlacke ist das geschmolzene Metall, das am Boden des Werkstücks erstarrt. Diese Nebenprodukte können die Schnittqualität beeinträchtigen und erfordern möglicherweise eine zusätzliche Reinigung oder Nachbearbeitung.

- Einschränkungen bei der Materialstärke: Beim Laserschneiden von Messing kann es zu Einschränkungen in der Dicke kommen. Die Leistung und der Fokus des Lasers können die maximale Messingdicke bestimmen, die effektiv geschnitten werden kann. Dickere Messingbleche erfordern möglicherweise mehrere Schnitte oder die Suche nach alternativen Schneidmethoden.

- Fokus und Ausrichtung: Das Erreichen der richtigen Fokussierung und Ausrichtung des Laserstrahls erleichtert präzises Schneiden. Jede Fehlausrichtung oder falsche Fokussierung kann zu ungleichmäßigen oder weniger genauen Schnitten führen und die Gesamtqualität des fertigen Teils beeinträchtigen.

- Wärmeeinflusszone (HAZ): Die vom Laserstrahl erzeugte starke Hitze erzeugt eine Wärmeeinflusszone um die Messingschnittkante. Die thermischen Veränderungen, denen dieser Bereich ausgesetzt ist, können Materialeigenschaften wie Härte und Duktilität beeinflussen. In manchen Fällen kann es zu einer Versprödung der Wärmeeinflusszone kommen, was bei mechanischer Beanspruchung des Messingbauteils zum Problem werden kann.

- Wärmeleitfähigkeit: Messing hat eine hohe Wärmeleitfähigkeit, was bedeutet, dass es Wärme schnell ableitet. Während dies für einige Anwendungen von Vorteil sein kann, kann es beim Laserschneiden auch zu Herausforderungen führen. Eine hohe Wärmeleitfähigkeit kann zu einer übermäßigen Wärmeableitung führen, was zu langsameren oder weniger präzisen Schnitten führt.

- Optimierung von Laserleistung und -geschwindigkeit: Um saubere und präzise Messingschnitte zu erzielen, ist es entscheidend, das richtige Gleichgewicht zwischen Laserleistung und Schnittgeschwindigkeit zu finden. Wenn die Laserleistung zu hoch oder die Schnittgeschwindigkeit zu langsam ist, kann es zu übermäßigem Schmelzen oder Verbrennen kommen, was zu einer schlechten Schnittqualität und einer möglichen Materialverformung führen kann. Im Gegenteil, eine unzureichende Laserleistung oder eine hohe Schnittgeschwindigkeit können zu einem unvollständigen Schnitt führen.

Für ein erfolgreiches Laserschneiden von Messing müssen mehrere Schlüsselelemente berücksichtigt und optimiert werden. Folgende Faktoren tragen zu einem erfolgreichen Ergebnis bei:

- Laserparameter: Laserleistung und Parameter wie Impulsdauer, Frequenz und Strahlmuster müssen für das Schneiden von Messing optimiert werden. Aufgrund seiner hohen Wärmeleitfähigkeit und seines Reflexionsvermögens erfordert Messing typischerweise eine höhere Laserleistung als andere Materialien. Das Finden des richtigen Gleichgewichts zwischen Leistung und Schnittgeschwindigkeit trägt dazu bei, einen sauberen und effizienten Schnitt zu erzielen.

- Fokus und Strahlqualität: Die richtige Fokussierung des Laserstrahls trägt zu präzisen und gleichmäßigen Schnitten bei. Der Laserstrahl sollte eng auf die Schnittfläche fokussiert sein, um eine maximale Energiekonzentration und einen effizienten Materialabtrag zu gewährleisten. Für Messing müssen möglicherweise spezielle Optiken entwickelt werden, um Reflexionen zu minimieren und die Energieabsorption zu optimieren. Diese Optik kann dazu beitragen, die Herausforderungen zu lindern, die das hohe Reflexionsvermögen von Messing mit sich bringt, und ein effizientes und präzises Schneiden zu gewährleisten.

- Auswahl des Hilfsgases: Beim Laserschneiden werden Hilfsgase verwendet, um geschmolzenes Material zu entfernen und Oxidation zu verhindern. Als Hilfsgas wird bei Messing meist ein Inertgas wie Stickstoff oder Argon verwendet. Diese Gase tragen dazu bei, eine schützende Umgebung zu schaffen, die Oxidation zu reduzieren und den Schneidprozess zu verbessern. Die Wahl des Hilfsgases und seine Durchflussrate sollten optimiert werden, um die besten Ergebnisse für das spezifische zu schneidende Messingmaterial zu erzielen.

- Materialvorbereitung: Messing sollte vor dem Laserschneiden ordnungsgemäß vorbereitet werden, um die besten Ergebnisse zu erzielen. Dazu kann die Reinigung der Oberfläche zur Entfernung von Verunreinigungen, das Aufbringen einer Antireflexbeschichtung zur Minimierung von Reflexionen und die Sicherstellung einer sicheren Positionierung und Unterstützung des Materials während des Schneidens gehören, um Verformungen oder Fehlausrichtungen zu minimieren. Oberflächenreinigungstechniken wie Entfetten und Oberflächenpassivierung können eingesetzt werden, um die Schnittqualität zu verbessern und Probleme durch Oberflächenverunreinigungen zu verhindern.

- Maschinenwartung und -kalibrierung: Regelmäßige Wartung und Kalibrierung Ihrer Laserschneidmaschine tragen zu einem konsistenten und erfolgreichen Messingschneiden bei. Dazu gehört, die Optik sauber zu halten, die Strahlausrichtung zu überprüfen und anzupassen, sicherzustellen, dass die Luftstromsysteme ordnungsgemäß funktionieren, und die Gesamtleistung der Maschine zu überwachen.

- Nachschneiden: Nach dem Laserschneiden kann ein Nachschneiden erforderlich sein, um Grate, scharfe Kanten oder Oberflächenfehler zu entfernen. Hierzu können Techniken wie Entgraten, Schleifen oder Polieren erforderlich sein, um das gewünschte Finish und die gewünschte Qualität der Schnittkante zu erzielen.

- Vorrichtungen und Werkstückstützen: Die richtige Werkstückhaltung und -unterstützung trägt dazu bei, dass Ihr Werkstück während des Laserschneidens stabil bleibt. Aufgrund der hohen Temperaturen beim Laserschneiden kann sich Messing thermisch ausdehnen und verziehen. Daher ist es wichtig, das Material sicher an Ort und Stelle zu halten, um Verformungen oder Fehlausrichtungen während des Schneidvorgangs zu verhindern. Durch die Verwendung der richtigen Vorrichtungen, Vorrichtungen oder Vorrichtungen kann sichergestellt werden, dass das Werkstück stabil und richtig positioniert bleibt.

- Überlegungen zu Schnittpfad und Design: Planen Sie Schnittpfade sorgfältig, um die Effizienz zu optimieren und unnötige Bewegungen zu minimieren. Berücksichtigen Sie Faktoren wie die Verschachtelung der Teile, die Vermeidung übermäßiger Richtungsänderungen und die Minimierung der Verfahrwege, um die Schnittzeit zu verkürzen und den Materialverbrauch zu optimieren.

Nein, eine langsamere Schnittgeschwindigkeit macht das Schneiden von Messing nicht unbedingt einfacher. Bei einem Laserschneider beeinflusst die Geschwindigkeit, mit der sich der Laser entlang der Schneidbahn bewegt, den Schneidprozess und die Schnittqualität. Es ist jedoch wichtig zu beachten, dass die optimale Schnittgeschwindigkeit für Messing abhängig von Faktoren wie Materialstärke, Laserleistung und spezifischen Anforderungen der Anwendung variieren kann. Während langsamere Schnittgeschwindigkeiten für bestimmte Materialien, wie z. B. dickere Metalle, manchmal von Vorteil sind, machen langsamere Geschwindigkeiten beim Schneiden von Messing den Prozess nicht unbedingt einfacher. Tatsächlich bringt das Schneiden von Messing bei sehr niedrigen Geschwindigkeiten mehrere Herausforderungen und potenzielle Probleme mit sich:

- Erhöhte Wärmeeinflusszone (HAZ): Die Wärmeeinflusszone ist der Bereich um den Schnitt herum, der von der Hitze des Lasers beeinflusst wird. Beim Schneiden von Messing mit langsameren Geschwindigkeiten kann eine längere Einwirkung des Lasers zu einer Erweiterung der WEZ führen. Dies führt zu einer erhöhten Wärmediffusion, thermischen Spannungen und einer möglichen Verformung oder Verwerfung des Materials.

- Überschmelzen: Zu langsames Schneiden von Messing kann dazu führen, dass das Material ausbrennt. Anstatt sauber durch Messing zu schneiden, lässt der Laser das Material schmelzen und erzeugt einen breiteren Schnitt. Dies kann zu ungenauen Schnitten, verminderter Schnittqualität und potenziellen Problemen mit der Maßhaltigkeit führen.

- Erhöhte Oxidation: Wenn Messing Luft oder hohen Temperaturen ausgesetzt wird, kann sich leicht eine Oxidschicht bilden. Das Schneiden von Messing bei langsameren Geschwindigkeiten führt zu einer längeren Einwirkung des Lasers und erhöht die Oxidationsgefahr. Oxidschichten können den Schneidprozess negativ beeinflussen, indem sie die Laserenergieabsorption verringern, was zu unvollständigen oder langsameren Schnitten führt.

- Längere Schnittzeit: Langsamere Schnittgeschwindigkeiten führen natürlich zu längeren Schnittzeiten. Dies kann ein Nachteil sein, wenn eine hohe Produktivität erforderlich ist. Wenn Effizienz oberste Priorität hat, ist es entscheidend, das optimale Gleichgewicht zwischen Schnittgeschwindigkeit und Qualität zu finden.

- Wärmestau: Messing hat eine hohe Wärmeleitfähigkeit, was bedeutet, dass es Wärme schnell ableitet. Beim Schneiden mit langsameren Geschwindigkeiten kann es zu einem Hitzestau im Material kommen, der vom Laser erzeugt wird. Eine übermäßige Hitzeentwicklung kann zu unerwünschten Effekten wie örtlichem Aufschmelzen, erneuten Gussschichten oder Gratbildung führen, insbesondere wenn die Laserleistung nicht richtig eingestellt ist.

Beim Laserschneiden von Messing spielt die Wahl des Hilfsgases eine entscheidende Rolle für die Erzielung bester Schneidergebnisse. Das Hilfsgas hilft dabei, geschmolzenes Metall und Rückstände aus der Schneidzone zu blasen, was Vorteile wie eine verbesserte Schnittqualität, eine geringere Oxidation und eine allgemeine Prozesseffizienz bietet. Die beiden am häufigsten verwendeten Hilfsgase zum Laserschneiden von Messing sind Stickstoff und Druckluft. Hier sind die Details für jede Option:

- Stickstoff (N2): Da Stickstoff ein Inertgas ist, wird es häufig zum Laserschneiden von Messing verwendet. Stickstoff wird normalerweise in gasförmiger Form von einer speziellen Quelle oder einem Stickstoffgenerator geliefert. Es hat folgende Vorteile:

- Reduzierte Oxidation: Stickstoff erzeugt eine inerte Atmosphäre um den Schnittbereich herum und trägt so dazu bei, die Oxidation des Messings zu minimieren. Dies ist besonders wichtig, da Messing bei Einwirkung von Luft oder hohen Temperaturen leicht eine Oxidschicht bildet. Durch die Reduzierung der Oxidation wird die Qualität der Schnittkante verbessert und der Bedarf an Reinigung oder Oxidentfernung nach dem Schnitt verringert.

- Verbesserte Schnittqualität: Stickstoff trägt zur Aufrechterhaltung eines stabilen Schneidprozesses bei, indem er Reaktionen mit geschmolzenem Material verhindert, was zu saubereren, glatteren Schnitten führt. Es hilft, eine übermäßige Gratbildung, das Anhaften von geschmolzenem Material und andere Probleme zu verhindern, die durch Oxidation oder Wechselwirkung mit Sauerstoff entstehen können.

- Verbesserte Prozesskontrolle: Stickstoff verfügt über konsistente und vorhersehbare Eigenschaften, die die Kontrolle des Schneidprozesses erleichtern. Es ermöglicht eine präzise Einstellung des Hilfsgasflusses und -drucks zur Optimierung der Schneidleistung.

- Erhöhte Schnittgeschwindigkeit: Aufgrund der hohen Wärmeleitfähigkeit von Stickstoff kann die Schnittgeschwindigkeit von Messing erhöht werden. Es absorbiert und leitet Wärme effizient ab und ermöglicht so einen schnelleren Materialabtrag und höhere Verarbeitungsgeschwindigkeiten.

- Kompatibilität mit reflektierenden Oberflächen: Messing hat ein relativ hohes Reflexionsvermögen und Stickstoff wird durch Reflexion weniger beeinträchtigt als andere Gase wie Sauerstoff oder Druckluft. Dies macht Stickstoff zu einer geeigneten Wahl für das Laserschneiden von reflektierenden Materialien wie Messing.

- Druckluft: Druckluft kann auch als Hilfsgas beim Schneiden von Messing verwendet werden. Obwohl es nicht so häufig verwendet wird wie Stickstoff, kann es in manchen Situationen eine leichter verfügbare und kostengünstigere Option sein. Weil Druckluft in den meisten Produktionsumgebungen leicht verfügbar ist, sofern sie ausreichend gefiltert und getrocknet wird, um Verunreinigungen und Feuchtigkeit zu entfernen. Hier einige Überlegungen:

- Erhöhtes Oxidationsrisiko: Druckluft enthält Sauerstoff, der beim Schneiden zu einer erhöhten Oxidation von Messing führen kann. Dies kann dazu führen, dass sich an den Schnittkanten eine Oxidschicht bildet, die nach dem Schnitt zusätzliche Reinigungs- oder Oxidentfernungsschritte erfordert.

- Reduzierte Schnittqualität: Druckluft kann im Vergleich zu Stickstoff zu einer leichten Verschlechterung der Schnittqualität führen. Das Vorhandensein von Sauerstoff in der Druckluft führt zu einer etwas raueren Schnittoberfläche, erhöhter Gratbildung und einer erhöhten Wahrscheinlichkeit von Neugussschichten.

- Für dickere Materialien: Druckluft eignet sich möglicherweise besser für dickere Messingmaterialien, bei denen Oxidation weniger ein Problem darstellt. Der erhöhte Sauerstoffgehalt kann die Verbrennung des geschmolzenen Materials unterstützen und so eine bessere Entfernung von Rückständen beim Schneiden begünstigen.

Holen Sie sich Laserlösungen

Wir können das Design nach Ihren Wünschen anpassen. Sie müssen uns nur Ihre Anforderungen mitteilen und unsere Ingenieure liefern Ihnen in kürzester Zeit schlüsselfertige Lösungen. Unsere Preise für Lasergeräte sind sehr wettbewerbsfähig, bitte kontaktieren Sie uns für ein kostenloses Angebot. Wenn Sie andere Dienstleistungen im Zusammenhang mit Lasergeräten benötigen, können Sie sich auch an uns wenden.