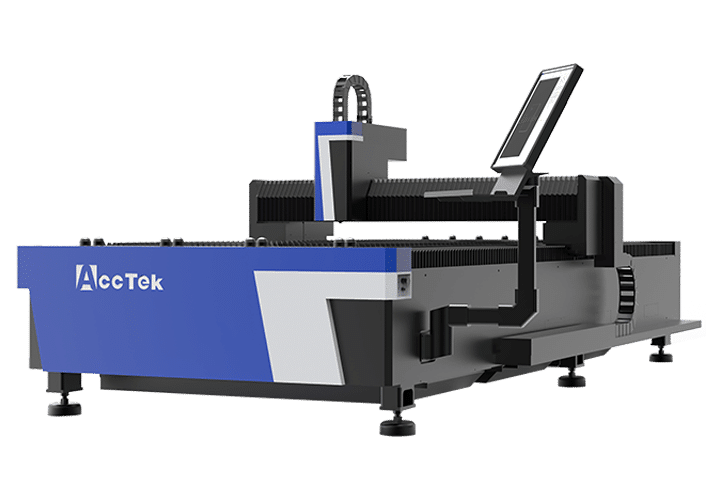

Laserschneidmaschine für Messingbleche

- Marke: AccTek Laser

- Lasertyp: Faserlaser

- Preisspanne: $13.600 - $300.000

- Schnittbereich: 1300*2500mm, 1500*3000mm, 1500*4000mm, 2000*4000mm, 2500*6000mm, 2500*12000mm

- Schnittgeschwindigkeit: 0-40000 mm/min

- Unterstützte Grafikformate: AI, BMP, Dst, Dwg, DXF, DXP, LAS, PLT

- Kühlmodus: Wasserkühlung

- Steuerungssoftware: Cypcut, Au3tech

- Laserquellenmarke: Raycus, Max, IPG, Reci, JPT

- Laserkopfmarke: Raytools, Au3tech, Precitec

- Servomotormarke: Yaskawa, Delta

- Führungsschiene Marke: HIWIN

- Garantie: 2 Jahre

Ausstattungsmerkmale

Faserlaser-Generator

Die Maschine verwendet hochwertige Faserlasergeneratoren weltbekannter Marken (Raycus, Max, IPG, Reci, JPT). Es ist bekannt für seine hervorragende Strahlqualität, Energieeffizienz und lange Lebensdauer. Der Faserlasergenerator ist in einem robusten Gehäuse untergebracht, das auch in rauen Industrieumgebungen einen stabilen und zuverlässigen Betrieb gewährleistet.

Robuster Schneidkörper

Die innere Struktur des Gehäuses ist aus mehreren rechteckigen Rohren verschweißt, und im Inneren des Gehäuses befinden sich verstärkte rechteckige Rohre, um die Festigkeit und Stabilität des Gehäuses zu erhöhen. Die solide Bettstruktur erhöht nicht nur die Stabilität der Führungsschiene, sondern verhindert auch wirksam die Verformung des Körpers. Die Lebensdauer des Körpers beträgt bis zu 25 Jahre.

Hochwertiger Laserschneidkopf

Der Laserschneidkopf ist mit einem hochwertigen Fokussierspiegel ausgestattet, der automatisch eingestellt werden kann, um die Fokusposition des Laserstrahls präzise zu steuern. Der Laserschneidkopf ist außerdem mit einem fortschrittlichen kapazitiven Höhenerkennungssystem ausgestattet, das den Abstand zwischen dem Schneidkopf und der Materialoberfläche in Echtzeit genau messen kann und so eine gleichbleibende Schnittqualität auch auf unebenen Oberflächen gewährleistet.

Freundliches CNC-Steuerungssystem

Die Maschine wird von einem benutzerfreundlichen CNC-System gesteuert, das einfach zur Steuerung des Schneidvorgangs programmiert werden kann. Das CNC-System bietet eine Vielzahl von Schneidparametern, die je nach zu schneidendem Material eingestellt werden können, darunter Laserleistung, Schnittgeschwindigkeit und Schneidgasdruck. Es bietet außerdem erweiterte Funktionen wie automatische Verschachtelung, Import-/Exportpositionierung und Schnittwinkelsteuerung zur Optimierung der Schnittergebnisse.

Hilfsgassystem

Unsere Laserschneidmaschinen sind mit einem professionellen Hilfsgassystem zur Verbesserung der Schnittqualität und -effizienz ausgestattet. Häufig verwendete Hilfsgase sind Stickstoff, Sauerstoff und Druckluft. Gas wird durch die Schneidkopfdüsen geleitet, um geschmolzenes Material wegzublasen und einen sauberen Schnitt zu erzeugen.

Abgassystem

Beim Laserschneiden entstehen Rauch und kleine Partikel. Das leistungsstarke Absaugsystem kann den beim Laserschneiden entstehenden Rauch, Staub und Partikel entfernen. Es trägt zur Aufrechterhaltung einer sauberen Arbeitsumgebung bei und schützt Maschinen und Bediener vor potenziell schädlichen Emissionen.

Sicherheitsfunktionen

Die Faserlaserschneidmaschine ist mit mehreren Sicherheitsmaßnahmen ausgestattet, um einen sicheren Betrieb zu gewährleisten. Es verfügt über ein Rauchabzugssystem, das den beim Schneidvorgang entstehenden Rauch und Partikel effektiv entfernen, den Bediener schützen und eine saubere Arbeitsumgebung aufrechterhalten kann. Sie können je nach Bedarf auch einen vollständig geschlossenen Schneidbereich hinzufügen, der mit einer Sicherheitsverriegelung ausgestattet ist, die das Betreten des Schneidbereichs während des Betriebs wirksam verhindern kann.

Kühlsystem

Zur Kühlung des Lasergenerators und anderer wärmeerzeugender Komponenten nutzt die Maschine ein hochwertiges Kühlsystem. Beim Laserschneiden entsteht viel Wärme und das Kühlsystem trägt dazu bei, eine stabile Betriebstemperatur aufrechtzuerhalten, eine Überhitzung der Maschine zu verhindern und eine konstante Schneidleistung sicherzustellen. Darüber hinaus kann ein gut funktionierendes Kühlsystem die Lebensdauer der Maschine verlängern.

Technische Spezifikationen

| Modell | AKJ-1325 | AKJ-1530 | AKJ-1545 | AKJ-2040 | AKJ-2560 |

|---|---|---|---|---|---|

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1kw-30kw | ||||

| Lasergenerator | Reci/Raycus/IPG | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Schnittparameter

| Laserleistung | Extremes Schneiden | Sauberes Schneiden | 1000W | 3mm | 2mm |

|---|---|---|

| 1500W | 4mm | 3mm |

| 2000W | 6mm | 4mm |

| 3000W | 8mm | 6mm |

| 4000W | 10mm | 8mm |

| 6000W | 12mm | 10mm |

| 8000W | 16mm | 14mm |

| 10000W | 16mm | 14mm |

| 12000 W | 16mm | 14mm |

| 15000 W | 20mm | 18mm |

| 20000 W | 20mm | 18mm |

| 30000 W | 20mm | 18mm |

| 40000 W | 20mm | 18mm |

- In den Schnittdaten beträgt der Kerndurchmesser der Laserausgangsfaser 50 Mikrometer;

- Die Schnittdaten übernehmen den Raytool-Schneidkopf mit einem optischen Verhältnis von 100/125 (Brennweite der Kollimations-/Fokuslinse);

- Schneidhilfsgas: flüssiger Stickstoff (Reinheit 99,99%) flüssiger Stickstoff (Reinheit 99,999%);

- Der Luftdruck in diesen Schnittdaten bezieht sich speziell auf den Überwachungsluftdruck am Schneidkopf;

- Aufgrund von Unterschieden in der Gerätekonfiguration und im Schneidprozess (Werkzeugmaschine, Wasserkühlung, Umgebung, Schneiddüse, Gasdruck usw.), die von verschiedenen Kunden verwendet werden, dienen diese Daten nur als Referenz.

- Die von AccTek Laser hergestellte Laserschneidmaschine für Messingbleche folgt grundsätzlich diesen Parametern.

Maschinenanwendung

Auswahl der Ausrüstung

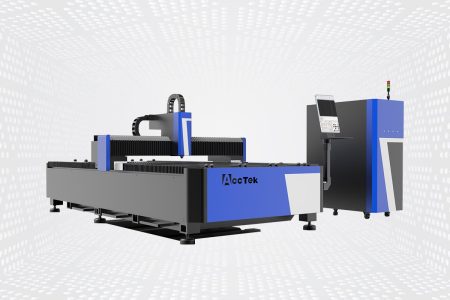

AKJ-F1 Faserlaser-Schneidemaschine

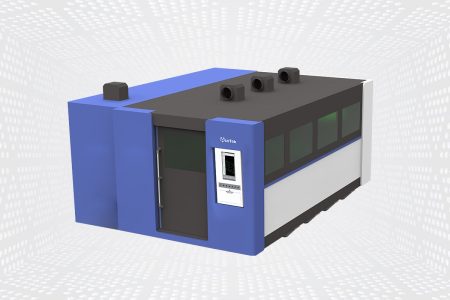

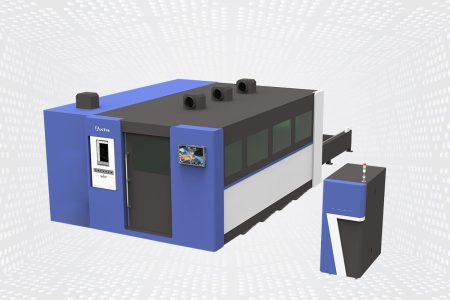

AKJ-F2 Faserlaser-Schneidemaschine

AKJ-F3 Faserlaser-Schneidemaschine

AKJ-FB Faserlaser-Schneidemaschine

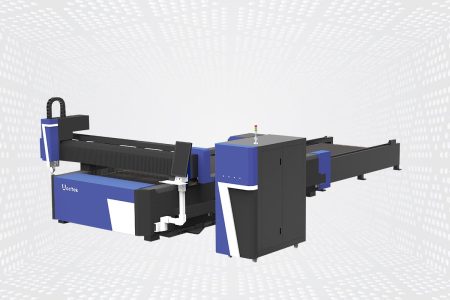

AKJ-FCB Faserlaser-Schneidemaschine

AKJ-FC Faserlaser-Schneidemaschine

Warum AccTek wählen?

Unübertroffene Präzision

Unsere Messing-Laserschneidmaschinen sind mit modernster Technologie ausgestattet, um ein Höchstmaß an Präzision und Genauigkeit zu gewährleisten. Mit hochwertiger Optik und einem fortschrittlichen Steuerungssystem sorgt es für präzise und komplizierte Schnitte, sodass Sie die kompliziertesten Designs mit tadelloser Präzision realisieren können.

Vielseitigkeit und Anpassungsfähigkeit

Unsere Messing-Laserschneidmaschinen sind für eine Vielzahl von Anwendungen und Materialien ausgelegt, darunter auch Messing in verschiedenen Stärken. Ob Sie dünne oder dicke Messingbleche bearbeiten, unsere Laserschneidmaschinen können Ihre Anforderungen problemlos erfüllen. Ganz gleich, ob Sie komplizierte Dekorationskomponenten oder Präzisionsteile herstellen müssen, unsere Maschinen bieten Ihnen die Vielseitigkeit, die Sie für die Bewältigung unterschiedlicher Projekte benötigen.

Ausgezeichnete Effizienz

Wir wissen, wie wichtig es ist, die Produktivität zu maximieren, ohne Kompromisse bei der Qualität einzugehen. Unsere Laserschneidmaschinen für Messing sind auf einen effizienten Betrieb ausgelegt und schneiden mit hoher Geschwindigkeit, um die Produktionszeit deutlich zu verkürzen. Das bedeutet, dass Sie in kürzerer Zeit mehr erledigen und so Ihre Gesamtproduktivität steigern können. Maximieren Sie Ihren Output und bleiben Sie der Konkurrenz einen Schritt voraus.

Zuverlässigkeit und Support

In unserem Unternehmen steht die Kundenzufriedenheit an erster Stelle. Wir sind bestrebt, zuverlässige und robuste Messing-Laserschneidmaschinen anzubieten, auf die Sie sich verlassen können. Unser Expertenteam unterstützt Sie gerne mit Schulungen, Wartung und technischem Support, damit Ihre Maschinen während ihrer gesamten Nutzungsdauer mit Höchstleistung laufen.

Oft gefragt Fragen

- Wärmeeinflusszone (HAZ): Laserschneiden erzeugt Wärme und Messing ist ein wärmeleitendes Material. Durch die vom Laser erzeugte Hitze kann es zu einer Wärmeeinflusszone an der Schnittkante kommen. Die Größe der Wärmeeinflusszone hängt von Faktoren wie Laserleistung, Schnittgeschwindigkeit und Materialstärke ab. Höhere Leistung und langsamere Schnittgeschwindigkeiten führen tendenziell zu einer größeren Wärmeeinflusszone. Die Wärmeeinflusszone beeinflusst die mechanischen Eigenschaften des Messings in der Nähe der Schnittkante, wie z. B. Härte und Duktilität. Durch die Minimierung der Wärmeeinflusszone bleibt die Integrität des Messings erhalten.

- Glätte und Sauberkeit: Durch Laserschneiden können glatte und präzise Schnittkanten auf Messing erzeugt werden, insbesondere wenn ein hochwertiges Lasersystem verwendet wird. Der Laserstrahl schmilzt und verdampft das Material und erzeugt relativ saubere und glatte Kanten. Allerdings können bestimmte Faktoren, wie zum Beispiel das verwendete Hilfsgas, die Sauberkeit und Glätte der Schnittkante beeinträchtigen. Als Hilfsgas wird häufig Sauerstoff oder Stickstoff verwendet, der eine bessere Kantenqualität als Stickstoff erzeugt, jedoch eine etwas rauere Oberfläche aufweist.

- Oxidation und Verfärbung: Messing enthält Kupfer, das bei hohen Temperaturen leicht oxidiert. Beim Laserschneiden von Messing kann es aufgrund der Einwirkung von Hitze und Luft zu Oxidation und Verfärbungen entlang der Schnittkanten kommen. Dieser Effekt ist stärker ausgeprägt, wenn beim Schneidvorgang zu viel Wärme entsteht. Durch die Verwendung des richtigen Hilfsgases und die Optimierung der Laserparameter kann die Oxidation minimiert und die ursprüngliche Farbe des Messings erhalten bleiben. Darüber hinaus können Nachbearbeitungsschritte wie Reinigen, Polieren oder Aufbringen von Schutzbeschichtungen erforderlich sein, um Oxidation und Verfärbungen zu bekämpfen.

- Grate und Schaum: Beim Laserschneiden können manchmal kleine Grate oder Schlacken an der Schnittkante entstehen, insbesondere wenn die Laserleistung oder Schnittgeschwindigkeit nicht richtig optimiert ist. Grate sind unerwünschte Vorsprünge am Rand eines Schnitts, während Schlacke das geschmolzene und erstarrte Material am Boden des Schnitts ist. Das Vorhandensein von Graten und Schlacken kann durch die richtige Laserstrahlfokussierung, Schnittgeschwindigkeit und unterstützende Gasauswahl minimiert werden. Darüber hinaus können sekundäre Prozesse wie Entgraten oder Kantenvorbereitung erforderlich sein, um diese Mängel zu beseitigen oder zu verbessern.

- Präzision und Genauigkeit: Das Laserschneiden bietet hohe Präzision und Genauigkeit und ermöglicht komplizierte Schnitte und Designs. Allerdings können Faktoren wie der Fokus des Laserstrahls, die Schnittgeschwindigkeit und die Bewegungssteuerung der Maschine die Gesamtqualität und Präzision der Schnittkante beeinflussen.

- Schnittfugenbreite: Die Breite des Laserstrahls bestimmt die Schnittfuge, die Breite des beim Schneidvorgang entfernten Materials. Beim Laserschneiden entstehen schmale Schnitte, typischerweise im Bereich von einigen hundert Mikrometern. Schwankungen der Laserschneidparameter können sich auf die Schnittfugenbreite und damit auf die Maßgenauigkeit des Schnitts auswirken und erfordern möglicherweise Anpassungen, um präzise Schnitte zu erzielen. Darüber hinaus kann eine ordnungsgemäße Kalibrierung und Fokuseinstellung dazu beitragen, die gewünschte Schnittbreite zu erreichen.

- Oberflächenqualität: Das Laserschneiden hinterlässt eine charakteristische Rauheit auf der Schnittfläche, die als Laserstreifen bezeichnet wird. Das Aussehen dieser Streifen kann je nach Laserparametern, Bewegungssteuerung und Laserstrahlqualität variieren. Bei Bedarf können Nachbearbeitungstechniken wie Polieren oder Schleifen zur Verbesserung der Oberflächenbeschaffenheit eingesetzt werden.

- Dekorative und architektonische Elemente: Lasergeschnittenes Messing wird häufig zur Herstellung komplizierter Muster, Designs und dekorativer Elemente für architektonische Zwecke verwendet. Es kann zur Dekoration von Fassaden, Wandpaneelen, Beschilderungen, Gittern und Kunstinstallationen verwendet werden und verleiht Gebäuden und Innenräumen einen Hauch von Eleganz und Einzigartigkeit.

- Schmuck und Modeaccessoires: Messing ist ein beliebtes Material in der Schmuckherstellung. Das Laserschneiden ermöglicht präzise und komplizierte Designs in Messingschmuck, einschließlich der Herstellung von Anhängern, Ohrringen, Armbändern und anderen Accessoires für einen einzigartigen und eleganten Look. Es können komplizierte Muster, filigrane Arbeiten und personalisierte Designs erstellt werden.

- Elektrische und elektronische Komponenten: Messing ist ein ausgezeichneter Stromleiter und wird häufig in elektronischen Anwendungen verwendet. Mithilfe des Laserschneidens können kundenspezifische Baugruppen, Steckverbinder, Abschirmungen und andere Teile für die Elektronikfertigung hergestellt werden. Die Präzision und Genauigkeit des Laserschneidens gewährleistet den richtigen Sitz und die Funktion dieser Komponenten in verschiedenen elektronischen Geräten und Systemen.

- Präzisionstechnik: Das Laserschneiden von Messing findet Anwendung in der Präzisionstechnik, in der komplexe Teile mit engen Toleranzen benötigt werden. Mit dem Laserschneiden können kleine mechanische Teile wie Zahnräder, Lager, Buchsen usw. hergestellt werden. Die Maßgenauigkeit und das saubere Schneiden der Lasertechnologie können dazu beitragen, die Qualität und Zuverlässigkeit dieser Teile zu verbessern.

- Automobil- und Luft- und Raumfahrtanwendungen: Durch Laserschneiden hergestellte Messingkomponenten werden in der Automobil- und Luft- und Raumfahrtindustrie eingesetzt. Es kann zur Herstellung von Dichtungen, Dichtungen, Halterungen und verschiedenen anderen Teilen verwendet werden, die Haltbarkeit und Präzision erfordern.

- Wärmeeinflusszone (HAZ): Langsamere Schnittgeschwindigkeiten führen dazu, dass sich die Wärmeeinflusszone (HAZ) von Messing verbreitert. Die Wärme des Lasers hat mehr Zeit, sich auf das umgebende Material zu übertragen, was zu einer erhöhten Wärmediffusion führt und möglicherweise die Schnittqualität beeinträchtigt. Eine größere HAZ kann zu mehr unerwünschten Effekten wie erhöhter Materialverformung, Härteänderungen und möglicher Verfärbung der Schnittkanten führen.

- Schnittqualität: Messing hat im Vergleich zu anderen Metallen einen relativ niedrigen Schmelzpunkt und beim Laserschneiden ist ein kontrolliertes Verhältnis von Kraft und Geschwindigkeit erforderlich, um saubere und präzise Schnitte zu erzielen. Wenn die Schnittgeschwindigkeit zu langsam ist, kann die übermäßige Hitzeentwicklung dazu führen, dass das Messing schmilzt, anstatt vollständig zu verdampfen, was zu rauen Kanten, Graten oder Schlacken entlang des Schnitts führt.

- Produktivität und Effizienz: Langsamere Schnittgeschwindigkeiten verringern zwangsläufig die Produktivität des Laserschneidprozesses. Daher nimmt der Schnitt mehr Zeit in Anspruch, was in Szenarien, in denen Effizienz und Durchsatz wichtige Faktoren sind, möglicherweise nicht wünschenswert ist. Höhere Schnittgeschwindigkeiten tragen dazu bei, die Produktivität zu steigern und die Gesamtbearbeitungszeit zu verkürzen.

- Schmelzen und Neugießen: Wenn die Schnittgeschwindigkeit zu langsam ist, können die vom Laser erzeugten hohen Temperaturen zu einem übermäßigen Schmelzen des Messings führen, was zu Neugussmaterial an der Schnittkante führt. Die Eigenschaften des neu gegossenen Materials können vom ursprünglichen Messing abweichen, was sich negativ auf die Schnittqualität auswirkt.

- Materialstärke: Die Dicke des zu schneidenden Messings beeinflusst auch die optimale Schnittgeschwindigkeit. Dickeres Messing erfordert möglicherweise langsamere Schnittgeschwindigkeiten, um die richtige Schnitttiefe zu erreichen und einen qualitativ hochwertigen Schnitt zu gewährleisten. Andererseits können dünnere Messingbleche schneller geschnitten werden, ohne dass die Qualität darunter leidet.

- Reduzierte Oxidation: Messing neigt bei hohen Temperaturen zur Oxidation. Durch die Verwendung von Stickstoff als Hilfsgas beim Laserschneiden wird der Sauerstoff in der Schneidumgebung verdrängt, wodurch die Oxidation des Messings während des Schneidens minimiert wird. Dies wiederum gehört dazu, die ursprüngliche Farbe und das ursprüngliche Aussehen des Messings zu erhalten und seine Schönheit zu bewahren.

- Verbesserte Kantenqualität: Stickstoff sorgt für sauberere und glattere Schnittkanten als andere Gase wie Sauerstoff oder Druckluft. Durch den Einsatz von Stickstoff wird die Bildung von Krätze und Graten entlang der Schnittkante reduziert, was zu einer höheren Oberflächenqualität führt. Dies ist besonders wichtig für Anwendungen, die präzise und ästhetisch ansprechende Schnitte erfordern.

- Minimierte Wärmeeinflusszone (WAZ): Stickstoff hat beim Schneiden eine kühlende Wirkung und trägt so dazu bei, die Wärme beim Laserschneiden effektiver abzuleiten. Die Verwendung von Stickstoff als Hilfsgas trägt dazu bei, die Größe der Wärmeeinflusszone (HAZ) in Messing zu reduzieren, mögliche thermische Schäden zu minimieren und die strukturelle Integrität des Materials aufrechtzuerhalten.

- Verbesserte Prozessstabilität: Stickstoff ist ein Inertgas, was bedeutet, dass es nicht mit Messing oder dem Laserstrahl reagiert. Diese Trägheit trägt zu einem stabileren Schneidprozess bei, da sie das Risiko von Wechselwirkungen verringert, die die Schnittqualität oder die Maschinenleistung beeinträchtigen könnten. Stickstoff trägt außerdem dazu bei, eine gleichmäßige Schneidumgebung aufrechtzuerhalten und so zuverlässigere und wiederholbare Ergebnisse zu gewährleisten.

- Erhöhte Schnittgeschwindigkeit: Die Kühlwirkung von Stickstoff ermöglicht höhere Schnittgeschwindigkeiten im Vergleich zu Sauerstoff. Dadurch kann die Gesamtproduktivität und Effizienz des Laserschneidprozesses gesteigert werden.

- Laserleistung: Die Laserleistung sollte auf einen Wert eingestellt werden, der genügend Energie liefert, um das Messing zu schmelzen und zu verdampfen. Der Leistungsbedarf hängt von der Dicke des Messings und der gewünschten Schnittgeschwindigkeit ab. Höhere Leistungsstufen ermöglichen ein schnelleres Schneiden, aber zu viel Leistung kann zu übermäßigem Schmelzen oder Schäden am Material führen. Beachten Sie am besten die Richtlinien des Herstellers des Lasergenerators oder führen Sie einige Testschnitte durch, um die beste Leistungseinstellung zu ermitteln.

- Schnittgeschwindigkeit: Die Schnittgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der sich der Laser entlang der Schnittbahn bewegt. Die Schnittgeschwindigkeit sollte entsprechend der Messingdicke und der erforderlichen Präzision eingestellt werden. Höhere Schnittgeschwindigkeiten ermöglichen eine schnellere Produktion, können jedoch zu Einbußen bei der Schnittqualität führen, während langsamere Geschwindigkeiten zwar zu einer besseren Schnittqualität führen, aber länger dauern. Experimentieren Sie mit verschiedenen Schnittgeschwindigkeiten, um das Gleichgewicht zwischen Schnittqualität und Produktivität zu finden.

- Hilfsgas: Die Wahl des Hilfsgases kann den Schneidprozess erheblich beeinflussen. Stickstoff wird häufig zum Schneiden von Messing verwendet, da er dabei hilft, die Oxidation zu minimieren und die Wärmeeinflusszone zu reduzieren. Als Hilfsgas können auch Sauerstoff oder Druckluft verwendet werden. Die Auswahl hängt von der gewünschten Schnittqualität und der verfügbaren Ausrüstung ab. Es wird empfohlen, die Empfehlungen des Herstellers des Laserschneiders zu Hilfsgasen für das Schneiden von Messing zu beachten.

- Fokusposition: Die Fokusposition ist entscheidend für einen sauberen und präzisen Schnitt. Der Laserstrahl sollte richtig auf die Messingoberfläche fokussiert sein. Die beste Fokusposition hängt von der Dicke des Materials ab und trägt dazu bei, einen sauberen und präzisen Schnitt zu erzielen. Dies kann eine Feinabstimmung des Fokus mithilfe der Brennweite des Lasers oder eine Anpassung der Fokusposition durch Softwaresteuerung umfassen.

- Pulsfrequenz: Wenn Ihr Lasersystem eine Anpassung der Pulsfrequenz ermöglicht, kann es für das Schneiden von Messing optimiert werden. Die Pulsfrequenz bestimmt die Anzahl der Laserpulse pro Sekunde. Eine höhere Frequenz kann die Schneideffizienz verbessern, eine zu hohe Frequenz kann jedoch zu einer übermäßigen Wärmeentwicklung führen. Experimentieren Sie mit verschiedenen Pulsfrequenzen, um eine Einstellung zu finden, die die gewünschte Schnittqualität und Effizienz bietet.

- Fokus und Strahlqualität: Durch die Gewährleistung der richtigen Fokussierung des Laserstrahls können präzise Schnitte erzielt werden. Der Fokus sollte entsprechend der Dicke des Messings und der Art der verwendeten Linse angepasst werden. Darüber hinaus trägt ein hochwertiger Laserstrahl mit guter Strahlqualität dazu bei, sauberere und genauere Schnitte zu erzielen.