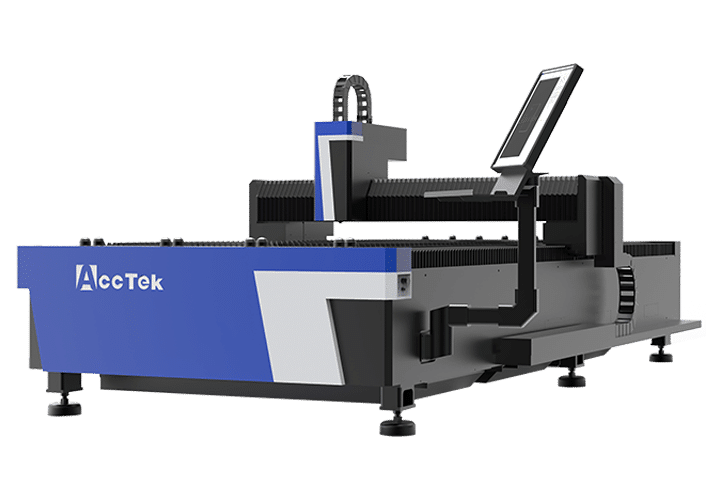

Laserschneidmaschine für Messingplatten

- Marke: AccTek Laser

- Lasertyp: Faserlaser

- Preisspanne: $13.600 - $300.000

- Schnittbereich: 1300*2500mm, 1500*3000mm, 1500*4000mm, 2000*4000mm, 2500*6000mm, 2500*12000mm

- Schnittgeschwindigkeit: 0-40000 mm/min

- Unterstützte Grafikformate: AI, BMP, Dst, Dwg, DXF, DXP, LAS, PLT

- Kühlmodus: Wasserkühlung

- Steuerungssoftware: Cypcut, Au3tech

- Laserquellenmarke: Raycus, Max, IPG, Reci, JPT

- Laserkopfmarke: Raytools, Au3tech, Precitec

- Servomotormarke: Yaskawa, Delta

- Führungsschiene Marke: HIWIN

- Garantie: 2 Jahre

Ausstattungsmerkmale

Faserlaser-Generator

Die Maschine verwendet hochwertige Faserlasergeneratoren weltbekannter Marken (Raycus, Max, IPG, Reci, JPT). Es ist bekannt für seine hervorragende Strahlqualität, Energieeffizienz und lange Lebensdauer. Der Faserlasergenerator ist in einem robusten Gehäuse untergebracht, das auch in rauen Industrieumgebungen einen stabilen und zuverlässigen Betrieb gewährleistet.

Robuster Schneidkörper

Die innere Struktur des Gehäuses ist aus mehreren rechteckigen Rohren verschweißt, und im Inneren des Gehäuses befinden sich verstärkte rechteckige Rohre, um die Festigkeit und Stabilität des Gehäuses zu erhöhen. Die solide Bettstruktur erhöht nicht nur die Stabilität der Führungsschiene, sondern verhindert auch wirksam die Verformung des Körpers. Die Lebensdauer des Körpers beträgt bis zu 25 Jahre.

Hochwertiger Laserschneidkopf

Der Laserschneidkopf ist mit einem hochwertigen Fokussierspiegel ausgestattet, der automatisch eingestellt werden kann, um die Fokusposition des Laserstrahls präzise zu steuern. Der Laserschneidkopf ist außerdem mit einem fortschrittlichen kapazitiven Höhenerkennungssystem ausgestattet, das den Abstand zwischen dem Schneidkopf und der Materialoberfläche in Echtzeit genau messen kann und so eine gleichbleibende Schnittqualität auch auf unebenen Oberflächen gewährleistet.

Freundliches CNC-Steuerungssystem

Die Maschine wird von einem benutzerfreundlichen CNC-System gesteuert, das einfach zur Steuerung des Schneidvorgangs programmiert werden kann. Das CNC-System bietet eine Vielzahl von Schneidparametern, die je nach zu schneidendem Material eingestellt werden können, darunter Laserleistung, Schnittgeschwindigkeit und Schneidgasdruck. Es bietet außerdem erweiterte Funktionen wie automatische Verschachtelung, Import-/Exportpositionierung und Schnittwinkelsteuerung zur Optimierung der Schnittergebnisse.

Hilfsgassystem

Unsere Laserschneidmaschinen sind mit einem professionellen Hilfsgassystem zur Verbesserung der Schnittqualität und -effizienz ausgestattet. Häufig verwendete Hilfsgase sind Stickstoff, Sauerstoff und Druckluft. Gas wird durch die Schneidkopfdüsen geleitet, um geschmolzenes Material wegzublasen und einen sauberen Schnitt zu erzeugen.

Abgassystem

Beim Laserschneiden entstehen Rauch und kleine Partikel. Das leistungsstarke Absaugsystem kann den beim Laserschneiden entstehenden Rauch, Staub und Partikel entfernen. Es trägt zur Aufrechterhaltung einer sauberen Arbeitsumgebung bei und schützt Maschinen und Bediener vor potenziell schädlichen Emissionen.

Sicherheitsfunktionen

Die Faserlaserschneidmaschine ist mit mehreren Sicherheitsmaßnahmen ausgestattet, um einen sicheren Betrieb zu gewährleisten. Es verfügt über ein Rauchabzugssystem, das den beim Schneidvorgang entstehenden Rauch und Partikel effektiv entfernen, den Bediener schützen und eine saubere Arbeitsumgebung aufrechterhalten kann. Sie können je nach Bedarf auch einen vollständig geschlossenen Schneidbereich hinzufügen, der mit einer Sicherheitsverriegelung ausgestattet ist, die das Betreten des Schneidbereichs während des Betriebs wirksam verhindern kann.

Kühlsystem

Zur Kühlung des Lasergenerators und anderer wärmeerzeugender Komponenten nutzt die Maschine ein hochwertiges Kühlsystem. Beim Laserschneiden entsteht viel Wärme und das Kühlsystem trägt dazu bei, eine stabile Betriebstemperatur aufrechtzuerhalten, eine Überhitzung der Maschine zu verhindern und eine konstante Schneidleistung sicherzustellen. Darüber hinaus kann ein gut funktionierendes Kühlsystem die Lebensdauer der Maschine verlängern.

Technische Spezifikationen

| Modell | AKJ-1325 | AKJ-1530 | AKJ-1545 | AKJ-2040 | AKJ-2560 |

|---|---|---|---|---|---|

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1kw-30kw | ||||

| Lasergenerator | Reci/Raycus/IPG | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Schnittparameter

| Laserleistung | Extremes Schneiden | Sauberes Schneiden | 1000W | 3mm | 2mm |

|---|---|---|

| 1500W | 4mm | 3mm |

| 2000W | 6mm | 4mm |

| 3000W | 8mm | 6mm |

| 4000W | 10mm | 8mm |

| 6000W | 12mm | 10mm |

| 8000W | 16mm | 14mm |

| 10000W | 16mm | 14mm |

| 12000 W | 16mm | 14mm |

| 15000 W | 20mm | 18mm |

| 20000 W | 20mm | 18mm |

| 30000 W | 20mm | 18mm |

| 40000 W | 20mm | 18mm |

Notiz:

- In den Schnittdaten beträgt der Kerndurchmesser der Laserausgangsfaser 50 Mikrometer;

- Die Schnittdaten übernehmen den Raytool-Schneidkopf mit einem optischen Verhältnis von 100/125 (Brennweite der Kollimations-/Fokuslinse);

- Schneidhilfsgas: flüssiger Stickstoff (Reinheit 99,99%) flüssiger Stickstoff (Reinheit 99,999%);

- Der Luftdruck in diesen Schnittdaten bezieht sich speziell auf den Überwachungsluftdruck am Schneidkopf;

- Aufgrund von Unterschieden in der Gerätekonfiguration und im Schneidprozess (Werkzeugmaschine, Wasserkühlung, Umgebung, Schneiddüse, Gasdruck usw.), die von verschiedenen Kunden verwendet werden, dienen diese Daten nur als Referenz.

- Die von AccTek Laser hergestellte Laserschneidmaschine für Messingplatten folgt grundsätzlich diesen Parametern.

Maschinenanwendung

Auswahl der Ausrüstung

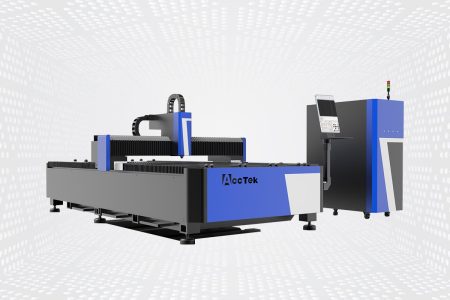

AKJ-F1 Faserlaser-Schneidemaschine

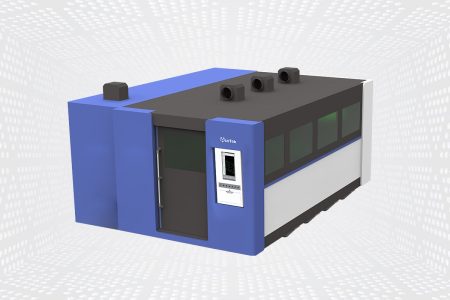

AKJ-F2 Faserlaser-Schneidemaschine

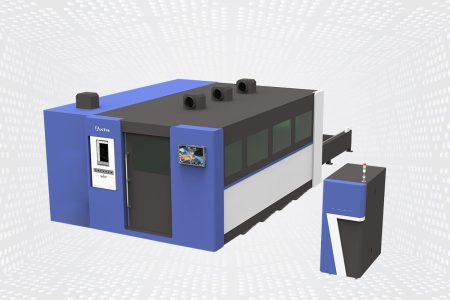

AKJ-F3 Faserlaser-Schneidemaschine

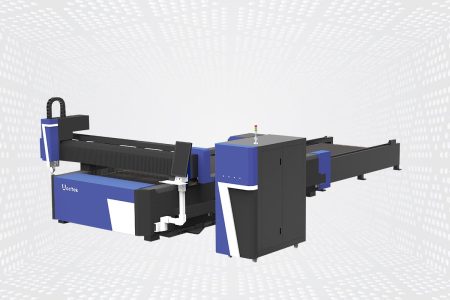

AKJ-FB Faserlaser-Schneidemaschine

AKJ-FCB Faserlaser-Schneidemaschine

AKJ-FC Faserlaser-Schneidemaschine

Warum AccTek wählen?

Unübertroffene Präzision

Unsere Messing-Laserschneidmaschinen sind mit modernster Technologie ausgestattet, um ein Höchstmaß an Präzision und Genauigkeit zu gewährleisten. Mit hochwertiger Optik und einem fortschrittlichen Steuerungssystem sorgt es für präzise und komplizierte Schnitte, sodass Sie die kompliziertesten Designs mit tadelloser Präzision realisieren können.

Vielseitigkeit und Anpassungsfähigkeit

Unsere Messing-Laserschneidmaschinen sind für eine Vielzahl von Anwendungen und Materialien ausgelegt, darunter auch Messing in verschiedenen Stärken. Ob Sie dünne oder dicke Messingbleche bearbeiten, unsere Laserschneidmaschinen können Ihre Anforderungen problemlos erfüllen. Ganz gleich, ob Sie komplizierte Dekorationskomponenten oder Präzisionsteile herstellen müssen, unsere Maschinen bieten Ihnen die Vielseitigkeit, die Sie für die Bewältigung unterschiedlicher Projekte benötigen.

Ausgezeichnete Effizienz

Wir wissen, wie wichtig es ist, die Produktivität zu maximieren, ohne Kompromisse bei der Qualität einzugehen. Unsere Laserschneidmaschinen für Messing sind auf einen effizienten Betrieb ausgelegt und schneiden mit hoher Geschwindigkeit, um die Produktionszeit deutlich zu verkürzen. Das bedeutet, dass Sie in kürzerer Zeit mehr erledigen und so Ihre Gesamtproduktivität steigern können. Maximieren Sie Ihren Output und bleiben Sie der Konkurrenz einen Schritt voraus.

Zuverlässigkeit und Support

In unserem Unternehmen steht die Kundenzufriedenheit an erster Stelle. Wir sind bestrebt, zuverlässige und robuste Messing-Laserschneidmaschinen anzubieten, auf die Sie sich verlassen können. Unser Expertenteam unterstützt Sie gerne mit Schulungen, Wartung und technischem Support, damit Ihre Maschinen während ihrer gesamten Nutzungsdauer mit Höchstleistung laufen.

Oft gefragt Fragen

- Wärmeeinflusszone (HAZ): Beim Laserschneiden entsteht starke Hitze, die sich auf das umgebende Material auswirkt und eine Wärmeeinflusszone erzeugt. Die Wärmeeinflusszone ist der Bereich, in dem das Messingmaterial thermischen Effekten wie Kornwachstum, mikrostrukturellen Veränderungen und möglichen Verformungen ausgesetzt ist. Die Größe der Wärmeeinflusszone hängt von der Laserleistung, der Schnittgeschwindigkeit und anderen Parametern ab. Die Optimierung der Lasereinstellungen zur Minimierung der Wärmeeinflusszone trägt dazu bei, die gewünschten Materialeigenschaften beizubehalten.

- Oxidation: Messing ist eine Legierung, die hauptsächlich aus Kupfer besteht und bei Einwirkung von Hitze und Sauerstoff leicht oxidiert. Beim Laserschneiden von Messing, insbesondere bei der Verwendung von Sauerstoff als Hilfsgas, besteht die Gefahr einer Oxidation der Schnittkante, die zu Verfärbungen oder der Bildung unerwünschter Oberflächenoxide führen kann. Um die Oxidation zu mildern, wird häufig ein Hilfsgas wie Stickstoff verwendet, um eine inerte Atmosphäre zu schaffen und die Einwirkung von Sauerstoff auf das Messing zu verringern.

- Eigenspannungen: Laserschneiden kann Eigenspannungen an der Schnittkante des Messingmaterials erzeugen, insbesondere bei dickeren Messingplatten. In einigen Fällen können diese Spannungen die Dimensionsstabilität und die mechanischen Eigenschaften von Messing beeinträchtigen und zu Verwerfungen, Verformungen und sogar Rissen führen. Die richtige Optimierung der Schnittparameter kann dazu beitragen, die Entstehung übermäßiger Eigenspannungen zu minimieren.

- Grate und raue Kanten: Beim Laserschneiden kann es zu einer gewissen Oberflächenrauheit an den Schnittkanten von Messing kommen. Die Rauheit hängt von den Laserschneidparametern und der Qualität der Optik ab. Eine feinere Laserfokussierung und die richtige Strahlausrichtung können dazu beitragen, die Oberflächenrauheit zu reduzieren, oder es können zusätzliche Nachbearbeitungsschritte wie Schleifen oder Polieren eingesetzt werden, um die gewünschte Oberflächengüte zu erzielen.

- Materialverlust: Laserschneiden ist ein subtraktiver Prozess, das heißt, es wird Material entfernt, um den gewünschten Schnitt zu erzeugen. Die Breite des Laserstrahls und der Schnittweg führen zu einem gewissen Materialverlust entlang des Schnitts. Dieser Verlust wird als Schnittfugenbreite bezeichnet und muss bei der Konstruktion und den Genauigkeitsanforderungen des endgültigen Teils berücksichtigt werden.

- Lasersicherheit: Beim Laserschneiden werden Hochleistungslaser verwendet, daher ist die Einhaltung geeigneter Sicherheitsmaßnahmen von entscheidender Bedeutung. Stellen Sie sicher, dass das Laserschneidsystem ordnungsgemäß umschlossen ist und dass der Bediener in Lasersicherheitsverfahren geschult ist, einschließlich des Tragens geeigneter Schutzausrüstung wie einer Laserschutzbrille.

- Belüftung: Eine ausreichende Belüftung trägt zur Aufrechterhaltung einer sicheren Arbeitsumgebung bei. Messing setzt beim Erhitzen Zinkoxiddämpfe frei, die beim Einatmen gesundheitsschädlich sein können. Sorgen Sie für eine ordnungsgemäße Belüftung des Laserschneidbereichs, um während des Schneidvorgangs entstehende Dämpfe oder Gase zu entfernen und eine sichere Arbeitsumgebung aufrechtzuerhalten.

- Materialhandhabung: Messing erwärmt sich beim Laserschneiden. Verwenden Sie beim Umgang mit frisch geschnittenen Messingplatten geeignete Materialhandhabungswerkzeuge oder Handschuhe, um Verbrennungen oder Verletzungen zu vermeiden. Außerdem können die hinteren Kanten von lasergeschnittenem Messing scharf sein. Verwenden Sie geeignete Werkzeuge, um Schnitte oder Verletzungen beim Bewegen oder Hantieren geschnittener Teile zu vermeiden

- Hilfsgas: Die Wahl des Hilfsgases beeinflusst die Schnittqualität und -effizienz. Stickstoff wird häufig als Hilfsgas zum Schneiden von Messing verwendet, da er die Oxidation minimiert und effiziente Schnitte ermöglicht. Stellen Sie sicher, dass die Hilfsgaszufuhr ausreichend und richtig eingestellt ist, um die gewünschten Schneidergebnisse zu erzielen. Beachten Sie bei der Verwendung von Hilfsgas auch die potenziellen Gefahren, die mit Hochdruckgassystemen verbunden sind. Befolgen Sie die Sicherheitsrichtlinien zur ordnungsgemäßen Handhabung, Lagerung und Verwendung von Gas, um Unfälle zu vermeiden.

- Brandschutz: Messing ist ein Metall, das Wärme gut leitet und Funken vom Laserschneiden oder geschmolzenem Material können umliegende Materialien entzünden. Treffen Sie geeignete Brandschutzmaßnahmen, einschließlich Feuerlöscher und räumen Sie Bereiche frei von brennbaren Materialien.

- Kalibrierung und Wartung: Kalibrieren und warten Sie das Laserschneidsystem regelmäßig, um seinen normalen Betrieb und seine Sicherheit zu gewährleisten. Befolgen Sie die Richtlinien des Herstellers für Wartungsverfahren, einschließlich Reinigung, Ausrichtung und Inspektion der Lasersystemkomponenten.

- Schulung und Kenntnisse: Stellen Sie sicher, dass der Bediener gut geschult ist und das Laserschneidsystem und seine Bedienung versteht. Sie sollten mit der Bedienungsanleitung des Laserschneiders, den Sicherheitsverfahren und den Notabschaltprotokollen vertraut sein, um sicher zu sein und die gewünschten Ergebnisse zu erzielen.

- Oberflächenvorbereitung: Die richtige Oberflächenvorbereitung hilft, den Laserschneidprozess zu optimieren. Stellen Sie sicher, dass die Messingplatte sauber und frei von Verunreinigungen, Ölen oder anderen Substanzen ist, die den Schneidvorgang beeinträchtigen könnten.

- Dicke: Die Dicke der Messingplatte bestimmt die Laserschneidparameter und -fähigkeiten, die erforderlich sind, um ein zufriedenstellendes Ergebnis zu erzielen. Dickere Messingbleche erfordern im Vergleich zu dünneren Blechen typischerweise eine höhere Laserleistung und langsamere Schnittgeschwindigkeiten, um Material effektiv zu schmelzen und zu entfernen. Dickere Materialien weisen aufgrund der erhöhten Wärmediffusion tendenziell auch eine breitere Wärmeeinflusszone (HAZ) auf. Mit der Zeit können die Schnittkanten eine stärkere thermische Verformung und Rauheit aufweisen.

- Zusammensetzung: Messing ist eine Legierung, die hauptsächlich aus Kupfer und Zink besteht, aber auch andere Elemente enthalten kann. Die Zusammensetzung der Messinglegierung beeinflusst den Laserschneidprozess. Verschiedene Messinglegierungen können unterschiedliche Wärmeleitfähigkeiten und Schmelzpunkte aufweisen, die sich auf die Reaktion des Materials auf Laserenergie auswirken. Bei einigen Legierungen ist möglicherweise eine höhere Laserleistung oder andere Schneidparameter erforderlich, um die besten Schneidergebnisse zu erzielen. Um die am besten geeigneten Laserparameter zu ermitteln, müssen die spezifische Zusammensetzung der Messingplatte berücksichtigt und die Empfehlungen des Herstellers berücksichtigt oder Testschnitte durchgeführt werden.

- Reflexionsvermögen: Messing ist ein stark reflektierendes Material, insbesondere bei bestimmten Wellenlängen von Laserlicht. Ein hohes Reflexionsvermögen verringert die Effizienz des Laserschneidprozesses, da es das Material daran hindert, Laserenergie zu absorbieren. Um dieses Problem zu lösen, verwenden Lasersysteme zum Schneiden von Messing typischerweise eine höhere Laserleistung und/oder kürzere Laserwellenlängen für eine bessere Absorption durch das Material.

- Oxidation: Messing oxidiert, wenn es Hitze ausgesetzt wird, insbesondere in Gegenwart von Sauerstoff. Während des Laserschneidprozesses führt die erzeugte Hitze dazu, dass die Schneidkante oxidiert, wodurch sich eine Oxidschicht auf der Oberfläche bildet und die Schnittqualität beeinträchtigt wird. Um die Oxidation zu minimieren, wird häufig ein Hilfsgas wie Stickstoff verwendet, um eine inerte Atmosphäre um den Schnittbereich herum zu erzeugen und so den Kontakt mit Luftsauerstoff zu verhindern. Stickstoff trägt dazu bei, die Integrität der Schnittkanten zu erhalten und reduziert die Bildung von Oxidationsfehlern.

- Wärmeleitfähigkeit: Messing leitet Wärme im Vergleich zu anderen Metallen relativ gut. Dadurch kann die beim Laserschneiden entstehende Wärme schneller über das Material abgeleitet werden. Die höhere Wärmeleitfähigkeit erhöht die zum Erreichen des Schmelzpunkts erforderliche Energie, was sich auf den Schneidprozess auswirkt und sich auf die Schnittgeschwindigkeit und -qualität auswirken kann. Laserleistung, Schnittgeschwindigkeit und Hilfsgasfluss müssen möglicherweise angepasst werden, um die höhere Wärmeleitfähigkeit von Messing auszugleichen.

- Qualität: Die Geschwindigkeit des Laserschneidens beeinflusst die Gesamtqualität der Schnittkante. Beim Schneiden von Messing mit höheren Geschwindigkeiten übt der Laserstrahl möglicherweise weniger Energie auf das Material aus, was zu ungenaueren Schnitten führt. Dies kann sich negativ auf die Gesamtqualität des Schnitts auswirken und möglicherweise zusätzliche Nachbearbeitungsschritte erforderlich machen, um das gewünschte Finish zu erzielen. Niedrigere Geschwindigkeiten führen im Allgemeinen zu einer besseren Kantenqualität mit minimalen Graten, weniger thermischen Schäden und einer verbesserten Oberflächengüte.

- Präzision: Die Laserschneidgeschwindigkeit beeinflusst die Präzision oder Genauigkeit des Schnitts. Höhere Geschwindigkeiten verursachen mehr Vibrationen und verkürzen die Verweildauer des Lasers auf dem Material, was zu geringfügigen Änderungen der Endabmessungen führen kann. Niedrigere Geschwindigkeiten ermöglichen im Allgemeinen eine bessere Kontrolle über den Schneidvorgang und sorgen somit für eine höhere Präzision.

- Materialüberlegungen: Messing ist eine Metalllegierung, die hauptsächlich aus Kupfer und Zink besteht. Beim Laserschneiden von Messing sind bestimmte Faktoren zu berücksichtigen. Messing hat eine höhere Wärmeleitfähigkeit als einige andere Metalle und kann daher Wärme schneller ableiten. Dies wirkt sich auf die Wahl der Laserleistungs- und Geschwindigkeitseinstellungen aus. Um eine optimale Schneideffizienz aufrechtzuerhalten, können höhere Schnittgeschwindigkeiten erforderlich sein, sie erhöhen jedoch auch das Risiko thermischer Schäden oder unvollständiger Schnitte.

- Materialstärke: Die Dicke des zu schneidenden Messings beeinflusst auch die optimale Schnittgeschwindigkeit. Dickeres Messing erfordert möglicherweise langsamere Schnittgeschwindigkeiten, um einen ordnungsgemäßen Schnitt zu gewährleisten und die Präzision beizubehalten. Bei höheren Geschwindigkeiten kann es schwierig sein, dickere Materialien effektiv zu durchdringen, was zu unvollständigen oder weniger genauen Schnitten führt.

- Wärmeeinflusszone (HAZ): Laserschneiden erzeugt Wärme und die Geschwindigkeit, mit der sich der Laser bewegt, beeinflusst die Größe der HAZ. Höhere Schnittgeschwindigkeiten verringern die Wärmeübertragung an die Umgebung, was zu einer kleineren Wärmeeinflusszone führt. Typischerweise wird beim Schneiden eine kleine Wärmeeinflusszone berücksichtigt, da dadurch Materialverformungen, Verfärbungen und Änderungen der Materialeigenschaften in der Nähe der Schnittkante minimiert werden.

- Schlitzbreite: Die Geschwindigkeit des Laserschneidens beeinflusst die Breite der Schnittfuge, die sogenannte Schnittfugenbreite. Bei gleicher Laserleistung führen langsamere Schnittgeschwindigkeiten aufgrund des höheren Materialabtrags zu breiteren Schnittfugen. Diese breitere Schnittfuge kann die Maßhaltigkeit und Präzision des Schnitts beeinträchtigen.

- Maschinen- und Laserleistung: Die Fähigkeiten des Laserschneiders und seine Leistungsabgabe können sich auch auf die ideale Schnittgeschwindigkeit für Messing auswirken. Verschiedene Maschinen und Laserleistungen können bestimmte Geschwindigkeitsbereiche haben, um die besten Ergebnisse beim Messingschneiden zu erzielen. Es empfiehlt sich, die Richtlinien des Maschinenherstellers zu Rate zu ziehen oder Tests durchzuführen, um die optimale Schnittgeschwindigkeit für Ihre spezielle Maschine zu ermitteln.

- Schneideffizienz: Die Laserschneidgeschwindigkeit beeinflusst auch die Effizienz des gesamten Prozesses. Eine höhere Schnittgeschwindigkeit kann die Produktionszeit verkürzen und den Durchsatz erhöhen, wodurch sie besser für Massenproduktionsszenarien geeignet ist. Dieser Kompromiss kann jedoch einen Kompromiss in Bezug auf Schnittqualität und Präzision bedeuten. Für die Optimierung Ihres Messing-Laserschneidprozesses ist es entscheidend, das richtige Gleichgewicht zwischen Geschwindigkeit und Qualität zu finden.

- Schnittparameter: Die Anpassung der Schnittparameter ist entscheidend für einen sauberen Schnitt. Dazu gehört die Anpassung der Laserleistung, der Schnittgeschwindigkeit und des unterstützenden Gasdrucks, um die gewünschten Ergebnisse zu erzielen. Es muss ein Gleichgewicht zwischen Schnittgeschwindigkeit und Schnittqualität gefunden werden, um übermäßiges Schmelzen, Grate oder raue Kanten zu vermeiden. Für saubere Schnitte in Messing werden grundsätzlich eine hohe Laserleistung und niedrige Schnittgeschwindigkeiten empfohlen. Darüber hinaus müssen die Wärmeleitfähigkeit und andere Eigenschaften des Materials bei der Bestimmung idealer Schnittparameter berücksichtigt werden.

- Hilfsgas: Die Verwendung des richtigen Hilfsgases beim Laserschneiden ist entscheidend für saubere Kanten. Das Hilfsgas hilft dabei, geschmolzenes Material und Rückstände aus dem Schneidbereich zu blasen und verhindert so, dass sich Partikel erneut auf der Schneidoberfläche ablagern. Bei Messing wird häufig Stickstoff oder Druckluft als Hilfsgas verwendet. Stickstoff sorgt für einen saubereren Schnitt und minimiert die Oxidation, während Druckluft ebenfalls wirksam sein kann, aber zu einer etwas raueren Oberfläche führen kann. Die richtige Auswahl und Steuerung des Hilfsgasflusses kann dazu beitragen, eine saubere Schnittkante zu erzielen.

- Fokus und Strahlqualität: Die richtige Fokussierung des Laserstrahls trägt dazu bei, saubere Schnitte in Messing zu erzielen. Um einen schmalen und fokussierten Strahl zu erhalten, sollte der Laserstrahl genau auf die Dicke des Messingmaterials abgestimmt sein. Darüber hinaus kann der Einsatz eines Lasergenerators mit guter Strahlqualität die Schnittgenauigkeit verbessern und das Auftreten von Graten oder Unregelmäßigkeiten reduzieren.

- Materialvorbereitung: Eine ordnungsgemäße Vorbereitung des Messingmaterials vor dem Laserschneiden ermöglicht einen saubereren Schnitt. Stellen Sie sicher, dass die Oberfläche sauber und frei von Verunreinigungen wie Öl oder Schmutz ist, da diese den Schneidvorgang beeinträchtigen und die Kantenqualität beeinträchtigen können. Das Anbringen von Schutzklebeband oder -folie auf der Oberfläche kann auch dazu beitragen, mögliche Kratzer oder Oxidation auf der Oberfläche beim Schneiden zu reduzieren.

- Schnittweg: Berücksichtigen Sie den Schnittweg oder die Schnittfolge, in der der Laser über das Messingmaterial fährt. Optimieren Sie den Schnittweg, um mögliches erneutes Aufschmelzen oder erneute Ablagerung von geschmolzenem Material entlang der Kanten zu minimieren. Dies kann durch die Verwendung eines kontinuierlichen Schnittpfads oder durch den Einsatz von Techniken wie Fugenhobeln oder Hinterschneiden erreicht werden, die dazu beitragen, die Wärmeeinflusszone zu reduzieren und sauberere Kanten zu erzeugen.

- Düsendesign und -ausrichtung: Das Design und die Ausrichtung von Laserschneiddüsen können sich auf die Schnittqualität auswirken. Düsen helfen dabei, Hilfsgas zuzuführen und sorgen für den richtigen Gasfluss und die richtige Verteilung um den Laserstrahl herum. Eine gut gestaltete und richtig ausgerichtete Düse trägt dazu bei, einen gleichmäßigen Luftstrom aufrechtzuerhalten und gewährleistet die effektive Entfernung von geschmolzenem Material für einen sauberen Schnitt.

- Maschinenwartung: Regelmäßige Wartung Ihrer Laserschneidmaschine trägt dazu bei, dass die Maschine ihre Spitzenleistung beibehält. Halten Sie den Laserresonator, die Optik und den Schneidkopf gemäß den Empfehlungen des Herstellers sauber und kalibriert. Überprüfen und ersetzen Sie abgenutzte oder beschädigte Teile regelmäßig, um die Schnittqualität aufrechtzuerhalten.

- Kühlung: Implementieren Sie geeignete Kühltechniken, um die beim Laserschneiden entstehende Wärme zu bewältigen. Übermäßige Hitze kann Grate, raue Kanten und andere Qualitätsprobleme verursachen. Erwägen Sie die Verwendung eines Kühlsystems wie Luft- oder Wasserkühlung, um die Wärme abzuleiten und einen stabilen Schneidprozess aufrechtzuerhalten.

- Nachbearbeitung: Je nach Anforderung können weitere Nachbearbeitungsschritte erforderlich sein, um die gewünschte saubere Kante zu erhalten. Dies kann Prozesse wie das Entgraten, Schleifen oder Polieren der Schnittkanten umfassen, um verbleibende Grate oder Rauheiten zu entfernen.