Garantie

0

Jahre

Aufträge

0

+

Modelle

0

+

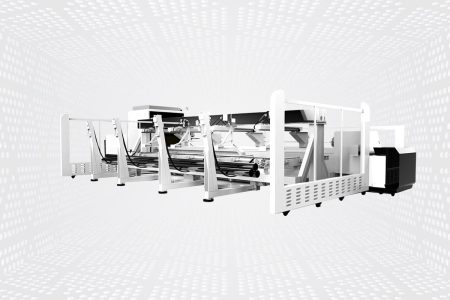

AccTek Rohrlaserschneidemaschine

Die Rohrlaserschneidmaschine ist eine Laserschneidmaschine, die speziell zum Schneiden von Metallrohren entwickelt wurde und den Schneidprozess von Metallrohren effizient abschließen kann. Es verwendet einen Laserstrahl, um Metallrohre und andere extrudierte Formen in die gewünschten Teile zu schneiden. Es funktioniert, indem es einen leistungsstarken Laserstrahl erzeugt, der auf die Oberfläche eines Metallrohrs fokussiert wird, der das Material schmilzt, verdampft oder wegbrennt, um einen sauberen, präzisen Schnitt zu erzeugen. Der Schneidprozess wird von einem computergesteuerten Bewegungssystem gesteuert, das die Bewegung des Laserstrahls und des Schlauchs synchronisiert, um die gewünschte Form zu schneiden.

Die Rohrfaser-Laserschneidmaschine kann alle Metallrohre mit hoher Geschwindigkeit und Präzision schneiden. Das Rohrlaserschneidsystem integriert viele intelligente Maschinenfunktionen, darunter intelligente Überwachungs-, Einstell- und Schneidfunktionen. Diese automatisierten Funktionen erhöhen den Bedienkomfort und die Effizienz beim Schneiden der Maschine. Das breite Leistungsspektrum von Rohrlaserschneidmaschinen macht diese Maschinen ideal für viele Branchen und verschiedene Anwendungen.

Rohrlaserschneidmaschinen sind relativ neue Maschinen in der Fertigungsindustrie. Laserschneiden und Lasertechnologie für Flachmetalle und Bleche gibt es schon seit langem und werden von fast allen Metallbaubetrieben gut angenommen. Erst in den letzten Jahren wurde die Laserschneidtechnologie zum Schneiden von Rohren und Formteilen eingesetzt.

Video abspielen über Rohrlaserschneidemaschine

Video abspielen über Rohrlaserschneidemaschine

Video abspielen über Rohrlaserschneidemaschine

Vorteile der Rohrlaserschneidemaschine

Hohe Präzision

Hohe Präzision

Erzielen Sie komplizierte Schnitte mit engen Toleranzen und stellen Sie so eine präzise Komponentenpassung sicher.

Vielseitigkeit

Vielseitigkeit

Schneiden Sie verschiedene Materialien und Rohrformen und erweitern Sie so die Designmöglichkeiten für verschiedene Anwendungen.

Reduzierte Rüstzeit

Reduzierte Rüstzeit

Durch schnelles Wechseln zwischen Aufträgen wird die Produktionsflexibilität verbessert und die Effizienz des Arbeitsablaufs optimiert.

Sauberere Schnitte

Sauberere Schnitte

Durch das Laserschneiden entstehen glatte, gratfreie Kanten, sodass weniger Nachbearbeitungsvorgänge erforderlich sind.

Komplexe Geometrie

Komplexe Geometrie

Erstellen Sie komplexe Formen, die mit herkömmlichen Methoden nicht realisierbar sind, und ermöglichen Sie so innovative Designs.

Kosteneffektivität

Kosteneffektivität

Niedrigere Betriebskosten und minimaler Materialabfall steigern die Effizienz und senken die Gesamtherstellungskosten.

Minimaler Materialabfall

Minimaler Materialabfall

Durch das Laserschneiden wird die Schnittfuge minimiert, der Materialabfall verringert und die Materialausnutzung maximiert.

Umweltfreundlich

Umweltfreundlich

Verbraucht im Vergleich zu alternativen Schneidemethoden weniger Energie und erzeugt weniger Emissionen, was die Nachhaltigkeit fördert.

Häufig gestellte Fragen

Was ist eine Rohrlaserschneidemaschine?

Die Rohrlaserschneidmaschine ist ein spezielles Industriewerkzeug, das für das präzise und effiziente Schneiden von Rohren und Leitungen entwickelt wurde. Sie nutzt fortschrittliche Lasertechnologie, um saubere und präzise Schnitte in einer Vielzahl von Materialien zu erzielen, darunter Metalle wie Stahl, Aluminium und Edelstahl sowie Kunststoffe und Verbundwerkstoffe.

Die Maschine wird computergesteuert betrieben und führt einen Hochleistungslaserstrahl präzise entlang des programmierten Schneidpfads und schmilzt, verbrennt oder verdampft das Material je nach Bedarf. Dieser Prozess gewährleistet gleichmäßige und genaue Schnitte, selbst bei komplexen Geometrien und engen Toleranzen. Die Rohrlaserschneidmaschine verfügt häufig über Funktionen wie automatische Materialzufuhrsysteme, Klemmmechanismen sowie Kühl- und Absaugsysteme, um den Schneidprozess zu optimieren.

Diese Maschinen bieten gegenüber herkömmlichen Schneideverfahren mehrere Vorteile, darunter höhere Präzision, Vielseitigkeit bei verschiedenen Materialien, hohe Effizienz, minimierten Abfall und Automatisierungsmöglichkeiten. Daher werden Rohrlaserschneidmaschinen in zahlreichen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrt, dem Bauwesen und der Möbelherstellung, wo präzises und effizientes Rohrschneiden für Produktionsprozesse von entscheidender Bedeutung ist.

Was kostet eine Rohrlaserschneidmaschine?

Der Preis einer Rohrlaserschneidmaschine kann je nach verschiedenen Faktoren erheblich variieren, darunter Marke, Spezifikationen, Fähigkeiten, Größe und Zusatzfunktionen der Maschine. Im Allgemeinen sind Rohrlaserschneidmaschinen aufgrund ihrer fortschrittlichen Technologie und Präzisionstechnik erhebliche Investitionen.

Einstiegsmodelle mit grundlegenden Funktionen beginnen bei etwa $25.000 bis $45.000. Diese Maschinen haben in der Regel eine geringere Leistung, geringere Schnittkapazitäten und weniger erweiterte Funktionen.

Rohrlaserschneidmaschinen der mittleren Preisklasse mit höherer Leistung, größerer Schneidkapazität und mehr Funktionen kosten normalerweise zwischen $50.000 und $100.000.

Hochwertige oder industrielle Rohrlaserschneidmaschinen, die höchste Leistung, größte Schneidkapazitäten, erweiterte Automatisierungsfunktionen und Anpassungsoptionen bieten, können zwischen 150.000 und 500.000 US-Dollar kosten. Es ist wichtig zu beachten, dass zusätzlich zum ursprünglichen Kaufpreis möglicherweise weitere Kosten für Installation, Schulung, Wartung und laufende Betriebskosten wie Strom und Verbrauchsmaterialien wie Lasergase und Ersatzteile anfallen.

Darüber hinaus können die Preise je nach Faktoren wie geografischer Lage, lokalen Marktbedingungen und etwaigen anfallenden Steuern oder Einfuhrzöllen variieren. Für ein genaues Preisangebot wird empfohlen, Hersteller oder Händler direkt zu kontaktieren, um spezifische Anforderungen und Optionen zu besprechen.

Was sind der maximale Rohrdurchmesser und die maximale Rohrlänge, die eine Rohr-Laserschneidmaschine schneiden kann?

Die Rohrlaserschneidmaschine, die Rohre mit einer Länge von bis zu 9 m und einem maximalen Durchmesser von 500 mm schneiden kann, bietet erhebliche Vielseitigkeit und Kapazität. Diese Spezifikationen zeigen, dass die Maschine eine große Bandbreite an Rohrgrößen und -längen verarbeiten kann und sich daher für verschiedene industrielle Anwendungen eignet.

Mit einem maximalen Rohrdurchmesser von 500 mm kann die Maschine Rohre mit großem Durchmesser verarbeiten, die häufig in Branchen wie Bauwesen, Infrastruktur und Fertigung verwendet werden. Diese Fähigkeit ermöglicht das präzise und effiziente Schneiden von Strukturkomponenten, Stützbalken und anderen großen Teilen.

Die Fähigkeit, Rohre mit einer Länge von bis zu 9 m zu schneiden, erhöht die Vielseitigkeit und den Nutzen der Maschine zusätzlich. Diese Längenkapazität reicht für lange Rohre, die häufig in Branchen wie Transport, Luft- und Raumfahrt und Energie verwendet werden. Zu den Anwendungen gehören das Schneiden langer Rohrabschnitte für Rohrleitungen, Abgassysteme, Strukturrahmen und architektonische Elemente.

Die Rohrlaserschneidmaschine mit diesen Spezifikationen bietet Herstellern die Flexibilität, ein breites Spektrum an Rohrgrößen und -längen zu verarbeiten und ermöglicht effizientes und präzises Schneiden für verschiedene industrielle Anwendungen.

Welche Rohrformen kann die Rohrlaserschneidemaschine schneiden?

Die Rohrlaserschneidmaschine kann je nach Leistungsfähigkeit und Komplexität des erforderlichen Schnitts eine Vielzahl von Formen und Profilen schneiden. Einige gängige Rohrformen, die mit einer Rohrlaserschneidmaschine geschnitten werden können, sind:

- Rundrohre: Dies sind zylindrische Rohre mit kreisförmigem Querschnitt und gehören zu den am häufigsten geschnittenen Formen.

- Vierkantrohre: Diese Rohre haben einen quadratischen Querschnitt mit vier gleich großen Seiten, die im rechten Winkel zusammentreffen.

- Rechteckige Rohre: Ähnlich wie Quadratrohre haben rechteckige Rohre einen rechteckigen Querschnitt mit zwei Paar gegenüberliegender Seiten gleicher Länge, die im rechten Winkel zusammentreffen.

- Ovale Rohre: Ovale Rohre haben einen elliptischen Querschnitt und bieten ein einzigartiges ästhetisches und funktionales Profil.

- Dreieckige Rohre: Dreieckige Rohre haben drei Seiten und sind im Querschnitt wie Dreiecke geformt.

- Sechseckige Rohre: Diese Rohre haben einen sechseckigen Querschnitt mit sechs gleich großen Seiten und Winkeln.

- Benutzerdefinierte Profile: Abhängig von den Fähigkeiten der Maschine und der zur Programmierung verwendeten Software können Rohrlaserschneidmaschinen auch benutzerdefinierte Profile und Formen schneiden, um spezifische Designanforderungen zu erfüllen.

Wie funktioniert die Rohrlaserschneidemaschine?

Die Rohrlaserschneidmaschine verwendet einen Hochleistungslaserstrahl, um Rohre und Leitungen präzise zu schneiden. Hier ist eine Schritt-für-Schritt-Übersicht über die Funktionsweise:

- Materialbeladung: Rohre oder Leitungen werden auf das Maschinenbett geladen, normalerweise durch ein Zuführsystem, das das Material zum Schneiden positioniert. Einige Maschinen verfügen möglicherweise über automatische Lademechanismen, um diesen Prozess zu optimieren.

- Materialfixierung: Das Rohr wird sicher festgeklemmt oder an Ort und Stelle gehalten, um Bewegungen während des Schneidens zu verhindern. Dies gewährleistet Genauigkeit und Konsistenz beim Schnitt.

- Programmierung: Ein Bediener oder Techniker programmiert die Maschine mithilfe einer speziellen Software. Dabei werden die gewünschten Schnittparameter wie Abmessungen, Form und Schnittverlauf angegeben.

- Laserschneiden: Die Maschine verwendet einen Hochleistungslaserstrahl, der normalerweise von einer Faserlaserquelle erzeugt und durch eine Linse fokussiert wird. Der Laserstrahl wird auf die Oberfläche des Rohrs gerichtet, wo er das Material entlang des programmierten Schneidpfads schmilzt, verbrennt oder verdampft.

- Computersteuerung: Der Schneidvorgang wird durch ein computergesteuertes System gesteuert, das den Laser präzise entlang des programmierten Schneidpfads führt. Dies gewährleistet genaue und konsistente Schnitte gemäß dem angegebenen Design.

- Kühlung und Absaugung: Wenn der Laser das Material schneidet, entsteht Wärme. Kühlsysteme wie Wasser- oder Luftstrahlen können verwendet werden, um eine Überhitzung des Laserkopfes zu verhindern und die Qualität des Schnitts sicherzustellen. Darüber hinaus entfernen Absaugsysteme während des Schneidvorgangs entstehende Dämpfe und Rückstände, um eine saubere Arbeitsumgebung aufrechtzuerhalten.

- Entladen: Sobald der Schneidvorgang abgeschlossen ist, werden die fertigen Teile aus der Maschine entladen. Je nach Einrichtung kann dies manuell oder über ein automatisiertes System erfolgen.

- Qualitätskontrolle: Die geschnittenen Rohre werden auf Genauigkeit, Qualität und Konsistenz überprüft, um sicherzustellen, dass sie die angegebenen Anforderungen erfüllen.

Wie wird die Rohrlaserschneidmaschine gewartet?

Die Wartung einer Rohrlaserschneidmaschine ist unerlässlich, um ihre Langlebigkeit, Leistung und Sicherheit zu gewährleisten. Hier sind einige wichtige Wartungsaufgaben:

- Regelmäßige Reinigung: Halten Sie die Maschine sauber, indem Sie Staub, Schmutz und Rückstände vom Schneidbereich, von Linsen, Spiegeln und anderen Komponenten entfernen. Verwenden Sie Druckluft, Bürsten oder spezielle Reinigungslösungen, wie vom Hersteller empfohlen.

- Schmierung: Schmieren Sie bewegliche Teile wie Schienen, Lager und Antriebssysteme gemäß den Richtlinien des Herstellers. Dies trägt dazu bei, Reibung und Verschleiß zu verringern und die Lebensdauer der Maschine zu verlängern.

- Optik prüfen: Überprüfen und reinigen Sie regelmäßig die Laseroptik, einschließlich Linsen und Spiegel, um optimale Strahlqualität und Schneidleistung sicherzustellen. Ersetzen Sie beschädigte oder abgenutzte Komponenten nach Bedarf.

- Ausrichtung prüfen: Überprüfen und korrigieren Sie regelmäßig die Ausrichtung des Laserstrahlführungssystems, der Fokussieroptik und des Schneidkopfes, um genaue Schneidergebnisse zu erzielen.

- Kühlsysteme überwachen: Überwachen Sie die Leistung von Kühlsystemen wie Wasserkühlern oder Luftkühlern, um eine ordnungsgemäße Temperaturregelung sicherzustellen und eine Überhitzung der Laserquelle zu verhindern.

- Verbrauchsmaterialien prüfen: Überprüfen und ersetzen Sie Verbrauchsteile wie Düsen, Linsen und Schutzfenster regelmäßig, um Schnittqualität und Effizienz aufrechtzuerhalten.

- Software-Updates: Halten Sie die Steuerungssoftware der Maschine auf dem neuesten Stand, indem Sie die neuesten Updates und Patches des Herstellers installieren. Dadurch werden Kompatibilität, Zuverlässigkeit und Sicherheitsverbesserungen gewährleistet.

- Schulung des Bedieners: Bieten Sie fortlaufende Schulungen für Maschinenbediener an, um sicherzustellen, dass sie die richtigen Betriebsverfahren, Sicherheitsprotokolle und Wartungsaufgaben verstehen.

- Geplante Wartung: Befolgen Sie den vom Hersteller empfohlenen Wartungsplan für Routineinspektionen, Schmierung, Einstellungen und Komponentenaustausch. Dies hilft, unerwartete Ausfälle zu vermeiden und eine gleichbleibende Leistung sicherzustellen.

- Sicherheitsüberprüfungen: Überprüfen Sie regelmäßig Sicherheitsfunktionen wie Not-Aus-Schalter, Verriegelungen und Lasersicherheitsgehäuse, um sicherzustellen, dass sie ordnungsgemäß funktionieren und den Sicherheitsstandards entsprechen.

Wie reduziert eine Rohrlaserschneidmaschine den Materialabfall?

Die Rohrlaserschneidmaschine reduziert den Materialabfall vor allem durch ihre Präzisionsschneidfähigkeiten und effiziente Materialnutzung.

- Schmale Schnittbreite: Der Laserstrahl, der in Rohrlaserschneidmaschinen verwendet wird, hat einen sehr kleinen Durchmesser, was zu einer schmalen Schnittbreite führt, also der Breite des beim Schneiden entfernten Materials. Dieser schmale Schnitt minimiert die Materialverschwendung, da beim Schneidvorgang weniger Material in Abfall umgewandelt wird.

- Optimiertes Nesting: Rohrlaserschneidmaschinen verfügen häufig über Software, die die Anordnung der Teile auf dem zu schneidenden Material optimiert. Dieser Vorgang wird als Nesting bezeichnet. Durch die enge Verschachtelung der Teile maximiert die Software die Materialausnutzung, reduziert Ausschuss und minimiert Abfall.

- Hohe Genauigkeit und Wiederholbarkeit: Rohrlaserschneidmaschinen bieten ein hohes Maß an Genauigkeit und Wiederholbarkeit beim Schneiden und stellen sicher, dass die Teile genau nach den angegebenen Abmessungen geschnitten werden. Diese Genauigkeit minimiert Fehler und reduziert den Bedarf an zusätzlichem Material zum Ausgleich von Ungenauigkeiten.

- Komplexe Geometrien: Die Flexibilität von Rohrlaserschneidmaschinen ermöglicht das Schneiden komplexer Geometrien mit komplizierten Formen und Konturen. Diese Fähigkeit ermöglicht es Herstellern, das Design von Teilen zu optimieren, um den Materialverbrauch zu minimieren und gleichzeitig die Leistungsanforderungen zu erfüllen.

- Materialnutzung: Rohrlaserschneidmaschinen können verschiedene Materialien schneiden, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Durch die Auswahl des am besten geeigneten Materials für eine bestimmte Anwendung und die Optimierung des Schneidprozesses können Hersteller Abfall minimieren und die Materialnutzung maximieren.

Wie reduziert eine Rohrlaserschneidmaschine das Risiko einer Rohrverformung?

Die Rohrlaserschneidmaschine verringert das Risiko einer Rohrverformung durch mehrere Mechanismen, die ihrer Konstruktion und Funktionsweise innewohnen:

- Präzisionsschneiden: Rohrlaserschneidmaschinen verwenden einen fokussierten Laserstrahl, um das Material mit äußerster Präzision zu schneiden. Dieser präzise Schneidvorgang minimiert die Wärmeeinflusszone und verringert das Risiko einer thermischen Verformung oder Deformation der geschnittenen Rohre.

- Spannungsfreies Schneiden: Beim Laserschneiden handelt es sich um einen berührungslosen Prozess, d. h. das Material wird beim Schneiden keinen mechanischen Kräften oder Spannungen ausgesetzt. Dies hilft, Verzerrungen und Deformationen der geschnittenen Rohre zu vermeiden, insbesondere bei Materialien, die unter mechanischem Druck zum Verziehen neigen.

- Automatische Steuerung: Rohrlaserschneidmaschinen sind in der Regel mit computergesteuerten Steuerungssystemen ausgestattet, die die Schneidparameter wie Laserleistung, Schnittgeschwindigkeit und Fokus hochpräzise regeln. Diese automatische Steuerung gewährleistet eine gleichbleibende Schnittqualität und minimiert Abweichungen, die zu einer Rohrverformung führen könnten.

- Stützmechanismen: Einige Rohrlaserschneidmaschinen verfügen über Stützmechanismen, wie beispielsweise verstellbare Klemmen oder Vorrichtungen, um die Rohre während des Schneidens zu stabilisieren. Diese Stützmechanismen tragen dazu bei, Vibrationen und Bewegungen zu minimieren und so das Risiko einer Verformung der geschnittenen Rohre zu verringern.

Holen Sie sich Laserlösungen

Wir können das Design nach Ihren Wünschen anpassen. Sie müssen uns nur Ihre Anforderungen mitteilen und unsere Ingenieure liefern Ihnen in kürzester Zeit schlüsselfertige Lösungen. Unsere Preise für Lasergeräte sind sehr wettbewerbsfähig, bitte kontaktieren Sie uns für ein kostenloses Angebot. Wenn Sie andere Dienstleistungen im Zusammenhang mit Lasergeräten benötigen, können Sie sich auch an uns wenden.