Einführung in das Laser- und Plasmaschneiden

Funktionsprinzip: Laserschneiden vs. Plasmaschneiden

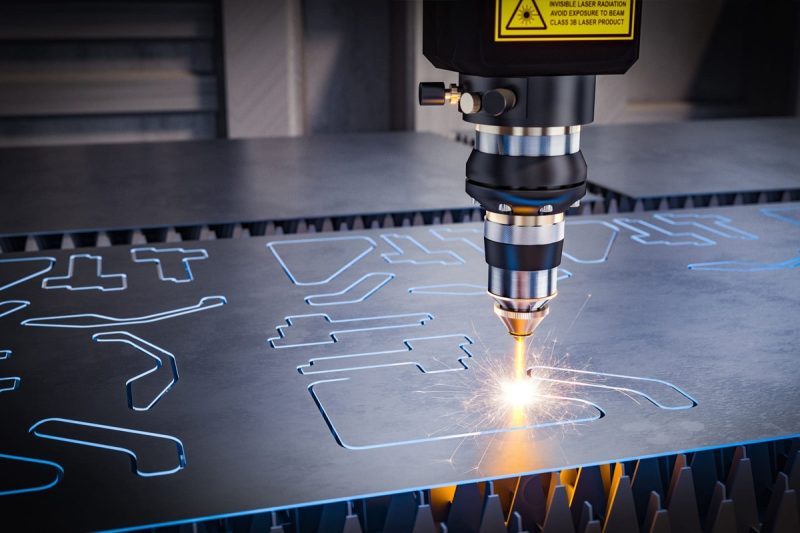

Funktionsprinzip des Laserschneidens

Beim Laserschneiden wird ein konzentrierter Lichtstrahl mit hoher Leistung verwendet, um Materialien mit außergewöhnlicher Präzision zu schneiden oder zu gravieren. Der Begriff „LASER“ steht für Light Amplification by Stimulated Emission of Radiation (Lichtverstärkung durch stimulierte Emission von Strahlung). So funktioniert der Prozess:

- Lasererzeugung: Eine Laserquelle, beispielsweise ein Faserlaser oder CO2-Laser, erzeugt einen kohärenten Strahl monochromatischen Lichts. Dieses Licht wird erzeugt, indem Atome in einem Lasermedium angeregt werden, wodurch sie gleichzeitig Photonen freisetzen.

- Strahlfokussierung: Der Laserstrahl wird durch eine Reihe von Spiegeln und Linsen geleitet, die ihn auf einen sehr kleinen, präzisen Punkt auf der Materialoberfläche fokussieren. Der Fokussierungsmechanismus konzentriert den Strahl auf einen Durchmesser von nur 0,1 mm und erhöht so seine Intensität.

- Materialwechselwirkung: Wenn der fokussierte Laserstrahl auf das Material trifft, wird seine Energie absorbiert, wodurch sich das Material schnell erhitzt. Je nach Laserleistung und Materialeigenschaften kann dies zu Folgendem führen:

- Schmelzen: Durch die hohe Temperatur schmilzt das Material.

- Verdampfung: Das Material verdampft, wenn die Temperatur seinen Siedepunkt überschreitet.

- Brennen: In einigen Fällen, insbesondere bei Nichtmetallen, kann das Material verbrennen.

- Hilfsgas: Ein Hilfsgas wie Sauerstoff, Stickstoff oder Druckluft wird koaxial zum Laserstrahl durch eine Düse geblasen. Das Gas dient mehreren Zwecken:

- Auswurf des geschmolzenen Materials: Es bläst das geschmolzene oder verdampfte Material aus dem Schnittspalt.

- Verbesserung der Schnittgeschwindigkeit: Sauerstoff kann exotherm mit dem Material reagieren und so die Schnittgeschwindigkeit erhöhen.

- Schutz der Linse: Verhindert, dass Dämpfe und Partikel die Fokussierlinse verunreinigen.

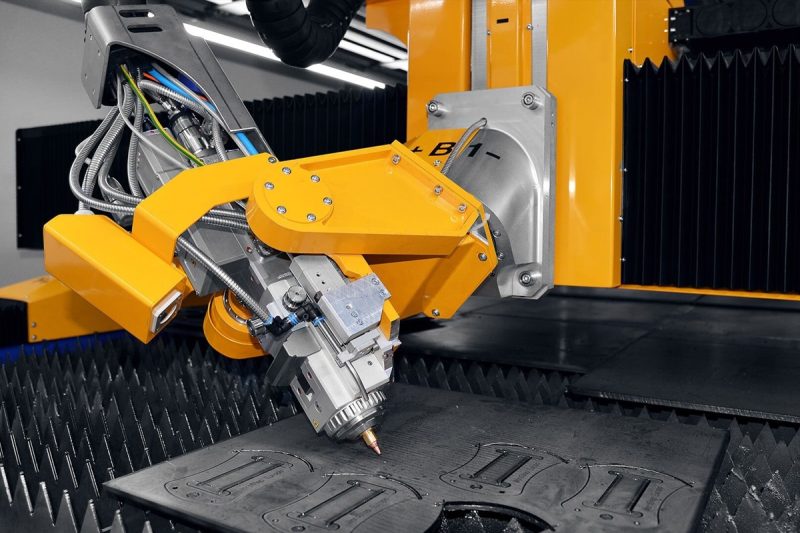

- Kontrollierte Bewegung: CNC-Systeme (Computerized Numerical Control) führen den Laserschneidkopf gemäß dem programmierten Entwurf über das Material und gewährleisten so präzise Schnitte und komplizierte Formen.

Hauptmerkmale des Laserschneidens:

- Präzision: Schneidet mit engen Toleranzen von bis zu ±0,1 mm.

- Kantenqualität: Erzeugt glatte, saubere Kanten, die oft keine weitere Nachbearbeitung erfordern.

- Vielseitigkeit: Geeignet zum Schneiden einer Vielzahl von Materialien, darunter Metalle, Kunststoffe, Holz und Glas (je nach Lasertyp).

- Minimale Wärmeeinflusszone: Der fokussierte Strahl minimiert die thermische Verzerrung des umgebenden Materials.

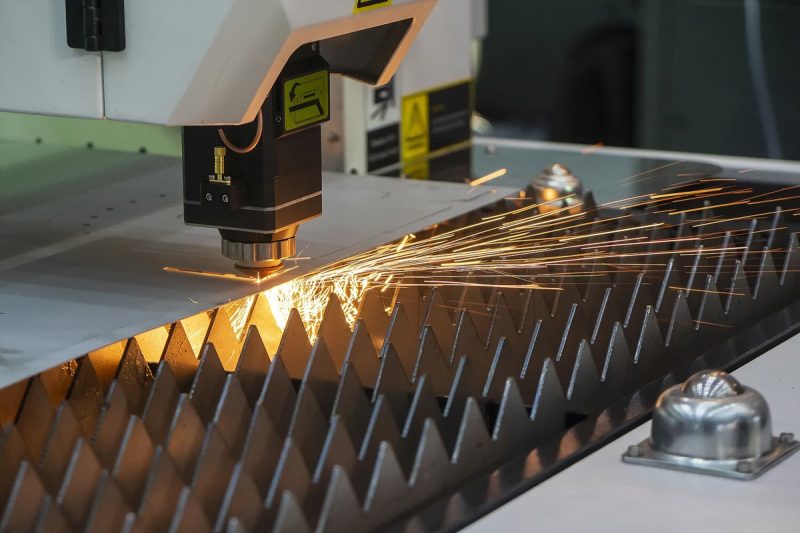

Funktionsprinzip des Plasmaschneidens

Plasmaschneiden ist ein Verfahren, bei dem elektrisch leitfähige Materialien mithilfe eines heißen Plasmastrahls geschnitten werden. Hier ist eine schrittweise Erklärung, wie Plasmaschneiden funktioniert:

- Stromversorgung und Gas: Ein Plasmaschneider verwendet eine Stromversorgung zum Erzeugen eines Gleichstromlichtbogens und eine Gasversorgung (normalerweise Druckluft, Stickstoff oder Sauerstoff), die das Plasma bildet.

- Lichtbogenzündung: Der Plasmaschneider erzeugt einen Lichtbogen zwischen einer Elektrode (im Brenner) und dem Werkstück. Dies kann ausgelöst werden durch:

- Kontaktstart: Berühren Sie das Werkstück mit der Brennerspitze, um den Stromkreis zu schließen.

- Hochfrequenzstart: Verwendung eines Hochspannungs- und Hochfrequenzschaltkreises zur berührungslosen Ionisierung des Gases.

- Plasmabildung: Das Gas wird mit hoher Geschwindigkeit durch eine schmale Düse im Inneren des Brenners gepresst. Wenn das Gas durch den Lichtbogen strömt, wird es ionisiert und verwandelt sich in Plasma – ein heißes, elektrisch leitfähiges Gas.

- Aufschmelzen und Entfernen des Materials:

- Schmelzen: Das Plasma erreicht Temperaturen von bis zu 30.000 °C (54.000 °F) und schmilzt das Metall sofort an der Kontaktstelle.

- Wegblasen von geschmolzenem Metall: Der Hochgeschwindigkeitsplasmastrom bläst das geschmolzene Metall vom Schnitt weg und erzeugt einen Schnitt.

- Bewegung des Schneidbrenners: Ähnlich wie beim Laserschneiden steuern CNC-Systeme die Bewegung des Plasmabrenners, um dem gewünschten Schneidpfad präzise zu folgen.

Wichtige Merkmale des Plasmaschneidens:

- Schnittgeschwindigkeit: Schnellere Schnittgeschwindigkeiten bei dickeren Materialien im Vergleich zum Laserschneiden.

- Materialstärke: Effektiv zum Schneiden von Metallplatten mit einer Stärke von bis zu mehreren Zoll.

- Nur leitfähige Materialien: Kann nur Materialien schneiden, die Strom leiten, wie Stahl, Edelstahl, Aluminium, Messing und Kupfer.

- Breiterer Schnittspalt und größere Wärmeeinflusszone: Führt zu einer größeren Schnittbreite und einem größeren Wärmeeinflussbereich, was zu mehr Materialabfall und möglichen Verformungen führen kann.

Wichtige Unterschiede zwischen Laserschneiden und Plasmaschneiden

Schneidmechanismus

- Laserschneiden: Beim Laserschneiden wird ein Hochleistungslaserstrahl auf die Oberfläche des Materials gerichtet, wobei das Material entweder geschmolzen, verbrannt oder verdampft wird. Ein Hilfsgasstrom (wie Stickstoff, Sauerstoff oder Druckluft) hilft dabei, das geschmolzene Material auszutreiben und einen sauberen Schnitt zu erzeugen. Der Laserstrahl wird je nach zu schneidendem Material von einer Faser- oder CO2-Laserquelle erzeugt. Laserschneiden bietet unübertroffene Präzision und wird von einem CNC-System (Computer Numerical Control) gesteuert, wodurch die Erstellung komplizierter und komplexer Designs möglich wird.

- Plasmaschneiden: Beim Plasmaschneiden hingegen wird ein heißer Plasmastrahl verwendet, der durch elektrische Ionisierung eines Gases wie Sauerstoff oder Stickstoff erzeugt wird, um elektrisch leitfähige Materialien wie Stahl oder Aluminium zu schmelzen. Der Plasmalichtbogen wird erzeugt, indem Gas durch eine Düse geleitet wird, während ein elektrischer Lichtbogen angelegt wird. Dadurch entsteht ein Strahl, der heiß genug ist, um das Material zu schmelzen. Plasmaschneiden ist bei dickeren Metallen effektiv, bietet jedoch nicht die gleiche Präzision wie Laserschneiden.

Materialkompatibilität

- Laserschneiden: Laserschneiden ist sehr vielseitig, was die Materialverträglichkeit betrifft. Es kann sowohl metallische als auch nichtmetallische Materialien schneiden. Faserlaser werden hauptsächlich zum Schneiden von Metallen wie Stahl, Edelstahl, Aluminium, Messing und Kupfer verwendet. CO2-Laserschneidmaschineneignen sich dagegen besser zum Schneiden von Nichtmetallen wie Holz, Kunststoff, Stoff und Glas. Faserlaser eignen sich jedoch am besten zum Schneiden von Metallen und können ohne Anpassung der Laserleistung und -einstellungen keine stark reflektierenden Materialien wie Aluminium schneiden.

- Plasmaschneiden: Plasmaschneiden ist auf elektrisch leitfähige Materialien beschränkt. Dazu gehören Metalle wie Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer und andere Legierungen. Nicht leitfähige Materialien wie Kunststoffe, Holz oder Glas können damit nicht geschnitten werden, weshalb die Anwendung auf die Metallverarbeitung beschränkt ist. Zum Schneiden dickerer Metalle bietet Plasmaschneiden eine schnellere und effizientere Option.

Schneidgeschwindigkeit

- Laserschneiden: Laserschneiden eignet sich im Allgemeinen hervorragend zum schnellen und präzisen Schneiden dünner Materialien. Bei Metallen mit einer Dicke unter 6 mm ist das Laserschneiden deutlich schneller als das Plasmaschneiden, insbesondere wenn hochpräzise Schnitte erforderlich sind. Mit zunehmender Materialdicke nimmt jedoch die Schnittgeschwindigkeit beim Laserschneiden ab. Laserschneiden eignet sich am besten für Detailarbeiten, bei denen Präzision wichtiger ist als reine Geschwindigkeit.

- Plasmaschneiden: Plasmaschneiden ist dagegen bei dickeren Materialien schneller als Laserschneiden, insbesondere bei Metallen mit einer Dicke von über 10 mm. Plasmaschneider können diese dicken Materialien mit hoher Geschwindigkeit durchschneiden, was sie ideal für schwere Industrieanwendungen wie Schiffsbau oder Bauwesen macht. Bei dickeren Metallen kann Plasmaschneiden zeiteffizienter sein als Laserschneiden.

Schnittstärke

- Laserschneiden: Laserschneiden ist bei dünnen Materialien sehr effektiv, bei Metallen mit einer Dicke von typischerweise bis zu 30 mm, wenn Hochleistungsfaserlaser verwendet werden. Über dieser Dicke nehmen Effizienz und Geschwindigkeit des Laserschneidens ab, und das Schneiden kann aufgrund von Leistungsbeschränkungen und möglicher Materialverformung durch Hitze weniger praktikabel sein.

- Plasmaschneiden: Plasmaschneiden eignet sich hervorragend zum Schneiden dickerer Materialien, oft bis zu 50 mm oder mehr, abhängig von der Leistung des Plasmaschneiders. Dies macht Plasmaschneiden zu einer besseren Wahl für Anwendungen, bei denen dicke Metalle geschnitten werden müssen, wie etwa in der Schwerindustrie. Bei Materialien über 30 mm ist Plasmaschneiden im Allgemeinen schneller und kostengünstiger als Laserschneiden.

Präzision und Genauigkeit

- Laserschneiden: Einer der Hauptvorteile des Laserschneidens ist seine Präzision. Der schmale Laserstrahl in Kombination mit CNC-Steuerung ermöglicht hochpräzise Schnitte mit engen Toleranzen, oft innerhalb von ±0,1 mm. Dies macht das Laserschneiden ideal für komplizierte Designs, detaillierte Komponenten und Anwendungen, bei denen hohe Präzision entscheidend ist, wie beispielsweise in der Luft- und Raumfahrt-, Elektronik- und Automobilindustrie. Der schmale Schnittspalt (Schnittbreite) reduziert den Materialabfall zusätzlich.

- Plasmaschneiden: Plasmaschneiden ist zwar für dickere Materialien effektiv, aber weniger präzise als Laserschneiden. Plasmaschneider erzeugen einen breiteren Schnitt, was die Möglichkeit, feine, komplizierte Schnitte zu erzielen, einschränkt. Obwohl Plasmaschneiden für viele industrielle Anwendungen geeignet ist, kann eine Nachbearbeitung wie Schleifen oder Schmirgeln erforderlich sein, um die Schnittqualität zu verbessern und Grate zu entfernen, insbesondere bei Detailarbeiten oder dünnen Materialien.

Wärmeeinflusszone (HAZ)

- Laserschneiden: Beim Laserschneiden entsteht im Vergleich zum Plasmaschneiden eine kleinere Wärmeeinflusszone (WEZ). Der hochkonzentrierte Laserstrahl schmilzt einen kleinen Teil des Materials, ohne die Umgebung wesentlich zu beeinflussen. Diese minimierte WEZ führt zu weniger thermischer Verformung und verringert das Risiko einer Verformung oder Deformation des Materials, was besonders bei dünnen oder empfindlichen Werkstücken wichtig ist.

- Plasmaschneiden: Beim Plasmaschneiden entsteht aufgrund der hohen Temperaturen des Plasmalichtbogens eine viel größere Wärmeeinflusszone. Diese größere WEZ erhöht die Wahrscheinlichkeit einer Materialverformung oder -verzerrung, insbesondere beim Schneiden dünnerer Materialien. Bei dickeren Metallen ist die WEZ möglicherweise weniger problematisch, aber für Präzisionsanwendungen oder Materialien, die anfällig für Hitzeschäden sind, ist das Laserschneiden die bessere Option.

Kantenqualität

- Laserschneiden: Beim Laserschneiden werden Kanten von höchster Qualität mit glatten, sauberen Schnitten erzeugt, die oft keiner weiteren Nachbearbeitung bedürfen. Der schmale Schnitt und die minimale Wärmeeinwirkung führen zu gratfreien und präzisen Kanten. Dies ist besonders vorteilhaft für Anwendungen, bei denen Ästhetik oder eine hochwertige Endbearbeitung erforderlich sind.

- Plasmaschneiden: Plasmaschneiden ist zwar schnell, erzeugt aber im Vergleich zum Laserschneiden oft rauere Kanten. Der breitere Schnitt und die größere Wärmeeinflusszone können zur Bildung von Schlacke (Restmaterial) an den Kanten führen, was eine zusätzliche Nachbearbeitung erfordert, um eine glatte Oberfläche zu erzielen. Für Anwendungen, bei denen die Kantenqualität nicht kritisch ist, bleibt Plasmaschneiden eine geeignete Option.

Fazit: Wichtige Unterschiede

- Schneidmechanismus: Beim Laserschneiden wird ein fokussierter Lichtstrahl verwendet, während beim Plasmaschneiden ein ionisierter Gasstrom (Plasma) zum Einsatz kommt.

- Materialkompatibilität: Beim Laserschneiden können sowohl Metalle als auch Nichtmetalle verarbeitet werden, während das Plasmaschneiden auf elektrisch leitfähige Metalle beschränkt ist.

- Schnittgeschwindigkeit: Das Laserschneiden ist bei dünnen Materialien schneller, während das Plasmaschneiden sich hervorragend zum schnellen Schneiden dickerer Metalle eignet.

- Schnittdicke: Das Laserschneiden ist bei dünneren Materialien effizienter, während das Plasmaschneiden dicke Metalle effektiver bearbeitet.

- Präzision und Genauigkeit: Laserschneiden bietet höhere Präzision und Genauigkeit mit saubereren Schnitten, während Plasmaschneiden weniger präzise ist und möglicherweise eine Nachbearbeitung erfordert.

- Wärmeeinflusszone (WEZ): Beim Laserschneiden ist die WEZ kleiner, wodurch die thermische Verformung reduziert wird. Beim Plasmaschneiden hingegen entsteht eine größere WEZ, wodurch die Gefahr einer Verformung steigt.

- Kantenqualität: Beim Laserschneiden entstehen glatte, qualitativ hochwertige Kanten, während beim Plasmaschneiden möglicherweise rauere Kanten entstehen, die eine zusätzliche Nachbearbeitung erfordern.

Anwendung: Laserschneiden VS Plasmaschneiden

Laserschneidanwendungen

Laserschneiden ist für seine hohe Präzision, feine Details und sauberen Schnitte bekannt und eignet sich daher ideal für Branchen und Anwendungen, bei denen Genauigkeit und Qualität von größter Bedeutung sind. Laserschneiden wird häufig in den folgenden Branchen eingesetzt:

- Luft- und Raumfahrt: In der Luft- und Raumfahrt müssen Bauteile extrem hohen Präzisionsstandards entsprechen. Laserschneiden ist die bevorzugte Methode zum Schneiden komplexer Teile aus Leichtmetallen wie Titan und Aluminium sowie zum Herstellen kleiner, detaillierter Teile mit minimalen Toleranzen.

- Automobilindustrie: Laserschneiden wird in der Automobilindustrie häufig zum Schneiden komplexer Teile eingesetzt, darunter Blechkomponenten, Armaturenbrettverkleidungen und Motorteile. Seine Präzision ermöglicht die Herstellung maßgeschneiderter und detaillierter Teile, die den Hochleistungsanforderungen moderner Fahrzeuge gerecht werden.

- Elektronik: In der Elektronikindustrie sind oft feine und komplizierte Schnitte für kleine Komponenten wie Leiterplatten erforderlich. Das Laserschneiden eignet sich ideal für diese Anwendungen, da es dünne Materialien verarbeiten und hochpräzise Schnitte mit minimaler Hitzeschädigung liefern kann.

- Medizinische Geräte: Laserschneiden wird zur Herstellung medizinischer Geräte wie chirurgischer Instrumente, Implantate und anderer Präzisionskomponenten verwendet, die eine komplexe Detaillierung erfordern. Die hohe Genauigkeit des Laserschneidens stellt sicher, dass medizinische Geräte strenge gesetzliche Standards erfüllen.

- Schmuck und Mode: Laserschneiden wird in der Schmuck- und Modebranche häufig zum Schneiden und Gravieren verwendet. Ob beim Schneiden von Edelmetallen für edlen Schmuck oder komplizierten Mustern auf Stoffen und Leder, die Lasertechnologie sorgt für saubere und präzise Schnitte, die die ästhetische Wirkung der Produkte steigern.

- Schneiden von Textilien und Stoffen: CO2-Laser werden in der Textilindustrie häufig zum Schneiden von Stoffen, Leder und synthetischen Materialien verwendet. Laserschneiden ermöglicht schnelles, präzises und berührungsloses Schneiden, was bei empfindlichen Materialien, die leicht beschädigt werden können, von entscheidender Bedeutung ist.

- Herstellung von Schildern und Displays: Laserschneiden ist auch in der Schilderindustrie beliebt, um detaillierte Logos, komplizierte Designs und Beschriftungen auf Materialien wie Acryl, Kunststoff und Holz zu erstellen. Die sauberen Kanten und präzisen Schnitte sind ideal für optisch ansprechende Displays.

Plasmaschneidanwendungen

Plasmaschneiden ist für seine Geschwindigkeit und die Fähigkeit bekannt, dicke, leitfähige Materialien effizient zu schneiden. Es wird typischerweise in Schwerindustrien eingesetzt, in denen Präzision nicht so wichtig ist, aber schnelles, großflächiges Schneiden erforderlich ist. Plasmaschneiden wird häufig in den folgenden Anwendungen eingesetzt:

- Bauwesen: Plasmaschneiden wird in der Bauindustrie häufig zum Schneiden dicker Stahlplatten, Strukturträger und Metallverstärkungen eingesetzt. Aufgrund seiner Fähigkeit, dicke Materialien schnell zu schneiden, ist es ideal für Großprojekte wie Brücken, Gebäude und andere Infrastruktur.

- Schiffbau: Im Schiffbau ist das Plasmaschneiden unverzichtbar, um dicke Stahlplatten zu schneiden, die beim Bau von Schiffen verwendet werden. Die Geschwindigkeit und Kosteneffizienz des Plasmaschneidens machen es zur bevorzugten Methode für die Herstellung großer Metallkomponenten, einschließlich Schiffsrümpfen und Rahmen.

- Metallverarbeitung: Plasmaschneiden wird in Metallverarbeitungsbetrieben häufig zum Schneiden dicker Bleche, Rohre und Rahmen verwendet. Metallverarbeiter schätzen die Geschwindigkeit und Leistung des Plasmaschneidens, insbesondere bei Arbeiten mit hochfesten Materialien wie Edelstahl oder Aluminium.

- Autoreparatur und -anpassung: Während Laserschneiden häufig bei der Herstellung von Autoteilen verwendet wird, ist Plasmaschneiden ideal für Autowerkstätten, die dickes Metall schnell schneiden müssen. Plasmaschneider werden häufig zur Reparatur von Fahrzeugrahmen, Auspuffsystemen und kundenspezifischen Metallarbeiten verwendet.

- Herstellung von Schwermaschinen: Branchen, die Schwermaschinen herstellen, wie Bergbau, Landwirtschaft und Industrieanlagen, verlassen sich häufig auf Plasmaschneiden, um die dicken Stahl- und Metallkomponenten zu bearbeiten, aus denen diese Maschinen bestehen. Die Fähigkeit des Plasmaschneidens, dicke Materialien zu bearbeiten, macht es für die Herstellung von Hochleistungsteilen äußerst effektiv.

- Pipelinebau: In der Öl- und Gasindustrie wird Plasmaschneiden zum Schneiden und Formen dicker Metallrohre verwendet. Die Fähigkeit, dicke Materialien mit hoher Geschwindigkeit zu schneiden, ist für Branchen, in denen Präzision bei der Handhabung großer Rohre und Metallkomponenten für Transportsysteme erforderlich ist, von entscheidender Bedeutung.

Fazit: Anwendungen

- Laserschneiden eignet sich am besten für Anwendungen, die Präzision, feine Details und hochwertige Oberflächen erfordern. Es eignet sich hervorragend für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Herstellung medizinischer Geräte, in denen Präzision und saubere Kanten von entscheidender Bedeutung sind.

- Plasmaschneiden ist ideal für Hochleistungsanwendungen, bei denen dickere Materialien schnell und effizient geschnitten werden müssen. Branchen wie das Baugewerbe, der Schiffbau und die Metallverarbeitung profitieren von der Geschwindigkeit und Kosteneffizienz des Plasmaschneidens, insbesondere wenn es weniger auf Präzision ankommt.

Kostenvergleich: Laserschneiden vs. Plasmaschneiden

Erstinvestition

- Laserschneiden: Die Anfangsinvestition für eine Laserschneidmaschine ist im Allgemeinen höher als beim Plasmaschneiden. Laserschneidmaschinen, insbesondere Faserlaser, sind für ihre Präzision und fortschrittliche Technologie bekannt, die mit einem höheren Preis verbunden ist. Die Kosten für eine Faserlaser-Schneidemaschine kann je nach Leistung, Funktionen und benutzerdefinierten Konfigurationen zwischen $15.000 und über $500.000 liegen. Beispielsweise kann ein Hochleistungs-Laserschneidsystem für die Metallverarbeitung erheblich mehr kosten als eine Basismaschine, die für dünnere Materialien oder Kleinserienproduktion ausgelegt ist.

- Plasmaschneiden: Plasmaschneidmaschinen haben dagegen geringere Anschaffungskosten. Ein Standardplasmaschneider kostet normalerweise zwischen 15.000 und 100.000 US-Dollar, abhängig von der Leistung der Maschine und der Größe der zu bearbeitenden Materialien. Selbst High-End-Plasmaschneider sind im Allgemeinen günstiger als Laserschneider. Dieser niedrigere Preis macht das Plasmaschneiden für kleine und mittlere Unternehmen attraktiver, die dicke Metalle schneiden müssen, aber nicht die hohe Präzision des Laserschneidens benötigen.

Betriebskosten

- Laserschneiden: Während die Anschaffungskosten für Laserschneidmaschinen höher ist, sind die Betriebskosten im Allgemeinen im Laufe der Zeit niedriger. Beim Laserschneiden wird während des Betriebs weniger Strom verbraucht, insbesondere bei Verwendung effizienter Faserlaser. Verbrauchsmaterialien wie Hilfsgase (z. B. Stickstoff, Sauerstoff oder Druckluft) sind relativ kostengünstig und tragen zur Gesamteffizienz der Maschine bei. Da beim Laserschneiden präzise, saubere Schnitte erzeugt werden, ist außerdem häufig keine Nachbearbeitung erforderlich, was die mit der Endbearbeitung verbundenen Arbeitskosten senkt.

- Plasmaschneiden: Plasmaschneidmaschinen verursachen im Vergleich zu Laserschneidmaschinen höhere Betriebskosten. Dies liegt vor allem am höheren Energieverbrauch, der zur Erzeugung und Aufrechterhaltung des Plasmalichtbogens erforderlich ist. Verbrauchsmaterialien wie Elektroden und Düsen verschleißen beim Plasmaschneiden schneller und müssen häufiger ausgetauscht werden. Die Verwendung von Gasen (wie Sauerstoff, Stickstoff oder Argon) zum Schneiden erhöht ebenfalls die laufenden Betriebskosten. Darüber hinaus erfordern plasmageschnittene Materialien häufig eine Nachbearbeitung wie Schleifen oder Schmirgeln, um raue Kanten zu glätten, was die Arbeitskosten erhöht.

Instandhaltungskosten

- Laserschneiden: Laserschneidmaschinen müssen regelmäßig gewartet werden, um die Langlebigkeit der Laserquelle und anderer Komponenten zu gewährleisten. Faserlaser sind jedoch für ihre lange Lebensdauer und den geringen Wartungsaufwand im Vergleich zu älteren CO2-Lasern bekannt. Zu den häufigsten Wartungsaufgaben gehören das Reinigen der Optik und das Ersetzen abgenutzter Linsen oder Spiegel, aber diese Aufgaben sind im Allgemeinen kostengünstig und selten. Bei ordnungsgemäßer Wartung können Faserlaser während ihrer gesamten Betriebslebensdauer nur minimale Ausfallzeiten und relativ geringe Wartungskosten aufweisen.

- Plasmaschneiden: Plasmaschneider sind zwar einfacher aufgebaut, verursachen aber im Laufe der Zeit höhere Wartungskosten. Verbrauchsteile wie Elektroden, Düsen und Schutzschilde müssen aufgrund des durch den Plasmalichtbogen verursachten Verschleißes regelmäßig ausgetauscht werden. Außerdem können diese Teile beim Schneiden dickerer Materialien bei höheren Leistungsstufen schneller verschleißen. Die Häufigkeit des Austauschs erhöht die langfristigen Wartungskosten. Auch wenn die Kosten pro Teil gering sein können, kann der Bedarf an häufigen Austauschen die Kosten im Laufe der Zeit in die Höhe treiben.

Energieverbrauch

- Laserschneiden: Einer der größten Vorteile des Laserschneidens ist seine Energieeffizienz. Insbesondere Faserlaserschneidmaschinen verbrauchen deutlich weniger Strom als Plasmaschneider, insbesondere beim Schneiden dünner Materialien. Der hochfokussierte Laserstrahl ermöglicht effizientes Schneiden ohne übermäßigen Stromverbrauch. Für Unternehmen, die ihren Energieverbrauch und ihre Betriebskosten senken möchten, ist das Laserschneiden oft die bessere Wahl, insbesondere bei langfristiger Nutzung.

- Plasmaschneiden: Plasmaschneidmaschinen sind zwar effizient beim Schneiden dicker Materialien, verbrauchen aber tendenziell mehr Energie. Der Prozess der Ionisierung von Gas zur Erzeugung eines Plasmabogens erfordert beträchtliche elektrische Leistung, insbesondere bei der Arbeit mit hoher Stromstärke bei dickeren Materialien. Der Energieverbrauch einer Plasmaschneidmaschine kann zwei- bis dreimal höher sein als der eines Faserlaserschneiders, was den Betrieb auf lange Sicht teurer macht.

Fazit: Kostenvergleich

- Anfangsinvestition: Laserschneidmaschinen haben zwar höhere Anschaffungskosten, bieten aber höhere Präzision und Leistungsfähigkeit. Plasmaschneidmaschinen sind in der Anschaffung günstiger und daher ideal für Unternehmen, die sich auf dicke Materialien konzentrieren, ohne dass extreme Präzision erforderlich ist.

- Betriebskosten: Beim Laserschneiden fallen die Betriebskosten geringer aus, da weniger Verbrauchsmaterialien verwendet werden, der Energieverbrauch effizient ist und nur minimale Nachbearbeitungsanforderungen bestehen. Beim Plasmaschneiden sind die Anschaffungskosten zwar günstiger, aber die Betriebskosten sind aufgrund des häufigen Austauschs der Verbrauchsmaterialien und des höheren Energieverbrauchs höher.

- Wartungskosten: Laserschneiden erfordert im Allgemeinen weniger Wartung, insbesondere bei langlebigeren Faserlasern. Plasmaschneiden ist zwar einfach, erfordert jedoch häufigen Teileaustausch, was langfristig zu höheren Wartungskosten führt.

- Energieverbrauch: Laserschneiden, insbesondere mit Faserlasern, ist viel energieeffizienter als Plasmaschneiden, das mehr Strom benötigt.

Umweltauswirkungen: Laserschneiden vs. Plasmaschneiden

Energieeffizienz

- Laserschneiden: Laserschneiden, insbesondere Faserlaser, ist für seine hohe Energieeffizienz bekannt. Faserlaser können elektrische Energie mit minimalem Abfall in Licht umwandeln und verbrauchen weniger Strom, um die erforderliche Schneidkraft zu erzeugen. Dieser geringere Energieverbrauch macht das Laserschneiden umweltfreundlicher, insbesondere beim Schneiden dünner bis mitteldicker Materialien. Darüber hinaus reduziert die präzise und kontrollierte Art des Laserschneidens den Materialabfall und trägt zu einem nachhaltigeren Produktionsprozess bei.

- Plasmaschneiden: Plasmaschneiden ist zwar zum Schneiden dickerer Materialien geeignet, ist im Vergleich zum Laserschneiden jedoch im Allgemeinen weniger energieeffizient. Der Prozess der Erzeugung und Aufrechterhaltung des Plasmalichtbogens verbraucht eine erhebliche Menge an Strom, insbesondere beim Schneiden dicker Metallplatten. Dieser höhere Energiebedarf führt zu einem größeren CO2-Fußabdruck, wodurch Plasmaschneiden in Bezug auf den Energieverbrauch eine weniger umweltfreundliche Option ist.

Emissionen und Luftqualität

- Laserschneiden: Beim Laserschneiden entstehen während des Betriebs in der Regel weniger schädliche Emissionen. Obwohl beim Schneidvorgang Gase wie Stickstoff oder Sauerstoff verwendet werden, werden dabei keine nennenswerten Schadstoffe freigesetzt. Insbesondere Faserlaser haben nur minimale Auswirkungen auf die Umwelt, was die Luftqualität betrifft. Beim Schneiden bestimmter Materialien wie Kunststoffen oder Verbundwerkstoffen können beim Laserschneiden jedoch Dämpfe freigesetzt werden, die eine angemessene Belüftung oder Filtersysteme erfordern, um die Arbeiter zu schützen und die Luftverschmutzung zu reduzieren.

- Plasmaschneiden: Beim Plasmaschneiden werden aufgrund der Ionisierung von Gasen wie Sauerstoff, Stickstoff oder Argon während des Schneidvorgangs mehr Schadstoffe freigesetzt. Die beim Plasmaschneiden erzeugte Hitze kann zur Freisetzung gefährlicher Dämpfe führen, insbesondere beim Schneiden beschichteter oder behandelter Metalle. Diese Dämpfe können schädliche Partikel und Gase wie Stickoxide (NOx) enthalten, die zur Luftverschmutzung beitragen und Gesundheitsrisiken für die Bediener darstellen können. Daher erfordert das Plasmaschneiden in der Regel robustere Belüftungs- und Filtersysteme, um seine Auswirkungen auf die Luftqualität zu mildern.

Materialverschwendung

- Laserschneiden: Einer der wichtigsten Umweltvorteile des Laserschneidens ist die Möglichkeit, nur minimalen Materialabfall zu erzeugen. Die Präzision des Laserschneidens ermöglicht engere Toleranzen und kleinere Schnittfugen (Schnittbreiten), sodass beim Schneidvorgang weniger Material verloren geht. Dies reduziert nicht nur die Menge des anfallenden Abfalls, sondern verbessert auch die Effizienz der Materialnutzung, was das Laserschneiden zu einer nachhaltigeren Wahl macht, insbesondere bei teuren Materialien.

- Plasmaschneiden: Beim Plasmaschneiden entsteht aufgrund der breiteren Schnittfuge und der raueren Kanten am Schnittmaterial tendenziell mehr Materialabfall. Die größere Wärmeeinflusszone (WEZ) kann auch zu Verformungen oder Verwerfungen führen, was zu zusätzlichem Materialabfall führt. Darüber hinaus müssen plasmageschnittene Teile häufig nachbearbeitet werden, um Grate und raue Kanten zu entfernen, was zu weiteren Materialverlusten führt. Dies macht das Plasmaschneiden weniger effizient und potenziell verschwenderischer im Hinblick auf den Rohstoffverbrauch.

Verbrauchsmaterialien und Ressourcennutzung

- Laserschneiden: Beim Laserschneiden, insbesondere mit Faserlasern, ist der Verbrauch von Verbrauchsmaterialien relativ gering. Bei Faserlasern müssen Komponenten wie Elektroden oder Düsen nicht häufig ausgetauscht werden, was sie auf lange Sicht umweltfreundlicher macht. Die beim Laserschneiden verwendeten Hilfsgase (Stickstoff oder Sauerstoff) sind ebenfalls weithin verfügbar und haben im Vergleich zu den beim Plasmaschneiden verwendeten Gasen eine geringere Umweltbelastung.

- Plasmaschneiden: Beim Plasmaschneiden werden in hohem Maße Verbrauchsmaterialien wie Elektroden, Düsen und Schutzschilde verwendet, die aufgrund von Verschleiß regelmäßig ausgetauscht werden müssen. Dieser häufige Bedarf an Verbrauchsteilen erhöht nicht nur die Betriebskosten, sondern trägt auch zum Ressourcenverbrauch und zur Abfallproduktion bei. Die Entsorgung abgenutzter Komponenten, insbesondere wenn sie nicht ordnungsgemäß recycelt werden, trägt zum ökologischen Fußabdruck des Plasmaschneidens bei.

Lärmbelästigung

- Laserschneiden: Im Vergleich zu anderen industriellen Schneideverfahren ist das Laserschneiden relativ leise. Der Schneidevorgang erzeugt nur minimalen Lärm, was zu einer sichereren und angenehmeren Arbeitsumgebung beiträgt. Die geringere Lärmbelästigung ist auch ein Vorteil für die Umwelt, insbesondere in städtischen oder Wohngebieten, in denen strenge Lärmschutzbestimmungen gelten können.

- Plasmaschneiden: Plasmaschneiden erzeugt mehr Lärm, insbesondere beim Schneiden dickerer Materialien mit hoher Leistung. Der durch den Plasmalichtbogen und das Ausstoßen von geschmolzenem Metall erzeugte Lärm kann zur Lärmbelästigung am Arbeitsplatz beitragen, sodass der Bediener Gehörschutz tragen muss. Übermäßiger Lärmpegel kann auch die Umgebung stören, weshalb Plasmaschneiden in lärmempfindlichen Bereichen weniger wünschenswert ist.

Fazit: Umweltauswirkungen

- Energieeffizienz: Laserschneiden, insbesondere mit Faserlasern, ist energieeffizienter als Plasmaschneiden und somit eine umweltfreundlichere Option.

- Emissionen: Beim Plasmaschneiden werden mehr schädliche Dämpfe und Partikel freigesetzt, insbesondere beim Schneiden beschichteter oder behandelter Metalle. Beim Laserschneiden entstehen weniger Emissionen, aber bei bestimmten Materialien kann dennoch eine angemessene Belüftung erforderlich sein.

- Materialabfall: Beim Laserschneiden entsteht aufgrund seiner Präzision weniger Abfall, während beim Plasmaschneiden mehr Ausschuss entsteht und möglicherweise zusätzliche Nachbearbeitung erforderlich ist.

- Verbrauchsmaterialien: Beim Plasmaschneiden werden mehr Verbrauchsmaterialien benötigt, was zu einem höheren Ressourcenverbrauch und Abfall beiträgt, während beim Laserschneiden weniger Verbrauchsmaterialien verwendet werden.

- Lärmbelästigung: Das Laserschneiden ist leiser und verursacht weniger Lärmbelästigung als das lautere Plasmaschneidverfahren.

Zusammenfassung

Holen Sie sich Laserlösungen mit AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.