Laserschneidparameter: Der ultimative Leitfaden

Laserschneiden ist ein vielseitiger und präziser Schneidprozess, der in Branchen von der Luft- und Raumfahrt bis zur Schmuckherstellung zum Schneiden einer Vielzahl von Materialien mit hoher Präzision eingesetzt wird. Die Qualität und Effizienz des Laserschneidens hängt von mehreren Schlüsselfaktoren ab. Um die besten Ergebnisse beim Laserschneiden zu erzielen, ist es intuitiv wichtig, die Schlüsselparameter dieses Schneidprozesses zu verstehen und zu kontrollieren. In diesem umfassenden Leitfaden gehen wir detailliert auf diese Parameter ein, um Ihnen dabei zu helfen, die besten Schneidergebnisse bei Ihrem Laserschneidvorgang zu erzielen.

Inhaltsverzeichnis

Was ist Laserschneiden?

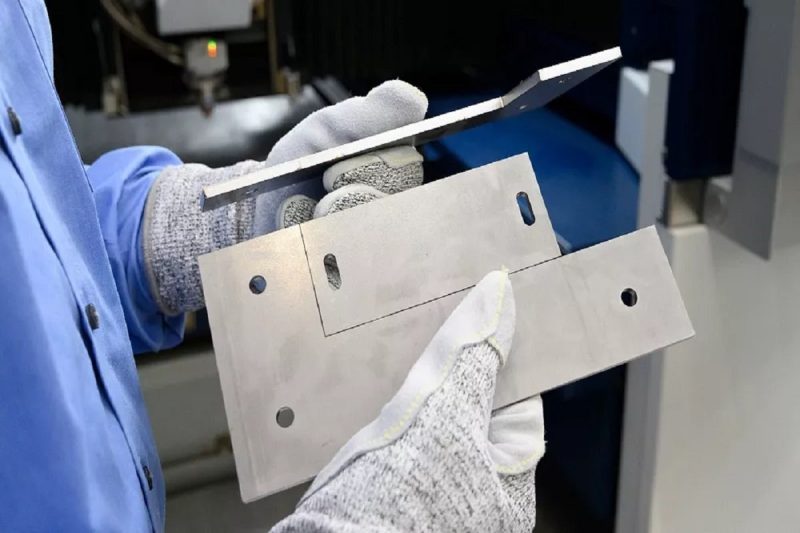

Beim Laserschneiden handelt es sich um einen Herstellungsprozess, bei dem ein hochfokussierter Laserstrahl verwendet wird, um verschiedene Materialien wie Metall, Kunststoff, Holz usw. präzise und sauber zu schneiden. Die vom Laserstrahl erzeugte starke Hitze verdampft, schmilzt oder verbrennt Material entlang eines programmierten Pfads Dies ermöglicht präzise und komplizierte Schnitte, ohne dass ein physischer Kontakt mit dem Schneidwerkzeug erforderlich ist. Das Laserschneiden ist für seine Präzision, Geschwindigkeit und Vielseitigkeit in einem breiten Anwendungsspektrum bekannt.

Die Präzision des Laserschneidens ermöglicht komplizierte Designs und feine Details und eignet sich sowohl für die Kleinserien- als auch für die Massenproduktion. Es ist bekannt für seine Vielseitigkeit und kann eine Vielzahl von Materialien schneiden, darunter Metall, Kunststoff, Holz und Textilien. Laserschneiden wird wegen seiner minimalen Wärmeeinflusszone bevorzugt, was bedeutet, dass es nur minimale Verformungen oder Schäden am umgebenden Material verursacht.

Ganz gleich, ob es um die Herstellung von Präzisionsteilen, die Erstellung komplexer Kunstwerke oder die Formung von Materialien in industriellen Anwendungen geht – das Laserschneiden ist eine Schlüsseltechnologie für die Erzielung hochwertiger, individueller Ergebnisse mit außergewöhnlicher Präzision.

Was sind die wichtigsten zu kontrollierenden Parameter beim Laserschneiden?

Das Laserschneiden ist eine revolutionäre Schneidtechnologie, die beispiellose Präzision und Vielseitigkeit in der Materialbearbeitung bietet. Um das volle Potenzial dieser Spitzentechnologie auszuschöpfen, müssen die Schlüsselparameter, die ihre Leistung steuern, verstanden und manipuliert werden. Schauen wir uns die grundlegenden Parameter des Laserschneidens genauer an, um ihre Bedeutung und ihren Einfluss auf das Endergebnis zu verstehen.

Laserleistung

- Bedeutung: Die Laserleistung wird typischerweise in Watt (W) gemessen, was die Intensität des Laserstrahls und seine Fähigkeit, Materialien zu durchdringen, bestimmt.

- Hinweis: Eine höhere Laserleistung kann dickere Materialien schneller schneiden, eine zu hohe Laserleistung kann jedoch zu unerwünschten Wärmeeinflusszonen und ungenauen Kanten führen. Umgekehrt sind niedrigere Laserleistungen ideal für komplizierte Details und dünnere Materialien. Die präzise Anpassung der Laserleistung an die Materialstärke trägt dazu bei, optimale Ergebnisse zu erzielen.

Schneidgeschwindigkeit

- Bedeutung: Die Schnittgeschwindigkeit, gemessen in Millimetern pro Sekunde (mm/s) oder Zoll pro Minute (in/min), bestimmt, wie schnell sich der Laserkopf über die Oberfläche des Materials bewegt.

- Hinweis: Normalerweise führen langsamere Geschwindigkeiten zu glatteren Kanten und höherer Genauigkeit. Umgekehrt werden höhere Geschwindigkeiten für dünnere Materialien oder eine höhere Produktivität verwendet. Die Wahl der Schnittgeschwindigkeit hängt von der Materialstärke und der geforderten Qualität ab.

Fokus/Strahldurchmesser

- Bedeutung: Der Fokus oder Strahldurchmesser bezieht sich auf die Breite des Laserstrahls, der mit dem Material interagiert, was einen direkten Einfluss auf die Schnittgenauigkeit hat. Die richtige Fokussierung sorgt für saubere, präzise Schnitte.

- Hinweis: Eine genaue Fokussierung trägt dazu bei, konsistente und qualitativ hochwertige Schnittergebnisse zu erzielen. Eine falsche Fokussierung kann zu Veränderungen der Schnittqualität und einer erhöhten Wärmeproduktion führen. Für eine optimale Schneidleistung sollte der Fokus sorgfältig auf die Materialart und -stärke der Maschine abgestimmt werden.

Druck und Typ des Hilfsgases

- Bedeutung: Hilfsgase wie Sauerstoff, Stickstoff oder Luft spielen eine wichtige Rolle bei der Entfernung von geschmolzenem Material aus dem Schneidbereich und der Aufrechterhaltung eines sauberen Schnitts.

- Hinweis: Bestimmte Materialien und Dicken erfordern genaue Hilfsgasarten und Druckeinstellungen. Beispielsweise wird Sauerstoff typischerweise zum Schneiden von Kohlenstoffstahl verwendet, während Stickstoff für Nichteisenmetalle und Kunststoffe bevorzugt wird. Die Wahl des richtigen Hilfsgases gewährleistet ein effizientes Schneiden und minimiert die Oxidation.

Materialstärke

- Bedeutung: Die Materialstärke ist ein Schlüsselfaktor, der verschiedene Laserschneidparameter beeinflusst, einschließlich Leistung, Geschwindigkeit und Hilfsgaseinstellungen.

- Hinweis: Für genaue und optimale Ergebnisse müssen die Lasereinstellungen an die Materialstärke angepasst werden. Richtlinien des Herstellers oder ein Testschnitt können dabei helfen, die richtigen Schnittparameter zu ermitteln.

Pulsfrequenz- oder Dauerstrichmodus

- Bedeutung: Die Pulsfrequenz (gemessen in Hertz (Hz)) bestimmt die Frequenz der Laserpulse, während der Dauerstrichmodus einen kontinuierlichen Laserstrahl liefert.

- Hinweis: Höhere Impulsfrequenzen erhöhen die Schnittgeschwindigkeit und -genauigkeit, erzeugen aber auch mehr Wärme. Der Dauerstrichmodus sorgt für einen konstanten Strahl, erzeugt jedoch möglicherweise mehr Wärme. Die Wahl des Modus hängt von den spezifischen Schneidanforderungen und Materialeigenschaften ab.

Düsendurchmesser und Abstand

- Bedeutung: Der Düsendurchmesser beeinflusst die Fokussierung und Wechselwirkung des Laserstrahls mit dem Material, während sich der Abstand auf den Spalt zwischen der Düse und der Materialoberfläche bezieht.

- Hinweis: Je nach Material und Anwendung muss die passende Düsengröße ausgewählt werden. Kleinere Düsen eignen sich gut für feine Arbeiten, während größere Düsen zu schnelleren Schnitten führen können. Darüber hinaus sollte der Trennabstand angepasst werden, um die Schnitteffizienz und -qualität zu optimieren.

Vor- und Nachbearbeitung

- Das bedeutet: Die Vorbearbeitung umfasst Aufgaben wie das Reinigen und Abdecken der Oberfläche, während die Nachbearbeitung Tätigkeiten wie das Entgraten und Reinigen umfasst, die beide für ein erfolgreiches Schneiden von entscheidender Bedeutung sind.

- Hinweis: Die Reinigung des Materials trägt zur Erzielung bester Schneidergebnisse bei. Durch die richtige Vorbehandlung wird sichergestellt, dass das Material vor dem Schneiden frei von Verunreinigungen ist. Um das gewünschte Endprodukt zu erhalten, sind hingegen häufig Nachbearbeitungsschritte erforderlich, wobei Entgraten und Reinigen für eine polierte Oberfläche sorgen.

Wie findet man die besten Laserschneidparameter?

Das Finden der optimalen Laserschneidparameter erfordert einen systematischen und methodischen Ansatz, da verschiedene Faktoren optimiert werden müssen, um die gewünschte Schnittqualität, Geschwindigkeit und Genauigkeit zu erreichen. Hier finden Sie eine detaillierte Schritt-für-Schritt-Anleitung zur Ermittlung der besten Laserschneidparameter für Ihr spezifisches Material und Ihre Anwendung:

- Materialbewertung: Beginnen Sie damit, sich gründlich über das Material zu informieren, das Sie schneiden müssen. Sammeln Sie Informationen über Zusammensetzung, Dicke und alle einzigartigen Eigenschaften wie Emissionsgrad, Wärmeleitfähigkeit und Härte. Das Verständnis der Materialeigenschaften hilft bei der Auswahl der richtigen Laserschneidparameter.

- Beachten Sie die Richtlinien des Herstellers: Beachten Sie die Empfehlungen und Richtlinien des Herstellers für Ihren Laserschneider. Diese Richtlinien können häufig einen Ausgangspunkt für die Einstellung von Parametern basierend auf Materialtyp und -dicke bieten und dabei helfen, Sicherheit und Maschinenkompatibilität zu gewährleisten.

- Richten Sie eine kontrollierte Umgebung ein: Sie müssen eine kontrollierte Testumgebung schaffen, in der Sie Experimente sicher durchführen und sicherstellen können, dass das Material sicher gehalten und korrekt im Laserschneider positioniert wird.

- Entwickeln Sie einen Testplan: Erstellen Sie einen strukturierten Testplan für Ihr Experiment und skizzieren Sie die Parameter, die Sie testen möchten, sowie den Wertebereich für jeden Parameter, den Sie karbonisieren möchten.

- Bestimmen Sie kritische Parameter: Bestimmen Sie, welche Laserschneidparameter für Ihre spezifische Anwendung am kritischsten sind. Zu den Hauptparametern gehören in der Regel Laserleistung, Schnittgeschwindigkeit, Fokus/Strahldurchmesser, Art und Druck des Hilfsgases sowie Düsendurchmesser.

- Laserleistungsexperiment: Beginnen Sie das Experiment, indem Sie die Laserleistung variieren und gleichzeitig andere Parameter konstant halten. Beginnen Sie mit einer Reihe von Leistungseinstellungen, die den erwarteten Leistungsanforderungen des Materials entsprechen, und beobachten Sie, wie das Material auf unterschiedliche Leistungseinstellungen reagiert. Achten Sie dabei auf Faktoren wie Schnitttiefe, Wärmeeinflusszone und Aussehen der Schnittkante. Suchen Sie nach einer Leistungseinstellung, die die gewünschte Schnittqualität liefert, ohne übermäßige Materialschäden zu verursachen.

- Schnittgeschwindigkeit anpassen: Sobald Sie die optimale Leistungseinstellung ermittelt haben, experimentieren Sie mit der Anpassung der Schnittgeschwindigkeit bei konstanter Laserleistung. Bewerten Sie die Auswirkung unterschiedlicher Schnittgeschwindigkeiten auf die Schnittqualität und achten Sie dabei auf Kantenglätte, Genauigkeit und etwaige Anzeichen von Verzerrung.

- Optimieren Sie Fokus und Strahldurchmesser: Passen Sie die Einstellungen für Fokus und Strahldurchmesser fein an. Passen Sie den Fokus an, um den idealen Punkt zu finden, an dem der Laserstrahl am effektivsten mit dem Material interagiert. Bewerten Sie die Auswirkung von Änderungen im Fokus und Strahldurchmesser auf die Schnittqualität, insbesondere auf die Schnittfugenbreite und die Wärmeeinflusszone, um nach Einstellungen zu suchen, die saubere, präzise Schnitte erzeugen.

- Erkunden Sie die Hilfsgasparameter: Testen Sie verschiedene Arten von Hilfsgasen (z. B. Sauerstoff, Stickstoff, Druckluft) und passen Sie deren Druckeinstellungen an. Die Wahl des Hilfsgases und dessen Druck können den Schneidprozess erheblich beeinflussen. Bewerten Sie, wie das Hilfsgas beim Entfernen von Material hilft und wie es sich auf die endgültige Schnittqualität auswirkt.

- Testen Sie die Pulsfrequenz oder den Dauerstrichmodus: Testen Sie verschiedene Einstellungen für die Pulsfrequenz oder den Dauerstrichmodus, um ein Gleichgewicht zwischen Schnittgeschwindigkeit und Genauigkeit zu finden. Berücksichtigen Sie den Kompromiss zwischen schnellerem Schneiden und potenzieller Wärmeentwicklung, da unterschiedliche Materialien und Dicken möglicherweise unterschiedliche Impulsfrequenzen erfordern.

- Düsendurchmesser und Abstand: Passen Sie den Düsendurchmesser und den Abstand zwischen Düse und Material an, um den Strahlfokus und die Materialinteraktion zu optimieren. Bewerten Sie die Auswirkungen von Änderungen dieser Parameter auf die Schnittqualität und berücksichtigen Sie dabei Faktoren wie Kantenglätte und Geschwindigkeit.

- Auswertung nach der Bearbeitung: Bewerten Sie nach jedem Probeschnitt sorgfältig die Schnittqualität. Überprüfen Sie die Kantenglätte, das Vorhandensein von Graten und Materialverzerrungen, nehmen Sie genaue Messungen vor und vergleichen Sie diese mit den erforderlichen Toleranzen.

- Aufzeichnung und Analyse: Führen Sie detaillierte Aufzeichnungen über jeden Test und notieren Sie die verwendeten spezifischen Parameter, die beobachtete Schnittqualität sowie alle bemerkenswerten Beobachtungen oder aufgetretenen Probleme. Nutzen Sie diese Daten, um Trends und Muster zu identifizieren, die zu optimalen Parameterkombinationen führen.

- Iterieren und verfeinern: Basierend auf Ihren Beobachtungen und Bewertungen verfeinern Sie Ihre Parametereinstellungen und nehmen bei Bedarf schrittweise Anpassungen vor, um die beste Kombination von Parametern für Ihre spezifischen Qualitäts- und Effizienzanforderungen zu erreichen. Darüber hinaus sind weitere Experimente erforderlich, um den Prozess zu bewerten und zu verbessern, bis die für die Anwendung erforderliche Schnittqualität, Effizienz und Präzision erreicht ist.

- Berücksichtigen Sie Sicherheits- und Maschinenbeschränkungen: Während des gesamten Testprozesses muss nur begrenzt auf die Sicherheit geachtet werden und sichergestellt werden, dass Ihr Laserschneider die ausgewählten Parameter verarbeiten kann, ohne dass es zu Schäden an der Ausrüstung oder dem Personal kommt.

- Suchen Sie fachkundigen Rat und Ressourcen: Wenn Sie auf eine Herausforderung stoßen oder spezielle Fragen haben, können Sie sich gerne von einem erfahrenen Laserbediener, Ingenieur oder Experten für Laserschneidtechnologie beraten lassen. Darüber hinaus wird empfohlen, Online-Foren, Communities und Ressourcen zum Thema Laserschneiden zu erkunden, die oft wertvolle Einblicke und Lösungen für häufige Herausforderungen bieten.

- Validierung und Produktion: Sobald Sie die optimalen Laserschneidparameter ermittelt haben, überprüfen Sie diese durch die Durchführung zusätzlicher Testschnitte, um Konsistenz und Zuverlässigkeit sicherzustellen. Anschließend wenden Sie die optimierten Parameter auf Ihren Produktionsprozess an und überwachen und warten diese regelmäßig Laser-Schneide-Maschine um die Leistung aufrechtzuerhalten.

Das Finden optimaler Laserschneidparameter ist ein sorgfältiger und iterativer Prozess, der Geduld und Liebe zum Detail erfordert. Indem Sie diese Schritte befolgen und gründliche Experimente durchführen, können Sie die besten Parameter ermitteln, um präzise, effiziente und qualitativ hochwertige Laserschnitte für Ihre spezifischen Materialien und Anwendungen zu erstellen.

Zusammenfassen

Zusammenfassend lässt sich sagen, dass die Beherrschung der Laserschneidparameter dabei hilft, präzise und qualitativ hochwertige Schnitte zu erzielen. Normalerweise sind Experimente und Tests erforderlich, um diese Parameter für bestimmte Materialien und Anwendungen zu optimieren. Befolgen Sie beim Anpassen der Laserschneidparameter immer die Empfehlungen und Richtlinien des Herstellers, um Sicherheit und optimale Ergebnisse zu gewährleisten. Fachwissen im Laserschneiden erfordert Erfahrung. Wenn Sie also neu in diesem Prozess sind, zögern Sie nicht, unser Expertenteam zu fragen. Das Expertenteam von AccTek Laser empfiehlt Ihnen basierend auf Ihren Anforderungen geeignete Parametereinstellungen. Natürlich bieten wir auch einen kostenlosen Proofing-Service an. Wenn Sie ihn benötigen, können Sie ihn hier herunterladen. kontaktiere uns jederzeit.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen