Was ist Laserschweißen?

So funktioniert Laserschweißen

Beim Laserschweißen wird ein fokussierter Laserstrahl verwendet, um Metall oder Thermoplast zu verbinden. Kann in vielen Branchen eingesetzt werden, von der Luft- und Raumfahrt über medizinische Geräte bis hin zur Herstellung von edlem Schmuck. Das folgende Grundprinzip des Laserschweißens ist:

- Laserquelle: Zu den häufig verwendeten Laserquellen gehören Kohlendioxid-Lasergeneratoren, Faserlasergeneratoren und Diodenlasergeneratoren. Diese Laserquellen sind in der Lage, monochromatische, hochkohärente und stark gerichtete Laserstrahlen zu erzeugen.

- Strahlfokussierung: Der Laserstrahl muss durch eine Linse oder einen Reflektor fokussiert werden, um die Energie des Strahls auf den Schweißbereich zu konzentrieren und das Werkstück schnell zu erhitzen.

- Absorption und Leitung: Nachdem der Laserstrahl die Oberfläche des Werkstücks bestrahlt hat, wird die Energie vom Werkstück absorbiert statt reflektiert. Das Ausmaß der Absorption der Laserenergie hängt von der Art und Farbe des Materials ab.

- Schmelzen und Verschmelzen: Durch die hohe Energiedichte des Laserstrahls wird der Schweißbereich schnell über den Schmelzpunkt erhitzt, wodurch das Werkstückmaterial sofort schmilzt.

- Abkühlung und Erstarrung: Sobald der Laserstrahl aufhört zu strahlen, kühlt der Schweißbereich schnell ab und das geschmolzene Metall erstarrt. Die Werkstücke wurden fest verbunden.

Vorteile des Laserschweißens

Das Laserschweißen ist sehr vielseitig und kann mit dem herkömmlichen Lichtbogenschweißen zum Hybrid-Laserlichtbogenschweißen kombiniert werden. Die resultierende Schweißnaht vereint die Vorteile des Laserschweißens und des Lichtbogenschweißens. Das Laserschweißen bietet gegenüber herkömmlichen Schweißtechnologien mehrere Vorteile, darunter:

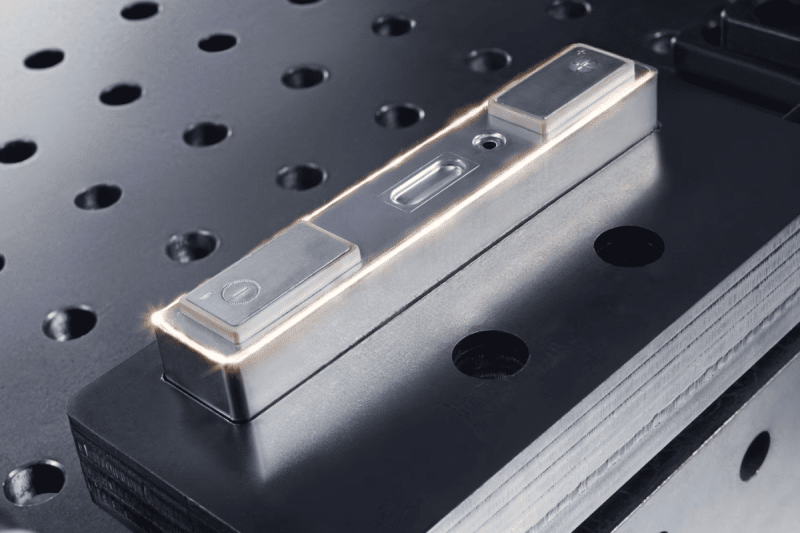

- Hohe Präzision: Das Laserschweißen weist eine sehr hohe Positionierungsgenauigkeit und Schweißqualität auf und kann eine Schweißgenauigkeit im Mikrometerbereich erreichen. Auch die durch Laserschweißen erzeugten Schweißnähte weisen in der Regel eine höhere Qualität auf und eignen sich daher besonders für Anwendungen, die hochpräzises Schweißen erfordern, beispielsweise in der Mikroelektronikfertigung und bei medizinischen Geräten.

- Kontaktlos: Das Laserschweißen ist ein berührungsloses Verfahren, das die Werkstückoberfläche nicht beschädigt und keinen physischen Kontakt erfordert. Sehr vorteilhaft bei der Arbeit mit spröden Materialien oder empfindlichen Teilen beim Laserschweißen.

- Umweltschutz: Im Vergleich zum herkömmlichen Schweißen verursacht das Laserschweißen in der Regel weniger Abfall und schädliche Gasemissionen und ist umweltfreundlicher.

- Geringer Wärmeeintrag: Der Wärmeeintrag beim Laserschweißen ist gering, da die Schweißfläche sehr klein ist, wodurch die Verformung und die Größe der Wärmeeinflusszone reduziert werden. Dies ist beim Schweißen von dünnen Blechmaterialien und wärmeempfindlichen Bauteilen sehr wichtig.

- Schnellere Bearbeitungszeit: Das Laserschweißen ist schnell und kann Schweißaufgaben schnell erledigen und die Produktionseffizienz verbessern. Darüber hinaus sind beim Laserschweißen keine Zusatzmaterialien erforderlich, wodurch Materialverschwendung reduziert wird. Und das Verfahren hat sich als kostengünstiger als herkömmliches Schweißen erwiesen.

- Breite Anwendbarkeit: Das Laserschweißen kann auf einer Vielzahl von Materialien angewendet werden, darunter Metalle, Kunststoffe, Keramik usw., wodurch es in verschiedenen Industriebereichen weit verbreitet ist.

- Das Laserschweißen ist sehr vielseitig und kann mit dem herkömmlichen Lichtbogenschweißen zum Hybrid-Laserlichtbogenschweißen kombiniert werden. Die resultierende Schweißnaht vereint die Vorteile des Laserschweißens und des Lichtbogenschweißens.

Nachteile des Laserschweißens

Das Laserschweißen ist eine moderne Schweißtechnologie mit hoher Präzision und Effizienz, weist jedoch auch einige Mängel und Einschränkungen auf. Hier sind einige der Hauptnachteile des Laserschweißens:

- Hohe Kosten: Die Anschaffungs- und Wartungskosten von Lasergeräten, einschließlich Lasergeneratoren, optischen Komponenten, Kühlsystemen usw., sind relativ hoch. Dies kann die Einführung des Laserschweißens bei kleineren Unternehmen oder Herstellern mit begrenzten Budgets einschränken.

- Hohe Anforderungen an die Materialauswahl: Beim Laserschweißen werden relativ hohe Anforderungen an das Material und die Qualität des Werkstücks gestellt. Es eignet sich besser für hochleitende Materialien wie Metalle, während sein Anwendungsbereich für einige nichtleitende oder transparente Materialien begrenzt ist.

- Schwierigkeiten bei der Verarbeitung von Materialien mit hohem Schmelzpunkt: Im Vergleich zu Materialien mit hohem Schmelzpunkt wie Wolfram, Molybdän usw. erfordert das Laserschweißen eine höhere Leistung und eine längere Schweißzeit, was zu thermischen Effekten und Verformungsproblemen führen kann.

- Hohe Reinigungsanforderungen: Beim Laserschweißen werden sehr hohe Anforderungen an die Qualität der Werkstückoberfläche gestellt. Selbst kleinste Flecken, Oxidschichten oder Fett können die Schweißqualität beeinträchtigen. Daher ist vor dem Schweißen in der Regel eine sorgfältige Oberflächenvorbereitung und -reinigung erforderlich.

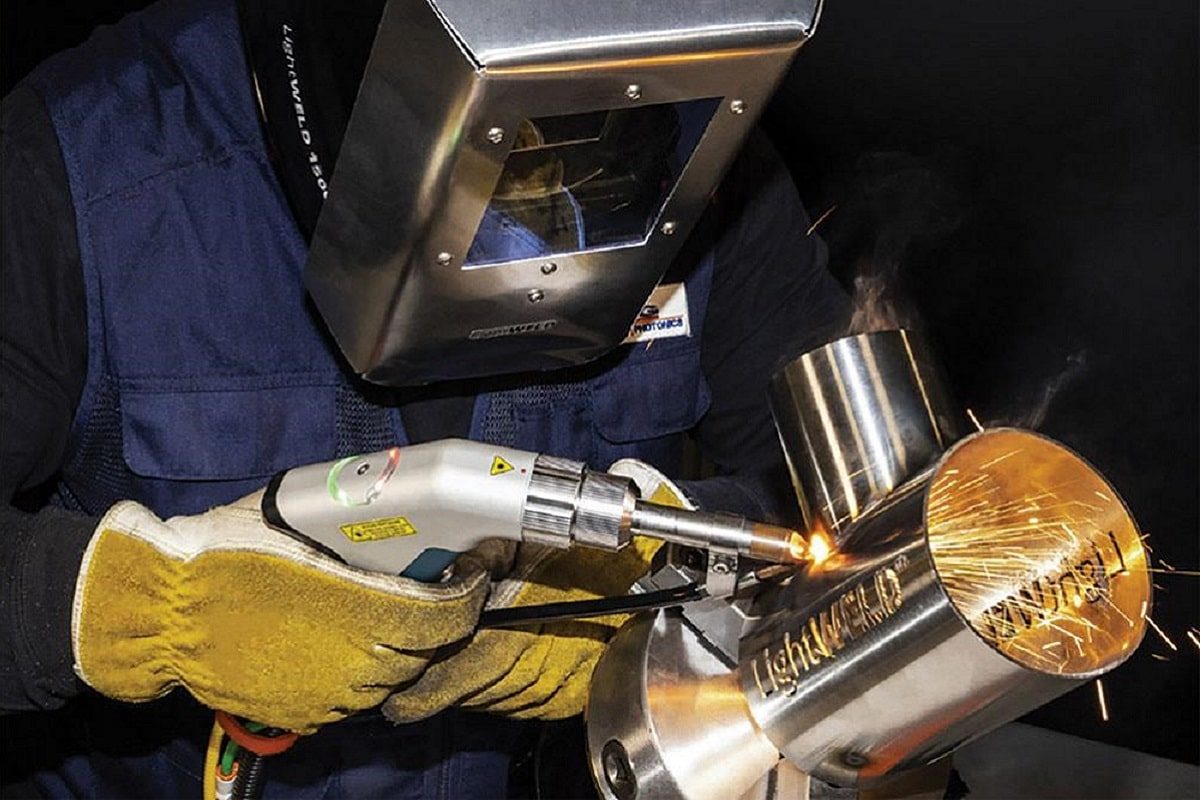

- Sicherheitsaspekte: Laserstrahlen haben eine hohe Energie und können Augen und Haut schädigen. Daher müssen die Bediener die erforderlichen Sicherheitsmaßnahmen ergreifen, beispielsweise das Tragen geeigneter Schutzbrillen und -kleidung.

- Interferenzen mit sichtbarem Licht: Bei Lasern mit sichtbarem Licht besteht die Wahrscheinlichkeit, dass sie durch sichtbares Licht gestört werden. Daher sind Maßnahmen erforderlich, um sicherzustellen, dass das Licht im Arbeitsbereich ordnungsgemäß gesteuert wird.

Was ist traditionelles Schweißen?

Wie traditionelles Schweißen funktioniert

Konventionelle Schweißtechniken sind eine Reihe traditioneller Methoden zum Verbinden von Metallen oder anderen Materialien, die es schon seit vielen Jahren gibt und die in einer Vielzahl von Fertigungs- und Reparaturbereichen eingesetzt werden. Hier sind einige gängige traditionelle Schweißtechniken:

- Lichtbogenschweißen: Lichtbogenschweißen ist ein gängiges traditionelles Schweißverfahren, bei dem ein Lichtbogen hohe Temperaturen erzeugt, um die Schweißmaterialien und Werkstücke zu schmelzen und sie dann abzukühlen und zu verfestigen, um eine Schweißnaht zu bilden. Zu den wichtigsten Lichtbogenschweißverfahren gehören manuelles Lichtbogenschweißen, Schutzgasschweißen (MIG), manuelles Metalllichtbogenschweißen (SMAW/ARC) und WIG-Schweißen (GTAW).

- Gasschweißen: Verwendung einer Flamme zum Erhitzen von Schweißmaterialien, zum Schmelzen und Verbinden. Die gebräuchlichste Gasschweißmethode ist das Acetylen-Sauerstoff-Schweißen, bei dem eine Flamme aus Acetylen und Sauerstoff zum Erhitzen des Werkstücks verwendet wird und sich für Bleche, Rohre und Metallreparaturen eignet.

- Widerstandsschweißen: Verbinden zweier Metallteile miteinander, indem elektrischer Strom durch das Werkstück geleitet wird, um Wärme zu erzeugen. Zu den wichtigsten Widerstandsschweißverfahren gehören Punktschweißen, Nahtschweißen und Löten.

- Druckschweißen: Druckschweißen ist eine Methode zum Zusammenfügen zweier Metallteile durch Anwendung von Wärme und Druck und umfasst Widerstandspunktschweißen, Widerstandsnahtschweißen und Elektronik.

Vorteile des traditionellen Schweißens

Allerdings bleiben herkömmliche Schweißverfahren für viele Branchen eine dauerhafte Fertigungslösung, und das Laserschweißen bietet mehrere Vorteile gegenüber herkömmlichen Schweißverfahren. Die konkreten Punkte sind wie folgt:

- Geringe Kosten: Herkömmliche Schweißgeräte sind im Allgemeinen relativ kostengünstig und die Schulung der Bediener ist kostengünstiger. Dies reduziert die anfänglichen Investitions- und Betriebskosten und eignet sich für Unternehmen mit begrenzten Budgets.

- Vielseitig einsetzbar: Herkömmliche Schweißtechnik kann für eine Vielzahl unterschiedlicher Materialarten, von Metallen bis hin zu Kunststoffen, und für Bleche unterschiedlicher Dicke eingesetzt werden. Diese Vielseitigkeit macht es für eine Vielzahl von Anwendungen geeignet.

- Schweißen großer Strukturen: Traditionelle Schweißtechniken eignen sich zum Schweißen großer Strukturen wie Brücken, Gebäude und Schiffbau. Es verfügt über eine starke Konnektivität und Anwendbarkeit.

- Haltbarkeit: Herkömmliche Schweißtechniken erzeugen im Allgemeinen starke Verbindungen, die für Anwendungen geeignet sind, die hochfeste Verbindungen erfordern, wie z. B. Fahrzeuge und technische Strukturen.

- Automatisierungsanwendung: Traditionelle Schweißtechnologie kann mit Automatisierung und Robotik kombiniert werden, um die Produktionseffizienz, insbesondere bei der Massenproduktion, zu verbessern.

- Anpassungsfähigkeit des Substrats: Herkömmliche Schweißmethoden eignen sich für verschiedene Arten von Substraten, einschließlich verschiedener Arten metallischer und nichtmetallischer Materialien.

- Reparatur und Wiederherstellung: Herkömmliche Schweißtechniken spielen immer noch eine wichtige Rolle bei Reparatur und Wartung, insbesondere wenn sie nicht in der Nähe von Stromquellen oder in komplexen Umgebungen sind.

- Schmelztiefe: Konventionelles Schweißen hat typischerweise eine größere Schweißtiefe und eignet sich für Anwendungen, die tiefere Schweißnähte erfordern.

- Verfügbarkeit von Schweißmaterialien: Herkömmliche Schweißmethoden verwenden häufig gängige Zusatzmaterialien, die häufig leicht verfügbar sind.

Nachteile des herkömmlichen Schweißens

Herkömmliche Schweißtechnologien sind in vielen Anwendungen immer noch wertvoll, weisen jedoch auch einige Nachteile und Einschränkungen auf. Hier sind einige der Hauptnachteile traditioneller Schweißtechnologien im Vergleich zu Laserschweißtechnologien:

- Geringere Genauigkeit: Durch den Schweißprozess können große Schweißnahtbreiten und Wärmeeinflusszonen entstehen, die zu Werkstückverformungen, Maßinstabilität oder Ungenauigkeiten in der Schweißverbindung führen können.

- Große thermische Einwirkung: Der durch die herkömmliche Schweißtechnik erzeugte Wärmeeintrag ist relativ hoch, was leicht zu großflächigen thermischen Einwirkungen auf das Werkstück führen kann, die sich insbesondere bei wärmeempfindlichen Materialien negativ auf die Leistung und Qualität des Werkstücks auswirken können .

- Geringere Produktionseffizienz: Herkömmliches Schweißen erfordert aufgrund der langsamen Schweißgeschwindigkeit normalerweise eine relativ lange Schweißzeit. Dies schränkt die Effizienz der Großserienproduktion ein und kann die Herstellungskosten erhöhen.

- Höhere Abfall- und Gasemissionen: Herkömmliches Schweißen erfordert in der Regel mehr Zusatzwerkstoffe und Abfallstoffe und erzeugt große Mengen an Abfall und schädlichen Gasemissionen, die der Umwelt schaden.

- Große Sicherheitsrisiken: Die beim herkömmlichen Schweißen entstehenden Flammen und Hitzespritzer können eine Gefahr für Bediener und die Umgebung darstellen.

- Reinigungs- und Nachbearbeitungsanforderungen: Herkömmliche Schweißprozesse erfordern oft nachfolgende Reinigungs- und Bearbeitungsschritte, um Schweißrückstände zu entfernen oder die Schweißqualität zu verbessern, was die Produktionszeit und -kosten erhöht.

Laserschweißen VS konventionelles Schweißen: Welches Schweißverfahren soll man wählen?

Materialtyp

Genauigkeitsanforderungen

Thermische Wirkung

Produktionseffizienz

Kostenüberlegungen

Materialstärke

Umwelt- und Sicherheitsanforderungen

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.