Prinzip und Prozess

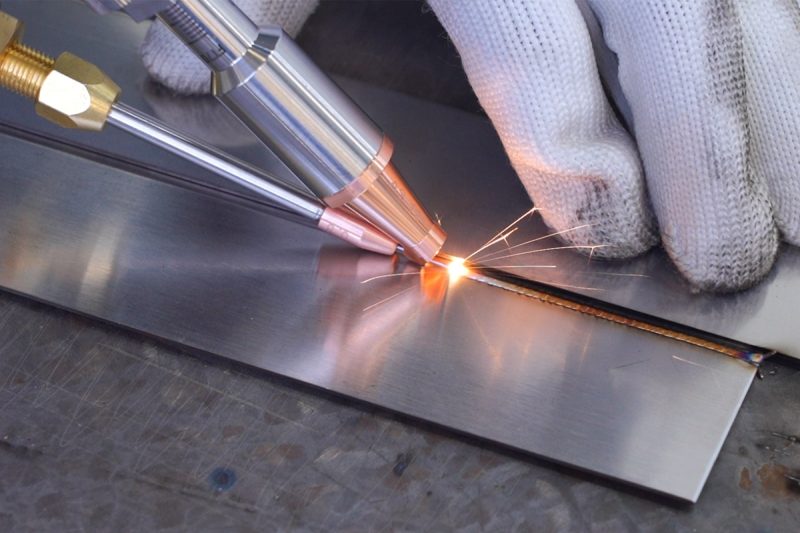

Laserschweißen

Prinzip

- Lasererzeugung: Der Prozess beginnt mit der Erzeugung eines Laserstrahls mithilfe einer Laserquelle. Zu den beim Schweißen häufig verwendeten Lasertypen gehören Festkörperlaser (z. B. Nd-Laser) und Faserlaser. Diese Laser erzeugen einen kohärenten, monochromatischen Strahl.

- Strahlfokussierung: Der Laserstrahl wird mithilfe von Linsen oder Spiegeln auf einen kleinen, präzisen Bereich des Werkstücks gerichtet und fokussiert. Durch diese Fokussierung entsteht ein Punkt mit hoher Energiedichte, der in der Lage ist, das Material im Brennpunkt zu schmelzen.

- Materialfusion: Wenn der Laserstrahl auf das Werkstück gerichtet wird, führt die erzeugte intensive Hitze zum Schmelzen des Materials. Das geschmolzene Material verschmilzt dann und verfestigt sich beim Abkühlen, wodurch eine Schweißnaht entsteht. Der Prozess kann angepasst werden, um die Tiefe und Breite der Schweißnaht durch Variation der Laserleistung und der Fokussierungsparameter zu steuern.

Verfahren

Das Laserschweißen kann anhand der Wechselwirkung zwischen dem Laserstrahl und dem Material in zwei Hauptmodi unterteilt werden:

- Konduktionsschweißen: In diesem Modus ist die Laserleistung relativ gering und Wärmeleitung ist der Hauptmechanismus zum Schmelzen des Materials. Der Laserstrahl erhitzt die Oberfläche und die Wärme wird durch das Material geleitet, um eine flache Schweißnaht zu bilden. Konduktionsschweißen wird typischerweise für dünne Materialien und Anwendungen verwendet, die eine hohe Oberflächenqualität erfordern.

- Keyhole-Modus-Schweißen: Bei höheren Laserleistungen erzeugt der Laserstrahl ein Keyhole oder einen mit Dampf gefüllten Hohlraum im Material. Dieses Keyhole ermöglicht es der Laserenergie, tief in das Material einzudringen und eine schmale, tiefe Schweißnaht zu erzeugen. Keyhole-Modus-Schweißen ist nützlich für dickere Materialien und Anwendungen, die eine hohe Eindringtiefe erfordern.

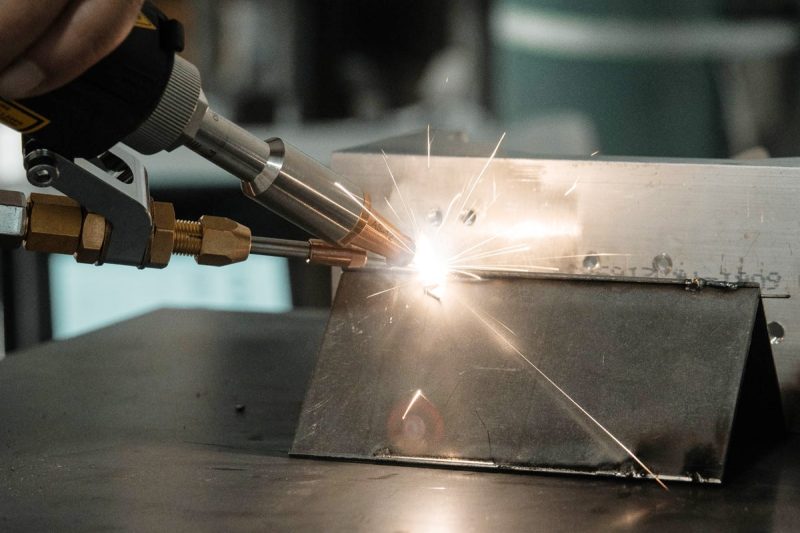

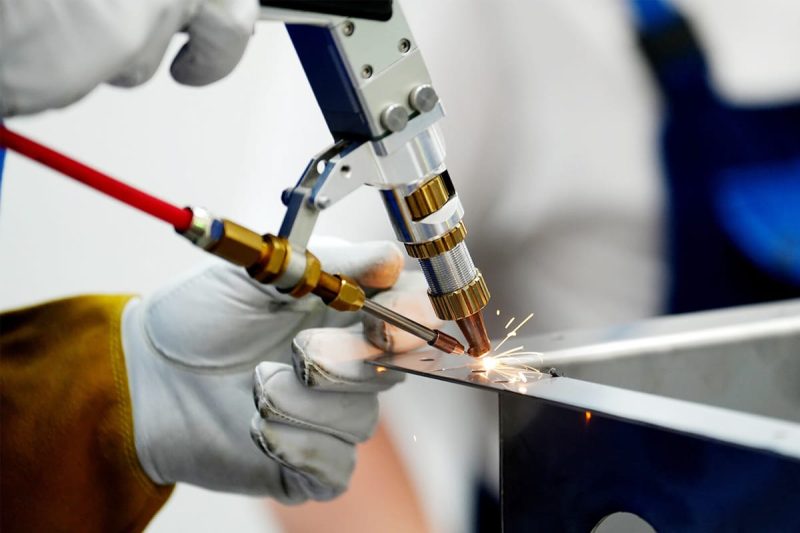

WIG-Schweißen

Prinzip

- Lichtbogenerzeugung: Beim WIG-Schweißen wird zwischen einer nicht verbrauchbaren Wolframelektrode und dem Werkstück ein Lichtbogen erzeugt. Der Lichtbogen erzeugt intensive Hitze, die ausreicht, um das Grundmaterial zu schmelzen und ein Schweißbad zu bilden.

- Schutzgas: Ein Inertgas, normalerweise Argon oder Helium, wird verwendet, um den Schweißbereich vor atmosphärischen Verunreinigungen zu schützen. Das Schutzgas strömt durch die Schweißpistole und schützt das geschmolzene Schweißbad und die Wolframelektrode vor Oxidation und anderen atmosphärischen Gasen.

- Materialfusion: Die durch den Lichtbogen erzeugte Hitze schmilzt das Grundmaterial und es bildet sich ein Schweißbad. In manchen Fällen wird dem Schweißbad Füllmaterial hinzugefügt, um die Festigkeit und Integrität der Schweißnaht zu verbessern. Das Füllmaterial wird normalerweise manuell vom Schweißer oder automatisch über ein separates Zuführsystem zugeführt.

Verfahren

WIG-Schweißen kann je nach den spezifischen Anforderungen der Schweißnaht mit oder ohne Zusatzwerkstoff durchgeführt werden:

- Autogenes Schweißen: Bei diesem Verfahren wird kein Füllmaterial verwendet und die Schweißnaht entsteht nur durch Schmelzen der Kanten des Grundmaterials. Autogenes Schweißen wird häufig zum Schweißen dünner Materialien und für Anwendungen verwendet, die hohe Präzision und minimale Materialzugabe erfordern.

- Schweißen mit Füllmaterial: Wenn ein Füllmaterial verwendet wird, wird es entweder manuell vom Schweißer oder durch ein automatisiertes System in das Schweißbad eingebracht. Das Füllmaterial schmilzt und vermischt sich mit dem Grundmaterial, um eine starke, haltbare Schweißverbindung zu bilden. Dieses Verfahren wird zum Schweißen dickerer Materialien und für Anwendungen verwendet, die eine erhöhte Schweißfestigkeit erfordern.

- Gepulstes WIG-Schweißen: Das gepulste WIG-Schweißen ist eine fortgeschrittene Variante des WIG-Schweißens, bei der der elektrische Strom reguliert wird, um Impulse mit hoher und niedriger Energie zu erzeugen. Diese Technik hilft bei der Kontrolle der Wärmezufuhr, reduziert Verzerrungen und verbessert die Schweißqualität, insbesondere bei dünnen oder wärmeempfindlichen Materialien.

Prinzip- und Verfahrensvergleich

Sowohl das Laserschweißen als auch das WIG-Schweißen basieren auf dem Prinzip des Schmelzens und Verschmelzens von Materialien zur Bildung einer Schweißverbindung. Sie unterscheiden sich jedoch stark in ihren Mechanismen und ihrer Ausführung:

- Wärmequelle: Beim Laserschweißen wird ein konzentrierter Laserstrahl verwendet, während beim WIG-Schweißen ein Lichtbogen zwischen einer Wolframelektrode und dem Werkstück erforderlich ist.

- Energiedichte: Beim Laserschweißen wird durch die Fokussierung des Strahls eine hohe Energiedichte erreicht, die ein präzises und kontrolliertes Schweißen ermöglicht. WIG-Schweißen ist zwar ebenfalls präzise, weist jedoch im Vergleich zum Laserschweißen eine geringere Energiedichte auf.

- Abschirmung: Beim WIG-Schweißen ist eine Schutzgasabschirmung zum Schutz des Schweißbereichs unerlässlich. Beim Laserschweißen kann auch Schutzgas verwendet werden, dies ist jedoch je nach Material und Umgebung nicht immer erforderlich.

- Materialkompatibilität: Beide Technologien können eine breite Palette von Materialien schweißen, aber das Laserschweißen wird normalerweise für hochpräzise Anwendungen bevorzugt, während das WIG-Schweißen aufgrund seiner Vielseitigkeit und Qualität sowohl bei manuellen als auch bei automatisierten Prozessen bevorzugt wird.

Vergleich der Schweißqualität

Schweißfestigkeit

Laserschweißen

WIG-Schweißen

Schweißnahtdarstellung

Laserschweißen

WIG-Schweißen

Wärmeeinflusszone (HAZ)

Laserschweißen

WIG-Schweißen

Präzision und Genauigkeit

Laserschweißen

WIG-Schweißen

Genauigkeit und Präzision

Laserschweißen

WIG-Schweißen

Nachbehandlung nach dem Schweißen

Laserschweißen

WIG-Schweißen

Sowohl beim Laser- als auch beim WIG-Schweißen entstehen Schweißnähte von hoher Qualität, sie zeichnen sich jedoch durch unterschiedliche Merkmale aus:

- Schweißfestigkeit: Beide Methoden erzeugen starke Schweißnähte, aber beim Laserschweißen wird aufgrund der tiefen Durchdringung und minimaler Verunreinigungen typischerweise eine höhere Verbindungsfestigkeit erreicht.

- Aussehen der Schweißnaht: Beim Laserschweißen entstehen glatte, saubere Schweißnähte mit minimaler Spritzerbildung, während beim WIG-Schweißen auch Schweißnähte mit einer hellen, ästhetisch ansprechenden Oberfläche entstehen.

- Wärmeeinflusszone: Beim Laserschweißen ist die Wärmeeinflusszone kleiner, wodurch die thermische Verformung reduziert wird, während beim WIG-Schweißen im Allgemeinen eine größere Wärmeeinflusszone vorliegt, die von einem erfahrenen Schweißer bewältigt werden kann.

- Präzision und Genauigkeit: Das Laserschweißen bietet höchste Präzision und Kontrolle und ist daher ideal für komplexe Anwendungen. Auch das WIG-Schweißen bietet hohe Präzision, insbesondere in den Händen eines erfahrenen Schweißers.

- Nachbehandlung: Beim Laserschweißen ist im Allgemeinen weniger Nachbehandlung erforderlich, was Zeit und Geld spart. Beim WIG-Schweißen kann je nach Material und Anwendung eine zusätzliche Behandlung erforderlich sein.

Kostenüberlegungen

Erstinvestition

Laserschweißen

- Gerätekosten: Laserschweißsysteme erfordern eine erhebliche Anfangsinvestition. Die Kosten für Lasergenerator, Fokussieroptik, Kühlsystem und Steuereinheit können viel höher sein als bei herkömmlichen Schweißgeräten. Hochleistungslasersysteme wie Faserlaser und YAG-Laser sind besonders teuer.

- Automatisierung und Integration: Viele Laserschweißanwendungen beinhalten Automatisierung, wie Roboterarme und CNC-Maschinen, was die Anfangsinvestition weiter erhöht. Die Integration eines Laserschweißsystems in eine bestehende Produktionslinie erhöht ebenfalls die Vorlaufkosten.

- Anforderungen an die Anlage: Für die Einrichtung eines Laserschweißbetriebs sind möglicherweise Änderungen an der Anlage erforderlich, darunter spezielle Umhausungen zum Schutz vor Laserstrahlung, Belüftungssysteme und Schutzausrüstung für die Bediener.

WIG-Schweißen

- Gerätekosten: Die Anfangsinvestition in WIG-Schweißgeräte ist im Allgemeinen niedriger als beim Laserschweißen. Eine grundlegende WIG-Schweißausrüstung umfasst eine Stromversorgung, eine Schweißpistole, eine Wolframelektrode und eine Schutzgasversorgung. Während fortschrittliche WIG-Schweißgeräte mit Funktionen wie Impuls- und AC/DC-Funktionen mehr kosten, sind sie immer noch günstiger als Lasersysteme.

- Manuell vs. automatisch: WIG-Schweißen kann zwar automatisiert werden, wird aber normalerweise manuell durchgeführt. Die manuellen Einrichtungskosten sind geringer, während automatische WIG-Schweißsysteme, die einen Roboterarm und eine Steuereinheit umfassen, zwar die Anfangsinvestition erhöhen, aber immer noch günstiger sind als die Automatisierung des Laserschweißens.

- Anforderungen an die Anlage: WIG-Schweißen ist einfach einzurichten und erfordert nur minimale Änderungen an vorhandenen Anlagen. Standardmäßige Sicherheitsausrüstung und eine angemessene Schutzgasbelüftung sind im Allgemeinen ausreichend.

Betriebskosten

Laserschweißen

- Energieverbrauch: Laserschweißsysteme, insbesondere Hochleistungslaser, verbrauchen viel Strom. Die hohe Effizienz und Geschwindigkeit können jedoch die Energiekosten ausgleichen, indem sie die Schweißzeit verkürzen und die Produktionsleistung erhöhen.

- Verbrauchsmaterialien: Beim Laserschweißen werden weniger Verbrauchsmaterialien verwendet als beim WIG-Schweißen. Bei vielen Laserschweißanwendungen ist kein Füllmaterial erforderlich und der Schutzgasverbrauch ist bei Bedarf minimal.

- Arbeitskosten: Laserschweißsysteme, insbesondere automatisierte Systeme, erfordern weniger Bediener. Dies kann zu erheblichen Einsparungen bei den Arbeitskosten führen, insbesondere in Produktionsumgebungen mit hohem Volumen. Für die Programmierung, Bedienung und Wartung des Systems sind jedoch qualifizierte Techniker erforderlich.

WIG-Schweißen

- Energieverbrauch: WIG-Schweißen verbraucht im Allgemeinen weniger Strom als Laserschweißen, erfordert jedoch längere Schweißzeiten, was im Laufe der Zeit zu höheren Energiekosten führen kann.

- Verbrauchsmaterialien: Beim WIG-Schweißen werden Verbrauchsmaterialien wie Wolframelektroden, Schweißstäbe und Schutzgase (Argon, Helium) verwendet. Die Kosten für diese Verbrauchsmaterialien können sich summieren, insbesondere bei umfangreichen oder komplexen Schweißaufgaben.

- Arbeitskosten: WIG-Schweißen ist arbeitsintensiv und erfordert in der Regel qualifizierte Schweißer, um qualitativ hochwertige Schweißnähte zu erzielen. Die Arbeitskosten können recht hoch sein, insbesondere bei komplexen oder heiklen Arbeiten, die ein hohes Maß an Fachwissen erfordern.

Wartung

Laserschweißen

- Komplexität: Laserschweißsysteme sind komplex und erfordern regelmäßige Wartung, um optimale Leistung zu gewährleisten. Dazu gehört die Wartung der Laserquelle, der Optik, des Kühlsystems und der Steuereinheit.

- Wartungskosten: Die Wartung von Laserschweißsystemen kann teuer sein, da es sich um Spezialkomponenten handelt und für Reparaturen und Wartungen geschulte Techniker erforderlich sind.

- Ausfallzeiten: Geplante Wartungsarbeiten und mögliche Reparaturen können zu Ausfallzeiten führen, die die Produktivität beeinträchtigen können. Moderne Lasersysteme sind jedoch auf hohe Zuverlässigkeit ausgelegt, um ungeplante Ausfallzeiten zu minimieren.

WIG-Schweißen

- Einfachheit: WIG-Schweißgeräte sind einfacher und im Allgemeinen leichter zu warten. Zur regelmäßigen Wartung gehört das Überprüfen und Ersetzen von Verbrauchsmaterialien, das Reinigen der Schweißpistole und das Sicherstellen einer ausreichenden Versorgung mit Schutzgas.

- Wartungskosten: WIG-Schweißen verursacht im Vergleich zum Laserschweißen geringere Wartungskosten. Ersatzteile und Verbrauchsmaterialien sind leicht verfügbar und erschwinglich.

- Ausfallzeiten: WIG-Schweißgeräte haben im Allgemeinen weniger wartungsbedingte Ausfallzeiten. Der manuelle WIG-Schweißprozess wird jedoch immer noch von der Verfügbarkeit und dem Qualifikationsniveau des Bedieners beeinflusst.

Langfristige wirtschaftliche Auswirkungen

Laserschweißen

- Produktivitätssteigerungen: Die hohe Geschwindigkeit und die Automatisierungsmöglichkeiten des Laserschweißens können die Produktivität erheblich steigern, die Gesamtkosten pro Schweißung senken und die Produktionsleistung erhöhen.

- Qualität und Präzision: Die Präzision und Qualität des Laserschweißens verringern den Bedarf an Nacharbeit und Ausschuss und tragen so zu langfristigen Kosteneinsparungen bei. Minimale Wärmeeinflusszonen und geringe Verformung verbessern außerdem die Produktqualität und reduzieren die Nachbearbeitung und die damit verbundenen Kosten.

- Kapitalrendite (ROI): Trotz der hohen Anfangsinvestition kann der langfristige ROI beim Laserschweißen aufgrund der höheren Effizienz, der geringeren Arbeitskosten und der erhöhten Produktionsmengen hoch sein.

WIG-Schweißen

- Flexibilität: Die Vielseitigkeit des WIG-Schweißens ermöglicht den Einsatz in einer Vielzahl von Anwendungen und bietet Flexibilität und Anpassungsfähigkeit an eine Vielzahl von Branchen. Dies ist für Unternehmen mit unterschiedlichen Schweißanforderungen wirtschaftlich vorteilhaft.

- Facharbeiter: Die Abhängigkeit von Facharbeitern ist sowohl ein Vorteil als auch ein Nachteil. Zwar können qualifizierte Schweißer qualitativ hochwertige Schweißnähte herstellen, doch Arbeitskosten und Schulungsanforderungen können die langfristige wirtschaftliche Nachhaltigkeit beeinträchtigen.

- Betriebskosten: WIG-Schweißen hat geringere Anschaffungs- und Wartungskosten, kann aber aufgrund langsamerer Schweißgeschwindigkeiten und höherem Arbeitsaufwand höhere Betriebskosten verursachen. Diese Faktoren müssen gegen die Vorteile einer hohen Schweißqualität und Vielseitigkeit abgewogen werden.

Bei den Kostenüberlegungen zum Laserschweißen und WIG-Schweißen sind mehrere Faktoren zu berücksichtigen, darunter die Anfangsinvestition, die Betriebskosten, die Wartung und die langfristigen wirtschaftlichen Auswirkungen:

- Anfangsinvestition: Laserschweißsysteme erfordern eine höhere Anfangsinvestition als WIG-Schweißgeräte, insbesondere wenn Automatisierung im Spiel ist.

- Betriebskosten: Laserschweißen verbraucht zwar mehr Energie, dafür werden aber weniger Verbrauchsmaterialien verwendet und die Arbeitskosten können durch Automatisierung gesenkt werden. WIG-Schweißen verbraucht weniger Energie, ist aber stark von Verbrauchsmaterialien und qualifizierten Arbeitskräften abhängig.

- Wartung: Die Wartung von Laserschweißsystemen ist komplex und teuer, während die Wartung von WIG-Schweißgeräten einfacher und kostengünstiger ist.

- Langfristige wirtschaftliche Auswirkungen: Trotz der hohen Anschaffungskosten kann das Laserschweißen die Produktivität steigern, die Präzision verbessern und möglicherweise eine günstige Kapitalrendite erzielen. WIG-Schweißen bietet Flexibilität und hochwertige Schweißnähte, kann jedoch im Laufe der Zeit höhere Betriebskosten verursachen.

Faktoren, die die Auswahl des Schweißverfahrens beeinflussen

Materialarten und Kompatibilität

Laserschweißen

- Metalle: Laserschweißen ist bei einer Vielzahl von Metallen sehr effektiv, darunter Edelstahl, Kohlenstoffstahl, Aluminium, Titan und Nickellegierungen. Die Fähigkeit, unterschiedliche Materialien zu schweißen, ist besonders in Branchen von Vorteil, in denen komplexe Montagearbeiten erforderlich sind.

- Kunststoffe und Verbundwerkstoffe: Das Laserschweißen kann auch bei bestimmten Kunststoffen und Verbundwerkstoffen angewendet werden, sofern diese über kompatible Absorptionseigenschaften verfügen.

- Reflektierende Materialien: Das Schweißen stark reflektierender Materialien wie Aluminium und Kupfer kann aufgrund möglicher Laserreflexionen eine Herausforderung darstellen, da diese die Schweißqualität und die Gerätesicherheit beeinträchtigen können.

WIG-Schweißen

- Vielseitigkeit: WIG-Schweißen ist vielseitig und kann für fast alle Metalle verwendet werden, einschließlich Edelstahl, Aluminium, Kupfer, Magnesium und exotischen Legierungen wie Inconel.

- Dickenbereich: WIG-Schweißen eignet sich sowohl für dünne als auch für dicke Abschnitte und ist somit eine flexible Wahl für eine Vielzahl von Anwendungen.

- Materialeigenschaften: WIG-Schweißen eignet sich für Materialien, die eine hohe Schweißqualität und hohe mechanische Eigenschaften erfordern, wie etwa Legierungen für die Luft- und Raumfahrt und wichtige Automobilkomponenten.

Materialstärke

Laserschweißen

- Dünne Materialien: Das Laserschweißen eignet sich hervorragend zum Schweißen dünner Materialien und bietet hohe Präzision und minimale Wärmeeinflusszonen. Es ist ideal für Anwendungen wie Elektronik, medizinische Geräte und dünnwandige Komponenten.

- Dicke Materialien: Obwohl das Laserschweißen für dickere Materialien verwendet werden kann, sind möglicherweise mehrere Durchgänge oder ein Laser mit höherer Leistung erforderlich, was die Komplexität und die Kosten erhöhen kann.

WIG-Schweißen

- Dünne bis dicke Materialien: WIG-Schweißen eignet sich für eine Vielzahl von Materialstärken, von sehr dünnen Blechen bis hin zu dickeren Profilen. Durch die Möglichkeit, Füllmaterial hinzuzufügen, eignet es sich zum Schweißen dickerer Verbindungen und zur Verstärkung des Schweißbereichs.

- Wärmekontrolle: Die präzise Kontrolle der Wärmezufuhr beim WIG-Schweißen ermöglicht ein effizientes Schweißen dünner Materialien, ohne Durchbrennen oder übermäßige Verformung zu verursachen.

Gelenkkonfiguration und Zugänglichkeit

Laserschweißen

- Komplexe Verbindungen: Das Laserschweißen eignet sich aufgrund seiner Präzision und der Fähigkeit, schwer zugängliche Bereiche zu erreichen, für komplexe Verbindungskonfigurationen. Es wird häufig in Anwendungen eingesetzt, bei denen es mit herkömmlichen Schweißmethoden schwierig sein kann, die erforderliche Präzision zu erreichen.

- Kantenvorbereitung: Das Laserschweißen erfordert nur eine minimale Kantenvorbereitung, was im Produktionsprozess Zeit sparen und Kosten senken kann.

WIG-Schweißen

- Vielseitige Verbindungen: WIG-Schweißen kann für eine Vielzahl von Verbindungskonfigurationen verwendet werden, darunter Stumpfstöße, Überlappstöße, Eckstöße und T-Stöße. Der Prozess kann an verschiedene Positionen und Ausrichtungen angepasst werden.

- Zugänglichkeit: Beim WIG-Schweißen ist sowohl für die Schweißpistole als auch für das Füllmaterial Zugang zum Verbindungsbereich erforderlich. In manchen Fällen kann dies die Eignung für enge oder schwer zugängliche Stellen einschränken.

Durchsatz und Geschwindigkeit

Laserschweißen

- Massenproduktion: Laserschweißen eignet sich aufgrund seiner hohen Geschwindigkeit und Automatisierungsmöglichkeiten gut für die Massenproduktion. Branchen wie die Automobil- und Elektronikindustrie profitieren vom erhöhten Durchsatz und der Konsistenz, die Laserschweißsysteme bieten.

- Zykluszeit: Schnelle Schweißgeschwindigkeiten verkürzen die Zykluszeit und machen das Laserschweißen zu einer effektiven Wahl für die Massenproduktion.

WIG-Schweißen

- Geringe bis mittlere Stückzahlen: Beim WIG-Schweißen ist die Schweißgeschwindigkeit geringer als beim Laserschweißen, daher wird es häufig für die Produktion kleiner bis mittlerer Stückzahlen verwendet.

- Anpassung: Da WIG-Schweißen manuell erfolgt, sind Anpassungen und mehr Flexibilität bei der Produktion kleiner Stückzahlen, beim Prototyping und bei Reparaturarbeiten möglich.

Präzisions- und Qualitätsanforderungen

Laserschweißen

- Hohe Präzision: Das Laserschweißen bietet außergewöhnliche Präzision und ist daher ideal für Anwendungen, die enge Toleranzen und komplexe Schweißnähte erfordern.

- Schweißqualität: Das Verfahren erzeugt saubere, hochwertige Schweißnähte mit minimalen Spritzern und Oxidation. Eine kleine Wärmeeinflusszone reduziert thermische Verformungen und erhält die mechanischen Eigenschaften des Materials.

WIG-Schweißen

- Kontrolle und Qualität: WIG-Schweißen bietet eine hervorragende Kontrolle über den Schweißvorgang, was zu hochwertigen, ästhetisch ansprechenden Schweißnähten führt.

- Füllmaterialien: Die Möglichkeit, beim WIG-Schweißen Füllmaterialien hinzuzufügen, trägt dazu bei, starke, dauerhafte Schweißnähte zu erzielen, insbesondere in dickeren Abschnitten oder Verbindungen, die verstärkt werden müssen.

Kostenüberlegungen

Laserschweißen

- Anfangsinvestition: Die hohe Anfangsinvestition in Laserschweißgeräte, einschließlich Lasergenerator, Optik und Automatisierungssysteme, kann für einige Anwendungen ein Hindernis darstellen. Die langfristigen Vorteile einer höheren Produktivität und geringerer Arbeitskosten können die Anfangskosten jedoch ausgleichen.

- Betriebskosten: Laserschweißsysteme haben geringere Betriebskosten aufgrund des geringeren Verbrauchsmaterialverbrauchs und der höheren Effizienz. Durch Automatisierungspotenzial werden die Arbeitskosten zusätzlich gesenkt.

WIG-Schweißen

- Niedrigere Anschaffungskosten: WIG-Schweißgeräte weisen im Vergleich zu Laserschweißsystemen geringere Anschaffungskosten auf und eignen sich daher für kleinere Betriebe und Werkstätten.

- Verbrauchskosten: Beim WIG-Schweißen fallen Verbrauchskosten für Wolframelektroden, Schweißstäbe und Schutzgas an. Diese laufenden Kosten können sich summieren, insbesondere bei Anwendungen mit hohem Volumen.

- Arbeitskosten: WIG-Schweißen ist arbeitsintensiv und erfordert einen qualifizierten Schweißer, was die Arbeitskosten insbesondere bei komplexen oder detaillierten Arbeiten erhöhen kann.

Um zwischen Laserschweißen und WIG-Schweißen das geeignete Schweißverfahren auszuwählen, müssen mehrere Schlüsselfaktoren bewertet werden:

- Materialart und Kompatibilität: Das Laserschweißen eignet sich für viele Metalle und einige Kunststoffe, während das WIG-Schweißen für fast alle Metalle geeignet ist.

- Materialstärke: Das Laserschweißen eignet sich besonders gut für dünne Materialien, während das WIG-Schweißen sowohl für dünne als auch für dicke Abschnitte geeignet ist.

- Verbindungskonfiguration und Zugänglichkeit: Das Laserschweißen eignet sich gut für komplexe Verbindungen und schwer zugängliche Bereiche, während das WIG-Schweißen für eine Vielzahl von Verbindungskonfigurationen geeignet ist, jedoch die Verwendung einer Schweißpistole und von Füllmaterial erfordert.

- Produktionsvolumen und -geschwindigkeit: Das Laserschweißen eignet sich für die Produktion großer Stückzahlen mit schnellen Zykluszeiten, während das WIG-Schweißen eher für die Produktion kleiner bis mittlerer Stückzahlen und Sonderanfertigungen geeignet ist.

- Anforderungen an Präzision und Qualität: Das Laserschweißen bietet höchste Präzision und minimale Wärmeverzerrung, während das WIG-Schweißen eine hervorragende Kontrolle und hochwertige Schweißnähte mit der Möglichkeit der Zugabe von Füllmaterial bietet.

- Kostenüberlegungen: Beim Laserschweißen ist die Anfangsinvestition zwar höher, aber die Betriebskosten und Arbeitskosten sind geringer, während beim WIG-Schweißen die Anfangskosten geringer sind, aber die Kosten für Verbrauchsmaterial und Arbeitsaufwand höher sind.

Anwendungen

Laserschweißen

Automobilindustrie

- Komponentenschweißen: Laserschweißen wird in der Automobilindustrie häufig zum Schweißen komplexer Komponenten wie Zahnrädern, Getriebekomponenten und Sensoren eingesetzt. Die Präzision und Geschwindigkeit des Laserschweißens gewährleisten hochwertige, zuverlässige Verbindungen für kritische Komponenten.

- Karosserieteile und Rahmen: Das Laserschweißen ist ideal für die Montage von Karosserieteilen und Rahmen, da dünne Materialien mit minimaler Verformung verschweißt werden können. Es sorgt für starke, saubere Schweißnähte, die die strukturelle Integrität und Ästhetik des Fahrzeugs verbessern.

- Batterieherstellung: Mit dem Aufkommen von Elektrofahrzeugen spielt das Laserschweißen bei der Herstellung von Batteriezellen und -paketen eine entscheidende Rolle. Es gewährleistet präzise und starke Schweißnähte und verbessert so die Leistung und Sicherheit von Batteriesystemen.

Luft-und Raumfahrtindustrie

- Strukturbauteile: Die Luft- und Raumfahrtindustrie benötigt hochfeste, zuverlässige Schweißnähte für Strukturbauteile. Laserschweißen wird zum Verbinden von Bauteilen aus modernen Materialien wie Titan- und Aluminiumlegierungen verwendet, die in Flugzeugen und Raumfahrzeugen häufig verwendet werden.

- Motorkomponenten: Präzision und Festigkeit sind für Motorkomponenten von entscheidender Bedeutung. Laserschweißen bietet die nötige Präzision und Qualität zum Schweißen von Motorkomponenten und stellt sicher, dass diese extremen Bedingungen und Belastungen standhalten.

Medizinische Geräte

- Chirurgische Geräte: In der Medizinbranche sind Präzision und Sauberkeit gefragt. Laserschweißen wird zur Herstellung und Reparatur chirurgischer Instrumente eingesetzt und gewährleistet qualitativ hochwertige, sterile Schweißnähte.

- Implantate: Medizinische Implantate wie Herzschrittmacher und orthopädische Geräte erfordern zuverlässige und biokompatible Schweißnähte. Laserschweißen bietet die Präzision und Kontrolle, die zur Herstellung dieser wichtigen Komponenten erforderlich sind.

Elektronik

- Mikroelektronik: Die Miniaturisierung elektronischer Geräte erfordert präzise Schweißtechniken. Beim Zusammenbau mikroelektronischer Komponenten wird Laserschweißen eingesetzt, um eine starke und präzise Verbindung kleiner und empfindlicher Teile sicherzustellen.

- Sensoren und Steckverbinder: Laserschweißen wird bei der Herstellung von Sensoren und Steckverbindern eingesetzt und sorgt für zuverlässige und präzise Schweißnähte, die die Funktionalität und Haltbarkeit elektronischer Geräte erhöhen.

- Schmuckdesign und -reparatur: Laserschweißen ist in der Schmuckindustrie beliebt und kann zum Erstellen komplizierter Designs und Reparieren empfindlicher Schmuckstücke verwendet werden. Seine Präzision und minimale Wärmezufuhr gewährleisten hochwertige Schweißnähte, ohne die umgebenden Materialien zu beschädigen.

WIG-Schweißen

Luft-und Raumfahrtindustrie

- Kritische Komponenten: WIG-Schweißen wird zum Schweißen kritischer Komponenten in der Luft- und Raumfahrtindustrie verwendet, wie etwa Rumpfabschnitten, Kraftstofftanks und Fahrwerken. Das Verfahren gewährleistet starke, zuverlässige Schweißnähte, die den hohen Anforderungen von Luft- und Raumfahrtanwendungen gerecht werden.

- Reparatur und Wartung: WIG-Schweißen wird auch bei der Reparatur und Wartung von Flugzeugkomponenten eingesetzt. Dabei wird der Schweißvorgang präzise gesteuert und es entstehen qualitativ hochwertige Schweißnähte, die die strukturelle Integrität wiederherstellen.

Automobilindustrie

- Abgassysteme: WIG-Schweißen wird häufig zur Herstellung und Reparatur von Abgassystemen von Kraftfahrzeugen verwendet. Das Verfahren liefert saubere, starke Schweißnähte, die hohen Temperaturen und korrosiven Umgebungen standhalten.

- Rahmen und Fahrgestelle: Die Automobilindustrie verwendet WIG-Schweißen zur Montage und Reparatur von Fahrzeugrahmen und Fahrgestellen. Aufgrund seiner Vielseitigkeit und Präzision eignet sich das WIG-Schweißen für die Arbeit mit einer Vielzahl von Materialien und Dicken.

Konstruktion

- Strukturschweißen: WIG-Schweißen wird zum Schweißen struktureller Komponenten wie Rohrleitungen, Brücken und Gebäuden verwendet. Das Verfahren gewährleistet hochwertige Schweißnähte, die zur Verbesserung der Sicherheit und Haltbarkeit der Struktur beitragen.

- Architektonische Elemente: Aufgrund seiner Ästhetik eignet sich das WIG-Schweißen für architektonische Elemente, bei denen es auf Festigkeit und Aussehen ankommt, wie etwa Geländer und dekorative Strukturen.

Nahrungsmittel-und Getränkeindustrie

- Edelstahlgeräte: Die Lebensmittel- und Getränkeindustrie erfordert hochwertige, hygienische Schweißnähte an Edelstahlgeräten und -tanks. WIG-Schweißen liefert saubere, präzise Schweißnähte, die den anspruchsvollen Standards der Branche entsprechen.

- Rohrleitungssysteme: WIG-Schweißen wird zum Verbinden von Edelstahl-Rohrleitungssystemen in Lebensmittel- und Getränkeverarbeitungsanlagen verwendet. Das Verfahren gewährleistet leckagefreie, hygienische Schweißnähte, die zur Aufrechterhaltung der Produktqualität und -sicherheit beitragen.

Kunst und Skulptur

- Metallkunst: Künstler und Bildhauer verwenden WIG-Schweißen, um detaillierte und komplizierte Metallkunstwerke zu schaffen. Die Präzision und Kontrolle des WIG-Schweißens ermöglichen es Künstlern, hochwertige, schöne Stücke herzustellen.

- Restaurierung von Skulpturen: WIG-Schweißen wird auch zur Reparatur und Restaurierung von Metallskulpturen verwendet und sorgt für starke und saubere Schweißnähte, um die Integrität und das Erscheinungsbild des Kunstwerkes zu bewahren.

Anwendungsvergleich

Sowohl das Laserschweißen als auch das WIG-Schweißen haben ihre Anwendungsgebiete, die oft durch die spezifischen Anforderungen der Branche und die Art der Werkstücke bestimmt werden:

- Präzision und Geschwindigkeit: Laserschweißen eignet sich hervorragend für Anwendungen, die hohe Präzision und Geschwindigkeit erfordern, wie etwa Mikroelektronik, medizinische Geräte und Automobilkomponenten. Minimaler Wärmeeintrag und hohe Schweißgeschwindigkeiten steigern die Produktivität und Qualität in diesen Branchen.

- Vielseitigkeit und Schweißqualität: WIG-Schweißen wird aufgrund seiner Vielseitigkeit und der Fähigkeit, hochwertige Schweißnähte bei einer Vielzahl von Materialien und Stärken zu erzeugen, bevorzugt. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und das Baugewerbe verlassen sich beim Schweißen kritischer Komponenten und Strukturen auf WIG-Schweißen.

- Materialverträglichkeit: Laserschweißen eignet sich besonders gut zum Schweißen unterschiedlicher Materialien und hochentwickelter Legierungen und ist daher für Hightech- und Spezialanwendungen geeignet. WIG-Schweißen bietet eine größere Bandbreite an Materialverträglichkeit und hervorragende Steuerbarkeit, weshalb es in Branchen, in denen empfindliche und qualitativ hochwertige Schweißnähte erforderlich sind, häufig eingesetzt wird.

Zusammenfassung

Holen Sie sich Laserschweißlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.