Leitfaden zum Laserschweißen ungleicher Materialien

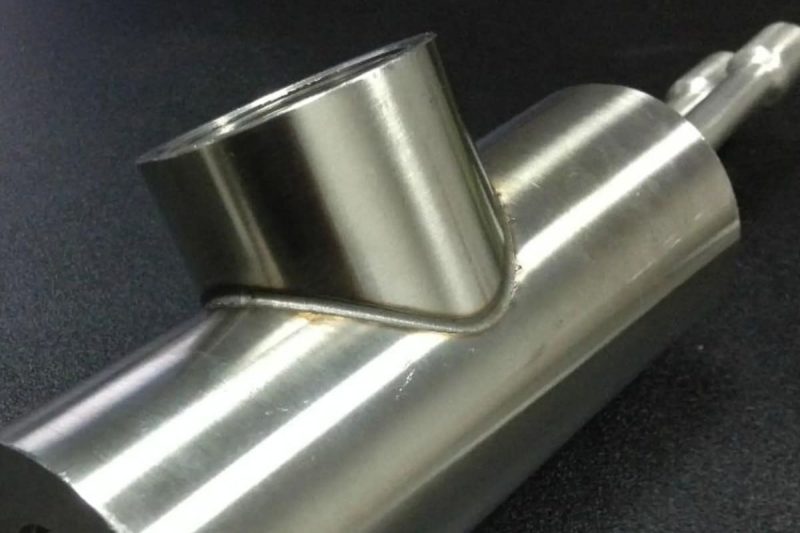

In der modernen Fertigung steigt die Nachfrage nach dem Schweißen unterschiedlicher Materialien rasant an. Mit der Diversifizierung der Materialarten steht die Schweißtechnik vor beispiellosen Herausforderungen, insbesondere in hochpräzisen Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie. Das Schweißen unterschiedlicher Materialien erfordert nicht nur hohe Festigkeit und Haltbarkeit, sondern es bestehen auch Kompatibilitätsprobleme zwischen verschiedenen Materialien. Diese Probleme spiegeln sich normalerweise in den Unterschieden der physikalischen Eigenschaften, der chemischen Zusammensetzung, der Schmelztemperatur, des Wärmeausdehnungskoeffizienten usw. der Materialien wider. Daher müssen beim Schweißen unterschiedlicher Materialien Wärmezufuhr, Schweißparameter und die Auswahl der Füllmaterialien genau kontrolliert werden.Laserschweißmaschinenhat sich als Schweißtechnologie mit hoher Energiedichte und hoher Präzision zur idealen Wahl für das Schweißen ungleicher Materialien entwickelt, da hiermit eine effiziente und genaue Wärmezufuhr sowie eine schmale Wärmeeinflusszone erreicht werden.

Trotz der vielen Vorteile der Laserschweißtechnologie ist das Schweißen unterschiedlicher Materialien jedoch immer noch mit gewissen Herausforderungen verbunden, insbesondere wenn die physikalischen und metallurgischen Eigenschaften der Materialien sehr unterschiedlich sind. Das Wärmeausdehnungsverhalten, die Schmelztemperatur und die Kompatibilität der Füllmaterialien zwischen verschiedenen Materialien können zu Rissen im Schweißbereich, zur Bildung spröder Verbindungen und zu einer Verringerung der Festigkeit der Schweißverbindung führen. Die Lösung dieser Probleme erfordert eine präzise Steuerung des Laserschweißprozesses und eine sinnvolle Auswahl der Laserparameter, Füllmaterialien und Schweißtechnologie. Obwohl das Laserschweißen eine neue Lösung für das Schweißen unterschiedlicher Materialien bietet, müssen für seine erfolgreiche Anwendung dennoch viele Schlüsselfaktoren berücksichtigt werden.

Inhaltsverzeichnis

Herausforderungen beim Schweißen unterschiedlicher Materialien

Das Schweißen unterschiedlicher Materialien bringt oft seine eigenen Herausforderungen mit sich. Unterschiede in den physikalischen Eigenschaften verschiedener Materialien, metallurgische Inkompatibilitäten und die Komplexität der Schweißkonstruktionen können sich erheblich auf die Schweißqualität und -leistung auswirken. Hier sind die häufigsten Herausforderungen beim Schweißen unterschiedlicher Materialien.

Unterschiede in den physikalischen Eigenschaften

- Wärmeleitfähigkeit: Eine der größten Herausforderungen beim Schweißen unterschiedlicher Materialien ist der Unterschied in der Wärmeleitfähigkeit. Unterschiedliche Materialien haben unterschiedliche Wärmeleitfähigkeitseigenschaften, was bedeutet, dass die Geschwindigkeit und Reichweite der Wärmeausbreitung in den Materialien unterschiedlich sind. Bei Materialien mit schlechter Wärmeleitfähigkeit, wie beispielsweise bestimmten hochlegierten Metallen, kann sich die Temperatur des Schweißbereichs an einem bestimmten Punkt konzentrieren, was zu lokaler Überhitzung oder ungleichmäßigem Schmelzen führt. Diese ungleichmäßige Temperaturverteilung beeinträchtigt nicht nur die Qualität der Schweißverbindung, sondern kann auch Spannungskonzentrationen und strukturelle Schwächungen verursachen.

- Schmelztemperatur: Unterschiedliche Materialien haben unterschiedliche Schmelztemperaturen, und dieser Unterschied kann sich während des Schweißvorgangs auswirken. Beim Schweißen unterschiedlicher Materialien kann das Material mit einem niedrigen Schmelzpunkt vorzeitig schmelzen, während das Material mit einem hohen Schmelzpunkt Schwierigkeiten hat, eine geeignete Temperatur zum Schweißen zu erreichen. Zu diesem Zeitpunkt kann das Material mit einem niedrigen Schmelzpunkt überschmelzen, während das Material mit einem hohen Schmelzpunkt keine geeignete Verbindung bildet, was die Festigkeit und Zuverlässigkeit der Schweißnaht beeinträchtigt.

- Wärmeausdehnungskoeffizient: Unterschiedliche Materialien haben unterschiedliche Wärmeausdehnungskoeffizienten, was bedeutet, dass sie sich beim Erhitzen oder Abkühlen unterschiedlich ausdehnen oder zusammenziehen. Wenn zwei Materialien zusammengeschweißt werden, kann der Unterschied im Wärmeausdehnungskoeffizienten zu Spannungen im Bereich der Schweißverbindung führen. Diese Spannung kann während des Schweißvorgangs Risse oder Verformungen in der Verbindung verursachen und die Stabilität und Haltbarkeit der geschweißten Struktur beeinträchtigen.

Metallurgische Inkompatibilität

- Bildung spröder intermetallischer Verbindungen: Beim Schweißen zweier metallischer Werkstoffe kommt es aufgrund metallurgischer Inkompatibilitäten häufig zur Bildung spröder intermetallischer Verbindungen im Bereich der Schweißverbindung. Die Bildung dieser Verbindungen wird häufig durch die Atomstruktur und die chemischen Reaktionen verschiedener Metalle verursacht und sie sind häufig schwächer als das Grundmetall. Spröde intermetallische Verbindungen können die Festigkeit und Zähigkeit von Schweißverbindungen erheblich verringern und dadurch die Gesamtleistung der Schweißnaht beeinträchtigen.

- Schwierigkeiten beim Erzielen starker und haltbarer Schweißnähte: Aufgrund der Sprödigkeit intermetallischer Verbindungen ist es beim Schweißen unterschiedlicher Materialien schwierig, eine Schweißnaht mit Festigkeit und Zähigkeit zu erzielen. Selbst während des Schweißvorgangs bei hohen Temperaturen und hohem Druck kann die Schweißnaht aufgrund von Faktoren wie thermischer Belastung, übermäßiger Abkühlungsgeschwindigkeit oder metallurgischer Inkompatibilität reißen, abfallen oder andere Defekte aufweisen, was die Haltbarkeit und Stabilität der geschweißten Struktur beeinträchtigt.

Überlegungen zum Fugendesign

- Installations- und Kompatibilitätsprobleme: Beim Schweißen unterschiedlicher Materialien muss nicht nur die Auswahl geeigneter Schweißtechnologie und Materialien berücksichtigt werden, sondern auch auf die Installation und Kompatibilität der Materialien geachtet werden. Die Unterschiede in der Spannungsverteilung und im Wärmeausdehnungsverhalten von Schweißverbindungen unterschiedlicher Materialien können zu ungleichmäßiger Spannung oder Verformung im Verbindungsbereich führen, was die Stabilität und Verbindungsqualität der Schweißverbindung beeinträchtigt. Darüber hinaus haben die Oberflächenmorphologie, die Größe der Materialien und ihre Positionsbeziehung während des Montageprozesses einen wichtigen Einfluss auf den Schweißeffekt.

- Auswahl des richtigen Füllmaterials und der richtigen Schweißtechnologie: Um die Herausforderungen beim Schweißen unterschiedlicher Materialien zu bewältigen, ist es entscheidend, das richtige Füllmaterial und die richtige Schweißtechnologie auszuwählen. Die chemische Zusammensetzung, die Schmelztemperatur und der Wärmeausdehnungskoeffizient des Füllmaterials müssen mit dem Grundmaterial übereinstimmen, um die Festigkeit, Zähigkeit und Haltbarkeit der Schweißverbindung sicherzustellen. Metallurgische Inkompatibilität und physikalische Unterschiede zwischen verschiedenen Materialien können spezielle Schweißverfahren wie Laserschweißen, Laser-Lichtbogen-Hybridschweißen usw. erfordern, um die Wärmezufuhr und Schweißqualität genauer steuern zu können.

Zusammenfassend lässt sich sagen, dass das Schweißen unterschiedlicher Materialien zwar zu besseren Funktionen und Anwendungsmöglichkeiten führen kann, aber auch viele Herausforderungen mit sich bringt. Durch ein gründliches Verständnis dieser Herausforderungen und den Einsatz geeigneter Schweißtechniken und -methoden kann die Schweißqualität effektiv verbessert und die Stabilität und Haltbarkeit der Schweißverbindung sichergestellt werden.

Vorteile des Laserschweißens unterschiedlicher Materialien

Obwohl das Schweißen unterschiedlicher Materialien einige Herausforderungen mit sich bringt, ist das Laserschweißen aufgrund seiner einzigartigen Vorteile eine ideale Technologie zur Lösung dieser Probleme geworden. Im Folgenden sind einige wichtige Vorteile des Laserschweißens unterschiedlicher Materialien aufgeführt, die sein breites Anwendungspotenzial in der modernen Fertigung verdeutlichen.

Hohe Energiedichte: Die hohe Energiedichte des Laserschweißens ermöglicht die Freisetzung einer großen Menge an Wärmeenergie in sehr kurzer Zeit. Diese Funktion eignet sich besonders zum Schweißen unterschiedlicher Materialien, da sie eine übermäßige Wärmeübertragung auf die umliegenden Bereiche wirksam verhindert. Eine hohe Energiedichte kann das Material schnell bis zum Schmelzpunkt erhitzen und so das Phänomen der Überausdehnung oder Überhitzung des Schweißbereichs verringern, was für Anwendungen wichtig ist, die eine präzise Kontrolle der Wärmezufuhr erfordern. Das Laserschweißen kann eine effektive Verbindung zwischen Materialien mit unterschiedlichen Schmelztemperaturen gewährleisten und Schweißfehler vermeiden, die durch eine ungleichmäßige Wärmeverteilung verursacht werden.

Präzise Kontrolle der Wärmezufuhr: Die Laserschweißtechnologie kann die Wärmezufuhr präzise steuern. Durch Anpassen der Leistung, Fokusposition und Scangeschwindigkeit des Lasers kann die Wärmezufuhr während des gesamten Schweißvorgangs aufrechterhalten werden. Dieser Vorteil ist besonders wichtig beim Schweißen unterschiedlicher Materialien, da unterschiedliche Materialien beim Schweißen unterschiedliche Wärmeausdehnungs- und Schmelzverhalten aufweisen. Eine präzise Kontrolle der Wärmezufuhr kann thermische Spannungen und Materialverformungen reduzieren und Risse oder ungleichmäßige Schweißverbindungen aufgrund unterschiedlicher Wärmeausdehnung verhindern.

Schmale Wärmeeinflusszone (WEZ): Die Wärmeeinflusszone (WEZ) beim Laserschweißen ist viel kleiner als bei herkömmlichen Schweißverfahren. Die schmale Wärmeeinflusszone bedeutet, dass beim Schweißen nur der Bereich in der Nähe der Verbindung von hohen Temperaturen betroffen ist, wodurch thermische Schäden an einem großen Materialbereich vermieden werden. Bei ungleichen Materialien trägt die Reduzierung der Wärmeeinflusszone dazu bei, Spannungsprobleme zu verringern, die durch die unterschiedliche Wärmeausdehnung zwischen Materialien verursacht werden, und verringert das Auftreten von Rissen und Verformungen. Eine schmale WEZ trägt auch dazu bei, die ursprünglichen Eigenschaften des Materials beizubehalten, insbesondere beim Schweißen von hochfesten oder spröden Materialien.

Schnelle Schweißgeschwindigkeit und hohe Effizienz: Laserschweißen ist schnell, was die Produktionseffizienz erheblich verbessern kann, insbesondere beim Schweißen einer großen Anzahl unterschiedlicher Materialien. Aufgrund der hohen Effizienz des Laserschweißens können Hersteller mehr Schweißaufgaben in kürzerer Zeit erledigen, was dazu beiträgt, die Produktionskosten pro Produkteinheit zu senken und den Produktionszyklus zu verkürzen. Der Hochgeschwindigkeitsschweißprozess kann nicht nur die Produktion steigern, sondern auch die Effizienz des gesamten Arbeitsablaufs verbessern, insbesondere bei der Produktion im großen Maßstab oder bei automatisierten Produktionslinien.

Vielseitigkeit und Flexibilität: Das Laserschweißen ist äußerst vielseitig und flexibel und kann unterschiedliche Materialien mit unterschiedlicher Dicke, Form und Material schweißen. Dadurch wird das Laserschweißen häufig für verschiedene komplexe Produktionsanforderungen eingesetzt. Egal, ob es sich um Metall oder Legierungen handelt, es kann zuverlässige Schweißlösungen bieten. Das Laserschweißen ist nicht durch Materialdicke oder -form begrenzt und kann die Schweißanforderungen kleiner Präzisionskomponenten und großer komplexer Strukturen problemlos erfüllen.

Darüber hinaus ist das Laserschweißen in der Lage, eine Vielzahl unterschiedlicher Materialkombinationen zu schweißen, beispielsweise Metall mit Kunststoff oder verschiedene Metalllegierungen. Diese Flexibilität erweitert nicht nur den Anwendungsbereich des Schweißens, sondern ermöglicht es Herstellern auch, unterschiedliche Materialkombinationen auf derselben Produktionslinie zu verarbeiten und so die Vielseitigkeit und Flexibilität der Produktionslinie zu verbessern.

Die Laserschweißtechnologie bietet mit ihren Vorteilen wie hoher Energiedichte, präziser Wärmekontrolle, schmaler Wärmeeinflusszone, hoher Effizienz und Vielseitigkeit eine ideale Lösung zum Schweißen unterschiedlicher Materialien. Sie kann nicht nur die physikalischen und metallurgischen Herausforderungen beim Schweißen unterschiedlicher Materialien effektiv bewältigen, sondern auch die Schweißqualität verbessern, die Produktionskosten senken und die Produktionszyklen verkürzen. Mit der kontinuierlichen Weiterentwicklung der Lasertechnologie ist das Schweißen unterschiedlicher Materialien kein technisches Problem mehr, sondern eine Herausforderung, die effizient gelöst werden kann. Für Hersteller kann der Einsatz der Laserschweißtechnologie die Produktionseffizienz und Produktqualität erheblich verbessern und den Anforderungen der modernen Fertigung an Präzision und Vielfalt gerecht werden.

Wichtige Überlegungen zum Laserschweißen ungleicher Materialien

Neben den Vorteilen des Laserschweißens müssen beim Schweißen unterschiedlicher Materialien mehrere wichtige Faktoren berücksichtigt werden:

Materialpaarung und Kompatibilität

Bei der Auswahl unterschiedlicher Materialien zum Schweißen muss die Kompatibilität berücksichtigt werden, insbesondere in Bezug auf chemische Zusammensetzung, Schmelztemperatur und Wärmeausdehnungskoeffizient. Diese Faktoren wirken sich direkt auf die Stabilität und Qualität der Schweißnaht aus.

- Kompatibilität der chemischen Zusammensetzung: Unterschiede in der chemischen Zusammensetzung verschiedener Materialien können beim Schweißen zur Bildung ungünstiger Verbindungen oder Oxide führen und so die Schweißqualität beeinträchtigen. Um diese nachteiligen Reaktionen zu vermeiden, müssen geeignete Füllmaterialien ausgewählt werden.

- Anpassung der Schmelztemperatur: Unterschiede in den Schmelztemperaturen unterschiedlicher Materialien können beim Schweißen zu einer ungleichmäßigen Wärmeverteilung führen, was wiederum die Schweißwirkung beeinträchtigt. Der Schlüssel liegt darin, die Temperatur der Schweißwärmequelle zu kontrollieren, um sicherzustellen, dass beide Materialien gleichmäßig schmelzen können.

- Unterschiedliche Wärmeausdehnungskoeffizienten: Unterschiedliche Wärmeausdehnungskoeffizienten zwischen Materialien können beim Schweißen Spannungen verursachen und das Rissrisiko erhöhen. Dieses Problem kann durch eine optimierte Schweißkonstruktion und eine geeignete Wärmebehandlung gemildert werden.

- Legierungszusatzwerkstoffe: Bei Werkstoffen mit schlechter Verträglichkeit kann der Einsatz von Legierungszusatzwerkstoffen zu besseren Schweißergebnissen beitragen sowie die Festigkeit und Haltbarkeit der Schweißnaht erhöhen.

- Auswahl des Schweißverfahrens: Durch die Auswahl eines geeigneten Schweißverfahrens, beispielsweise Laserschweißen, WIG-Schweißen usw., können Materialinkompatibilitäten wirksam reduziert und ein stabiler Schweißprozess sichergestellt werden.

Durch eine rationelle Auswahl der Legierungsfüllmaterialien, der Schweißverfahren und der Kontrolle der Wärmezufuhr können die Stabilität und Qualität des Schweißens unterschiedlicher Materialien wirksam verbessert werden.

Optimale Laserparameter

Beim Laserschweißen ist die Wahl der richtigen Laserparameter der Schlüssel zur Gewährleistung der Schweißqualität, insbesondere beim Schweißen unterschiedlicher Materialien. Im Folgenden finden Sie eine kurze Erläuterung der Laserparameter:

- Laserleistung: Die Laserleistung wirkt sich direkt auf die Tiefe und Breite der Schweißnaht aus. Bei zu geringer Leistung wird möglicherweise keine ausreichende Schmelztiefe erreicht, was zu unvollständiger Schweißung führt; bei zu hoher Leistung kann es zu Überhitzung, Durchbrennen oder Materialverformung kommen. Die unterschiedlichen Wärmeleitfähigkeiten und Schmelztemperaturen unterschiedlicher Materialien erfordern eine präzise Anpassung der Laserleistung, um eine gleichmäßige Temperatur im Schweißbereich sicherzustellen und Defekte zu vermeiden.

- Pulsfrequenz: Die Pulsfrequenz beeinflusst die Heiz- und Abkühlraten beim Laserschweißen. Höhere Pulsfrequenzen eignen sich für dünnere Materialien, während niedrigere Frequenzen für dickere Materialien geeignet sind. Beim Schweißen unterschiedlicher Materialien muss die Pulsfrequenz den Unterschied in der Wärmeleitfähigkeit der beiden Materialien ausgleichen, um Risse oder eine Schwächung der Verbindung durch zu schnelles oder zu langsames Abkühlen zu vermeiden.

- Scangeschwindigkeit: Die Scangeschwindigkeit beeinflusst die Wärmezufuhr und die Schweißqualität. Eine zu hohe Scangeschwindigkeit kann dazu führen, dass das Schmelzbad nicht vollständig verschmilzt, was zu unvollständigem Schweißen führt. Eine zu niedrige Scangeschwindigkeit kann zu Überhitzung führen, was zu Rissen im Verbindungsbereich oder einer zu großen Wärmeeinflusszone führen kann. Durch die Wahl der richtigen Scangeschwindigkeit kann sichergestellt werden, dass die Wärme im Schweißbereich gleichmäßig verteilt wird.

- Fokusposition und Punktgröße: Die Position des Laserfokus bestimmt die Konzentration der Wärmequelle und beeinflusst die Genauigkeit und Qualität des Schweißens. Zu hohe oder zu niedrige Fokuspositionen können das Schweißergebnis beeinträchtigen und zu Überhitzung oder unvollständigem Schmelzen führen. Die richtige Einstellung von Fokus und Punktgröße trägt dazu bei, den idealen Wärmeeintrag zu erzielen, insbesondere beim Schweißen unterschiedlicher Materialien, das entsprechend der Lichtabsorption und Wärmeleitfähigkeit des Materials angepasst werden muss.

- Kontrolle der Wärmezufuhr: Die Wärmezufuhr während des Schweißens bestimmt die Qualität und Leistung der Schweißverbindung. Eine übermäßige Wärmezufuhr kann zu übermäßigem Schmelzen des Materials führen, was zu thermischen Rissen oder Verformungen führt; eine zu geringe Wärmezufuhr kann zu unzureichendem Schweißergebnis führen. Durch die genaue Kontrolle von Parametern wie Laserleistung, Scangeschwindigkeit und Pulsfrequenz kann die Wärmezufuhr optimiert werden, um die Schweißqualität sicherzustellen.

- Auswahl der Schweißmethode: Verschiedene Schweißmethoden (wie gepulstes Laserschweißen oder kontinuierliches Laserschweißen) eignen sich für unterschiedliche Materialien und Anwendungen. Beim gepulsten Laserschweißen lässt sich die Wärmezufuhr besser steuern, Überhitzung reduzieren und es eignet sich zum Schweißen hitzeempfindlicher, unterschiedlicher Materialien.

Kurz gesagt, eine präzise Einstellung der Laserschweißparameter kann eine gleichmäßige Temperaturverteilung im Schweißbereich gewährleisten und Schweißfehler vermeiden, insbesondere beim Schweißen unterschiedlicher Materialien. Durch die Anpassung von Faktoren wie Laserleistung, Pulsfrequenz, Scangeschwindigkeit usw. kann die Schweißqualität erheblich verbessert und die Festigkeit und Stabilität der Schweißverbindung sichergestellt werden.

Auswahl des Füllmaterials

Füllmaterialien sind beim Schweißen unterschiedlicher Materialien sehr wichtig. Das richtige Füllmaterial kann die Festigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit der Schweißverbindung verbessern. Die Auswahl sollte auf Faktoren wie Zusammensetzung, Schmelztemperatur und Wärmeausdehnungskoeffizient des Schweißmaterials basieren.

- Verbesserung der Schweißfestigkeit: Geeignete Füllmaterialien können die Festigkeit von Schweißverbindungen verbessern, insbesondere beim Schweißen unterschiedlicher Materialien, um die Festigkeitsunterschiede zwischen verschiedenen Materialien auszugleichen und zu brüchige Schweißverbindungen zu vermeiden.

- Verbesserung der Korrosionsbeständigkeit: Die Auswahl korrosionsbeständiger Füllmaterialien (wie Nickelbasislegierungen, Chromlegierungen usw.) kann die Korrosionsbeständigkeit von Verbindungen verbessern, insbesondere bei Schweißmaterialien wie Edelstahl und Aluminiumlegierungen.

- Verbesserung der Verschleißfestigkeit: Bei Schweißverbindungen, die Reibung standhalten müssen, kann die Verwendung verschleißfester Füllmaterialien (z. B. gehärtete Legierungen) die Lebensdauer der Verbindungen verlängern.

- Zusammensetzung und Temperatur des Schweißmaterials anpassen: Das Füllmaterial sollte der Zusammensetzung und Schmelztemperatur des Grundmaterials entsprechen, um die Stabilität während des Schweißvorgangs zu gewährleisten und Defekte durch Inkompatibilität zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Wahl des geeigneten Füllmaterials die Schweißqualität erheblich verbessern und die Leistung der Verbindung in Bezug auf Mechanik, Korrosionsbeständigkeit und Verschleißfestigkeit sicherstellen kann.

Beim Laserschweißen unterschiedlicher Materialien sind Materialpaarung und -kompatibilität, Optimierung der Laserparameter und Auswahl der Füllmaterialien Schlüsselfaktoren, um Schweißqualität und -effekt sicherzustellen. Eine sinnvolle Auswahl kompatibler Materialkombinationen kann die Stabilität des Schweißprozesses verbessern und Schweißfehler vermeiden; eine präzise Einstellung der Laserparameter sorgt für eine gleichmäßige Wärmeverteilung, um Überhitzung und schlechte Schweißergebnisse zu vermeiden; geeignete Füllmaterialien können die mechanischen Eigenschaften und die Haltbarkeit der Schweißverbindung verbessern. Unter Berücksichtigung all dieser Faktoren kann ein qualitativ hochwertiges Schweißen unterschiedlicher Materialien erreicht werden, das den hohen Standards der modernen Fertigung entspricht.

Zusammenfassen

Das Laserschweißen unterschiedlicher Materialien ist ein effektives Mittel zur Lösung von Schweißproblemen in der modernen Fertigung. Trotz vieler Herausforderungen, wie etwa Unterschiede in den physikalischen Eigenschaften, metallurgische Inkompatibilität und Designprobleme, kann das Laserschweißen aufgrund seiner Vorteile wie hohe Energiedichte, präzise kontrollierte Wärmezufuhr und schmale Wärmeeinflusszone qualitativ hochwertige und effiziente Schweißungen erzielen. Durch eine rationale Materialauswahl, die Optimierung der Laserschweißparameter und Füllmaterialien können die Schwierigkeiten beim Schweißen unterschiedlicher Materialien überwunden und die Festigkeit und Zuverlässigkeit geschweißter Strukturen verbessert werden.

Wenn Sie professionelle Laserschweißlösungen suchen, AccTek-Laser bietet Ihnen effiziente und präzise Schweißtechnologie, die Ihrer Produktion zu einer effizienteren Prozessoptimierung verhilft. Wir bieten maßgeschneiderte Laserschweißgeräte für Kunden in verschiedenen Branchen. Bitte kontaktieren Sie uns für weitere Einzelheiten.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen