Leitfaden zum Laserschweißen von Edelstahl

Edelstahl wird aufgrund seiner hervorragenden Korrosionsbeständigkeit, hohen Festigkeit, Hitzebeständigkeit und einfachen Reinigung in vielen Bereichen der modernen Fertigung verwendet, beispielsweise in der Automobilindustrie, der Luft- und Raumfahrt, der Medizin und im Bauwesen. In diesen Branchen wird Edelstahl zur Herstellung von Komponenten verwendet, die hohen Temperaturen und korrosiven Umgebungen standhalten, wie beispielsweise Autoabgasanlagen und medizinische Geräte. Im Vergleich zu anderen Materialien ist Edelstahl aufgrund seiner hohen Festigkeit und Oxidationsbeständigkeit besonders geeignet, um seine langfristige Stabilität und Funktionalität in extremen Umgebungen aufrechtzuerhalten. Dies macht Edelstahlprodukte zu einem unverzichtbaren Bestandteil des täglichen Lebens und der High-End-Fertigung.

Das Schweißen von Edelstahl bringt jedoch auch einige besondere Herausforderungen mit sich, vor allem in Bezug auf Materialverformung, Schweißoxidation und Kontrolle der Wärmezufuhr während des Schweißens. Aufgrund der geringen Wärmeleitfähigkeit von Edelstahl verformt er sich beim herkömmlichen Schweißen leicht aufgrund lokaler hoher Temperaturen, was die Schweißgenauigkeit und Schweißqualität beeinträchtigt. Darüber hinaus oxidiert Edelstahl bei hohen Temperaturen sehr leicht, und auf der Oberfläche der Schweißnaht kann sich eine unerwünschte Oxidschicht bilden, die das Aussehen und die Korrosionsbeständigkeit beeinträchtigt. Das Laserschweißen hat diese Schwierigkeiten mit seinen Vorteilen der hohen Präzision, geringen Wärmeeinwirkung und hohen Effizienz erfolgreich überwunden und ist eine ideale Lösung für das Schweißen von Edelstahl. Es reduziert nicht nur die Wärmeeinflusszone und verringert das Verformungsrisiko, sondern erzielt auch effiziente und qualitativ hochwertige Schweißergebnisse.

Inhaltsverzeichnis

Eigenschaften von Edelstahl

Edelstahl ist eine Legierung auf der Basis von Eisen, Chrom und Nickel, die in der Fertigungsindustrie aufgrund ihrer hervorragenden Korrosionsbeständigkeit und hohen Festigkeit weit verbreitet ist. Aufgrund der unterschiedlichen Anforderungen verschiedener Anwendungsumgebungen variieren auch die Zusammensetzung und die Eigenschaften von Edelstahl entsprechend. Diese Unterschiede sorgen dafür, dass Edelstahl in rauen Umgebungen hervorragend geeignet ist, insbesondere an Orten, die Temperaturschwankungen, Feuchtigkeitsänderungen und chemischer Korrosion standhalten müssen.

Leistungsübersicht für Edelstahl

- Korrosionsbeständigkeit: Wenn das Chromelement in Edelstahl mit Sauerstoff in Kontakt kommt, bildet sich auf der Oberfläche ein dichter Passivierungsfilm, der die Korrosionsbeständigkeit des Materials erheblich verbessert. Dank dieser Eigenschaft kann Edelstahl in feuchten oder korrosiven chemischen Umgebungen verwendet werden.

- Hitzebeständigkeit: Edelstahl kann in Umgebungen mit hohen Temperaturen eine hohe Festigkeit und Stabilität beibehalten. Verschiedene Edelstahlsorten können je nach Zusammensetzung Betriebsumgebungen von mehreren hundert Grad bis zu höheren Temperaturen standhalten.

- Leicht zu reinigen: Edelstahl hat eine glatte Oberfläche und einen Selbstreinigungseffekt, wodurch er leicht zu reinigen und zu pflegen ist, was besonders in Branchen mit hohen Hygieneanforderungen wie der Lebensmittel- und Medizinbranche wichtig ist.

Edelstahlarten und -zusammensetzung

Edelstahl kann nach seiner Mikrostruktur, Zusammensetzung und seinen mechanischen Eigenschaften klassifiziert werden. Die wichtigsten Typen sind:

- Austenitischer Edelstahl: Er besteht aus Chrom, Nickel und einer kleinen Menge Kohlenstoff und weist eine gute Zähigkeit und Formbarkeit auf. Austenitischer Edelstahl enthält normalerweise mehr als 8% Nickel, wodurch er eine hervorragende Oxidations- und Korrosionsbeständigkeit aufweist. Er wird häufig in der Lebensmittelverarbeitung, Medizin, Gebäudedekoration und anderen Branchen verwendet.

- Ferritischer Edelstahl: Er enthält hauptsächlich Chrom und fast kein Nickel. Er ist korrosionsbeständig und magnetisch. Ferritischer Edelstahl hat eine einfache Zusammensetzung und ist kostengünstig. Er eignet sich für Anwendungen mit geringer Beanspruchung, wie z. B. Autoabgasanlagen, bei denen Korrosionsbeständigkeit erforderlich ist.

- Martensitischer Edelstahl: Er enthält Chrom und hat einen hohen Kohlenstoffgehalt. Er eignet sich für Anwendungen, die eine hohe Festigkeit und Verschleißfestigkeit erfordern, wie etwa Messer, Turbinenschaufeln usw. Aufgrund seiner hohen Härte eignet sich martensitischer Edelstahl für Anwendungen, bei denen mechanische Einwirkungen ausgehalten werden müssen, seine Korrosionsbeständigkeit ist jedoch etwas geringer als die von austenitischem Edelstahl.

Herausforderungen beim Schweißen von Edelstahl

Obwohl Edelstahl viele Vorteile bietet, gibt es beim Schweißen auch einige Herausforderungen. Besonderes Augenmerk sollte auf die folgenden Punkte gelegt werden:

- Rissbildung: Edelstahl neigt beim Schweißen, insbesondere bei schneller Erwärmung oder Abkühlung, zu Heißrissen oder Kaltrissen. Diese Risse können die Festigkeit und Zuverlässigkeit der Schweißnaht erheblich verringern.

- Verformungskontrolle: Die Wärmeleitfähigkeit von Edelstahl ist gering. Während des Schweißvorgangs konzentriert sich die Wärme stärker in der Nähe der Schweißnaht, was zu höheren lokalen Temperaturen führt. Nach dem Abkühlen neigt es zur Verformung, was die Maßgenauigkeit des Werkstücks beeinträchtigt.

- Farbveränderung der Schweißnaht: Die Oxidationstendenz von Edelstahl ist beim Schweißen von Edelstahl deutlich zu erkennen. Auf der Oberfläche der Schweißnaht kommt es zu oxidativen Verfärbungen, wodurch die Farbe der Schweißnaht von blau über braun bis schwarz reicht. Dies beeinträchtigt nicht nur das Aussehen der Schweißnaht, sondern kann auch die Korrosionsbeständigkeit der Schweißnaht beeinträchtigen.

- Schutz der Oxidschicht: Beim Hochtemperaturschweißen bildet sich leicht eine Oxidschicht auf der Oberfläche von Edelstahl, die die Korrosionsbeständigkeit der Schweißnaht schwächt. Daher ist es notwendig, den Schweißbereich mit Argon, Stickstoff und anderen Schutzgasen abzudecken, um zu verhindern, dass Sauerstoff mit der Schweißoberfläche in Kontakt kommt, und um die Qualität der Schweißnaht sicherzustellen.

Diese Herausforderungen erfordern die Optimierung der Schweißparameter, die Auswahl geeigneter Schweißverfahren und das Ergreifen wirksamer Schutzmaßnahmen beim Schweißen von Edelstahl.

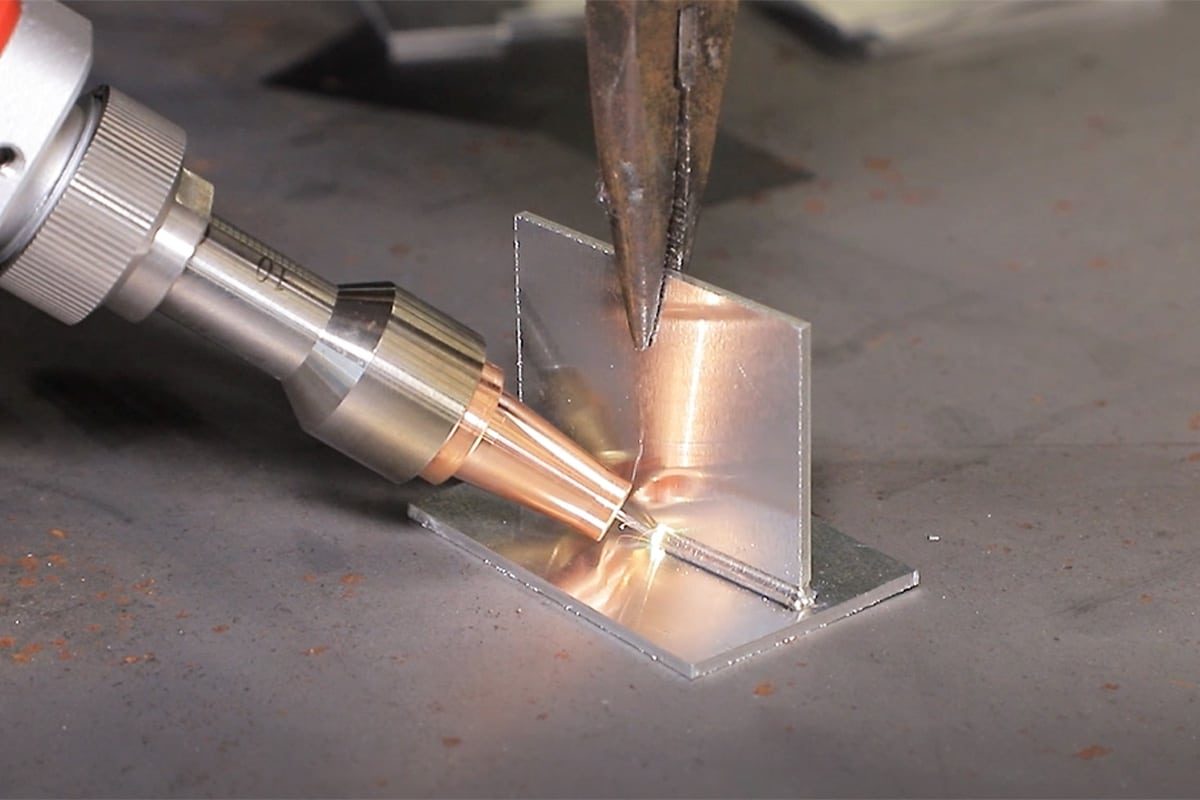

Das Prinzip des Laserschweißens von Edelstahl

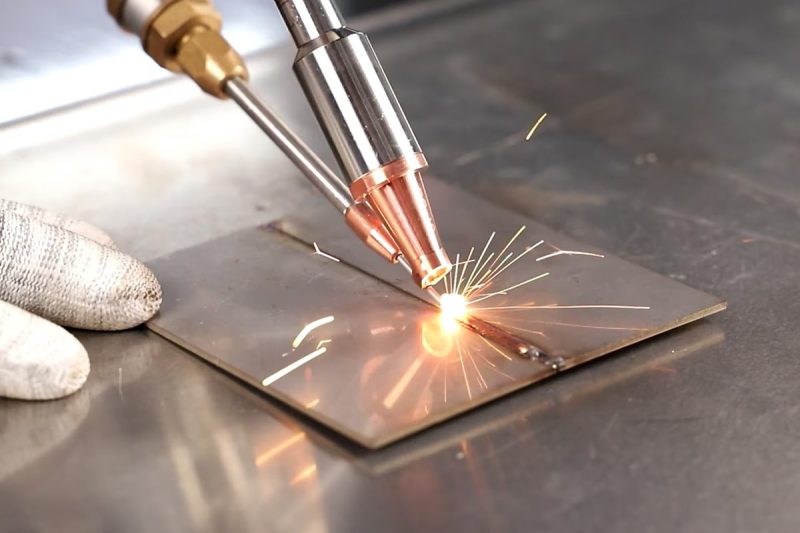

Laserschweißen ist eine effiziente und präzise Schweißtechnologie, bei der ein fokussierter hochenergetischer Laserstrahl verwendet wird, um Edelstahlmaterialien zu schmelzen und durch schnelles Abkühlen eine stabile Verbindung herzustellen. Aufgrund seiner kleinen Wärmeeinflusszone und hohen Präzision eignet sich das Laserschweißen besonders für Schweißanwendungen wärmeempfindlicher Materialien wie Edelstahl. Je nach Schweißdicke und Anwendungsanforderungen wird das Laserschweißen hauptsächlich in zwei Modi unterteilt: Wärmeleitungsschweißen und Tiefschweißen, die für die Verbindung dünner und dicker Edelstahlplatten geeignet sind.

Laserschweißverfahren

- Thermisches Schweißen: Die Energie des thermischen Schweißens konzentriert sich auf die Oberfläche des Materials und wird durch Wärmeleitung in das Material diffundiert. Es wird normalerweise zum Schweißen dünnerer Materialien verwendet. Dieser Schweißmodus stellt hohe Anforderungen an die Glätte und Feinheit der Schweißoberfläche und eignet sich zum Schweißen elektronischer Komponenten und Präzisionsinstrumente.

- Tiefschweißen: Beim Tiefschweißen schmilzt der Laser schnell auf der Oberfläche von Edelstahl, bildet ein kleines Schmelzbad und dringt in das Material ein. Die durch den Laserstrahl erzeugte hohe Temperatur bildet einen kleinen Kanal (ein sogenanntes „Schlüsselloch“) in der Schweißnaht, und die Laserenergie konzentriert sich im Kanal, wodurch die Schweißtiefe größer wird. Dieses Schweißverfahren eignet sich für dickere Edelstahlplatten und wird häufig bei hochfesten Schweißarbeiten wie im Automobilbau und bei Druckbehältern eingesetzt.

Wechselwirkung von Laser und Edelstahl

- Energiedurchdringung: Wenn der Laserstrahl mit Edelstahl in Kontakt kommt, dringt seine hohe Energiedichte schnell in die Oberfläche des Edelstahls ein und erhitzt das lokale Material sofort auf den Schmelzpunkt oder sogar die Verdampfungstemperatur. Das geschmolzene Edelstahlmetall bildet im Schmelzbad eine Flüssigkeit und sorgt zusammen mit der vom Laser erzeugten kleinen Lochstruktur für einen hochfesten Schweißeffekt.

- Bildung eines Schmelzbads: Unter der Einwirkung des Lasers wird das Schmelzbad kontinuierlich durch den Laser erhitzt, sodass ein flüssiger Metallbereich entsteht. Die flüssigen Metalle durchdringen sich während des Schweißvorgangs gegenseitig und bilden einen starken Verbindungsbereich. Das flüssige Metall im Schmelzbad kühlt ab und bildet eine feste Schweißnaht, die hohen mechanischen Belastungen standhält.

- Schweißqualität: Aufgrund der hohen Energiedichte und des kleinen Locheffekts beim Laserschweißen kann eine hochdichte Verbindung der Schweißnaht erreicht werden und die Schweißfestigkeit liegt nahe an der Festigkeit des Grundmaterials. Darüber hinaus ist aufgrund der kleinen Wärmeeinflusszone beim Laserschweißen die Verformung des Werkstücks nach dem Schweißen gering, was den Oxidationsverlust von Edelstahlmaterialien bei hohen Temperaturen verringert.

Wichtige Parameter, die das Schweißen beeinflussen

Beim Laserschweißen von Edelstahl wird die Schweißwirkung von mehreren Schlüsselparametern beeinflusst:

- Laserleistung: Die Laserleistung bestimmt die Menge der Schweißwärme, die sich direkt auf die Schweißtiefe und die Schweißbreite auswirkt. Eine höhere Laserleistung kann die Schweißdurchdringung vertiefen und eignet sich zum Schweißen dicker Plattenmaterialien. Es ist jedoch notwendig, übermäßige Leistung zu vermeiden, die zu einem Überschmelzen des Materials oder zu Rissbildung führt.

- Fokusposition: Die Fokusposition des Lasers ist entscheidend für die Schweißqualität. Die richtige Fokusposition kann die Energie auf das Schweißteil konzentrieren und die Schweißstärke und -tiefe verbessern. Normalerweise wird der Fokus leicht auf die Innenseite des Werkstücks ausgerichtet, um den besten Schweißeffekt zu erzielen.

- Schweißgeschwindigkeit: Die Schweißgeschwindigkeit wirkt sich direkt auf die Schweißleistung und die Wärmezufuhr aus. Eine zu hohe Schweißgeschwindigkeit führt zu unvollständigen Schweißnähten oder unzureichender Festigkeit, während eine zu niedrige Geschwindigkeit zu übermäßiger Wärmezufuhr, Materialverformung oder Poren führen kann. Normalerweise wird die Schweißgeschwindigkeit entsprechend der Materialdicke und der Laserleistung optimiert, um eine ideale Schweißnaht zu erhalten.

- Schutzgas: Beim Laserschweißen von Edelstahl muss der Schweißbereich mit Schutzgas (z. B. Argon und Stickstoff) abgedeckt werden, um zu verhindern, dass die Schweißnaht mit Sauerstoff in der Luft in Kontakt kommt und um eine Oxidation der Schweißnaht zu vermeiden. Der Durchfluss und die Auswahl des Schutzgases wirken sich auch auf die Qualität der Schweißnaht aus. Das geeignete Schutzgas kann eine Oxidation des Schweißbereichs wirksam verhindern und die Festigkeit und das Aussehen der Schweißnaht gewährleisten.

Durch die Optimierung dieser Parameter können stabile Laserschweißeffekte erzielt und die Qualitäts- und Leistungsanforderungen von Edelstahl in verschiedenen Anwendungsszenarien erfüllt werden.

Vorbereitung zum Laserschweißen von Edelstahl

Vor dem Laserschweißen von Edelstahl ist eine angemessene Vorbereitung ein wichtiger Schritt, um die Qualität und Effizienz des Schweißens sicherzustellen. Materialauswahl, Verbindungsdesign und Oberflächenreinigung vor dem Schweißen wirken sich auf die Festigkeit, das Aussehen und die Haltbarkeit der endgültigen Schweißnaht aus. Eine sorgfältige Vorbereitung kann Schweißfehler reduzieren und die Stabilität der Schweißergebnisse verbessern.

Materialauswahl und -vorbereitung

- Wählen Sie das richtige Edelstahlmaterial: Das zum Schweißen verwendete Edelstahlmaterial sollte eine ausgezeichnete Hitzebeständigkeit und Korrosionsbeständigkeit aufweisen, um mögliche Qualitätsprobleme beim Schweißen zu reduzieren. Häufig verwendete Edelstahlmaterialien sind austenitischer Edelstahl (z. B. 304, 316) und ferritischer Edelstahl (z. B. 430). Geeignete Materialien können je nach Schweißanwendungsszenario und Zusammensetzungsanforderungen ausgewählt werden.

- Stellen Sie die Materialqualität sicher: Wählen Sie hochwertigen Edelstahl, um sicherzustellen, dass die Materialoberfläche flach, riss- und porenfrei ist, um eine übermäßige Instabilität des Schmelzbads oder eine Rissausdehnung beim Schweißen zu vermeiden. Materialien mit zu vielen Verunreinigungen sollten bei der Materialauswahl vermieden werden, da sonst die Schweißfestigkeit beeinträchtigt werden kann.

- Sorgen Sie für eine gleichmäßige Materialdicke: Das Schweißen von Materialien mit ungleichmäßiger Dicke führt zu einer ungleichmäßigen Verteilung der Laserenergie, was sich auf die Schweißqualität auswirkt. Durch die Gewährleistung einer gleichmäßigen Materialdicke erreichen Sie eine gleichmäßige Eindringtiefe und Schweißform.

Überlegungen zum Steckverbinderdesign

- Stumpfstoß: Stumpfstöße eignen sich für parallele und aneinandergrenzende Materialkanten und werden häufig für dünne Edelstahlverbindungen verwendet. Stumpfstöße können eine höhere Schweißfestigkeit bieten, erfordern jedoch eine höhere Ausrichtungsgenauigkeit, um die Schweißkontinuität sicherzustellen.

- Überlappverbindungen: Überlappverbindungen eignen sich zum Schweißen überlappender Materialien und werden normalerweise für dicke Platten oder stark belastete Teile verwendet. Überlappverbindungen können die Schweißfestigkeit und -zähigkeit verbessern, aber die Größe des Überlappungsbereichs muss angemessen sein, um zu vermeiden, dass durch übermäßige Schweißwärme Verformungen entstehen.

- Kehlnähte: Kehlnähte werden zum Schweißen zweier Materialkanten im rechten Winkel verwendet und werden häufig beim Schweißen von Strukturteilen und Rahmen verwendet. Beim Schweißen von Edelstahl muss beim Kehlnähten der Schweißwinkel berücksichtigt werden, um eine gleichbleibende Festigkeit und ein gleichbleibendes Aussehen nach dem Schweißen zu gewährleisten.

- Schweißspalt und Schweißnahtbreite: Ein richtig ausgelegter Schweißspalt und eine richtig ausgelegte Schweißnahtbreite können eine gleichmäßige Verteilung der Laserenergie gewährleisten und eine übermäßige Wärmekonzentration vermeiden, die zu Materialverformungen oder Schweißschrumpfungen führt. Bei dickem Edelstahl wird normalerweise ein kleinerer Schweißspalt verwendet, um thermische Verformungen zu verringern.

Oberflächenreinigung und Vorschweißen

Die Sauberkeit der Edelstahloberfläche beeinflusst maßgeblich die Stabilität und Qualität des Laserschweißens. Auf ungereinigten Oberflächen können Verunreinigungen oder Oxide entstehen, die die Bildung des Schmelzbads und die Festigkeit der Schweißnaht beeinträchtigen.

- Entfernen Sie die Oxidschicht: Edelstahl weist häufig eine Oxidschicht auf der Oberfläche auf, die die effektive Absorption des Lasers beeinträchtigt und den Schweißeffekt verringert. Die Oxidschicht kann mithilfe von Laserreinigung oder chemischen Reinigungsmitteln entfernt werden, um sicherzustellen, dass die Laserenergie vollständig auf die Oberfläche des Materials einwirken kann.

- Öl und Verunreinigungen entfernen: Öl und Verunreinigungen können ungleichmäßige Schweißnähte oder Poren verursachen. Um Oberflächenverunreinigungen zu entfernen, sind wasserfreier Alkohol oder spezielle Reinigungsmittel erforderlich. Die Reinigung vor dem Schweißen ist besonders wichtig, wenn Teile mit hohen Sauberkeitsanforderungen geschweißt werden, wie z. B. in der Lebensmittel- und Medizinbranche.

- Mechanische Reinigung: Bei hartnäckigem Oberflächenschmutz können mechanische Reinigungsmethoden wie Schleifen oder Schleifpapierbehandlung verwendet werden, um eine glatte Oberfläche zu gewährleisten. Bei der mechanischen Reinigung sollte vorsichtig vorgegangen werden, um Kratzer auf der Edelstahloberfläche zu vermeiden, die die Schönheit und Festigkeit der Schweißnähte beeinträchtigen.

- Verwenden Sie ein geeignetes Schutzgas: Während der Vorschweißbehandlung sollte je nach Materialeigenschaften auch ein geeignetes Schutzgas (z. B. Argon und Stickstoff) ausgewählt werden. Dadurch werden Oxidation und Poren während des Schweißens wirksam verhindert und die Qualität und Festigkeit der Schweißnaht sichergestellt.

Durch die oben genannten Vorbereitungsarbeiten können die Stabilität und die Schweißwirkung von lasergeschweißtem Edelstahl deutlich verbessert werden, wodurch die Haltbarkeit und Ästhetik der Schweißnaht in verschiedenen Anwendungsumgebungen sichergestellt wird.

Edelstahl-Laserschweißmaschine

Laserschweißmaschinen spielen eine wichtige Rolle in der modernen Fertigung, insbesondere bei Schweißanwendungen von Edelstahl. Sie bieten effiziente und präzise Schweißlösungen und werden häufig in der Automobil-, Luft- und Raumfahrt-, Medizingeräte- und anderen Branchen eingesetzt. Die Wahl der richtigen Laserschweißmaschine kann die Schweißqualität und die Produktionseffizienz erheblich verbessern.

Arten von Laserschweißsystemen für Edelstahl

Auf dem Markt gibt es zwei Haupttypen von Laserschweißsystemen, die sich jeweils für unterschiedliche Schweißanforderungen von Edelstahl eignen.

Faserlaser-Schweißmaschine

- Faserlaserschweißgeräte werden aufgrund ihrer hohen Energieausnutzung und guten Strahlübertragungseffizienz häufig eingesetzt. Faserlasergeneratoren können den Laserstrahl präzise auf den Schweißpunkt fokussieren und so für eine stärkere Schweißwirkung sorgen.

- Dieser Lasergeneratortyp erzeugt beim Schweißen eine kleinere Wärmeeinflusszone, wodurch das Risiko einer Schweißverformung verringert wird und er sich für Präzisionsschweißen und Dünnplattenschweißen eignet.

CO2-Laserschweißgerät

- CO2-Laserschweißgeräte eignen sich vor allem zum Schweißen dickerer Edelstahlplatten. Obwohl sie etwas weniger energieeffizient sind als Faserlaserschweißgeräte, sind sie für bestimmte Anwendungen dennoch die ideale Wahl.

- Der Betrieb dieses Schweißsystems erfordert eine bessere Kontrolle des Gasflusses und der Lasereinstellung, was für die Produktion im großen Maßstab geeignet ist.

Laserquelle und Parameterauswahl

Die Auswahl einer geeigneten Laserquelle und die Anpassung der Schweißparameter sind der Schlüssel zur Sicherstellung der Qualität beim Edelstahlschweißen.

Auswahl der Laserquelle

- Es wird empfohlen, einen Faserlasergenerator mit höherer Leistung zu verwenden. Eine höhere Laserleistung kann die Schweißgeschwindigkeit und -tiefe effektiv erhöhen und so den Schweißeffekt idealer machen.

- Bei der Auswahl eines Lasergenerators muss die geeignete Materialstärke berücksichtigt werden, um sicherzustellen, dass er den Schweißanforderungen von Edelstahl unterschiedlicher Stärke gerecht wird.

Parameteranpassung

- Passen Sie die Schweißgeschwindigkeit und die Laserleistung entsprechend der Dicke der Edelstahlplatte an. Dünnere Edelstahlplatten erfordern höhere Schweißgeschwindigkeiten und geringere Leistung, um Verformungen durch übermäßige Wärmezufuhr zu vermeiden.

- Bei dickeren Edelstahlplatten können durch die Reduzierung der Schweißgeschwindigkeit und die Erhöhung der Laserleistung die Tiefe und Festigkeit der Schweißnaht sichergestellt werden, während gleichzeitig ein gutes Schweißbild erhalten bleibt.

Zusatzgeräte und Zubehör

Zusatzgeräte und Zubehör spielen im Laserschweißprozess eine wichtige Rolle und können die Schweißwirkung und -qualität weiter verbessern.

Schutzgas

- Die Verwendung von Argon oder Stickstoff als Schutzgas kann Oxidation und andere nachteilige Reaktionen beim Schweißen verhindern. Die durch das Schutzgas gebildete Gasbarriere kann das Schmelzbad schützen und die Sauberkeit und Qualität der Schweißnaht sicherstellen.

- Eine sinnvolle Auswahl des Gasflusses und der Gasart kann dazu beitragen, die Schweißatmosphäre zu kontrollieren und das Auftreten von Schweißfehlern zu verringern.

Kühlsystem

- Das Kühlsystem dient zur Regelung der während des Schweißvorgangs erzeugten Temperatur, um eine Materialverformung oder eine Verschlechterung der Schweißnaht aufgrund von Überhitzung zu verhindern.

- Durch die richtige Kühlung können Sie die Lebensdauer der Geräte verlängern und die Stabilität und Sicherheit des Schweißprozesses verbessern.

Vorrichtungen und Positionierungsgeräte

- Die Vorrichtung und Positionierungsvorrichtung dienen zum Fixieren des Schweißwerkstücks, um eine genaue Fixierung und Stabilität während des Schweißvorgangs zu gewährleisten. Dies ist für hochpräzises Schweißen unerlässlich.

- Das flexible und anpassbare Vorrichtungsdesign kann an Edelstahlwerkstücke unterschiedlicher Formen und Größen angepasst werden und verbessert so die Produktionseffizienz.

Durch die rationelle Auswahl von Laserschweißgeräten und deren Zusatzgeräten können beim Edelstahlschweißen effiziente und qualitativ hochwertige Schweißergebnisse erzielt werden, die den Anforderungen der modernen Fertigung gerecht werden.

Anwendung des Laserschweißens von Edelstahl

Aufgrund ihrer hervorragenden Schweißwirkung und breiten Anwendbarkeit wird die Laserschweißtechnologie in vielen Branchen häufig eingesetzt. Im Folgenden sind die Hauptanwendungsbereiche des Laserschweißens von Edelstahl sowie ihre jeweiligen Vorteile und Eigenschaften aufgeführt.

Automobilindustrie

Anwendungsbereiche

In der Automobilindustrie wird das Laserschweißen häufig zum Schweißen von Autoauspuffsystemen, Kraftstofftanks, Karosseriestrukturen, Sitzrahmen und verschiedenen Zubehörteilen eingesetzt. Das Schweißen dieser Teile erfordert eine hohe Festigkeit und Korrosionsbeständigkeit, um die Leistung des Autos unter verschiedenen Fahrbedingungen sicherzustellen.

Vorteile

- Hochfeste Schweißnähte: Durch Laserschweißen entstehen starke Schweißverbindungen, die hohem Druck und Aufprallkräften standhalten und so die strukturelle Integrität auch unter rauen Bedingungen gewährleisten.

- Korrosionsbeständigkeit: Edelstahl selbst weist eine ausgezeichnete Korrosionsbeständigkeit auf und Laserschweißnähte können Korrosion ebenfalls wirksam widerstehen, was die Lebensdauer des Autos verlängert und die Wartungskosten senkt.

- Leichtbauweise: Die Präzision des Laserschweißens und die geringe Größe der Schweißnaht ermöglichen es den Konstrukteuren, stabilere Strukturen ohne zusätzliches Gewicht zu entwerfen und so die Kraftstoffeffizienz des Autos zu verbessern.

Luft- und Raumfahrt

Anwendungsbereiche

In der Luft- und Raumfahrtindustrie wird das Laserschweißen zum Schweißen von Flugzeugrümpfen, Turbinenschaufeln, Triebwerkskomponenten und anderen komplexen Strukturen eingesetzt. Da diese Komponenten extremen Bedingungen und hohen Festigkeitsanforderungen standhalten müssen, ist das Laserschweißen eine ideale Wahl.

Vorteile

- Hohe Präzision: Beim Laserschweißen kann eine Schweißgenauigkeit im Mikrometerbereich erreicht werden, die für Bauteile in der Luft- und Raumfahrt von entscheidender Bedeutung ist und die Leistung unter hohen Belastungen und Spannungen sicherstellen kann.

- Kleine Wärmeeinflusszone: Aufgrund der kleinen Wärmeeinflusszone beim Laserschweißen werden die Verformung und Spannung des Materials reduziert, wodurch das Problem der Verformung nach dem Schweißen wirksam vermieden werden kann.

- Kleine und saubere Schweißnähte: Beim Laserschweißen sind die Schweißnähte kleiner und schöner als beim herkömmlichen Schweißen, wodurch zusätzliche Oberflächenbehandlungsprozesse reduziert werden können.

Medizinische Geräte

Anwendungsbereiche

Zu den Komponenten, die in medizinischen Geräten häufig geschweißt werden müssen, gehören chirurgische Messer, Implantate, Gehäuse medizinischer Geräte usw. Diese Komponenten müssen strenge Hygiene- und Leistungsstandards erfüllen.

Vorteile

- Saubere Schweißnähte: Das Laserschweißen kann in einer schadstofffreien Umgebung durchgeführt werden. Die Schweißnähte sind glatt und fehlerfrei und erfüllen die strengen Sauberkeitsanforderungen der Medizinbranche.

- Hohe Präzision: Die hohe Präzision des Laserschweißens kann die Fertigungsgenauigkeit von medizinischen Geräten gewährleisten und die Sicherheit und Wirksamkeit der Anwendung verbessern.

- Personalisierung und Anpassung: Das Laserschweißen eignet sich zum Schweißen verschiedener komplexer Formen und Größen und kann die Anforderungen personalisierter medizinischer Geräte erfüllen.

Nahrungsmittel-und Getränkeindustrie

Anwendungsbereiche

In der Lebensmittel- und Getränkeindustrie wird Edelstahlschweißen häufig zum Schweißen von Tanks, Förderbändern, Lagertanks und Verarbeitungsanlagen eingesetzt. Diese Schweißnähte müssen hohe Hygienestandards erfüllen, um die Lebensmittelsicherheit zu gewährleisten.

Vorteile

- Korrosionsbeständigkeit: Edelstahlmaterialien können verschiedenen Korrosionen wirksam widerstehen und den langfristigen sicheren Betrieb von Lebensmittelverarbeitungsgeräten gewährleisten.

- Leicht zu reinigen: Die Schweißnähte beim Laserschweißen sind flach und glatt, was das Risiko von Bakterienwachstum verringert, die Reinigung der Geräte erleichtert und den Lebensmittelhygienestandards entspricht.

- Hochwertige Schweißnähte: Die durch Laserschweißen erzielten Schweißnähte weisen eine hohe Festigkeit und ein schönes Aussehen auf, was die Gesamtqualität und die Wettbewerbsfähigkeit der Geräte auf dem Markt verbessern kann.

Bau und Dekoration

Anwendungsbereiche

Edelstahl wird häufig in der Bau- und Dekorationsbranche verwendet und die Laserschweißtechnologie wird zum Schweißen von Edelstahlgeländern, Türen und Fenstern, Möbeln und anderen dekorativen Teilen eingesetzt.

Vorteile

- Glatte Schweißnähte: Durch das Laserschweißen wird eine glatte Schweißoberfläche gewährleistet, wodurch häufige Fehler beim herkömmlichen Schweißen vermieden und die Gesamtästhetik verbessert wird.

- Ästhetik: Durch die geringere Oberflächenbehandlung nach dem Schweißen wirken Edelstahlprodukte für den Kunden optisch ansprechender und erfüllen die hohen ästhetischen Anforderungen der Architekturgestaltung.

- Haltbarkeit: Edelstahlmaterialien sind korrosionsbeständig und verschleißfest, und die Robustheit des Laserschweißens gewährleistet die langfristige Nutzung von Gebäuden und Dekorationen in verschiedenen Umgebungen.

Die weit verbreitete Anwendung der Laserschweißtechnologie für Edelstahl hat nicht nur die Qualität und Leistung von Produkten in verschiedenen Branchen verbessert, sondern auch die Weiterentwicklung der Fertigungstechnologie kontinuierlich vorangetrieben. Durch präzise und effiziente Laserschweißtechnologie können die dringenden Anforderungen der modernen Fertigungsindustrie an hohe Qualität und hohe Effizienz erfüllt werden.

Bewährte Vorgehensweisen und Tipps

Beim Laserschweißen von Edelstahl ist es wichtig, bewährte Verfahren und Tipps zu befolgen, um nicht nur die Schweißqualität zu verbessern, sondern auch einen reibungslosen Schweißvorgang sicherzustellen. Hier sind einige wichtige bewährte Verfahren und Tipps für Ihren Schweißvorgang.

Richtige Handhabung und Lagerung von Edelstahlmaterialien

Materiallagerung

- Edelstahlmaterialien sollten in einer trockenen, belüfteten Umgebung gelagert werden, um Feuchtigkeit und Verunreinigungen zu vermeiden.

- Vermeiden Sie durch Verwendung von Holzgestellen oder Kunststoffunterlagen den direkten Kontakt mit dem Boden und verhindern Sie so das Eindringen von Feuchtigkeit.

- Schützen Sie die Oberfläche von Edelstahl durch Abdeckungen (z. B. Kunststofffolien), achten Sie jedoch darauf, dass das Material atmungsaktiv ist, um Feuchtigkeitsansammlungen vorzubeugen.

Materialhandhabung

- Überprüfen Sie vor dem Schweißen die Oberfläche des Edelstahlmaterials, um sicherzustellen, dass keine Kratzer, Rost oder andere Mängel vorhanden sind.

- Reinigen Sie die Oberfläche gründlich mit einem fusselfreien Tuch und einem geeigneten Reiniger (z. B. Alkohol oder Spezialreiniger), um Öl, Oxide und Verunreinigungen zu entfernen und so die Schweißqualität sicherzustellen.

- Vermeiden Sie die Verwendung von Werkzeugen, die die Edelstahloberfläche verunreinigen könnten, wie etwa Drahtbürsten oder Eisenwerkzeuge.

Optimierung der Schweißparameter

Laserleistung und Schweißgeschwindigkeit

- Die Optimierung von Schweißleistung und -geschwindigkeit ist bei Edelstahlplatten unterschiedlicher Dicke entscheidend. Dickere Edelstahlplatten (z. B. mehr als 3 mm) erfordern im Allgemeinen eine höhere Laserleistung und langsamere Schweißgeschwindigkeiten, um ein ausreichendes Schmelzen und Eindringen zu gewährleisten.

- Die beste Kombination aus Schweißgeschwindigkeit und Laserleistung kann experimentell ermittelt und die Parametereinstellungen durch Tests im kleinen Maßstab optimiert werden.

Fokusposition

- Beim Schweißen beeinflusst auch die Fokuslage des Laserstrahls die Qualität der Schweißnaht. Um ein optimales Schweißergebnis zu erzielen, sollte der Brennpunkt etwas unterhalb der Werkstückoberfläche liegen.

- Überprüfen und justieren Sie den Laserfokus regelmäßig, um sicherzustellen, dass er immer in der optimalen Position bleibt und schlechte Schweißergebnisse vermieden werden.

Schweißnachbearbeitung und Endbearbeitungstechnologie

Nachbearbeitung

- Nach dem Schweißen können Oxide und Schmutz auf der Schweißnaht zurückbleiben, sodass eine Nachbehandlung durchgeführt werden sollte. Übliche Behandlungsmethoden sind Schleifen, Polieren und Beizen.

- Schleifen: Verwenden Sie eine Schleifmaschine und geeignete Schleifmittel, um die Schweißnaht vorsichtig zu polieren, Oberflächenfehler zu entfernen und die Glätte der Schweißnaht sicherzustellen.

- Beizen: Verwenden Sie Beizflüssigkeit, um Oxide auf der Oberfläche der Schweißnaht zu entfernen, den Glanz des Edelstahls wiederherzustellen und sein Aussehen und seine Korrosionsbeständigkeit zu verbessern.

Oberflächenbehandlung

- Bei Produkten mit höheren Anforderungen können zusätzliche Oberflächenbehandlungen wie Polieren und Sandstrahlen durchgeführt werden, um die Ästhetik und Korrosionsbeständigkeit zu verbessern.

- Überprüfen und warten Sie geschweißte Teile regelmäßig, um sicherzustellen, dass sie lange Zeit ihre gute Leistung und ihr gutes Aussehen behalten.

Häufige Herausforderungen und Fehlerbehebung

Schweißoxidation

- Wenn beim Schweißen Oxidation in der Schweißnaht auftritt, kann dies an einem unzureichenden oder falschen Schutzgasfluss liegen. Sie können versuchen, den Argonfluss anzupassen, um die Schutzgasabdeckung zu erhöhen und die Sauberkeit der Schweißnaht sicherzustellen.

- Um die Oxidationsgefahr zu verringern, können Sie auch die Verwendung eines Schutzgases mit höherer Reinheit in Betracht ziehen.

Schweißverformung

- Verformungen beim Schweißen sind in der Regel auf zu hohe Laserleistung oder zu hohe Schweißgeschwindigkeit zurückzuführen. Die Schweißparameter sollten neu bewertet und die Laserleistung entsprechend reduziert oder die Schweißgeschwindigkeit erhöht werden.

- Um die Gefahr einer Verformung beim Schweißen zu verringern, sollten Sie abschnittsweise schweißen oder das Werkstück mit entsprechenden Vorrichtungen fixieren.

Unzureichende Schweißfestigkeit

- Eine unzureichende Schweißnahtfestigkeit kann durch eine zu hohe Schweißgeschwindigkeit oder eine zu geringe Laserleistung verursacht werden. Dies kann durch eine Anpassung der Schweißparameter behoben werden.

- Führen Sie regelmäßig Schweißzug- und Schertests durch, um sicherzustellen, dass die Schweißqualität den erwarteten Standards entspricht, und schweißen Sie bei Bedarf erneut.

Durch Befolgen der oben genannten bewährten Vorgehensweisen und Tipps können Sie die Qualität und Effizienz des Laserschweißens von Edelstahl effektiv verbessern, die Wahrscheinlichkeit häufiger Probleme verringern und die langfristige Zuverlässigkeit der Schweißstruktur sicherstellen.

Zusammenfassen

Das Laserschweißen von Edelstahl ist eine revolutionäre Technologie, die zuverlässige Schweißlösungen für alle Arten von Fertigungsindustrien bietet. Bei diesem Schweißverfahren werden hochenergetische Laserstrahlen präzise gesteuert, um Edelstahlmaterialien während des Schweißens schnell zu schmelzen und hochfeste und schöne Schweißnähte zu bilden. Im Vergleich zu herkömmlichen Schweißverfahren hat das Laserschweißen die Vorteile einer geringen Wärmebelastung, weniger Verformung und hoher Effizienz, was es zur ersten Wahl für die Präzisionsfertigung macht. Aus diesem Grund wird das Laserschweißen in der modernen Industrie zunehmend eingesetzt und deckt viele Bereiche ab, wie beispielsweise die Automobilindustrie, die Luft- und Raumfahrt und die Medizintechnik.

Beim Schweißen von Edelstahl sind die Auswahl geeigneter Materialien, die genaue Kontrolle der Schweißparameter und die Durchführung der erforderlichen Nachbehandlungen Schlüsselfaktoren zur Gewährleistung der Schweißqualität. Stellen Sie vor dem Schweißen sicher, dass die Materialoberfläche sauber und trocken ist, um Schweißfehler zu vermeiden. Während des Schweißvorgangs kann die entsprechende Anpassung der Laserleistung und der Schweißgeschwindigkeit die Festigkeit und das Aussehen der Schweißnaht erheblich verbessern. Nach dem Schweißen können durch geeignete Behandlung und Endbearbeitung, wie Schleifen und Beizen, Oxide entfernt und die Glätte und Korrosionsbeständigkeit der Schweißnaht verbessert werden, wodurch die Lebensdauer des Produkts verlängert wird.

Als branchenführender Hersteller von Lasergeräten bietet AccTek Laserschweißgeräte für verschiedene Branchen an, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden. Unsere Maschinen sind für ihre hervorragende Leistung und Haltbarkeit bekannt. Außerdem bieten wir einen umfassenden Kundendienst, um sicherzustellen, dass die Kunden während der Nutzung rechtzeitig Unterstützung und Hilfe erhalten. Kontaktieren Sie uns, um mehr über unsere Laserschweißgeräte zu erfahren, die Ihren Fertigungsanforderungen gerecht werden und die Produktionseffizienz verbessern!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen