Leitfaden zur Optimierung der CO2-Laserschneidgeschwindigkeit

Mit der Entwicklung der Fertigungsindustrie hat die CO2-Laserschneidtechnologie im Bereich der Materialverarbeitung zunehmend an Aufmerksamkeit gewonnen. Das CO2-Laserschneiden mit seiner hohen Präzision und Effizienz bietet großes Potenzial im Bereich des Schneidens von nichtmetallischen, Kunststoff- und anderen Materialien. Um die Vorteile des CO2-Laserschneidens jedoch voll auszuschöpfen, ist die Optimierung der Schnittgeschwindigkeit eine entscheidende Aufgabe.

In diesem Artikel wird die Methode zur Optimierung der Schnittgeschwindigkeit beim CO2-Laserschneiden unter Berücksichtigung verschiedener Aspekte wie Laserleistung, Auswahl des Schneidgases, Schnittgeschwindigkeit und Schneidkopfdesign erläutert. Durch die wissenschaftliche und rationale Anpassung dieser Schlüsselfaktoren kann die Schnittgeschwindigkeit maximiert und die Produktionseffizienz verbessert werden.

Inhaltsverzeichnis

Überblick über die CO2-Laserschneidtechnologie

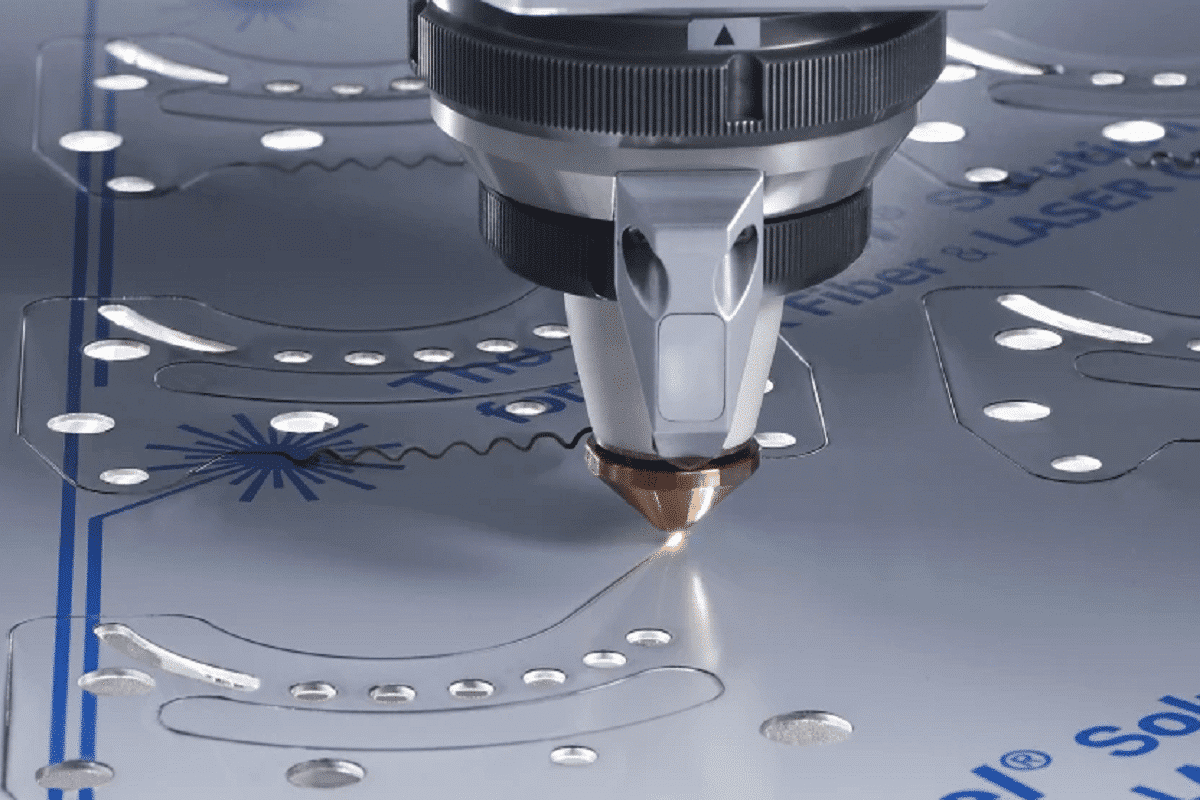

Beim CO2-Laserschneiden handelt es sich um einen Schneidprozess, bei dem hochenergetische Laserstrahlen eingesetzt werden, um das Werkstück lokal zu erhitzen, es zu schmelzen und das geschmolzene Material durch Gasblasen wegzublasen. Das Verständnis der Prozessprinzipien des CO2-Laserschneidens ist für die Optimierung der Schnittgeschwindigkeit von entscheidender Bedeutung.

- Lasergenerator: Die Kernkomponente der CO2-Laserschneidmaschine ist der Lasergenerator, der normalerweise CO2-Gas verwendet, um Laserlicht anzuregen. Beim Anregungsprozess werden Gasmoleküle durch Energie angeregt und erzeugen Laserlicht.

- Optisches System: Das optische System besteht aus Linsen, Spiegeln usw. Ihre Funktion besteht darin, einen hohen Grad an Fokussierung des Laserstrahls aufrechtzuerhalten, um einen kleinen Punkt mit hoher Energiedichte auf der Oberfläche des Werkstücks zu erzeugen.

- Schneidkopf: Normalerweise enthält der Schneidkopf eine Linse mit einstellbarer Brennweite, um die Fokuspunktposition des Lasers anzupassen. Das Hilfsgas wird durch den Schneidkopf auf die Oberfläche des Werkstücks gesprüht, um das Material im Schneidbereich abzukühlen und abzutragen.

- Hilfsgassystem: Zu den häufig verwendeten Hilfsgasen gehören Sauerstoff, Stickstoff usw. Sie werden durch den Schneidkopf auf die Oberfläche des Werkstücks gesprüht, wodurch nicht nur die Vergasung des Materials beschleunigt, sondern auch das geschmolzene Material aus dem Schneidbereich entfernt werden kann Verbessern Sie die Schnittgeschwindigkeit und -qualität.

- Steuerungssystem: Das Steuerungssystem ist für die Einstellung und Steuerung verschiedener Teile der Laserschneidmaschine verantwortlich, einschließlich Laserleistung, Schnittgeschwindigkeit, Hilfsgasfluss und anderer Parameter. Das fortschrittliche Steuerungssystem kann eine automatische Steuerung realisieren und die Produktionseffizienz und Schnittqualität verbessern.

Zusammengenommen ist das Funktionsprinzip der CO2-Laserschneidtechnologie und ihrer Ausrüstung ein komplexes und effizientes System. Das Verständnis der Prozessprinzipien der CO2-Laserschneidtechnologie ist eine große Hilfe bei der Optimierung der Schnittgeschwindigkeit.

Der Einfluss der Schnittgeschwindigkeit auf die Produktionseffizienz

Die Schnittgeschwindigkeit hat einen erheblichen Einfluss auf die Produktionseffizienz beim CO2-Laserschneiden. Die Produktionseffizienz ist ein umfassender Indikator, der von der Schnittgeschwindigkeit beeinflusst wird und sich hauptsächlich in den folgenden Aspekten widerspiegelt:

- Verbesserte Produktionsleistung: Die Erhöhung der Schnittgeschwindigkeit führt direkt dazu, dass mehr Schneidaufgaben pro Zeiteinheit erledigt werden und dadurch die Produktionsleistung erhöht wird. Dies ist besonders wichtig für Branchen mit Massenproduktion und hohen Produktionsanforderungen, da es dazu beiträgt, die Marktnachfrage zu befriedigen und die Wettbewerbsfähigkeit der Unternehmen zu verbessern.

- Schnell auf Marktbedürfnisse reagieren: In einem sich schnell verändernden Marktumfeld ist die schnelle Reaktion auf Kundenbedürfnisse ein Schlüsselfaktor für Unternehmen, um wettbewerbsfähig zu bleiben. Eine hohe Schnittgeschwindigkeit ermöglicht es Unternehmen, Produktionspläne schneller anzupassen, den individuellen und schnellen Lieferanforderungen der Kunden gerecht zu werden und die Marktflexibilität zu verbessern.

- Produktionskosten senken: Durch eine hohe Schnittgeschwindigkeit können mehr Werkstücke pro Zeiteinheit bearbeitet werden, wodurch die Produktionskosten für jedes Werkstück effektiv gesenkt werden. Obwohl die Investitions- und Betriebskosten von Laserschneidanlagen hoch sind, können durch die Verbesserung der Produktionseffizienz die Fixkosten besser zugeordnet werden, wodurch die Produktionsstückkosten gesenkt werden.

- Reduzierte Produktionszykluszeit: Die Erhöhung der Schnittgeschwindigkeit verkürzt den Produktionszyklus und hilft so, die Produkteinführung und Auftragsauslieferung zu beschleunigen. Dies ist für Unternehmen von entscheidender Bedeutung, um am Markt wettbewerbsfähig zu bleiben und die Kundenzufriedenheit zu verbessern.

- Verbessern Sie die Geräteauslastung: Eine hohe Schnittgeschwindigkeit reduziert die Leerlaufzeit der Geräte während des Schneidvorgangs und verbessert die Geräteauslastung. Durch die umfassendere Nutzung von Laserschneidmaschinen können Unternehmen ihre Produktionskapazität erhöhen, ohne die Anzahl der Geräte zu erhöhen, und so die Produktionseffizienz weiter verbessern.

Insgesamt ist die Schnittgeschwindigkeit ein wichtiger Faktor, der direkt mit der Produktionseffizienz beim CO2-Laserschneiden zusammenhängt. Durch wissenschaftliche und sinnvolle Auswahl und Anpassung der Schnittgeschwindigkeit können Unternehmen die Vorteile der Laserschneidtechnologie maximieren und die Produktionseffizienz verbessern.

Welche Schlüsselfaktoren sind bei der Optimierung der Schnittgeschwindigkeit beim CO2-Laserschneiden zu berücksichtigen?

Die weit verbreitete Anwendung der CO2-Laserschneidtechnologie hat in der industriellen Fertigung bemerkenswerte Erfolge erzielt. Um jedoch ihre Vorteile voll auszuschöpfen und die besten Produktionsergebnisse zu erzielen, ist die Optimierung der Schnittgeschwindigkeit zu einer entscheidenden Forschungsrichtung geworden. Bei der Optimierung der Schnittgeschwindigkeit beim CO2-Laserschneiden müssen die folgenden Schlüsselfaktoren berücksichtigt werden:

Laserleistung

Die Laserleistung ist einer der entscheidenden Faktoren für die Geschwindigkeit des CO2-Laserschneidens. Eine Erhöhung der Laserleistung kann die Schnittgeschwindigkeit erheblich erhöhen, eine zu hohe Laserleistung kann jedoch zu Problemen wie einer verminderten Schnittqualität und einer Ausdehnung der Wärmeeinflusszone des Materials führen. Daher muss die Laserleistung je nach Materialtyp und -stärke präzise angepasst werden, um das beste Gleichgewicht zwischen Schnittgeschwindigkeit und -qualität zu erreichen.

Auswahl des Schneidgases

Schneidgas spielt beim CO2-Laserschneiden eine wichtige Rolle, da es sowohl die Werkstückoberfläche kühlt als auch geschmolzenes Material ausspült. Die Auswahl des geeigneten Schneidgases, wie Sauerstoff oder Stickstoff, sowie die Anpassung des Gasflusses und -drucks sind entscheidend für das Erreichen optimaler Schneidgeschwindigkeiten.

Schnittgeschwindigkeit und Materialstärke

Es besteht ein komplexer Zusammenhang zwischen Schnittgeschwindigkeit und Materialstärke. Im Allgemeinen kann eine Erhöhung der Schnittgeschwindigkeit die Produktionseffizienz steigern. Bei Materialien unterschiedlicher Dicke muss die Schnittgeschwindigkeit jedoch genau angepasst werden, um die Schnittqualität sicherzustellen. Eine zu hohe Schnittgeschwindigkeit kann zu einer verminderten Nahtqualität und Kantenverformung führen.

Fokusposition und Spotform

Die Form des Spots und die Position des Fokus haben einen wesentlichen Einfluss auf die Verteilung des Laserlichts auf dem Werkstück. Durch die Anpassung der Punktform und der Fokusposition kann eine gleichmäßigere Energieverteilung erreicht werden, wodurch die Schnittgeschwindigkeit und -qualität verbessert wird.

Schneidkopfdesign

Der Schneidkopf ist ein Schlüsselelement der Laser-Schneide-Maschine, und sein Design wirkt sich direkt auf den Schneideffekt aus. Ein vernünftiges Schneidkopfdesign kann die Schneidgenauigkeit und -geschwindigkeit verbessern. Einige fortschrittliche Schneidköpfe verfügen auch über die Funktion, den Fokus automatisch anzupassen und Hilfsgas auszustoßen, um den Schneidvorgang weiter zu optimieren.

Materialeigenschaften

Verschiedene Materialien reagieren unterschiedlich auf Laserlicht, einschließlich Reflexionsvermögen, Absorptionsvermögen usw. Bei der Optimierung der Schnittgeschwindigkeit müssen diese Eigenschaften des Materials berücksichtigt und geeignete Prozessparameter ausgewählt werden, um den besten Schneideffekt zu erzielen.

Automatisierungssteuerungssystem

Das fortschrittliche automatisierte Steuerungssystem kann verschiedene Parameter während des Schneidvorgangs in Echtzeit überwachen und die Prozessparameter automatisch an die tatsächliche Situation anpassen. Ein solches System kann die Produktionseffizienz verbessern, die Notwendigkeit menschlicher Eingriffe verringern und eine intelligente Optimierung der Schnittgeschwindigkeit ermöglichen.

Herausforderungen für die CO2-Laserschneidtechnologie

Obwohl die CO2-Laserschneidtechnologie in industriellen Anwendungen bemerkenswerte Erfolge erzielt hat, steht sie immer noch vor einer Reihe von Herausforderungen, die viele Aspekte wie Technologie, Prozess und Anwendung betreffen.

Herausforderungen in Bezug auf Schnittgeschwindigkeit und Qualität

Mit der kontinuierlichen Verbesserung der Anforderungen an die Produktionseffizienz ist das Streben nach höheren Schnittgeschwindigkeiten zu einem dringenden Bedarf geworden. Allerdings kann das Hochgeschwindigkeitsschneiden zu Problemen wie einer verminderten Nahtqualität und einer Ausdehnung der Wärmeeinflusszone führen und somit die Gesamtqualität des Produkts beeinträchtigen.

Herausforderungen hinsichtlich Materialart und -dicke

Der Anpassungsfähigkeit der CO2-Laserschneidtechnologie sind noch einige Grenzen gesetzt. Einige spezielle Materialien wie hochreflektierende Metalle, Verbundwerkstoffe usw. können den Laserstrahl reflektieren oder streuen, wodurch der Schneideffekt schwer zu kontrollieren ist. Darüber hinaus stehen beim Schneiden dickerer Materialien aufgrund der Absorptions- und Leitfähigkeitseigenschaften des Materials auch die Schnittgeschwindigkeit und -qualität vor größeren Herausforderungen.

Umwelt- und Sicherheitsherausforderungen

Die CO2-Laserschneidtechnologie steht auch vor einigen Umwelt- und Sicherheitsherausforderungen. Rauch, Gas und andere Abfälle, die beim Laserschneiden entstehen, können Auswirkungen auf die Umwelt und die Gesundheit der Arbeitnehmer haben. Es müssen wirksame Maßnahmen ergriffen werden, um diese Emissionen zu bekämpfen und zu reduzieren.

Herausforderungen im Zusammenhang mit der Laserausrüstung selbst

Die Kosten für die Ausrüstung sind hoch und die Wartungs- und Betriebsanforderungen für die Ausrüstung sind hoch, was sie für einige kleine und mittlere Unternehmen möglicherweise unerschwinglich macht. Darüber hinaus kann die Größe und Komplexität des Geräts seinen Einsatz in bestimmten Produktionsumgebungen einschränken.

Generell steht die CO2-Laserschneidtechnologie im Zuge ihrer Weiterentwicklung immer noch vor vielen Herausforderungen. Die Lösung dieser Herausforderungen erfordert technologische Innovationen, Prozessverbesserungen, Anlagenaufrüstungen und gemeinsame Anstrengungen in der gesamten Industriekette.

Zusammenfassen

Unter Berücksichtigung dieser Faktoren kann das CO2-Laserschneiden optimiert werden, wodurch die Schnittgeschwindigkeit erhöht und ein effizienter und präziser Schneidprozess erreicht wird. Gleichzeitig können sorgfältige Wartungsmaßnahmen einen langfristigen und stabilen Betrieb der Geräte gewährleisten. Je nach Eigenschaften und Dicke verschiedener Materialien kann die Anpassung der entsprechenden Parameter den Schneidprozess intelligenter und individueller gestalten. Daher wird eine umfassende Berücksichtigung und Optimierung dieser Schlüsselfaktoren dazu beitragen, dass die CO2-Laserschneidtechnologie eine größere Rolle in der industriellen Produktion spielt, die Produktionseffizienz verbessert, Kosten senkt und den Fortschritt der industriellen Fertigung vorantreibt.

Mit dem weiteren technologischen Fortschritt wird die Geschwindigkeit des CO2-Laserschneidens weiter optimiert, was neue Möglichkeiten und Anwendungen in verschiedenen Bereichen eröffnet. In einer Welt, in der Präzision und Produktivität von größter Bedeutung sind, ist das CO2-Laserschneiden ein Beweis für menschlichen Einfallsreichtum und Innovation in der Fertigung und Herstellung. Wenn Sie auf der Suche nach einem CO2-Laserschneidmaschine, können Sie uns kontaktieren. AccTek-Laser kann Ihnen maßgeschneiderte Lösungen basierend auf Ihrer spezifischen Anwendung anbieten.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen