Motorführung für Laserschneidmaschinen

Laserschneidmaschinen sind zu unverzichtbaren Werkzeugen in der modernen Fertigung geworden und bieten beispiellose Präzision, Geschwindigkeit und Vielseitigkeit beim Schneiden einer Vielzahl von Materialien. Das Herzstück dieser Präzisionsmaschinen ist das Motorsystem, eine wichtige Komponente, die die Bewegung des Schneidkopfs und des Tisches antreibt. Die Leistung, Präzision und Effizienz einer Laserschneidmaschine hängen weitgehend von der Art und Qualität ihres Motorsystems ab.

Dieser Artikel bietet einen umfassenden Überblick über die verschiedenen Motortypen in Laserschneidmaschinen, darunter Servomotoren, Schrittmotoren und Linearmotoren. Wir untersuchen ihre Stärken, Schwächen und Anwendungen und helfen Herstellern und Betreibern, fundierte Entscheidungen bei der Auswahl und Optimierung von Motorsystemen für bestimmte Anwendungen zu treffen. Wenn Sie die Nuancen der Motortechnologie verstehen, können Sie die Leistung und Zuverlässigkeit Ihrer Laserschneidvorgänge verbessern, qualitativ hochwertige Ergebnisse sicherstellen und die Produktivität steigern.

Inhaltsverzeichnis

In Laserschneidmaschinen verwendete Motortypen

Laserschneidmaschinen sind auf verschiedene Motortypen angewiesen, um eine präzise und effiziente Bewegung des Schneidkopfes und des Querhaupts zu erreichen. Die Wahl des Motors kann die Leistung, Genauigkeit und Eignung der Maschine für die Anwendung erheblich beeinflussen. Als Nächstes untersuchen wir die drei wichtigsten Motortypen, die in Laserschneidmaschinen verwendet werden: Schrittmotoren, Servomotoren und Linearmotoren. Jeder Typ hat einzigartige Eigenschaften, Vorteile, Nachteile und ideale Anwendungen.

Schrittmotoren

Überblick

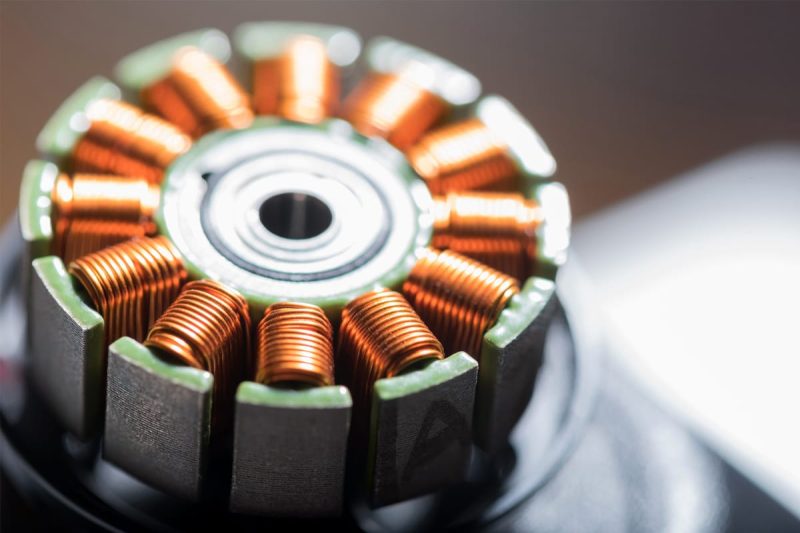

Schrittmotoren werden aufgrund ihrer Einfachheit, Zuverlässigkeit und Kosteneffizienz häufig in Laserschneidmaschinen eingesetzt. Diese Motoren funktionieren, indem sie die gesamte Drehung in eine Reihe gleich großer Schritte unterteilen, wodurch eine präzise Steuerung der Winkelposition ohne Rückkopplungssystem möglich ist. Schrittmotoren werden häufig in offenen Systemen verwendet, wo sie sich in diskreten Schritten basierend auf Eingangsimpulsen von einem Controller bewegen.

Vorteile

- Einfachheit: Schrittmotoren haben ein einfaches Design und lassen sich mit grundlegender Elektronik leicht steuern.

- Kosteneffizienz: Sie sind im Allgemeinen günstiger als Servomotoren und daher eine gute Wahl für kostenbewusste Anwendungen.

- Hohes Drehmoment bei niedriger Geschwindigkeit: Schrittmotoren können bei niedriger Geschwindigkeit ein hohes Drehmoment erzeugen, was für Anwendungen, die eine präzise Bewegung erfordern, sehr vorteilhaft ist.

- Gutes Haltedrehmoment: Sie behalten im Stillstand ein starkes Haltedrehmoment bei und stellen sicher, dass der Schneidkopf oder Tisch während des Betriebs an Ort und Stelle bleibt.

Nachteile

- Begrenzte Geschwindigkeit: Schrittmotoren haben einen begrenzten Geschwindigkeitsbereich und neigen dazu, bei höheren Geschwindigkeiten an Drehmoment zu verlieren, was ihren Einsatz in Hochgeschwindigkeitsanwendungen einschränkt.

- Wärme: Sie erzeugen im Betrieb, insbesondere bei höheren Strömen, viel Wärme, die zusätzliche Kühlmaßnahmen erforderlich machen kann.

- Resonanzprobleme: Schrittmotoren können mitschwingen, was bei bestimmten Geschwindigkeiten Vibrationen und Geräusche verursacht.

- Kein Feedback-Mechanismus: Das Fehlen von Feedback bedeutet, dass sich das System bei einer verpassten Synchronisierung nicht selbst korrigieren kann, was zu Ungenauigkeiten führen kann.

Anwendungen

- Einsteiger- und Budgetmaschinen: Ideal für kleine Werkstätten und Bildungseinrichtungen, in denen die Kosten eine wichtige Rolle spielen.

- 2D-Schneidanwendungen: Ideal für Aufgaben, die keine extrem hohen Geschwindigkeiten erfordern, wie z. B. das Schneiden dünner Materialien.

- Prototyping und Hobbyprojekte: Wird häufig in DIY-Laserschneidern und anderen kleinen Anwendungen verwendet.

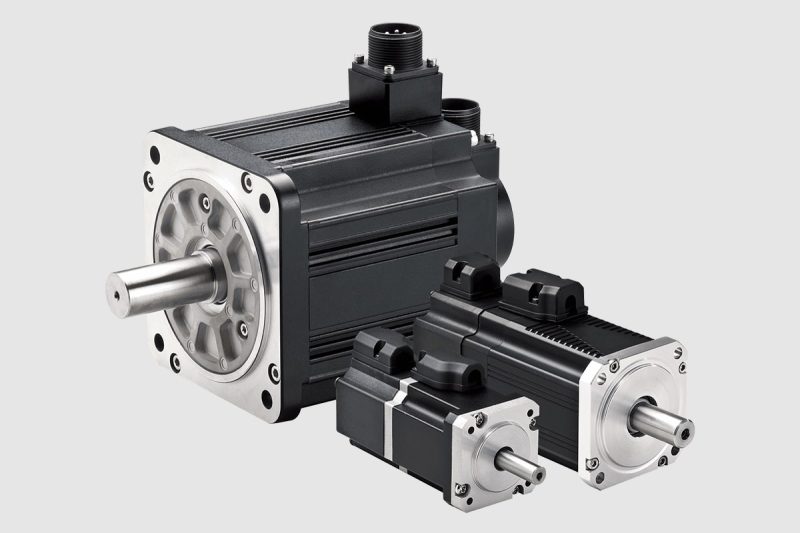

Servomotoren

Überblick

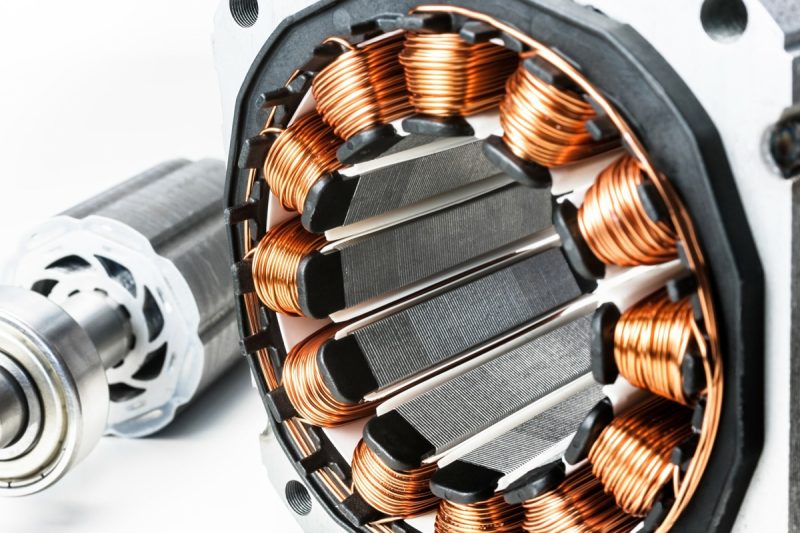

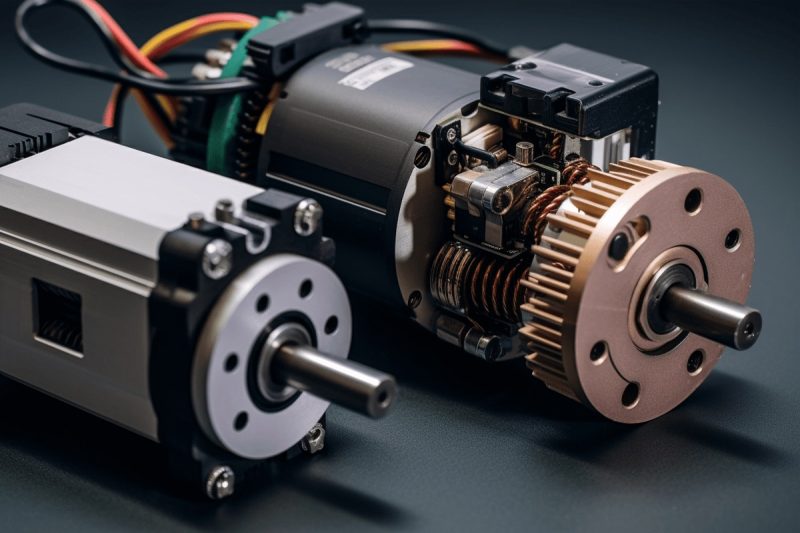

Servomotoren sind für ihre hohe Präzision, hohe Effizienz und Fähigkeit bekannt, kontrollierte Bewegungen über einen weiten Geschwindigkeitsbereich zu ermöglichen. Im Gegensatz zu Schrittmotoren arbeiten sie mit einem geschlossenen Regelkreis, der Feedback von Sensoren nutzt, um sicherzustellen, dass der Motor dem gewünschten Pfad genau folgt. Dadurch sind Servomotoren ideal für Anwendungen, die eine komplexe Bewegungssteuerung und Hochgeschwindigkeitsbetrieb erfordern.

Vorteile

- Hohe Präzision und Genauigkeit: Servomotoren verfügen über hervorragende Steuermöglichkeiten hinsichtlich Position, Geschwindigkeit und Drehmoment und sind daher ideal für hochpräzise Anwendungen.

- Schnelle Reaktionszeit: Sie reagieren schnell auf Steuersignale und ermöglichen so schnelle Richtungs- und Geschwindigkeitsänderungen.

- Aufrechterhaltung des Drehmoments bei hohen Geschwindigkeiten: Servomotoren behalten ihr Drehmoment über einen weiten Geschwindigkeitsbereich bei und sorgen so für eine konstante Leistung.

- Rückkopplungsmechanismus: Geschlossene Regelsysteme stellen sicher, dass alle Positionsfehler in Echtzeit korrigiert werden, was die Genauigkeit und Zuverlässigkeit verbessert.

Nachteile

- Kosten: Servomotoren sind im Allgemeinen teurer als Schrittmotoren, sowohl der Motor selbst als auch das zugehörige Steuerungssystem.

- Komplexität: Der Bedarf an Rückkopplungssystemen und komplexen Steuerungen erhöht die Komplexität des Systems und erfordert für die Einrichtung und Wartung fortgeschrittenere technische Kenntnisse.

- Überhitzungsgefahr: Hochleistungs-Servomotoren erzeugen viel Wärme und erfordern daher ein wirksames Kühlsystem.

- Wartung: Servomotoren können aufgrund ihrer komplexen Konstruktion und der Notwendigkeit zusätzlicher Komponenten wie Encoder einen höheren Wartungsaufwand erfordern.

Anwendungen

- Hochpräzises Schneiden: Wird in High-End-Laserschneidmaschinen für Branchen verwendet, in denen es auf Präzision ankommt, wie etwa in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte.

- Hochgeschwindigkeitsbetrieb: Ideal für Anwendungen, die schnelle Schnittgeschwindigkeiten erfordern, wie etwa in der Automobil- und Elektronikfertigung.

- Komplexe Bewegungssteuerung: Ideal für Aufgaben mit komplexen Bewegungen und Kurven, profitiert von den präzisen Steuerungsmöglichkeiten der Servomotoren.

Linearmotoren

Überblick

Linearmotoren ermöglichen direkte Linearbewegungen ohne mechanische Umwandlung von Dreh- in Linearbewegungen. Im Wesentlichen handelt es sich dabei um flache Rotationsmotoren mit einer festen Magnetspur und einer beweglichen Spulenanordnung. Linearmotoren ermöglichen eine schnelle und hochpräzise lineare Positionierung für Anwendungen, die eine schnelle und genaue Linearbewegung erfordern.

Vorteile

- Direkte Linearbewegung: Es ist kein mechanischer Umwandlungsmechanismus erforderlich, wodurch potenzielle Fehlerstellen und mechanische Verluste reduziert werden.

- Hohe Präzision und hohe Geschwindigkeit: Ermöglicht sehr hohe Geschwindigkeiten und präzise lineare Positionierung, ideal für Hochgeschwindigkeitsschneidvorgänge.

- Reibungsloser Betrieb: Sorgt für eine gleichmäßige, kontinuierliche Bewegung ohne die mit Rotations-/Linear-Umwandlungssystemen verbundenen Rast- oder Schritteffekte.

- Hohe Effizienz: Durch die direkte Umwandlung elektrischer Energie in lineare Bewegung sind Linearmotoren effizienter als herkömmliche Motorsysteme.

- Geringer Wartungsaufwand: Weniger bewegliche Teile, geringerer Wartungsbedarf und höhere Zuverlässigkeit.

Nachteile

- Kosten: Linearmotoren sind im Allgemeinen teurer als Schritt- und Servomotoren, sowohl hinsichtlich der Anschaffungskosten als auch der Integrationskosten.

- Komplexe Installation: Erfordert eine präzise Ausrichtung und Montage, was den Einrichtungsaufwand erhöht und die Komplexität erhöht.

- Eingeschränkte Verfügbarkeit: Nicht so weit verbreitet wie herkömmliche Motoren, was die Möglichkeiten zum Austausch oder zur Anpassung einschränken kann.

- Wärmemanagement: Durch den Hochgeschwindigkeitsbetrieb entsteht viel Wärme, sodass eine effektive Wärmemanagementlösung erforderlich ist.

Anwendungen

- Fortschrittliche Fertigung: Wird in High-End-Laserschneidmaschinen für Branchen verwendet, in denen höchste Präzision erforderlich ist, wie etwa in der Halbleiter- und Luft- und Raumfahrtindustrie.

- Hochgeschwindigkeitsbearbeitung: Ideal für Anwendungen, die lineare Hochgeschwindigkeitsbewegungen erfordern, wie z. B. Textilschneiden und die Bearbeitung großformatiger Bleche.

- Feinmechanik: Geeignet für Aufgaben mit detaillierten und komplexen Schnittmustern und profitiert von der hohen Genauigkeit und dem reibungslosen Betrieb der Linearmotoren.

Das Verständnis der in Laserschneidmaschinen verwendeten Motortypen kann bei der Auswahl des richtigen Motorsystems für spezifische Anwendungsanforderungen hilfreich sein. Schrittmotoren bieten eine kostengünstige Lösung mit guter Genauigkeit für kleine und einfache Maschinen. Servomotoren bieten hohe Genauigkeit, hohe Geschwindigkeit und dynamische Reaktion für anspruchsvolle Industrieanwendungen. Linearmotoren bieten unübertroffene lineare Positioniergenauigkeit und Geschwindigkeit für fortschrittliche Fertigungsprozesse. Durch sorgfältige Abwägung der Vorteile, Nachteile und anwendbaren Anwendungen jedes Motortyps können Hersteller und Betreiber ihre Laserschneidmaschinen optimieren, um Leistung und Produktivität zu verbessern.

Motorenvergleich

Bei der Auswahl des richtigen Motors für Ihre Laserschneidmaschine ist es wichtig zu verstehen, wie sich verschiedene Motortypen in Bezug auf Leistung, Kosten, Komplexität und Anwendungseignung vergleichen lassen. In diesem Abschnitt werden Schrittmotoren, Servomotoren und Linearmotoren im Detail verglichen. Dabei werden ihre wichtigsten Eigenschaften hervorgehoben und erläutert, wie sie verschiedene Schneidanforderungen erfüllen können.

Präzision und Genauigkeit

- Schrittmotoren: Schrittmotoren weisen aufgrund ihrer Fähigkeit, sich in diskreten Schritten zu bewegen, eine gute Präzision und Genauigkeit auf. Bei hoher Belastung oder hohen Geschwindigkeiten können sie jedoch Schritte verlieren, was die Gesamtgenauigkeit eines Systems ohne Feedback verringern kann.

- Servomotoren: Servomotoren bieten höchste Präzision und Genauigkeit. Ihr geschlossenes Regelsystem sorgt dafür, dass die Position des Motors ständig überwacht und angepasst wird. Damit sind sie ideal für Anwendungen, die hohe Präzision erfordern.

- Linearmotoren: Sie zeichnen sich durch Präzision und Genauigkeit bei linearen Bewegungen aus, da mechanische Umwandlungen entfallen und direkte, hochpräzise lineare Bewegungen ermöglicht werden. Sie eignen sich besonders gut für Anwendungen, die ultrahohe Präzision erfordern.

Geschwindigkeit

- Schrittmotoren: Schrittmotoren haben einen begrenzten Drehzahlbereich. Sie funktionieren bei niedrigen bis mittleren Drehzahlen gut, verlieren jedoch bei hohen Drehzahlen an Drehmoment und Präzision.

- Servomotoren: Servomotoren können hohe Geschwindigkeiten bei gleichbleibender Präzision und Drehmoment erreichen und sind daher für Hochgeschwindigkeitsschneidvorgänge geeignet.

- Linearmotoren: Linearmotoren eignen sich aufgrund ihrer direkten Linearbewegungsfähigkeiten hervorragend für Hochgeschwindigkeitsanwendungen. Sie können eine schnelle Beschleunigung und Verzögerung erreichen, ohne die Präzision zu beeinträchtigen.

Drehmoment- und Lasthandhabung

- Schrittmotoren: Bieten ein hohes Drehmoment bei niedrigen Geschwindigkeiten, was für einige Anwendungen von Vorteil ist, bei höheren Geschwindigkeiten kann jedoch Drehmoment verloren gehen.

- Servomotoren: Bieten über den gesamten Drehzahlbereich ein konstantes Drehmoment und können so unterschiedliche Lasten bewältigen, ohne dass die Leistung darunter leidet.

- Linearmotoren: Bewältigen lineare Bewegungen mit hoher Geschwindigkeit und starken Kräften, ihre Drehmomenteigenschaften hängen jedoch vom spezifischen Design und der Anwendung ab.

Kosten

- Schrittmotoren: Schrittmotoren sind die kostengünstigste Option. Sie bieten gute Leistung zu einem niedrigen Preis und eignen sich daher für kostenbewusste Anwendungen.

- Servomotoren: Servomotoren sind teurer als Schrittmotoren, da sie über fortschrittliche Steuerungssysteme und Rückkopplungsmechanismen verfügen. Ihre überlegene Leistung rechtfertigt jedoch oft ihre höheren Kosten.

- Linearmotoren: Linearmotoren sind die teuerste Option. Ihre höheren Kosten ergeben sich aus ihrem fortschrittlichen Design und der Präzision, die sie bieten, die für bestimmte Hochleistungsanwendungen erforderlich ist.

Komplexität

- Schrittmotoren: Schrittmotoren sind relativ einfach zu installieren und zu bedienen. Ihre offenen Regelsysteme reduzieren den Bedarf an komplexer Elektronik und Rückkopplungssystemen.

- Servomotoren: Servos sind aufgrund ihrer geschlossenen Regelkreise komplexer. Sie erfordern komplexe Steuerungen und Rückmeldegeräte, was die Einrichtung und Wartung noch komplexer macht.

- Linearmotoren: Die Installation und Ausrichtung von Linearmotoren ist komplex. Ihre Direktantriebssysteme erfordern eine präzise Einrichtung und Kalibrierung, um optimale Leistung zu gewährleisten.

Wartung und Zuverlässigkeit

- Schrittmotoren: Schrittmotoren sind robust und zuverlässig und haben weniger Teile, die ausfallen können. Sie erfordern nur minimale Wartung und sind daher für wartungsarme Anwendungen geeignet.

- Servomotoren: Servomotoren sind zuverlässig, erfordern jedoch aufgrund ihrer komplexeren Systeme regelmäßige Wartung. Eine ordnungsgemäße Wartung stellt sicher, dass sie mit maximaler Leistung arbeiten.

- Linearmotoren: Linearmotoren haben weniger bewegliche Teile, was zu weniger Verschleiß führt. Ihre fortschrittlichen Komponenten erfordern jedoch möglicherweise eine spezielle Wartung, um Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Umweltaspekte

- Schrittmotoren: Funktionieren gut in standardmäßigen Industrieumgebungen, erfordern in Situationen mit großer Hitze jedoch möglicherweise zusätzliche Kühlmaßnahmen.

- Servomotoren: Können in zahlreichen Umgebungen eingesetzt werden, erfordern jedoch eine angemessene Kühlung und Wartung, um die Wärmeentwicklung wirksam zu bewältigen.

- Linearmotoren: Aufgrund ihrer Hochgeschwindigkeitsfunktion und Ausrichtungsempfindlichkeit erfordern sie eine präzise Umgebungskontrolle, weshalb sie sich für kontrollierte Fertigungsumgebungen eignen.

Übersichtstabelle

| Kriterien | Schrittmotoren | Servomotoren | Linearmotoren |

|---|---|---|---|

| Präzision | Gut | Exzellent | Vorgesetzter |

| Geschwindigkeit | Niedrig bis mäßig | Hoch | Sehr hoch |

| Drehmoment | Hoch bei niedrigen Geschwindigkeiten | Konsistent bei allen Geschwindigkeiten | Gleichmäßige, konstante lineare Kraft |

| Kosten | Niedrig | Mäßig bis hoch | Hoch |

| Komplexität | Einfach | Komplex | Hochkomplex |

Der Vergleich von Schrittmotoren, Servomotoren und Linearmotoren zeigt, dass jeder von ihnen einzigartige Vorteile für unterschiedliche Anwendungen und Anforderungen bietet. Schrittmotoren sind einfach und kostengünstig und eignen sich daher ideal für weniger anspruchsvolle Aufgaben. Servomotoren bieten hohe Präzision, hohe Geschwindigkeit und hohe Anpassungsfähigkeit und sind daher die bevorzugte Wahl für Hochleistungsanwendungen in der Industrie. Linearmotoren zeichnen sich durch schnelle, hochpräzise Linearbewegungen aus und eignen sich für fortschrittliche und spezialisierte Fertigungsprozesse.

Das Verständnis der spezifischen Anforderungen einer Anwendung (wie Genauigkeit, Geschwindigkeit, Lasthandhabung, Komplexität und Budget) ermöglicht die Auswahl des richtigen Motors für eine Laserschneidmaschine. Durch sorgfältige Bewertung dieser Faktoren können Hersteller und Betreiber ihre Maschinen optimieren, um Leistung, Effizienz und Zuverlässigkeit zu verbessern.

So wählen Sie den richtigen Motor aus

Die Wahl des richtigen Motors für Ihre Laserschneidmaschine ist ein entscheidender Schritt, um optimale Leistung, Präzision und Effizienz sicherzustellen. Dieser Abschnitt führt Sie durch einen systematischen Ansatz zur Auswahl des richtigen Motors und behandelt wichtige Aspekte wie Anwendungsanforderungen, Motortyp, Leistungs- und Drehmomentanforderungen, Kompatibilität des Steuerungssystems, Budget, Wartung, Integration, Support, Skalierbarkeit und Validierung.

Bestimmen Sie Ihren Anwendungsbedarf

Präzision und Genauigkeit

Bewerten Sie den Grad an Präzision und Genauigkeit, der für Ihre Schneidaufgaben erforderlich ist. Hochpräzise Anwendungen, wie die Herstellung medizinischer Geräte, erfordern möglicherweise anspruchsvollere Motorsysteme wie Servo- oder Linearmotoren.

Geschwindigkeit und Reaktionsfähigkeit

Berücksichtigen Sie die für Ihren Betrieb erforderliche Schnittgeschwindigkeit und Reaktionsfähigkeit. Hochgeschwindigkeits-Produktionslinien profitieren von Motoren, die schnell beschleunigen und abbremsen können.

Material und Dicke

Identifizieren Sie die Materialarten und -dicken, die Sie schneiden möchten. Unterschiedliche Materialien erfordern möglicherweise unterschiedliche Motorleistungen in Bezug auf Drehmoment und Drehzahl.

Motortypen bewerten

Schrittmotoren

Schrittmotoren sind kostengünstig und für Anwendungen geeignet, die mäßige Präzision erfordern, ohne Rückkopplungssysteme. Sie bieten ein hohes Drehmoment bei niedrigen Geschwindigkeiten, können jedoch bei höheren Geschwindigkeiten Schritte verlieren.

Servomotoren

Servomotoren bieten dank ihrer geschlossenen Rückkopplungssysteme hohe Präzision, Geschwindigkeit und Dynamik. Sie sind ideal für hochpräzise und schnelle Anwendungen, sind jedoch teurer und komplexer.

Linearmotoren

Linearmotoren bieten direkte Linearbewegung mit hoher Präzision und Geschwindigkeit und sind daher ideal für anspruchsvolle Fertigungsprozesse. Sie sind am teuersten und erfordern eine präzise Installation und Ausrichtung.

Berücksichtigen Sie die Leistungs- und Drehmomentanforderungen

Nennleistung

Bestimmen Sie die erforderliche Leistung, um Ihre Schneidaufgaben effizient auszuführen. Die Leistung gibt die Leistungsfähigkeit des Motors an, die Arbeit über einen bestimmten Zeitraum zu verrichten.

Nenndrehmoment

Bewerten Sie die Drehmomentanforderungen unter Berücksichtigung des Widerstands und der Belastung, die der Motor bewältigen kann. Ein hohes Drehmoment ist für das Schneiden dickerer Materialien oder die Bewältigung von Aufgaben mit hohem Widerstand unerlässlich.

Kompatibilität von Steuerungssystemen beurteilen

Vorhandene Steuerungssysteme

Stellen Sie sicher, dass der ausgewählte Motor mit Ihren vorhandenen Steuerungssystemen, Antrieben und der Software kompatibel ist. Die Integration in Ihr aktuelles Setup ist für einen reibungslosen Betrieb von entscheidender Bedeutung.

Kontrollkomplexität

Bedenken Sie die Komplexität des erforderlichen Steuerungssystems. Schrittmotoren sind einfacher zu steuern, während Servo- und Linearmotoren möglicherweise erweiterte Steuerungen und Rückkopplungsmechanismen erfordern.

Überlegungen zum Budget

Anschaffungskosten

Bewerten Sie die Anschaffungskosten des Motors und seiner Komponenten. Schrittmotoren sind im Allgemeinen am günstigsten, während Servo- und Linearmotoren teurer sind, aber eine bessere Leistung bieten.

Gesamtbetriebskosten

Berücksichtigen Sie die Gesamtbetriebskosten, einschließlich Wartung, Energieverbrauch und möglicher Ausfallzeiten. Die Investition in qualitativ hochwertigere Motoren kann durch verbesserte Effizienz und Zuverlässigkeit zu langfristigen Einsparungen führen.

Wartung und Zuverlässigkeit

Wartungsanforderungen

Bewerten Sie den Wartungsbedarf des Motors. Schrittmotoren haben einen geringen Wartungsbedarf, während Servo- und Linearmotoren regelmäßig gewartet werden müssen, um eine optimale Leistung zu gewährleisten.

Zuverlässigkeit

Wählen Sie einen Motor, der für seine Zuverlässigkeit in Ihrer spezifischen Anwendung bekannt ist. Servomotoren sind für industrielle Anwendungen zuverlässig, während Schrittmotoren für einfachere Aufgaben geeignet sind.

Integration und Kompatibilität

Mechanische Integration

Stellen Sie sicher, dass der Motor mechanisch in Ihre Laserschneidmaschine integriert werden kann. Die richtige Montage und Ausrichtung sind für eine optimale Leistung entscheidend.

Elektrische Integration

Überprüfen Sie die elektrische Kompatibilität des Motors mit Ihren vorhandenen Systemen. Für einen reibungslosen Betrieb sind ordnungsgemäße Verkabelung und Anschlüsse erforderlich.

Hersteller- und Lieferantensupport

Ruf und Erfahrung

Wählen Sie einen seriösen Hersteller oder Lieferanten mit Erfahrung in der Bereitstellung von Motoren für Laserschneidmaschinen. Zuverlässige Lieferanten bieten Qualitätsprodukte und wertvolles Fachwissen.

Kundendienst

Sorgen Sie für einen zuverlässigen Kundendienst, einschließlich technischer Unterstützung, Wartungsdiensten und Ersatzteilverfügbarkeit. Durch eine starke Unterstützung können Ausfallzeiten minimiert und die Lebensdauer des Motors verlängert werden.

Zukünftige Skalierbarkeit

Skalierbarkeit

Wählen Sie einen Motor, der für zukünftige Upgrades oder Änderungen der Produktionsanforderungen geeignet ist. Durch die Skalierbarkeit wird sichergestellt, dass Ihr Motorsystem auch dann relevant bleibt, wenn Ihr Unternehmen wächst.

Technologietrends

Bleiben Sie über Fortschritte in der Motorentechnologie auf dem Laufenden. Durch die Investition in Motoren mit den neuesten Funktionen und Fähigkeiten können Sie Ihre Laserschneidmaschine zukunftssicher machen.

Testen und Validieren

Leistungstests

Bevor Sie Ihre Wahl endgültig treffen, führen Sie Leistungstests durch, um die Leistungsfähigkeit des Motors unter realen Bedingungen zu prüfen. Durch Tests wird sichergestellt, dass der Motor Ihren Anwendungsanforderungen entspricht und zuverlässig funktioniert.

Feedback und Anpassung

Sammeln Sie Feedback von Bedienern und nehmen Sie die erforderlichen Anpassungen am Motorsystem vor. Kontinuierliche Verbesserungen auf der Grundlage praktischer Erkenntnisse können Leistung und Effizienz steigern.

Die Auswahl des richtigen Motors für Ihre Laserschneidmaschine erfordert eine umfassende Bewertung Ihrer Anwendungsanforderungen, Motortypen, Leistungs- und Drehmomentanforderungen, Steuerungssystemkompatibilität, Budget, Wartung, Integration, Support, Skalierbarkeit und Validierung. Durch sorgfältige Bewertung dieser Faktoren können Sie einen Motor auswählen, der die Leistung, Präzision und Zuverlässigkeit Ihrer Laserschneidvorgänge verbessert und so qualitativ hochwertige Ergebnisse und verbesserte Produktivität gewährleistet.

Fehlerbehebung bei allgemeinen Problemen

Eine effektive Fehlerbehebung kann dazu beitragen, die Leistung und Zuverlässigkeit des Motors Ihrer Laserschneidmaschine aufrechtzuerhalten. Durch die umgehende Identifizierung und Lösung von Problemen können Ausfallzeiten vermieden, Wartungskosten gesenkt und die Lebensdauer Ihrer Geräte verlängert werden. Dieser Abschnitt bietet eine umfassende Anleitung zur Fehlerbehebung bei häufigen Motorproblemen Ihrer Laserschneidmaschine.

Überhitzung des Motors

Ursachen

- Unzureichende Kühlung oder Luftzirkulation: Blockierte Belüftungsöffnungen oder defekte Kühllüfter können die Luftzirkulation verringern und so eine Überhitzung des Motors verursachen.

- Übermäßige Belastung oder Reibung: Eine Überlastung des Motors oder unzureichende Schmierung kann die Reibung erhöhen und zu einer Überhitzung führen.

- Elektrische Probleme: Probleme wie Überspannung, Unterspannung oder elektrische Fehler können zu einer Überhitzung des Motors führen.

Lösungen

- Sorgen Sie für ausreichende Kühlung: Überprüfen Sie, ob alle Kühllüfter funktionieren und die Belüftungsöffnungen frei sind. Reinigen oder ersetzen Sie die Luftfilter regelmäßig.

- Belastung reduzieren: Stellen Sie sicher, dass der Motor nicht überlastet ist. Schmieren Sie bewegliche Teile gemäß den Empfehlungen des Herstellers, um die Reibung zu verringern.

- Stromversorgung stabilisieren: Überprüfen Sie die elektrischen Anschlüsse und stellen Sie sicher, dass der Motor die richtige Spannung erhält. Verwenden Sie bei Bedarf Überspannungsschutz oder Spannungsstabilisatoren.

Ungewöhnliche Geräusche

Ursachen

- Abgenutzte oder beschädigte Lager: Abgenutzte oder beschädigte Lager können Schleif- oder Quietschgeräusche verursachen.

- Fehlausrichtung von Komponenten: Falsch ausgerichtete Motorwellen oder mechanische Komponenten können Vibrationen und ungewöhnliche Geräusche verursachen.

- Lose oder beschädigte Teile: Lose Bolzen, Schrauben oder beschädigte Teile können klappernde oder knallende Geräusche verursachen.

Lösungen

- Lager prüfen und austauschen: Überprüfen Sie die Lager regelmäßig auf Verschleiß und ersetzen Sie sie bei Bedarf.

- Komponenten neu ausrichten: Überprüfen Sie die Ausrichtung der Motorwelle und anderer mechanischer Komponenten. Passen Sie sie nach Bedarf an, um eine ordnungsgemäße Ausrichtung sicherzustellen.

- Lose Teile sichern: Alle Bolzen und Schrauben festziehen. Beschädigte Teile ersetzen, um Geräuschquellen zu beseitigen.

Vibration

Ursachen

- Unwucht der Komponenten: Unwuchten im Motor oder den angeschlossenen Komponenten können Vibrationen verursachen.

- Lose Verbindungen: Lose mechanische Verbindungen oder Befestigungselemente können zu Vibrationen führen.

- Abgenutzte oder beschädigte Teile: Abgenutzte oder beschädigte Teile wie Zahnräder oder Riemen können dazu führen, dass der Motor vibriert.

Lösungen

- Komponenten ausbalancieren: Stellen Sie sicher, dass alle rotierenden Komponenten richtig ausgewuchtet sind. Verwenden Sie bei Bedarf Ausgleichsgewichte.

- Verbindungen festziehen: Überprüfen und ziehen Sie alle mechanischen Verbindungen und Befestigungselemente fest.

- Ersetzen abgenutzter Teile: Überprüfen und ersetzen Sie alle abgenutzten oder beschädigten Teile, um Vibrationen zu reduzieren.

Motor geht aus

Ursachen

- Überlastung des Motors: Eine übermäßige Belastung kann zum Blockieren des Motors führen.

- Probleme mit der Stromversorgung: Probleme wie Spannungsabfälle oder -schwankungen können zum Blockieren des Motors führen.

- Mechanische Hindernisse: Hindernisse im Weg des Motors können dessen freie Bewegung verhindern und zum Abwürgen führen.

Lösungen

- Last reduzieren: Stellen Sie sicher, dass der Motor nicht überlastet wird. Verteilen Sie die Last gleichmäßig und vermeiden Sie plötzliche Bedarfssteigerungen.

- Stromversorgung prüfen: Überprüfen Sie die Stabilität der Stromversorgung. Verwenden Sie bei Bedarf Spannungsregler, um eine konstante Stromversorgung aufrechtzuerhalten.

- Hindernisse beseitigen: Untersuchen Sie den Motor und seinen Weg auf etwaige Hindernisse. Entfernen Sie alle Rückstände oder Blockaden, die das Abwürgen verursachen könnten.

Präzisionsverlust

Ursachen

- Verschleiß mechanischer Komponenten: Verschleiß an Zahnrädern, Riemen oder anderen mechanischen Komponenten kann zu einem Präzisionsverlust führen.

- Probleme mit Rückkopplungssystemen: Probleme mit Encodern oder anderen Rückkopplungssystemen können zu einer ungenauen Positionierung führen (speziell bei Servomotoren).

- Lose oder falsch ausgerichtete Teile: Lose oder falsch ausgerichtete mechanische Teile können Bewegungsabweichungen verursachen.

Lösungen

- Ersetzen Sie abgenutzte Komponenten: Überprüfen und ersetzen Sie regelmäßig abgenutzte Zahnräder, Riemen und andere mechanische Komponenten.

- Rückmeldesysteme kalibrieren: Überprüfen und kalibrieren Sie Encoder und andere Rückmeldesysteme, um eine genaue Positionierung sicherzustellen.

- Teile festziehen und ausrichten: Überprüfen Sie alle mechanischen Teile auf festen Sitz und korrekte Ausrichtung. Nehmen Sie bei Bedarf Anpassungen vor, um die Präzision wiederherzustellen.

Elektrische Probleme

Ursachen

- Fehlerhafte Verkabelung: Beschädigte oder lose Verkabelung kann elektrische Probleme verursachen.

- Komponentenausfälle: Ausfälle von Komponenten wie Relais, Schaltern oder Antrieben können den Motorbetrieb stören.

- Probleme mit der Stromversorgung: Probleme mit der Stromversorgung, wie etwa Schwankungen oder Unterbrechungen, können die Motorleistung beeinträchtigen.

Lösungen

- Verkabelung überprüfen: Überprüfen Sie die Verkabelung regelmäßig auf Anzeichen von Beschädigung oder Verschleiß. Ziehen Sie alle losen Verbindungen fest und ersetzen Sie beschädigte Kabel.

- Komponenten testen: Testen und ersetzen Sie alle fehlerhaften elektrischen Komponenten, um die ordnungsgemäße Motorfunktion wiederherzustellen.

- Stabilisieren Sie die Stromversorgung: Verwenden Sie Spannungsregler oder unterbrechungsfreie Stromversorgungen (USV), um eine stabile Stromversorgung zu gewährleisten.

Probleme mit der Software und dem Steuerungssystem

Ursachen

- Softwarefehler: Fehler oder Störungen in der Steuerungssoftware können zu unregelmäßigem Motorverhalten führen.

- Falsche Einstellungen: Falsche Einstellungen oder Parameter im Steuerungssystem können zu Leistungsproblemen führen.

- Firmware-Probleme: Veraltete oder beschädigte Firmware kann die Motorsteuerung beeinträchtigen.

Lösungen

- Software aktualisieren: Stellen Sie sicher, dass die Steuerungssoftware auf dem neuesten Stand und fehlerfrei ist. Wenden Sie alle verfügbaren Patches oder Updates an.

- Einstellungen prüfen: Stellen Sie sicher, dass alle Einstellungen und Parameter im Steuerungssystem für Ihre spezifische Anwendung richtig konfiguriert sind.

- Firmware aktualisieren: Aktualisieren Sie die Firmware der Motorsteuerung auf die neueste vom Hersteller bereitgestellte Version.

Die Fehlerbehebung bei häufigen Motorproblemen in Laserschneidmaschinen erfordert einen systematischen Ansatz, um Probleme umgehend zu identifizieren und zu beheben. Regelmäßige Wartung, sorgfältige Inspektion und rechtzeitige Reparaturen können eine Eskalation von Problemen verhindern und den reibungslosen Betrieb Ihrer Maschine sicherstellen. Durch das Verständnis der Ursachen und Lösungen für häufige Motorprobleme können Bediener optimale Leistung und Zuverlässigkeit aufrechterhalten und so hochwertige Schneidergebnisse und minimale Ausfallzeiten sicherstellen.

Zusammenfassung

Die Wahl des richtigen Motors für Ihre Laserschneidmaschine kann dazu beitragen, optimale Leistung, Präzision und Effizienz zu erzielen. Dieser umfassende Leitfaden untersucht die verschiedenen Motortypen, die in diesen Maschinen verwendet werden, darunter Schrittmotoren, Servomotoren und Linearmotoren, von denen jeder einzigartige Vorteile und Anwendungen bietet. Wir besprechen, wie wichtig es ist, die Anwendungsanforderungen zu verstehen, Motortypen zu bewerten, Leistungs- und Drehmomentanforderungen zu berücksichtigen, die Kompatibilität des Steuerungssystems zu beurteilen und Budgetüberlegungen abzuwägen. Es werden effektive Wartungs- und Fehlerbehebungsstrategien beschrieben, um eine langfristige Motorleistung und -zuverlässigkeit sicherzustellen. Durch Befolgen dieser Richtlinien können Hersteller und Betreiber fundierte Entscheidungen treffen, um die Effizienz und Präzision ihrer Laserschneidmaschinen zu verbessern und so qualitativ hochwertige Ergebnisse und anhaltende Produktivität sicherzustellen.

Holen Sie sich Laserschneidlösungen

Bei AccTek-LaserWir wissen, welche entscheidende Rolle Motorsysteme für die Leistung und Präzision von Laserschneidmaschinen spielen. Unser umfassendes Angebot an Laserschneidlösungen ist auf die vielfältigen Anforderungen verschiedener Branchen zugeschnitten. Ob Sie hohe Präzision für komplizierte Designs oder hohe Geschwindigkeit für die Produktion im großen Maßstab benötigen, wir verfügen über das Know-how und die Technologie, um die perfekte Lösung bereitzustellen.

Unser Expertenteam arbeitet eng mit Ihnen zusammen, um Ihre spezifischen Anforderungen zu bewerten und die am besten geeigneten Motorsysteme zu empfehlen, darunter Schrittmotoren für kostengünstige Anwendungen, Servomotoren für hochpräzise Aufgaben und Linearmotoren für anspruchsvolle Hochgeschwindigkeitsvorgänge. Wir bieten auch robuste Wartungs- und Supportdienste an, um sicherzustellen, dass Ihre Laserschneidmaschinen mit maximaler Effizienz arbeiten.

Wenn Sie sich für AccTek Laser entscheiden, profitieren Sie von Spitzentechnologie, außergewöhnlicher Leistung und zuverlässigem Support und stellen so sicher, dass Ihre Laserschneidvorgänge die höchsten Qualitäts- und Produktivitätsstandards erreichen. Kontaktiere uns um mehr über unsere Laserschneidlösungen zu erfahren und wie wir Ihnen bei der Optimierung Ihrer Produktionsprozesse helfen können.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen