$13,300.00 – $168,000.00

Der hochwertige Laserschneidkopf bietet Präzision und Effizienz und verfügt über fortschrittliche Optik für überlegene Strahlfokussierung und Genauigkeit. Er ist auf Langlebigkeit und Vielseitigkeit ausgelegt und gewährleistet saubere Schnitte in verschiedenen Materialien bei minimalem Abfall. Mit benutzerfreundlichen Einstellungen und Hochgeschwindigkeitsleistung ist er die perfekte Komponente für professionelle Laserschneidanwendungen.

Der ultrastabile Lasergenerator ist das Herzstück der Spitzenleistung und liefert eine konstante Leistungsabgabe für einwandfreies Schneiden und Gravieren. Er ist auf Zuverlässigkeit ausgelegt und gewährleistet Präzision auch bei längerem Betrieb. Sein fortschrittliches Design minimiert Schwankungen, verbessert die Effizienz und maximiert die Materialkompatibilität, was ihn für professionelle Laserschneidanwendungen unverzichtbar macht.

Der Aluminiumträger für die Luftfahrt kombiniert leichtes Design mit außergewöhnlicher Festigkeit und sorgt so für Stabilität und Präzision bei Hochgeschwindigkeitsvorgängen. Er ist aus Aluminium in Luftfahrtqualität gefertigt, verbessert die Schnittgenauigkeit und widersteht Verformungen. Seine korrosionsbeständige und langlebige Struktur reduziert Vibrationen und ermöglicht eine reibungslose, effiziente Leistung. Damit ist er ein Eckpfeiler der fortschrittlichen Laserschneidtechnologie.

Das robuste Schneidbett ist auf Langlebigkeit und Präzision ausgelegt und bietet eine stabile Plattform für einwandfreies Laserschneiden. Seine robuste Konstruktion widersteht Verschleiß und Verformung und gewährleistet langfristige Zuverlässigkeit. Es ist für hohe Arbeitslasten und verschiedene Materialien ausgelegt und verbessert die Schneidgenauigkeit und -effizienz, was es für eine Leistung in Industriequalität unverzichtbar macht.

Das benutzerfreundliche CNC-Steuerungssystem bietet eine intuitive Bedienung mit einer benutzerorientierten Schnittstelle und vereinfacht Laserschneidprozesse. Ausgestattet mit erweiterten Programmierfunktionen gewährleistet es eine präzise Steuerung und nahtlose Ausführung komplexer Designs. Es ist mit verschiedenen Dateiformaten kompatibel, steigert die Produktivität und bietet sowohl Profis als auch Anfängern ein müheloses Erlebnis.

Der hochpräzise Servomotor sorgt für unübertroffene Genauigkeit und reibungslose Bewegungssteuerung bei Laserschneidvorgängen. Sein fortschrittliches Design sorgt für schnelle Reaktion und stabile Leistung und ermöglicht komplizierte Schnitte mit außergewöhnlicher Detailtreue. Er ist auf Langlebigkeit und Effizienz ausgelegt, minimiert Fehler und erhöht die Geschwindigkeit, was ihn für professionelle Schnittpräzision unverzichtbar macht.

Das Hochleistungsgetriebe optimiert die Drehmomentübertragung für reibungslose und effiziente Laserschneidvorgänge. Es ist auf Langlebigkeit ausgelegt, minimiert Vibrationen und sorgt für eine stabile Leistung bei hoher Arbeitsbelastung. Sein Präzisionsdesign verbessert die Schnittgenauigkeit und verlängert die Lebensdauer der Maschine. Damit ist es eine unverzichtbare Komponente für gleichbleibende, qualitativ hochwertige Ergebnisse.

Die hocheffizienten Wasserkühler sorgen für zuverlässige Kühlung, um bei intensiven Einsätzen optimale Laserleistung aufrechtzuerhalten. Sie sind auf Energieeffizienz ausgelegt und regeln die Temperatur präzise, verhindern Überhitzung und gewährleisten eine gleichbleibende Leistung. Mit ihrer robusten Bauweise und benutzerfreundlichen Steuerung verbessern diese Kühler die Lebensdauer und Produktivität des Systems und sind somit unverzichtbar für höchste Effizienz beim Laserschneiden.

| Modell | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1-30KW | ||||

| Lasergenerator | Raycus, Max, BWT, JPT, IPG | ||||

| Steuerungssoftware | Cypcut, Au3tech | ||||

| Laserkopf | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Führungsschiene | HIWIN | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Erreicht außergewöhnliche Genauigkeit durch fortschrittliche Lasertechnologie und ermöglicht saubere, komplizierte Schnitte in zahlreichen Materialien.

Kombiniert leistungsstarke Lasergeneratoren und optimierte Komponenten, um eine schnelle, zuverlässige Leistung für Großoperationen zu gewährleisten.

Verfügt über ein stabiles Schneidbett, einen Träger aus Luftfahrtaluminium und robuste Komponenten, die für den dauerhaften Einsatz in Industriequalität ausgelegt sind.

Ausgestattet mit einem benutzerfreundlichen CNC-Steuerungssystem, das komplexe Prozesse durch intuitive Steuerung und nahtlose Integration vereinfacht.

Kann für vielfältige Anwendungen eine breite Palette an Materialien schneiden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

Hocheffiziente Wasserkühler sorgen für optimale Systemleistung und minimieren gleichzeitig den Energieverbrauch.

Hochpräzise Servomotoren und Hochleistungsgetriebe gewährleisten eine gleichmäßige, stabile Bewegung und damit einwandfreie Ergebnisse.

Maximiert die Produktivität bei minimalem Materialabfall und minimalen Wartungskosten und bietet ein hervorragendes Preis-Leistungs-Verhältnis für Unternehmen jeder Größe.

| Laserleistung | Dicke (mm) | Schnittgeschwindigkeit (m/min) | Fokusposition (mm) | Schnitthöhe (mm) | Gas | Düse (mm) | Druck (bar) |

|---|---|---|---|---|---|---|---|

| 6000W | 1 | 25-30 | -0.5 | 1 | O2 | 2,0S | 14 |

| 2 | 15-18 | -1 | 0.5 | O2 | 2,0S | 14 | |

| 3 | 8.0-10.0 | -2 | 0.5 | O2 | 2,0S | 12 | |

| 4 | 5.0-6.0 | -2 | 0.5 | O2 | 2,0S | 12 | |

| 5 | 3.0-4.0 | -3 | 0.5 | O2 | 2,5S | 10 | |

| 6 | 1.5-2.0 | -3 | 0.5 | O2 | 2,5S | 10 | |

| 8000W | 1 | 25-30 | -0.5 | 1 | O2 | 2,0S | 14 |

| 2 | 16-20 | -1 | 0.5 | O2 | 2,0S | 14 | |

| 3 | 12-14 | -2 | 0.5 | O2 | 2,0S | 14 | |

| 4 | 7.0-8.0 | -2 | 0.5 | O2 | 2,0S | 12 | |

| 5 | 4.0-5.0 | -3 | 0.5 | O2 | 2,5S | 12 | |

| 6 | 2.5-3.0 | -3 | 0.5 | O2 | 2,5S | 12 | |

| 8 | 1.0-1.5 | -4 | 0.5 | O2 | 3,0S | 12 | |

| 10 | 0.5-0.7 | -5 | 0.5 | O2 | 4,0S | 12 | |

| 10KW | 1 | 25-30 | -0.5 | 1 | O2 | 2,0S | 14 |

| 2 | 16-20 | -1 | 0.5 | O2 | 2,0S | 14 | |

| 3 | 12-15 | -2 | 0.5 | O2 | 2,0S | 14 | |

| 4 | 8-10 | -3 | 0.5 | O2 | 2,0S | 12 | |

| 5 | 5.0-6.0 | -4.5 | 0.5 | O2 | 2,5S | 12 | |

| 6 | 3.5-4.0 | -5 | 0.5 | O2 | 2,5S | 12 | |

| 8 | 1.5-2.0 | -6 | 0.5 | O2 | 3,0S | 12 | |

| 10 | 0.5-0.7 | -8 | 0.5 | O2 | 4,0S | 12 | |

| 12KW | 1 | 25-30 | -0.5 | 1 | O2 | 2,0S | 5 |

| 2 | 20-25 | -1 | 0.5 | O2 | 2,0S | 5 | |

| 3 | 16-18 | -2 | 0.5 | O2 | 2,0S | 6 | |

| 4 | 10-12 | -3 | 0.5 | O2 | 2,0S | 8 | |

| 5 | 6.0-8.0 | -4.5 | 0.5 | O2 | 2,5S | 8 | |

| 6 | 4.0-5.0 | -5 | 0.5 | O2 | 2,5S | 8 | |

| 8 | 2.0-2.5 | -6 | 0.5 | O2 | 3,0S | 10 | |

| 10 | 1.0-1.2 | -8 | 0.5 | O2 | 4,0S | 12 | |

| 15KW | 1 | 25-30 | -0.5 | 1 | O2 | 2,0S | 5 |

| 2 | 20-25 | -1 | 0.5 | O2 | 2,0S | 5 | |

| 3 | 18-20 | -2 | 0.5 | O2 | 2,0S | 6 | |

| 4 | 12-14 | -3 | 0.5 | O2 | 2,0S | 8 | |

| 5 | 8.0-9.0 | -4.5 | 0.5 | O2 | 2,5S | 8 | |

| 6 | 6.0-7.0 | -5 | 0.5 | O2 | 2,5S | 8 | |

| 8 | 2.5-3.5 | -6 | 0.5 | O2 | 3,0S | 10 | |

| 10 | 1.5-2.0 | -8 | 0.5 | O2 | 4,0S | 12 | |

| 20KW | 1 | 25-30 | 0 | 1 | O2 | 2,0S | 5 |

| 2 | 25-30 | 0 | 0.5 | O2 | 2,0S | 5 | |

| 3 | 20-25 | 0 | 0.5 | O2 | 2,0S | 6 | |

| 4 | 16-18 | -1 | 0.5 | O2 | 2,5S | 8 | |

| 5 | 10-12 | -1 | 0.5 | O2 | 2,5S | 8 | |

| 6 | 8.0-10.0 | -2 | 0.5 | O2 | 3,0S | 8 | |

| 8 | 4.0-6.0 | -3 | 0.5 | O2 | 3,0S | 10 | |

| 10 | 2.0-3.5 | -4 | 0.5 | O2 | 3,5S | 12 | |

| 12 | 2.0-2.5 | -5 | 0.5 | O2 | 3,5S | 12 | |

| 30KW | 1 | 25-30 | 0 | 1 | O2 | 2,0S | 5 |

| 2 | 25-30 | 0 | 0.5 | O2 | 2,0S | 5 | |

| 3 | 20-25 | 0 | 0.5 | O2 | 2,0S | 6 | |

| 4 | 18-20 | -1 | 0.5 | O2 | 2,5S | 8 | |

| 5 | 15-18 | -1 | 0.5 | O2 | 2,5S | 8 | |

| 6 | 10-15 | -2 | 0.5 | O2 | 3,0S | 8 | |

| 8 | 6.0-10.0 | -3 | 0.5 | O2 | 3,0S | 10 | |

| 10 | 2.0-3.5 | -4 | 0.5 | O2 | 3,5S | 12 | |

| 12 | 2.0-2.5 | -5 | 0.5 | O2 | 3,5S | 12 | |

| 14 | 1.5-2.0 | -6 | 0.5 | O2 | 3,5S | 12 |

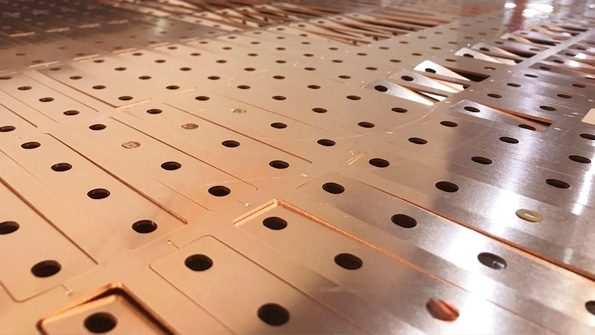

Ja, Laserschneidmaschinen kann Kupfer effektiv schneiden, stellt jedoch im Vergleich zu anderen Materialien aufgrund seiner hohen Reflektivität und hervorragenden Wärmeleitfähigkeit größere Herausforderungen dar. Diese Eigenschaften können die Effizienz des Schneidprozesses beeinträchtigen, da sie zu Wärmeabsorption und erhöhter Wärmeableitung führen.

Um diese Herausforderungen zu meistern, sind Faserlaserschneidmaschinen oft die beste Wahl. Faserlaser haben eine hohe Leistungsdichte und sind daher ideal zum Schneiden reflektierender Metalle wie Kupfer. Ihre fokussierte Energie reicht aus, um die Reflektivität und Wärmeleitfähigkeit von Kupfer auszugleichen und so präzise und saubere Schnitte zu gewährleisten.

Für optimale Ergebnisse müssen beim Kupferschneiden mehrere Faktoren richtig konfiguriert werden, darunter Laserleistung, Strahlqualität, Brennweite, Schneidgeschwindigkeit und Auswahl des Hilfsgases. Auch die Dicke des Kupferblechs beeinflusst die Einstellungen. Dickeres Kupfer erfordert mehr Leistung und langsamere Schneidgeschwindigkeiten für effektive Ergebnisse.

Es ist wichtig zu beachten, dass beim Laserschneiden von Kupfer Dämpfe entstehen und geschmolzenes Metall spritzen kann. Daher sollten immer eine angemessene Belüftung und persönliche Schutzausrüstung (PSA) verwendet werden, um die Sicherheit des Bedieners zu gewährleisten. Obwohl das Laserschneiden von Kupfer möglich ist, erfordert der Prozess die richtige Ausrüstung, Einstellungen und Sicherheitsvorkehrungen, um qualitativ hochwertige Schnitte zu erzielen.

Der Preis einer Kupfer-Laserschneidmaschine kann je nach verschiedenen Faktoren erheblich variieren, darunter Größe, Leistung, Schneidbereich, Marke und Zusatzfunktionen der Maschine. Da es sich bei Kupfer-Laserschneidmaschinen in der Regel um hochwertige, hochentwickelte Geräte handelt, sind sie tendenziell teurer als einfachere Schneidemaschinen. Die Preise schwanken auch aufgrund der Marktbedingungen und des technologischen Fortschritts. Hier ist eine grobe Aufschlüsselung der Preise:

Diese Preisspannen sind Schätzungen und können je nach spezifischen Anforderungen, Anpassungsoptionen und Hersteller variieren. Es ist auch wichtig, zusätzliche Kosten wie Installation, Schulung, Wartung und Zubehör zu berücksichtigen, da diese die Gesamtbetriebskosten beeinflussen. Für genaue Preise basierend auf Ihren spezifischen Anforderungen und Ihrem Budget wenden Sie sich bitte direkt an uns. Unser Team von Ingenieuren hilft Ihnen bei der Auswahl der richtigen Kupfer-Laserschneidmaschine und liefert Ihnen genaue Preisdetails.

Die Betriebskosten beim Laserschneiden von Kupfer hängen von mehreren Faktoren ab, wie z. B. Stromverbrauch, Wartungsbedarf, Lasergasverbrauch und Verbrauchsmaterialersatz. Nachfolgend finden Sie eine grobe Schätzung der wichtigsten Kostenkomponenten beim Laserschneiden von Kupfer. Bitte beachten Sie, dass diese Kosten je nach Standort, Marktbedingungen und bestimmten Dienstanbietern variieren können:

Die Betriebskosten können je nach Faktoren wie Schnittgeschwindigkeit, Materialstärke und Maschineneffizienz erheblich schwanken. Für genauere, auf Ihre spezifischen Anforderungen zugeschnittene Kostenvoranschläge wenden Sie sich bitte direkt an uns. Unser Team wird Ihnen detaillierte Informationen basierend auf Ihrer Konfiguration und Ihren Anforderungen geben.

Das Laserschneiden von Kupfer ist an sich nicht gefährlich, es gibt jedoch wichtige Sicherheitsüberlegungen und Vorsichtsmaßnahmen, um sicherzustellen, dass der Prozess sicher durchgeführt wird. Nachfolgend finden Sie wichtige Sicherheitspunkte, die Sie beachten sollten:

Durch Befolgen der empfohlenen Sicherheitsrichtlinien und Sicherstellen einer kontrollierten Umgebung kann das Laserschneiden von Kupfer sicher durchgeführt werden, wodurch die Risiken für die Bediener und den Arbeitsplatz minimiert werden.

Nein, Kupfer lässt sich mit einem Laser grundsätzlich schwerer schneiden als Stahl. Mehrere Faktoren machen das Laserschneiden von Kupfer anspruchsvoller:

Obwohl das Laserschneiden von Kupfer anspruchsvoller ist, ist es immer noch möglich und bietet eine hohe Präzision, insbesondere mit den richtigen Einstellungen und Spezialausrüstung.

Beim Laserschneiden von Kupfer sind Stickstoff (N2) und Sauerstoff (O2) die am häufigsten verwendeten Hilfsgase. Je nach gewünschtem Ergebnis und Materialdicke bieten sie unterschiedliche Vorteile. So funktioniert jedes Gas im Laserschneidprozess:

Die Wahl zwischen Stickstoff und Sauerstoff hängt weitgehend von den spezifischen Anforderungen des Projekts ab. Stickstoff wird für saubere, qualitativ hochwertige Schnitte bevorzugt, während Sauerstoff besser für schnelleres, kostengünstiges Schneiden geeignet ist, wenn eine gewisse Oxidation akzeptabel ist. Darüber hinaus spielen Gasdruck, Durchflussrate und Düsendesign eine Rolle bei der Optimierung der Schneidleistung.

Mehrere Eigenschaften von Kupfer beeinflussen die Laserschneidgeschwindigkeit erheblich. Hier sind die Schlüsselfaktoren, die die Effizienz und Geschwindigkeit des Laserschneidens von Kupfer beeinflussen:

Das Verständnis dieser Faktoren ist entscheidend, wenn Sie die optimale Schnittgeschwindigkeit für Kupfer bestimmen möchten. Durch Anpassen der Laserleistung, der Hilfsgase und der Schneidparameter entsprechend dieser Eigenschaften können Sie Geschwindigkeit, Schnittqualität und Präzision ins Gleichgewicht bringen.

Das Laserschneiden von Kupfer beeinträchtigt die inhärente Leistung des Materials normalerweise nicht, vorausgesetzt, der Prozess wird korrekt mit den richtigen Parametern durchgeführt. Die Haupteffekte des Laserschneidens auf Kupfer hängen mit Änderungen der physikalischen Größe, der Oberflächeneigenschaften und der lokalen Materialeigenschaften zusammen. Im Folgenden sind die Hauptfaktoren aufgeführt, die die Leistung von Kupfer beim Laserschneiden beeinflussen:

Bei sachgemäßer Handhabung sollte das Laserschneiden die Leistung von Kupfer nicht wesentlich beeinträchtigen und die inhärenten Eigenschaften des Materials sollten bei den meisten Anwendungen erhalten bleiben. Bei Anwendungen, bei denen die Eigenschaften des Materials besonders wichtig sind, kann jedoch eine Beachtung der Schneidparameter und der Nachbearbeitung erforderlich sein.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für Copper Laser Cutting Machine

Yara –

Die erweiterten Funktionen der Laserschneidmaschine optimieren unseren Arbeitsablauf und liefern qualitativ hochwertige Ergebnisse bei minimalen Ausfallzeiten.

Ayesha –

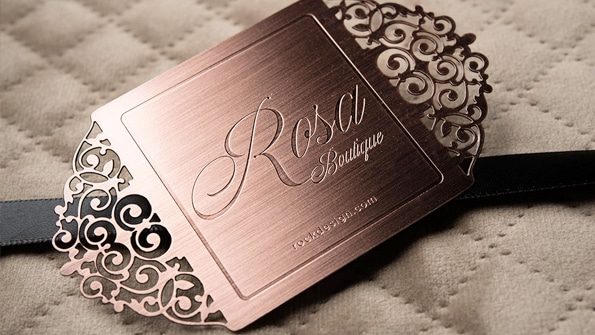

Mit dem Laserschneider erzielen wir präzise Kupferschnitte, optimieren den Materialverbrauch und reduzieren den Abfall in unserer Werkstatt.

Sofia –

Beeindruckt von der Vielseitigkeit des Laserschneiders, der komplizierte Designs und glatte Kanten auf Kupfermaterialien ermöglicht.

Genet –

Mit ihrer beeindruckenden Schnittpräzision bei Kupfer ist die Genauigkeit der Maschine ein unverzichtbares Werkzeug für unsere Metallverarbeitungsprojekte.