$13,300.00 – $168,000.00

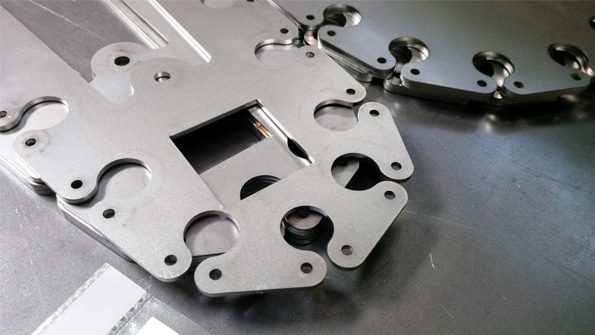

Der hochwertige Laserschneidkopf bietet Präzision und Effizienz und verfügt über fortschrittliche Optik für überlegene Strahlfokussierung und Genauigkeit. Er ist auf Langlebigkeit und Vielseitigkeit ausgelegt und gewährleistet saubere Schnitte in verschiedenen Materialien bei minimalem Abfall. Mit benutzerfreundlichen Einstellungen und Hochgeschwindigkeitsleistung ist er die perfekte Komponente für professionelle Laserschneidanwendungen.

Der ultrastabile Lasergenerator ist das Herzstück der Spitzenleistung und liefert eine konstante Leistungsabgabe für einwandfreies Schneiden und Gravieren. Er ist auf Zuverlässigkeit ausgelegt und gewährleistet Präzision auch bei längerem Betrieb. Sein fortschrittliches Design minimiert Schwankungen, verbessert die Effizienz und maximiert die Materialkompatibilität, was ihn für professionelle Laserschneidanwendungen unverzichtbar macht.

Der Aluminiumträger für die Luftfahrt kombiniert leichtes Design mit außergewöhnlicher Festigkeit und sorgt so für Stabilität und Präzision bei Hochgeschwindigkeitsvorgängen. Er ist aus Aluminium in Luftfahrtqualität gefertigt, verbessert die Schnittgenauigkeit und widersteht Verformungen. Seine korrosionsbeständige und langlebige Struktur reduziert Vibrationen und ermöglicht eine reibungslose, effiziente Leistung. Damit ist er ein Eckpfeiler der fortschrittlichen Laserschneidtechnologie.

Das robuste Schneidbett ist auf Langlebigkeit und Präzision ausgelegt und bietet eine stabile Plattform für einwandfreies Laserschneiden. Seine robuste Konstruktion widersteht Verschleiß und Verformung und gewährleistet langfristige Zuverlässigkeit. Es ist für hohe Arbeitslasten und verschiedene Materialien ausgelegt und verbessert die Schneidgenauigkeit und -effizienz, was es für eine Leistung in Industriequalität unverzichtbar macht.

Das benutzerfreundliche CNC-Steuerungssystem bietet eine intuitive Bedienung mit einer benutzerorientierten Schnittstelle und vereinfacht Laserschneidprozesse. Ausgestattet mit erweiterten Programmierfunktionen gewährleistet es eine präzise Steuerung und nahtlose Ausführung komplexer Designs. Es ist mit verschiedenen Dateiformaten kompatibel, steigert die Produktivität und bietet sowohl Profis als auch Anfängern ein müheloses Erlebnis.

Der hochpräzise Servomotor sorgt für unübertroffene Genauigkeit und reibungslose Bewegungssteuerung bei Laserschneidvorgängen. Sein fortschrittliches Design sorgt für schnelle Reaktion und stabile Leistung und ermöglicht komplizierte Schnitte mit außergewöhnlicher Detailtreue. Er ist auf Langlebigkeit und Effizienz ausgelegt, minimiert Fehler und erhöht die Geschwindigkeit, was ihn für professionelle Schnittpräzision unverzichtbar macht.

Das Hochleistungsgetriebe optimiert die Drehmomentübertragung für reibungslose und effiziente Laserschneidvorgänge. Es ist auf Langlebigkeit ausgelegt, minimiert Vibrationen und sorgt für eine stabile Leistung bei hoher Arbeitsbelastung. Sein Präzisionsdesign verbessert die Schnittgenauigkeit und verlängert die Lebensdauer der Maschine. Damit ist es eine unverzichtbare Komponente für gleichbleibende, qualitativ hochwertige Ergebnisse.

Die hocheffizienten Wasserkühler sorgen für zuverlässige Kühlung, um bei intensiven Einsätzen optimale Laserleistung aufrechtzuerhalten. Sie sind auf Energieeffizienz ausgelegt und regeln die Temperatur präzise, verhindern Überhitzung und gewährleisten eine gleichbleibende Leistung. Mit ihrer robusten Bauweise und benutzerfreundlichen Steuerung verbessern diese Kühler die Lebensdauer und Produktivität des Systems und sind somit unverzichtbar für höchste Effizienz beim Laserschneiden.

| Modell | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1-30KW | ||||

| Lasergenerator | Raycus, Max, BWT, JPT, IPG | ||||

| Steuerungssoftware | Cypcut, Au3tech | ||||

| Laserkopf | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Führungsschiene | HIWIN | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Erreicht außergewöhnliche Genauigkeit durch fortschrittliche Lasertechnologie und ermöglicht saubere, komplizierte Schnitte in zahlreichen Materialien.

Kombiniert leistungsstarke Lasergeneratoren und optimierte Komponenten, um eine schnelle, zuverlässige Leistung für Großoperationen zu gewährleisten.

Verfügt über ein stabiles Schneidbett, einen Träger aus Luftfahrtaluminium und robuste Komponenten, die für den dauerhaften Einsatz in Industriequalität ausgelegt sind.

Ausgestattet mit einem benutzerfreundlichen CNC-Steuerungssystem, das komplexe Prozesse durch intuitive Steuerung und nahtlose Integration vereinfacht.

Kann für vielfältige Anwendungen eine breite Palette an Materialien schneiden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

Hocheffiziente Wasserkühler sorgen für optimale Systemleistung und minimieren gleichzeitig den Energieverbrauch.

Hochpräzise Servomotoren und Hochleistungsgetriebe gewährleisten eine gleichmäßige, stabile Bewegung und damit einwandfreie Ergebnisse.

Maximiert die Produktivität bei minimalem Materialabfall und minimalen Wartungskosten und bietet ein hervorragendes Preis-Leistungs-Verhältnis für Unternehmen jeder Größe.

| Leistung (W) | Schnittdicke (mm) | Schnittgeschwindigkeit (mm/s) | Gasart | Gasdruck (Bar) | Fokusposition (mm) |

| 1000W | 0.5-3 | 4-6 | N2 / O2 | 10-12 | 5-7 |

| 1500W | 0.5-4 | 3-5 | N2 / O2 | 10-12 | 6-8 |

| 2000W | 0.5-5 | 2.5-4 | N2 / O2 | 12-14 | 7-9 |

| 3000W | 0.5-6 | 2-3.5 | N2 / O2 | 12-14 | 8-10 |

| 4000W | 0.5-8 | 1.5-3 | N2 / O2 | 12-14 | 9-11 |

| 6000W | 0.5-10 | 1.2-2.5 | N2 / O2 | 14-16 | 10-12 |

| 8000W | 0.5-12 | 1-2 | N2 / O2 | 14-16 | 11-13 |

| 10000W | 0.5-15 | 0.8-1.5 | N2 / O2 | 15-17 | 12-14 |

| 12000W | 0.5-18 | 0.6-1.2 | N2 / O2 | 15-17 | 13-15 |

| 15000 W | 0.5-20 | 0.5-1 | N2 / O2 | 16-18 | 14-16 |

| 20000W | 0.5-22 | 0.4-0.8 | N2 / O2 | 16-18 | 15-17 |

| 30000W | 0.5-25 | 0.3-0.6 | N2 / O2 | 18-20 | 16-18 |

| 40000W | 0.5-30 | 0.2-0.4 | N2 / O2 | 18-20 | 17-19 |

Die Anschaffungskosten von Laserschneidmaschinen für verzinkten Stahl können zwischen 13.300 und 168.000 US-Dollar liegen, abhängig von verschiedenen Faktoren wie Maschinenleistung, Funktionen und Marke. Nachfolgend finden Sie eine detailliertere Aufschlüsselung der Preisspanne:

Es ist wichtig, die Fähigkeiten der Maschine mit Ihren Geschäftsanforderungen und Ihrem Budget abzustimmen, da eine teurere Maschine langfristig eine bessere Effizienz und Betriebseinsparungen bieten kann.

Laserschneidmaschinen für verzinkten Stahl sind in verschiedenen Leistungsstufen erhältlich, um unterschiedlichen Schneidanforderungen gerecht zu werden. Sie reichen von Modellen mit geringerer Leistung für dünnere Materialien bis hin zu Hochleistungsmodellen zum Schneiden dickerer Stahlbleche. Hier ist eine Aufschlüsselung der verfügbaren Leistungsstufen:

Die Auswahl der richtigen Leistung hängt von Ihrem Schnittstärkenbedarf, Ihrem Produktionsvolumen und Ihrem Budget ab.

Die Wahl der richtigen Leistung zum Schneiden von verzinktem Stahl hängt in erster Linie von der Materialstärke, den Anforderungen an die Schnittgeschwindigkeit, den Präzisionsanforderungen und der spezifischen Anwendung Ihres Projekts ab. Hier ist eine detaillierte Anleitung, die Ihnen bei der Auswahl der optimalen Leistung für Ihre Anforderungen hilft:

Die Dicke des zu schneidenden verzinkten Stahls ist der wichtigste Faktor bei der Bestimmung der geeigneten Leistung. Dickere Materialien erfordern eine höhere Leistung, um saubere, präzise Schnitte zu erzielen. Hier ist eine allgemeine Aufschlüsselung:

Leistungsstärkere Laserschneider können nicht nur dickere Materialien verarbeiten, sondern bieten auch höhere Schnittgeschwindigkeiten. Wenn Ihr Betrieb eine Produktion in großen Stückzahlen oder kurze Durchlaufzeiten erfordert, trägt eine leistungsstärkere Laserschneidmaschine zur Optimierung der Produktivität bei. Wenn Ihr Schwerpunkt jedoch auf dem Präzisionsschneiden dünnerer Materialien liegt, bietet eine Maschine mittlerer Leistung möglicherweise eine höhere Genauigkeit und Kosteneffizienz.

Für Projekte, die hohe Präzision erfordern, wie etwa Prototypen oder detaillierte Designs, reicht oft eine niedrigere bis mittlere Leistung (etwa 3.000 W bis 6.000 W) aus. Diese Maschinen ermöglichen feinere, detailliertere Schnitte. Bei Lasern mit höherer Leistung liegt der Schwerpunkt eher auf der Schnittgeschwindigkeit und sie bieten bei dünneren Materialien möglicherweise nicht denselben Detailgrad.

Auch die Wahl des Gases (Sauerstoff, Stickstoff oder Druckluft) und des Gasdrucks beeinflussen die benötigte Leistung. Höherer Druck kann die Schnittgeschwindigkeit und -qualität verbessern, insbesondere bei dickeren Materialien. Wenn Sie dicken verzinkten Stahl schneiden, benötigen Sie ein Gas mit höherem Druck (häufig Sauerstoff oder Stickstoff), um glatte Schnitte zu gewährleisten. Stellen Sie sicher, dass die Maschine mit der Art des Gases kompatibel ist, das Sie verwenden möchten, da dies die Schneidleistung und die erforderliche Laserleistung beeinflusst.

Maschinen mit höherer Leistung sind in der Anschaffung teurer und verursachen im Allgemeinen höhere Betriebskosten (wie Stromverbrauch, Wartung und Verbrauchsmaterialien wie Laserköpfe). Wenn Ihr Unternehmen nicht regelmäßig mit dicken Materialien arbeitet, ist ein Laserschneider mit geringerer Leistung möglicherweise kostengünstiger. Für Unternehmen, die ihren Betrieb ausweiten oder unterschiedliche Materialstärken verarbeiten möchten, könnte sich die Investition in eine Maschine mit höherer Leistung auf lange Sicht als vorteilhaft erweisen.

Überlegen Sie, ob Ihr Unternehmen in Zukunft dickere Materialien schneiden oder größere Mengen verarbeiten muss. Die Entscheidung für eine leistungsstärkere Laserschneidmaschine (z. B. 12.000 W oder 20.000 W) kann Ihnen Flexibilität bieten, wenn sich Ihre Anforderungen ändern. Selbst wenn Sie derzeit mit dünneren Materialien arbeiten, kann die Wahl einer Maschine mit mehr Leistung dazu beitragen, zukünftiges Wachstum zu bewältigen, ohne dass eine Neuanschaffung erforderlich ist.

Zusammenfassend lässt sich sagen, dass die Wahl der richtigen Leistung zum Schneiden von verzinktem Stahl weitgehend von der Materialstärke, den Anforderungen an die Schnittgeschwindigkeit und der spezifischen Anwendung abhängt. Kleinere Unternehmen oder solche, die mit dünneren Blechen arbeiten, profitieren von Maschinen mit geringerer Leistung, während größere Unternehmen, die mit dickem Stahl oder großen Stückzahlen arbeiten, Laser mit höherer Leistung benötigen. Indem Sie Ihre Schneidanforderungen, Präzisionsanforderungen und Ihr Budget sorgfältig berücksichtigen, können Sie die richtige Leistung für Ihren Betrieb auswählen.

Beim Laserschneiden von verzinktem Stahl spielt die Art des verwendeten Gases eine entscheidende Rolle im Schneidprozess, da sie sich auf Schnittgeschwindigkeit, Kantenqualität und allgemeine Materialeigenschaften auswirkt. Die am häufigsten zum Laserschneiden von verzinktem Stahl verwendeten Gase sind Sauerstoff, Stickstoff und Druckluft. Jedes Gas hat unterschiedliche Vorteile und eignet sich je nach gewünschtem Ergebnis für unterschiedliche Anwendungen.

Die Wahl des Gases zum Schneiden von verzinktem Stahl hängt weitgehend von der Materialstärke, der gewünschten Kantenqualität, der Schnittgeschwindigkeit und dem Budget ab. Sauerstoff ist die bevorzugte Wahl für dickeren Stahl und Hochgeschwindigkeitsschneiden, kann jedoch Oxidation an der Schnittkante hinterlassen. Stickstoff eignet sich am besten für oxidfreie Schnitte und hochpräzise Arbeiten, ist jedoch mit höheren Kosten und niedrigeren Geschwindigkeiten verbunden. Druckluft ist eine kostengünstige Option für leichte Schnitte, führt jedoch zu Kanten von geringerer Qualität und niedrigeren Schnittgeschwindigkeiten. Daher sollten Ihre spezifischen Anforderungen hinsichtlich Geschwindigkeit, Materialstärke und Kantenqualität die Auswahl des geeigneten Schneidgases bestimmen.

Die Optimierung des Gasverbrauchs beim Schneiden von verzinktem Stahl ist entscheidend, um die Betriebskosten zu senken, die Schnittqualität aufrechtzuerhalten und die Effizienz zu verbessern. Der Gasverbrauch kann die Gesamtkosten von Laserschneidvorgängen erheblich beeinflussen. Daher kann die Feinabstimmung verschiedener Faktoren wie Gasart, Druck, Durchflussrate und Schneidparameter zu wirtschaftlicheren und effektiveren Schneidprozessen führen. Hier sind einige Strategien zur Optimierung des Gasverbrauchs:

Der erste Schritt zur Optimierung des Gasverbrauchs besteht darin, das geeignete Gas für Ihre spezifische Schneidaufgabe auszuwählen. Wie bereits erwähnt, werden zum Schneiden von verzinktem Stahl häufig Sauerstoff, Stickstoff und Druckluft verwendet. Je nach Materialdicke und erforderlicher Schnittqualität bieten diese Gase jeweils unterschiedliche Vorteile.

Der Gasdruck und die Durchflussrate können den Gasverbrauch stark beeinflussen. Wenn Sie diese Parameter zu hoch einstellen, wird nicht nur Gas verschwendet, sondern die Schnittqualität kann auch suboptimal sein. Wenn Sie sie zu niedrig einstellen, kann dies den Schneidvorgang verlangsamen und die Wahrscheinlichkeit unvollständiger Schnitte erhöhen.

Die Fokusposition des Lasers ist ein weiterer kritischer Faktor, der die Schnittqualität und den Gasverbrauch beeinflusst. Eine korrekte Fokusposition trägt zu einem präzisen und sauberen Schnitt bei und reduziert den Bedarf an übermäßigem Gas zum Abschließen des Schneidvorgangs.

Während höhere Schnittgeschwindigkeiten normalerweise einen höheren Gasverbrauch erfordern, ist das Erreichen des richtigen Gleichgewichts zwischen Schnittgeschwindigkeit und Gasdurchflussrate der Schlüssel zur Optimierung des Gasverbrauchs.

Die ordnungsgemäße Wartung Ihrer Laserschneidmaschine und Ihres Gasversorgungssystems ist für die Optimierung des Gasverbrauchs unerlässlich. Mit der Zeit können Komponenten wie Düsen, Regler und Schläuche verstopfen oder verschleißen, was zu einem ineffizienten Gasfluss führt. Regelmäßige Kontrollen und Wartungen stellen sicher, dass das System mit optimaler Effizienz arbeitet.

Viele moderne Laserschneidmaschinen sind mit fortschrittlichen Softwaresystemen ausgestattet, die es dem Bediener ermöglichen, verschiedene Schneidparameter automatisch zu optimieren. Diese Systeme können Faktoren wie Schnittgeschwindigkeit, Gasdruck und Durchflussrate in Echtzeit anpassen, um einen möglichst effizienten Gasverbrauch zu gewährleisten.

Eine der effektivsten Möglichkeiten zur Reduzierung des Gasverbrauchs besteht darin, sicherzustellen, dass die Bediener richtig geschult werden und die Feinheiten des Laserschneidens und der Gasoptimierung verstehen. Erfahrene Bediener können Parameter in Echtzeit anpassen, Abfall vermeiden und Ineffizienzen im Schneidprozess erkennen.

Um den Gasverbrauch beim Schneiden von verzinktem Stahl zu optimieren, ist es wichtig, den richtigen Gastyp zu wählen, Schneidparameter wie Druck, Durchflussrate und Schnittgeschwindigkeit genau abzustimmen und die Ausrüstung für Spitzenleistung zu warten. Durch die Abstimmung der Gaseffizienz mit der erforderlichen Schnittqualität können Sie die Betriebskosten erheblich senken und die Gesamtschneideeffizienz verbessern. Regelmäßige Überwachung und Anpassungen basierend auf der Materialdicke, der gewünschten Schnittqualität und den Maschinenfunktionen tragen dazu bei, dass der Laserschneidprozess sowohl kostengünstig als auch leistungsstark bleibt.

Um die Schnittqualität und -effizienz bei der Bearbeitung von verzinktem Stahl zu optimieren, ist die Einstellung der richtigen Fokusposition entscheidend. Die Fokusposition bezeichnet den Abstand, in dem der Laserstrahl auf die Oberfläche des Materials fokussiert wird. Der richtige Fokuspunkt sorgt dafür, dass die Laserenergie an der richtigen Stelle konzentriert wird. Dies maximiert die Schneidleistung bei gleichzeitig minimalem Gasverbrauch und Kantenrauheit. So stellen Sie die richtige Fokusposition zum Schneiden von verzinktem Stahl ein:

Die Fokusposition spielt eine entscheidende Rolle bei der Bestimmung der Schneideffizienz, der Schnittqualität und der Kanteneigenschaften. Wenn der Fokus zu hoch oder zu niedrig ist, wirkt sich dies negativ auf die Schnittbreite (die Breite des Schnitts) aus, was zu einer ineffizienten Nutzung von Energie und Gas führt. Ein richtig fokussierter Strahl stellt sicher, dass die Energie am Schnittpunkt konzentriert ist, was zu saubereren Schnitten mit minimalen wärmebeeinflussten Zonen führt.

Mehrere Faktoren beeinflussen die ideale Fokusposition beim Schneiden von verzinktem Stahl:

Bei verzinktem Stahl hängt die Fokusposition normalerweise von der Materialdicke und der Laserleistung ab. Nachfolgend finden Sie einige allgemeine Richtlinien:

Fokussierlinse und Düse spielen eine wesentliche Rolle bei der Bestimmung der Fokusposition:

Die Zinkbeschichtung von verzinktem Stahl kann im Vergleich zu unbeschichtetem Stahl anders reagieren, insbesondere beim Schneiden mit Sauerstoff. Dies kann zu verstärkter Oxidation und Hitzeentwicklung führen. Durch die Optimierung der Fokusposition können Sie die potenziellen Probleme minimieren:

Sobald die anfängliche Fokusposition festgelegt ist, ist es wichtig, sie während des eigentlichen Schneidens fein abzustimmen, insbesondere bei verzinktem Stahl, da seine Eigenschaften aufgrund seiner Zinkbeschichtung zu leichten Verhaltensänderungen führen können. Überwachen Sie regelmäßig die Schnittkantenqualität und passen Sie die Fokusposition bei Bedarf leicht an:

Moderne Laserschneidmaschinen sind häufig mit Autofokussystemen ausgestattet, die die Fokusposition anhand von Echtzeitdaten von Sensoren automatisch anpassen können. Diese Systeme stellen sicher, dass der Laser immer am optimalen Fokuspunkt arbeitet und sich an Änderungen der Schnittgeschwindigkeit oder Materialdicke anpasst.

Die richtige Fokusposition ist entscheidend für optimale Schnittergebnisse bei der Bearbeitung von verzinktem Stahl. Durch die Anpassung des Fokus an Materialstärke, Laserleistung und Schnittgeschwindigkeit können Sie die Schnittqualität verbessern, Materialverzerrungen reduzieren und Abfall minimieren. Regelmäßige Überwachung und Anpassungen in Kombination mit der Verwendung fortschrittlicher Fokussierlinsen und Autofokussysteme gewährleisten konsistente und qualitativ hochwertige Schnitte, insbesondere bei den einzigartigen Eigenschaften von verzinktem Stahl.

Für unsere Laserschneidmaschine gilt eine umfassende Garantie, die Ihnen Sicherheit gibt und Ihre Investition schützt:

Bitte beachten Sie, dass Schäden, die durch unsachgemäßen Gebrauch, falsche Handhabung oder andere künstliche Ursachen entstehen, von dieser Garantie ausgeschlossen sind.

Unsere Laserschneidmaschine ist nach international anerkannten Standards zertifiziert, um Qualität, Sicherheit und die Einhaltung der Branchenanforderungen zu gewährleisten.

Wenn für bestimmte Regionen oder Branchen zusätzliche Zertifizierungen erforderlich sind, lassen Sie es uns bitte wissen und wir können Ihnen weitere Informationen geben.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für Galvanized Steel Laser Cutting Machine

Robert –

Als Unternehmen, das sich auf hochpräzise Schnitte für verzinkten Stahl spezialisiert hat, hat die Laserschneidmaschine für verzinkten Stahl unsere Erwartungen übertroffen. Wir haben unsere Verarbeitungszeiten erheblich reduziert und die Maschine verarbeitet problemlos Materialien mit einer Dicke von bis zu 20 mm. Das Kundenserviceteam war außerdem sehr reaktionsschnell und bot während der Installation hervorragende Unterstützung.

Emily –

Ich bin beeindruckt von der Laserschneidmaschine für verzinkten Stahl. Sie bewältigt problemlos verschiedene Materialstärken und liefert jedes Mal einen sauberen Schnitt. Die Fokuseinstellung ist einfach zu bedienen und wir konnten eine Steigerung der Produktionseffizienz und der Qualität des Endprodukts feststellen. Ein Wendepunkt für unseren Betrieb.

John –

Die Laserschneidmaschine für verzinkten Stahl hat unsere Produktionslinie verändert. Wir können problemlos dickeren verzinkten Stahl schneiden und die Schnittgeschwindigkeit hat unsere Gesamtverarbeitungszeit erheblich verkürzt. Die Präzision der Schnitte ist außergewöhnlich und wir haben eine erhebliche Reduzierung des Materialabfalls festgestellt.

Markieren –

Unser Team verwendet die Laserschneidmaschine seit über sechs Monaten. Sie eignet sich hervorragend zum Schneiden großer Mengen verzinkten Stahls. Die Schnittgeschwindigkeit und Präzision haben unseren Durchsatz verbessert und wir hatten keine Probleme mit der Wartung. Auch die Gaseffizienz ist beeindruckend, was Kosten spart.