$2,700.00 – $8,000.00

Die Maschine ist mit einer leistungsstarken CO2-Laserröhre ausgestattet, die eine präzise und effiziente Schneid- und Gravurleistung auf verschiedenen Materialien, einschließlich Acryl, Holz, Leder, Stoff, Glas usw., ermöglicht. Eine leistungsstarke Laserröhre sorgt für saubere, präzise Schnitte und glatte Kanten und ermöglicht gleichzeitig eine detaillierte Gravur, wodurch sie sich für komplizierte Designs und industrielle Anwendungen eignet.

Der hochpräzise CO2-Laserkopf ist ausgewählt und verfügt über eine Rotpunkt-Positionierungsfunktion, um sicherzustellen, dass der Laserstrahl präzise auf die Fokussieroptik und die Düse ausgerichtet ist. Ein präziser Laserstrahl trägt zu konsistenten und gleichmäßigen Schnittergebnissen bei. Darüber hinaus ist der CO2-Laserkopf mit einer Höhenkontrolle ausgestattet, die eine gleichmäßige Fokussierung gewährleistet und eventuelle Schwankungen in der Materialstärke oder unebene Oberflächen ausgleicht.

Die Maschine ist mit einem fortschrittlichen Bewegungssystem ausgestattet, um eine reibungslose und präzise Bewegung des Laserkopfes beim Schneiden und Gravieren zu gewährleisten. Diese präzise Bewegungssteuerung ermöglicht saubere, scharfe Schnitte und ermöglicht gleichzeitig detaillierte und komplizierte Gravuren auf einer Vielzahl von Materialien.

Die Maschine ist mit einer Taiwan HIWIN-Führungsschiene mit ausgezeichneter Präzision ausgestattet. HIWIN wird mit engen Toleranzen hergestellt und gewährleistet so eine reibungslose und stabile lineare Bewegung. Dieses Maß an Präzision trägt zu einem präzisen und gleichmäßigen Laserschneiden bei, insbesondere bei der Arbeit mit komplizierten Designs und feinen Details. Darüber hinaus sind HIWIN-Schienen so konzipiert, dass die Reibung minimiert wird, was zu einer reibungslosen und leisen Bewegung führt.

Die Maschine verfügt über einen Schrittmotor mit starker Leistung und zuverlässiger Leistung, um den normalen Betrieb der Maschine sicherzustellen. Schrittmotoren sind nicht nur kostengünstig, sondern ermöglichen auch eine präzise Steuerung beweglicher Teile und gewährleisten so ein qualitativ hochwertiges Laserschneiden und eine stabile Positionierung optischer Komponenten für einen zuverlässigen, effizienten Betrieb.

Die Maschine ist mit einer hochwertigen Optik ausgestattet, die einen schmaleren, stabileren Laserstrahl erzeugt und selbst bei komplexen Designs und empfindlichen Materialien präzise Schnittpfade und sauberere Kanten gewährleistet. Darüber hinaus tragen hochwertige Optiken dazu bei, Strahldivergenz und -verluste zu reduzieren und so die Energieeffizienz zu verbessern.

| Modell | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Arbeitsbereich | 600*400mm | 600*900mm | 1300*900mm | 1600*1000mm | 1800*1000mm | 1300*2500mm | 1500*3000mm |

| Lasertyp | CO2-Laser | ||||||

| Laserleistung | 80-300W | ||||||

| Stromversorgung | 220 V/50 Hz, 110 V/60 Hz | ||||||

| Schneidgeschwindigkeit | 0-20000 mm/min | ||||||

| Gravurgeschwindigkeit | 0-40000 mm/min | ||||||

| Min. Linienbreite | ≤0,15 mm | ||||||

| Positionsgenauigkeit | 0,01mm | ||||||

| Wiederholgenauigkeit | 0,02 mm | ||||||

| Kühlsystem | Wasserkühlen | ||||||

| Laserleistung | Schneidgeschwindigkeit | 3mm | 5mm | 8mm | 10mm | 15mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25W | Maximale Schnittgeschwindigkeit | 30 mm/s | 15 mm/s | 8mm/s | 5mm/s | 3mm/s | 2mm/s |

| Optimale Schnittgeschwindigkeit | 20 mm/s | 10 mm/s | 5mm/s | 3mm/s | 2mm/s | 1,5 mm/s | |

| 40W | Maximale Schnittgeschwindigkeit | 45 mm/s | 25 mm/s | 15 mm/s | 10 mm/s | 6mm/s | 4mm/s |

| Optimale Schnittgeschwindigkeit | 30 mm/s | 15 mm/s | 10 mm/s | 7mm/s | 4mm/s | 3mm/s | |

| 60W | Maximale Schnittgeschwindigkeit | 60 mm/s | 35 mm/s | 20 mm/s | 15 mm/s | 9mm/s | 6mm/s |

| Optimale Schnittgeschwindigkeit | 40 mm/s | 20 mm/s | 15 mm/s | 10 mm/s | 6mm/s | 4mm/s | |

| 80W | Maximale Schnittgeschwindigkeit | 80 mm/s | 45 mm/s | 25 mm/s | 18 mm/s | 12 mm/s | 8mm/s |

| Optimale Schnittgeschwindigkeit | 50 mm/s | 30 mm/s | 20 mm/s | 12 mm/s | 8mm/s | 6mm/s | |

| 100W | Maximale Schnittgeschwindigkeit | 100 mm/s | 60 mm/s | 35 mm/s | 25 mm/s | 15 mm/s | 10 mm/s |

| Optimale Schnittgeschwindigkeit | 60 mm/s | 40 mm/s | 25 mm/s | 18 mm/s | 10 mm/s | 8mm/s | |

| 130W | Maximale Schnittgeschwindigkeit | 130 mm/s | 80 mm/s | 45 mm/s | 30 mm/s | 18 mm/s | 12 mm/s |

| Optimale Schnittgeschwindigkeit | 80 mm/s | 50 mm/s | 30 mm/s | 20 mm/s | 12 mm/s | 10 mm/s | |

| 150W | Maximale Schnittgeschwindigkeit | 150mm/s | 90 mm/s | 50 mm/s | 35 mm/s | 20 mm/s | 15 mm/s |

| Optimale Schnittgeschwindigkeit | 90 mm/s | 60 mm/s | 35 mm/s | 25 mm/s | 15 mm/s | 12 mm/s | |

| 180W | Maximale Schnittgeschwindigkeit | 180 mm/s | 110 mm/s | 60 mm/s | 45 mm/s | 25 mm/s | 18 mm/s |

| Optimale Schnittgeschwindigkeit | 110 mm/s | 70 mm/s | 40 mm/s | 30 mm/s | 20 mm/s | 15 mm/s | |

| 200W | Maximale Schnittgeschwindigkeit | 200 mm/s | 120 mm/s | 65 mm/s | 50 mm/s | 30 mm/s | 22 mm/s |

| Optimale Schnittgeschwindigkeit | 120 mm/s | 80 mm/s | 45 mm/s | 35 mm/s | 25 mm/s | 18 mm/s |

| Merkmale | Laser schneiden | CNC-Fräsen | Wasserstrahlschneiden | Stanzen |

|---|---|---|---|---|

| Schneidgeschwindigkeit | Hoch | Mäßig bis hoch | Mäßig bis hoch | Mäßig |

| Präzision | Sehr hoch | Hoch | Hoch | Hoch |

| Materialstärkenbereich | Dünn bis mittel | Von dünn bis dick | Von dünn bis dick | Dünn bis mittel |

| Schnittfugenbreite | Sehr schmal | Mäßig | Mäßig | Mäßig |

| Materialverschwendung | Minimal | Mäßig | Minimal | Mäßig |

| Materialtypen | Vielseitig | Vielseitig | Vielseitig | Beschränkt auf Papier, Pappe usw. |

| Hitzeerzeugung | Erzeugt Wärme | Minimale Hitze | Minimale Hitze | Keine Hitze |

| Kantenqualität | Sehr weich | Glatt | Glatt | Glatt |

| Werkzeug oder Bit erforderlich | NEIN | Ja | NEIN | Ja |

| Komplizierte Designs | Ja | Ja | Ja | Ja |

| Wartung | Niedrig | Mäßig | Niedrig | Niedrig |

| Kosten | Mäßig bis hoch | Mäßig | Mäßig bis hoch | Niedrig bis mäßig |

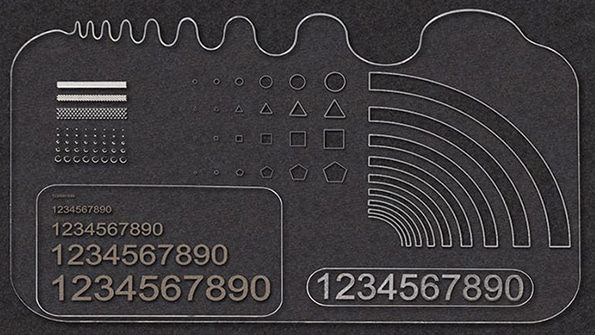

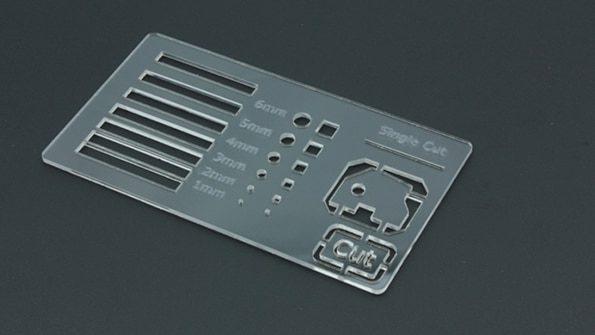

Ja, Laser können PET-Materialien schneiden. PET ist ein gängiges thermoplastisches Polymer, das in verschiedenen Branchen wie Verpackung, Textilien und Elektronik weit verbreitet ist. Das Laserschneiden von PET ermöglicht saubere, präzise Schnitte und eignet sich daher für die Erstellung komplexer Designs.

Beim Laserschneiden wird ein Hochleistungslaserstrahl auf die Oberfläche des Materials fokussiert. Die Laserenergie erhitzt Materialien bis zum Schmelzen oder Verdampfen und ermöglicht so kontrollierte und präzise Schnitte. Beim Schneiden von PET müssen Faktoren wie Laserleistung, Schnittgeschwindigkeit und Fokustiefe berücksichtigt werden, um die gewünschten Schneidergebnisse zu erzielen, ohne dass es zu übermäßigem Schmelzen oder Verbrennen kommt.

Aufgrund seines relativ niedrigen Schmelzpunkts und seiner relativ niedrigen Wärmeleitfähigkeit gilt PET im Allgemeinen als relativ leicht laserschneidbar. Aber beim Laserschneiden von PET muss es an die Dicke und Art des zu schneidenden PET-Materials angepasst werden. Darüber hinaus können beim Laserschneiden von PET einige Dämpfe und Gerüche entstehen, weshalb für eine angemessene Belüftung und Sicherheitsvorkehrungen gesorgt werden muss.

Ja, PET neigt dazu, sich bei Erhitzung auszudehnen. Wie viele Thermoplaste wird PET bei höheren Temperaturen formbarer. Diese Ausdehnung entsteht durch die Zunahme der molekularen Bewegung und der kinetischen Energie innerhalb der Materialstruktur.

PET hat eine relativ hohe Glasübergangstemperatur, also die Temperatur, bei der das Material von einem starren und spröden Zustand in einen flexibleren und elastischeren Zustand übergeht. Wenn die Temperatur über die Glasübergangstemperatur steigt, werden die Molekülketten im PET beweglicher, was zu einer Ausdehnung führt.

Obwohl sich PET bei Erwärmung ausdehnt, verzieht oder verzieht es sich nicht so leicht wie andere Kunststoffe. PET wird häufig in Anwendungen verwendet, bei denen seine thermischen Eigenschaften eine Rolle spielen, beispielsweise in Plastikflaschen und Verpackungsmaterialien. Bei der Verwendung von PET in Anwendungen wie Laserschneiden oder anderen Prozessen, die auf Erhitzen ausgelegt sind, müssen seine Wärmeausdehnungseigenschaften verstanden werden, um genaue und präzise Schneidergebnisse zu gewährleisten.

Ja, beim Laserschneiden von PET kann es zu thermischen Schäden am Material kommen, insbesondere wenn die Einstellungen für Laserleistung und -geschwindigkeit nicht richtig kalibriert sind. Übermäßige Hitze, die während des Schneidvorgangs erzeugt wird, kann zum Schmelzen, Verkohlen oder Verfärben des PET führen, insbesondere an den Schnittkanten. Durch präzise Kontrolle der Laserparameter und geeignete Techniken, wie z. B. die Verwendung eines fokussierten Strahls und die Optimierung der Schnittgeschwindigkeit, ist es jedoch möglich, thermische Schäden zu minimieren und saubere, präzise Schnitte zu erzielen. Darüber hinaus können Kühlsysteme oder Luftunterstützungsmechanismen eingesetzt werden, um die Wärmeableitung zu unterstützen und das Risiko thermischer Schäden beim Laserschneiden zu verringern.

Das Laserschneiden von PET ist sicher, wenn die entsprechenden Vorsichtsmaßnahmen getroffen werden. PET wird häufig in einer Vielzahl von Anwendungen verwendet, darunter Verpackungen, Textilien und technische Kunststoffe. Beim Laserschneiden von PET müssen Sie die folgenden Faktoren berücksichtigen:

Bevor Sie PET oder ein anderes Material laserschneiden, müssen Sie mit den spezifischen Eigenschaften des Materials vertraut sein, den Fähigkeiten Ihrer CO2-Laserschneidmaschineund die Sicherheitsrichtlinien des Geräteherstellers. Darüber hinaus tragen eine Risikobewertung und die Umsetzung geeigneter Sicherheitsmaßnahmen dazu bei, die sichere Verwendung der Laserschneidtechnologie auf PET oder anderen Materialien zu gewährleisten.

Das Laserschneiden ist eine vielseitige und präzise Methode zum Schneiden verschiedenster Materialien, weist jedoch beim Schneiden von PET und ähnlichen Kunststoffen einige Nachteile auf:

Trotz dieser Nachteile bleibt das Laserschneiden eine praktikable Option zum Schneiden von PET-Materialien, insbesondere wenn die Vorteile von Präzision, komplizierten Designs und minimalem Werkzeugverschleiß entscheidend sind. Bei der Auswahl einer Schneidmethode müssen jedoch die Eigenschaften des Materials und die spezifischen Anforderungen des Projekts sorgfältig berücksichtigt werden.

Beim Laserschneiden von PET müssen mehrere wichtige Aspekte berücksichtigt und berücksichtigt werden, um einen erfolgreichen und sicheren Schneidvorgang zu gewährleisten. Hier sind einige wichtige Überlegungen:

Indem Sie diese Überlegungen und Fragen berücksichtigen, können Sie Ihren Laserschneidprozess für PET-Materialien optimieren und die gewünschten Ergebnisse unter Einhaltung von Sicherheits- und Qualitätsstandards erzielen.

Obwohl Laser PET schneiden können, wird die Leistung der Laserbearbeitung durch die Eigenschaften von PET beeinflusst. Im Folgenden sind einige wichtige Materialeigenschaften von PET-Materialien aufgeführt, die sich auf die Leistung der Laserbearbeitung auswirken:

Wenn Sie diese Materialeigenschaften bei der Arbeit mit PET berücksichtigen, können Sie fundierte Entscheidungen über Laserparameter, Prozessoptimierung und Sicherheitsmaßnahmen treffen. Das Testen und Experimentieren mit Proben des von Ihnen verwendeten spezifischen PET-Materials hilft dabei, die am besten geeigneten Lasereinstellungen zu ermitteln, um die gewünschten Ergebnisse zu erzielen und gleichzeitig potenzielle Probleme zu minimieren.

Additive in PET können dessen Laserschneidleistung erheblich beeinträchtigen. Das Vorhandensein von Additiven wie Farbstoffen, Flammschutzmitteln, Stabilisatoren oder Füllstoffen kann die optischen Eigenschaften, die Wärmeleitfähigkeit und die Absorptionseigenschaften des Materials verändern. Folglich können diese Additive die Effizienz, Qualität und Präzision des Laserschneidens beeinflussen. Hier sind einige Möglichkeiten, wie Additive die Laserschneidleistung beeinflussen können:

Das Verständnis der spezifischen Additive im PET-Material ist entscheidend für die Optimierung der Laserschneidparameter und das Erreichen der gewünschten Schneidergebnisse. Experimente und Tests können erforderlich sein, um die am besten geeigneten Lasereinstellungen und -techniken zum effektiven Schneiden von PET mit Additiven zu bestimmen. Darüber hinaus können Hersteller Richtlinien oder Empfehlungen zum Laserschneiden ihrer spezifischen PET-Formulierungen bereitstellen.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für PET Laser Cutting Machine

Anmut –

Außergewöhnlicher Wert für unsere Investition. Unsere CO2-Laserschneidmaschine liefert hervorragende Ergebnisse und erweist sich als lohnende Ergänzung unserer Werkstatt.

Finn –

Ich bin immer wieder von den Fähigkeiten der Lasermaschine beeindruckt. Es ist ein vielseitiges Werkzeug, das sich mühelos an verschiedene Materialien und Dicken anpasst.

Sota –

Verbesserte Präzision und Effizienz mit dem CO2-Laserschneider. Er ist ein zuverlässiges Arbeitstier, das unsere Abläufe rationalisiert und die Produktivität steigert.

Martin –

Zuverlässige Schneidlösungen mit einer CO2-Lasermaschine. Ihre Zuverlässigkeit und Genauigkeit sind unübertroffen und gewährleisten jedes Mal einwandfreie Ergebnisse.