| 1000W |

0.8 |

18 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 1 |

10 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 2 |

4 |

3 |

0.8 |

O2 |

1,2D |

2 |

| 3 |

3 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 4 |

2.3 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 5 |

1.8 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 6 |

1.5 |

3 |

0.8 |

O2 |

1,5D |

0.6 |

| 8 |

1.1 |

3 |

0.8 |

O2 |

1,5D |

0.6 |

| 10 |

0.8 |

3 |

0.8 |

O2 |

2,5D |

0.6 |

| 1500W |

1 |

20 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 2 |

5 |

3 |

0.8 |

O2 |

1,2D |

2 |

| 3 |

3.6 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 4 |

2.5 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 5 |

1.8 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 6 |

1.4 |

3 |

0.8 |

O2 |

1,5D |

0.6 |

| 8 |

1.2 |

3 |

0.8 |

O2 |

1,5D |

0.6 |

| 10 |

1 |

2.5 |

0.8 |

O2 |

2,0 T |

0.6 |

| 12 |

0.8 |

2.5 |

0.8 |

O2 |

2,5D |

0.6 |

| 14 |

0.65 |

2.5 |

0.8 |

O2 |

3,0D |

0.6 |

| 16 |

0.5 |

2.5 |

0.8 |

O2 |

3,0D |

0.6 |

| 2000W |

1 |

25 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 2 |

9 |

-1 |

0.5 |

N2/Luft |

2,0S |

10 |

| 2 |

5.2 |

3 |

0.8 |

O2 |

1,0D |

0.6 |

| 3 |

4.2 |

3 |

0.8 |

O2 |

1,0D |

0.6 |

| 4 |

3 |

3 |

0.8 |

O2 |

1,0D |

0.6 |

| 5 |

2.2 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 6 |

1.8 |

3 |

0.8 |

O2 |

1,2D |

0.6 |

| 8 |

1.3 |

2.5 |

0.8 |

O2 |

2,0 T |

0.6 |

| 10 |

1.1 |

2.5 |

0.8 |

O2 |

2,0 T |

0.5 |

| 12 |

0.9 |

2.5 |

0.8 |

O2 |

2,5D |

0.5 |

| 14 |

0.8 |

2.5 |

0.8 |

O2 |

3,0D |

0.5 |

| 16 |

0.7 |

2.5 |

0.8 |

O2 |

3,5D |

0.6 |

| 18 |

0.5 |

3 |

0.8 |

O2 |

4,0D |

0.6 |

| 20 |

0.4 |

3 |

0.8 |

O2 |

4,0D |

0.6 |

| 3000W |

1 |

28-35 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 2 |

16-20 |

0 |

0.5 |

N2/Luft |

2,0S |

10 |

| 2 |

3.8-4.2 |

3 |

0.8 |

O2 |

1,0D |

1.6 |

| 3 |

3.2-3.6 |

4 |

0.8 |

O2 |

1,0D |

0.6 |

| 4 |

3.0-3.2 |

4 |

0.8 |

O2 |

1,0D |

0.6 |

| 5 |

2.7-3.0 |

4 |

0.8 |

O2 |

1,2D |

0.6 |

| 6 |

2.2-2.5 |

4 |

0.8 |

O2 |

1,2D |

0.6 |

| 8 |

1.8-2.2 |

4 |

0.8 |

O2 |

1,2D |

0.6 |

| 10 |

1.0-1.3 |

4 |

0.8 |

O2 |

1,2D |

0.6 |

| 12 |

0.9-1.0 |

4 |

0.8 |

O2 |

3,0D |

0.6 |

| 14 |

0.8-0.9 |

4 |

0.8 |

O2 |

3,0D |

0.6 |

| 16 |

0.6-0.7 |

4 |

0.8 |

O2 |

3,5D |

0.6 |

| 18 |

0.5-0.6 |

4 |

0.8 |

O2 |

4,0D |

0.6 |

| 20 |

0.4-0.55 |

4 |

0.8 |

O2 |

4,0D |

0.6 |

| 22 |

0.45-0.5 |

4 |

0.8 |

O2 |

4,0D |

0.6 |

| 4000W |

1 |

28-35 |

0 |

1 |

N2/Luft |

1,5S |

10 |

| 2 |

12-15 |

-1 |

0.5 |

N2/Luft |

2,0S |

10 |

| 3 |

8.0-12.0 |

-1.5 |

0.5 |

N2/Luft |

2,0S |

10 |

| 3 |

4.0-4.5 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 4 |

3.0-3.5 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 5 |

2.5-3.0 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 6 |

2.5-2.8 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 8 |

2.0-2.3 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 10 |

1.8-2.0 |

+3 |

0.8 |

O2 |

1,2D |

0.6 |

| 12 |

1.0-1.2 |

+2.5 |

0.8 |

O2 |

3,0D |

0.5 |

| 14 |

0.9-1.0 |

+2.5 |

0.8 |

O2 |

3,5D |

0.5 |

| 16 |

0.7-0.9 |

+2.5 |

0.8 |

O2 |

3,5D |

0.5 |

| 18 |

0.6-0.7 |

+2.5 |

0.8 |

O2 |

4,0D |

0.5 |

| 20 |

0.55-0.65 |

+3 |

0.8 |

O2 |

4,0D |

0.5 |

| 22 |

0.5-0.6 |

+3 |

0.8 |

O2 |

4,5D |

0.5 |

| 25 |

0.5 |

+3 |

0.8 |

O2 |

5,0D |

0.5 |

| 6000W |

1 |

35-45 |

0 |

1 |

N₂/Luft |

1,5S |

12 |

| 2 |

20-25 |

-1 |

0.5 |

N₂/Luft |

2,0S |

12 |

| 3 |

12-14 |

-1.5 |

0.5 |

N₂/Luft |

2,0S |

14 |

| 4 |

8.0-10.0 |

-2 |

0.5 |

N₂/Luft |

2,0S |

14 |

| 5 |

6.0-7.0 |

-2.5 |

0.5 |

N₂/Luft |

3,0S |

16 |

| 6 |

5.0-6.0 |

-3 |

0.5 |

N₂/Luft |

3,5S |

16 |

| 3 |

3.5-4.2 |

+3 |

0.8 |

O2 |

1.2E |

0.6 |

| 4 |

3.3-3.8 |

+3 |

0.8 |

O2 |

1.2E |

0.6 |

| 5 |

3.0-3.6 |

+3 |

0.8 |

O2 |

1.2E |

0.6 |

| 6 |

2.7-3.2 |

+3 |

0.8 |

O2 |

1.2E |

0.6 |

| 8 |

2.2-2.5 |

+3 |

0.8 |

O2 |

1.2E |

0.6 |

| 10 |

2.0-2.3 |

+4 |

0.8 |

O2 |

1.2E |

0.6 |

| 12 |

0.9-1.0 |

+2.5 |

0.8 |

O2 |

3,0D |

0.6 |

| 12 |

1.9-2.1 |

+5 |

0.8 |

O2 |

1.2E |

0.6 |

| 14 |

0.8-0.9 |

+2.5 |

0.8 |

O2 |

3,5D |

0.6 |

| 14 |

1.4-1.7 |

+5 |

1 |

O2 |

1.4E |

0.6 |

| 16 |

0.8-0.9 |

+2.5 |

0.8 |

O2 |

4,0D |

0.6 |

| 16 |

1.2-1.4 |

+6 |

1 |

O2 |

1.4E |

0.6 |

| 18 |

0.65-0.75 |

+2.5 |

0.8 |

O2 |

4,0D |

0.6 |

| 18 |

0.8 |

+12 |

0.3 |

O2 |

1,6 Sekunden |

0.6 |

| 20 |

0.5-0.6 |

+3 |

0.8 |

O2 |

4,0D |

0.6 |

| 20 |

0.6-0.7 |

+13 |

0.3 |

O2 |

1,6 Sekunden |

0.6 |

| 22 |

0.45-0.5 |

+3 |

0.8 |

O2 |

4,0D |

0.6 |

| 22 |

0.5-0.6 |

+13 |

0.3 |

O2 |

1,6 Sekunden |

0.6 |

| 25 |

0.5 |

+3 |

1 |

O2 |

5,0D |

0.5 |

| 25 |

0.4-0.5 |

+14 |

0.3 |

O2 |

1,8 Sekunden |

0.6 |

| 8000W |

1 |

40-50 |

0 |

1 |

N₂/Luft |

1,5S |

12 |

| 2 |

25-30 |

0 |

0.5 |

N₂/Luft |

2,0S |

12 |

| 3 |

20-25 |

-1 |

0.5 |

N₂/Luft |

2,0S |

13 |

| 4 |

15-18 |

-1.5 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 5 |

10-12 |

-2 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 6 |

8.0-9.0 |

-2 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 8 |

5.0-5.5 |

-3 |

0.5 |

N₂/Luft |

3,0S |

13 |

| 8 |

2.3-2.5 |

+4 |

0.8 |

O2 |

1.2E |

0.6 |

| 10 |

2.3 |

+6 |

0.8 |

O2 |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+7 |

0.8 |

O2 |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+8 |

0.8 |

O2 |

1.4E |

0.6 |

| 16 |

1.4-1.6 |

+9 |

0.8 |

O2 |

1.4E |

0.6 |

| 20 |

1.0-1.2 |

+9 |

0.8 |

O2 |

1,6E |

0.6 |

| 22 |

0.6-0.65 |

+9 |

0.8 |

O2 |

1,8E |

0.7 |

| 25 |

0.3-0.45 |

+10 |

0.8 |

O2 |

1,8E |

0.7 |

| 30 |

0.2-0.25 |

+11 |

1.2 |

O2 |

1,8E |

1.3 |

| 40 |

0.1-0.15 |

+11.5 |

1.2 |

O2 |

1,8E |

1.5 |

| 10KW |

1 |

40-45 |

0 |

1 |

N₂/Luft |

1,5S |

12 |

| 2 |

30-35 |

0 |

0.5 |

N₂/Luft |

2,0S |

12 |

| 3 |

25-30 |

0 |

0.5 |

N₂/Luft |

2,0S |

13 |

| 4 |

18-20 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 5 |

13-15 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 6 |

10-12 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 8 |

7.0-8.0 |

-1 |

0.5 |

N₂/Luft |

3,0S |

13 |

| 10 |

3.5-4.5 |

-3 |

0.5 |

N₂/Luft |

4,0S |

13 |

| 10 |

2.0-2.3 |

+6 |

0.8 |

O₂ |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+7 |

0.8 |

O₂ |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+7 |

0.8 |

O₂ |

1.4E |

0.6 |

| 16 |

1.4-1.6 |

+8 |

0.8 |

O₂ |

1.4E |

0.6 |

| 20 |

1.2-1.4 |

+8 |

0.8 |

O₂ |

1,6E |

0.6 |

| 22 |

1.0-1.2 |

+9 |

0.8 |

O₂ |

1,8E |

0.7 |

| 25 |

0.5-0.65 |

+10 |

0.8 |

O₂ |

1,8E |

0.7 |

| 30 |

0.3-0.35 |

+11 |

1.2 |

O₂ |

1,8E |

1.3 |

| 40 |

0.2 |

+11.5 |

1.2 |

O₂ |

1,8E |

1.5 |

| 12KW |

1 |

50-60 |

0 |

1 |

N₂/Luft |

1,5S |

12 |

| 2 |

35-40 |

0 |

0.5 |

N₂/Luft |

2,0S |

12 |

| 3 |

28-33 |

0 |

0.5 |

N₂/Luft |

2,0S |

13 |

| 4 |

20-24 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 5 |

15-18 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 6 |

10-13 |

0 |

0.5 |

N₂/Luft |

2,5S |

13 |

| 8 |

7-10 |

-1.5 |

0.5 |

N₂/Luft |

3,0S |

13 |

| 10 |

6.0-6.5 |

-3 |

0.5 |

N₂/Luft |

4,0S |

13 |

| 10 |

2.0-2.3 |

+6 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+7 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+7 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 16 |

1.5-1.6 |

+8 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 20 |

1.3-1.4 |

+8 |

0.8 |

O2 (Negativer Brennpunkt) |

1,6E |

0.6 |

| 22 |

0.9-1.0 |

+9 |

0.8 |

O2 (Negativer Brennpunkt) |

1,8E |

0.7 |

| 22 |

1.0-1.2 |

+11 |

0.5 |

O2 (Negativer Brennpunkt) |

1.4SP |

0.7 |

| 25 |

0.7-0.9 |

+11 |

0.8 |

O2 (Negativer Brennpunkt) |

1,8E |

0.7 |

| 25 |

0.8-1 |

+12 |

0.5 |

O2 (Negativer Brennpunkt) |

1,5SP |

0.7 |

| 30 |

0.4-0.5 |

+11 |

1.2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.3 |

| 30 |

0.7-0.8 |

+12 |

0.5 |

O2 (Negativer Brennpunkt) |

1,5SP |

0.8 |

| 40 |

0.25-0.3 |

+11.5 |

1.2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.5 |

| 12 |

3.0-3.5 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 14 |

3.0-3.2 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 16 |

2.8-3.0 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 20 |

2.0-2.3 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1.2 |

| 25 |

1.1-1.3 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.3 |

| 30 |

0.9-1.0 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.4 |

| 15KW |

1 |

50-60 |

0 |

1 |

N₂/Luft |

1,5S |

10 |

| 2 |

45-48 |

0 |

0.5 |

N₂/Luft |

2,0S |

10 |

| 3 |

30-38 |

0 |

0.5 |

N₂/Luft |

2,0S |

12 |

| 4 |

26-29 |

0 |

0.5 |

N₂/Luft |

2,5S |

12 |

| 5 |

20-23 |

0 |

0.5 |

N₂/Luft |

2,5S |

12 |

| 6 |

17-19 |

0 |

0.5 |

N₂/Luft |

2,5S |

12 |

| 8 |

10-12 |

-1 |

0.5 |

N₂/Luft |

3,0S |

12 |

| 10 |

7.0-8.0 |

-1 |

0.5 |

N₂/Luft |

4,0S |

13 |

| 12 |

5.0-6.0 |

-2 |

0.5 |

N₂/Luft |

4,0S |

13 |

| 14 |

4.5-5.5 |

-6 |

0.5 |

N₂/Luft |

4,0S |

13 |

| 16 |

3.0-3.5 |

-8 |

0.5 |

N₂/Luft |

5,0B |

13 |

| 10 |

2.0-2.3 |

+6 |

0.8 |

N₂/Luft |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+7 |

0.8 |

N₂/Luft |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+7 |

0.8 |

N₂/Luft |

1.4E |

0.6 |

| 16 |

1.5-1.6 |

+8 |

0.8 |

N₂/Luft |

1.4E |

0.6 |

| 20 |

1.3-1.4 |

+8 |

0.8 |

O2 (Negativer Brennpunkt) |

1,6E |

0.6 |

| 22 |

1.0-1.2 |

+9 |

0.8 |

O2 (Negativer Brennpunkt) |

1,8E |

0.7 |

| 22 |

1.2-1.3 |

+11 |

0.5 |

O2 (Negativer Brennpunkt) |

1.4SP |

0.7 |

| 25 |

0.8-1.0 |

+10 |

0.8 |

O2 (Negativer Brennpunkt) |

1,8E |

0.7 |

| 25 |

1.2-1.3 |

+12 |

0.5 |

O2 (Negativer Brennpunkt) |

1,5SP |

0.7 |

| 30 |

0.6-0.7 |

+11 |

1.2 |

O2 (Negativer Brennpunkt) |

1,8E |

0.8 |

| 30 |

0.75-0.85 |

+12 |

0.5 |

O2 (Negativer Brennpunkt) |

1,5SP |

0.8 |

| 40 |

0.3-0.35 |

+11.5 |

1.2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.5 |

| 50 |

0.2-0.25 |

+11.5 |

1.8 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 60 |

0.18-0.2 |

+12 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.8 |

| 12 |

3.2-3.5 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 14 |

3.0-3.2 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 16 |

3.0-3.1 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 20 |

2.5-2.8 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1.2 |

| 25 |

1.6-1.9 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.3 |

| 30 |

1.2-1.3 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.4 |

| 35 |

1.0-1.2 |

-15 |

1.5 |

O2 (positiver Brennpunkt) |

2.0SP |

1.4 |

| 20KW |

5 |

23-28 |

0 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 6 |

18-20 |

-0.5 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 8 |

14-16 |

-1 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 10 |

9.0-12.0 |

-1.5 |

0.5 |

N₂/Luft |

3,5S |

8 |

| 12 |

8.0-10.0 |

-2 |

0.5 |

N₂/Luft |

3,5S |

8 |

| 14 |

6.0-8.0 |

-3 |

0.5 |

N₂/Luft |

4,0S |

8 |

| 16 |

5.0-6.0 |

-4 |

0.5 |

N₂/Luft |

5,0S |

8 |

| 18 |

3.2-4.0 |

-6 |

0.5 |

N₂/Luft |

6,0S |

10 |

| 20 |

2.7-3.2 |

-8 |

0.5 |

N₂/Luft |

6,0S |

10 |

| 10 |

2.0-2.3 |

+8 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+9 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+10 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 16 |

1.5-1.6 |

+11 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 20 |

1.3-1.4 |

+12 |

0.8 |

O2 (Negativer Brennpunkt) |

1,6E |

0.6 |

| 22 |

1.2-1.3 |

+12.5 |

0.8 |

O2 (Negativer Brennpunkt) |

1,8E |

0.7 |

| 22 |

1.4-1.5 |

+13 |

0.5 |

O2 (Negativer Brennpunkt) |

1.4SP |

0.7 |

| 25 |

1.2-1.4 |

+13 |

0.4 |

O2 (Negativer Brennpunkt) |

1,5SP |

1.0 |

| 30 |

1.2-1.3 |

+13.5 |

0.4 |

O2 (Negativer Brennpunkt) |

1,5SP |

1.2 |

| 40 |

0.6-0.9 |

+14 |

0.4 |

O2 (Negativer Brennpunkt) |

1,6SP |

1.4 |

| 40 |

0.3-0.6 |

+13 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 50 |

0.2-0.3 |

+13 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 60 |

0.2-0.25 |

+13.5 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 70 |

0.18-0.2 |

+13.5 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.7 |

| 80 |

0.12-0.15 |

+14 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.8 |

| 12 |

3.2-3.5 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 14 |

3.0-3.2 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 16 |

3.0-3.1 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 20 |

2.8-3.0 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1.2 |

| 25 |

2.4-2.6 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.3 |

| 30 |

1.7-1.9 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.4 |

| 35 |

1.4-1.6 |

-15 |

1.5 |

O2 (positiver Brennpunkt) |

2.0SP |

1.4 |

| 40 |

1.0-1.2 |

-15 |

1.5 |

O2 (positiver Brennpunkt) |

2,5S |

1.5 |

| 45 |

0.8-0.9 |

-17 |

1.5 |

O2 (positiver Brennpunkt) |

2,5S |

1.6 |

| 30KW |

5 |

24-30 |

0 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 6 |

25-28 |

-0.5 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 8 |

18-22 |

-1 |

0.5 |

N₂/Luft |

3,0S |

8 |

| 10 |

14-17 |

-1.5 |

0.5 |

N₂/Luft |

3,5S |

8 |

| 12 |

11-13 |

-2 |

0.5 |

N₂/Luft |

3,5S |

8 |

| 14 |

8.0-10.0 |

-3 |

0.5 |

N₂/Luft |

4,0S |

8 |

| 16 |

7.5-8.5 |

-4 |

0.5 |

N₂/Luft |

5,0S |

8 |

| 18 |

5.5-6.5 |

-6 |

0.5 |

N₂/Luft |

6,0S |

10 |

| 20 |

5.0-5.5 |

-8 |

0.5 |

N₂/Luft |

6,0S |

10 |

| 25 |

3.0-3.5 |

-12 |

0.5 |

N₂/Luft |

6,0S |

10 |

| 10 |

2.0-2.3 |

+8 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 12 |

1.8-2.0 |

+9 |

0.8 |

O2 (Negativer Brennpunkt) |

1.2E |

0.6 |

| 14 |

1.6-1.8 |

+10 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 16 |

1.6-1.8 |

+11 |

0.8 |

O2 (Negativer Brennpunkt) |

1.4E |

0.6 |

| 20 |

1.5-1.6 |

+12 |

0.8 |

O2 (Negativer Brennpunkt) |

1,6E |

0.6 |

| 22 |

1.4-1.5 |

+13 |

0.5 |

O2 (Negativer Brennpunkt) |

1.4SP |

0.7 |

| 25 |

1.2-1.4 |

+13 |

0.4 |

O2 (Negativer Brennpunkt) |

1,5SP |

1.0 |

| 30 |

1.2-1.3 |

+13.5 |

0.4 |

O2 (Negativer Brennpunkt) |

1,5SP |

1.2 |

| 40 |

0.6-0.9 |

+14 |

0.4 |

O2 (Negativer Brennpunkt) |

1,6SP |

1.4 |

| 40 |

0.3-0.6 |

+13 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 50 |

0.3-0.5 |

+13 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 50 |

0.6-0.8 |

+14 |

0.4 |

O2 (Negativer Brennpunkt) |

1,8SP |

1.6 |

| 60 |

0.2-0.25 |

+13.5 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.6 |

| 70 |

0.18-0.2 |

+13.5 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.7 |

| 80 |

0.12-0.15 |

+14 |

2 |

O2 (Negativer Brennpunkt) |

1,8E |

1.8 |

| 12 |

3.2-3.5 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 14 |

3.0-3.2 |

-10 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 16 |

3.0-3.1 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1 |

| 20 |

2.8-3.0 |

-12 |

1.5 |

O2 (positiver Brennpunkt) |

1,6SP |

1.2 |

| 25 |

2.6-2.8 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.3 |

| 30 |

2.2-2.6 |

-14 |

1.5 |

O2 (positiver Brennpunkt) |

1,8SP |

1.4 |

| 35 |

1.4-1.6 |

-15 |

1.5 |

O2 (positiver Brennpunkt) |

2.0SP |

1.4 |

| 40 |

1.0-1.4 |

-15 |

1.5 |

O2 (positiver Brennpunkt) |

2,5S |

1.5 |

| 45 |

0.8-0.9 |

-17 |

1.5 |

O2 (positiver Brennpunkt) |

2,5S |

1.6 |

4 Bewertungen für Carbon Steel Laser Cutting Machine

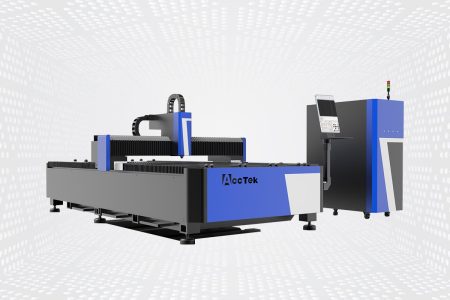

Santiago –

Mit ihren beeindruckenden Schneidfähigkeiten bei Kohlenstoffstahl ist die Genauigkeit und Konsistenz der Laserschneidmaschine eine wertvolle Bereicherung für unsere Werkstatt.

Yasmin –

Die robuste Konstruktion der Maschine gewährleistet Stabilität bei Hochgeschwindigkeitsschneidvorgängen und steigert die Produktivität.

Martina –

Die Präzision und Geschwindigkeit der Laserschneidmaschine beeindrucken und liefern saubere und genaue Schnitte für unsere Fertigungsanforderungen.

Mia –

Der effiziente und zuverlässige Laserschneider aus Kohlenstoffstahl bewältigt dicke Materialien mühelos und gewährleistet eine gleichbleibende Schnittqualität.