$13,300.00 – $168,000.00

Der hochwertige Laserschneidkopf bietet Präzision und Effizienz und verfügt über fortschrittliche Optik für überlegene Strahlfokussierung und Genauigkeit. Er ist auf Langlebigkeit und Vielseitigkeit ausgelegt und gewährleistet saubere Schnitte in verschiedenen Materialien bei minimalem Abfall. Mit benutzerfreundlichen Einstellungen und Hochgeschwindigkeitsleistung ist er die perfekte Komponente für professionelle Laserschneidanwendungen.

Der ultrastabile Lasergenerator ist das Herzstück der Spitzenleistung und liefert eine konstante Leistungsabgabe für einwandfreies Schneiden und Gravieren. Er ist auf Zuverlässigkeit ausgelegt und gewährleistet Präzision auch bei längerem Betrieb. Sein fortschrittliches Design minimiert Schwankungen, verbessert die Effizienz und maximiert die Materialkompatibilität, was ihn für professionelle Laserschneidanwendungen unverzichtbar macht.

Der Aluminiumträger für die Luftfahrt kombiniert leichtes Design mit außergewöhnlicher Festigkeit und sorgt so für Stabilität und Präzision bei Hochgeschwindigkeitsvorgängen. Er ist aus Aluminium in Luftfahrtqualität gefertigt, verbessert die Schnittgenauigkeit und widersteht Verformungen. Seine korrosionsbeständige und langlebige Struktur reduziert Vibrationen und ermöglicht eine reibungslose, effiziente Leistung. Damit ist er ein Eckpfeiler der fortschrittlichen Laserschneidtechnologie.

Das robuste Schneidbett ist auf Langlebigkeit und Präzision ausgelegt und bietet eine stabile Plattform für einwandfreies Laserschneiden. Seine robuste Konstruktion widersteht Verschleiß und Verformung und gewährleistet langfristige Zuverlässigkeit. Es ist für hohe Arbeitslasten und verschiedene Materialien ausgelegt und verbessert die Schneidgenauigkeit und -effizienz, was es für eine Leistung in Industriequalität unverzichtbar macht.

Das benutzerfreundliche CNC-Steuerungssystem bietet eine intuitive Bedienung mit einer benutzerorientierten Schnittstelle und vereinfacht Laserschneidprozesse. Ausgestattet mit erweiterten Programmierfunktionen gewährleistet es eine präzise Steuerung und nahtlose Ausführung komplexer Designs. Es ist mit verschiedenen Dateiformaten kompatibel, steigert die Produktivität und bietet sowohl Profis als auch Anfängern ein müheloses Erlebnis.

Der hochpräzise Servomotor sorgt für unübertroffene Genauigkeit und reibungslose Bewegungssteuerung bei Laserschneidvorgängen. Sein fortschrittliches Design sorgt für schnelle Reaktion und stabile Leistung und ermöglicht komplizierte Schnitte mit außergewöhnlicher Detailtreue. Er ist auf Langlebigkeit und Effizienz ausgelegt, minimiert Fehler und erhöht die Geschwindigkeit, was ihn für professionelle Schnittpräzision unverzichtbar macht.

Das Hochleistungsgetriebe optimiert die Drehmomentübertragung für reibungslose und effiziente Laserschneidvorgänge. Es ist auf Langlebigkeit ausgelegt, minimiert Vibrationen und sorgt für eine stabile Leistung bei hoher Arbeitsbelastung. Sein Präzisionsdesign verbessert die Schnittgenauigkeit und verlängert die Lebensdauer der Maschine. Damit ist es eine unverzichtbare Komponente für gleichbleibende, qualitativ hochwertige Ergebnisse.

Die hocheffizienten Wasserkühler sorgen für zuverlässige Kühlung, um bei intensiven Einsätzen optimale Laserleistung aufrechtzuerhalten. Sie sind auf Energieeffizienz ausgelegt und regeln die Temperatur präzise, verhindern Überhitzung und gewährleisten eine gleichbleibende Leistung. Mit ihrer robusten Bauweise und benutzerfreundlichen Steuerung verbessern diese Kühler die Lebensdauer und Produktivität des Systems und sind somit unverzichtbar für höchste Effizienz beim Laserschneiden.

| Modell | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Schnittbereich | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lasertyp | Faserlaser | ||||

| Laserleistung | 1-30KW | ||||

| Lasergenerator | Raycus, Max, BWT, JPT, IPG | ||||

| Steuerungssoftware | Cypcut, Au3tech | ||||

| Laserkopf | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Führungsschiene | HIWIN | ||||

| Maximale Bewegungsgeschwindigkeit | 100m/Min | ||||

| Maximale Beschleunigung | 1,0 G | ||||

| Positioniergenauigkeit | ±0,01 mm | ||||

| Wiederholen Sie die Positionierungsgenauigkeit | ±0,02 mm | ||||

Erreicht außergewöhnliche Genauigkeit durch fortschrittliche Lasertechnologie und ermöglicht saubere, komplizierte Schnitte in zahlreichen Materialien.

Kombiniert leistungsstarke Lasergeneratoren und optimierte Komponenten, um eine schnelle, zuverlässige Leistung für Großoperationen zu gewährleisten.

Verfügt über ein stabiles Schneidbett, einen Träger aus Luftfahrtaluminium und robuste Komponenten, die für den dauerhaften Einsatz in Industriequalität ausgelegt sind.

Ausgestattet mit einem benutzerfreundlichen CNC-Steuerungssystem, das komplexe Prozesse durch intuitive Steuerung und nahtlose Integration vereinfacht.

Kann für vielfältige Anwendungen eine breite Palette an Materialien schneiden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

Hocheffiziente Wasserkühler sorgen für optimale Systemleistung und minimieren gleichzeitig den Energieverbrauch.

Hochpräzise Servomotoren und Hochleistungsgetriebe gewährleisten eine gleichmäßige, stabile Bewegung und damit einwandfreie Ergebnisse.

Maximiert die Produktivität bei minimalem Materialabfall und minimalen Wartungskosten und bietet ein hervorragendes Preis-Leistungs-Verhältnis für Unternehmen jeder Größe.

| Laserleistung | Dicke (mm) | Schnittgeschwindigkeit (m/min) | Fokusposition (mm) | Schnitthöhe (mm) | Gas | Düse (mm) | Druck (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2,0S | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2,0S | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3,0S | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1,5S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2,0S | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2,5S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1,5S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3,0S | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3,0S | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1,5S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3,0S | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3,0S | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3,0S | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1,5S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1,5S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2,0S | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2,5S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3,0S | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3,0S | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3,0S | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1,5S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3,0S | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3,0S | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3,0S | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3,5S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3,5S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4,0S | 18 | |

| 8000W | 1 | 30-40 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2,0S | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 10KW | 1 | 35-40 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2,0S | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 12KW | 1 | 35-45 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2,0S | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 15KW | 1 | 38-40 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2,0S | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5,0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5,0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6,0B | 18 | |

| 20KW | 1 | 40-45 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2,5S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3,0S | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3,0S | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5,0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5,0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5,0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5,0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5,0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6,0B | 18 | |

| 30KW | 1 | 40-45 | 0 | 1 | N2 | 2,0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2,0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2,0S | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2,5S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3,0S | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3,0S | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5,0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5,0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5,0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5,0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5,0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6,0B | 18 |

Der Preis von Laserschneidmaschinen für Messing variiert erheblich und hängt von mehreren Faktoren ab, darunter Marke, Modell, Leistung, Schneidbereich und Zusatzfunktionen der Maschine. Hier ist eine Aufschlüsselung der allgemeinen Preise für diese Maschinen:

Wenn Sie einen genauen Preis für eine Messing-Laserschneidmaschine erhalten möchten, die Ihren spezifischen Anforderungen entspricht, können Sie kontaktiere uns. Die Ingenieure von AccTek Laser erstellen Ihnen eine maßgeschneiderte Schneidlösung basierend auf Ihren Anforderungen und unterbreiten Ihnen ein genaues Angebot. Darüber hinaus erhalten Sie beim Kauf eines Laser-Schneide-Maschinesollten Sie nicht nur die Anschaffungskosten, sondern auch die laufenden Kosten einschließlich Wartung, Stromverbrauch und möglicher zukünftiger Upgrades berücksichtigen.

Der am häufigsten verwendete Lasertyp zum Schneiden von Messing ist der Faserlaser. Diese Laser sind hocheffizient und erzeugen einen fokussierten Lichtstrahl, der Metalle wie Messing präzise und schnell schneiden kann. Aus diesen Gründen werden Faserlaser zum Schneiden von Messing bevorzugt:

Andere Laser wie CO2-Laser und Nd:YAG-Laser können ebenfalls Messing schneiden, allerdings mit einigen Einschränkungen:

Zusammenfassend lässt sich sagen, dass Faserlaser aufgrund ihrer hohen Effizienz, Präzision, höheren Geschwindigkeit und des geringeren Wartungsbedarfs die effektivste und bevorzugte Wahl zum Schneiden von Messing sind.

Messing lässt sich mit einem Laser schwieriger schneiden als Stahl, da mehrere Materialeigenschaften den Laserschneidvorgang beeinflussen:

Während sich Stahl aufgrund seiner geringeren Wärmeleitfähigkeit, geringeren Reflektivität und seines geringeren Oxidationspotenzials leichter mit einem Laser schneiden lässt, stellt Messing zusätzliche Herausforderungen dar. Um Messing effektiv zu schneiden, müssen die Bediener die Laserparameter (wie Leistung, Fokus und Geschwindigkeit) sorgfältig anpassen, geeignete Hilfsgase verwenden, um die Oxidation zu verringern, und manchmal mit Schneidtechniken experimentieren, um saubere und präzise Ergebnisse zu erzielen.

Ja, eine höhere Laserleistung führt beim Schneiden von Messing im Allgemeinen zu höheren Schnittgeschwindigkeiten. Hier ist der Grund:

Die Laserleistung bestimmt die Energiemenge, die dem Messingmaterial zugeführt wird. Bei höherer Leistung wird mehr Energie auf das Material konzentriert, wodurch das Messing schneller erhitzt und geschmolzen wird. Dadurch wird die Materialabtragsrate erhöht und der Schneidvorgang kann schneller abgeschlossen werden.

Mit mehr Leistung kann der Laser effizienter in das Material eindringen. Dadurch können die Schneidgeschwindigkeiten erhöht werden, da der Laser in kürzerer Zeit mehr Material schmelzen und verdampfen kann. Dies führt zu einer höheren Produktivität, insbesondere beim Schneiden dickerer Materialien.

Obwohl eine höhere Leistung zu schnellerem Schneiden führt, ist es wichtig, sie mit anderen Parametern wie Laserfokus, Hilfsgasfluss und Schnittgeschwindigkeit abzustimmen. Die richtige Einstellung gewährleistet eine optimale Schnittqualität und minimiert Probleme wie Überhitzung, Materialverformung und schlechte Kantenbearbeitung.

Die Beziehung zwischen Laserleistung und Schnittgeschwindigkeit ist nicht linear. Für jedes spezifische Messingmaterial und jede Messingdicke gibt es einen optimalen Leistungsbereich. Nach Erreichen dieses optimalen Bereichs verbessert eine weitere Leistungssteigerung die Schnittgeschwindigkeit möglicherweise nicht mehr signifikant und kann nachteilige Auswirkungen haben wie:

Eine höhere Laserleistung kann zwar die Schnittgeschwindigkeit von Messing beschleunigen, muss jedoch im optimalen Bereich für die Dicke und Zusammensetzung des Materials eingesetzt werden. Um sowohl Schnittgeschwindigkeit als auch -qualität aufrechtzuerhalten, sind auch Anpassungen des Laserfokus, der Schnittgeschwindigkeit und des Hilfsgases erforderlich.

Beim Laserschneiden von Messing können aufgrund der Materialeigenschaften und der Art des Schneidprozesses mehrere häufige Probleme auftreten. Diese Probleme können die Qualität und Effizienz des Schnitts beeinträchtigen. Hier ist eine Aufschlüsselung der häufigsten Probleme:

Durch sorgfältiges Bewältigen dieser Herausforderungen kann Messing mithilfe des Laserschneidens effizient und mit qualitativ hochwertigen Ergebnissen geschnitten werden.

Um Messing erfolgreich mit dem Laser schneiden zu können, müssen mehrere Schlüsselelemente sorgfältig optimiert und kontrolliert werden. Diese Faktoren sorgen dafür, dass der Prozess reibungslos abläuft und hochwertige, präzise Schnitte entstehen. Hier sind die kritischen Elemente, die Sie berücksichtigen sollten:

Durch die Optimierung dieser Schlüsselelemente – Laserparameter, Auswahl des Hilfsgases, Materialvorbereitung, Maschinenwartung und Schnittweggestaltung – kann das Laserschneiden von Messing effektiv und effizient durchgeführt werden. Regelmäßige Wartung, sorgfältige Anpassung der Lasereinstellungen sowie durchdachte Gestaltung und Vorbereitung tragen dazu bei, saubere, präzise Schnitte mit minimalen Defekten zu erzielen.

Nein, langsamere Schnittgeschwindigkeiten machen das Schneiden von Messing nicht unbedingt einfacher. Obwohl die Schnittgeschwindigkeit ein Schlüsselfaktor beim Laserschneiden ist, können langsamere Geschwindigkeiten einige Herausforderungen mit sich bringen, insbesondere bei der Arbeit mit Materialien wie Messing. Hier ist eine Aufschlüsselung der potenziellen Probleme und Überlegungen beim Schneiden von Messing bei langsameren Geschwindigkeiten:

Zusammenfassend lässt sich sagen, dass langsamere Schnittgeschwindigkeiten das Messingschneiden nicht automatisch einfacher machen. Sie können verschiedene Probleme verursachen, wie Überhitzung, Oxidation und unpräzise Schnitte, und gleichzeitig die Effizienz verringern. Der Schlüssel liegt darin, eine optimale Schnittgeschwindigkeit zu finden, die im Einklang mit anderen Parametern wie Laserleistung, Hilfsgas und Materialstärke arbeitet, um sowohl qualitativ hochwertige als auch effiziente Messingschnitte zu erzielen. Daher ist es ratsam, Testschnitte und Experimente durchzuführen, um die beste Schnittgeschwindigkeit für Ihr spezifisches Messingmaterial und Ihre Anwendung zu finden.

Beim Laserschneiden von Messing ist die Wahl des Hilfsgases entscheidend für optimale Schneidergebnisse. Das Hilfsgas hilft dabei, geschmolzenes Metall und Rückstände vom Schneidbereich wegzublasen, was zur Verbesserung der Schnittqualität, zur Verringerung der Oxidation und zur Steigerung der allgemeinen Schneidleistung beiträgt. Die beiden am häufigsten verwendeten Hilfsgase zum Laserschneiden von Messing sind Stickstoff und Druckluft. Hier ist eine Aufschlüsselung beider Optionen:

Stickstoff ist ein häufig verwendetes Schutzgas zum Laserschneiden, insbesondere bei der Bearbeitung von Messing. Es bietet mehrere Vorteile für die Erzielung hochwertiger Schnitte:

Druckluft ist eine weitere Option zum Laserschneiden von Messing, wird jedoch normalerweise seltener verwendet als Stickstoff. Druckluft ist weithin verfügbar und kann in bestimmten Situationen kostengünstiger sein. Es gibt jedoch mehrere wichtige Überlegungen:

Letztendlich hängt die beste Wahl des Hilfsgases von Ihrer spezifischen Anwendung, der Materialstärke, der gewünschten Schnittqualität und Ihrem Budget ab. Es wird empfohlen, die Richtlinien des Herstellers zu konsultieren und Testschnitte durchzuführen, um das optimale Gas für Ihre Messing-Laserschneidanforderungen zu bestimmen.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für Brass Laser Cutting Machine

Paul –

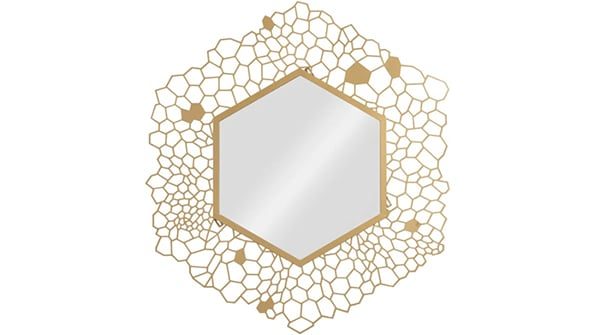

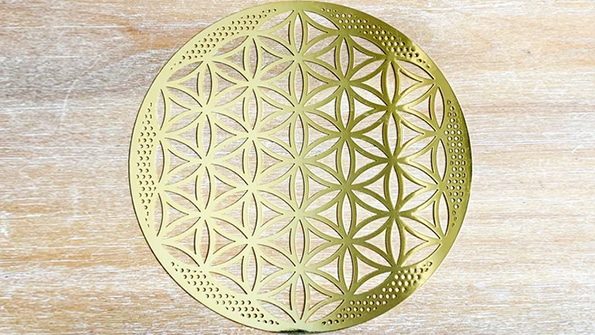

Beeindruckt von der Vielseitigkeit der Maschine, die in der Lage ist, komplizierte Muster und präzise Schnitte in Messingmaterialien zu bewältigen.

Anh –

In der Laserschneidmaschine vereinen sich Präzision und Geschwindigkeit und bieten effiziente und konsistente Ergebnisse für unsere Messingschneidanforderungen.

Liyana –

Wir verwenden einen Laserschneider, um präzise Schnitte zu erzielen, den Materialverbrauch zu optimieren und den Abfall in unserer Werkstatt zu reduzieren.

Lucas –

Die Präzision der Laserschneidemaschine ist außergewöhnlich und liefert komplizierte Designs mit glatten Kanten für unsere Messingfertigungsprojekte.