$2,700.00 – $8,000.00

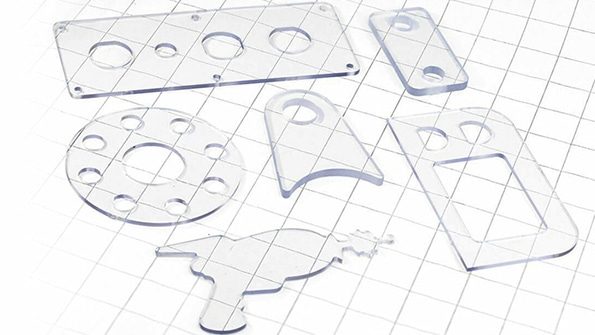

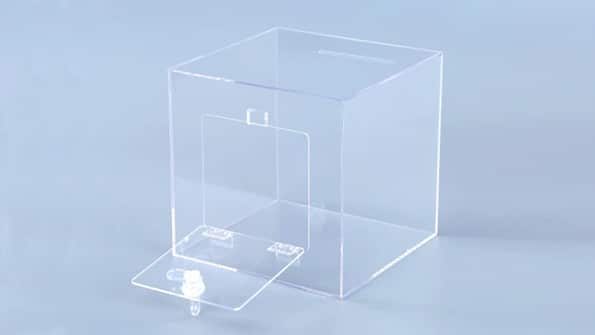

Die Maschine ist mit einer leistungsstarken CO2-Laserröhre ausgestattet, die eine präzise und effiziente Schneid- und Gravurleistung auf verschiedenen Materialien, einschließlich Acryl, Holz, Leder, Stoff, Glas usw., ermöglicht. Eine leistungsstarke Laserröhre sorgt für saubere, präzise Schnitte und glatte Kanten und ermöglicht gleichzeitig eine detaillierte Gravur, wodurch sie sich für komplizierte Designs und industrielle Anwendungen eignet.

Der hochpräzise CO2-Laserkopf ist ausgewählt und verfügt über eine Rotpunkt-Positionierungsfunktion, um sicherzustellen, dass der Laserstrahl präzise auf die Fokussieroptik und die Düse ausgerichtet ist. Ein präziser Laserstrahl trägt zu konsistenten und gleichmäßigen Schnittergebnissen bei. Darüber hinaus ist der CO2-Laserkopf mit einer Höhenkontrolle ausgestattet, die eine gleichmäßige Fokussierung gewährleistet und eventuelle Schwankungen in der Materialstärke oder unebene Oberflächen ausgleicht.

Die Maschine ist mit einem fortschrittlichen Bewegungssystem ausgestattet, um eine reibungslose und präzise Bewegung des Laserkopfes beim Schneiden und Gravieren zu gewährleisten. Diese präzise Bewegungssteuerung ermöglicht saubere, scharfe Schnitte und ermöglicht gleichzeitig detaillierte und komplizierte Gravuren auf einer Vielzahl von Materialien.

Die Maschine ist mit einer Taiwan HIWIN-Führungsschiene mit ausgezeichneter Präzision ausgestattet. HIWIN wird mit engen Toleranzen hergestellt und gewährleistet so eine reibungslose und stabile lineare Bewegung. Dieses Maß an Präzision trägt zu einem präzisen und gleichmäßigen Laserschneiden bei, insbesondere bei der Arbeit mit komplizierten Designs und feinen Details. Darüber hinaus sind HIWIN-Schienen so konzipiert, dass die Reibung minimiert wird, was zu einer reibungslosen und leisen Bewegung führt.

Die Maschine verfügt über einen Schrittmotor mit starker Leistung und zuverlässiger Leistung, um den normalen Betrieb der Maschine sicherzustellen. Schrittmotoren sind nicht nur kostengünstig, sondern ermöglichen auch eine präzise Steuerung beweglicher Teile und gewährleisten so ein qualitativ hochwertiges Laserschneiden und eine stabile Positionierung optischer Komponenten für einen zuverlässigen, effizienten Betrieb.

Die Maschine ist mit einer hochwertigen Optik ausgestattet, die einen schmaleren, stabileren Laserstrahl erzeugt und selbst bei komplexen Designs und empfindlichen Materialien präzise Schnittpfade und sauberere Kanten gewährleistet. Darüber hinaus tragen hochwertige Optiken dazu bei, Strahldivergenz und -verluste zu reduzieren und so die Energieeffizienz zu verbessern.

| Modell | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Arbeitsbereich | 600*400mm | 600*900mm | 1300*900mm | 1600*1000mm | 1800*1000mm | 1300*2500mm | 1500*3000mm |

| Lasertyp | CO2-Laser | ||||||

| Laserleistung | 80-300W | ||||||

| Stromversorgung | 220 V/50 Hz, 110 V/60 Hz | ||||||

| Schneidgeschwindigkeit | 0-20000 mm/min | ||||||

| Gravurgeschwindigkeit | 0-40000 mm/min | ||||||

| Min. Linienbreite | ≤0,15 mm | ||||||

| Positionsgenauigkeit | 0,01mm | ||||||

| Wiederholgenauigkeit | 0,02 mm | ||||||

| Kühlsystem | Wasserkühlen | ||||||

| Laserleistung | Schneidgeschwindigkeit | 3mm | 5mm | 8mm | 10mm | 15mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25W | Maximale Schnittgeschwindigkeit | 10~20 mm/s | 5~10 mm/s | 2~5mm/s | 1~3mm/s | 0,5~1 mm/s | 0,3–0,8 mm/s |

| Optimale Schnittgeschwindigkeit | 5~10 mm/s | 3~6mm/s | 1~3mm/s | 0,5~2mm/s | 0,3–0,8 mm/s | 0,2–0,5 mm/s | |

| 40W | Maximale Schnittgeschwindigkeit | 20~30 mm/s | 10~15mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s | 0,5~1 mm/s |

| Optimale Schnittgeschwindigkeit | 10~15mm/s | 5~10 mm/s | 2~4mm/s | 1~2mm/s | 0,5~1 mm/s | 0,3–0,8 mm/s | |

| 60W | Maximale Schnittgeschwindigkeit | 30~40 mm/s | 15~20 mm/s | 6~10 mm/s | 3~6mm/s | 1,5–3 mm/s | 1~1,5 mm/s |

| Optimale Schnittgeschwindigkeit | 15~20 mm/s | 8~12 mm/s | 3~6mm/s | 1,5–3 mm/s | 1~1,5 mm/s | 0,5~1 mm/s | |

| 80W | Maximale Schnittgeschwindigkeit | 40~50 mm/s | 20~25mm/s | 8~12 mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s |

| Optimale Schnittgeschwindigkeit | 20~25mm/s | 10~15mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s | 0,5~1 mm/s | |

| 100W | Maximale Schnittgeschwindigkeit | 50~60 mm/s | 25~30 mm/s | 10~15mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s |

| Optimale Schnittgeschwindigkeit | 25~30 mm/s | 12~18 mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s | 0,5–1,5 mm/s | |

| 130W | Maximale Schnittgeschwindigkeit | 60~70 mm/s | 30~35 mm/s | 15~20 mm/s | 10~15mm/s | 5~10 mm/s | 2,5~5 mm/s |

| Optimale Schnittgeschwindigkeit | 30~35 mm/s | 20~25mm/s | 10~15mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s | |

| 150W | Maximale Schnittgeschwindigkeit | 70~80 mm/s | 35~40 mm/s | 20~25mm/s | 15~20 mm/s | 10~15mm/s | 5~10 mm/s |

| Optimale Schnittgeschwindigkeit | 35~40 mm/s | 30~35 mm/s | 15~20 mm/s | 10~15mm/s | 5~10 mm/s | 2,5~5 mm/s | |

| 180W | Maximale Schnittgeschwindigkeit | 80~90 mm/s | 40~45mm/s | 25~30 mm/s | 20~25mm/s | 15~20 mm/s | 10~15mm/s |

| Optimale Schnittgeschwindigkeit | 40~45mm/s | 35~40 mm/s | 20~25mm/s | 15~20 mm/s | 10~15mm/s | 5~10 mm/s | |

| 200W | Maximale Schnittgeschwindigkeit | 90~100 mm/s | 45~50 mm/s | 30~35 mm/s | 25~30 mm/s | 20~25mm/s | 15~20 mm/s |

| Optimale Schnittgeschwindigkeit | 45~50 mm/s | 40~45mm/s | 25~30 mm/s | 20~25mm/s | 15~20 mm/s | 10~15mm/s |

| Schneidprozess | Laser schneiden | CNC-Fräsen | Punkte und Snap | Sägeschneiden |

|---|---|---|---|---|

| Präzision | Hoch | Hoch | Mäßig | Mäßig |

| Schneidgeschwindigkeit | Schnell | Mäßig | Langsam | Mäßig |

| Komplizierte Schnitte | Exzellent | Exzellent | Begrenzt | Begrenzt |

| Hitzeerzeugung | Kann zum Schmelzen und zu Verfärbungen an den Kanten führen | Keine Wärmeentwicklung | Minimales Risiko eines Hitzestaus | Die erzeugte Hitze kann zum Schmelzen oder Reißen führen |

| Materialverschwendung | Minimal | Minimal | Mäßig | Mäßig |

| Fachwissen erforderlich | Spezialisiertes Wissen | Programmierung und Einrichtung erforderlich | Minimal | Mäßig |

| Kantenqualität | Sauberes, minimales Schmelzen | Sauberes, minimales Schmelzen | Schruppen an der Kerblinie | Möglicherweise muss es fertiggestellt werden |

| Materialvielfalt | Kann verschiedene Materialien schneiden | Kann eine Vielzahl von Materialien verarbeiten | Beschränkt auf Polycarbonat | Kann verschiedene Dicken verarbeiten |

| Aufbauzeit | Mäßig | Mäßig | Minimal | Minimal |

| Sicherheit | Augenschutz erforderlich | Augenschutz erforderlich | Minimaler Schutz | Augen- und Handschutz |

| Kosteneffektivität | Teuer | Kann bei kleinen Projekten teuer sein | Preiswert | Mäßig |

| Geeignet für dicke Bleche | Ja | Ja | Beschränkt auf dünne Bleche | Ja |

| Lärm | Niedrig | Mäßig | Niedrig | Hoch |

Ja, Polycarbonat kann mit einem Laser geschnitten werden. Das Laserschneiden ist eine beliebte und effektive Methode zum Schneiden von Polycarbonatplatten. Polycarbonat eignet sich aufgrund seiner Transparenz, Schlagfestigkeit und seines im Vergleich zu anderen Kunststoffen relativ niedrigen Schmelzpunkts besonders für das Laserschneiden.

Beim Laserschneiden wird ein hochenergetischer Laserstrahl verwendet, um das Material entlang eines vorgegebenen Pfads zu schmelzen, zu verdampfen oder zu verbrennen. Ein fokussierter Laserstrahl erhitzt das Material an der Schnittstelle, wodurch es schmilzt oder verdampft und ein Schnitt entsteht. Aufgrund seiner Präzision und Genauigkeit eignet sich das Laserschneiden ideal zum Erstellen komplexer Designs, Formen und Muster auf Polycarbonatplatten.

Das Laserschneiden bietet Vorteile wie hohe Präzision, komplexe Designs, minimalen Werkzeugverschleiß und reduzierten Materialabfall. Beim Laserschneiden von Polycarbonat ist es jedoch wichtig, über die richtige Ausrüstung, das richtige Fachwissen und die richtigen Sicherheitsmaßnahmen zu verfügen, um die gewünschten Ergebnisse zu erzielen und gleichzeitig Sicherheit und Qualität zu gewährleisten.

Ja, Polycarbonat dehnt sich beim Erhitzen aus. Wie die meisten Materialien dehnt sich Polycarbonat mit steigender Temperatur thermisch aus. Das heißt, wenn Polycarbonat höheren Temperaturen ausgesetzt wird, werden seine Moleküle dynamischer und bewegen sich freier, wodurch das Material an Größe zunimmt.

Der Grad der Ausdehnung hängt vom Wärmeausdehnungskoeffizienten (CTE) des Materials ab, der angibt, wie stark sich die Abmessungen eines Materials mit der Temperatur ändern. Der Grad der Wärmeausdehnung von Polycarbonat wird von Faktoren wie der spezifischen Polycarbonatqualität, seiner Anfangstemperatur und den Temperaturänderungen, denen es ausgesetzt ist, beeinflusst. Wenn Polycarbonat erhitzt wird, vibrieren die Molekülbindungen innerhalb des Materials heftiger, wodurch sich die Materialmoleküle weiter voneinander entfernen und sich ausdehnen.

Bei der Verwendung von Polycarbonat in Anwendungen mit erheblichen Temperaturschwankungen ist es wichtig, die Wärmeausdehnung zu berücksichtigen. Dies ist besonders wichtig im Baugewerbe, da Polycarbonatplatten in Verglasungssystemen verwendet werden können, die Temperaturschwankungen ausgesetzt sind. Durch geeignete Konstruktions- und Installationstechniken können Sie die Wärmeausdehnung ausgleichen und Probleme wie Verformungen oder strukturelle Schäden verhindern.

Ja, Polycarbonat kann beim Laserschneiden reißen, wenn nicht die entsprechenden Vorsichtsmaßnahmen getroffen werden. Polycarbonat ist ein thermoplastisches Material mit einem relativ niedrigen Schmelzpunkt und ist hitzeempfindlich. Wenn es der intensiven Hitze einer Laserschneidmaschine ausgesetzt wird, kann es schmelzen, sich verziehen oder sogar reißen, wenn die Schneidbedingungen nicht richtig kontrolliert werden.

Obwohl Polycarbonat lasergeschnitten werden kann, besteht die Gefahr von Rissen, wenn nicht die entsprechenden Vorsichtsmaßnahmen getroffen werden. Durch Anpassen der Laserleistung und der Schnittgeschwindigkeit sowie durch die Verwendung geeigneter Techniken wie Luftunterstützung und Maskierung ist es möglich, die Bruchgefahr zu minimieren und saubere, präzise Schnitte auf Polycarbonatplatten zu erzielen. Wenn Sie keine Erfahrung mit dem Laserschneiden von Polycarbonat haben, wenden Sie sich am besten an einen Fachmann mit Erfahrung in der Arbeit mit diesem Material. Laser-Schneide-Maschine.

Polycarbonat ist ein thermoplastisches Material, das bis zu einem gewissen Grad laserbearbeitet werden kann. Bei der Laserbearbeitung von Polycarbonat wird ein hochenergetischer Laserstrahl zum Schneiden, Gravieren oder Markieren des Materials verwendet. Die Leistung der Laserbearbeitung von Polycarbonat hängt jedoch von mehreren Faktoren ab, darunter dem verwendeten Lasertyp, der Materialdicke und den gewünschten Ergebnissen.

Polycarbonat verfügt über einige Eigenschaften, die es ideal für die Laserbearbeitung machen:

Es ist zu beachten, dass verschiedene Lasersysteme und -techniken bei der Bearbeitung von Polycarbonat unterschiedlich erfolgreich sein können. Laserparameter wie Leistung, Geschwindigkeit, Brennweite und Strahlfokus müssen für die jeweilige Aufgabe optimiert werden. Wenn Sie die Laserbearbeitung von Polycarbonat für eine bestimmte Anwendung in Betracht ziehen, wird empfohlen, dass Sie sich an einen auf Laserbearbeitung spezialisierten Spezialisten oder an einen Hersteller von Laserschneidern wenden, um die beste Methode und Ausrüstung für Ihre Anforderungen zu ermitteln.

Beim Laserschneiden von Polycarbonatplatten wird das Material mithilfe eines Laserstrahls entlang einer vorgegebenen Bahn verdampft oder geschmolzen, um präzise und saubere Schnitte zu erzeugen. Hier finden Sie eine Schritt-für-Schritt-Anleitung zum Laserschneiden von Polycarbonatplatten:

Die genauen Schritte und Einstellungen können variieren und hängen in erster Linie vom Typ und Modell des verwendeten Lasers ab. Beachten Sie immer die Richtlinien und Empfehlungen des Herstellers für Ihre spezielle Laserschneidmaschine und Ihr Polycarbonatmaterial und treffen Sie während des gesamten Schneidvorgangs die entsprechenden Sicherheitsvorkehrungen.

Das Laserschneiden von Polycarbonat ist sicher, wenn die entsprechenden Vorsichtsmaßnahmen getroffen werden und die Eigenschaften des Materials bei der Durchführung des Prozesses sorgfältig berücksichtigt werden. Um jedoch einen sicheren Laserschneidprozess für Polycarbonat zu gewährleisten, müssen einige wichtige Überlegungen beachtet werden:

Durch Befolgen dieser Sicherheitsvorkehrungen und Richtlinien können Sie die mit dem Laserschneiden von Polycarbonat verbundenen Risiken minimieren und eine sichere Arbeitsumgebung für Ihre Bediener und Geräte gewährleisten. Wenn Sie neu im Laserschneiden sind oder mit neuen Materialien arbeiten, sollten Sie sich von einem erfahrenen Fachmann oder Experten für Laserschneidsicherheit beraten lassen.

Laserschneiden von Acryl und Polycarbonat sind zwei gängige Verfahren zur Herstellung einer Vielzahl von Produkten und Komponenten. Obwohl es sich bei beiden Materialien um durchsichtige Kunststoffe handelt, weisen sie unterschiedliche Eigenschaften auf, die sich darauf auswirken, wie sie mit einem Laser geschnitten werden können. Hier sind die Hauptunterschiede zwischen lasergeschnittenem Acryl und Polycarbonat:

Zusammenfassend lässt sich sagen, dass sowohl Acryl als auch Polycarbonat lasergeschnitten werden können, Polycarbonat jedoch aufgrund seines höheren Schmelzpunkts und seiner Zähigkeit besondere Herausforderungen mit sich bringt. Acryl lässt sich im Allgemeinen einfacher und sauberer schneiden, während beim Laserschneiden von Polycarbonat eine sorgfältige Abstimmung der Parameter erforderlich ist, um Probleme wie Verformungen oder Risse zu vermeiden. Es ist wichtig, die Richtlinien des Herstellers zu befolgen, Testschnitte durchzuführen und Erfahrung mit den spezifischen Eigenschaften jedes Materials zu haben, um die besten Schneidergebnisse zu erzielen.

Das Laserschneiden von Polycarbonat kann aufgrund der beim Schneidvorgang freigesetzten Dämpfe und Partikel eine Umweltbelastung darstellen. Polycarbonat ist ein thermoplastisches Material, das bei hohen Temperaturen Dämpfe und flüchtige organische Verbindungen (VOCs) abgeben kann, wie sie beispielsweise bei CO2-Laserschneidmaschinen. Diese Emissionen tragen zur Luftverschmutzung bei und wirken sich negativ auf die Luftqualität im Innen- und Außenbereich aus. Hier sind einige Umweltaspekte, die Sie beim Laserschneiden von Polycarbonat berücksichtigen sollten:

Um potenzielle Umweltgefahren beim Laserschneiden von Polycarbonat zu minimieren, beachten Sie Folgendes:

Das Laserschneiden von Polycarbonat kann durch die Freisetzung von Dämpfen und Partikeln Auswirkungen auf die Umwelt haben. Durch die Implementierung geeigneter Belüftung, Luftfilterung und verantwortungsvoller Abfallbewirtschaftungspraktiken können Sie dazu beitragen, diese Auswirkungen zu mildern und sicherzustellen, dass Ihre Laserschneidvorgänge auf umweltfreundliche Weise durchgeführt werden. Wenn Sie immer noch Bedenken hinsichtlich der Umweltauswirkungen des Laserschneidprozesses haben, empfiehlt es sich, Umweltexperten und Aufsichtsbehörden zu konsultieren, um die Einhaltung sicherzustellen und Gefahren zu minimieren.

Mit unserer langjährigen Erfahrung in der Laserschneidtechnologie haben wir unser Fachwissen verfeinert, um Ihnen innovative Lösungen zu bieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Team aus qualifizierten Ingenieuren und Technikern verfügt über das nötige Fachwissen, um sicherzustellen, dass Sie die perfekte Laserschneidmaschine für Ihre spezifische Anwendung erhalten.

Bei AccTek Laser bauen wir starke Beziehungen zu unseren Kunden auf. Unser engagiertes Support-Team bietet umgehende Unterstützung und Kundendienst, damit Ihre Laserschneidmaschine auch in den kommenden Jahren optimal läuft. Ihre Zufriedenheit hat für uns oberste Priorität und wir helfen Ihnen bei jedem Schritt.

Qualität ist der Eckpfeiler unseres Herstellungsprozesses. Jede Laserschneidmaschine wird gründlich getestet und unterliegt strengen Qualitätskontrollstandards. So wird sichergestellt, dass das Produkt, das Sie erhalten, den höchsten Branchenstandards entspricht. Unser Engagement für Qualität stellt sicher, dass Sie eine Maschine erhalten, die konstant funktioniert und jedes Mal perfekte Schnitte liefert.

Wir wissen, wie wichtig Kosteneffizienz im heutigen Wettbewerbsumfeld ist. Unsere Laserschneidmaschinen bieten Ihnen ein hervorragendes Preis-Leistungs-Verhältnis, minimieren Ausfallzeiten und senken Betriebskosten bei maximaler Produktivität und Effizienz.

4 Bewertungen für Polycarbonate Laser Cutting Machine

Nora –

Hochwertige Handwerkskunst mit unserem CO2-Laserschneider. Er ist zuverlässig und vielseitig und steigert die Gesamteffizienz unserer Abläufe.

Tommaso –

Zuverlässige Leistung unserer Lasermaschine. Ihre Präzision und Geschwindigkeit tragen zur reibungslosen Ausführung unserer Projekte bei.

Saud –

Das außergewöhnliche Wertversprechen unseres CO2-Laserschneiders. Er ist langlebig, effizient und übertrifft unsere Erwartungen in Bezug auf die Leistung.

Ahmed –

Beeindruckende Schneidefähigkeiten unserer Laserschneidmaschine. Sie ist schnell, präzise und liefert durchweg hervorragende Ergebnisse.