Der Faserlasergenerator ist eine fortschrittliche Technologie, die in der modernen Industrie weit verbreitet ist und wegen ihrer effizienten und präzisen Schneiden, Schweißen, Und Reinigung Fähigkeiten. Diese Technologie verwendet Glasfasern, um hochenergetische Laserstrahlen zu leiten und so verschiedene Materialien präzise zu bearbeiten. Ihr wesentlicher Vorteil liegt in der Verbesserung der Produktionseffizienz und der Bearbeitungsqualität. Faserlasergeneratoren übertragen den Laserstrahl über Glasfasern zum Zielbereich und erreichen so eine hohe Energiedichtekonzentration für schnelles und präzises Schneiden und Schweißen. Diese Technologie wird häufig in Branchen wie der Automobilherstellung, der Luft- und Raumfahrt, der Elektronikausrüstung und der Medizintechnik eingesetzt und weist hervorragende Leistung auf.

Obwohl Faserlasergeneratoren in industriellen Anwendungen gute Ergebnisse liefern, bringen ihre hohe Energieabgabe und die komplexe Betriebsumgebung auch gewisse Sicherheitsrisiken mit sich. Laserstrahlung kann Augen- und Hautschäden beim Bediener verursachen und ein Ausfall des elektrischen Systems kann zu Brand- oder Stromschlaggefahr führen. Darüber hinaus dürfen die schädlichen Gase und chemischen Gefahren der beim Schneidprozess entstehenden Materialien nicht ignoriert werden. Daher sind das Verständnis des Funktionsprinzips, der Zusammensetzung, der Hauptmerkmale und der üblichen Anwendungen von Faserlasergeneratoren sowie die Beherrschung relevanter Sicherheitsmaßnahmen von entscheidender Bedeutung, um die Sicherheit der Bediener zu gewährleisten.

Erfahren Sie mehr über Faserlasergeneratoren

Funktionsprinzip des Lasergenerators

Komponenten für Faserlasergeneratoren

- Pumpquelle: Die Pumpquelle ist der Energieeingangsteil des Faserlasergenerators, und normalerweise werden Halbleiterlaserdioden (LD) als Pumpquellen verwendet. Sie liefert Lichtenergie, um das Verstärkungsmedium (mit Seltenerdelementen dotierte Faser) in der Glasfaser anzuregen, wodurch eine Besetzungsumkehr erreicht und Bedingungen für die Erzeugung von Lasern geschaffen werden.

- Verstärkungsfaser: Die Verstärkungsfaser ist das Kernstück des Faserlasergenerators. Sie enthält einen Faserkern, der mit Seltenerdelementen (wie Erbium, Ytterbium, Neodym usw.) dotiert ist. Wenn das Pumplicht in die Verstärkungsfaser eintritt, wird es von den Seltenerdionen absorbiert, wodurch die Seltenerdionen von einem niedrigen Energieniveau auf ein hohes Energieniveau wechseln. Anschließend wechseln die Seltenerdionen auf einem hohen Energieniveau unter der Rückkopplung der Resonanzhöhle durch stimulierte Strahlung wieder auf ein niedriges Energieniveau und geben Laserlicht mit derselben oder einer bestimmten Wellenlänge wie das Pumplicht frei.

- Optischer Resonanzhohlraum: Der optische Resonanzhohlraum besteht aus zwei Reflektoren (oder Fasergittern), die sich an beiden Enden der Verstärkungsfaser befinden. Die Aufgabe des Resonanzhohlraums besteht darin, optische Rückkopplung bereitzustellen, sodass der Laser in der Glasfaser mehrfach reflektiert und verstärkt wird, wodurch die Intensität und Stabilität des Lasers verbessert wird. Durch Einstellen der Länge des Resonanzhohlraums und der Reflektivität des Reflektors können Wellenlänge und Modus des Lasers gesteuert werden.

- Koppler und Isolator: Der Koppler wird verwendet, um das Pumplicht in die Verstärkungsfaser einzukoppeln und gleichzeitig den Laser aus der Faser austreten zu lassen. Der Isolator wird verwendet, um zu verhindern, dass der Laser zur Pumpquelle oder zur Verstärkungsfaser reflektiert wird, um diese Komponenten vor Beschädigungen zu schützen und die Stabilität des Lasers sicherzustellen.

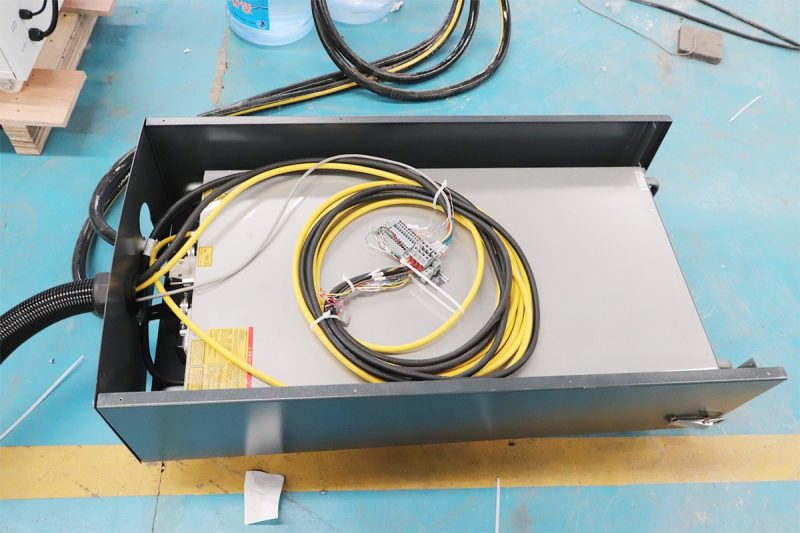

- Steuersystem: Das Steuersystem umfasst eine Stromversorgung, einen Temperaturregler und einen Überwachungsschaltkreis. Die Stromversorgung sorgt für eine stabile Stromversorgung der Pumpquelle und des Steuersystems. Der Temperaturregler wird verwendet, um die Temperatur der Verstärkungsfaser zu überwachen und anzupassen, um sicherzustellen, dass sie im optimalen Betriebszustand arbeitet. Der Überwachungsschaltkreis wird verwendet, um die Ausgangsleistung, Wellenlänge und andere Parameter des Lasergenerators in Echtzeit zu überwachen, um sicherzustellen, dass die Leistung des Lasergenerators stabil und zuverlässig ist.

- Kühlsystem (abhängig von der spezifischen Leistung): Für Hochleistungsfaserlasergeneratoren ist das Kühlsystem von entscheidender Bedeutung. Es reduziert die Temperatur im Inneren des Lasergenerators durch Zirkulation von Kühlmedien (wie Wasser, Luft usw.), um Leistungseinbußen oder Schäden durch Überhitzung vorzubeugen.

- Gehäuse und Stützstruktur: Das Gehäuse dient dazu, die Komponenten im Inneren des Lasergenerators vor den Einflüssen der äußeren Umgebung wie Staub, Feuchtigkeit und Vibration zu schützen. Die Stützstruktur dient dazu, den Lasergenerator zu fixieren und seine Stabilität und Sicherheit während des Betriebs zu gewährleisten.

Hauptmerkmale des Faserlasergenerators

- Hohe Effizienz: Der Faserlasergenerator verwendet Glasfaser als Verstärkungsmedium, wodurch eine extrem hohe Licht-zu-Licht-Umwandlungseffizienz erreicht werden kann. Dies bedeutet, dass bei der Umwandlung von elektrischer Energie in Laserenergie weniger Energie verloren geht, was die Gesamteffizienz erhöht. Eine hohe Effizienz reduziert nicht nur den Energieverbrauch, sondern verbessert auch die Ausgangsleistung und Stabilität des Lasergenerators.

- Geringer Energieverbrauch: Aufgrund der hohen Effizienz von Faserlasergeneratoren können sie den Energieverbrauch im Vergleich zu herkömmlichen Lasergeneratoren bei gleicher Ausgangsleistung deutlich senken. Dies ist insbesondere bei Langzeitbetrieb und groß angelegten Anwendungen wichtig und trägt zur Reduzierung der Produktionskosten und der Umweltbelastung bei.

- Gute Stabilität: Das Design des Faserlasergenerators verleiht ihm eine hervorragende Stabilität. Der Temperaturregler kann die Temperatur der Verstärkungsfaser genau überwachen und anpassen, um sicherzustellen, dass sie unter optimalen Arbeitsbedingungen arbeitet, wodurch Leistungsschwankungen durch Temperaturänderungen reduziert werden. Darüber hinaus überwacht die Überwachungsschaltung wichtige Parameter wie die Ausgangsleistung und die Wellenlänge des Lasergenerators in Echtzeit und verbessert so die Stabilität und Zuverlässigkeit des Systems weiter.

- Überlegene Strahlqualität: Der vom Faserlasergenerator erzeugte Laserstrahl ist von hoher Qualität, mit einem extrem kleinen Strahldivergenzwinkel und einem guten Strahlmuster. Dadurch kann der Laserstrahl bei der Übertragung über große Entfernungen eine hohe Energiedichte und Präzision aufrechterhalten, was ihn sehr gut für Präzisionsbearbeitung, Schneiden, Schweißen und andere Anwendungen geeignet macht.

- Geringe Wartungskosten: Die Struktur des Faserlasergenerators ist relativ einfach und aufgrund der Eigenschaften des Fasermaterials weist er eine hohe Korrosions- und Alterungsbeständigkeit auf. Daher sind Faserlasergeneratoren im täglichen Einsatz kostengünstiger in der Wartung, was Ausfallzeiten und Reparaturkosten reduziert.

- Lange Lebensdauer: Dank der hervorragenden Leistung der Glasfasermaterialien und der stabilen Konstruktion des Lasergenerators haben Faserlasergeneratoren in der Regel eine lange Lebensdauer. Dies ist besonders wichtig für Unternehmen, die eine kontinuierliche Produktion benötigen, um einen stabilen Betrieb und eine effiziente Leistung der Produktionslinie zu gewährleisten.

Gängige Anwendungen von Faserlasergeneratoren

- Metallschneiden: Faserlasergeneratoren eignen sich hervorragend zum Metallschneiden und können eine Vielzahl von Materialien von dünnen bis hin zu dicken Platten wie Edelstahl, Kohlenstoffstahl, Aluminium und Kupfer verarbeiten. Aufgrund seiner hohen Energiedichte, glatten Schnittkanten und der Tatsache, dass keine Nachbearbeitung erforderlich ist, eignet er sich sehr gut für Fertigungsindustrien, in denen Präzisionsverarbeitung erforderlich ist, wie beispielsweise die Herstellung von Automobilteilen.

- Schweißen: Beim Schweißen bietet der Faserlaser die Vorteile des Tiefschweißens und der hohen Geschwindigkeit und eignet sich für Branchen wie Automobile, Luft- und Raumfahrt und Schiffbau. Seine hohe Präzision und die geringe Wärmeeinflusszone gewährleisten die Qualität und strukturelle Festigkeit der Schweißverbindung, was insbesondere beim Schweißen dünnwandiger Materialien und komplexer Strukturen erhebliche Vorteile bietet.

- Reinigung: Die Faserlaserreinigungstechnologie ist eine umweltfreundliche und effiziente Methode zur Oberflächenbehandlung, die häufig zum Entfernen von Oxidschichten, Ölflecken, Beschichtungen und Korrosion auf Metalloberflächen verwendet wird. Im Vergleich zu herkömmlichen Reinigungsmethoden beschädigt die Faserlaserreinigung das Substrat nicht und setzt keine chemischen Rückstände frei. Daher wird sie häufig bei Formen, mechanischen Teilen und bei der Gebäudewartung eingesetzt.

- Markierung: Faserlasergeneratoren werden auch häufig für feine Markierungen und Gravuren verwendet, darunter QR-Codes, Seriennummern, Text und Muster. Da die Faserlasermarkierung schnell ist, eine hohe Auflösung hat und sowohl auf metallischen als auch auf nichtmetallischen Materialien gut funktioniert, wird sie häufig bei elektronischen Produkten, medizinischen Geräten, Schmuck und im Werkzeugbau eingesetzt.

- Elektronische Geräte: Bei der Herstellung elektronischer Geräte werden Faserlasergeneratoren für die Mikrobearbeitung, wie etwa Schneiden und Bohren, eingesetzt. Sie gewährleisten eine hohe Präzision und geringe Verluste, was für die Verbesserung der Produktqualität und die Verlängerung der Gerätelebensdauer von entscheidender Bedeutung ist.

- Medizinische Geräte: In der Medizingeräteindustrie werden Faserlaser zur Herstellung von Präzisionsinstrumenten wie Skalpellen, Implantaten und Stents eingesetzt. Zu den Vorteilen gehören glatte Schnittkanten, keine thermischen Schäden und die Fähigkeit, sehr kleine und komplexe Komponenten zu verarbeiten, wodurch sichergestellt wird, dass die Produkte strengen medizinischen Standards entsprechen.

Mögliche Gefahren im Zusammenhang mit Faserlasergeneratoren

Risiken der Laserstrahlung

Gefahr von Stromschlägen

Brand- und Überhitzungsrisiken

Chemische Gefahren von Schneidstoffen

Gefahren durch Gase

Sicherheitsmerkmale von Faserlasergeneratoren

Gehäuse und Verriegelungssystem

Not-Aus-Taster Sicherheitsschalter

Kühlsystem

Einhaltung gesetzlicher Vorschriften und Standards

Schulung und Ausbildung des Bedieners

Theoretische Ausbildung

- Ausführliche Erläuterung der Funktionsweise, des Aufbaus und der Leistungsparameter des Faserlasergenerators.

- Schwerpunkt auf den Gefahren der Laserstrahlung und den Schutzmaßnahmen, einschließlich der Wichtigkeit des Tragens einer Schutzbrille und Schutzkleidung.

Praktisches Bedientraining

- Simulieren Sie echte Arbeitsszenarien, sodass die Bediener die Geräte manuell bedienen und sich mit den Betriebsverfahren vertraut machen können.

- Entwickeln Sie standardisierte Betriebsgewohnheiten und stellen Sie sicher, dass die Bediener bei ihrer täglichen Arbeit stets die Sicherheitsnormen einhalten.

Regelmäßige Sicherheitstrainings und Übungen

- Laden Sie Fachleute ein, um die neuesten Erkenntnisse und technischen Trends zum Thema Sicherheit zu teilen.

- Simulieren Sie Notfallsituationen wie Laserlecks, Stromausfälle usw., um die Reaktionsfähigkeit des Bedieners zu verbessern.

Trainingsdateien und Bewertungsmechanismus

- Erstellen Sie Schulungsdateien für Bediener, um Schulungserfahrungen, Testergebnisse und praktische Leistungen aufzuzeichnen.

- Entwickeln Sie auf der Grundlage der Bewertungsergebnisse Belohnungs- und Bestrafungsmaßnahmen, um die Bediener zu weiterem Lernen und Verbessern zu ermutigen.

Häufige Missverständnisse

Missverständnis 1: Faserlasergeneratoren sind aufgrund ihrer geschlossenen Bauweise absolut sicher

- Fakt: Obwohl das Gerät über ein geschlossenes Gehäuse und ein Verriegelungssystem verfügt, kann es bei unsachgemäßer Bedienung oder bei Gerätefehlern dennoch zu einem Austreten des Laserstrahls kommen, was wiederum Sicherheitsrisiken birgt.

- Schwerpunkt: Die Bediener müssen die Sicherheitsvorschriften strikt einhalten und regelmäßige Inspektionen und Wartungen an den Geräten durchführen.

Missverständnis 2: Das Tragen einer normalen Brille kann vor Laserstrahlung schützen

- Fakt: Laserstrahlung hat eine hohe Energiedichte und Durchdringungsfähigkeit, herkömmliche Brillen bieten keinen wirksamen Schutz.

- Betonen Sie: Sie müssen speziell entwickelte Laserschutzbrillen verwenden und darauf achten, dass die Brille den Normen entspricht, intakt ist und richtig getragen wird.

Zusammenfassen

Holen Sie sich Laserlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.