So entfernen Sie Lasermarkierungen

Die Lasermarkierungstechnologie wird aufgrund ihrer hohen Präzision und Haltbarkeit in vielen Branchen häufig eingesetzt, von der Nummerierung elektronischer Komponenten über die Identifizierung medizinischer Geräte bis hin zu den Tracking-Codes industrieller Teile. Sie kann klare und dauerhafte Markierungen auf den Oberflächen verschiedener Materialien wie Metall, Kunststoff, Glas usw. erzeugen und so sicherstellen, dass die Informationen in rauen Umgebungen lange erhalten bleiben. In einigen besonderen Fällen ist es jedoch erforderlich, diese Markierungen zu entfernen. Beispielsweise ist es besonders wichtig, Markierungen zu entfernen, wenn während des Produktionsprozesses falsche Markierungen erzeugt werden, alte Etiketten ersetzt werden müssen oder wenn die Oberfläche des Produkts erneut verarbeitet wird.

Beim Entfernen von Lasermarkierungen geht es nicht nur um Ästhetik, sondern auch darum, sicherzustellen, dass die Oberfläche nicht beschädigt wird. Während oberflächliche Markierungen oder geglühte Markierungen wie Farbveränderungen relativ einfach zu entfernen sind, sind tief eingravierte oder geätzte Markierungen schwieriger zu entfernen. Die Eigenschaften jedes Materials und die Tiefe der Markierung bestimmen die geeignete Entfernungsmethode, daher müssen diese Faktoren sorgfältig bewertet werden. Dieser Artikel analysiert umfassend die Haltbarkeit von Lasermarkierungen und die verschiedenen Situationen, in denen sie entfernt werden können. Er bietet Ihnen detaillierte Entfernungsmethoden – einschließlich mechanischer, chemischer und thermischer Behandlungen – und erläutert die Sicherheits- und Materialschutzaspekte, die während des Entfernungsprozesses berücksichtigt werden müssen. Darüber hinaus fasst dieser Artikel die Best Practices für die Entfernung von Lasermarkierungen zusammen, damit Sie Markierungen in Ihrem Betrieb effizient und sicher entfernen und gleichzeitig die Oberflächenbeschaffenheit beibehalten können.

Inhaltsverzeichnis

Erfahren Sie mehr über Lasermarkierung

Lasermarkierung ist eine Technologie, bei der Hochenergielaser verwendet werden, um dauerhafte Markierungen auf der Oberfläche von Materialien zu erzeugen. Sie ist berührungslos, präzise und schnell und kann klare und dauerhafte Markierungen auf einer Vielzahl von Materialien wie Metallen, Kunststoffen, Glas usw. erzielen. Lasermarkierung wird häufig in Branchen wie der Elektronik, Medizin und Automobilindustrie eingesetzt. Sie kann nicht nur die Produkterkennung verbessern, sondern auch sicherstellen, dass Informationen in rauen Umgebungen sichtbar sind. Verschiedene Arten der Lasermarkierung, wie Gravieren, Ätzen, Glühen usw., eignen sich für unterschiedliche Materialien und Anforderungen und sind daher in der industriellen Produktion beliebt.

Lasermarkierungsprozess und Haltbarkeit

Lasermarkierung ist ein Präzisionsverfahren, bei dem ein hochenergetischer Laserstrahl verwendet wird, um eine lokale Erwärmung auf der Oberfläche eines Materials zu erzeugen. Dadurch werden physikalische oder chemische Veränderungen im Oberflächenmaterial verursacht, die eine dauerhafte Markierung mit einer bestimmten Farbe, Textur oder Beule bilden. Das Prinzip dieses Verfahrens besteht darin, die Laserenergie auf einen sehr kleinen Bereich zu konzentrieren und durch hohe Temperaturen eine Oxidation, Schmelze oder Verdampfung des Materials herbeizuführen, um einen bestimmten Markierungseffekt zu erzielen. Die Lasermarkierung ist flexibel und vielfältig und umfasst Gravieren, Ätzen, Glühen und Schäumen, jeweils mit unterschiedlichen Markierungseffekten und Haltbarkeiten. Beispielsweise entfernen Gravieren und Ätzen das Oberflächenmaterial und hinterlassen eine Rille oder ein erhabenes Muster, während Glühen die Oberflächenfarbe durch Hitze verändert, ohne das Material selbst zu beschädigen.

Seit Laserbeschriftungsmaschinen muss beim Markieren nicht mit der Oberfläche des Materials in Kontakt kommen, die Markierung ist sehr präzise und kann auf vielen Materialien eine gute Haftung und Klarheit beibehalten. Die Lasermarkierung ist sehr langlebig, insbesondere auf Metallen und bestimmten hitzebeständigen Kunststoffen. Selbst unter extremen Bedingungen wie Verschleiß, Chemikalien, Feuchtigkeit und hohen Temperaturen bleibt die Markierung klar und intakt. Im Vergleich zu herkömmlichen Markierungsmethoden wie Tintenstrahl oder Drucken ist die Lasermarkierung nicht nur fälschungssicherer, sondern auch verschleißfester und korrosionsbeständiger. Daher wird sie häufig in Branchen mit anspruchsvollen Identifizierungsanforderungen eingesetzt, wie z. B. in der Medizintechnik, der Luft- und Raumfahrt, der Elektronikteileherstellung und der Automobilherstellung, um sicherzustellen, dass Informationen während des gesamten Produktlebenszyklus kontinuierlich verfolgt und identifiziert werden können.

Arten der Lasermarkierung

Die Lasermarkierungstechnologie kann je nach Anwendungsanforderungen und Materialeigenschaften in viele Typen unterteilt werden. Jeder Typ erzielt durch einzigartige Prozesse unterschiedliche Markierungseffekte. Im Folgenden sind die wichtigsten Arten der Lasermarkierung und ihre Eigenschaften aufgeführt:

Gravur

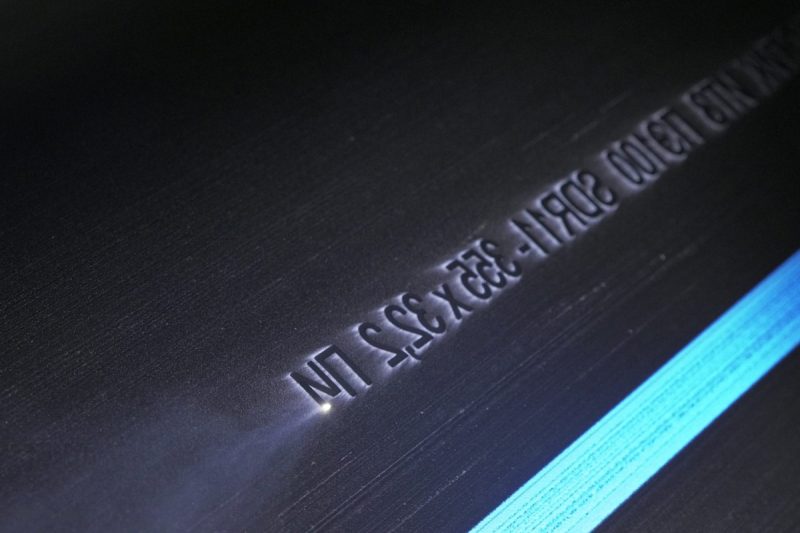

Beim Gravieren handelt es sich um eine Methode zur Tiefenmarkierung, bei der ein energiereicher Laserstrahl die Oberfläche des Materials abträgt und ein vertieftes Muster oder einen Text hinterlässt. Die Tiefe der Gravur kann je nach Laserintensität und Materialstärke angepasst werden und ist in der Regel verschleißfester und dauerhafter. Diese Methode eignet sich für harte Materialien wie Metalle, Keramik und Glas. Sie wird häufig bei Industrieteilen, Werkzeugen und Zubehör verwendet, die eine Tiefenmarkierung erfordern. Beim Gravieren kann eine klare Markierung auf der Oberfläche des Materials hinterlassen werden und es ist nicht leicht zu löschen, sodass es sich sehr gut für den Einsatz in rauen Umgebungen eignet.

Radierung

Beim Ätzen mit Lasermarkierungen wird hauptsächlich Laserenergie verwendet, um eine Oxidschicht auf der Oberfläche des Materials zu erzeugen oder die Textur der Materialoberfläche zu verändern, um Markierungen zu bilden. Anders als beim Gravieren entsteht beim Ätzen normalerweise kein merklicher Materialverlust, sondern es kommt eher zu einer Farbveränderung oder einer subtilen Textur auf der Oberfläche, die einen visuellen Effekt erzeugt. Das Ätzen eignet sich für Metalle und einige Kunststoffmaterialien und wird häufig bei Gehäusen elektronischer Produkte, Präzisionsinstrumenten und anderen Gelegenheiten verwendet, bei denen eine hohe Markierungsgenauigkeit erforderlich ist. Geätzte Markierungen sind besonders effektiv auf glatten Oberflächen, ohne die strukturelle Festigkeit zu beeinträchtigen und Verschleiß und Korrosion zu widerstehen.

Glühen

Glühen ist eine Lasermarkierungsmethode speziell für Metallmaterialien. Bei dieser Technologie wird die Oberfläche des Materials mit Niedrigenergielasern erhitzt, um einen dünnen Oxidfilm zu erzeugen, der den markierten Bereich in verschiedenen Farben erscheinen lässt (z. B. Schwarz, Dunkelgrau, Braun usw.). Bei dieser Methode wird das Material selbst nicht entfernt, sondern die Farbänderung des Materials nach dem Erhitzen und Oxidieren wird verwendet, um eine Markierung zu bilden, und die Oberfläche bleibt glatt und intakt. Die Glühmarkierung wird aufgrund ihrer feinen Farbwirkung häufig zum Markieren von Materialien wie Edelstahl und Titan verwendet, z. B. bei Uhren, medizinischen Geräten und Accessoires, die sowohl schön als auch langlebig sind.

Schäumen

Schaumbildung ist eine Lasermarkierungsmethode, die eine blasenartige Textur auf der Oberfläche von nichtmetallischen Materialien wie Kunststoffen erzeugt. Der Laser erhitzt die Oberfläche des Materials und bildet winzige Blasen, die eine weiße oder helle Markierung auf der Oberfläche hinterlassen. Schaummarkierungen haben eine helle Farbe und einen hohen Kontrast, wodurch sie sich ideal zum Markieren dunkler Kunststoffe wie Tastaturtasten und Gehäuse elektronischer Produkte eignen. Da sich die Schaummarkierung auf der Oberfläche des Materials befindet, beeinträchtigt sie nicht die strukturelle Festigkeit des Substrats, bietet aber eine gute Verschleißfestigkeit und Haltbarkeit.

Jeder Lasermarkierungstyp hat seine eigenen Anwendungsbereiche und Vorteile. Gravieren eignet sich für tiefe und dauerhafte Markierungen, Ätzen für hochpräzise Anforderungen, Glühen für Metalloberflächen, die dezente Farben erfordern, und Aufschäumen für helle Markierungen auf nichtmetallischen Materialien. Die Wahl des richtigen Lasermarkierungstyps hängt nicht nur vom Material ab, sondern auch von der Haltbarkeit, Feinheit und dem gewünschten Effekt der Markierung.

Anwendbare Markierungsmaterialien

Die Lasermarkierungstechnologie ist vielseitig einsetzbar und kann klare und dauerhafte Markierungen auf einer Vielzahl von Materialien erzielen. Verschiedene Materialien absorbieren Laserstrahlen unterschiedlich stark und reagieren darauf, was die Wirkung, Tiefe und Haltbarkeit der Markierung bestimmt. Im Folgenden sind einige häufig verwendete Materialien zur Lasermarkierung und ihre Eigenschaften aufgeführt:

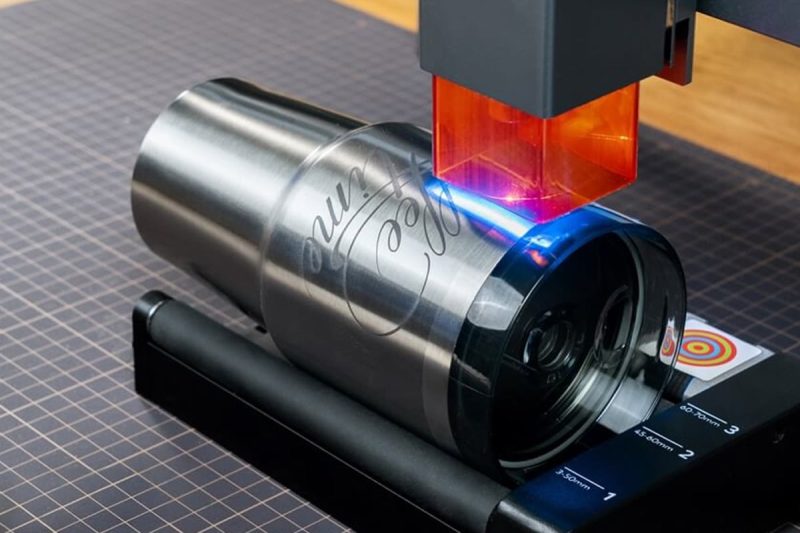

Metallische Werkstoffe

Metall ist eine der Hauptanwendungen der Lasermarkierung. Zu den üblichen Metallmaterialien gehören Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer und Titan. Metalle absorbieren Laserenergie stärker, sodass sie klare und dauerhafte Markierungen bilden können. Bei Materialien wie Edelstahl und Titan kann das Laserglühen Markierungen in verschiedenen Farben erzeugen, während Gravur- und Ätztechniken tiefe Markierungen erzeugen können, die verschleißfest und korrosionsbeständig sind. Die Lasermarkierung von Metall wird häufig in Branchen wie der Automobilherstellung, der Luft- und Raumfahrt, der Herstellung elektronischer Komponenten und medizinischer Geräte eingesetzt, um sicherzustellen, dass die Informationen auf Schlüsselkomponenten in extremen Umgebungen lange erhalten bleiben.

Kunststoff

Auch bei Kunststoffen wird häufig Lasermarkierung eingesetzt. Häufig verwendete Materialien sind ABS, Polycarbonat (PC), Polypropylen (PP) usw. Kunststoffe reagieren empfindlich auf Laserenergie. Durch Anpassen der Laserwellenlänge und der Energieintensität kann auf der Kunststoffoberfläche eine kontrastreiche Markierung erzeugt werden. Bei dunklen Kunststoffen kann die Schaummarkierung helle Markierungen erzeugen, während sich die Ätzmarkierung für feine Markierungen heller Kunststoffe eignet. Die Kunststofflasermarkierung wird häufig zum Markieren von Gehäusen von Unterhaltungselektronik, Innenverkleidungen von Kraftfahrzeugen und medizinischen Geräten verwendet.

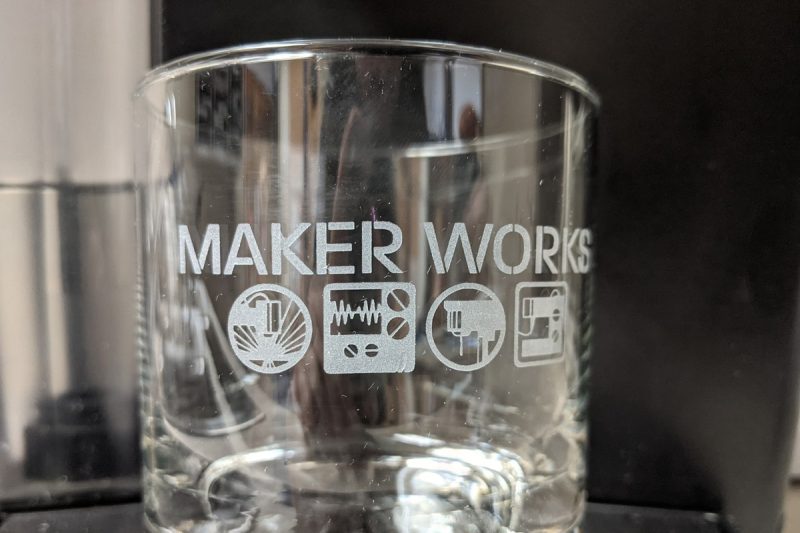

Glas

Durch Lasermarkierung können dauerhafte und optisch ansprechende Markierungen auf Glasoberflächen erzeugt werden. Die hohe Härte und Transparenz von Glas stellen hohe Anforderungen an die Laserwellenlänge und normalerweise werden gepulste Laser verwendet, um Glasrisse zu vermeiden. Durch die richtige Einstellung der Laserparameter kann auf dem Glas ein feiner Ätzeffekt erzeugt werden, der häufig zum Markieren von Behältern wie Weinflaschen und Medikamentenflaschen sowie für dekorative Muster und QR-Code-Markierungen verwendet wird. Der Vorteil der Glasmarkierung besteht darin, dass sie die Oberflächenglätte nicht verändert, was für Anwendungen geeignet ist, bei denen visuelle Klarheit erforderlich ist, die Haptik jedoch nicht beeinträchtigt wird.

Keramik

Keramik ist ein Material mit hoher Härte, das hochenergetischen Lasern standhält. Durch Laserätzen oder -gravieren können klare Muster oder Texte auf der Keramikoberfläche erzeugt werden. Keramikmarkierungen eignen sich für Umgebungen mit hohen Temperaturen und chemischer Korrosion und werden daher häufig zur Kennzeichnung von Industrieteilen und Laborgeräten verwendet. Die Keramikmarkierung weist nach der Markierung eine extrem hohe Haltbarkeit auf und kann den Markierungseffekt in rauen Umgebungen lange aufrechterhalten.

Andere Materialien

Lasermarkierung eignet sich auch für organische Materialien wie Holz, Leder und Fasergewebe. Holz verkohlt beim Lasermarkieren und bildet dunkle Markierungen, die sich für die individuelle Gestaltung von Schildern und Kunsthandwerk eignen. Flexible Materialien wie Leder und Gewebe können durch energiearme Lasermarkierung klare Muster erzeugen, ohne die Fasern zu beschädigen. Diese Methode wird häufig bei der individuellen Verarbeitung von Lederwaren und Kleidung eingesetzt.

Verschiedene Materialien haben einen großen Einfluss auf die Wirkung der Lasermarkierung. Es ist notwendig, den geeigneten Markierungstyp und die geeigneten Laserparameter entsprechend den Materialeigenschaften auszuwählen, um die beste Markierungswirkung und Haltbarkeit zu gewährleisten. Die Anwendbarkeit der Lasermarkierung auf verschiedenen Materialien macht sie unter Berücksichtigung von Haltbarkeit, Ästhetik und Feinheit zu einer idealen Wahl für die Markierung in vielen Branchen.

Faktoren, die die Dauerhaftigkeit der Lasermarkierung beeinflussen

Die Haltbarkeit der Lasermarkierung wird von vielen Faktoren beeinflusst, darunter Materialart, Markierungstiefe, Markierungsmethode sowie nachfolgende Verwendungs- und Verarbeitungsumgebung. Diese Faktoren bestimmen direkt die Verschleißfestigkeit, Korrosionsbeständigkeit und Haltbarkeit der Markierung unter extremen Bedingungen. Im Folgenden finden Sie eine detaillierte Analyse dieser Schlüsselfaktoren:

Materialtyp

Die Haltbarkeit von Lasermarkierungen hängt weitgehend von den Materialeigenschaften ab. Unterschiedliche Materialien haben unterschiedliche Absorptions- und Reaktionsfähigkeiten gegenüber Lasern, was zu unterschiedlichen Markierungstiefen und -effekten führt. Beispielsweise weisen Markierungen aus Metall (wie Edelstahl und Aluminium) normalerweise eine hohe Verschleißfestigkeit und Haltbarkeit auf und können die Integrität der Markierung bei extremen Temperaturen oder korrosiven Umgebungen aufrechterhalten. Markierungen auf nichtmetallischen Materialien wie Kunststoffen und Glas hingegen sind relativ zerbrechlicher und werden stärker durch physischen Verschleiß oder Chemikalien beeinträchtigt. Daher ist die Auswahl der Markierungsmaterialien besonders wichtig, wenn sie in Umgebungen mit hohen Anforderungen an die Beständigkeit eingesetzt werden.

Markierungstiefe

Die Tiefe der Lasermarkierung hat einen direkten Einfluss auf ihre Haltbarkeit. Tief eingravierte Markierungen können in die Oberfläche des Materials eindringen, sind kratz- und abriebfester, lassen sich im Allgemeinen schwerer entfernen und behalten ihre Klarheit auch in stark beanspruchten Umgebungen. Im Gegensatz dazu bildet eine oberflächliche Markierung (wie z. B. eine Glühmarkierung) hauptsächlich eine Oxidschicht oder eine leichte Farbveränderung auf der Oberfläche des Materials. Obwohl die optische Wirkung gut ist, ist sie leicht physischer Abnutzung oder äußerer Krafteinwirkung ausgesetzt, da die Markierung nicht tief in das Material eindringt. Daher hat eine tiefe Markierung unter rauen Umgebungsbedingungen und bei langfristiger Verwendung eine dauerhaftere Wirkung.

Markierungsmethode

Die Lasermarkierungsmethode beeinflusst auch die Haltbarkeit der Markierung. Für verschiedene Anwendungsszenarien eignen sich unterschiedliche Methoden. Gravur- und Ätzmarkierungen werden normalerweise durch Entfernen von Materialien oder Ändern der Materialstruktur gebildet. Sie weisen eine extrem hohe Verschleißfestigkeit auf und eignen sich für Teile, die lange verwendet werden müssen. Obwohl Glühmarkierungen gute visuelle Effekte haben, ist der auf der Metalloberfläche gebildete Oxidfilm relativ zerbrechlich. Sie eignen sich für Oberflächen, die eine hohe Ästhetik erfordern, aber nicht häufigem physischen Kontakt ausgesetzt sind. Darüber hinaus werden Schaummarkierungen hauptsächlich auf Kunststoffoberflächen verwendet und sind normalerweise nicht beständig gegen hohe Temperaturen oder chemische Erosion. Daher sind sie nicht für Anwendungen geeignet, die eine hohe Haltbarkeit erfordern.

Weiterverarbeitung und Nutzung Umgebung

Die nachfolgende Verarbeitung und die Nutzungsumgebung wirken sich zusätzlich auf die Haltbarkeit der Markierung aus. Markierungen, die häufig Chemikalien ausgesetzt sind, sind beispielsweise anfällig für Korrosion, und Markierungen, die lange Zeit hohen Temperaturen, hoher Luftfeuchtigkeit oder stark sauren und alkalischen Umgebungen ausgesetzt sind, können ebenfalls verblassen oder beschädigt werden. Um die langfristige Haltbarkeit der Markierung zu gewährleisten, können in einigen Fällen Oberflächenbehandlungen wie Beschichtungsschutz oder Oberflächenverkapselung hinzugefügt werden, um die Verschleiß- und Korrosionsbeständigkeit der Markierung zu verbessern. Darüber hinaus muss bei der Markierung von Außengeräten die Auswirkung von Sonnenlicht und ultravioletten Strahlen berücksichtigt werden, und es ist entscheidend, die richtigen Materialien und Markierungsmethoden auszuwählen.

Zusammenfassend lässt sich sagen, dass die Haltbarkeit der Lasermarkierung nicht festgelegt ist, sondern von mehreren Faktoren beeinflusst wird. Je nach Markierungsanforderungen und Umgebungsbedingungen kann die angemessene Auswahl von Materialien und Markierungsmethoden sowie der geeigneten Tiefe und Nachbearbeitungsmethoden die Haltbarkeit der Markierung maximieren und sicherstellen, dass die Markierung auch unter rauen Bedingungen deutlich sichtbar ist.

Können Lasermarkierungen entfernt werden?

Die Entfernbarkeit von Lasermarkierungen ist ein relativ komplexes Thema, das von vielen Faktoren beeinflusst wird. Obwohl Lasermarkierungen im Allgemeinen sehr haltbar und langlebig sind, gibt es Situationen, in denen eine Entfernung der Lasermarkierung notwendig wird, beispielsweise bei der Wiederaufbereitung, beim Produktrecycling oder beim Ersetzen von Markierungen. Ob eine Markierung entfernt werden kann, hängt von vielen Aspekten ab, beispielsweise von der Art der Markierung, ihrer Tiefe, dem verwendeten Material und der Wahl der Entfernungsmethode.

Dauerhaftigkeit und Entfernbarkeit der Lasermarkierung

Die Haltbarkeit von Lasermarkierungen hängt hauptsächlich vom Funktionsprinzip des Lasers und seiner Reaktion auf das Material ab. Gravur- und Ätzmarkierungen beispielsweise dringen normalerweise tief in die Oberfläche des Materials ein und bilden relativ starke Markierungen, die sich nur schwer entfernen lassen. Markierungen vom Typ Glühen oder Schaum dagegen entstehen normalerweise durch die Bildung einer Oxidschicht oder eines blasenartigen Effekts auf der Oberfläche, der flacher ist und relativ leicht entfernt werden kann. Unter den richtigen Bedingungen können jedoch auch tiefe Markierungen entfernt werden, allerdings erfordert dies mehr Zeit und entsprechende technische Mittel.

Faktoren, die die Entfernbarkeit von Lasermarkierungen beeinflussen

Die Schwierigkeit der Lasermarkierungsentfernung wird hauptsächlich von den folgenden Faktoren beeinflusst:

- Markierungsart: Gravur- und Schaummarkierungen sind tief und schwer zu entfernen, da sie die Oberflächenstruktur des Materials verändern. Glüh- und oberflächliche Ätzmarkierungen sind flach und leichter zu entfernen.

- Materialtyp: Flecken auf weichen Materialien (wie etwa Kunststoff) lassen sich leicht entfernen, während Flecken auf harten Materialien (wie etwa Stahl) schwer zu entfernen sind, insbesondere tiefe Flecken.

- Markierungstiefe: Je tiefer die Markierung, desto schwieriger ist sie zu entfernen; oberflächliche Markierungen sind relativ einfach zu entfernen.

- Anforderungen an die Oberflächenbeschaffenheit: Der Entfernungsprozess kann Kratzer oder Abschürfungen hinterlassen, was bei Oberflächen, die eine hohe Oberflächenbeschaffenheit erfordern, eine größere Herausforderung darstellen kann.

Arten von Lasermarkierungen, die entfernbar sind und die nicht entfernbar sind

Obwohl Lasermarkierungen theoretisch entfernt werden können, gibt es in der Praxis einige Herausforderungen. Der Entfernungsprozess, insbesondere bei tiefen Markierungen, ist oft schwierig durchzuführen, ohne die Integrität des Substrats zu beeinträchtigen, was zu Oberflächenschäden oder Unebenheiten führen kann. Darüber hinaus erfordert das Entfernen von Lasermarkierungen normalerweise spezielle Geräte und Techniken, und die Methode muss entsprechend den Eigenschaften des Materials angepasst werden. Beispielsweise können gravierte Markierungen auf Metalloberflächen stärkere chemische oder mechanische Methoden erfordern, während bei Kunststoff- oder Glasoberflächen mildere Laserablation oder chemische Lösungsmittel verwendet werden können.

Die Entfernbarkeit einer Markierung hängt von Markierungstyp, Material und Verfahren ab. Oberflächliche Markierungen, wie etwa geglühte Markierungen und Schaummarkierungen, lassen sich leichter entfernen, während tief eingravierte oder geätzte Markierungen schwieriger zu entfernen sind. Bei manchen Markierungen aus Metall oder Glas kann die ursprüngliche Oberfläche nach der Entfernung möglicherweise nicht wiederhergestellt werden und sie können sogar dauerhafte Schäden verursachen. Daher müssen bei der Wahl der Lasermarkierung die Durchführbarkeit und die Kosten der Nachbearbeitung berücksichtigt werden, um sicherzustellen, dass die Markierung den Nutzungsanforderungen entspricht und eine spätere Entfernung möglich ist.

Methoden zum Entfernen von Lasermarkierungen

Zum Entfernen von Lasermarkierungen sind verschiedene Methoden erforderlich, darunter mechanische, chemische, thermische und spezielle Techniken. Für unterschiedliche Markierungsarten, Materialien und Markierungstiefen eignen sich unterschiedliche Methoden. Im Folgenden finden Sie eine detaillierte Einführung in gängige Methoden zum Entfernen von Lasermarkierungen:

Mechanische Methoden

Mechanische Methoden eignen sich normalerweise für Fälle, in denen die Oberflächenmarkierung leicht ist und die Markierung mit physikalischen Mitteln entfernt wird. Dabei kann es jedoch zu leichten Schäden an der Substratoberfläche kommen. Zu den üblichen mechanischen Entfernungsmethoden gehören:

- Beim Schleifen werden oberflächliche Lasermarkierungen schrittweise entfernt, indem die Oberfläche des Materials mit Sandpapier oder einer Schleifscheibe abgerieben wird. Dies ist für Situationen geeignet, in denen die Oberflächenmarkierungen oberflächlich oder klein sind. Obwohl die Markierungen durch Schleifen effektiv entfernt werden können, können dabei feine Kratzer zurückbleiben und es ist besondere Sorgfalt erforderlich, um das Erscheinungsbild des Materials nicht zu beeinträchtigen.

- Beim Schleifen wird die Metalloberfläche mit einem Polierer oder Schleifgerät bearbeitet, um die Lasermarkierung zu entfernen. Diese Methode eignet sich für Metallmaterialien, insbesondere wenn die Markierungen oberflächlich sind. Beim Polieren wird eine Schicht der Metalloberfläche entfernt, wodurch die Markierungen effektiv entfernt werden können. Allerdings kann dies auch zu Mikroschäden am Substrat führen, insbesondere bei Materialien mit hohen Oberflächenanforderungen.

- Polieren ist eine Feinschleifmethode, die sich zum Entfernen leichter Laserspuren eignet, insbesondere auf Metall- und Kunststoffoberflächen. Durch sorgfältiges Polieren können oberflächliche Spuren entfernt und der Oberflächenglanz wiederhergestellt werden. Obwohl durch Polieren Spuren effektiv entfernt werden können, kann es, wenn es nicht richtig ausgeführt wird, zu winzigen Kratzern auf der Oberfläche führen und die Oberflächenqualität beeinträchtigen.

Chemische Methoden

Das Entfernen von Lasermarkierungen durch chemische Reaktion eignet sich für Situationen, in denen eine mechanische Beschädigung des Substrats unerwünscht ist. Zu den üblichen chemischen Entfernungsmethoden gehören:

- Lösungsmittel und Reiniger können zum Entfernen leichter Lasermarkierungen verwendet werden, insbesondere von Kunststoffen, Folien oder bestimmten weichen Materialien. Durch die Verwendung bestimmter Lösungsmittel kann das Oberflächenmaterial an der Markierung aufgelöst und so die Lasermarkierung entfernt werden. Da die chemische Reaktion mild ist, entsteht kein nennenswerter Schaden am Substrat.

- Ätzmittel lösen die Oberfläche des Materials durch chemische Reaktionen auf und entfernen die Lasermarkierung. Es eignet sich zum Entfernen der Oberfläche von Materialien wie Metallen und Keramiken und erfordert normalerweise die Auswahl geeigneter Chemikalien, um sicherzustellen, dass das Substrat nicht beschädigt wird. Die Reaktionszeit und -temperatur sollten während des Ätzvorgangs sorgfältig kontrolliert werden, um eine übermäßige Korrosion des Materials oder eine Änderung seiner Eigenschaften zu vermeiden.

Thermische Methode

Thermische Methoden verwenden hauptsächlich Wärmeenergie, um Lasermarkierungen zu verarbeiten. Sie eignen sich für Metalle und einige spezielle Materialien und können tiefere Markierungen entfernen oder das Erscheinungsbild der Oberfläche verändern. Zu den gängigen thermischen Entfernungsmethoden gehören:

- Bei der Laserablation werden Lasermarkierungen entfernt, indem die markierte Oberfläche mit einem anderen Laser erhitzt wird. Bei dieser Methode wird eine andere Laserwellenlänge und -leistung verwendet als bei dem Laser, der zum Markieren der ursprünglichen Markierung verwendet wurde, um sicherzustellen, dass beim Entfernungsprozess keine neuen Schäden am Substrat entstehen. Der Vorteil der Laserablation besteht darin, dass Markierungen sehr präzise entfernt werden können. Allerdings muss bei der Kontrolle der Heiztemperatur und -dauer besondere Sorgfalt angewendet werden, um übermäßige Schäden an der Oberfläche zu vermeiden.

- Bei der Wärmebehandlung wird der Oberflächenzustand des Metalls durch Erhitzen verändert, wodurch die Lasermarkierung abgedeckt oder entfernt wird. Eine gängige Methode besteht darin, die Metalloberfläche auf eine hohe Temperatur zu erhitzen, um eine Oxidationsreaktion auszulösen, die Farbe zu ändern und die Markierung abzudecken. Diese Methode eignet sich für einige Metalloberflächen und kann die Markierung effektiv entfernen oder abdecken, insbesondere um das Erscheinungsbild der Oberfläche zu verbessern, ohne die Materialeigenschaften zu beeinträchtigen.

Spezialisierte Methoden

Neben den herkömmlichen mechanischen, chemischen und thermischen Methoden gibt es auch spezielle Entfernungsverfahren, die Lasermarkierungen hochwirksam entfernen und für bestimmte Materialien und Markierungssituationen geeignet sind.

- Bei der Plasmareinigung werden Oberflächen mithilfe von Plasma gereinigt, wodurch kleinere Laserspuren entfernt werden können. Diese Methode eignet sich für oberflächliche Spuren auf der Oberfläche, insbesondere auf Kunststoff, Metall oder Keramik. Durch die Plasmareinigung können organische Stoffe effektiv entfernt werden, allerdings muss sichergestellt werden, dass die Energie und die Zeit während des Prozesses das Substrat nicht beschädigen.

- Bei der Ultraschallreinigung werden hochfrequente Vibrationen verwendet, um die winzigen Bläschen des flüssigen Mediums auf die Oberfläche des Objekts zu schlagen und so die Lasermarkierung zu entfernen. Die Ultraschallreinigung eignet sich für kleinere Teile, insbesondere für Materialien mit hohen Anforderungen an die Oberflächengüte. Diese Methode ist für feine Markierungen effektiv, erfordert jedoch auch eine präzise Kontrolle, um Schäden an der Materialoberfläche durch übermäßige Vibrationen zu vermeiden.

Es gibt viele verschiedene Methoden zum Entfernen von Lasermarkierungen, die für unterschiedliche Materialien, Markierungsarten und Markierungstiefen geeignet sind. Mechanische Methoden eignen sich zum Entfernen oberflächlicher Markierungen, chemische Methoden können kleinere Markierungen schonend entfernen und thermische Methoden und spezielle Technologien wie Laserablation und Plasmareinigung eignen sich zum Entfernen komplexerer Markierungen. Bei der Auswahl einer Entfernungsmethode ist es erforderlich, basierend auf den Materialeigenschaften, der Markierungstiefe und den daraus resultierenden Oberflächenanforderungen die am besten geeignete Behandlungsmethode auszuwählen.

Vorsichtsmaßnahmen beim Entfernen von Lasermarkierungen

Das Entfernen von Lasermarkierungen ist nicht nur ein einfacher physikalischer oder chemischer Prozess, sondern ein komplexer Vorgang, bei dem mehrere Faktoren berücksichtigt werden müssen. Um den Entfernungseffekt sicherzustellen und die Integrität des Materials zu schützen, sind beim Entfernen von Lasermarkierungen folgende Hauptüberlegungen zu beachten:

Art des zu markierenden Materials

Verschiedene Materialien reagieren unterschiedlich auf die Methoden zum Entfernen von Lasermarkierungen. Daher ist die Wahl der richtigen Entfernungstechnologie von entscheidender Bedeutung.

- Lasermarkierungen lassen sich relativ leicht von weichen Materialien wie Kunststoffen, Gummi und Folien entfernen. Weiche Materialien sind in der Regel oberflächlich und können durch mechanisches Schleifen, Lösungsmittelreinigung oder milde chemische Reaktionen entfernt werden. Diese Materialien sind nicht anfällig für übermäßigen Verschleiß, sodass schonendere Entfernungsmethoden verwendet werden können.

- Harte Materialien wie Stahl, Aluminium und Keramik sind relativ schwer zu entfernen, insbesondere tief eingravierte Markierungen. Bei der Bearbeitung dieser Materialien sollten zu aggressive Entfernungsmethoden (wie übermäßiges Schleifen oder starke chemische Reaktionen) vermieden werden, um eine Beschädigung der Substratoberfläche zu vermeiden. Bei Metallmaterialien werden häufig präzisere Entfernungsmethoden wie Laserablation, Feinpolieren oder Plasmareinigung verwendet, um sicherzustellen, dass die Eigenschaften des Substrats nicht beeinträchtigt werden.

- Beim Entfernen von Glasmarkierungen ist besondere Sorgfalt erforderlich, da Glas von Natur aus zerbrechlich ist und jede übermäßige mechanische oder thermische Behandlung zu Rissen führen kann. Gängige Methoden sind Ultraschallreinigung und Laserablation, die die Markierung auf schonende Weise entfernen, ohne das Substrat zu beschädigen.

Tiefe und Art der Lasermarkierung

Die Tiefe und Art der Lasermarkierung sind wichtige Faktoren, die die Wirksamkeit der Entfernung beeinflussen. Tiefe Markierungen sind im Allgemeinen schwieriger zu entfernen als flache Markierungen, insbesondere wenn sie graviert oder geätzt sind.

- Glühspuren, Schaumspuren oder leichte Ätzspuren lassen sich in der Regel leichter entfernen. Diese Spuren dringen in der Regel nicht tief in das Material ein und die Oberflächenreaktion ist relativ mild, sodass sie mit schonenderen Entfernungsmethoden wie Polieren, chemischer Reinigung oder Ultraschallreinigung in der Regel effektiv entfernt werden können.

- Tief eingravierte oder geätzte Markierungen sind schwieriger zu entfernen. Bei tiefen Markierungen wird normalerweise eine große Materialfläche auf der Oberfläche des Materials entfernt, und beim Entfernen muss mehr Sorgfalt walten, um eine Beschädigung des Substrats zu vermeiden. Es können präzisere Geräte wie Laserablation, mechanisches Schleifen und starke chemische Lösungsmittel erforderlich sein. Diese Methoden erfordern eine genaue Kontrolle von Kraft und Zeit, um eine übermäßige Entfernung zu vermeiden, die zu rauen oder verformten Oberflächen führt.

- Verschiedene Markierungsarten (wie Gravur, Ätzen und Glühen) haben beim Entfernungsprozess unterschiedliche Auswirkungen. Gravierte Markierungen sind normalerweise tief und erfordern das Entfernen einer großen Materialfläche; während geglühte Markierungen normalerweise flach und relativ leicht zu entfernen sind. Das Verständnis der Markierungsart kann bei der Auswahl der geeigneten Entfernungstechnologie helfen und unnötige Betriebskomplexität vermeiden.

Oberflächenbeschaffenheit nach dem Entfernen

Die Beschaffenheit der Zieloberfläche ist entscheidend für die Auswahl und Wirksamkeit des Entfernungsverfahrens. Viele Entfernungsverfahren, insbesondere mechanische Verfahren, können die Oberfläche in unterschiedlichem Ausmaß beeinträchtigen.

- Beim Entfernen von Lasermarkierungen von Materialien, die eine extrem hohe Oberflächengüte erfordern (wie perlmuttartige, spiegelähnliche Metalle oder Kunststoffe), ist besondere Sorgfalt erforderlich. Polier- und Schleifverfahren können beispielsweise feine Kratzer oder Beschädigungen hinterlassen, die das Erscheinungsbild des Materials beeinträchtigen. Daher ist es beim Entfernen von Lasermarkierungen wichtig, sicherzustellen, dass die ausgewählte Entfernungsmethode die Oberfläche möglichst wenig beeinträchtigt, und es ist am besten, eine schonendere Technik zu wählen (wie chemische Reinigung, Ultraschallreinigung usw.).

- Wenn beim Entfernen tief eingravierter Markierungen der Vorgang nicht ordnungsgemäß ausgeführt wird, kann dies zu einer unebenen oder unebenen Oberfläche führen. Dies beeinträchtigt nicht nur den Entfernungseffekt, sondern kann sich auch nachteilig auf nachfolgende Bearbeitungen, Sprühvorgänge oder andere Oberflächenbehandlungen auswirken. Daher sollte während des Entfernungsprozesses übermäßiges Schleifen oder Kratzen vermieden werden, um die Glätte der Oberfläche zu erhalten.

- In manchen Fällen kann es notwendig sein, einen Teil der Oberflächenbeschaffenheit zu opfern, um die Markierung zu entfernen. Dies ist normalerweise der Fall, wenn tiefe Gravuren oder hartnäckigere geätzte Markierungen entfernt werden. In diesem Fall ist es notwendig, die Bedeutung der Oberflächenbeschaffenheit für den Endverbrauchseffekt zu bewerten und eine entsprechende Balancestrategie zu wählen.

Umwelt- und Sicherheitsaspekte

Beim Entfernen von Lasermarkierungen dürfen Umwelt- und Sicherheitsfaktoren nicht außer Acht gelassen werden. Verschiedene Entfernungsmethoden können mit schädlichen Chemikalien, Temperaturschwankungen, Lärm usw. verbunden sein und entsprechende Sicherheitsvorschriften müssen eingehalten werden.

- Beim Umgang mit chemischen Lösungs- oder Ätzmitteln müssen Sie für eine gute Belüftung der Umgebung sorgen und entsprechende persönliche Schutzausrüstung (z. B. Handschuhe, Schutzbrille usw.) tragen. Einige Chemikalien können ätzend oder reizend wirken. Bei der Verwendung sollten Sie die Gebrauchsanweisung genau befolgen, um den Kontakt mit Haut oder Augen zu vermeiden.

- Beim mechanischen Schleifen und Polieren können umherfliegende Späne oder Staub entstehen, die zu Schäden an Bedienern oder Geräten führen können. Tragen Sie während des Betriebs Staubmasken und Schutzbrillen und treffen Sie entsprechende Schutzmaßnahmen, um Kratzer oder Augenverletzungen zu vermeiden.

- Bei der Laserablation können aufgrund der hohen Temperaturen Wärmestrahlung oder Funken entstehen. Es müssen Brandschutzmaßnahmen getroffen und eine geeignete Betriebsumgebung sichergestellt werden. Darüber hinaus müssen bei der Verwendung von Lasergeräten die Lasersicherheitsstandards eingehalten werden, um eine direkte Einwirkung des Laserstrahls zu vermeiden.

Beim Entfernen von Lasermarkierungen müssen Sie neben der Auswahl der geeigneten Entfernungsmethode auch viele Faktoren berücksichtigen, z. B. Materialtyp, Markierungstiefe, Oberflächenbeschaffenheit und Sicherheitsschutz während des Betriebs. Jede Entfernungsmethode hat ihre Vor- und Nachteile. Das Verständnis dieser Überlegungen kann bei der Auswahl der besten Entfernungsstrategie helfen, um Entfernungsergebnisse sicherzustellen und gleichzeitig die Materialintegrität und Oberflächenqualität zu maximieren.

Beste Methoden zur Lasermarkierungsentfernung

Um sicherzustellen, dass der Untergrund nicht beschädigt wird und optimale Ergebnisse erzielt werden, ist beim Entfernen von Lasermarkierungen eine umfassende Betrachtung der Methoden, der Ausrüstung und der nachfolgenden Verarbeitung erforderlich. Im Folgenden finden Sie Vorschläge zum effektiven Entfernen von Lasermarkierungen:

Vermeidung von Substratschäden

Das Entfernen von Lasermarkierungen kann zu Schäden am Untergrund führen, insbesondere bei harten Materialien und tiefen Markierungen. Um die Integrität des Untergrunds während des Entfernungsprozesses sicherzustellen, sind hier einige wirksame Vorsichtsmaßnahmen:

- Beim Schleifen, Polieren oder anderen physikalischen Entfernungsverfahren empfiehlt es sich, zunächst mit niedriger Intensität zu testen und die Intensität dann schrittweise zu erhöhen, um nach und nach die am besten geeignete Entfernungsintensität zu finden. Dadurch können übermäßiger Verschleiß oder unebene Oberflächenschäden am Substrat vermieden werden. Vermeiden Sie insbesondere bei empfindlicheren Materialien wie Metallen und Kunststoffen die Verwendung zu grober Schleifwerkzeuge oder zu hohen Drucks.

- Bei weichen Materialien wie Kunststoffen, Gummi oder Folien sind Lösungsmittelreinigungen oder Methoden mit geringer Abrasion in der Regel wirksamer. Geeignete chemische Lösungsmittel (wie lösungsmittelbasierte Reiniger) können ausgewählt werden, um die Lasermarkierung aufzulösen, ohne die Oberfläche des Substrats zu beschädigen. Lösungsmittelreinigungsmethoden haben weniger Auswirkungen auf die Materialoberfläche und sind daher für weiche Materialien besser geeignet.

- Bei der Wahl einer mechanischen Entfernungsmethode können feinkörniges Schleifpapier, weiche Tücher oder Poliermittel mit geringer Abriebfestigkeit verwendet werden, um den Fleck zu entfernen und gleichzeitig die Integrität der Materialoberfläche weitgehend zu erhalten. Dies ist besonders für Materialien geeignet, die eine hohe Oberflächengüte erfordern.

Verwenden Sie die richtige Ausrüstung und treffen Sie Sicherheitsvorkehrungen

Beim Entfernen der Lasermarkierung ist es sehr wichtig, die geeignete Ausrüstung zu verwenden und die notwendigen Sicherheitsvorkehrungen zu treffen, um eine sichere Betriebsumgebung zu gewährleisten und mögliche Schäden am menschlichen Körper und an der Ausrüstung wirksam zu vermeiden.

- Spezialausrüstung wie Laserreinigungsmaschinen, Ultraschallreinigungsgeräte usw. können für eine effiziente und genaue Markierungsentfernung sorgen. Mit Spezialgeräten können Kraft und Temperatur während des Entfernungsprozesses präzise gesteuert werden, um sicherzustellen, dass das Substrat nicht übermäßig beschädigt wird. Spezialgeräte können auch die Entfernungseffizienz verbessern und manuelle Bedienungsfehler reduzieren.

- Bei der Entfernung von Lasermarkierungen sollte geeignete persönliche Schutzausrüstung wie Schutzbrillen, Handschuhe, Masken usw. getragen werden, insbesondere wenn eine mechanische oder chemische Entfernung durchgeführt wird. Während des Laserbetriebs sollte eine Laserschutzbrille getragen werden, um eine direkte Einwirkung des Laserstrahls zu vermeiden. Darüber hinaus sollten bei der chemischen Reinigung chemikalienbeständige Handschuhe und Schutzbrillen getragen werden, um zu verhindern, dass chemische Mittel Haut oder Augen schädigen.

- Bei der Verwendung von Chemikalien (wie Reinigungslösungsmitteln oder Ätzmitteln) muss sichergestellt werden, dass die Betriebsumgebung gut belüftet ist, um die Ansammlung giftiger Gase oder Dämpfe zu vermeiden. Bei der Arbeit in einem geschlossenen Raum sollte ein Absaugsystem oder eine lokale Belüftungseinrichtung verwendet werden, um sicherzustellen, dass während des Reinigungsvorgangs keine Gesundheitsgefährdung für den Bediener besteht.

Oberflächenbehandlung nach dem Entfernen

Nach dem Entfernen der Lasermarkierung können auf der Materialoberfläche geringfügige Schäden oder ein Verlust der Oberflächenbeschaffenheit auftreten. Um das Aussehen und die Funktionalität des Materials wiederherzustellen, ist eine entsprechende Nachbearbeitung erforderlich.

- Nach dem Entfernen der Lasermarkierung können, insbesondere bei Verwendung mechanischer Methoden, feine Kratzer oder Abnutzungsspuren auf der Oberfläche zurückbleiben. Um das Finish und die Schönheit wiederherzustellen, kann die Oberfläche weiter poliert werden. Durch Feinpolieren können diese Markierungen effektiv entfernt und die Oberflächenglätte wiederhergestellt werden, um das Erscheinungsbild zu verbessern.

- Passivierung kann die Korrosionsbeständigkeit und Haltbarkeit von Metalloberflächen effektiv verbessern, was besonders bei Materialien wie Edelstahl wichtig ist. Nach der Entfernung der Markierung kann die Passivierungsbehandlung nicht nur die antioxidative Kapazität der Oberfläche verbessern, sondern auch verhindern, dass die während des Entfernungsprozesses freiliegende Metallschicht durch die äußere Umgebung beeinträchtigt wird, wodurch die Lebensdauer des Materials verlängert wird.

- Bei manchen Materialien kann nach dem Entfernen der Lasermarkierung das Aufbringen einer Schutzschicht oder eines Schutzfilms erwogen werden, um die Verschleißfestigkeit, Korrosionsbeständigkeit usw. der Oberfläche weiter zu verbessern. Insbesondere bei Materialien, die anfällig für Umwelteinflüsse sind (wie Metalle, Kunststoffe usw.), kann die Verwendung einer Schutzbeschichtung Kratzer oder Abnutzung der Oberfläche bei der späteren Verwendung wirksam verhindern und so die Schönheit und Leistung des Materials langfristig erhalten.

Beim Entfernen von Lasermarkierungen ist es wichtig, die richtigen Methoden, Geräte und Techniken auszuwählen. Indem Sie die Stärke der Entfernung schrittweise testen, spezielle Geräte verwenden, Sicherheitsvorkehrungen treffen und die Oberfläche nach der Entfernung behandeln, können Sie sicherstellen, dass die Entfernung effizient ist und den Untergrund nicht beschädigt. Während des Behandlungsprozesses, insbesondere bei Materialien, die eine feine Oberflächenbeschaffenheit erfordern, muss besonders auf die Sorgfalt des Vorgangs geachtet werden, um die Integrität und Funktionalität des Materials zu erhalten.

Zusammenfassen

Das Entfernen von Markierungen mit einem Laser ist ein komplexer Prozess, bei dem die Tiefe der Markierung, die Art des Materials, die erforderliche Oberflächenbeschaffenheit sowie die verwendeten Geräte und Methoden umfassend berücksichtigt werden müssen. Verschiedene Arten von Lasermarkierungen, wie z. B. Gravieren, Aufschäumen, Glühen oder oberflächliches Ätzen, haben großen Einfluss darauf, wie einfach sie zu entfernen sind. Tiefe Markierungen sind im Allgemeinen schwieriger zu entfernen und erfordern präzise mechanische, chemische oder Laserablationsverfahren. Die Härte und Oberflächeneigenschaften des Materials bestimmen ebenfalls die Wahl der Entfernungsmethode. Beispielsweise können für weiche Materialien Lösungsmittel oder Methoden mit geringem Abrieb gewählt werden, während für harte Materialien möglicherweise strengere physikalische oder chemische Entfernungsmethoden erforderlich sind. Die Auswahl der richtigen Entfernungsmethode ist entscheidend, um Entfernungsergebnisse und die Integrität der Materialoberfläche sicherzustellen.

Darüber hinaus sind während des Lasermarkierungsentfernungsprozesses Betriebssicherheit und präzise Steuerung der Geräte gleichermaßen wichtig. Die Verwendung professioneller Reinigungsgeräte, angemessener Sicherheitsschutzmaßnahmen und einer gut belüfteten Umgebung können Betriebsrisiken wirksam reduzieren und die Qualität der Markierung nach der Entfernung sicherstellen. Während des Entfernungsprozesses kann insbesondere bei Materialien mit hohen Oberflächenanforderungen Polieren oder eine andere Oberflächenbehandlung erforderlich sein, um die Glätte und Haltbarkeit des Materials wiederherzustellen. Insgesamt ist es zwar möglich, Markierungen per Laser zu entfernen, aber um die besten Ergebnisse zu erzielen, ist es erforderlich, Methoden, Geräte und Betriebsstrategien sorgfältig auszuwählen und sie flexibel an unterschiedliche Situationen anzupassen, um sicherzustellen, dass der Entfernungsprozess sowohl effizient ist als auch das Material nicht beschädigt.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen