Rost- und Farbentfernung verstehen

Was ist Rost?

Warum ist die Entfernung von Rost und Farbe wichtig?

Strukturelle Integrität

Ästhetischer Reiz

Funktionale Effizienz

Einhaltung der Sicherheitsvorschriften

Langlebigkeit

Traditionelle Methoden zur Rost- und Farbentfernung

Mechanische Methoden

Bei mechanischen Methoden wird Rost oder Farbe physisch durch Schleifkraft entfernt. Zu den gängigen Techniken gehören:

- Sandstrahlen: Dabei werden abrasive Materialien (wie Sand oder Splitt) mit Luft unter hohem Druck auf die Oberfläche gestrahlt, wodurch Rost und Farbe entfernt werden.

- Schleifen und Schaben: Dabei werden Drahtbürsten, Schaber oder Schleifmaschinen verwendet, um Verunreinigungen manuell zu entfernen.

Nachteile:

- Oberflächenschäden: Die abrasive Wirkung dieser Methoden kann das Grundmaterial zerkratzen oder abtragen.

- Gesundheitsrisiken: Bei diesen Prozessen entstehen Staub und Schmutz, die beim Einatmen schädlich sein können.

- Arbeitsintensiv: Das mechanische Entfernen ist zeitaufwändig, insbesondere bei großen Flächen oder komplizierten Teilen.

Chemische Methoden

Beim chemischen Abbeizen werden Lösungsmittel oder Säurelösungen verwendet, um Rost und Farbe aufzulösen. Diese Chemikalien werden auf die Oberfläche aufgetragen und einwirken gelassen, bevor sie abgewischt oder abgewaschen werden.

- Vorteile: Kann in komplexe Geometrien und schwer erreichbare Bereiche eindringen.

Nachteile:

- Auswirkungen auf die Umwelt: Viele chemische Abbeizmittel enthalten giftige Substanzen, die eine Gefahr für die Umwelt darstellen.

- Gesundheitsrisiken: Der Kontakt mit diesen Chemikalien kann Hautreizungen, Atemprobleme und andere gesundheitliche Probleme verursachen.

- Materialverträglichkeit: Einige Chemikalien können mit bestimmten Metallen reagieren und Schäden verursachen.

Thermische Methoden

Bei thermischen Verfahren werden durch Hitzeeinwirkung Rost und Farbe gelöst oder abgebrannt.

- Heißluftpistolen und -brenner: Werden verwendet, um Farbe aufzuweichen, sodass sie sich leichter abkratzen lässt.

- Plasmareinigung: Eine fortschrittlichere Methode, bei der Plasmabögen zum Entfernen von Verunreinigungen verwendet werden.

Nachteile:

- Verformungsgefahr: Länger anhaltende oder übermäßige Hitze kann Metallsubstrate verformen oder schwächen.

- Brandgefahr: Beim Arbeiten mit offenen Flammen oder großer Hitze erhöht sich die Brandgefahr.

- Unvollständige Entfernung: Möglicherweise bleiben Rost- oder Farbreste zurück, die eine weitere Behandlung erfordern.

Laserreinigungstechnologie

Was ist Laserreinigung?

Wie funktioniert die Laserreinigung?

Wichtige Schritte im Laserreinigungsprozess:

- Laserbestrahlung: Ein fokussierter Laserstrahl zielt auf die kontaminierte Oberfläche.

- Verdampfung von Verunreinigungen: Die absorbierte Energie führt zu einer schnellen Erhitzung und Verdampfung von Rost, Farbe oder Rückständen.

- Plasmabildung und Stoßwellen: Hochenergetische Impulse erzeugen eine Plasmafahne und Stoßwellen, die weitere Verunreinigungen lösen.

- Schmutzentfernung: Da die Verunreinigungen verdampfen oder sich lösen, bleibt die gereinigte Oberfläche frei von Verunreinigungen.

- Keine Rückstände: Da keine Schleifmittel oder Chemikalien verwendet werden, hinterlässt der Prozess keinen Sekundärabfall und ist daher ideal für saubere, präzise Anwendungen.

Arten von Laserreinigungssystemen

Gepulste Laser

Eigenschaften:

- Senden Sie in regelmäßigen Abständen kurze, hochintensive Laserenergieimpulse aus und sorgen Sie so für eine präzise Entfernung von Oberflächenverunreinigungen.

Anwendungen:

- Empfindliche Oberflächen, die nur eine minimale Wärmeeinwirkung erfordern (z. B. historische Artefakte, Elektronik).

- In Situationen, in denen eine kontrollierte, präzise Reinigung erforderlich ist.

Vorteile:

- Reduziert das Risiko von Hitzeschäden an empfindlichen Oberflächen.

- Ideal für die feine, detaillierte Reinigung kleiner oder komplexer Bereiche.

Dauerstrichlaser

Eigenschaften:

- Liefert einen gleichmäßigen, ununterbrochenen Laserenergiestrahl, der für schnelle und groß angelegte Reinigungsaufgaben geeignet ist.

Anwendungen:

- Schwere industrielle Anwendungen wie Schiffsbau, Fertigung und Reinigung von Autoteilen.

- Oberflächen mit dicken Rost- oder Farbschichten, deren vollständige Entfernung einen hohen Energieaufwand erfordert.

Vorteile:

- Schnellere Reinigung großer Flächen.

- Geeignet für Umgebungen, in denen Geschwindigkeit Vorrang vor Präzision hat.

Vorteile der Laserreinigung gegenüber herkömmlichen Methoden

Nicht abrasiv und berührungslos

- Im Gegensatz zum Sandstrahlen oder Schleifen kommt es bei der Laserreinigung nicht zu einem Verschleiß oder einer Beschädigung des Grundmaterials.

- Dabei bleiben die ursprüngliche Struktur und das Aussehen des Untergrundes erhalten, was bei empfindlichen oder wertvollen Bauteilen von entscheidender Bedeutung ist.

Umweltfreundlich

- Bei der Laserreinigung sind keine Chemikalien oder Schleifmittel erforderlich, was die Umweltbelastung und die Abfallmenge verringert.

- Es entstehen keine gefährlichen Rückstände und es ist daher eine nachhaltige Option für Branchen, die Umweltschutzbestimmungen einhalten möchten.

Hohe Präzision und Selektivität

- Der Laser kann auf bestimmte Bereiche ausgerichtet werden, während die umliegenden Oberflächen unberührt bleiben.

- Dieses Maß an Präzision ist insbesondere in Anwendungsbereichen wie der Luft- und Raumfahrt oder der Elektronikfertigung von großem Wert.

Höhere Effizienz und Produktivität

- Die Laserreinigung reduziert Ausfallzeiten, indem sie eine schnelle und effektive Reinigung ermöglicht, insbesondere bei komplexen Oberflächen oder Geräten mit komplizierter Geometrie.

- Der Einrichtungsaufwand ist minimal und es werden keine Verbrauchsmaterialien benötigt, was die Effizienz weiter verbessert.

Erhöhte Sicherheit

- Reduziert die Belastung der Arbeiter durch Staub, Chemikalien und Lärm, die bei herkömmlichen Methoden entsteht.

- Unter Einhaltung der entsprechenden Sicherheitsprotokolle bietet die Laserreinigung eine sicherere Arbeitsumgebung.

Vielseitigkeit über Materialien und Branchen hinweg

- Die Laserreinigung eignet sich für verschiedene Substrate, darunter Stahl, Aluminium, Kupfer, Kunststoffe und Verbundwerkstoffe.

- Es findet Anwendung in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, dem Schiffbau und der Restaurierung von kulturellem Erbe.

Geringere Wartungs- und Betriebskosten

- Durch weniger Verbrauchsmaterial und minimalen Geräteverschleiß erfordern Laserreinigungssysteme weniger Wartung.

- Die lange Lebensdauer der Laserquellen trägt im Laufe der Zeit zu geringeren Betriebskosten bei.

So entfernen Sie Rost und Farbe mit der Laserreinigung

Schritt-für-Schritt-Anleitung

Oberflächenbeurteilung

Durch eine ordnungsgemäße Beurteilung wird sichergestellt, dass der Reinigungsprozess für die jeweilige Oberfläche und die jeweiligen Verunreinigungen optimiert ist.

- Identifizieren Sie das Material: Bestimmen Sie, ob das Substrat mit der Laserreinigung kompatibel ist (z. B. Stahl, Aluminium, Kupfer).

- Analysieren Sie die Verunreinigungen: Beurteilen Sie die Dicke und Art des Rosts oder der Farbe, um die geeigneten Lasereinstellungen auszuwählen.

- Oberflächenzustand prüfen: Suchen Sie nach Beschichtungen, Rissen oder anderen Oberflächenmerkmalen, die den Reinigungsvorgang beeinträchtigen könnten.

Auswahl der Ausrüstung

Für eine effektive und sichere Reinigung ist die Wahl der richtigen Ausrüstung von entscheidender Bedeutung.

- Wählen Sie den Lasertyp:

- Gepulste Laser: Für empfindliche Oberflächen, die Präzision erfordern.

- Dauerstrichlaser: Für die Hochleistungsreinigung großer Flächen.

- Berücksichtigen Sie Mobilitätsanforderungen: Entscheiden Sie sich zwischen einer tragbaren Einheit für die Reinigung vor Ort oder einem stationären System für den Einsatz in der Werkstatt.

- Wählen Sie Zubehör: Einige Anwendungen erfordern möglicherweise spezielle Düsen oder Optiken zur Leistungssteigerung.

Parameterkonfiguration

Durch die Feinabstimmung der Lasereinstellungen wird eine wirksame Entfernung von Verunreinigungen gewährleistet, ohne den Untergrund zu beschädigen.

- Stellen Sie die Laserleistung ein: Eine höhere Leistung ist ideal für dicke Rost- oder Farbschichten, eine niedrigere Leistung wird für empfindliche Oberflächen verwendet.

- Passen Sie die Pulsfrequenz und die Scangeschwindigkeit an: Eine höhere Frequenz und Geschwindigkeit verbessern die Abdeckung, erfordern jedoch möglicherweise mehrere Durchgänge.

- Fokussieren Sie den Laserstrahl: Die richtige Fokussierung gewährleistet eine optimale Energieabsorption durch Verunreinigungen und damit eine effiziente Reinigung.

Sicherheitsmaßnahmen

Die Einhaltung von Sicherheitsprotokollen ist zum Schutz der Arbeitnehmer und der Umwelt von entscheidender Bedeutung.

- Persönliche Schutzausrüstung (PSA): Verwenden Sie Laserschutzbrille, Handschuhe und Schutzkleidung.

- Vorbereitung des Bereichs: Errichten Sie Barrieren, um den Zugang zu kontrollieren und zu verhindern, dass unbefugtes Personal dem Laser ausgesetzt wird.

- Schulung: Stellen Sie sicher, dass die Bediener gut in Bezug auf Lasersicherheit und Gerätebedienung geschult sind.

- Belüftung: Installieren Sie Rauchabzugssysteme, um verdampfte Materialien aus dem Arbeitsbereich zu entfernen.

Reinigungsprozess

Die korrekte Durchführung des Prozesses gewährleistet eine gründliche und effiziente Entfernung der Schadstoffe.

- Positionierung des Laserkopfes: Halten oder montieren Sie den Reinigungskopf im richtigen Abstand und Winkel.

- Führen Sie einen Testlauf durch: Beginnen Sie mit einem kleinen Abschnitt, um sicherzustellen, dass die Parameter korrekt sind.

- Scannen Sie die Oberfläche: Bewegen Sie den Laserkopf mit überlappenden Durchgängen gleichmäßig über die Oberfläche, um eine vollständige Abdeckung zu gewährleisten.

- Überwachen Sie den Prozess: Beobachten Sie die Oberfläche kontinuierlich, um eine Beschädigung des Untergrunds oder eine unvollständige Reinigung zu vermeiden.

Verfahren nach der Reinigung

Durch Inspektion und Wartung nach der Reinigung werden Qualitätsergebnisse und eine lange Lebensdauer der Geräte sichergestellt.

- Überprüfen Sie die Oberfläche: Suchen Sie nach verbleibenden Verunreinigungen oder Schäden auf dem Untergrund.

- Schutzbeschichtungen auftragen: Tragen Sie bei Bedarf Beschichtungen auf, um eine erneute Oxidation oder Korrosion zu verhindern.

- Aufräumen: Entfernen Sie Staub und Schmutz und stellen Sie sicher, dass der Arbeitsplatz sauber ist.

- Ergebnisse dokumentieren: Notieren Sie die Einstellungen und Ergebnisse zur zukünftigen Bezugnahme.

Tipps für optimale Ergebnisse

Mehrere Durchgänge

- Bei dicken Rost- oder Farbschichten können mehrere Reinigungsdurchgänge notwendig sein.

- Passen Sie die Parameter zwischen den Durchgängen an, um die Reinigungseffizienz zu verbessern.

Abkühlintervalle

- Warten Sie zwischen den Durchgängen, bis das Substrat abgekühlt ist, um einen Hitzestau zu verhindern und eine Beschädigung der Oberfläche zu vermeiden.

Parameteroptimierung

- Um optimale Ergebnisse zu erzielen, überwachen und optimieren Sie Laserleistung, Scangeschwindigkeit und Pulsfrequenz kontinuierlich.

- Führen Sie Testläufe durch, um die Parameter vor einer umfassenden Reinigung anzupassen.

Wartung

- Reinigen und überprüfen Sie Optik, Kabel und Laserkopf regelmäßig, um eine optimale Leistung aufrechtzuerhalten.

- Überprüfen Sie das Kühlsystem, um eine Überhitzung bei längerem Betrieb zu vermeiden.

Dokumentation

- Führen Sie detaillierte Aufzeichnungen über die Lasereinstellungen, Ergebnisse und sämtliche während des Reinigungsvorgangs vorgenommenen Anpassungen.

- Verwenden Sie diese Aufzeichnungen, um Verfahren zu verfeinern und die Effizienz für zukünftige Aufgaben zu verbessern.

Anwendungen der Laserreinigung

Automobilindustrie

- Restaurierung: Im Bereich der Automobilrestauration ist das Entfernen von Rost und alter Farbe von Oldtimern und Oldtimern entscheidend, um deren strukturelle Integrität und Aussehen zu bewahren. Die Laserreinigung bietet eine schonende und dennoch effektive Lösung zum Entfernen von Verunreinigungen, ohne das darunterliegende Metall zu beschädigen, und ermöglicht eine präzise Reinigung empfindlicher Komponenten wie Fahrgestelle, Rahmen und Karosserieteile.

- Fertigung: Laserreinigung wird in der Automobilherstellung zunehmend eingesetzt, um Teile für das Beschichten, Kleben oder Schweißen vorzubereiten. Durch das Entfernen von Oxiden, Fett oder Rückständen von Motorteilen, Bremskomponenten und anderen kritischen Systemen verbessert die Laserreinigung die Produktqualität und gewährleistet die ordnungsgemäße Haftung von Schutzbeschichtungen.

- Wartung: Für die laufende Wartung ist die Laserreinigung eine effiziente Lösung zum Entfernen von Rost, Korrosion und Ablagerungen an Automobilkomponenten wie Auspuffanlagen, Motorblöcken und Aufhängungsteilen. Die Präzision der Laserreinigung ermöglicht eine gezielte Entfernung und trägt so dazu bei, die Lebensdauer von Automobilkomponenten zu verlängern und Ausfallzeiten zu minimieren.

Luft-und Raumfahrtindustrie

- Komponentenreinigung: In der Luft- und Raumfahrtindustrie müssen Komponenten wie Turbinenschaufeln, Fahrwerke und Strukturteile vor der Wartung oder Inspektion sorgfältig gereinigt werden. Die Laserreinigung eignet sich ideal zum Entfernen von Oberflächenverunreinigungen wie Rost, Kohlenstoffablagerungen und Oxidation von kritischen Luft- und Raumfahrtkomponenten und stellt sicher, dass diese strenge Sicherheits- und Leistungsstandards erfüllen.

- Oberflächenvorbereitung: Bevor Komponenten beschichtet, geschweißt oder verklebt werden, werden mittels Laserreinigung Verunreinigungen entfernt, die die Integrität dieser Prozesse beeinträchtigen könnten. Mit dieser Methode wird sichergestellt, dass Oberflächen gründlich gereinigt und für die weitere Behandlung vorbereitet werden, wodurch die Qualität und Haltbarkeit von Luft- und Raumfahrtkomponenten verbessert wird.

- Entgraten: In der Präzisionsfertigung in der Luft- und Raumfahrt wird die Laserreinigung häufig eingesetzt, um scharfe Kanten, Grate oder Rückstände von Bearbeitungsprozessen zu entfernen. Die berührungslose Laserreinigung verhindert Oberflächenschäden und stellt sicher, dass die Komponenten die in der Luft- und Raumfahrtindustrie geforderten hohen Toleranzen einhalten.

Schiffbau und Marineindustrie

- Rumpfreinigung: Im Laufe der Zeit sammeln sich Rost und Biofouling an Schiffsrümpfen an, was zu erhöhtem Widerstand und höherem Kraftstoffverbrauch führt. Die Laserreinigung ist eine effiziente, nicht abrasive Methode zum Entfernen dieser Verunreinigungen und stellt die Rumpfoberfläche wieder her, ohne das Metall oder die Beschichtungen zu beschädigen. Diese Methode ist besonders in Werften nützlich, wo Umweltvorschriften umweltfreundliche Reinigungslösungen vorschreiben.

- Komponentenwartung: Die Laserreinigung wird zur Wartung von Ventilen, Rohren und mechanischen Teilen eingesetzt, die rauen Meeresumgebungen ausgesetzt sind. Durch das Entfernen von Korrosion, Salzablagerungen und alter Farbe trägt die Laserreinigung dazu bei, die Lebensdauer von Schiffskomponenten zu verlängern und sicherzustellen, dass Schiffe und andere Wasserfahrzeuge mit Höchstleistung arbeiten.

- Korrosionsschutz: Regelmäßige Laserreinigung von Schiffsstrukturen und -ausrüstung verhindert die Ausbreitung von Korrosion, was für die Aufrechterhaltung der Sicherheit und Funktionalität von Schiffen, Offshore-Plattformen und Dockanlagen von entscheidender Bedeutung ist. Die Laserreinigung bietet eine präzise und kontrollierte Möglichkeit, Metalloberflächen zu reinigen und ermöglicht das Auftragen von Schutzbeschichtungen, die vor zukünftiger Korrosion schützen.

Fertigungs- und Schwerindustrie

- Werkzeug- und Formenreinigung: Im Fertigungssektor sammeln sich an Werkzeugen und Formen Rost, Fett und Verunreinigungen an, die die Qualität der Produktion beeinträchtigen können. Die Laserreinigung bietet eine effiziente Möglichkeit, diese Oberflächen zu reinigen, ohne Verschleiß oder Verformungen zu verursachen. So wird sichergestellt, dass die Fertigungsprozesse reibungslos ablaufen und die Endprodukte hohe Qualitätsstandards erfüllen.

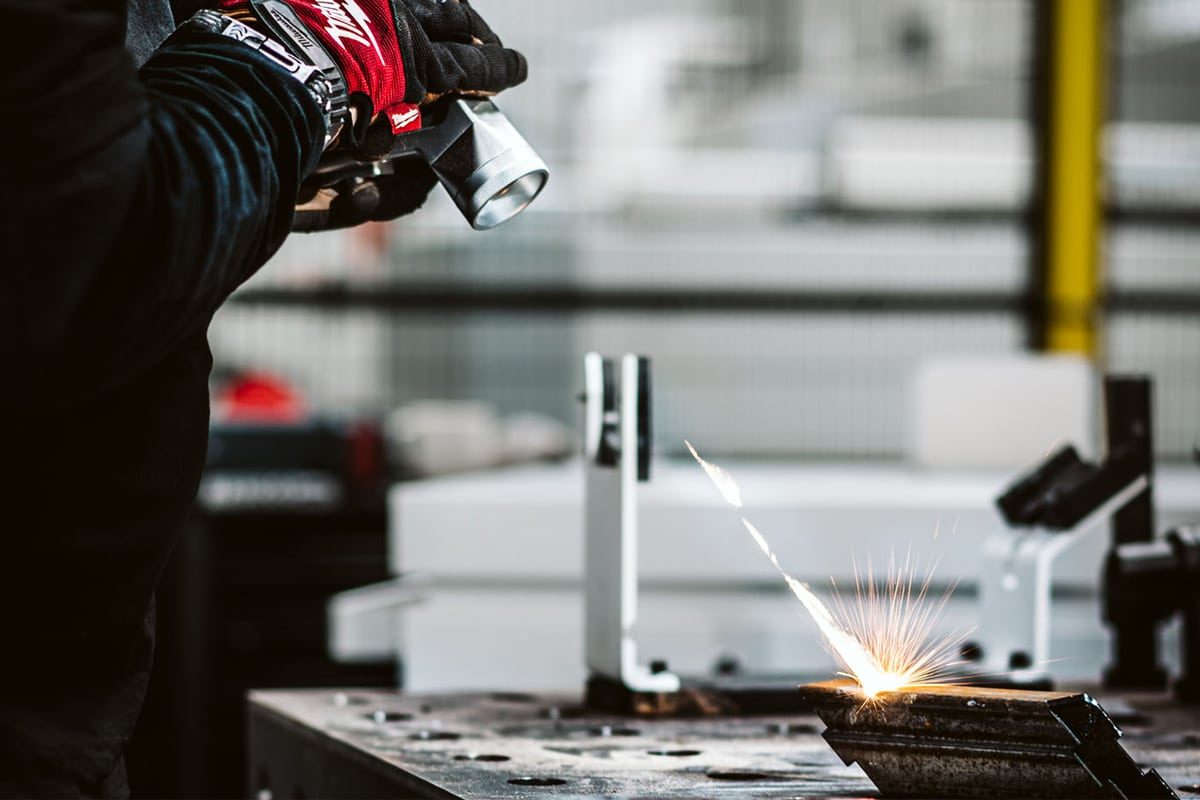

- Schweißvorbereitung: Vor dem Schweißen werden Verunreinigungen wie Oxide, Rost oder alte Beschichtungen durch Laserreinigung von Metalloberflächen entfernt, um starke, zuverlässige Schweißnähte sicherzustellen. Die Präzision der Laserreinigung ermöglicht eine selektive Entfernung in Bereichen, die geschweißt werden müssen, wodurch die Integrität und Qualität der Schweißverbindungen verbessert wird.

- Oberflächenstrukturierung: Mit der Laserreinigung können auch spezielle Oberflächenstrukturen oder -veredelungen bei Metallkomponenten erzeugt werden. Durch sorgfältige Steuerung der Intensität und Fokussierung des Lasers können Hersteller die gewünschten Oberflächeneigenschaften erzielen, die die Leistung oder Ästhetik ihrer Produkte verbessern können.

Kulturerbe und Kunstrestaurierung

- Konservierung von Artefakten: Wenn es um die Konservierung historischer Artefakte geht, können herkömmliche Reinigungsmethoden irreversible Schäden verursachen. Die Laserreinigung hingegen bietet eine schonende, kontrollierte Methode zum Entfernen von Korrosion, Schmutz und Schadstoffen von Artefakten aus Metall, Stein oder Holz. Dieser nicht-invasive Prozess bewahrt die Integrität empfindlicher Oberflächen und reinigt sie gleichzeitig effektiv.

- Empfindliche Materialien: Für Gegenstände aus empfindlichen Materialien wie antiken Metallen, Textilien oder zerbrechlichen Kunstwerken ist die Laserreinigung ideal, da sie gezielt Verunreinigungen entfernt, ohne die ursprüngliche Struktur zu beschädigen. Dies ist besonders nützlich bei der Restaurierung von Skulpturen, Denkmälern und Museumsstücken, bei denen die Konservierung oberste Priorität hat.

Elektronikindustrie

- Leiterplattenreinigung: In der Elektronikindustrie wird die Laserreinigung eingesetzt, um Oxide, Lötrückstände und Verunreinigungen von Leiterplatten und anderen elektronischen Bauteilen zu entfernen. Die Präzision und berührungslose Natur der Laserreinigung macht sie perfekt für die Reinigung empfindlicher elektronischer Geräte, ohne die Gefahr einer Beschädigung der Schaltkreise.

- Präzisionsreinigung: Die Laserreinigung wird auch für hochpräzise Reinigungsaufgaben bei der Herstellung von elektronischen Geräten, Halbleitern und anderen Mikrokomponenten eingesetzt. Die Fähigkeit, gezielt Bereiche zu reinigen, ohne benachbarte Teile zu beeinträchtigen, macht sie zu einem unverzichtbaren Werkzeug in der Elektronikproduktion, wo Präzision entscheidend ist.

Auswahl der richtigen Laserreinigungsmaschine

Leistungsanforderungen

Die Leistung einer Laserreinigungsmaschine hat direkte Auswirkungen auf ihre Fähigkeit, Verunreinigungen zu entfernen und auf die Geschwindigkeit des Reinigungsvorgangs. Maschinen mit höherer Leistung eignen sich für anspruchsvolle Aufgaben, während Modelle mit geringerer Leistung ideal für empfindliche Anwendungen sind.

- Laser mit geringer Leistung (100 W – 300 W):

- Am besten für leichten Rost oder dünne Farbschichten.

- Geeignet für empfindliche Oberflächen, einschließlich Elektronik und historische Artefakte.

- Laser mittlerer Leistung (500 W – 1000 W):

- Bietet ein Gleichgewicht aus Präzision und Geschwindigkeit.

- Ideal für die Fahrzeugwartung, Luft- und Raumfahrtkomponenten und allgemeine Fertigungsanwendungen.

- Hochleistungslaser (1500 W und mehr):

- Geeignet für die Entfernung von starkem Rost und schwerer Lackschicht in Branchen wie dem Schiffsbau und der Fertigungsindustrie.

- Am besten für groß angelegte oder hochvolumige Anwendungen geeignet, die eine schnelle Bearbeitungszeit erfordern.

Materialkompatibilität

Verschiedene Materialien reagieren unterschiedlich auf die Laserreinigung. Daher ist es wichtig, ein Gerät auszuwählen, das mit Ihren Zieloberflächen kompatibel ist.

- Metalle: Stahl, Aluminium, Kupfer, Messing und Titan können alle mithilfe der Lasertechnologie effektiv gereinigt werden.

- Nichtmetalle: Einige Kunststoffe, Verbundwerkstoffe und Beschichtungen können mit der richtigen Laserkonfiguration gereinigt werden.

- Oberflächenempfindlichkeit: Für empfindliche Oberflächen wie dünne Metalle oder historische Artefakte sind gepulste Laser aufgrund ihrer präzisen Steuerung und minimalen thermischen Wirkung besser geeignet.

Oberflächengeometrie

Die Form und Komplexität der zu reinigenden Oberfläche beeinflussen die Art der benötigten Laserreinigungsmaschine.

- Flache Oberflächen: Große flache Flächen wie Bleche oder Schiffsrümpfe profitieren von der schnellen Reinigung durch Hochleistungs-Dauerstrichlaser.

- Komplexe oder komplizierte Formen: Gepulste Laser sind ideal für komplizierte Designs, Ecken oder kleine Komponenten, die eine präzise Reinigung erfordern.

- Schwer erreichbare Bereiche: Laserreinigungssysteme mit verstellbaren Düsen und Handoptionen bieten mehr Flexibilität bei unregelmäßigen Geometrien und unzugänglichen Bereichen.

Mobilität

Insbesondere bei Reinigungsaufgaben vor Ort oder der Arbeit mit großen Geräten ist Mobilität ein entscheidender Aspekt.

- Tragbare Laserreinigungsgeräte:

- Leicht und einfach zu bewegen.

- Ideal für die Arbeit im Feld, Autoreparaturen oder Wartungsarbeiten an abgelegenen Standorten.

- Stationäre Laserreinigungssysteme:

- Geeignet für Werkstätten oder Produktionslinien.

- Bietet mehr Leistung und größere Arbeitsbereiche für Anwendungen mit hohem Volumen.

- Hybridlösungen: Einige Maschinen bieten sowohl stationäre als auch tragbare Konfigurationen, um maximale Flexibilität zu bieten.

Budget und Betriebskosten

Laserreinigungsmaschinen stellen eine erhebliche Investition dar. Daher ist es wichtig, sowohl die Anschaffungskosten als auch die langfristigen Einsparungen zu berücksichtigen.

- Anfangsinvestition: Systeme mit höherer Leistung haben möglicherweise einen höheren Anschaffungspreis, bieten jedoch schnellere Reinigungsgeschwindigkeiten und senken so die Arbeitskosten.

- Betriebskosten: Die Betriebskosten bei der Laserreinigung sind gering, da weder Chemikalien noch Schleifmittel erforderlich sind. Der routinemäßige Wartungsaufwand ist im Vergleich zu herkömmlichen Reinigungsmethoden minimal.

- Effizienz und ROI: Schnellere Reinigung und minimale Ausfallzeiten führen zu langfristigen Einsparungen. Berechnen Sie den Return on Investment (ROI), um die Kosteneffizienz der Maschine über ihre gesamte Lebensdauer zu bestimmen.

Einhaltung gesetzlicher Vorschriften

Die Laserreinigungstechnologie muss branchenspezifische Sicherheits- und Umweltstandards erfüllen, um einen sicheren und verantwortungsvollen Betrieb zu gewährleisten.

- Lasersicherheitsstandards: Stellen Sie sicher, dass die Maschine internationalen Sicherheitsvorschriften wie IEC 60825-1 entspricht. Die Bediener sollten eine entsprechende Schulung erhalten und persönliche Schutzausrüstung (PSA) verwenden, um Unfälle zu vermeiden.

- Umweltschutzbestimmungen: Bei der Laserreinigung entstehen keine gefährlichen Abfälle oder Emissionen, sodass sie umweltfreundlich ist. Maschinen mit geeigneten Rauchabzugssystemen tragen dazu bei, die Luftqualität in Übereinstimmung mit den Umweltstandards aufrechtzuerhalten.

- Branchenspezifische Richtlinien: Einige Branchen, wie die Luft- und Raumfahrt und die Medizintechnik, haben strenge Anforderungen an Reinigungsprozesse. Stellen Sie sicher, dass die ausgewählte Lasermaschine diese Standards zur Einhaltung der Vorschriften erfüllt.

Sicherheitsaspekte

Lasersicherheit

Laserreinigungsmaschinen verwenden Hochleistungslaser, die bei unsachgemäßer Handhabung Risiken bergen können. Es ist wichtig, die Lasersicherheitsmaßnahmen zu verstehen, um Bediener und Umstehende zu schützen.

- Laserklassifizierung: Die meisten industriellen Laserreinigungssysteme werden als Laser der Klasse 4 eingestuft, was die höchste Risikokategorie darstellt. Direkte oder reflektierte Einwirkung des Laserstrahls kann zu schweren Schäden an Haut und Augen führen.

- Persönliche Schutzausrüstung (PSA): Bediener müssen Laserschutzbrillen tragen, die für die jeweilige Wellenlänge des verwendeten Lasers geeignet sind. Außerdem sollte Schutzkleidung getragen werden, um sich vor versehentlicher Einwirkung des Laserstrahls zu schützen. PSA hilft, Verbrennungen, Augenverletzungen und andere laserbedingte Unfälle zu verhindern.

- Laserstrahlkontrolle: Stellen Sie immer sicher, dass das Laserreinigungssystem mit Sicherheitsfunktionen wie Strahlummantelungen oder Barrieren ausgestattet ist, um eine versehentliche Exposition zu verhindern. Die richtige Laserausrichtung und -fokussierung sind wichtig, um unbeabsichtigte Reflexionen zu minimieren, die ein Risiko darstellen könnten.

- Schulung und Zertifizierung: Nur geschultes Personal sollte Laserreinigungsgeräte bedienen. Die Bediener müssen mit den Sicherheitsprotokollen für Laser vertraut sein, einschließlich der Notabschaltungsverfahren und der ordnungsgemäßen Verwendung von Schutzausrüstung.

Umweltsicherheit

Die Laserreinigung ist im Vergleich zum chemischen Entfernen von Farbe oder zum Sandstrahlen ein umweltfreundlicher Prozess, dennoch müssen Umweltfaktoren berücksichtigt werden.

- Rauchabzugssysteme: Bei der Laserreinigung werden Verunreinigungen wie Rost, Farbpartikel und verdampftes Material in die Luft freigesetzt. Ein geeignetes Rauchabzugssystem ist unerlässlich, um diese Partikel zu entfernen und eine saubere Luftqualität am Arbeitsplatz sicherzustellen. Dies schützt nicht nur die Arbeiter, sondern trägt auch zur Einhaltung der Umweltschutzbestimmungen bei.

- Abfallmanagement: Im Gegensatz zur chemischen Reinigung entstehen bei der Laserreinigung keine gefährlichen flüssigen Abfälle. Der während des Prozesses entstehende Feinstaub und die Partikel müssen jedoch ordnungsgemäß gesammelt und gemäß den örtlichen Vorschriften entsorgt werden, um eine Kontamination zu verhindern.

- Energieeffizienz: Laserreinigungsmaschinen sind energieeffizient, aber es ist wichtig, sicherzustellen, dass die Geräte optimal laufen, um den Energieverbrauch zu minimieren. Regelmäßige Wartung trägt dazu bei, dass die Maschinen effizient arbeiten und reduziert die Umweltbelastung.

Betriebssicherheit

Zur Betriebssicherheit gehört die Schaffung einer sicheren Arbeitsumgebung und die Festlegung von Protokollen, die Unfälle verhindern und einen reibungslosen Betrieb gewährleisten.

- Kontrollierter Zugang zum Laserbereich: Der Arbeitsbereich der Laserreinigung sollte ein kontrollierter Bereich sein, zu dem nur autorisiertes Personal Zugang hat. Es sollten deutliche Hinweisschilder angebracht werden, die vor der Anwesenheit von Hochleistungslasern warnen. Dies verringert das Risiko einer versehentlichen Exposition umstehender Personen.

- Not-Aus-Systeme: Alle Laserreinigungsmaschinen sollten mit leicht zugänglichen Not-Aus-Schaltern ausgestattet sein. Im Falle einer Gerätestörung oder unerwarteter Belastung müssen die Bediener das System schnell ausschalten können, um Verletzungen oder Schäden zu vermeiden.

- Überwachung und Wartung: Eine regelmäßige Überwachung der Laserreinigungsgeräte ist notwendig, um sicherzustellen, dass alle Sicherheitssysteme ordnungsgemäß funktionieren. Regelmäßige Inspektionen sollten durchgeführt werden, um auf Verschleiß an Schutzabdeckungen, Kabeln oder Optiken zu achten. Dies hilft, Ausfälle oder Laserstörungen zu vermeiden, die die Arbeiter gefährden könnten.

- Betriebsprotokolle: Die Festlegung klarer Betriebsverfahren ist der Schlüssel zur Aufrechterhaltung der Sicherheit. Die Bediener sollten verpflichtet sein, Standardarbeitsanweisungen (SOPs) zum Starten, Bedienen und Herunterfahren der Maschine zu befolgen. Dazu gehören Vorprüfungen, um sicherzustellen, dass alle Sicherheitsfunktionen aktiv sind, und Nachreinigungsprotokolle, um eine ordnungsgemäße Lagerung und Pflege der Geräte sicherzustellen.

Wartung und Pflege der Laserreinigungsmaschine

Regelmäßige Wartungsaufgaben

Optik reinigen

Überprüfen der Laserkabel und -anschlüsse

Überwachung des Kühlsystems

Laserkalibrierung

Schmierung beweglicher Teile

Geplante Wartung

Professionelle Inspektionen

Komponentenaustausch

Software-Updates

Fehlerbehebung bei allgemeinen Problemen

Inkonsistente Reinigungsergebnisse

- Ursache: Mögliche Ursachen: Verschmutzung der Optik, Fehlausrichtung des Laserstrahls oder falsche Parametereinstellungen.

- Lösung: Reinigen Sie zunächst die Optik und überprüfen Sie die Laserkalibrierung, um sicherzustellen, dass der Strahl richtig fokussiert ist. Überprüfen Sie die Reinigungsparameter, einschließlich Leistungsstufe, Impulsfrequenz und Scangeschwindigkeit, um sicherzustellen, dass sie für das zu entfernende Material und die zu entfernenden Verunreinigungen richtig eingestellt sind.

Schwankungen der Laserleistung

- Ursache: Leistungsschwankungen können durch eine fehlerhafte Stromversorgung, verschmutzte Optik oder eine überhitzte Laserquelle aufgrund eines Kühlsystemfehlers verursacht werden.

- Lösung: Überprüfen Sie die Stromversorgung und die Anschlüsse auf lose oder beschädigte Komponenten. Reinigen Sie die Optik, um eine optimale Laserübertragung zu gewährleisten. Überprüfen Sie das Kühlsystem auf ordnungsgemäße Funktion und stellen Sie sicher, dass es die richtige Temperatur aufrechterhält.

Überhitzungsprobleme

- Ursache: Eine Überhitzung kann auftreten, wenn das Kühlsystem nicht richtig funktioniert oder der Luftstrom blockiert ist.

- Lösung: Überprüfen Sie das Kühlsystem, einschließlich Kühlmittelstand und Entlüftungsöffnungen, und stellen Sie sicher, dass sie ordnungsgemäß funktionieren. Reinigen oder ersetzen Sie bei Bedarf die Luftfilter und stellen Sie sicher, dass rund um die Maschine ausreichend belüftet wird.

Maschine startet nicht

- Ursache: Dies kann auf ein elektrisches Problem zurückzuführen sein, beispielsweise einen ausgelösten Schutzschalter oder ein Problem mit der Stromversorgung.

- Lösung: Überprüfen Sie alle elektrischen Anschlüsse und die Stromversorgung. Setzen Sie den Leistungsschalter bei Bedarf zurück. Wenn das Problem weiterhin besteht, wenden Sie sich zur weiteren Diagnose an einen professionellen Techniker.

Unerwartete Abschaltungen

- Ursache: Eine plötzliche Abschaltung kann durch Überhitzung, einen Spannungsstoß oder eine Fehlfunktion im Lasersteuerungssystem ausgelöst werden.

- Lösung: Überprüfen Sie das Kühlsystem auf Blockaden oder Ausfälle und stellen Sie sicher, dass die Maschine ausreichend belüftet ist. Überprüfen Sie, ob elektrische Probleme vorliegen, z. B. Spannungsspitzen, und starten Sie die Maschine neu. Wenn das Problem weiterhin besteht, wenden Sie sich an einen Servicetechniker.

Zusammenfassung

Holen Sie sich Laserreinigungslösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.