So erzielen Sie einen hohen Kontrast bei der Lasermarkierung

Als effiziente und präzise Markierungsmethode wird die Lasermarkierung in vielen Branchen häufig eingesetzt, insbesondere in der Elektronikfertigung, bei medizinischen Geräten, Automobilteilen, in der Luft- und Raumfahrt, bei Schmuck, Verpackungen und anderen Bereichen. Von Produktseriennummern, QR-Codes, Markenlogos bis hin zu komplexen Grafiken kann die Lasermarkierungstechnologie eine Vielzahl von Materialien dauerhaft markieren. Diese Technologie ist mit ihrer berührungslosen, hohen Geschwindigkeit, niedrigen Kosten und hohen Präzision zu einem unverzichtbaren Bestandteil der modernen Fertigungsindustrie geworden. Der Kontrast ist ein Schlüsselfaktor, der die Qualität der Lasermarkierung beeinflusst. Ein hoher Kontrast verbessert nicht nur die Lesbarkeit der Markierung, sondern wirkt sich auch direkt auf die visuelle Wirkung des Produkts und der Marke aus. Ob automatisches Lesen von Barcodes, Klarheit von Markenlogos oder komplexe industrielle Markierungen – ein guter Kontrast ist für die Qualität der Markierung unerlässlich. Wie also erreicht man einen hohen Kontrast bei der Lasermarkierung? In diesem Artikel werden die relevanten Technologien und Best Practices im Detail untersucht, damit Sie in verschiedenen Anwendungsszenarien hervorragende Lasermarkierungseffekte erzielen können.

Inhaltsverzeichnis

Erfahren Sie mehr über die Lasermarkierungstechnologie

Die Lasermarkierungstechnologie wird in der Industrie aufgrund ihrer berührungslosen, hochpräzisen und vielfältigen Markierungsmethoden häufig eingesetzt. Je nach Markierungsmaterial und Markierungsanforderungen kann die Lasermarkierung auf verschiedene Arten erfolgen, darunter Gravur, Glühen, Aufschäumen, Ablation und Kohlenstoffmigration. Jede Technologie verfügt über unterschiedliche Funktionsprinzipien und Markierungseffekte, die für unterschiedliche Anwendungsszenarien geeignet sind. Im Folgenden werden wir jede Markierungstechnologie ausführlich untersuchen, um Ihnen zu helfen, ihre Vorteile und Anwendungsbereiche zu verstehen.

Gravur

Beim Gravieren wird die Oberflächenschicht eines Materials mithilfe von Hochenergielasern abgetragen, um eine Markierung zu erzeugen. Durch die hohe Temperatur des Lasers verdampft oder schmilzt das Material und hinterlässt eine bleibende, vertiefte Markierung. Diese Technik wird häufig verwendet, um Materialien tief oder dauerhaft zu markieren und eignet sich für Anwendungen, bei denen eine lange Haltbarkeit und Verschleißfestigkeit erforderlich sind.

- Anwendbare Materialien: Metall, Kunststoff, Keramik, Holz usw.

- Vorteile: Die Gravurtiefe ist steuerbar, die Markierung ist sehr verschleißfest und es eignet sich für Teile, die in rauen Umgebungen arbeiten, wie z. B. Autoteile und Werkzeuge.

- Anwendungsbranchen: Automobilbau, elektronische Geräte, Metallverarbeitung, Schmuck, Werkzeugidentifikation usw.

Die Gravurtechnologie eignet sich besonders zum Markieren von harten Materialien wie Edelstahl und Aluminiumlegierungen. Sie kann dauerhafte und klare Markierungen erzeugen und stellt sicher, dass die Markierungen auch unter rauen Bedingungen noch lesbar sind.

Glühen

Die Glühtechnologie wird hauptsächlich für Metallmaterialien verwendet. Der Laser erhitzt die Oberfläche des Materials und verursacht eine Oxidationsreaktion auf der Oberfläche, wodurch Markierungen unterschiedlicher Farben entstehen. Da die Oberflächenschicht des Materials nur die Farbe ändert, ohne Material zu entfernen, eignet sich die glatte Oberfläche der Glühmarkierung für Anwendungen, die hohe Anforderungen an die Materialoberfläche stellen.

- Verwendbare Materialien: Edelstahl, Titanlegierung, Chrom und andere Metallmaterialien.

- Vorteile: keine mechanische Beschädigung der Materialoberfläche, glatte Oberfläche, geeignet für medizinische Geräte und stark beanspruchte Teile.

- Anwendungsbranchen: medizinische Geräte, chirurgische Instrumente, Teile für die Luft- und Raumfahrt usw.

Der große Vorteil der Anlassmarkierungstechnologie liegt in ihrer Fähigkeit, kontrastreiche Markierungen zu erzeugen und gleichzeitig die Integrität der Materialoberfläche zu bewahren. Daher ist sie die erste Wahl für Branchen mit hohen Anforderungen an die Materialleistung.

Schäumen

Die Schaumtechnologie wird häufig zur Kunststoffmarkierung verwendet. Der Laser erhitzt die Oberfläche des Materials, wodurch es lokal verdampft und winzige Bläschen bildet. Diese Bläschen verändern die Reflexionseigenschaften des Materials und erzeugen einen sichtbaren Farbunterschied. Durch das Schaumverfahren wird die Oberfläche des Materials normalerweise leicht erhaben, wodurch die Markierung einen dreidimensionalen Effekt erhält.

- Verwendbare Materialien: nichtmetallische Materialien wie Kunststoff und Gummi.

- Vorteile: Die Schaummarkierung ist klar und kontrastreich, besonders geeignet für dunkle Kunststoffmaterialien.

- Anwendungsbranchen: elektronische Komponenten, Kunststoffprodukte, Verpackung von Konsumgütern usw.

Durch die Schaummarkierung kann eine deutliche Markierung erzielt werden, ohne die Gesamtstruktur des Kunststoffs zu verändern. Sie wird häufig in den Bereichen elektronische Produkte, Verpackungsmaterialien und Konsumgüter verwendet.

Ablation

Bei der Ablationstechnologie werden Hochenergielaser verwendet, um Beschichtungen oder Filme präzise von der Oberfläche von Materialien zu entfernen. Im Gegensatz zur Gravur wird bei der Ablation nur die Oberflächenschicht entfernt, ohne das darunterliegende Material zu beeinträchtigen. Diese Technologie wird häufig zum hochpräzisen Markieren beschichteter Materialien verwendet, indem die Oberflächenbeschichtung entfernt wird, um das darunterliegende Material freizulegen und so einen Kontrast zu erzeugen.

- Verwendbare Materialien: beschichtete Metalle, Kunststoffe, Glas usw.

- Vorteile: Hochpräzise Markierung, geeignet für Anwendungen mit hohen Anforderungen an die Optik und feiner Markierung.

- Anwendungsbranchen: elektronische Komponenten, Gehäuse von Haushaltsgeräten, Instrumente usw.

Die Ablationsmarkierung eignet sich für mehrschichtige Materialien, insbesondere bei Anwendungen, bei denen das darunterliegende Material sichtbar werden muss, wie etwa bei Gehäusen elektronischer Produkte, Automobilkomponenten und der Markierung von Präzisionsinstrumenten.

Kohlenstoffmigration

Kohlenstoffmigration verändert den Kohlenstoffgehalt eines Materials durch Laser, wodurch die Oberfläche des Materials ihre Farbe ändert und eine dauerhafte Markierung entsteht. Kohlenstoffmigration wird hauptsächlich bei Metallmaterialien verwendet, insbesondere bei solchen, die Kohlenstoff enthalten. Dabei wird die Laserenergie präzise gesteuert, um das Kohlenstoffelement im Material neu zu verteilen oder zu sublimieren, wodurch eine Farbänderung entsteht.

- Verwendbare Materialien: Kohlenstoffstahl, Edelstahl, Titan und andere kohlenstoffhaltige Metallmaterialien.

- Vorteile: Es können extrem hohe Kontraste erzielt werden, ohne die Oberfläche zu beschädigen und es eignet sich besonders für Produkte mit hohen Anforderungen an die Optik.

- Anwendungsbranchen: Medizinprodukte, Schmuck, Konsumgüter usw.

Die Kohlenstoffmigrationsmarkierungstechnologie wird häufig zum Markieren von Edelstahl und Titanlegierungen, beispielsweise bei chirurgischen Instrumenten und Luxusgütern, verwendet, da sie die Oberfläche des Materials nicht beschädigt.

Verschiedene Lasermarkierungstechnologien bieten eine breite Palette von Optionen für unterschiedliche Anwendungen. Die Gravurtechnologie sorgt für tiefe und dauerhafte Markierungen, die Glühtechnologie sorgt für eine glatte Metalloberfläche und ermöglicht gleichzeitig Farbänderungen; das Aufschäumen eignet sich für Kunststoffmaterialien, die Ablation eignet sich gut für die Verarbeitung beschichteter Materialien und die Kohlenstoffmigration kann beispiellose Ergebnisse für kontrastreiche Metallmarkierungen liefern. Je nach Materialart und Markierungsanforderungen kann die Wahl der geeigneten Markierungsmethode die Qualität und Lesbarkeit von Produktmarkierungen erheblich verbessern. In der industriellen Produktion ist es entscheidend, diese Technologien zu verstehen und Entscheidungen basierend auf bestimmten Anwendungsszenarien zu treffen.

Kontrast bei der Lasermarkierung verstehen

Beim Lasermarkierungsprozess ist der Kontrast einer der wichtigen Faktoren, die die Qualität der Markierung bestimmen. Kontrastreiche Markierungen erleichtern das Erkennen und Lesen von Informationen, insbesondere bei industriellen Anwendungen, bei denen die Qualität des Kontrasts die Produktionseffizienz und die Produktleistung direkt beeinflusst. Im Folgenden werden die Definition des Kontrasts bei der Lasermarkierung und seine Bedeutung in verschiedenen Branchen ausführlich beschrieben.

Definition von Kontrast

Beim Lasermarkieren bezeichnet Kontrast den Hell-Dunkel-Unterschied zwischen dem markierten Teil und dem umgebenden unmarkierten Bereich. Insbesondere bilden die Farbe, Helligkeit oder Reflektivität des markierten Bereichs einen scharfen Kontrast zum unmarkierten Bereich, wodurch ein klarer visueller Effekt entsteht. Je höher der Kontrast, desto klarer die Markierung, was für das Lesen oder Scannen der markierten Informationen entscheidend ist.

Die Kontrasterzeugung hängt im Wesentlichen von folgenden Aspekten ab:

- Eigenschaften der Materialoberfläche: Die Absorptions- und Reflexionseigenschaften verschiedener Materialien beeinflussen die Wechselwirkung des Lasers mit dem Material und damit die Farbe und Klarheit der Markierung. So wird beispielsweise eine Lasermarkierung auf schwarzem Kunststoff deutlich anders aussehen als auf weißem Kunststoff.

- Laserparameter: Leistung, Pulsfrequenz, Scangeschwindigkeit und andere Parameter wirken sich auf die Lasermarkierungstiefe, die Farbänderung und den Glanz des Materials aus und haben somit direkte Auswirkungen auf den Kontrast der Markierung.

- Umgebungsbedingungen: Temperatur, Feuchtigkeit und andere Faktoren können sich ebenfalls auf die physikalischen Eigenschaften des Materials und die Wirkung der Lasermarkierung auswirken.

Ob Barcode, QR-Code, Text oder Muster: Für eine klare Kennzeichnung ist ausreichend Kontrast entscheidend. Gerade in der industriellen Produktion ist die Klarheit der Kennzeichnung direkt mit der Rückverfolgbarkeit und Lesbarkeit des Produkts verknüpft.

Die Bedeutung eines hohen Kontrasts

Kontrastreiche Lasermarkierungen sind nicht nur optisch auffälliger, sondern verbessern auch die Effizienz der industriellen Automatisierung und der manuellen Kennzeichnung erheblich. Dies ist insbesondere in folgenden Aspekten von entscheidender Bedeutung:

- Verbesserte Lesbarkeit und Erkennung: Kontrastreiche Markierungen machen Informationen bei unterschiedlichen Lichtverhältnissen, Winkeln und Entfernungen sichtbar. Insbesondere in komplexen Industrieumgebungen können Faktoren wie starkes Licht, Reflexionen oder Staub die Sichtbarkeit kontrastarmer Markierungen beeinträchtigen, während ein hoher Kontrast eine einfache Erkennung auch unter rauen Bedingungen gewährleistet.

- Leseleistung automatisierter Geräte: In vielen Branchen, wie der Automobilherstellung, der Herstellung elektronischer Produkte, der Logistik und der medizinischen Ausrüstung, werden Informationsmarkierungen wie Barcodes und QR-Codes normalerweise von automatisierten Codelesegeräten erkannt. Wenn der Kontrast der Markierung nicht ausreicht, ist die Wahrscheinlichkeit höher, dass das Codelesegerät Erkennungsfehler macht oder mehrere Scans erfordert, was die Produktionseffizienz verringert. Markierungen mit hohem Kontrast können Erkennungsfehler und Lesefehler reduzieren und so die Effizienz automatisierter Geräte erheblich verbessern.

- Gewährleistung der Produktrückverfolgbarkeit und -konformität: In anspruchsvollen Branchen wie der Elektronik-, Automobil- und Medizintechnikbranche ist die Produktrückverfolgbarkeit ein wichtiger Bestandteil der Gewährleistung von Sicherheit und Qualität. In diesen Branchen wird häufig Lasermarkierung zum Markieren von Teilen verwendet. Kontrastreiche Markierungen helfen nicht nur bei der Rückverfolgung von Produkten während der Produktion, des Transports und der Verwendung, sondern stellen auch sicher, dass die Anforderungen der Branchenvorschriften eingehalten werden.

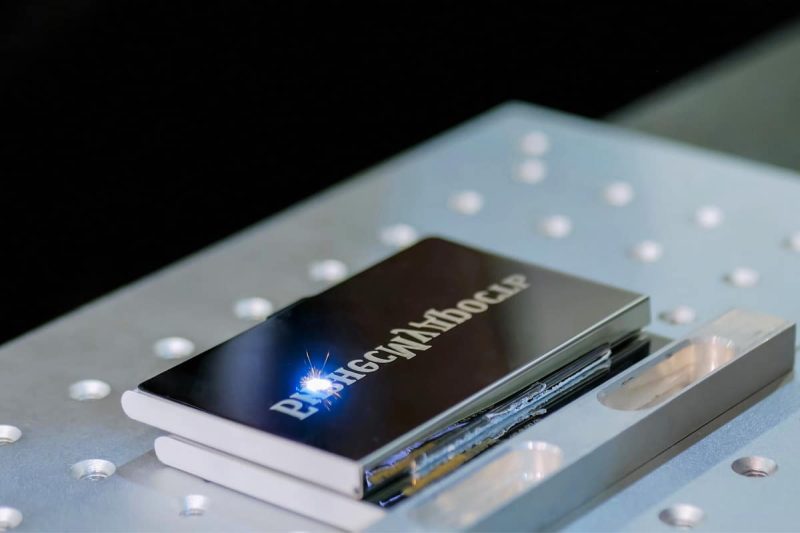

- Marken- und visuelle Effekte verbessern: In einigen Konsumgüterbereichen wie Schmuck, Luxusgütern, Handyhüllen usw. wird häufig Lasermarkierung zur Markenidentifikation verwendet. Kontrastreiche Markierungen verbessern nicht nur die Ästhetik des Produkts, sondern erhöhen auch die Markenbekanntheit. Klare und dauerhafte Markierungen heben nicht nur das Markenimage hervor, sondern bieten den Verbrauchern auch ein gutes visuelles Erlebnis.

Anwendungsbeispiele in der Industrie

- Automobilindustrie: Kontrastreiche Markierungen werden für Seriennummern, Produktionsdaten und Chargennummern von Teilen verwendet, um die Rückverfolgbarkeit in der Produktionslinie und die Genauigkeit der automatischen Codelesung sicherzustellen.

- Elektronikindustrie: Die Lasermarkierung von Komponenten wie Chips und Leiterplatten erfordert normalerweise Feinheit und hohen Kontrast, um ein genaues Lesen der Geräte auf Hochgeschwindigkeitsproduktionslinien zu gewährleisten.

- Medizinprodukteindustrie: Bei chirurgischen Instrumenten und Medizinprodukten gewährleistet die kontrastreiche Lasermarkierung die Einzigartigkeit und Rückverfolgbarkeit der Produkte und stellt sicher, dass die Produkte strenge Hygiene- und Qualitätsanforderungen erfüllen.

- Luft- und Raumfahrt: Aufgrund spezieller Materialien und rauer Umgebungen kann eine kontrastreiche Markierung die klare Lesbarkeit von Teilen während der Produktion, Installation und Wartung gewährleisten.

Ein hoher Kontrast ist nicht nur ein Zeichen für die Qualität der Lasermarkierung, sondern auch ein wichtiger Faktor zur Gewährleistung der Effizienz der industriellen Produktion und der Rückverfolgbarkeit von Produkten. In Branchen mit strengen Anforderungen an die Markierungsklarheit spielt das Erreichen einer kontrastreichen Markierung eine unersetzliche Rolle bei der Verbesserung der Leistung automatischer Codelesegeräte, der Reduzierung von Fehlern und der Gewährleistung der Produktkonformität. Daher sind die Auswahl geeigneter Laserparameter und Materialien sowie die Optimierung des Markierungsprozesses wichtige Schritte zum Erreichen eines hohen Kontrasts.

Faktoren, die den Kontrast bei der Lasermarkierung beeinflussen

Der Kontrast der Lasermarkierung wird von mehreren Faktoren beeinflusst, wobei die Eigenschaften des Materials, die Laserparameter, die Umgebungsbedingungen und die Oberflächenvorbereitung eine wichtige Rolle spielen. Wenn Sie diese Faktoren verstehen und entsprechende Optimierungsanpassungen vornehmen, können Sie die Klarheit und Qualität Ihrer Markierungen erheblich verbessern. Im Folgenden besprechen wir ausführlich, wie Sie durch die Kontrolle dieser Faktoren aus verschiedenen Blickwinkeln eine kontrastreiche Lasermarkierung erzielen.

Materialeigenschaften

Die physikalischen und chemischen Eigenschaften des Materials wirken sich direkt auf die Wirkung der Lasermarkierung aus. Insbesondere beim Erreichen einer kontrastreichen Markierung sind die Absorptionsrate, das Reflexionsvermögen, die Oberflächenfarbe und der Oberflächenzustand des Materials wichtige Faktoren.

- Absorptionsrate: Die Absorptionsrate der Laserenergie durch ein Material ist einer der Hauptfaktoren, die den Markierungseffekt bestimmen. Materialien mit hoher Absorptionsfähigkeit können Laserenergie effizienter in Wärmeenergie umwandeln, was zu deutlicheren Veränderungen auf der Materialoberfläche führt. Beispielsweise haben Materialien wie Kunststoffe, Holz und beschichtete Metalle typischerweise hohe Laserabsorptionsraten und erzeugen daher schärfere Markierungen. Glas und einige Metalle haben niedrigere Absorptionsraten und erfordern möglicherweise eine höhere Leistung oder spezielle Laserwellenlängen, um den gewünschten Effekt zu erzielen.

- Reflektivität: Materialien mit hoher Reflektivität wie Aluminium, Silber und Kupfer reflektieren tendenziell den Großteil der Laserenergie, wodurch der Markierungseffekt unbedeutend wird. Beim Markieren dieser Art von Material ist es normalerweise erforderlich, einen Laser mit einer bestimmten Wellenlänge (wie Faserlaser oder grüner Laser) zu verwenden, um eine ausreichende Energieabsorption sicherzustellen und den Markierungskontrast zu verbessern. Eine geeignete Oberflächenbehandlung oder Vorbeschichtung kann ebenfalls dazu beitragen, die Reflektivität zu verringern und die Markierung zu verbessern.

- Oberflächenfarbe und -zusammensetzung: Auch die Farbe des Materials hat einen erheblichen Einfluss auf den Kontrast der Lasermarkierung. Dunkle Materialien (wie schwarzer Kunststoff und schwarze Metallbeschichtungen) erzeugen eher einen deutlichen Kontrast, da dunkle Materialien die Laserenergie im Allgemeinen effizienter absorbieren. Umgekehrt erfordern helle Materialien wie weißer Kunststoff oder silbernes Metall möglicherweise eine höhere Laserleistung oder feinere Parametereinstellungen, um einen idealen Kontrast zu erzielen.

- Oberflächenbeschaffenheit: Die Glätte oder Rauheit der Materialoberfläche wirkt sich direkt auf die Wechselwirkung zwischen Laser und Material aus. Glatte Oberflächen reflektieren das Laserlicht normalerweise gleichmäßiger, was zu einem höheren Kontrast führt, während zu raue Oberflächen zu einer Streuung der Laserenergie führen können, was den Markierungseffekt verringert. Eine mäßig raue Oberfläche kann jedoch die Absorption der Laserenergie erleichtern und so die Markierungswirksamkeit verbessern. Dies bedeutet, dass je nach Material und Anwendungsanforderungen die Wahl der richtigen Oberflächenrauheit auch einen positiven Einfluss auf die Kontrastverbesserung haben kann.

Laserparameter

Beim Lasermarkieren spielen die Parametereinstellungen der Laserausrüstung eine wichtige Rolle für die Qualität, Genauigkeit und den Kontrast der Markierung. Durch die Optimierung von Laserleistung, Geschwindigkeit, Pulsfrequenz und Fokus kann der Markierungseffekt verbessert und der markierte Kontrast erhöht werden.

- Leistung: Die Leistung des Lasers bestimmt die Energiemenge, die er an die Oberfläche des Materials abgibt. Eine zu geringe Leistung kann zu unklaren Markierungen und unzureichendem Kontrast führen, während eine zu hohe Leistung zu übermäßigem Verbrennen oder Schmelzen des Materials oder sogar zu Oberflächenschäden führen kann. Um kontrastreiche Markierungen zu erzielen, muss die Leistungsauswahl genau angepasst werden, um sicherzustellen, dass die Laserenergie den Materialeigenschaften entspricht und eine klare Markierung ohne Materialschäden erzielt wird.

- Geschwindigkeit: Die Geschwindigkeit, mit der sich der Laserkopf bewegt, beeinflusst die Einwirkzeit des Lasers auf der Materialoberfläche. Bei langsameren Geschwindigkeiten kann der Laser länger auf der Materialoberfläche verbleiben, wodurch die Wärmeenergieakkumulation zunimmt und dadurch Tiefe und Kontrast der Markierung verbessert werden. Eine zu langsame Geschwindigkeit kann jedoch auch zu einer Überhitzung des Materials führen und die Klarheit der Markierung beeinträchtigen. Daher sollte die Geschwindigkeitsanpassung in Verbindung mit der Leistung berücksichtigt werden, um den besten Markierungseffekt zu erzielen.

- Pulsfrequenz: Die Laserpulsfrequenz bestimmt die Laserwiederholrate, also die Anzahl der Laserpulse pro Zeiteinheit. Hochfrequente Laserpulse eignen sich besser für feine und komplexe Mustermarkierungen, da sie in kurzer Zeit eine größere Fläche abdecken können; niederfrequente Laserpulse eignen sich dagegen für tiefe Markierungen. Um kontrastreiche Markierungen zu erzielen, kann die Wahl der geeigneten Pulsfrequenz dazu beitragen, gleichmäßigere und klarere Markierungen auf der Materialoberfläche zu erzeugen.

- Fokus: Eine genaue Fokussierung des Lasers stellt sicher, dass die Laserenergie auf einen bestimmten Bereich der Materialoberfläche konzentriert wird, wodurch die effizienteste Energieübertragung erreicht wird. Eine ungenaue Fokussierung kann dazu führen, dass die Laserenergie gestreut wird, was die Klarheit und den Kontrast der Markierung beeinträchtigt. Durch Anpassen des Laserfokus können Sie sicherstellen, dass der markierte Bereich die maximale Laserenergie erhält und der Kontrast verbessert wird.

Umweltbedingungen

Auch die Umgebungsbedingungen beeinflussen den Markierungseffekt beim Lasermarkieren. Temperatur, Luftfeuchtigkeit und Sauberkeit der Arbeitsumgebung verändern die physikalischen Eigenschaften des Materials und die Effizienz der Laserenergieübertragung und beeinträchtigen somit den Kontrast.

- Temperatur: Die Umgebungstemperatur hat einen gewissen Einfluss auf die physikalischen Eigenschaften von Materialien und die Übertragung von Laserenergie. Umgebungen mit hohen Temperaturen können die Absorptionsrate von Materialien verringern, insbesondere bei wärmeempfindlichen Materialien wie Kunststoffen. Hohe Temperaturen können dazu führen, dass die Materialien im Voraus weich werden oder sich verformen, was den Markierungseffekt beeinträchtigt. Wenn die Lasermarkierung in einer Umgebung mit hohen Temperaturen durchgeführt wird, kann es daher erforderlich sein, die Laserleistung zu reduzieren oder andere Parameter zu optimieren.

- Luftfeuchtigkeit: Luftfeuchtigkeit hat einen erheblichen Einfluss auf die Lasermarkierungswirkung bestimmter Materialien, insbesondere Kunststoffe und Holz. Eine Umgebung mit hoher Luftfeuchtigkeit kann dazu führen, dass Wasserdampf auf der Materialoberfläche kondensiert, was die Übertragung der Laserenergie beeinträchtigt und die Markierungsklarheit verringert. Um den Markierungskontrast sicherzustellen, ist es in Umgebungen mit hoher Luftfeuchtigkeit am besten, sicherzustellen, dass die Oberfläche des Materials trocken ist.

- Sauberkeit: Staub, Fett, Oxide und andere Verunreinigungen auf der Oberfläche des Materials beeinträchtigen die Übertragung der Laserenergie, verursachen Energiestreuung und beeinträchtigen somit den Markierungseffekt. Insbesondere bei der Lasermarkierung mit hohen Präzisionsanforderungen ist es wichtig, sicherzustellen, dass die Materialoberfläche sauber ist. Das Reinigen der Materialoberfläche vor der Lasermarkierung kann den Kontrast der Markierung erheblich verbessern.

Oberflächenvorbereitung

Vor der Lasermarkierung wirkt sich die Oberflächenvorbereitung des Materials direkt auf die endgültige Markierungsqualität und den Kontrast aus. Eine angemessene Oberflächenreinigung, Rauheitsanpassung und die erforderliche Vorbehandlung tragen dazu bei, dass die Laserenergie effizient auf die Materialoberfläche übertragen wird und klare Markierungen erzeugt.

- Reinigung: Die Materialoberfläche sollte vor der Markierung gründlich gereinigt werden, um Staub, Fett, Oxidschichten oder andere Verunreinigungen zu entfernen, die den Lasermarkierungseffekt beeinträchtigen könnten. Die Verwendung von Lösungsmitteln, Bürsten oder Ultraschallreinigungsgeräten kann dazu beitragen, dass die Oberfläche frei von Rückständen ist und so den Kontrast der Lasermarkierung verbessert.

- Oberflächenrauheit: Eine geeignete Oberflächenrauheit kann dazu beitragen, dass das Material die Laserenergie besser absorbiert, insbesondere bei stark reflektierenden Materialien. Eine Erhöhung der Oberflächenrauheit kann die Reflektivität verringern und so den Markierungseffekt verbessern. Bei Anwendungen, die glatte Oberflächen erfordern, wie z. B. hochpräzise medizinische Geräte oder elektronische Komponenten, ist es jedoch erforderlich, eine glatte Oberfläche für bessere Markierungsergebnisse sicherzustellen.

- Vorbehandlung: Einige Materialien müssen möglicherweise vorbehandelt werden, um die beste Leistung des Lasermarkierungseffekts zu erzielen. Beispielsweise können Metallmaterialien poliert oder beschichtet und Kunststoffmaterialien mit einer chemischen Oberflächenbehandlung behandelt werden. Diese Schritte tragen dazu bei, die Absorption der Laserenergie durch die Materialoberfläche zu verbessern und so einen höheren Kontrast zu erzielen.

Die Faktoren, die den Kontrast der Lasermarkierung beeinflussen, sind komplex und vielfältig, darunter die Eigenschaften des Materials, die Parameter der Laserausrüstung, die Umgebungsbedingungen und die Oberflächenvorbereitung. Durch gezielte Anpassung dieser Faktoren kann der Kontrast der Lasermarkierung effektiv verbessert werden, um sicherzustellen, dass der Markierungseffekt klar und dauerhaft ist. Dadurch können nicht nur die Anforderungen an Rückverfolgbarkeit und Identifizierung in der industriellen Produktion erfüllt werden, sondern auch bessere visuelle Effekte bei Anwendungen wie der Markenidentifikation erzielt werden.

Sieben wichtige Praktiken zum Erreichen eines hohen Kontrasts

Um einen hohen Kontrast bei der Lasermarkierung zu erzielen, müssen eine Reihe bewährter Verfahren angewendet werden, von der Auswahl des Lasertyps über die Umgebungskontrolle bis hin zur Anwendung der Nachbearbeitungstechnologie. Durch vernünftige Bedienung und Anpassung können auf verschiedenen Materialien klare und dauerhafte Markierungseffekte erzielt werden.

Wählen Sie den richtigen Lasertyp

Die Wellenlänge des Lasers weist für verschiedene Materialien unterschiedliche Absorptionsraten auf, daher ist die Wahl des richtigen Lasertyps entscheidend. Faserlasergeneratoren eignen sich für Metallmaterialien wie Edelstahl, Aluminium und Kupfer und können klare Markierungen erzeugen. CO2-Laser eignen sich besser für Kunststoffe, organische Materialien und einige nichtmetallische Materialien wie Holz, Leder usw. Die Wahl eines Lasergenerators, der den Materialeigenschaften entspricht, kann eine höhere Energieabsorption gewährleisten und so den Markierungskontrast verbessern.

Material vorbereitung

Die Vorbereitung der Materialoberfläche hat einen direkten Einfluss auf die Markierungsergebnisse. Die Oberfläche sollte sauber und flach sein, damit die Laserenergie gleichmäßig verteilt und absorbiert wird. Je nach Material kann eine Vorbehandlung wie Polieren, Sandstrahlen, chemische Reinigung usw. erforderlich sein, um Verunreinigungen zu entfernen, die die Markierung beeinträchtigen könnten. Diese Art der Vorbereitung hilft, den Übertragungseffekt des Lasers zu optimieren und den Kontrast und die Klarheit der Markierung zu verbessern.

Optimierung der Laserparameter

Die Einstellung der Laserparameter ist entscheidend, um einen hohen Kontrast zu erzielen. Parameter wie Leistung, Geschwindigkeit, Pulsfrequenz usw. müssen entsprechend den Eigenschaften des Materials angepasst werden. Im Allgemeinen erhöht eine höhere Leistung die Markierungstiefe, aber eine zu hohe Leistung kann zu Materialverbrennungen oder Überbearbeitung führen. Eine langsamere Markierungsgeschwindigkeit trägt dazu bei, die Wechselwirkung zwischen dem Laser und dem Material zu erhöhen und so den Kontrast zu verbessern. Durch eine Reihe experimenteller Tests können die für verschiedene Materialien am besten geeigneten Lasereinstellungen gefunden werden, um den besten Markierungseffekt zu gewährleisten.

Kontrollierte Umgebungsbedingungen

Temperatur, Luftfeuchtigkeit und Sauberkeit der Umgebung beeinflussen die Stabilität der Lasermarkierung. Übermäßige Temperaturen oder Luftfeuchtigkeit können die physikalischen Eigenschaften des Materials verändern, was wiederum die Absorptions- und Leitfähigkeit des Lasers beeinträchtigt. Die Aufrechterhaltung konstanter Umgebungsbedingungen, insbesondere bei der Lasermarkierung auf feuchtigkeitsempfindlichen Materialien, kann konsistente Markierungsergebnisse gewährleisten. Reinigen Sie den Arbeitsbereich regelmäßig, um Staub oder Verunreinigungen zu vermeiden, die den Markierungsprozess beeinträchtigen, und sorgen Sie für eine kontrastreiche Markierungsqualität.

Vorrichtungen und Materialhandhabung

Während des Markierungsvorgangs muss das Material stabil und bewegungslos bleiben. Jede noch so kleine Bewegung führt zu unklaren Markierungen oder Fehlern. Die Verwendung hochpräziser Vorrichtungen und Materialhalterungen kann die Stabilität und Konsistenz der Markierungsposition gewährleisten und so wiederholte Bearbeitungen oder verschwommene Markierungen vermeiden. Insbesondere beim Markieren großer Flächen oder komplexer Muster kann eine stabile Vorrichtung die Gesamtmarkierungsqualität verbessern.

Software und Steuerungssysteme

Moderne Lasermarkierungssysteme sind mit hochintelligenter Steuerungssoftware ausgestattet, mit der sich die Ausgangsleistung, der Weg und die Markierungsgeschwindigkeit des Lasers präzise steuern lassen. Durch die richtige Verwendung dieser Funktionen kann eine automatische Parameteranpassung erreicht und die Betriebseffizienz verbessert werden. Darüber hinaus kann die Software auch die besten Parametereinstellungen für verschiedene Materialien aufzeichnen, um nachfolgende Vorgänge zu erleichtern und sicherzustellen, dass jede Markierung den idealen Kontrast erzielt.

Nachbearbeitungstechnologie

In einigen Fällen kann eine Nachbearbeitung nach der Lasermarkierung den Kontrast weiter verbessern. Beispielsweise können Metalloberflächen oxidiert oder mit einer Schutzschicht besprüht werden, um den Markierungseffekt zu verbessern. Manchmal kann auch ein Reinigungsschritt nach der Markierung dazu beitragen, Rückstände aus dem Markierungsprozess zu entfernen, wodurch die Markierung klarer und haltbarer wird. Diese Nachbearbeitungstechniken können je nach Material und Anwendungsszenario flexibel eingesetzt werden, um die Gesamtqualität der Lasermarkierung zu verbessern.

Kontrastreiche Lasermarkierungen können durch die Auswahl des richtigen Lasertyps, Feinabstimmung der Parameter, Kontrolle der Umgebungsbedingungen und Verwendung von Nachbearbeitungstechniken erreicht werden. Diese bewährten Verfahren tragen dazu bei, die Klarheit und Haltbarkeit der Markierung zu verbessern und sicherzustellen, dass die Markierung auf einer Vielzahl von Materialien gut funktioniert.

Zusammenfassen

Um eine kontrastreiche Lasermarkierung zu erzielen, müssen verschiedene Faktoren wie Materialien, Laserparameter und Umgebung berücksichtigt werden. Durch die richtige Auswahl des Lasertyps, die Optimierung der Markierungseinstellungen und die Aufrechterhaltung der Sauberkeit des Materials können Unternehmen die Markierungsqualität erheblich verbessern und schönere und praktischere Markierungseffekte erzielen.

Was die Materialvorbereitung betrifft, so weisen unterschiedliche Materialien unterschiedliche Absorptions- und Reflexionseigenschaften auf. Daher ist die Wahl des richtigen Lasergenerators entscheidend. Der Faserlaser-Markierungsmaschine Die von AccTek bereitgestellte Lasermarkierungsmaschine eignet sich besonders für Metallmaterialien wie Edelstahl und Aluminium, während die CO2-Lasermarkierungsmaschine besser für Kunststoffe und organische Materialien geeignet ist. Eine ordnungsgemäße Vorbehandlung entsprechend den Materialeigenschaften, wie Polieren und Reinigen, kann sicherstellen, dass die Laserenergie gleichmäßig absorbiert wird und der Markierungskontrast klarer ist.

Ebenso wichtig ist die Anpassung der Laserparameter. Beim Markieren unterstützt unsere Laserausrüstung eine flexible Parameteranpassung und kann die am besten geeigneten Einstellungen basierend auf Leistung, Geschwindigkeit und Frequenz finden. Ob es sich um eine tiefe Markierung auf Metall oder eine flache Markierung auf Kunststoff handelt, kontrastreiche Effekte sind garantiert. Selbst bei stark reflektierenden Materialien kommt die Faserlaser-Markierungsmaschine von AccTek problemlos zurecht.

Auch die Kontrolle der Umgebungsbedingungen ist ein Schritt, der nicht ignoriert werden darf. Wenn die Markierungsumgebung trocken und sauber gehalten wird, kann wirksam verhindert werden, dass Staub oder Feuchtigkeit den Markierungseffekt beeinträchtigen. Unsere Geräte funktionieren in verschiedenen Industrieumgebungen gut und sind sehr stabil, sodass Unternehmen unter unterschiedlichen Bedingungen konsistente Markierungsergebnisse erzielen können. Im täglichen Betrieb sind unsere Lasermarkierungsmaschinen einfach aufgebaut und leicht zu warten. Durch den sinnvollen Einsatz unserer Lasermarkierungsmaschinen können Kunden eine schnelle und genaue Markierung erzielen und die Gesamtqualität und das Markenimage des Produkts verbessern. Durch diese Bemühungen kann nicht nur das Produkt schöner gemacht werden, sondern auch das Interesse der Kunden an unseren Lasermarkierungslösungen geweckt werden, was das Auftragswachstum fördert.

Wenn Sie Interesse an unseren Laserbeschriftungsmaschinen haben, kontaktieren Sie uns gerne, um mehr über individuelle Lösungen zu erfahren, die für Ihr Unternehmen geeignet sind.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen