Wie lassen sich Verformungen und Verzug beim Laserschweißen minimieren?

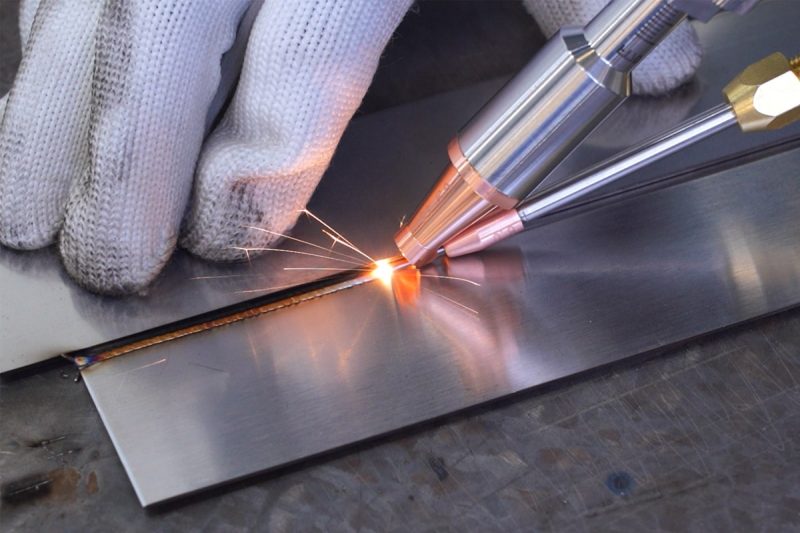

Das Laserschweißen hat die moderne Fertigung revolutioniert und bietet branchenübergreifend unübertroffene Präzision, Effizienz und Vielseitigkeit. Von Automobil- und Luftfahrtkomponenten bis hin zu medizinischen Geräten und Elektronik bietet das Laserschweißen eine schnelle und qualitativ hochwertige Lösung zum Verbinden von Metallen. Trotz seiner vielen Vorteile ist das Laserschweißen jedoch nicht immun gegen typische Schweißprobleme wie Verformungen und Verzug. Diese Probleme, die durch ungleichmäßiges Erhitzen und Abkühlen während des Schweißvorgangs verursacht werden, können die Maßgenauigkeit, die mechanische Integrität und die Ästhetik der geschweißten Komponenten beeinträchtigen.

Die Minimierung von Verformungen und Verzug ist entscheidend, um die Produktqualität sicherzustellen, Materialabfall zu reduzieren und die Fertigungseffizienz aufrechtzuerhalten. Um dies zu erreichen, ist ein tiefes Verständnis der Faktoren erforderlich, die zu thermischen Spannungen beitragen, sowie die Implementierung optimierter Techniken und fortschrittlicher Technologien. Dieser Artikel untersucht die Ursachen von Verformungen beim Laserschweißen und bietet Herstellern praktische Strategien, um diese Probleme zu lösen und verzugsfreie Schweißnähte für Hochleistungsanwendungen zu liefern.

Inhaltsverzeichnis

Verformungen und Verzug beim Laserschweißen verstehen

Beim Laserschweißen, das für seine Präzision und Effizienz bekannt ist, können dennoch Verformungen und Verzüge auftreten, die die strukturelle Integrität und Qualität der geschweißten Komponenten beeinträchtigen. Diese Verformungen sind auf verschiedene Faktoren zurückzuführen, darunter thermische Effekte, Materialeigenschaften und die Art der Verformung, die während des Schweißvorgangs auftritt. Das Verständnis dieser Aspekte kann dazu beitragen, die Verformung zu minimieren und qualitativ hochwertige Schweißnähte sicherzustellen.

Thermische Effekte beim Schweißen

Beim Laserschweißen wird konzentrierte Hitze schnell auf einen lokal begrenzten Bereich angewendet, wodurch steile thermische Gradienten entstehen. Beim Erhitzen dehnt sich das Material aus und beim Abkühlen zieht es sich zusammen. Die lokal begrenzte Natur dieses Prozesses führt häufig zu ungleichmäßiger thermischer Ausdehnung und Kontraktion, was zu Eigenspannungen im Material führt.

Zu den wichtigsten thermischen Effekten gehören:

- Thermische Ausdehnung und Kontraktion: Durch schnelles Erhitzen dehnt sich das Material ungleichmäßig aus, während durch schnelles Abkühlen Kontraktionskräfte entstehen, die das Werkstück verformen.

- Wärmeeinflusszone (WEZ): Der Bereich um die Schweißnaht ist thermischen Zyklen ausgesetzt, die ihre Mikrostruktur verändern und oft zusätzliche Spannungen verursachen.

- Abkühlungsraten: Schnellere Abkühlungsraten können aufgrund abrupter thermischer Schrumpfung zu stärkeren Verzügen führen.

Materialeigenschaften, die die Verzerrung beeinflussen

Das Verhalten von Materialien beim Laserschweißen wird weitgehend von ihren physikalischen und thermischen Eigenschaften beeinflusst. Diese Eigenschaften bestimmen, wie Wärme absorbiert, geleitet und abgeleitet wird, und wirken sich auf das Ausmaß von Verformung und Verzug aus.

Zu den wichtigsten Materialeigenschaften gehören:

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit wie Aluminium leiten Wärme schnell ab und reduzieren so Wärmegradienten, erfordern jedoch eine höhere Laserleistung.

- Wärmeausdehnungskoeffizient (CTE): Materialien mit einem höheren CTE, wie etwa Aluminiumlegierungen, dehnen sich stärker aus und ziehen sich stärker zusammen, wodurch die Wahrscheinlichkeit einer Verformung steigt.

- Elastizitätsmodul: Materialien mit einem niedrigeren Elastizitätsmodul neigen stärker zur Verformung unter thermischer Belastung.

- Spezifische Wärmekapazität: Materialien mit hoher Wärmekapazität absorbieren mehr Energie, bevor sich die Temperatur ändert, was sich auf die Verteilung der Wärmezufuhr auswirkt.

Arten von Verformungen beim Schweißen

Verformungen beim Laserschweißen treten je nach Material, Fugendesign und Schweißparametern in verschiedenen Formen auf. Zu den häufigsten Arten gehören:

- Längsschrumpfung: Tritt entlang der Schweißnaht aufgrund der Kontraktion während der Abkühlung auf, wodurch das Material in Längsrichtung verkürzt wird.

- Querschrumpfung: Diese tritt senkrecht zur Schweißnaht auf und führt zu einer seitlichen Schrumpfung des Materials.

- Winkelverzerrung: Wird durch eine ungleichmäßige Wärmeverteilung zwischen den Verbindungskanten verursacht, was zu einer Winkelverschiebung führt.

- Verbiegen: Dünne Materialien können sich aufgrund übermäßiger Wärmezufuhr verziehen oder verbiegen, was zu einem instabilen Werkstück führt.

- Rotationsverzerrung: Tritt in kreisförmigen oder gekrümmten Teilen auf, wo thermische Spannungen eine Verdrehung verursachen.

Durch die Analyse und das Verständnis des Zusammenspiels von thermischen Effekten, Materialeigenschaften und Verzerrungsarten können Hersteller Strategien implementieren, um diese Herausforderungen zu mildern und qualitativ hochwertige, verzerrungsfreie Schweißnähte herzustellen.

Materialien, die nach dem Schweißen zu Verformungen und Verzug neigen

Das Ausmaß von Verformungen und Verzug nach dem Laserschweißen wird durch die physikalischen und thermischen Eigenschaften des Materials beeinflusst. Bestimmte Materialien sind aufgrund ihrer Wärmeausdehnungsrate, Leitfähigkeit und mechanischen Eigenschaften von Natur aus anfälliger. Wenn Hersteller wissen, welche Materialien zu Verformungen neigen, können sie maßgeschneiderte Strategien entwickeln, um diese Effekte zu minimieren.

Aluminium und Aluminiumlegierungen

Aluminium neigt aufgrund seines niedrigen Schmelzpunkts und seines hohen Wärmeausdehnungskoeffizienten (CTE) sehr zur Verformung. Diese Eigenschaften führen zu einer erheblichen Wärmeausdehnung beim Schweißen und einer schnellen Kontraktion beim Abkühlen. Darüber hinaus leitet die hohe Wärmeleitfähigkeit von Aluminium die Wärme schnell ab, was einen höheren Energieeinsatz erfordert, was den Wärmegradienten verschlimmern und zu Verformungen führen kann.

Wichtigste Herausforderungen:

- Ein hoher WAK führt zu deutlicher Ausdehnung und Kontraktion.

- Dünne Abschnitte sind besonders anfällig für Knicken oder Winkelverzerrungen.

- Eine schnelle Wärmeableitung führt zu ungleichmäßigen Wärmeprofilen.

Minimierungsstrategien:

- Verwenden Sie Vorrichtungen und Klemmen, um die Bewegung einzuschränken.

- Optimieren Sie Schweißgeschwindigkeit und Laserleistung, um die Wärmezufuhr zu kontrollieren.

- Heizen Sie Komponenten vor, um Temperaturgradienten zu verringern.

Edelstahl

Der relativ hohe Wärmeausdehnungskoeffizient und die geringe Wärmeleitfähigkeit von Edelstahl können ihn anfällig für Verformungen machen, insbesondere bei dünnen Abschnitten. Die schlechte Wärmeableitung des Materials führt häufig zu konzentrierten thermischen Spannungen in der Nähe der Schweißzone, was zu Schrumpfung und Winkelverzerrung führt.

Wichtigste Herausforderungen:

- Konzentrierte Hitze in der Schweißzone erhöht die Eigenspannungen.

- Anfällig für Winkel- und Querverzerrungen in dünnen Abschnitten.

- Veränderungen der Mikrostruktur in der Wärmeeinflusszone (WEZ) können Spannungen verstärken.

Minimierungsstrategien:

- Gleichen Sie Laserleistung und Geschwindigkeit aus, um die Wärmezufuhr zu kontrollieren.

- Verwenden Sie symmetrische Verbindungsdesigns, um die Wärme gleichmäßig zu verteilen.

- Setzen Sie Backstitch- oder Skip-Schweißverfahren ein, um eine Abkühlung zwischen den Durchgängen zu ermöglichen.

Kohlenstoffhaltige Stähle

Kohlenstoffstähle neigen aufgrund ihrer hohen Wärmeausdehnung und der Möglichkeit erheblicher Veränderungen der Mikrostruktur beim Schweißen zu Verformungen. Das schnelle Abkühlen von Kohlenstoffstählen kann zu Eigenspannungen führen, die zu Verformungen oder Rissen führen.

Wichtigste Herausforderungen:

- Hohes Risiko einer thermischen Ausdehnung und Kontraktion beim Schweißen.

- Durch schnelles Abkühlen erhöhen sich die Eigenspannungen.

- Mikrostrukturelle Veränderungen können zu Sprödigkeit und Verzug führen.

Minimierungsstrategien:

- Heizen Sie vor und steuern Sie die Abkühlraten, um thermische Spannungen zu reduzieren.

- Verwenden Sie Impulsschweißtechniken, um die Wärmezufuhr zu minimieren.

- Optimieren Sie die Fugenpassung, um Lücken und ungleichmäßige Erwärmung zu reduzieren.

Dünne Bleche

Unabhängig vom Werkstofftyp neigen dünne Bleche besonders zum Verzug, da ihnen die nötige Steifigkeit fehlt, um thermischen Belastungen standzuhalten. Schon eine minimale Wärmezufuhr beim Laserschweißen kann zu Verformungen oder Welligkeit führen.

Wichtigste Herausforderungen:

- Begrenzte Steifigkeit, um thermischen Spannungen entgegenzuwirken.

- Höhere Anfälligkeit für Winkelverzerrungen und Knicken.

- Eine schnelle Wärmeabsorption und -ableitung verstärkt den thermischen Gradienten.

Minimierungsstrategien:

- Verwenden Sie starre Klemmen und Vorrichtungen, um die Form beizubehalten.

- Reduzieren Sie die Wärmezufuhr, indem Sie die Schweißgeschwindigkeit erhöhen oder gepulste Laser verwenden.

- Verwenden Sie Stützstangen oder Kühlkörper, um das Werkstück zu stabilisieren.

Titan und Titanlegierungen

Titan weist aufgrund seines relativ hohen CTE und seiner geringen Wärmeleitfähigkeit eine mäßige Anfälligkeit für Verformungen auf. Obwohl es im Vergleich zu Aluminium oder dünnem Stahl weniger anfällig für Verformungen ist, kann eine unsachgemäße Wärmekontrolle beim Schweißen zu Winkel- oder Längsverzerrungen führen.

Wichtigste Herausforderungen:

- Eine geringe Wärmeableitung erhöht die lokale thermische Spannung.

- Eine hohe Reaktivität mit Sauerstoff während des Schweißens kann den Verzug verschlimmern.

- Empfindlich gegenüber Überhitzung und längerer Einwirkung hoher Temperaturen.

Minimierungsstrategien:

- Verwenden Sie Schutzgas, um die Schweißqualität aufrechtzuerhalten und thermische Effekte zu minimieren.

- Verwenden Sie Präzisionsvorrichtungen, um Teile an Ort und Stelle zu halten.

- Optimieren Sie die Schweißparameter für eine kontrollierte Wärmezufuhr.

Kupfer und Kupferlegierungen

Die hohe Wärmeleitfähigkeit von Kupfer macht es schwierig, gleichmäßig zu schweißen, da die Wärme schnell abgeführt wird und ungleichmäßige Wärmegradienten entstehen. Der hohe Wärmeausdehnungskoeffizient macht Kupfer jedoch anfällig für Verformungen bei übermäßiger Wärmezufuhr.

Wichtigste Herausforderungen:

- Eine schnelle Wärmeableitung erfordert eine hohe Laserleistung.

- Ein hoher WAK führt zu erheblicher Ausdehnung und Kontraktion.

- Ungleichmäßige Erwärmung führt zu Verzügen bei komplexen Geometrien.

Minimierungsstrategien:

- Verwenden Sie Vorwärmen, um den Temperaturgradienten zu verringern.

- Optimieren Sie Laserfokus und Leistung, um eine gleichmäßige Wärmeanwendung zu gewährleisten.

- Nutzen Sie Echtzeitüberwachung zur Steuerung der Wärmezufuhr.

Duplex-Edelstahl

Duplex-Edelstähle neigen aufgrund ihrer höheren Steifigkeit weniger zum Verzug als austenitische Edelstähle. Eine ungleichmäßige Wärmeeinwirkung kann jedoch dennoch zu Winkel- und Querverzügen führen, insbesondere bei asymmetrischen Schweißnähten.

Wichtigste Herausforderungen:

- Durch ungleichmäßige Abkühlung kann es zu Eigenspannungen kommen.

- Winkelverzerrung in komplexen Geometrien.

- Mikrostrukturelle Veränderungen durch thermische Zyklen.

Minimierungsstrategien:

- Verwenden Sie ausgewogene Schweißtechniken, um die Wärme gleichmäßig zu verteilen.

- Kontrollieren Sie die Zwischenlagentemperaturen, um eine ungleichmäßige Abkühlung zu verhindern.

- Setzen Sie Laserschweißen mit Echtzeitüberwachung für höchste Präzision ein.

Materialien, die nach dem Schweißen zu Verformungen neigen, haben gemeinsame Merkmale wie hohe Wärmeausdehnungskoeffizienten, geringe Steifigkeit und Empfindlichkeit gegenüber ungleichmäßiger Erwärmung. Um diese Herausforderungen zu bewältigen, müssen Schweißparameter, Vorrichtungslösungen und Wärmekontrolltechniken sorgfältig ausgewählt werden. Durch das Verständnis des Verhaltens jedes Materials unter thermischer Belastung können Hersteller maßgeschneiderte Strategien implementieren, um verzugsfreie Schweißnähte zu erzielen und die Integrität ihrer Komponenten zu wahren.

Einflussfaktoren auf Verformung und Verzug beim Laserschweißen

Laserschweißen ist ein präziser und effizienter Prozess, doch die lokale Wärmezufuhr und die schnelle Abkühlung können zu Verformungen und Verzug führen. Das Verständnis der Faktoren, die zu diesen Problemen beitragen, kann bei der Umsetzung effektiver Strategien zu deren Minimierung helfen.

Wärmeeintrag und Temperaturgradienten

Der Wärmeeintrag beim Laserschweißen und der daraus resultierende Temperaturgradient spielen eine entscheidende Rolle bei der Bestimmung des Ausmaßes von Verformungen und Verzügen.

- Lokale Wärmezufuhr: Beim Laserschweißen wird intensive Hitze auf einen kleinen Bereich konzentriert, wodurch steile Temperaturgradienten entstehen. Diese Gradienten führen zu einer ungleichmäßigen Ausdehnung und Kontraktion des Materials, was zu Eigenspannungen führt.

- Übermäßiger Wärmeeintrag: Wenn die Laserleistung zu hoch oder die Schweißgeschwindigkeit zu niedrig ist, kann ein übermäßiger Wärmeeintrag die Wärmeeinflusszone (WEZ) vergrößern und die Verzerrung verstärken.

- Schnelle Abkühlung: Beim Laserschweißen kommt es häufig zu einer schnellen Abkühlung, die abrupte Temperaturänderungen verursachen und die Gefahr einer Verformung erhöhen kann.

Minderungsstrategien:

- Optimieren Sie Laserleistung und Schweißgeschwindigkeit, um die Wärmezufuhr auszugleichen und Temperaturgradienten zu minimieren.

- Verwenden Sie Impulsschweißtechniken, um die Wärmeabgabe zu kontrollieren und übermäßige Erhitzung zu reduzieren.

- Setzen Sie Wärmebildgebungs- oder Echtzeitüberwachungssysteme ein, um Temperaturprofile während des Schweißens zu verfolgen und anzupassen.

Materialstärke und Fugengestaltung

Die Materialdicke und die Gestaltung der Schweißverbindung beeinflussen maßgeblich das Verzugsverhalten beim Laserschweißen.

- Materialdicke: Dünne Materialien neigen aufgrund ihrer geringen Steifigkeit und mangelnden Widerstandsfähigkeit gegen thermische Belastungen eher zu Verformungen. Dickere Materialien sind weniger anfällig, erfordern jedoch möglicherweise eine höhere Laserleistung, wodurch die Wärmeeinflusszone (WEZ) zunimmt.

- Verbindungsdesign: Art und Passung der Schweißverbindung beeinflussen die Wärmeverteilung. Schlecht konstruierte Verbindungen können thermische Gradienten verstärken und zu ungleichmäßiger Ausdehnung und Kontraktion führen.

Häufige Gelenktypen und ihre Auswirkungen:

- Stoßverbindungen: Bei richtiger Ausrichtung wird die Verzerrung im Allgemeinen minimiert.

- Überlappverbindungen: Können erhebliche Temperaturgradienten erzeugen und so zu Verzügen führen.

- T-Stöße und Eckstöße: Bei komplexeren Geometrien kann es zu Spannungskonzentrationen kommen, wodurch das Risiko einer Verformung steigt.

Minderungsstrategien:

- Wählen Sie Verbindungsdesigns, die die Symmetrie fördern und die Wärme gleichmäßig verteilen.

- Sorgen Sie für eine dichte Fugenpassung, um Lücken und ungleichmäßige Erwärmung zu minimieren.

- Verbessern Sie die Verbindungsstabilität und verringern Sie Verformungen durch Kantenvorbereitungstechniken wie beispielsweise Abschrägen.

Klemmen und Fixieren

Um das Werkstück an Ort und Stelle zu halten und den Kräften entgegenzuwirken, die die Schweißnaht verzerren, sind ordnungsgemäße Klemm- und Befestigungsmaßnahmen erforderlich.

- Starre Klemmung: Bietet starken Halt, kann aber bei übermäßiger Klemmung Restspannungen verursachen.

- Flexible Klemmung: Ermöglicht eine gewisse Bewegung, um die Spannungsakkumulation zu reduzieren, kann jedoch Verformungen nicht vollständig verhindern.

- Kühlkörper: Vorrichtungen, die als Kühlkörper fungieren, können zur Wärmeableitung beitragen und so Temperaturgradienten reduzieren.

Auswirkungen unzureichender Befestigung:

- Bei unzureichender Unterstützung kann sich das Werkstück während des Schweißens bewegen oder verformen.

- Durch zu starkes Einspannen können Spannungen eingeschlossen werden, die nach dem Schweißen zu Verzug führen.

Minderungsstrategien:

- Verwenden Sie robuste Vorrichtungen, um die Teile fest an ihrem Platz zu halten, ohne sie zu sehr einzuschränken.

- Integrieren Sie Kühlkörper in Vorrichtungen, um die Wärmeableitung zu steuern.

- Um die Ausrichtung während des Prozesses beizubehalten, verwenden Sie Heftschweißen oder Sequenzschweißen.

Vorheiz- und Abkühlraten

Der thermische Zyklus aus Vorwärmen und Abkühlen hat einen erheblichen Einfluss auf das Ausmaß von Verformungen und Verzügen beim Laserschweißen.

- Vorwärmen: Durch die Erhöhung der Temperatur des Werkstücks vor dem Schweißen werden Wärmegradienten reduziert, da sich das Material gleichmäßiger ausdehnt.

- Kontrollierte Abkühlung: Durch die Steuerung der Abkühlungsrate werden abrupte Kontraktionen verhindert, die zu Eigenspannungen und Verzügen führen.

Wichtige Überlegungen:

- Das Vorwärmen ist besonders vorteilhaft für Materialien mit hohem Wärmeausdehnungskoeffizienten, wie etwa Aluminium oder kohlenstoffreicher Stahl.

- Überhitzung kann die Wärmeeinflusszone vergrößern und zu unerwünschten metallurgischen Veränderungen führen.

- Unkontrollierte Kühlung kann Spannungskonzentrationen verstärken und Verzerrungen erhöhen.

Minderungsstrategien:

- Wärmen Sie das gesamte Werkstück gleichmäßig vor, indem Sie Öfen oder Induktionsheizungen verwenden, um Temperaturunterschiede zu verringern.

- Kontrollieren Sie die Abkühlungsraten mit Wärmebehandlungen nach dem Schweißen oder langsamen Abkühlungsmethoden.

- Überwachen Sie die Temperaturen während des Vorheizens und Abkühlens mit Thermoelementen oder Infrarotsensoren, um die Konsistenz sicherzustellen.

Um Verformungen und Verzug beim Laserschweißen zu minimieren, müssen die Faktoren, die Wärmezufuhr, Materialverhalten, Verbindungsdesign und Wärmemanagement beeinflussen, sorgfältig beachtet werden. Durch die Optimierung dieser Parameter und den Einsatz effektiver Klemm- und Vorwärmtechniken können Hersteller das Verformungsrisiko deutlich reduzieren und so eine höhere Schweißqualität und Maßgenauigkeit gewährleisten.

Methoden zur Minimierung von Verformungen und Verzug beim Laserschweißen

Um Verzerrungen und Verzüge beim Laserschweißen zu minimieren, ist ein strategischer Ansatz erforderlich, der Wärmemanagement, Verbindungsdesign, Materialvorbereitung und Schweißtechniken berücksichtigt.

Optimierung der Schweißparameter

Die richtige Einstellung der Schweißparameter ist wichtig, um die Wärmezufuhr zu kontrollieren, thermische Gradienten zu minimieren und Verzerrungen zu reduzieren.

- Anpassen der Laserleistung: Eine hohe Laserleistung kann zu übermäßiger Wärmezufuhr und größeren Wärmeeinflusszonen (WEZ) führen. Optimieren Sie die Laserleistung, um eine ausreichende Durchdringung zu erreichen und gleichzeitig unnötige Erwärmung zu minimieren.

- Schweißgeschwindigkeit kontrollieren: Langsame Schweißgeschwindigkeiten erhöhen die Wärmezufuhr und führen zu stärkeren Verformungen. Höhere Geschwindigkeiten verringern den Wärmegradienten, es muss jedoch darauf geachtet werden, dass eine vollständige Verschmelzung gewährleistet ist.

- Verwendung von gepulsten vs. kontinuierlichen Lasern: Gepulste Laser ermöglichen eine intermittierende Wärmeabgabe, wodurch die Gesamtwärmezufuhr reduziert und Verzerrungen minimiert werden. Kontinuierliche Laser sind besser für Hochgeschwindigkeitsanwendungen geeignet, erfordern jedoch möglicherweise zusätzliche Kühlstrategien.

Praktische Tipps:

- Ermitteln Sie durch Probeläufe die optimalen Leistungs- und Geschwindigkeitseinstellungen für bestimmte Materialien.

- Nutzen Sie Wärmebildgebung, um die Wärmeverteilung beim Schweißen zu überwachen.

- Kombinieren Sie geringere Leistung mit gepulsten Lasermodi für dünne oder verzerrungsanfällige Materialien.

Überlegungen zum Fugendesign

Die Gestaltung und Vorbereitung von Schweißverbindungen beeinflussen maßgeblich die Wärmeverteilung und Spannungskonzentrationen.

- Auswahl des richtigen Verbindungstyps: Symmetrische Verbindungen, wie z. B. Stumpfverbindungen, helfen dabei, die Wärme gleichmäßig zu verteilen und Verformungen zu reduzieren. Überlapp- und Eckverbindungen sind zwar für bestimmte Anwendungen erforderlich, erfordern jedoch eine sorgfältige Handhabung, um die Spannung zu kontrollieren.

- Kantenvorbereitung: Eine ordnungsgemäße Kantenvorbereitung, beispielsweise durch Abschrägen oder Bearbeiten, gewährleistet enge Passungen und eine gleichmäßige Wärmeanwendung und verringert so das Risiko einer ungleichmäßigen Erhitzung und von Verformungen.

Praktische Tipps:

- Verwenden Sie Verbindungsdesigns, die einen gleichmäßigen Wärmefluss fördern.

- Minimieren Sie Fugenspalten durch präzise Bearbeitung.

- Erwägen Sie den gezielten Einsatz von Füllmaterialien, um Lücken zu überbrücken und die Schweißqualität zu verbessern.

Materialauswahl und -vorbereitung

Durch die Auswahl geeigneter Werkstoffe und deren Schweißeignung kann der Verzug deutlich reduziert werden.

- Materialkompatibilität: Verwenden Sie Materialien mit niedrigerem Wärmeausdehnungskoeffizienten (CTE) oder hoher Wärmeleitfähigkeit, um thermische Spannungen zu minimieren.

- Oberflächenreinheit: Verunreinigungen wie Öle, Oxide oder Schmutz beeinträchtigen die Wärmeabsorption und führen zu ungleichmäßiger Erwärmung. Saubere Oberflächen sorgen für eine bessere Schweißkonsistenz und verringern Verformungen.

Praktische Tipps:

- Passen Sie Grundmaterialien und Füllstoffe hinsichtlich ähnlicher thermischer und mechanischer Eigenschaften an.

- Bereiten Sie die Oberflächen mit chemischen oder mechanischen Reinigungsmethoden vor.

- Wärmen Sie Materialien mit hoher Wärmeausdehnung vor, um Wärmegradienten zu reduzieren.

Verwendung von Vorrichtungen und Klemmen

Durch geeignete Vorrichtungs- und Klemmtechniken werden Bewegungen während des Schweißens verhindert und die Wärmeableitung effektiv gesteuert.

- Richtige Spanntechnik: Halten Sie das Werkstück sicher an seinem Platz, um Verformungen zu vermeiden, vermeiden Sie jedoch eine zu starke Einspannung, die zu Restspannungen führen kann.

- Verwendung von Stützstangen und Kühlkörpern: Stützstangen stützen den Schweißbereich und verringern Verzerrungen durch Stabilisierung des Materials, während Kühlkörper überschüssige Wärme ableiten, um Temperaturgradienten zu kontrollieren.

Praktische Tipps:

- Entwerfen Sie benutzerdefinierte Vorrichtungen, die zu bestimmten Werkstückgeometrien passen.

- Integrieren Sie verstellbare Klemmen für mehr Flexibilität, ohne die Unterstützung zu beeinträchtigen.

- Verwenden Sie Materialien mit hoher Wärmeleitfähigkeit für Stützstangen oder Kühlkörper, um die Wärmeableitung zu steuern.

Vorwärmen und Wärmebehandlung nach dem Schweißen

Durch Wärmemanagement vor und nach dem Schweißen werden Eigenspannungen und Verformungen deutlich reduziert.

- Kontrolliertes Vorwärmen: Durch das Vorwärmen des Werkstücks werden Wärmegradienten reduziert, insbesondere bei Materialien wie Aluminium und Kohlenstoffstahl.

- Wärmebehandlung nach dem Schweißen: Durch allmähliches Abkühlen oder Spannungsarmglühen nach dem Schweißen werden Eigenspannungen reduziert und das Material stabilisiert.

Praktische Tipps:

- Werkstücke mit Öfen, Brennern oder Induktionsheizgeräten gleichmäßig vorwärmen.

- Kontrollieren Sie die Abkühlungsrate mit Isolierdecken oder Wärmebehandlungen, um plötzliche Kontraktionen zu verhindern.

- Überwachen Sie die Temperaturen mit Thermoelementen für ein konsistentes Wärmemanagement.

Schweißsequenzplanung

Eine strategische Planung der Schweißreihenfolge trägt dazu bei, die Wärme gleichmäßig zu verteilen und den Spannungsaufbau zu kontrollieren.

- Ausgeglichenes Schweißen: Abwechselnde Schweißnähte auf gegenüberliegenden Seiten des Werkstücks gleichen die Wärmezufuhr aus und minimieren Verformungen.

- Übersprungsschweißtechniken: Schweißen Sie intermittierende Abschnitte und lassen Sie zwischen den Schweißnähten eine Abkühlung zu, um eine übermäßige Hitzeansammlung in einem einzelnen Bereich zu verhindern.

Praktische Tipps:

- Teilen Sie große Schweißnähte in kleinere Abschnitte auf, um eine Zwischenkühlung zu ermöglichen.

- Beginnen Sie mit dem Schweißen in Bereichen mit geringer Spannung und gehen Sie schrittweise zu Bereichen mit hoher Spannung über.

- Verwenden Sie Softwaretools, um die Spannungsverteilung zu simulieren und Schweißsequenzen zu optimieren.

Einsatz fortgeschrittener Techniken

Innovative Schweißtechnologien bieten fortschrittliche Lösungen zur Minimierung von Verformungen und Verzug.

- Hybrid-Laserschweißen: Kombiniert Laserschweißen mit anderen Techniken wie Lichtbogenschweißen, um die Wärmeverteilung zu verbessern und Verzerrungen zu reduzieren.

- Adaptives Laserschweißen: Verwendet Sensoren und Feedbacksysteme, um die Schweißparameter basierend auf Material- und Prozessbedingungen in Echtzeit anzupassen.

- Echtzeitüberwachung und -steuerung: Enthält Wärmebildgebung, Laserleistungsrückmeldung und Verformungssensoren zur Aufrechterhaltung optimaler Schweißbedingungen.

Praktische Tipps:

- Investieren Sie in Hybridsysteme für komplexe Anwendungen oder Anwendungen mit hohen Toleranzen.

- Nutzen Sie Echtzeit-Überwachungssysteme, um Abweichungen sofort zu erkennen und zu korrigieren.

- Implementieren Sie geschlossene Regelsysteme, um gleichbleibende Schweißparameter aufrechtzuerhalten.

Durch die Implementierung dieser Methoden können Hersteller Verzerrungen und Verzug bei Laserschweißprozessen effektiv minimieren. Die Optimierung der Schweißparameter, die Gestaltung geeigneter Verbindungen, die Vorbereitung der Materialien, die Verwendung geeigneter Vorrichtungen, die Verwaltung thermischer Zyklen und die Nutzung fortschrittlicher Technologien tragen alle dazu bei, qualitativ hochwertige, verzugsfreie Schweißnähte zu erzielen. Diese Strategien verbessern nicht nur die Maßgenauigkeit geschweißter Komponenten, sondern steigern auch die Produktionseffizienz und reduzieren Materialabfälle, wodurch zuverlässige und kostengünstige Fertigungsergebnisse gewährleistet werden.

Zusammenfassung

Die Minimierung von Verformungen und Verzug beim Laserschweißen ist entscheidend, um qualitativ hochwertige Schweißnähte zu erzielen und die strukturelle Integrität der Komponenten aufrechtzuerhalten. Verformungen entstehen durch ungleichmäßiges Erhitzen und Abkühlen und führen zu Eigenspannungen, die das Material verformen. Indem Hersteller Schlüsselfaktoren wie Wärmezufuhr, Materialeigenschaften, Verbindungsdesign und Wärmemanagement berücksichtigen, können sie diese Herausforderungen effektiv bewältigen.

Die Optimierung der Schweißparameter, einschließlich Laserleistung, Geschwindigkeit und Verwendung von gepulsten oder Dauerstrichlasern, ist für die Kontrolle der Wärmezufuhr unerlässlich. Die richtige Konstruktion der Schweißnaht, Materialauswahl und Oberflächenvorbereitung verbessern die Schweißqualität zusätzlich, indem sie eine gleichmäßige Wärmeverteilung gewährleisten und thermische Spannungen reduzieren. Effektives Klemmen, die Verwendung von Stützstangen und Kühlkörpern sowie strategisches Vorwärmen und Wärmebehandlungen nach dem Schweißen spielen ebenfalls eine entscheidende Rolle. Fortschrittliche Techniken wie Hybrid-Laserschweißen, Echtzeitüberwachung und adaptive Steuerungssysteme bieten zusätzliche Werkzeuge zur Minimierung von Verzerrungen.

Durch die Integration dieser Strategien können Hersteller verzerrungsfreie, präzise und zuverlässige Schweißnähte erzeugen und so die Effizienz und Produktleistung verbessern.

Holen Sie sich Laserschweißlösungen

Bei AccTek-LaserWir verstehen die Herausforderungen, denen sich Hersteller bei der Minimierung von Verzerrungen und Verformungen beim Laserschweißen gegenübersehen. Als professioneller Hersteller von Laserschneidmaschinen, Laserschweißmaschinen, Laserreinigungsmaschinen, Und Laserbeschriftungsmaschinensind wir bestrebt, innovative Lösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere modernen Laserschweißmaschinen sind so konzipiert, dass sie eine präzise Wärmekontrolle gewährleisten und selbst bei anspruchsvollsten Anwendungen verzerrungsfreies Schweißen ermöglichen.

Mit einer Reihe anpassbarer Funktionen, darunter optimierte Laserleistungseinstellungen, Echtzeit-Überwachungssysteme und adaptive Schweißtechnologien, bieten die Maschinen von AccTek Laser unübertroffene Leistung und Zuverlässigkeit. Egal, ob Sie mit empfindlichen Materialien oder komplexen Geometrien arbeiten, unsere Experten können Sie bei der Auswahl der besten Konfiguration für Ihre spezifischen Anforderungen unterstützen.

Arbeiten Sie mit AccTek Laser zusammen, um Schweißprobleme zu überwinden und Ihre Produktionseffizienz zu steigern. Kontaktieren Sie uns noch heute für umfassende Beratung, technischen Support und Zugang zu branchenführenden Laserschweißlösungen. Wir helfen Ihnen, bei jeder Schweißnaht Perfektion zu erreichen.

Um das Werkstück an Ort und Stelle zu halten und den Kräften entgegenzuwirken, die die Schweißnaht verzerren, sind ordnungsgemäße Klemm- und Befestigungsmaßnahmen erforderlich.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen