Pulslaserreinigung verstehen

Photothermische Ablation

Mechanismus:

- Der Laserpuls gibt Energie ab, die von der Verunreinigung absorbiert wird, was zu einem starken Temperaturanstieg führt.

- Das Material erfährt eine thermische Zersetzung oder Verdampfung und löst sich vom Substrat.

- Durch die minimale Energieübertragung auf den Untergrund wird sichergestellt, dass das darunterliegende Material unberührt bleibt.

Anwendungen:

- Entfernt wirksam Rost, Oxide und organische Beschichtungen.

- Geeignet für Anwendungen, bei denen hitzeempfindliche Substrate Schutz benötigen.

Optimierungsstrategien:

- Verwenden Sie Laserwellenlängen, die stark vom Schadstoff und nur minimal vom Substrat absorbiert werden.

- Passen Sie die Impulsdauer an, um eine effiziente Erwärmung ohne übermäßige Wärmediffusion sicherzustellen.

- Ergreifen Sie Kühlmaßnahmen um einen Wärmestau zu verhindern.

Photomechanische Ablation

Mechanismus:

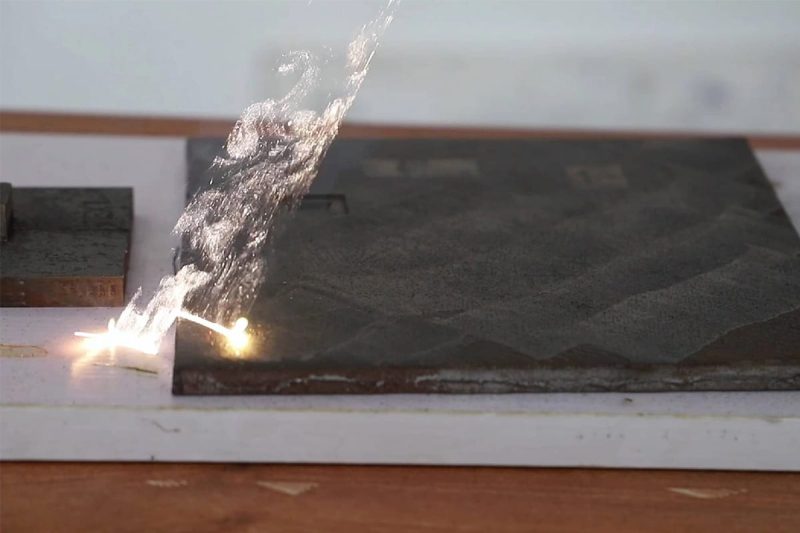

- Der Laserpuls führt zu einer schnellen Erwärmung, wodurch sich der Schadstoff schlagartig ausdehnt.

- Durch die plötzliche Ausdehnung entstehen mechanische Spannungen oder Stoßwellen innerhalb der Schadstoffschicht.

- Durch diese Spannung kommt es zu Brüchen oder die Verunreinigung wird vom Untergrund abgehoben.

Anwendungen:

- Ideal zum Entfernen hartnäckiger Verunreinigungen oder Beschichtungen von haltbaren Untergründen.

- Wird in Anwendungen verwendet, die eine minimale Wärmeübertragung auf das Substrat erfordern.

Optimierungsstrategien:

- Nutzen Sie hochintensive Impulse, um ausreichend mechanische Spannung zu erzeugen.

- Entscheiden Sie sich für ultrakurze Pulsdauern (Pikosekunden oder Femtosekunden), um den photomechanischen Effekt zu maximieren.

- Passen Sie die Laserintensität an die mechanischen Eigenschaften des Schadstoffs und des Substrats an.

Photochemische Ablation

Bei der photochemischen Ablation kommt es zu einer direkten Wechselwirkung zwischen Laserphotonen und den chemischen Bindungen der Schadstoffmoleküle. Die energiereichen Photonen brechen diese Bindungen auf, wodurch flüchtige Verbindungen entstehen, die von der Oberfläche entfernt werden.

Mechanismus:

- Laserphotonen, insbesondere im ultravioletten (UV) Bereich, liefern genügend Energie, um chemische Bindungen im Schadstoff aufzulösen.

- Die daraus resultierenden chemischen Reaktionen erzeugen gasförmige oder leicht entfernbare Nebenprodukte.

- Im Gegensatz zu photothermischen und photomechanischen Mechanismen minimiert die photochemische Ablation die Wärmeeffekte.

Anwendungen:

- Geeignet für empfindliche Reinigungsaufgaben, wie das Entfernen dünner Filme, organischer Rückstände oder empfindlicher Beschichtungen.

- Wird häufig in Branchen wie der Elektronik, der Restaurierung kulturellen Erbes und der Präzisionsfertigung verwendet.

Optimierungsstrategien:

- Verwenden Sie kurzwellige Laser (z. B. UV-Laser), um eine hohe Photonenenergie zur Bindungsdissoziation zu erreichen.

- Passen Sie die Laserparameter an die chemische Zusammensetzung des Schadstoffes an.

- Vermeiden Sie übermäßige Energie, die den Untergrund chemisch verändern könnte.

Synergie zwischen Ablationsmechanismen

- Photothermisch und photomechanisch: Schnelles Erhitzen kann die mechanische Spannung erhöhen und so den photomechanischen Effekt verstärken.

- Photothermisch und photochemisch: Erhöhte Temperaturen können photochemische Reaktionen beschleunigen und so die Effizienz verbessern.

- Photomechanisch und photochemisch: Die Kombination aus mechanischen Kräften und bindungsaufbrechenden Reaktionen kann komplexe Verunreinigungen beseitigen.

Kritische Parameter bei der Pulslaserreinigung

Impulsdauer

Die Pulsdauer bezeichnet die Zeitspanne, in der der Laser in einem einzelnen Puls Energie abgibt. Sie hat erhebliche Auswirkungen auf die thermischen und mechanischen Auswirkungen auf den Schadstoff und das Substrat.

Kurze Pulsdauern:

- Erzeugen Sie eine hohe Spitzenleistung, die ideal zum Abbau von Schadstoffen bei minimaler Wärmediffusion ist.

- Reduzieren Sie das Risiko einer Hitzeschädigung des Substrats und eignen Sie sich daher für empfindliche Anwendungen.

- Für eine präzise Reinigung eignen sich besonders Pikosekunden- und Femtosekundenlaser.

Längere Pulsdauern:

- Bietet mehr Wärmeenergie, die beim Entfernen dicker oder stark anhaftender Verunreinigungen hilfreich sein kann.

- Kann bei unsachgemäßer Kontrolle zu Hitzestau und Beschädigung des Substrats führen.

Optimierung:

- Passen Sie die Impulsdauer an die thermischen Eigenschaften der Verunreinigung und des Substrats an.

- Verwenden Sie ultrakurze Impulse für Anwendungen, bei denen nur minimale Wärmeeffekte erforderlich sind, beispielsweise das Reinigen empfindlicher Oberflächen.

Pulsenergie

Höhere Pulsenergie:

- Kann Verunreinigungen wirksamer entfernen, indem ausreichend Energie für die Ablation bereitgestellt wird.

- Kann zu einer Beschädigung des Substrats oder zu übermäßigem Materialabtrag führen, wenn die Energie den Schadensschwellenwert überschreitet.

Niedrigere Pulsenergie:

- Ermöglicht eine kontrolliertere Reinigung und verringert das Risiko einer Beschädigung des Untergrunds.

- Für eine gründliche Reinigung sind möglicherweise mehrere Durchgänge erforderlich, was die Effizienz beeinträchtigt.

Optimierung:

- Experimentieren Sie mit der Mindestenergie, die für eine wirksame Schadstoffentfernung erforderlich ist, ohne den Untergrund zu beeinträchtigen.

- Passen Sie die Energiestufen je nach Dicke und Haftstärke der Verunreinigung an.

Wiederholungsrate

Hohe Wiederholungsraten:

- Erhöhen Sie die Reinigungsgeschwindigkeit, indem Sie in einer bestimmten Zeit mehr Impulse abgeben.

- Dies kann zu einem Hitzestau führen, insbesondere wenn das Material zwischen den Impulsen nicht ausreichend abkühlt.

Niedrige Wiederholungsraten:

- Lassen Sie die Oberfläche zwischen den Impulsen abkühlen, um thermische Effekte zu minimieren.

- Dies kann zwar zu langsameren Reinigungsgeschwindigkeiten führen, bietet jedoch eine bessere Kontrolle über hitzeempfindliche Substrate.

Optimierung:

- Wählen Sie eine Wiederholungsrate, die ein Gleichgewicht zwischen Reinigungsgeschwindigkeit und Wärmemanagement herstellt.

- Verwenden Sie Kühlsysteme oder intermittierende Reinigungszyklen für hohe Wiederholungsraten, um einen Hitzestau zu verhindern.

Wellenlänge

Kürzere Wellenlängen:

- Bieten eine hohe Photonenenergie und sind daher für die photochemische Ablation geeignet.

- Ideal zum Entfernen organischer Verunreinigungen und Reinigen empfindlicher Oberflächen.

Längere Wellenlängen:

- Effektiver für photothermische und photomechanische Ablation.

- Wird häufig zum Reinigen von Metallen, Oxiden und Industriebeschichtungen verwendet.

Optimierung:

- Passen Sie die Laserwellenlänge an die Absorptionseigenschaften der Verunreinigung an und minimieren Sie gleichzeitig die Absorption durch das Substrat.

- Verwenden Sie abstimmbare Lasersysteme für Anwendungen mit mehreren Schadstoffarten.

Strahlprofil

Gaußscher Strahl:

- Verfügt über eine Spitzenintensität in der Mitte und einen allmählichen Abfall zu den Rändern hin.

- Geeignet für Anwendungen, die eine gezielte Reinigung kleiner Bereiche erfordern.

Top-Hat-Strahl:

- Liefert eine gleichmäßige Intensität über den gesamten Strahlquerschnitt.

- Ideal für die Reinigung großer Flächen oder Oberflächen mit gleichbleibendem Energiebedarf.

Optimierung:

- Verwenden Sie Strahlformungsoptiken, um das gewünschte Strahlprofil für bestimmte Anwendungen zu erzielen.

- Achten Sie auf die Ausrichtung und Stabilität des Strahls, um ungleichmäßige Reinigungsergebnisse zu vermeiden.

Zusammenspiel der Parameter

Diese kritischen Parameter – Pulsdauer, Pulsenergie, Wiederholungsrate, Wellenlänge und Strahlprofil – wirken nicht unabhängig voneinander. Vielmehr bestimmt ihr Zusammenspiel die Gesamtwirksamkeit und Präzision des Reinigungsvorgangs.

Zum Beispiel:

- Pulsenergie und Wiederholungsrate: Eine höhere Energie in Kombination mit einer optimalen Wiederholungsrate kann die Reinigungsgeschwindigkeit maximieren, ohne einen Hitzestau zu verursachen.

- Wellenlänge und Strahlprofil: Eine auf die Absorptionseigenschaften der Verschmutzung abgestimmte Wellenlänge gepaart mit einem gleichmäßigen Strahlprofil sorgt für eine effiziente und gleichmäßige Reinigung.

- Pulsdauer und Substratempfindlichkeit: Kürzere Pulse minimieren thermische Effekte, was für die Reinigung hitzeempfindlicher Substrate unerlässlich ist.

Durch sorgfältige Abstimmung dieser Parameter auf die spezifischen Material- und Reinigungsanforderungen kann die Pulslaserreinigung hervorragende Ergebnisse in Bezug auf Effizienz, Präzision und Substratschonung erzielen. Ein gründliches Verständnis dieser Parameter ermöglicht es den Bedienern, das Potenzial der Pulslaserreinigungstechnologie für verschiedene industrielle und empfindliche Anwendungen voll auszuschöpfen.

Faktoren, die die Qualität der Pulslaserreinigung beeinflussen

Materialeigenschaften

Wärmeleitfähigkeit

- Auswirkungen auf die Reinigung: Materialien mit hoher Wärmeleitfähigkeit (z. B. Metalle wie Kupfer und Aluminium) leiten Wärme schnell ab und reduzieren so die lokalen thermischen Effekte des Lasers. Dies kann eine effektive Ablation erschweren, insbesondere wenn photothermische Mechanismen zum Einsatz kommen.

- Optimierung: Verwenden Sie bei Materialien mit hoher Leitfähigkeit eine höhere Pulsenergie oder kürzere Pulsdauern, um thermische Effekte zu konzentrieren und die Ablationseffizienz zu verbessern.

Absorptionskoeffizient

- Auswirkungen auf die Reinigung: Der Absorptionskoeffizient bestimmt, wie viel Laserenergie das Material bei einer bestimmten Wellenlänge absorbiert. Ein höherer Absorptionskoeffizient führt zu einer effizienteren Energieabsorption und verbessert so den Reinigungsprozess.

- Optimierung: Passen Sie die Laserwellenlänge an das Absorptionsspektrum des Materials an, um die Energieabsorption zu maximieren. Bei Materialien mit geringer Absorption kann eine Wellenlängenanpassung oder Vorbehandlung erforderlich sein, um die Reinigungseffizienz zu verbessern.

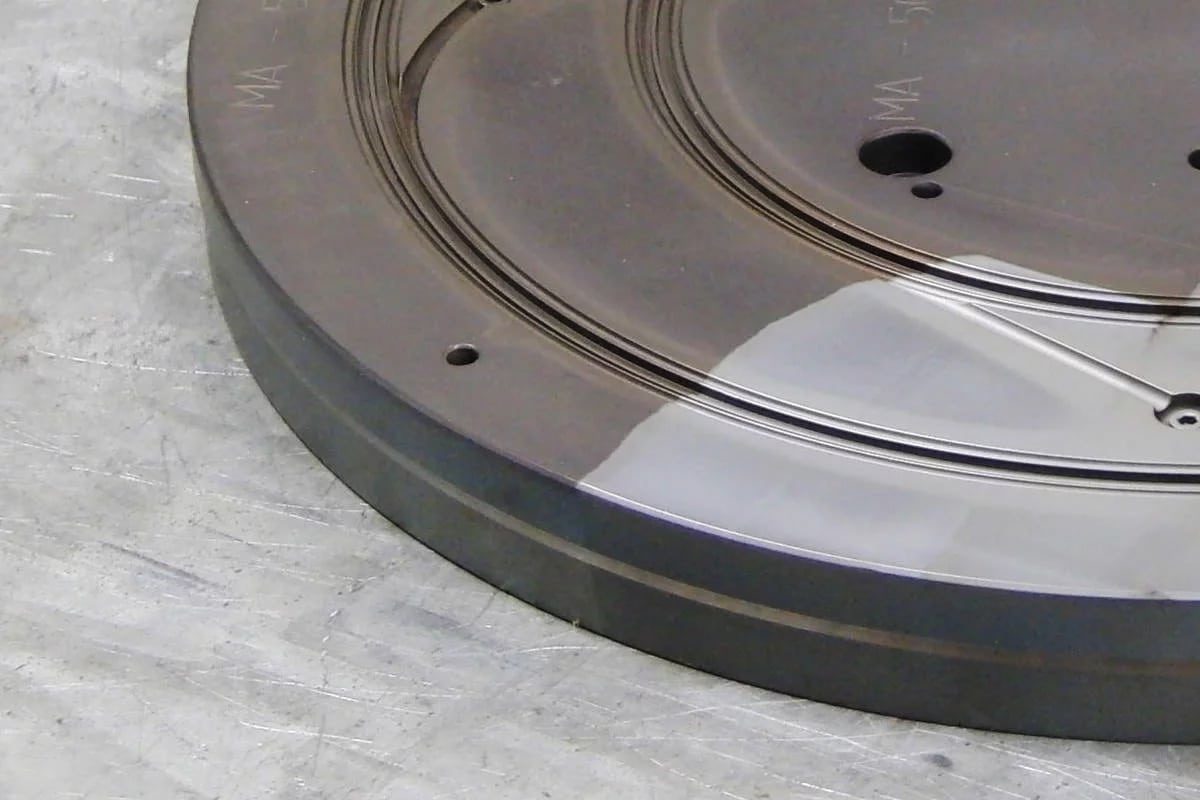

Reflexionsvermögen

- Auswirkungen auf die Reinigung: Reflektierende Materialien (z. B. polierte Metalle wie Edelstahl oder Aluminium) reflektieren einen erheblichen Teil der Laserenergie und reduzieren so die für die Reinigung verfügbare Energie.

- Optimierung: Verwenden Sie Antireflexbeschichtungen oder passen Sie den Laserwinkel an, um Reflexionsverluste zu minimieren. Verwenden Sie Laserwellenlängen, die vom Material besser absorbiert werden, um hoher Reflektivität entgegenzuwirken.

Umweltbedingungen

Umgebungstemperatur

- Auswirkungen auf die Reinigung: Extreme Umgebungstemperaturen können die thermische Reaktion des Materials und die Leistung des Lasersystems verändern. Hohe Temperaturen können das Risiko unerwünschter thermischer Schäden erhöhen, während niedrige Temperaturen die Effizienz des Lasers beeinträchtigen können.

- Optimierung: Halten Sie eine moderate und stabile Temperatur in der Arbeitsumgebung aufrecht, um eine gleichmäßige Materialreaktion und einen optimalen Laserbetrieb sicherzustellen.

Feuchtigkeit

- Auswirkungen auf die Reinigung: Hohe Luftfeuchtigkeit kann zu Kondensation auf der Materialoberfläche oder den optischen Komponenten führen, was den Laserstrahl stört und die Reinigungseffizienz verringert. Feuchtigkeit kann auch die Korrosion bestimmter Materialien beschleunigen und so den Reinigungsprozess erschweren.

- Optimierung: Arbeiten Sie in einer kontrollierten Umgebung mit geregelter Luftfeuchtigkeit. Verwenden Sie Luftentfeuchter oder geschlossene Reinigungseinrichtungen, um Feuchtigkeitsstörungen vorzubeugen.

Schadstoffeigenschaften

Chemische Zusammensetzung

- Auswirkungen auf die Reinigung: Verschiedene Verunreinigungen absorbieren Laserenergie je nach ihrer chemischen Zusammensetzung unterschiedlich. Organische Rückstände absorbieren UV-Laser beispielsweise effektiver, während Rost und Oxide besser auf Laser im mittleren Infrarotbereich reagieren.

- Optimierung: Wählen Sie eine auf die chemische Zusammensetzung des Schadstoffs abgestimmte Laserwellenlänge und Pulsenergie, um die Reinigungseffizienz zu maximieren.

Dicke

- Auswirkungen auf die Reinigung: Dickere Verunreinigungen erfordern mehr Energie oder mehrere Laserdurchgänge zur vollständigen Entfernung, während dünnere Schichten möglicherweise weniger Energie benötigen, um eine Beschädigung des Substrats zu vermeiden.

- Optimierung: Passen Sie die Impulsenergie und Wiederholungsrate an die Dicke der Verunreinigung an und sorgen Sie so für eine wirksame Entfernung ohne übermäßige Belastung des Substrats.

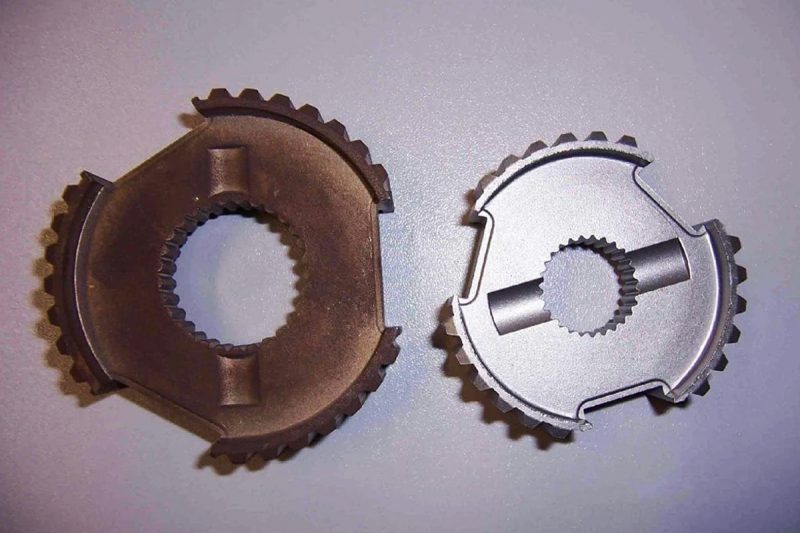

Haftung auf dem Untergrund

- Auswirkungen auf die Reinigung: Zur Entfernung stark am Untergrund haftender Verunreinigungen ist möglicherweise mehr mechanische oder thermische Energie erforderlich, während sich lose haftende Verunreinigungen mit weniger Energie entfernen lassen.

- Optimierung: Verwenden Sie bei stark anhaftenden Verunreinigungen höhere Pulsenergie oder photomechanische Ablationsverfahren. Bei locker anhaftenden Verunreinigungen können niedrigere Energieeinstellungen ausreichen.

Optische Eigenschaften

- Auswirkungen auf die Reinigung: Die Absorption und Reflektivität des Schadstoffs bei der Laserwellenlänge beeinflussen, wie effektiv dieser die Laserenergie absorbiert. Stark reflektierende Schadstoffe können die Reinigungsleistung beeinträchtigen.

- Optimierung: Verwenden Sie Laserwellenlängen, die mit dem Absorptionsmaximum des Schadstoffs übereinstimmen, und erwägen Sie den Einsatz von Absorptionsbeschichtungen, um die Energieabsorption reflektierender Schadstoffe zu verbessern.

Zusammenspiel der Faktoren

- Ein Material mit geringer Absorption und hoher Reflektivität in einer feuchten Umgebung erfordert zur effektiven Reinigung eine präzise Wellenlängenauswahl und Umgebungskontrolle.

- Bei dicken, stark anhaftenden Verunreinigungen auf einem Substrat mit hoher Leitfähigkeit kann zur effizienten Entfernung eine Kombination aus höherer Pulsenergie, kürzerer Pulsdauer und optimaler Strahlfokussierung erforderlich sein.

Strategien zur Verbesserung der Qualität der Pulslaserreinigung

Optimale Parameterauswahl

Impulsdauer

- Kürzere Impulse: Verwenden Sie ultrakurze Impulse (Pikosekunden oder Femtosekunden), um die Wärmediffusion zu minimieren und eine Beschädigung des Substrats zu verhindern.

- Anwendungsspezifische Abstimmung: Passen Sie die Impulsdauer an die Art der Verunreinigung an. Bei hitzeempfindlichen Materialien erzielen kürzere Impulse bessere Ergebnisse.

Pulsenergie

- Höhere Energie für stärkere Verunreinigungen: Erhöhen Sie die Pulsenergie für dicke oder stark anhaftende Verunreinigungen, um eine effektive Ablation zu erreichen.

- Kontrollierte Energie für Präzision: Verwenden Sie Energie knapp über der Ablationsschwelle, um eine Beschädigung des Substrats zu verhindern und gleichzeitig die Entfernung von Verunreinigungen sicherzustellen.

Wiederholungsrate

- Schnellere Reinigung: Höhere Wiederholungsraten steigern die Reinigungsgeschwindigkeit, können aber unkontrolliert zu einem Hitzestau führen.

- Gleichgewicht zwischen Effizienz und Sicherheit: Wählen Sie eine Rate, die eine ausreichende Kühlung zwischen den Impulsen ermöglicht, um thermische Schäden am Substrat zu vermeiden.

Wellenlängenauswahl

- Kompatibilität zwischen Material und Schadstoff: Wählen Sie für eine effiziente Energieabsorption eine Wellenlänge, die den Absorptionseigenschaften des Schadstoffs entspricht.

- Vielseitige Systeme: Nutzen Sie Laser mit abstimmbaren Wellenlängen für Anwendungen mit unterschiedlichen Schadstoffarten.

Strahlprofiloptimierung

- Gleichmäßige Intensitätsverteilung: Verwenden Sie Zylinderstrahlprofile für eine gleichmäßige Reinigung größerer Flächen.

- Präzisionsreinigung: Verwenden Sie Gauß-Profile für die gezielte Reinigung kleiner oder komplizierter Bereiche.

- Formungsoptik: Implementieren Sie Strahlformungsoptiken, um das Strahlprofil an spezifische Anwendungsanforderungen anzupassen.

Fortschrittliche Überwachungs- und Kontrollsysteme

Echtzeitüberwachung

- Verbesserte Präzision: Verwenden Sie Sensoren, Kameras oder Fotodioden, um die Interaktion zwischen Laser und Material in Echtzeit zu überwachen.

- Probleme frühzeitig erkennen: Identifizieren Sie unvollständige Reinigung, Überhitzung oder andere Probleme sofort, um Defekte zu vermeiden.

- Datenprotokollierung: Erfassen Sie während des Reinigungsvorgangs Daten zur Analyse und Prozessoptimierung.

Rückkopplungskontrolle

- Dynamische Anpassungen: Implementieren Sie geschlossene Feedbacksysteme, um die Laserparameter auf der Grundlage einer Echtzeitüberwachung im laufenden Betrieb anzupassen.

- Gleichbleibende Ergebnisse: Sorgen Sie für optimale Bedingungen bei jedem Durchgang, selbst bei Schwankungen in der Verunreinigungsdicke oder den Materialeigenschaften.

- KI-Integration: Nutzen Sie Algorithmen des maschinellen Lernens, um Ergebnisse vorherzusagen und Parameter automatisch zu optimieren.

Vorreinigung Oberflächenvorbereitung

Mechanische Vorreinigung

- Schmutzentfernung: Verwenden Sie Bürsten, Druckluft oder milde Schleifmittel, um losen Schmutz, Staub oder große Partikel zu entfernen.

- Verbesserte Laserinteraktion: Sorgen Sie dafür, dass der Laser für eine gleichmäßige Reinigung direkt mit der Verunreinigung und nicht mit Oberflächenablagerungen interagiert.

Chemische Vorbehandlung

- Selektive Behandlung: Durch die Anwendung von Chemikalien werden bestimmte Schadstoffe aufgeweicht oder aufgelöst. Dadurch wird der für die Laserablation erforderliche Energieaufwand verringert.

- Verbesserte Absorption: Verwenden Sie absorbierende Beschichtungen auf reflektierenden Oberflächen, um die Absorption der Laserenergie zu verbessern und Reflexionsverluste zu minimieren.

- Gründliches Spülen: Stellen Sie sicher, dass chemische Rückstände abgespült werden, um Störungen des Laserreinigungsprozesses zu vermeiden.

Kombination von Strategien für optimale Ergebnisse

- Parameteroptimierung mit Überwachungssystemen: Optimieren Sie die Laserparameter anhand von Echtzeit-Feedback, um eine präzise Reinigung unterschiedlicher Verunreinigungen und Oberflächen zu gewährleisten.

- Vorreinigung für konsistente Ergebnisse: Kombinieren Sie Oberflächenvorbereitungstechniken mit optimierten Parametern, um den Energieverlust zu reduzieren und die Effizienz zu verbessern.

- Adaptive Technologie: Verwenden Sie KI-gesteuerte Systeme zur adaptiven Steuerung, die dynamische Reaktionen auf Änderungen der Material- oder Schadstoffeigenschaften ermöglichen.

Herausforderungen und Lösungen bei der Pulslaserreinigung

Umgang mit thermischen Effekten

Lösungen:

- Optimieren Sie Pulsdauer und -energie: Verwenden Sie ultrakurze Pulsdauern (Pikosekunden oder Femtosekunden), um die Wärmediffusion zu minimieren. Passen Sie die Pulsenergie so an, dass sie knapp über der Ablationsschwelle bleibt, um sicherzustellen, dass Verunreinigungen entfernt werden, ohne das Substrat zu überhitzen.

- Kontrollieren Sie die Wiederholungsrate: Wählen Sie eine Wiederholungsrate, die ausreichend Abkühlzeit zwischen den Impulsen ermöglicht. Verwenden Sie intermittierende Reinigungszyklen für hitzeempfindliche Materialien, um kumulative thermische Effekte zu vermeiden.

- Echtzeitüberwachung: Integrieren Sie Wärmesensoren und Infrarotkameras, um die Oberflächentemperaturen während der Reinigung zu überwachen. Passen Sie die Laserparameter dynamisch auf der Grundlage von Rückmeldungen an, um eine Überhitzung zu vermeiden.

- Kühlsysteme einführen: Nutzen Sie externe Kühlmaßnahmen wie Druckluft oder Inertgasdüsen, um die Wärme während des Reinigungsvorgangs abzuleiten.

Umgang mit Materialvariabilität

Lösungen:

- Materialspezifische Parameter: Passen Sie Laserparameter wie Wellenlänge, Pulsdauer und Energie an die Absorptions- und Wärmeeigenschaften des Materials an. Beispielsweise sind kürzere Wellenlängen besser für stark reflektierende Materialien wie Metalle geeignet.

- Strategien für die mehrschichtige Reinigung: Verwenden Sie für mehrschichtige Verunreinigungen einen Ansatz mit mehreren Durchgängen und schrittweise steigenden Energiestufen, um die Schichten zu entfernen, ohne den Untergrund zu beschädigen.

- Abstimmbare Lasersysteme: Verwenden Sie Laser mit einstellbaren Wellenlängen, um ein breiteres Spektrum an Materialien abzudecken. Diese Flexibilität ermöglicht eine präzise Reinigung gemischter Materialien oder Oberflächen mit variablen Eigenschaften.

- Vorabtests: Führen Sie vor dem Reinigungsprozess materialspezifische Tests durch, um die optimalen Parameter für jeden Untergrund und jede Schadstoffart zu ermitteln.

Konsistenz sicherstellen

Lösungen:

- Optimierung des Strahlprofils: Sorgen Sie für ein gleichmäßiges Strahlprofil (z. B. Zylinder), um eine gleichmäßige Energieverteilung über die gesamte Reinigungsfläche zu gewährleisten. Verwenden Sie strahlformende Optiken, um die Einheitlichkeit zu wahren, insbesondere bei großen oder komplexen Oberflächen.

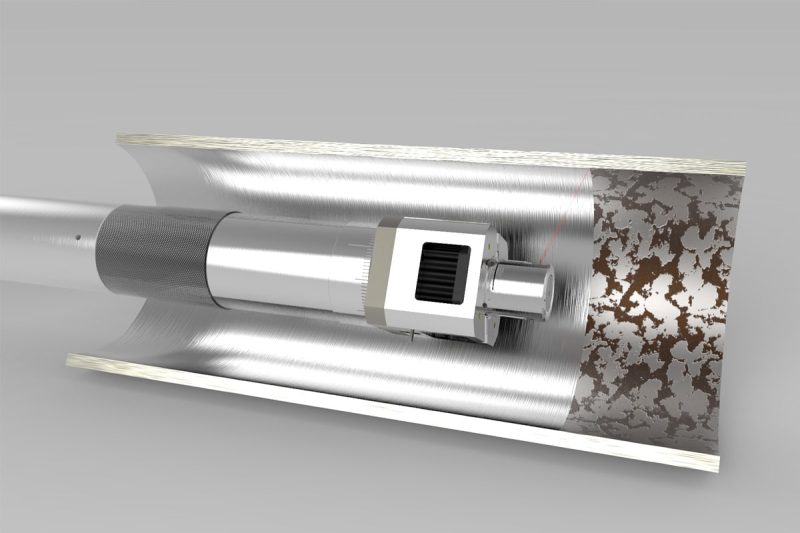

- Automatisierte Systeme: Integrieren Sie automatisierte Scansysteme wie Galvanometerscanner oder Roboterarme, um eine präzise und gleichmäßige Laserbewegung aufrechtzuerhalten. Dies gewährleistet eine gleichmäßige Reinigung der gesamten Oberfläche.

- Feedback und Anpassungen in Echtzeit: Setzen Sie fortschrittliche Überwachungssysteme ein, um Inkonsistenzen bei der Reinigung zu erkennen. Verwenden Sie die Feedback-Steuerung, um Parameter dynamisch anzupassen und eine gleichbleibende Qualität aufrechtzuerhalten.

- Kontrollierte Umgebung: Führen Sie die Reinigung in einer stabilen Umgebung mit kontrollierter Temperatur und Luftfeuchtigkeit durch, um externe Faktoren, die den Prozess beeinflussen, zu minimieren. Geschlossene Arbeitsbereiche können die Auswirkungen von Umgebungsschwankungen reduzieren.

Ganzheitlicher Ansatz zur Bewältigung von Herausforderungen

- Dynamische Parameteranpassung: Echtzeit-Überwachungssysteme in Kombination mit adaptiven Steuerungen stellen sicher, dass thermische Effekte beherrscht, Materialvariabilität berücksichtigt und die Konsistenz gewahrt wird.

- Schulung der Bediener: Stellen Sie sicher, dass die Bediener gut im Umgang mit Laserreinigungssystemen geschult sind und die materialspezifischen Anforderungen verstehen. Erfahrene Bediener können potenzielle Probleme schnell erkennen und beheben.

- Regelmäßige Gerätewartung: Warten Sie Lasersysteme und die zugehörige Optik regelmäßig, um eine gleichbleibende Strahlqualität und Leistung sicherzustellen.

Sicherheits- und Umweltaspekte bei der Reinigung mit Impulslasern

Rauchabsaugung

Lösungen:

- Installieren Sie Rauchabzugssysteme: Verwenden Sie hocheffiziente Rauchabzüge mit HEPA- und Aktivkohlefiltern, um schädliche Partikel und Gase einzufangen und zu neutralisieren.

- Positionierung der Absaugeinheiten: Platzieren Sie Rauchabzugseinheiten in der Nähe des Reinigungsbereichs, um eine wirksame Erfassung der luftgetragenen Schadstoffe zu gewährleisten.

- Belüftung: Sorgen Sie für eine ausreichende Belüftung des Arbeitsbereichs, um die Ansammlung gefährlicher Dämpfe zu verhindern, insbesondere in geschlossenen Umgebungen.

- Regelmäßige Wartung: Warten und ersetzen Sie die Filter regelmäßig, um die kontinuierliche Effizienz des Rauchabzugssystems sicherzustellen.

Schutzausrüstung

Lösungen:

- Laserschutzbrille: Verwenden Sie eine Laserschutzbrille, die für die spezifische Wellenlänge des verwendeten Lasers ausgelegt ist, um vor direkter oder reflektierter Laserstrahlung zu schützen.

- Atemschutz: Stellen Sie den Bedienern geeignete Atemschutzgeräte oder Masken zur Verfügung, insbesondere in Umgebungen mit unzureichender Rauchabsaugung.

- Schutzkleidung: Statten Sie die Bediener mit Handschuhen, Gesichtsschutz und flammfester Kleidung aus, um sie vor herausgeschleuderten Trümmern und versehentlichem Kontakt mit dem Laserstrahl zu schützen.

- Sicherheitsumhausungen: Führen Sie die Laserreinigung wenn möglich in einem vollständig geschlossenen System durch, um die Strahlen- und Rauchbelastung zu minimieren.

- Schulung: Schulen Sie die Bediener im richtigen Einsatz der Schutzausrüstung und im sicheren Umgang mit Laserreinigungssystemen.

Einhaltung von Vorschriften

Lösungen:

- Lasersicherheitsnormen: Befolgen Sie Richtlinien zur Lasersicherheit, wie sie in ISO 11553 beschrieben sind. Stellen Sie sicher, dass die Klassifizierung des Lasersystems für die Anwendung und die Einrichtung des Arbeitsbereichs geeignet ist.

- Vorschriften zu Rauchemissionen: Halten Sie die Umweltschutzbestimmungen zur Luftqualität ein, beispielsweise die zulässigen Emissionswerte für Partikel und giftige Substanzen.

- Zertifizierung des Bedieners: Stellen Sie sicher, dass die Bediener gemäß den geltenden Sicherheitsnormen, wie etwa den OSHA-Anforderungen in den USA oder gleichwertigen lokalen Normen, zertifiziert oder geschult sind.

- Abfallmanagement: Entsorgen Sie gesammelte Schadstoffe, Filter und andere Abfallprodukte ordnungsgemäß gemäß den Vorschriften zur Entsorgung gefährlicher Abfälle.

- Regelmäßige Prüfungen: Führen Sie regelmäßige Prüfungen der Sicherheitspraktiken, der Ausrüstung und der Umweltkontrollen durch, um eine fortlaufende Einhaltung der Vorschriften sicherzustellen.

Zusammenfassung

Holen Sie sich Laserreinigungslösungen

Bei der photochemischen Ablation kommt es zu einer direkten Wechselwirkung zwischen Laserphotonen und den chemischen Bindungen der Schadstoffmoleküle. Die energiereichen Photonen brechen diese Bindungen auf, wodurch flüchtige Verbindungen entstehen, die von der Oberfläche entfernt werden.

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.