So wählen Sie das Hilfsgas beim CO2-Laserschneiden aus

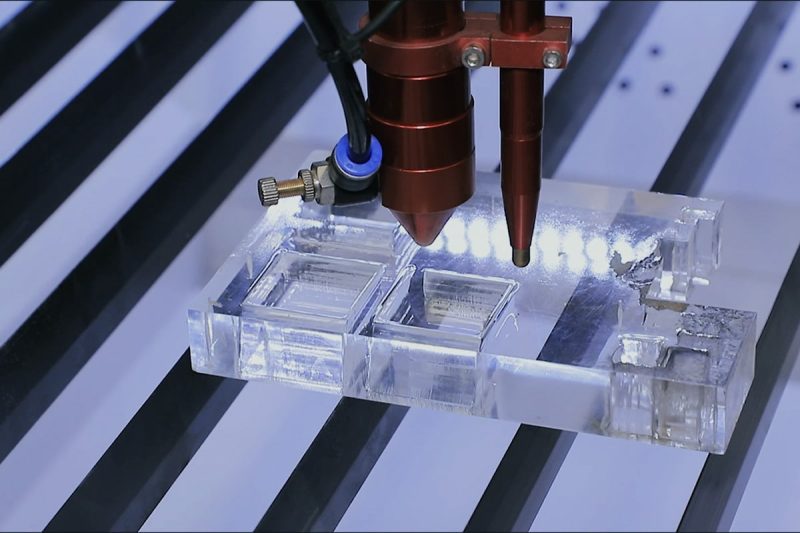

Die CO2-Laserschneidtechnologie wird aufgrund ihrer Vorteile wie hohe Präzision und hohe Geschwindigkeit häufig zum Schneiden verschiedener Materialien wie Metall, Kunststoff, Holz usw. eingesetzt. Bei diesem Prozess ist die Auswahl und Einstellung des Hilfsgases von entscheidender Bedeutung, da dies die Schnittqualität, -geschwindigkeit und -stabilität des Gesamtprozesses direkt beeinflusst. Durch die wissenschaftliche Auswahl eines geeigneten Hilfsgases kann nicht nur die Schnittqualität effektiv verbessert und die thermische Verformung des Materials verringert, sondern auch die Schnittgeschwindigkeit optimiert und die Gesamtverarbeitungseffizienz verbessert werden. Das Grundprinzip der CO2-Laserschneidmaschine besteht hauptsächlich darin, den Laserstrahl auf die Oberfläche des Materials zu fokussieren, um eine hohe Temperatur zu erzeugen, die das Material zum Schmelzen oder Verdampfen bringt. Das Hilfsgas spielt in diesem Prozess mehrere Rollen, darunter die Förderung des Ausstoßes des geschmolzenen Materials, den Schutz der Schneide vor Oxidation und die Kühlung des Schneidbereichs, um die Wärmeeinflusszone zu reduzieren.

Verschiedene Arten von Hilfsgasen haben unterschiedliche Eigenschaften. Sauerstoff eignet sich beispielsweise zum Schneiden von Kohlenstoffstahl. Er kann die Schnittgeschwindigkeit durch eine Oxidationsreaktion erhöhen, erzeugt jedoch Oxide an der Kante. Stickstoff hemmt die Oxidation wirksam und sorgt für glatte Kanten. Er eignet sich sehr gut für Materialien mit hohen Anforderungen an die Oberflächenqualität wie Edelstahl. Luft ist eine kostengünstige Option und eignet sich für Anwendungen mit geringen Präzisionsanforderungen. In tatsächlichen Anwendungen müssen Reinheit, Druck und Durchflussrate des Hilfsgases auch entsprechend den spezifischen Materialien und Schneidanforderungen angepasst werden. In diesem Artikel werden die Vor- und Nachteile sowie die Anwendungsszenarien von Hilfsgasen wie Sauerstoff, Stickstoff und Luft basierend auf den Eigenschaften verschiedener Materialien analysiert, um Ihnen zu helfen, die Rolle von Hilfsgasen besser zu verstehen und effizientere und präzisere Schneidergebnisse zu erzielen.

Inhaltsverzeichnis

Das Grundprinzip des CO2-Laserschneidens

Erläuterung des Funktionsprinzips des CO2-Laserschneidens

Das CO2-Laserschneiden basiert auf der hohen Energiekonzentration des Laserstrahls. Durch Fokussieren des Laserstrahls auf die Oberfläche des Materials, um eine extrem hohe Temperatur zu erzeugen, wird das Material teilweise geschmolzen oder verdampft, und das Hilfsgas bläst die Schmelze oder das Vergasungsprodukt vom Schneidbereich weg. Der Laserstrahl bildet eine winzige Perforation auf der Oberfläche des Materials und bewegt sich dann entlang einer voreingestellten Flugbahn, um einen präzisen Schnitt zu erzielen. Der Schneidvorgang beruht auf der hohen Wärmeenergieübertragung des Lasers. Der Laserstrahl wird kontinuierlich auf die Oberfläche des Materials konzentriert, um eine ausreichende Temperatur aufrechtzuerhalten, sodass das Material stabil einen Schmelz- oder Verdampfungszustand erreichen kann. Gleichzeitig sorgt die Funktion des Hilfsgases dafür, dass die Schneidöffnung sauber bleibt, um die Ansammlung von Rückständen zu vermeiden. Die synergetische Wirkung des Laserstrahls und des Hilfsgases gewährleistet die Kontinuität, Genauigkeit und Kantenqualität des Schnitts.

Überblick über den CO2-Laserschneidprozess

Der gesamte CO2-Laserschneidprozess ist das Ergebnis der Zusammenarbeit von Laserenergie und Hilfsgas. Das Hilfsgas hilft nicht nur, geschmolzenes Material oder Dampf zu entfernen, sondern hat auch eine Schutzfunktion. Beispielsweise kann das Hilfsgas verhindern, dass beim Schneidvorgang entstehende Rückstände und Rauch mit der optischen Linse in Kontakt kommen, sodass die Schneidgenauigkeit nicht beeinträchtigt wird. Gleichzeitig kann beim Schneiden bestimmter Materialien durch die Wahl eines geeigneten Hilfsgases auch Oxidationsreaktionen vermieden werden, wodurch die Oberflächenbeschaffenheit der Schneide und die Schnittqualität verbessert werden. Art, Reinheit, Druck und Durchflussrate des Hilfsgases sollten entsprechend den Eigenschaften der verschiedenen Materialien und den spezifischen Anforderungen des Schneidens bestimmt werden.

Die Rolle des Hilfsgases beim CO2-Laserschneiden

Beim CO2-Laserschneiden ist die Rolle des Hilfsgases entscheidend. Die Wahl des richtigen Hilfsgases kann nicht nur die Schneidleistung verbessern, sondern auch die Schnittqualität verbessern und Prozessfehler reduzieren. Im Folgenden sind die Hauptfunktionen und die Bedeutung des Hilfsgases beim CO2-Laserschneiden aufgeführt.

Sicherstellen einer effizienten Schnittleistung

Das Hilfsgas entfernt die Schmelze und den Dampf rechtzeitig während des Schneidvorgangs und sorgt dafür, dass der Laserstrahl stabil und kontinuierlich auf die Materialoberfläche einwirken kann, wodurch eine hohe Schneidleistung aufrechterhalten wird. Insbesondere Hilfsgase wie Sauerstoff setzen durch Oxidationsreaktionen zusätzliche Wärme frei, was die Schneidgeschwindigkeit weiter erhöht und die Produktionseffizienz erheblich beeinflusst.

Verbessern Sie die Schnittqualität

Die richtige Auswahl des Hilfsgases ist entscheidend für die Qualität der Schneide. Beispielsweise kann Stickstoff Oxidationsreaktionen wirksam hemmen, glatte Kanten und keine Oxidationsrückstände gewährleisten und Grate und Schaum reduzieren. Die Wahl des geeigneten Hilfsgases kann die Glätte der Schnittfläche erheblich verbessern und den Anforderungen von Anwendungen gerecht werden, die eine hohe Schnittgenauigkeit und Ästhetik erfordern.

Reduzieren Sie die Wärmeeinflusszone (WEZ)

Das Hilfsgas hilft, die Schneide abzukühlen, verhindert Überhitzung und verringert die Ausdehnung der wärmebeeinflussten Zone, wodurch die physikalischen Eigenschaften und die strukturelle Integrität des Materials geschützt werden. Dies ist besonders wichtig für die Präzisionsbearbeitung und das Schneiden dünner Materialien, da es dazu beiträgt, die Festigkeit und Härte des Materials zu erhalten.

Schützen Sie Ihre Ausrüstung und verlängern Sie ihre Lebensdauer

Das Hilfsgas schützt nicht nur den Schneidbereich, sondern verhindert auch, dass beim Schneidvorgang entstehender Rauch und Schmutz an der optischen Linse des Lasers haften bleibt, wodurch eine Beschädigung oder Verschmutzung der Linse vermieden wird. Die Verwendung von Hilfsgas kann die Häufigkeit der Reinigung und Wartung der Ausrüstung verringern und so die Stabilität und Haltbarkeit der Ausrüstung gewährleisten. Laserschneidmaschine.

Generell ist Hilfsgas nicht nur ein wichtiges Hilfsmittel beim CO2-Laserschneiden, sondern auch ein Schlüsselelement für effizientes und qualitativ hochwertiges Schneiden. Die Wahl des richtigen Gases je nach Materialart und Schneidanforderungen kann die Produktionseffizienz deutlich verbessern, Kosten senken und die Glätte der Schnittkante und die Schnittqualität sicherstellen.

Gängige Hilfsgase für das CO2-Laserschneiden

Beim CO2-Laserschneidprozess ist die Auswahl des Hilfsgases entscheidend für den Schneideffekt. Im Folgenden sind gängige Hilfsgase und ihre Funktionen aufgeführt:

Sauerstoff (O2)

Sauerstoff ist eines der am häufigsten verwendeten Hilfsgase beim CO2-Laserschneiden und eignet sich besonders zum Schneiden von Kohlenstoffstahl. Durch die Reaktion mit dem zu schneidenden Material erzeugt Sauerstoff zusätzliche Wärme und erhöht die Schneidgeschwindigkeit deutlich. Dieser Reaktionsprozess beschleunigt nicht nur das Schneiden, sondern reduziert auch die Schmelzrückstände und sorgt so für eine höhere Schneidleistung. Die Verwendung von Sauerstoff unterliegt jedoch einigen Einschränkungen. Bei Schneidanwendungen mit hoher Präzision oder strengen Anforderungen an die Oxidation kann Sauerstoff eine Oxidschicht auf der Schneide bilden, die das Aussehen und die Leistung des Endprodukts beeinträchtigt. Daher sollte er in diesen Situationen mit Vorsicht verwendet werden.

Stickstoff (N2)

Stickstoff ist ein Inertgas, das häufig für Edelstahl, Aluminium und andere Materialien verwendet wird, die eine hohe Schnittqualität erfordern. Die Hauptfunktion von Stickstoff besteht darin, Oxidationsreaktionen zu verhindern und so sicherzustellen, dass die Schnittkante glatt und sauber bleibt. Dies macht Stickstoff sehr gut geeignet für Anwendungen, die eine hohe Oberflächengüte erfordern, wie etwa die Luft- und Raumfahrt- und Elektronikindustrie. Durch die Verwendung von Stickstoff können Schlacke und Grate, die während des Schneidprozesses entstehen, effektiv reduziert werden, was die Qualität des endgültigen Schnittteils verbessert. Darüber hinaus sind die Kosten für Stickstoff relativ niedrig, was ihn zu einer erschwinglichen Wahl macht.

Luft

Luft wird üblicherweise als Hilfsgas für kostengünstiges Schneiden verwendet und eignet sich für Werkstücke mit geringen Präzisionsanforderungen. Da Luft etwa 21% Sauerstoff enthält, tritt während des Schneidvorgangs eine gewisse Oxidationsreaktion auf. Obwohl diese Reaktion etwas Wärme liefern kann, um das Schneiden zu unterstützen, ist die Schneidwirkung von Luft etwas geringer als die von reinem Sauerstoff. Dennoch kann die Verwendung von Luft die Kosten erheblich senken und eignet sich für einige Anwendungen, bei denen keine hohe Schnittqualität erforderlich ist, wie z. B. das Schneiden oder die grobe Verarbeitung von Baumaterialien.

Zusammenfassend lässt sich sagen, dass die Wahl des geeigneten Hilfsgases für die Optimierung des CO2-Laserschneidprozesses von entscheidender Bedeutung ist. Sauerstoff, Stickstoff und Luft haben jeweils ihre eigenen einzigartigen Vorteile und Anwendungsszenarien. Die richtige Auswahl und Einstellung der Hilfsgase kann die Schneidleistung und -qualität erheblich verbessern, um den Anforderungen verschiedener Materialien und Anwendungen gerecht zu werden.

Der Einfluss des Hilfsgases auf die Schneideffizienz

Hilfsgas spielt beim CO2-Laserschneidprozess eine wichtige Rolle. Seine Auswahl wirkt sich direkt auf die Schneidleistung aus, die sich hauptsächlich in der Schneidgeschwindigkeit, der Materialverträglichkeit und der Kontrolle der Wärmeeinflusszone widerspiegelt.

Schneidgeschwindigkeit

Sauerstoff kann als Hilfsgas die Schnittgeschwindigkeit von Kohlenstoffstahl deutlich erhöhen. Dies liegt daran, dass die Oxidationsreaktion von Sauerstoff mit Eisen während des Schneidvorgangs zusätzliche Wärme freisetzt und dadurch die Schnittgeschwindigkeit erhöht. Bei anderen Materialien wie Aluminium oder Edelstahl erhöht Sauerstoff die Schnittgeschwindigkeit jedoch nicht wesentlich. Dies liegt an der chemischen Reaktivität von Sauerstoff, die dazu führen kann, dass sich auf diesen Materialien eine Oxidschicht bildet, die die Schnittqualität beeinträchtigen kann. In diesen Fällen kann es sinnvoller sein, Stickstoff als Hilfsgas zu verwenden. Obwohl Stickstoff selbst den Schnitt nicht beschleunigt, können seine inerten Eigenschaften die Materialverträglichkeit verbessern und Probleme verringern, die während des Schneidvorgangs auftreten können, wodurch die Gesamtschneideleistung verbessert wird.

Materialkompatibilität

Verschiedene Materialien haben unterschiedliche Anforderungen an Hilfsgase beim Schneiden. Die Anpassung des Hilfsgases an das Material kann die Schneidwirkung effektiv verbessern. Beispielsweise eignen sich stark reflektierende Materialien wie Aluminium und Kupfer besser zum Schneiden mit Stickstoff, da Stickstoff Oberflächenoxidation verhindern und das Risiko einer Laserreflexion verringern kann. Für Edelstahl wird Stickstoff ebenfalls bevorzugt, da er eine gute Schneidkante bietet und Grate reduziert. Für niedrig legierten Stahl ist Sauerstoff eine geeignete Wahl, da er schnell schneiden und die Effizienz verbessern kann. Durch die richtige Auswahl des Hilfsgases entsprechend den Eigenschaften des Materials kann der Schneidvorgang eine höhere Effizienz und bessere Qualität erreichen.

Reduzieren Sie die Wärmeeinflusszone

Während des Schneidvorgangs ist die Wärmeeinflusszone (WEZ) der Bereich des Materials, in dem die Wärme des Lasers auf die Umgebung übertragen wird. Eine große WEZ kann dazu führen, dass sich die Kante des Materials verformt und die physikalischen Eigenschaften des Materials verändert werden. Die Verwendung von Stickstoff und Luft als Hilfsgase kann die Größe der WEZ effektiv reduzieren. Stickstoff kühlt die Schneide, um eine Überhitzung zu verhindern, während Feuchtigkeit und Gasfluss in der Luft ebenfalls dazu beitragen, die Temperatur zu senken. Die Reduzierung der WEZ schützt nicht nur die Leistung des Materials, sondern gewährleistet auch die Ebenheit und das Finish der Schneide und damit die Qualität des Endprodukts.

Zusammenfassend lässt sich sagen, dass die Auswahl des Hilfsgases einen wichtigen Einfluss auf die Effizienz des CO2-Laserschneidens hat. Eine sinnvolle Konfiguration des Hilfsgases kann die Schneidgeschwindigkeit erhöhen, die Materialverträglichkeit sicherstellen und die Wärmeeinflusszone effektiv reduzieren, wodurch qualitativ hochwertigere Schneidergebnisse erzielt werden.

Der Einfluss des Hilfsgases auf die Schnittqualität

Beim CO2-Laserschneidprozess beeinflusst das Hilfsgas nicht nur die Schneidleistung, sondern spielt auch eine entscheidende Rolle für die Schnittqualität, die sich vor allem in der Oberflächenbeschaffenheit, der Kantenqualität und der Reduzierung von Graten und Schlacke widerspiegelt.

Oberflächenfinish

Stickstoff als Hilfsgas kann das Auftreten von Oxidationsreaktionen während des Schneidvorgangs wirksam verhindern, was entscheidend ist, um die Glätte der Materialoberfläche sicherzustellen. Beim Schneiden von Materialien wie Edelstahl und Aluminium, die hohe Anforderungen an die Oberflächenbeschaffenheit stellen, kann Stickstoff die Oberflächenoxidation wirksam hemmen, die Bildung von Oxidfilmen verringern und nach dem Schneiden eine glattere Oberfläche gewährleisten. Darüber hinaus kann eine gute Oberflächenbeschaffenheit nicht nur die Ästhetik des Produkts verbessern, sondern in einigen Anwendungen auch eine nachfolgende Oberflächenbehandlung vermeiden, wodurch Kosten und Zeit gespart werden. Daher ist Stickstoff eine ideale Wahl für Anwendungsszenarien mit hohen Präzisionsanforderungen.

Kantenqualität

Die Kantenqualität ist ein weiterer wichtiger Indikator zur Bewertung der Schneidergebnisse. Obwohl Sauerstoff die Schneidgeschwindigkeit von Kohlenstoffstahl erhöhen kann, entstehen beim Schneidvorgang leicht Oxide, die unregelmäßige und raue Schneidkanten verursachen können. Im Gegensatz dazu kann die Verwendung von Stickstoff die Kantenqualität effektiv verbessern und sicherstellen, dass die Schneidkante sauber und glatt ist. Die inerten Eigenschaften von Stickstoff unterdrücken die Oxidationsreaktion während des Schneidvorgangs und vermeiden so Schnittfehler, die durch die Bildung von Oxiden verursacht werden. Daher ist die Verwendung von Stickstoff besonders wichtig bei Schneidanwendungen, bei denen hohe Anforderungen an die Kantenqualität gestellt werden.

Reduzieren Sie Grate und Schlacke

Hochreine Hilfsgase wie Stickstoff können die Bildung von Graten und Schlacke während des Schneidvorgangs wirksam reduzieren. Grate und Schlacke beeinträchtigen nicht nur die Ästhetik des geschnittenen Stücks, sondern erhöhen auch die Komplexität und Kosten der nachfolgenden Verarbeitung. Bei Verwendung von hochreinem Stickstoff wird das geschmolzene Material im Schneidvorgang schnell entfernt, wodurch die Bildung von Graten reduziert wird. Darüber hinaus kann Stickstoff auch den Schneidbereich sauber halten, was die Bildung von Schlacke weiter reduziert. Durch die Reduzierung der Menge an Graten und Schlacke können nachfolgende Verarbeitungsschritte wie Entgraten und Reinigen einfacher sein, was Produktionszeit spart und die Effizienz verbessert.

Zusammenfassend lässt sich sagen, dass das Hilfsgas einen erheblichen Einfluss auf die Qualität des CO2-Laserschneidens hat. Die Auswahl des geeigneten Hilfsgases kann die Oberflächengüte verbessern, die Kantenqualität optimieren und die Bildung von Graten und Schaum effektiv reduzieren, wodurch die hohe Qualität des endgültigen Schnittteils sichergestellt wird. Dies ist von entscheidender Bedeutung, um immer strengere Industriestandards und Kundenanforderungen zu erfüllen.

Besondere Anforderungen und Vorsichtsmaßnahmen für Hilfsgas

Bei der Auswahl des geeigneten Hilfsgases beim CO2-Laserschneiden ist nicht nur dessen Art zu berücksichtigen, sondern auch auf dessen spezifische Anforderungen und Vorsichtsmaßnahmen zu achten, darunter Reinheitsgrad, Druck- und Durchflusseinstellungen sowie Sicherheitshinweise.

Reinheitsgrad

Die Reinheit des Hilfsgases wirkt sich direkt auf die Schneidwirkung aus, insbesondere beim Schneiden von Materialien mit strengen Anforderungen an die Oberflächenqualität. Beispielsweise sollte die Reinheit von Stickstoff mehr als 99,99% betragen, um sicherzustellen, dass er die Oberfläche des Materials nicht beeinträchtigt. Stickstoff mit geringerer Reinheit kann Feuchtigkeit und Verunreinigungen enthalten, die während des Laserschneidvorgangs Oxidationsreaktionen verursachen und somit die Oberfläche und Qualität der Schnittkante beeinträchtigen. Ebenso sollte die Reinheit von Sauerstoff auf einem angemessenen Niveau gehalten werden, um unnötige Oxidationsreaktionen zu vermeiden. Daher ist die Verwendung von hochreinem Gas eine wichtige Voraussetzung für die Gewährleistung der Schnittqualität.

Druck- und Durchflusseinstellungen

Gasdruck- und Durchflusseinstellungen sind wichtige Parameter, die die Schneidleistung und -qualität beeinflussen. Beim Schneiden dicker Platten ist ein höherer Gasdruck erforderlich, um sicherzustellen, dass das geschmolzene Metall effektiv weggeblasen werden kann und so die Kontinuität und Stabilität des Schneidprozesses aufrechterhalten wird. Im Allgemeinen ist der Sauerstoffdruck beim Schneiden dickerer Materialien normalerweise niedriger als der von Stickstoff, da Sauerstoff selbst während des Schneidprozesses zusätzliche Wärme freisetzt und so der Druckbedarf verringert wird. Umgekehrt werden beim Schneiden dünner Platten mit einem niedrigeren Gasdruck oft bessere Schneidergebnisse erzielt und Überhitzung und Verformung vermieden. Daher sollten die spezifischen Durchfluss- und Druckeinstellungen entsprechend der Art und Dicke des Schneidmaterials angepasst werden, um den besten Schneideffekt zu erzielen.

Sicherheitstipps

Bei der Verwendung hochreiner Gase ist die Sicherheit ein wichtiger Faktor, der nicht ignoriert werden darf. Die Abdichtung des Systems ist von entscheidender Bedeutung, und es muss sichergestellt werden, dass es in den Gasleitungen und -anschlüssen keine Leckagen gibt, um potenzielle Sicherheitsrisiken zu vermeiden. Austretendes Gas kann nicht nur die Umwelt verschmutzen, sondern auch schwere Unfälle wie Feuer oder Explosionen verursachen. Daher sollte bei der Installation und Verwendung des Hilfsgassystems die Ausrüstung regelmäßig überprüft und gewartet werden, um sicherzustellen, dass sie in gutem Zustand ist. Darüber hinaus sollten die Bediener die erforderlichen Sicherheitsschulungen erhalten und mit Notfallmaßnahmen vertraut sein, um sicherzustellen, dass bei anormalen Situationen schnell geeignete Maßnahmen ergriffen werden können, wodurch Risiken minimiert werden.

Zusammenfassend muss bei der Auswahl und Verwendung des Hilfsgases auf dessen Reinheitsgrad, Druck- und Durchflusseinstellungen sowie Sicherheitsvorkehrungen geachtet werden. Nur durch umfassende Berücksichtigung dieser Faktoren können die Effizienz, Sicherheit und Qualität des CO2-Laserschneidprozesses gewährleistet werden.

Vergleichende Analyse von Hilfsgasen

Beim CO2-Laserschneidprozess hat die Wahl des Hilfsgases einen erheblichen Einfluss auf die Schneidleistung und -qualität. Nachfolgend finden Sie eine vergleichende Analyse häufig verwendeter Hilfsgase (Sauerstoff, Stickstoff und Luft) mit Leistungsvergleichen, Kostenüberlegungen und anwendungsspezifischen Empfehlungen.

Leistungsvergleich

- Sauerstoff (O2): Sauerstoff ist hinsichtlich der Schnittgeschwindigkeit überlegen und eignet sich besonders zum Schneiden von Kohlenstoffstahl. Durch die Reaktion mit der Metalloberfläche setzt Sauerstoff zusätzliche Wärme frei, die den Schneidvorgang beschleunigt. Der Nebeneffekt dieser Reaktion besteht jedoch darin, dass sich an der Schnittkante eine Oxidschicht bildet, was zu einer Verschlechterung der Schnittoberflächenqualität und einer schlechteren Oberflächengüte führt. Daher eignet sich Sauerstoff besser für Anwendungen, bei denen die Schnittgeschwindigkeit hoch ist, die Anforderungen an die Schnittqualität jedoch relativ gering sind.

- Stickstoff (N2): Stickstoff ist in Bezug auf Schnittqualität und Oberflächengüte überlegen. Es kann die Oxidation des Materials wirksam verhindern und eine glatte Schnittkante gewährleisten, insbesondere bei Materialien wie Edelstahl und Aluminium, die eine hohe Oberflächenqualität erfordern. Obwohl Stickstoff in Bezug auf die Schnittgeschwindigkeit nicht so schnell ist wie Sauerstoff, ist es aufgrund seiner hervorragenden Schnittqualität eine ideale Wahl für hochpräzise Schneidanwendungen.

- Luft: Luft ist ein kostengünstiges Hilfsgas, das sich für Schneidvorgänge mit geringeren Anforderungen an die Präzision eignet. Obwohl die Verwendung von Luft die Schneidkosten senken kann, ist die Schneidwirkung aufgrund des Sauerstoffgehalts oft nicht so gut wie bei Stickstoff und reinem Sauerstoff. Daher ist Luft nicht für Anwendungen geeignet, die hohe Präzision und Verarbeitung erfordern.

Kostenüberlegungen

- Sauerstoff: Im Vergleich zu Stickstoff ist Sauerstoff kostengünstiger und eignet sich für Anwendungen, bei denen eine hohe Schnittgeschwindigkeit erforderlich ist, die Schnittqualität jedoch nicht so streng ist. Dies macht Sauerstoff in vielen industriellen Anwendungen zum Gas der Wahl, insbesondere in der Produktion und Verarbeitung im großen Maßstab.

- Stickstoff: Obwohl Stickstoff mehr kostet als Sauerstoff, ist er aufgrund seiner Vorteile in Bezug auf Schnittqualität und Präzision bei High-End-Anwendungen wettbewerbsfähiger. Daher lohnen sich für Branchen mit hohen Anforderungen an Schnittqualität und Präzision die Mehrkosten für Stickstoff oft.

- Luft: Luft hat die niedrigsten Betriebskosten und eignet sich für Projekte mit begrenztem Budget und geringem Schneidbedarf. Aufgrund der begrenzten Schneidwirkung wird sie jedoch nur für Werkstücke mit geringeren Präzisionsanforderungen empfohlen.

Anwendungsspezifische Empfehlungen

- Schneiden von Kohlenstoffstahl: Zum Schneiden von Kohlenstoffstahl wird Sauerstoff bevorzugt. Sein Geschwindigkeitsvorteil kann die Produktionseffizienz erheblich verbessern, insbesondere bei der Herstellung großer Mengen.

- Edelstahl und Aluminium: Beim Schneiden von Edelstahl und Aluminium ist Stickstoff die bessere Wahl. Es sorgt für glatte und oxidationsfreie Schnittkanten und eignet sich für Anwendungen, bei denen die Oberflächenqualität von entscheidender Bedeutung ist.

- Edelstahl und Aluminium: Beim Schneiden von Edelstahl und Aluminium ist Stickstoff die bessere Wahl. Es sorgt für glatte und oxidationsfreie Schnittkanten und eignet sich für Anwendungen, bei denen die Oberflächenqualität von entscheidender Bedeutung ist.

Durch Vergleichen und Analysieren der Hilfsgase können wir das geeignete Hilfsgas für die Schneidaufgaben verschiedener Materialien auswählen, wodurch die Schneideffizienz und -qualität verbessert und vernünftige Entscheidungen hinsichtlich der Kosten getroffen werden können. Die Auswahl des geeigneten Hilfsgases kann nicht nur den Schneideffekt optimieren, sondern auch die Produktionskosten langfristig senken und die Wettbewerbsfähigkeit des Unternehmens verbessern.

Optimieren Sie die Auswahl des Hilfsgases für verschiedene Materialien

Beim CO2-Laserschneiden ist die Auswahl des Hilfsgases entscheidend für die Schneidwirkung und -qualität. Die Eigenschaften verschiedener Materialien erfordern, dass wir den Einsatz des Hilfsgases entsprechend ihren spezifischen Anforderungen optimieren. Im Folgenden finden Sie Empfehlungen zur Gasauswahl für Metallmaterialien, Kunststoffmaterialien und Verbundwerkstoffe.

Metallische Werkstoffe

- Schneiden von Kohlenstoffstahl: Zum Schneiden von Kohlenstoffstahl wird Sauerstoff (O2) als Hilfsgas empfohlen. Sauerstoff kann durch Oxidationsreaktion zusätzliche Wärme freisetzen und dadurch die Schnittgeschwindigkeit deutlich erhöhen, was für die Produktion im großen Maßstab und bei Gelegenheiten mit hohen Anforderungen an die Schneidleistung geeignet ist. Sauerstoff kann jedoch eine Oxidschicht auf der Schneide bilden, daher muss bei der Anwendung seine Auswirkung auf die Schnittqualität berücksichtigt werden.

- Edelstahl und Aluminium: Beim Schneiden von Edelstahl und Aluminium ist Stickstoff (N2) die bessere Wahl. Stickstoff kann das Auftreten von Oxidationsreaktionen verhindern, wodurch die Glätte der Schneide erhalten bleibt und Probleme bei der nachfolgenden Verarbeitung vermieden werden. Daher kann beim Schneiden von Edelstahl und Aluminium mit Stickstoff eine höhere Oberflächenqualität sichergestellt werden, insbesondere bei Anwendungen mit hohen ästhetischen und funktionalen Anforderungen.

Kunststoffe

- Beim Schneiden von Kunststoffmaterialien wird empfohlen, Stickstoff oder Luft als Hilfsgas zu verwenden. Die Verwendung von Stickstoff kann thermische Verformungen oder Verbrennungen durch hohe Temperaturen vermeiden und so die Sicherheit und Qualität des Schneidprozesses gewährleisten. Obwohl Luft in ihrer Wirkung Stickstoff etwas unterlegen ist, ist sie kostengünstig und für Kunststoffschneidaufgaben geeignet, die keine hohe Schnittgenauigkeit erfordern. Daher kann die Wahl des richtigen Gases entsprechend den Schneidanforderungen Schäden an Kunststoffmaterialien während des Schneidprozesses wirksam vermeiden.

Verbundwerkstoffe

- Zum Schneiden von Verbundwerkstoffen empfiehlt es sich, je nach Bedarf Luft oder Stickstoff zu wählen. Verbundwerkstoffe bestehen normalerweise aus verschiedenen Materialien und beim Schneiden können schädliche Gase entstehen. Daher ist es wichtig, das richtige Hilfsgas zu wählen. Luft als Hilfsgas kann die Schneidkosten senken, kann jedoch in einigen Fällen zu Oberflächenoxidation führen. Stickstoff hingegen bietet eine bessere Schnittqualität und Sicherheit und ist für anspruchsvolle Schneidanwendungen geeignet. Je nach den spezifischen Eigenschaften des Verbundwerkstoffs und den Schneidanforderungen kann die Auswahl des geeigneten Gases die Entstehung schädlicher Gase wirksam reduzieren und die Sicherheit und den Umweltschutz des Schneidprozesses gewährleisten.

Maßgeschneiderte Gasauswahl für spezifische Schneidanforderungen

Bei der Auswahl des Hilfsgases müssen Faktoren wie Materialeigenschaften, Schnittgeschwindigkeit, Schnittqualität und Kosten umfassend berücksichtigt werden, um den besten Schneideffekt zu erzielen. Durch die individuelle Gasauswahl für verschiedene Materialien kann nicht nur die Schneideffizienz verbessert, sondern auch die Schnittqualität effektiv gesteuert werden, um den unterschiedlichen Anforderungen und Anwendungsszenarien der Kunden gerecht zu werden. Die Auswahl des richtigen Hilfsgases wirkt sich direkt auf den reibungslosen Ablauf des Schneidprozesses und die Qualität des Endprodukts aus und ist ein wichtiger Bestandteil der Verbesserung der Produktionseffizienz und der Kostensenkung.

Stickstoff spielt beim Laserschneiden eine entscheidende Rolle. Um den Schneidanforderungen anspruchsvoller Werkstücke gerecht zu werden, bietet AccTek auch eine professionelle Stickstoffproduktionsmaschine an, die hochreinen Stickstoff erzeugen kann. Diese Investition ist sehr wichtig für Anwendungen, die präzises Schneiden erfordern, um die Glätte der Materialoberfläche und die Qualität der Schnittkante sicherzustellen. Mit unserem Stickstoffgenerator erzielen Sie bessere und zuverlässigere Schneidergebnisse, verbessern die Produktionseffizienz weiter und senken die Schneidkosten.

Gemeinsame Herausforderungen und Lösungen

Beim CO2-Laserschneiden stehen Unternehmen häufig vor Herausforderungen, die, wenn sie nicht umgehend behoben werden, die Produktionseffizienz und die Qualität des Endprodukts beeinträchtigen können. Im Folgenden finden Sie einige häufige Probleme und die entsprechenden Lösungen.

Oxidationsproblem

Beim Schneiden leicht oxidierender Materialien wie Edelstahl kann die Bildung einer Oxidschicht die nachfolgende Verarbeitung und die Qualität des Erscheinungsbilds des Produkts erheblich beeinträchtigen. Um dieses Problem zu lösen, wird empfohlen, während des Schneidvorgangs Stickstoff (N2) als Hilfsgas zu verwenden. Stickstoff kann Oxidationsreaktionen wirksam verhindern und sicherstellen, dass die Schneide glatt und frei von Oxidschichten ist. Auf diese Weise wird die Qualität des Schnitts verbessert und der in nachfolgenden Verarbeitungsschritten erforderliche Reinigungsaufwand verringert, wodurch die Gesamtproduktivität erhöht wird.

Die Wärmeeinflusszone ist zu groß

Beim Laserschneiden kann eine große Wärmeeinflusszone (WEZ) zu Verformungen und Leistungseinbußen des Materials an der Schneidkante führen, was wiederum die Schnittgenauigkeit beeinträchtigt. Zu diesem Zweck ist es wichtig, den Durchfluss und Druck des Hilfsgases richtig einzustellen. Ein geringerer Durchfluss und geeignete Gasdruckeinstellungen können die Wärmeübertragung auf das umgebende Material verringern und so die Wärmeeinflusszone verkleinern. Gleichzeitig kann die Verwendung von Gasen mit höherer Reinheit (wie Stickstoff) auch dazu beitragen, die Wärme zu kontrollieren und eine gleichmäßigere Temperaturverteilung während des Schneidvorgangs sicherzustellen, wodurch die Schnittgenauigkeit und -qualität verbessert wird.

Gasverbrauchskontrolle

Der Gasverbrauch ist nicht nur mit den Kostensenkungen verbunden, sondern auch mit der allgemeinen wirtschaftlichen Effizienz der Produktion. Um den Gasverbrauch effektiver zu kontrollieren, wird Unternehmen empfohlen, die Einstellungen für Gasfluss und -druck regelmäßig zu überwachen. Durch den Einsatz von Gasdurchflussmessern und Drucksensoren können Bediener den Gasverbrauch in Echtzeit überwachen und die Parameter rechtzeitig an unterschiedliche Schneidanforderungen anpassen. Darüber hinaus können regelmäßige Wartungen und Inspektionen der Geräte die Dichtheit des Gassystems sicherstellen und unnötige Lecks reduzieren, wodurch weitere Kosten gespart und die allgemeine Schneideffizienz verbessert wird.

Durch die Implementierung entsprechender Lösungen für die oben genannten Herausforderungen können Unternehmen die Produktionseffizienz und -qualität des CO2-Laserschneidens effektiv verbessern und gleichzeitig Kosten und Risiken senken. Ein effektives Gasmanagement und eine effektive Gasanpassung können Unternehmen dabei helfen, ihre Vorteile im harten Marktwettbewerb aufrechtzuerhalten und die wachsenden Qualitätsanforderungen der Kunden zu erfüllen.

Zusammenfassen

Die Auswahl des Hilfsgases in einem CO2-Laserschneidsystem spielt eine entscheidende Rolle für Schnittqualität, Geschwindigkeit und Kosten. Unterschiedliche Materialien haben während des Schneidvorgangs unterschiedliche Gasanforderungen. Eine vernünftige Auswahl des Hilfsgases kann nicht nur die Schneideffizienz verbessern, sondern auch die Schnittqualität sicherstellen und die Gesamtproduktionskosten senken. Beispielsweise kann beim Schneiden von Kohlenstoffstahl die Verwendung von Sauerstoff als Hilfsgas die Schnittgeschwindigkeit erheblich erhöhen, während beim Schneiden von Edelstahl und Aluminium Stickstoff die idealere Wahl ist, da er Oxidation verhindern und die Glätte und Genauigkeit der Schnittkante gewährleisten kann.

Darüber hinaus haben auch die Reinheit und die Einstellparameter des Hilfsgases einen erheblichen Einfluss auf die Schneidwirkung. Hochreiner Stickstoff kann die Bildung von Graten und Schaum wirksam reduzieren und die Oberflächenbeschaffenheit des Materials verbessern. Die entsprechenden Durchfluss- und Druckeinstellungen können die Wärmeeinflusszone reduzieren und so die Schnittgenauigkeit und Materialintegrität verbessern. Durch kontinuierliche Anpassung der Gasart und der Parametereinstellungen können Unternehmen für unterschiedliche Schneidanwendungen den immer vielfältigeren industriellen Anforderungen besser gerecht werden.

Zusammenfassend sind eine genaue Auswahl des Hilfsgases und optimierte Einstellungen der Schneidparameter Schlüsselfaktoren für effizientes und qualitativ hochwertiges CO2-Laserschneiden. Dies kann nicht nur die Produktionseffizienz verbessern, sondern auch die Marktwettbewerbsfähigkeit der Produkte steigern und Unternehmen einen Vorteil im harten Wettbewerb verschaffen. Daher sollten Unternehmen bei der tatsächlichen Anwendung des CO2-Laserschneidens auf die Auswahl und Verwaltung der Hilfsgase achten, um höhere Produktionsvorteile und niedrigere Betriebskosten zu erzielen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen