Die CO2-Laserschneidtechnologie wird in der Fertigungsindustrie aufgrund ihrer hohen Präzision und Effizienz häufig eingesetzt. Die Laserleistung ist einer der Schlüsselfaktoren, die den Schneideffekt beeinflussen, und bestimmt Schnittgeschwindigkeit, -tiefe und Materialanpassungsfähigkeit. Die Wahl der richtigen Leistung kann nicht nur die Produktionseffizienz verbessern, sondern auch die Schnittqualität sicherstellen. Unterschiedliche Materialien und Dicken haben unterschiedliche Leistungsanforderungen, daher ist es wichtig, die grundlegenden Konzepte und Auswahlprinzipien der Laserleistung zu verstehen. In diesem Artikel werden die Grundprinzipien des CO2-Laserschneidens, die Beziehung zwischen Leistung und Materialdicke, die Faktoren, die die Leistungsauswahl beeinflussen, und die Wahl der richtigen Laserleistung für unterschiedliche Materialien erläutert. So können Sie den Schneidprozess optimieren und die besten Ergebnisse erzielen.

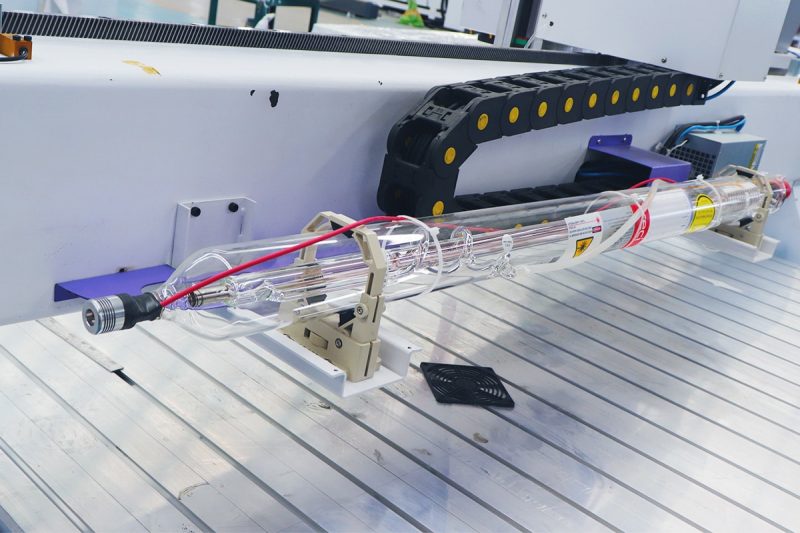

CO2-Lasergeneratoren erzeugen Laser, indem sie elektrische Energie in Lichtenergie umwandeln. Der konkrete Prozess läuft wie folgt ab:

Beim CO2-Laserschneiden berührt der Laserstrahl zunächst die Oberfläche des Materials und bildet am Kontaktpunkt einen Hochtemperaturbereich. Während sich der Laserstrahl entlang des vorgegebenen Pfads bewegt, wird das Material unter der hohen Temperatur des Lasers geschmolzen, verdampft oder direkt abgetragen, wodurch ein Schnitt entsteht. Die Laserleistung spielt beim Schneidvorgang eine entscheidende Rolle. Sie bestimmt die Energieabgabe des Laserstrahls und wirkt sich direkt auf die Schnittgeschwindigkeit, Schnitttiefe und Schnittqualität aus.

Zusammenfassend lässt sich sagen, dass die CO2-Laserschneidtechnologie durch die Wechselwirkung zwischen hochenergetischen Laserstrahlen und Materialien hochpräzise und schnelle Schneideffekte erzielt. Die Laserleistung ist einer der wichtigsten Parameter, die den Schneidprozess beeinflussen. Durch eine angemessene Anpassung der Leistung kann der beste Schneideffekt erzielt werden.

Die Laserschneidleistung ist einer der kritischsten Parameter im Laserschneidprozess. Sie bestimmt die Energieabgabe des Laserstrahls und wirkt sich somit direkt auf die Effizienz, Tiefe und Qualität des Schnitts aus. Das Verständnis der Laserschneidleistung hilft nicht nur, den Schneidprozess zu optimieren, sondern verbessert auch die Produktionseffizienz und senkt die Verarbeitungskosten.

Die Laserschneidleistung bezieht sich auf die Energieintensität, die der Laser während des Schneidvorgangs abgibt, und wird normalerweise in Watt (W) angegeben. Dieser Leistungswert bestimmt die Energiedichte des Laserstrahls und wirkt sich direkt auf die Wechselwirkung zwischen dem Laser und der Materialoberfläche aus. Während des Laserschneidvorgangs wandelt der Laser elektrische Energie in Lichtenergie um, und der erzeugte Laserstrahl wird durch das optische System auf einen sehr kleinen Bereich fokussiert, um einen Punkt mit hoher Energiedichte zu bilden. Dieser Punkt erzeugt extrem hohe Temperaturen auf der Oberfläche des Materials, wodurch das Material schnell schmilzt, verdampft oder abgetragen wird, wodurch das Schneiden erreicht wird. Je höher die Leistung, desto stärker ist die Energie des Laserstrahls, der das Material schneller schmelzen oder verdampfen kann. Daher werden Hochleistungslaser normalerweise zum Schneiden dickerer Materialien oder zum Erhöhen der Schnittgeschwindigkeit verwendet. Je höher die Leistung, desto besser. Übermäßige Leistung kann dazu führen, dass die Oberfläche des Materials überhitzt, was die Schnittqualität beeinträchtigt, z. B. durch raue Schnittkanten oder übermäßige Schlacke. Daher sollte die Auswahl der Laserleistung entsprechend den spezifischen Schneidanforderungen und Materialeigenschaften angepasst werden, um den besten Schneideffekt zu erzielen.

Es besteht eine enge Beziehung zwischen Laserleistung, Schneidgeschwindigkeit und Materialstärke, die zusammen die Wirkung und Effizienz des Laserschneidens bestimmen.

In der Praxis besteht zwischen Laserleistung, Schnittgeschwindigkeit und Materialstärke ein dynamisches Gleichgewicht. Durch die Anpassung dieser Parameter können Bediener die Schneidergebnisse optimieren und eine qualitativ hochwertige und effiziente Bearbeitung sicherstellen. Die richtige Leistungseinstellung kann nicht nur die Produktionseffizienz verbessern, sondern auch den Materialabfall und den Bedarf an Nachbearbeitung reduzieren und so die Gesamtproduktivität steigern.

Beim Laserschneiden ist die Wahl der richtigen Laserleistung der Schlüssel zur Gewährleistung von Schnittqualität und Effizienz. Die Wahl der Laserleistung wird von mehreren Faktoren beeinflusst, darunter Art und Dicke des Materials, Anforderungen an die Schnittgeschwindigkeit, erforderliche Schnittqualität sowie Maschinenkapazität und Linsenkonfiguration. Im Folgenden finden Sie eine detaillierte Einführung in diese Faktoren und ihre Auswirkungen auf die Auswahl der Laserleistung.

Die Art des Materials ist der wichtigste Faktor, der die Laserschneidleistung bestimmt. Unterschiedliche Materialien haben unterschiedliche Absorptions- und Reflexionseigenschaften gegenüber dem Laser, was sich direkt auf die erforderliche Leistung auswirkt. Zum Beispiel:

Die Materialdicke ist ein weiterer wichtiger Faktor. Dicke Materialien erfordern höhere Laserleistungen, um sicherzustellen, dass der Schneidlaser die gesamte Materialdicke durchdringen kann. Dünne Materialien können normalerweise mit geringeren Leistungen bearbeitet werden, Sie müssen jedoch darauf achten, dass die Leistung nicht zu hoch ist, um ein übermäßiges Schmelzen oder Verbrennen der Materialkanten zu vermeiden.

Die Schnittgeschwindigkeit bezeichnet die Geschwindigkeit, mit der sich der Laserschneidkopf über die Oberfläche des Materials bewegt. Es besteht eine direkte Beziehung zwischen Laserleistung und Schnittgeschwindigkeit: Eine höhere Laserleistung kann höhere Schnittgeschwindigkeiten ermöglichen, da sie genügend Energie liefert, um das Material schnell zu schmelzen oder zu verdampfen.

Die erforderliche Schnittgeschwindigkeit hängt jedoch nicht nur von der Produktionseffizienz ab, sondern muss auch den Eigenschaften und der Dicke des Materials entsprechen. Wenn die Schnittgeschwindigkeit zu hoch ist, hat der Laser möglicherweise nicht genug Zeit, um das Material vollständig zu durchschneiden, was zu rauen Schnittkanten oder unvollständigem Schnitt führt. Im Gegenteil, obwohl die Schnittgeschwindigkeit zu niedrig ist, kann sie zwar die Schnittqualität sicherstellen, verringert jedoch die Produktionseffizienz. Daher muss beim Einstellen der Schnittgeschwindigkeit die Laserleistung entsprechend der Art und Dicke des Materials angepasst werden, um das beste Gleichgewicht zwischen Geschwindigkeit und Leistung zu finden.

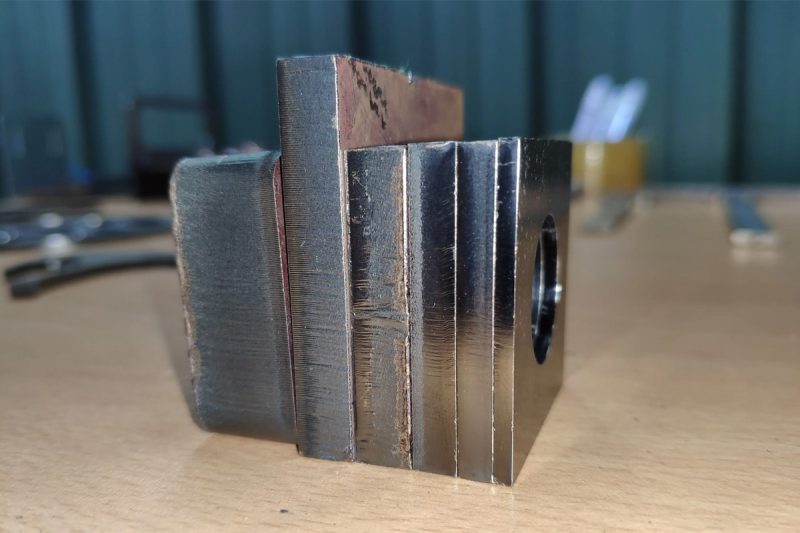

Die Schnittqualität wird normalerweise an der Glätte, Präzision und Kantenschärfe des Schnitts gemessen. Die Laserleistung wirkt sich direkt auf diese Qualitätsindikatoren aus:

Bei der Wahl der erforderlichen Schnittqualität muss außerdem die Laserleistung mit der Schnittgeschwindigkeit und der Materialstärke in Einklang gebracht werden, um den gewünschten Effekt zu erzielen.

Zu den Maschinenfunktionen gehören die maximale Ausgangsleistung des Lasergenerators, die Stabilität und die Qualität des optischen Systems. Verschiedene Laserschneidmaschinen haben unterschiedliche Leistungsbereiche. Daher müssen bei der Auswahl einer Schneidleistung die tatsächlichen Fähigkeiten der Maschine berücksichtigt werden. Wenn die erforderliche Leistung die maximale Ausgangskapazität der Maschine überschreitet, ist der Schneideffekt nicht wie erwartet. Darüber hinaus wirkt sich die Stabilität des Lasergenerators auch auf die Kontinuität und Genauigkeit des Schneidens aus.

Die Linsenkonfiguration ist auch einer der wichtigen Faktoren, die die Auswahl der Laserleistung beeinflussen. Die Brennweite und Qualität der Fokussierlinse bestimmen die Fokussierfähigkeit des Laserstrahls, was sich auf die Genauigkeit und Tiefe des Schnitts auswirkt. Linsen mit kürzeren Brennweiten eignen sich zum Schneiden dünnerer Materialien und können eine höhere Fokussiergenauigkeit bieten, aber die Leistung muss möglicherweise leicht angepasst werden. Umgekehrt eignen sich Linsen mit längeren Brennweiten zum Schneiden dickerer Materialien und können tiefere Schnitte ermöglichen, aber zur Beibehaltung der Schnittqualität kann eine höhere Laserleistung erforderlich sein.

In tatsächlichen Anwendungen bestimmen Maschinenfunktionen und Linsenkonfigurationen den verfügbaren Bereich der Laserleistung. Die Bediener müssen die Laserleistung entsprechend der spezifischen Maschinenkonfiguration angemessen anpassen, um sicherzustellen, dass der Schneideffekt das beste Niveau erreicht.

Die Wahl der richtigen Laserschneidleistung erfordert eine umfassende Berücksichtigung von Materialart und -dicke, Anforderungen an die Schnittgeschwindigkeit, erforderliche Schnittqualität sowie Maschinenfunktionen und Linsenkonfiguration. Diese Faktoren sind miteinander verbunden und bestimmen gemeinsam den endgültigen Effekt des Laserschneidens. Im tatsächlichen Betrieb kann eine sinnvolle Anpassung dieser Parameter Unternehmen dabei helfen, die Produktionseffizienz zu verbessern, Kosten zu senken und qualitativ hochwertige Schneidergebnisse sicherzustellen.

Beim Laserschneiden weisen unterschiedliche Materialien unterschiedliche Absorptions- und Reflexionseigenschaften von Lasern auf. Daher ist es notwendig, die geeignete Laserleistung je nach Art und Dicke des Materials auszuwählen. Im Folgenden finden Sie eine Anleitung zur Auswahl der Laserleistung für gängige Materialien, darunter Metalle und nichtmetallische Materialien (wie Acryl, Holz und Kunststoffe) sowie Verbundwerkstoffe und Spezialmaterialien.

Unterschiedliche Materialien haben unterschiedliche Anforderungen an die Laserleistung, und die Wahl der richtigen Laserleistung ist entscheidend. Die Leistungseinstellung beeinflusst nicht nur die Schnittgeschwindigkeit und -effizienz, sondern steht auch in direktem Zusammenhang mit der Schnittqualität und Kantenglätte. Durch die richtige Einstellung der Laserleistung können Unternehmen die Produktionseffizienz verbessern, Materialabfall reduzieren und eine qualitativ hochwertige Produktausgabe sicherstellen.

Bei der Auswahl der CO2-Laserleistung sind Tests und Experimente wichtige Schritte, um Schnittqualität und Effizienz sicherzustellen. Durch Experimente können die Auswirkungen unterschiedlicher Leistungseinstellungen auf die Schneideffekte genau bewertet und zuverlässige Datenunterstützung für den tatsächlichen Betrieb bereitgestellt werden.

Zunächst werden Vorversuche am Zielmaterial durchgeführt. Wählen Sie repräsentative Materialproben aus und schneiden Sie diese mit unterschiedlichen Laserleistungseinstellungen. Notieren Sie die Ergebnisse jedes Schnitts, einschließlich Schnittgeschwindigkeit, Kantenglätte, Schlackenzustand und ob ungeschnittene Teile vorhanden sind. Mit diesen Daten kann eine vorläufige Beurteilung des erforderlichen Leistungsbereichs vorgenommen werden.

Basierend auf dem Vortest wird die Laserleistung schrittweise entsprechend der Schnittgeschwindigkeit und den Qualitätsanforderungen angepasst. Testen Sie unbedingt die Änderungen der Schnittgeschwindigkeit bei unterschiedlichen Leistungen, um die beste Leistungseinstellung zu finden, die Effizienz und Qualität in Einklang bringt. Dieser Prozess sollte das Testen der Komplexität des Schneidpfads umfassen, um sicherzustellen, dass der Schneideffekt in der tatsächlichen Produktion stabil aufrechterhalten werden kann.

Um die Zuverlässigkeit und Konsistenz der ausgewählten Leistung sicherzustellen, sind mehrere Tests für dasselbe Material und verschiedene Chargen erforderlich. Beobachten Sie, ob die Schneidwirkung verschiedener Materialchargen bei gleicher Leistung konsistent ist, und stellen Sie sicher, dass sich die Leistungseinstellung während der Produktion an die geringfügigen Unterschiede im Material anpassen kann.

Nachdem Sie die Leistungseinstellung in einer Laborumgebung ermittelt haben, wenden Sie sie auf die tatsächlichen Produktionsbedingungen an. Beobachten Sie die Leistung der Leistungseinstellung an der tatsächlichen Produktionslinie und nehmen Sie die erforderlichen Feinabstimmungen entsprechend den Bedingungen vor Ort vor (z. B. Gerätestatus und Umgebungsfaktoren). Stellen Sie sicher, dass die Laserleistung in tatsächlichen Anwendungen die Anforderungen an Schnittqualität und Produktionseffizienz erfüllen kann.

Während des Testvorgangs muss auch der Einfluss der Leistungseinstellungen auf das Gerät berücksichtigt werden. Übermäßige Leistung kann den Geräteverschleiß beschleunigen und die Wartungskosten erhöhen. Daher sollten bei der Auswahl der Leistung die Schneidwirkung und die langfristige Nutzung des Geräts ausgewogen sein, um die beste Kombination aus Wirtschaftlichkeit und Effizienz zu erreichen.

Durch systematische Tests und Experimente kann eine wissenschaftliche Grundlage für die Auswahl der CO2-Laserleistung geschaffen werden, um den besten Schneideffekt in tatsächlichen Anwendungen sicherzustellen. Diese Experimente tragen nicht nur dazu bei, Schnittqualität und -geschwindigkeit zu optimieren, sondern schützen auch die langfristige Nutzung der Geräte.

Beim Laserschneiden ist die genaue Berechnung des Leistungsbedarfs der Schlüssel zum effizienten und präzisen Schneiden. Bei der Berechnung des Leistungsbedarfs werden hauptsächlich Materialart und -dicke, Schnittgeschwindigkeit und erforderliche Schnittqualität berücksichtigt.

Die Art und Dicke des Materials sind die Hauptfaktoren, die den Laserleistungsbedarf bestimmen. Verschiedene Materialien (wie Metalle, Nichtmetalle und Verbundwerkstoffe) haben unterschiedliche Laserabsorptionsraten und Wärmeleitfähigkeiten, die sich direkt auf die Durchdringungsfähigkeit des Lasers auswirken. Im Allgemeinen erfordern dickere Materialien eine höhere Leistung, um sicherzustellen, dass der Laserstrahl das Material vollständig schneiden kann, während dünnere Materialien eine geringere Leistung erfordern, um ein übermäßiges Schmelzen zu vermeiden.

Die Schnittgeschwindigkeit ist proportional zur Laserleistung. Um die Produktionseffizienz zu verbessern, kann es erforderlich sein, die Leistung zu erhöhen, um schnellere Schnittgeschwindigkeiten zu unterstützen. Zu hohe Geschwindigkeiten können jedoch die Schnittqualität beeinträchtigen, insbesondere beim Schneiden komplexer oder filigraner Formen. Daher sollte beim Einstellen der Leistung ein Gleichgewicht zwischen Geschwindigkeit und Qualität gefunden werden.

Die Anforderungen an die Schnittqualität wirken sich auch auf die Leistungsauswahl aus. Um glatte Schnittkanten zu erhalten und Schlacke zu reduzieren, muss die Laserleistung genau gesteuert werden. Eine zu hohe Leistung kann zum Schmelzen der Kanten führen, während eine zu geringe Leistung zu unvollständigem Schneiden oder Graten führen kann. Im tatsächlichen Betrieb sollte die Auswirkung unterschiedlicher Leistungseinstellungen auf die Schnittqualität experimentell getestet werden, um die beste Einstellung zu finden.

Die Berechnung des Leistungsbedarfs beim Laserschneiden ist ein mehrstufiger Abwägungsprozess, der wissenschaftliche Berechnungen auf der Grundlage von Materialeigenschaften, Schnittgeschwindigkeit und Qualitätsanforderungen erfordert. Die folgende Formel kann bei der Ermittlung helfen:

Erforderliche Leistung = Materialdicke × Schnittgeschwindigkeit × Materialeigenschaftskoeffizient.

Durch Testen und Anpassen kann die am besten geeignete Leistungseinstellung gefunden werden, um einen effizienten und präzisen Schneidvorgang zu gewährleisten.

Selbst bei gleichem Material können kleine Unterschiede zwischen Chargen den Laserschneideffekt beeinträchtigen. Beispielsweise kann die Zusammensetzung des Holzes von Charge zu Charge leicht variieren, was zu unterschiedlichen Absorptionsraten des Lasers führt. Dies erfordert möglicherweise eine Feinabstimmung der Laserleistung bei jedem Wechsel der Materialcharge, um konsistente Schneidergebnisse zu gewährleisten.

Faktoren wie Umgebungstemperatur, Luftfeuchtigkeit und Luftqualität können die Leistung des Lasergenerators und den Schneideffekt beeinträchtigen. Beispielsweise können Temperaturänderungen die Ausgangsstabilität des Lasergenerators beeinträchtigen, und übermäßige Luftfeuchtigkeit kann zu Wasserdampf auf der Oberfläche des Materials führen, was die Übertragung des Lasers beeinträchtigt. Daher muss die Laserleistung unter unterschiedlichen Umgebungsbedingungen entsprechend angepasst werden, um sich an Umgebungsänderungen anzupassen.

Der Zustand der Laserschneidanlage hat direkte Auswirkungen auf den Leistungsbedarf. Bei längerem Gebrauch der Anlage können Lasergenerator, Linse und optisches System abgenutzt oder verunreinigt werden, was zu einer Verschlechterung der Strahlqualität führt, was wiederum die Schneidwirkung beeinträchtigt. Daher sind regelmäßige Wartung und Reinigung der Anlage unerlässlich, um sicherzustellen, dass die Anlage immer in optimalem Betriebszustand ist. Anlagen mit stärkerem Verschleiß benötigen möglicherweise mehr Leistung, um den Leistungsrückgang auszugleichen.

In der tatsächlichen Produktion wirken sich Schnittgeschwindigkeit und Pfadkomplexität direkt auf den Leistungsbedarf aus. Höhere Schnittgeschwindigkeiten erfordern normalerweise eine höhere Leistung, um die Schnitttiefe sicherzustellen, während komplexe Pfade (wie Kurven oder feine Muster) möglicherweise eine präzisere Leistungssteuerung erfordern. Daher müssen im tatsächlichen Betrieb das Design und die tatsächliche Ausführung des Schnittpfads mit der Leistungseinstellung übereinstimmen.

In der tatsächlichen Produktion ist es sehr wichtig, den Schneideffekt in Echtzeit zu überwachen und die Leistung nach Bedarf anzupassen. Selbst bei gleichen Materialien und Bedingungen können sich im Laufe der Produktion der Gerätestatus oder die Umgebungsbedingungen ändern, was zu einer verringerten Schnittqualität führt. Durch die Echtzeitüberwachung der Kantenglätte, der Durchdringung und der Schlacke des Schnitts können Probleme rechtzeitig erkannt und durch Anpassen der Leistung oder anderer Parameter behoben werden.

Bei der tatsächlichen Leistungseinstellung müssen auch Sicherheit und Wirtschaftlichkeit berücksichtigt werden. Obwohl übermäßige Leistungseinstellungen die Schneidleistung verbessern können, können sie den Energieverbrauch erhöhen und zu höheren Kosten führen. Darüber hinaus kann übermäßige Leistung auch Sicherheitsrisiken mit sich bringen, wie z. B. Überhitzung von Materialien oder Schäden an der Ausrüstung. Daher sollten Leistungseinstellungen im tatsächlichen Betrieb die Energie so effizient wie möglich nutzen, um die Produktionskosten zu senken und gleichzeitig die Sicherheit zu gewährleisten.

Im tatsächlichen Betrieb muss bei der Berechnung und Einstellung der Laserschneidleistung flexibel auf eine Vielzahl realistischer Faktoren eingegangen werden, wie etwa Materialunterschiede, Umgebungsänderungen, Gerätestatus und Komplexität des Schneidpfads. Durch die umfassende Berücksichtigung dieser Faktoren und die Durchführung von Echtzeitüberwachung und -anpassungen können die Effizienz und Stabilität des Schneidprozesses sichergestellt und gleichzeitig Kosten und Risiken gesenkt werden.

Die Wahl der Leistung einer CO2-Laserschneidmaschine ist ein vielschichtiger Prozess. Zu den wichtigsten Faktoren zählen Materialart und -dicke, Schnittgeschwindigkeit, Anforderungen an die Schnittqualität und Maschinenkonfiguration. Unterschiedliche Materialien haben unterschiedliche Absorptionsraten und Wärmeleitfähigkeiten von Lasern. Daher müssen Sie bei der Wahl der Leistung diese zunächst entsprechend den Materialeigenschaften anpassen. Dickere Materialien erfordern im Allgemeinen eine höhere Leistung, während bei dünnen Materialien die Leistung sorgfältig kontrolliert werden muss, um ein übermäßiges Schmelzen zu vermeiden.

Die Schnittgeschwindigkeit hängt eng mit der Leistung zusammen. Eine höhere Leistung kann die Schnittgeschwindigkeit erhöhen, dies kann jedoch die Schnittgenauigkeit beeinträchtigen, insbesondere bei komplexen Grafiken. Daher ist es entscheidend, das beste Gleichgewicht zwischen Geschwindigkeit und Leistung zu finden, um Produktionseffizienz und -qualität sicherzustellen. Die Schnittqualität ist ein weiterer zentraler Faktor. Eine zu hohe oder zu niedrige Leistung führt zu einer verringerten Schnittqualität, daher sollte die am besten geeignete Leistungseinstellung durch praktische Tests ermittelt werden. Darüber hinaus wirkt sich auch die Konfiguration der Laserschneidanlage, wie z. B. die Art des Lasergenerators und des optischen Systems, auf den Leistungsbedarf aus. Daher müssen bei der Auswahl der Leistung die spezifischen Fähigkeiten und Einschränkungen der Anlage berücksichtigt werden.

Durch die umfassende Berücksichtigung dieser Faktoren und die Durchführung der erforderlichen Tests und Anpassungen kann die Leistungsauswahl optimiert werden, um effiziente und genaue Schneidergebnisse zu erzielen.

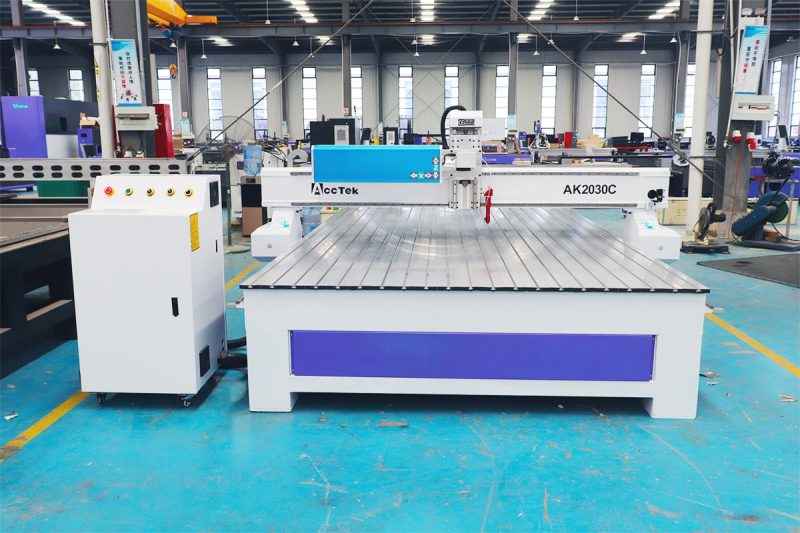

Die Wahl der richtigen CO2-Laserschneidleistung kann dazu beitragen, den Stromverbrauch zu optimieren und eine hohe Betriebseffizienz zu erreichen. Die Zusammenarbeit mit einem vertrauenswürdigen Lieferanten gewährleistet den Zugang zu fortschrittlicher Technologie, maßgeschneiderter Beratung und kontinuierlicher Unterstützung. Bei AccTek Laser bieten wir ein umfassendes Sortiment an CO2-Laserschneidmaschinen an, die auf eine Vielzahl von industriellen Anforderungen zugeschnitten sind. Unsere Experten können Ihnen bei der Auswahl des energieeffizientesten Modells und der energieeffizientesten Konfiguration helfen und dabei Faktoren wie Materialart, Dicke und Produktionsvolumen berücksichtigen. Wir bieten auch hochmoderne Funktionen wie hocheffiziente Lasergeneratoren, intelligente Kühlsysteme und Energiemanagementsoftware, um die Leistung zu maximieren und den Energieverbrauch zu minimieren. Darüber hinaus bietet unser Team regelmäßige Wartungsdienste und technischen Support, um Ihre Geräte auf Höchsteffizienz zu halten. Durch die Partnerschaft mit AccTek Laser können Sie erhebliche Energieeinsparungen erzielen, Betriebskosten senken und Ihre Nachhaltigkeitsbemühungen verbessern. Kontaktieren Sie uns noch heute, um mehr über unsere innovativen Laserlösungen und deren Vorteile für Ihr Unternehmen zu erfahren.