Grundlagen des Laserschneidens

Arbeitsprinzip

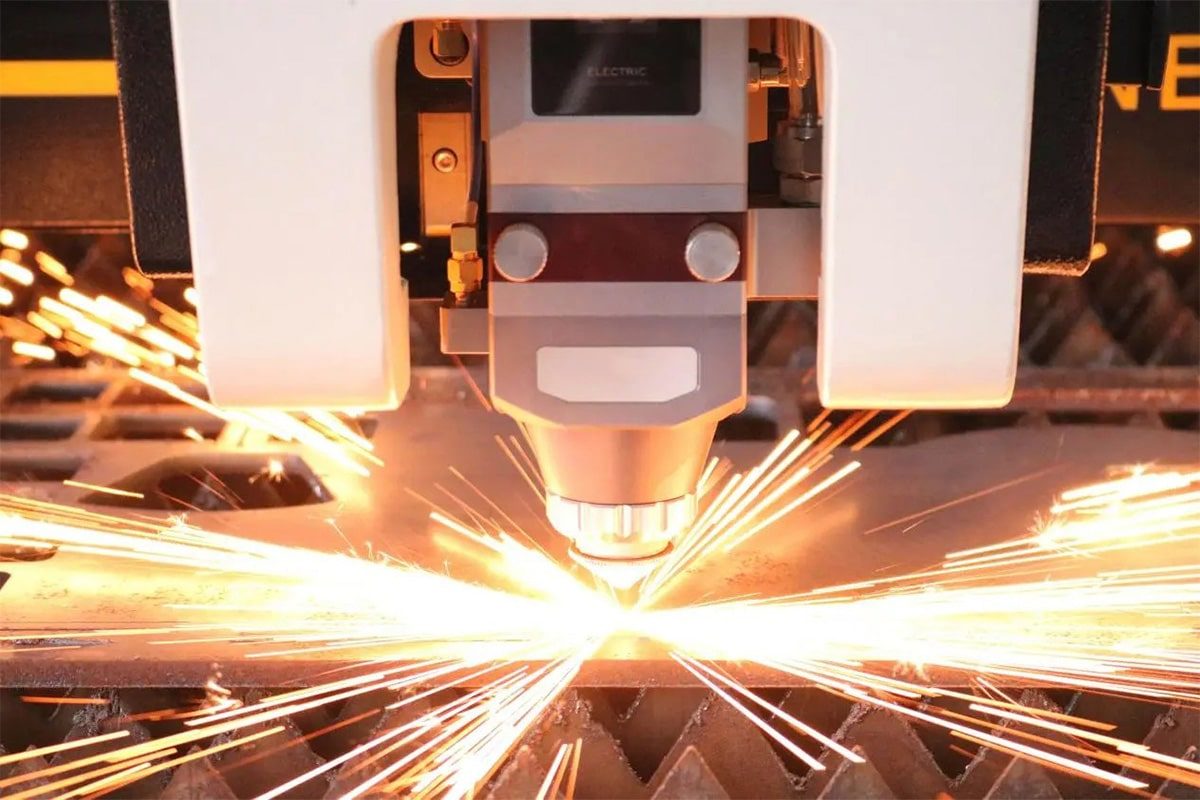

Laserschneiden ist ein berührungsloser, wärmebasierter Herstellungsprozess, bei dem ein fokussierter Laserstrahl Material schmilzt, verbrennt oder verdampft, wodurch präzise Schnitte mit hoher Präzision entstehen. Das grundlegende Arbeitsprinzip umfasst die folgenden Schritte:

- Lasererzeugung: Der Laserschneider verwendet eine Laserquelle, um einen hochintensiven Laserstrahl zu erzeugen. Der Strahl wird erzeugt, indem ein Lasermedium (z. B. Gas, festes Material) zur Lichtemission angeregt wird.

- Strahlfokussierung: Der erzeugte Laserstrahl wird durch eine Reihe von Spiegeln oder Glasfasern geleitet und mithilfe einer Linse auf einen kleinen Punkt auf der Oberfläche des Materials fokussiert. Die Fokussierungslinse konzentriert die Laserenergie in einem sehr schmalen Punkt mit hoher Dichte.

- Materialinteraktion: Wenn der fokussierte Laserstrahl auf das Material trifft, erhitzt er den Bereich schnell und lässt ihn schmelzen, verbrennen oder verdampfen. Diese lokale Erwärmung ermöglicht es dem Laser, das Material mit minimaler Auswirkung auf den umgebenden Bereich zu schneiden.

- Materialentfernung: Hochdruck-Hilfsgase (wie Sauerstoff, Stickstoff oder Luft) werden normalerweise verwendet, um geschmolzenes Material wegzublasen, den Schneidweg freizugeben und die Schneidgeschwindigkeit zu erhöhen. Die Art des verwendeten Hilfsgases kann sich auch auf die Qualität des Schnitts auswirken.

- Bewegungssteuerung: Der Laserkopf wird durch ein computergesteuertes Bewegungssystem entlang des gewünschten Schneidpfads geführt, das dem programmierten Design präzise folgt und so Genauigkeit und Wiederholbarkeit gewährleistet.

Verschiedene Arten von Laserschneidmaschinen

Faserlaser-Schneidemaschinen

Faserlasergeneratoren sind Festkörperlasergeneratoren, die durch einen Prozess namens „Faserverstärkung“ einen Laserstrahl erzeugen. Licht wird in einer mit Seltenerdelementen dotierten aktiven optischen Faser erzeugt und dann auf die Schneidfläche gerichtet und fokussiert. Faserlaser sind für ihre Effizienz und Effektivität beim Schneiden von Metallen bekannt.

- Vorteile: Faserlasergeneratoren wandeln elektrische Energie äußerst effizient in Laserenergie um, was zu einem geringeren Stromverbrauch und höheren Schnittgeschwindigkeiten führt, insbesondere bei dünnen und reflektierenden Materialien wie Edelstahl, Aluminium und Messing.

- Nachteile: Faserlaser eignen sich zwar gut zum Metallschneiden, sind jedoch bei nichtmetallischen Materialien weniger effektiv, was ihre Vielseitigkeit im Vergleich zu CO2-Lasern einschränkt.

CO2-Laserschneidmaschinen

CO2-Laser zählen zu den am weitesten verbreiteten Laserschneidverfahren. Sie erzeugen einen Laserstrahl, indem sie ein Gasgemisch (vorwiegend Kohlendioxid) durch eine elektrische Entladung anregen. CO2-Laser eignen sich besonders gut zum Schneiden von nichtmetallischen Werkstoffen und einigen Metallen.

- Vorteile: CO2-Laser sind äußerst effizient beim Schneiden organischer Materialien wie Holz, Acryl, Leder und Kunststoff. Sie ermöglichen außerdem glatte, saubere Schnitte mit minimalem Nachbearbeitungsaufwand.

- Nachteile: CO2-Laser sind beim Schneiden von Metallen im Allgemeinen weniger effizient als Faserlaser und erfordern eine aufwändige Kühlung, was zu einem höheren Stromverbrauch führt.

Gängige Anwendungen des Laserschneidens

Laserschneiden wird aufgrund seiner Präzision, Geschwindigkeit und Vielseitigkeit in vielen Branchen eingesetzt. Hier sind einige gängige Anwendungen:

- Metallbearbeitung: Laserschneiden wird in der Metallbearbeitungsindustrie häufig zum Schneiden verschiedener Metalle eingesetzt, darunter Stahl, Aluminium, Messing und Kupfer. Es wird häufig zur Herstellung von Teilen für die Automobil-, Luft- und Raumfahrtindustrie und Industriemaschinen verwendet.

- Elektronik: In der Elektronikindustrie wird Laserschneiden zum präzisen Schneiden von Leiterplatten, Mikrochips und anderen Teilen verwendet. Das Schneiden dieser Teile erfordert hohe Präzision und strenge Anforderungen an die thermische Verformung.

- Beschilderung und Werbung: CO2-Laser werden häufig zum Schneiden und Gravieren von Acryl, Kunststoff und anderen Materialien für Beschilderungen, Displays und dekorative Anwendungen verwendet.

- Medizinische Geräte: Im medizinischen Bereich wird Laserschneiden zur Herstellung von Präzisionsteilen wie Stents, chirurgischen Instrumenten und Implantaten eingesetzt. Diese Teile erfordern hohe Präzision und saubere Kanten.

- Textilien und Mode: Die Textilindustrie verwendet Laser zum Schneiden von Stoff und Leder und kann schnell und präzise komplizierte Designs und Muster schneiden.

- Schmuck: In der Schmuckindustrie werden Edelmetalle und Edelsteine mittels Laserschneiden geschnitten und graviert, wodurch komplizierte und filigrane Designs möglich werden.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtbranche wird das Laserschneiden zur Herstellung leichter, hochfester Komponenten aus fortschrittlichen Materialien eingesetzt, wobei Präzision und strukturelle Integrität gewährleistet werden.

Stromverbrauchskomponenten von Laserschneidmaschinen

Lasergenerator

Der Lasergenerator oder die Laserquelle ist das Herzstück jeder Laserschneidmaschine. Er erzeugt den Laserstrahl, mit dem das Material geschnitten wird. Der Stromverbrauch des Lasergenerators hängt vom Lasertyp (CO2, Faser), der Leistungsabgabe des Lasers und der Effizienz des Systems ab.

- CO2-Lasergeneratoren: Sie sind im Allgemeinen weniger effizient als Faserlaser und liegen typischerweise bei etwa 10–201 TP3T. Beispielsweise verbraucht ein CO2-Laser mit einer Leistung von 200 W etwa 1–2 kW Strom. Die Ineffizienz ist auf die Entladung zurückzuführen, die zur Anregung des CO2-Gasgemischs erforderlich ist, sowie auf den Energieverlust bei der Wärmeerzeugung.

- Faserlasergeneratoren: Faserlasergeneratoren sind effizienter und wandeln bis zu 25–301 TP3T der elektrischen Energie in Laserlicht um. Das bedeutet, dass ein Faserlasergenerator mit einer Ausgangsleistung von 4 kW möglicherweise nur etwa 13,5–16 kW elektrische Energie verbraucht. Diese höhere Effizienz bedeutet einen geringeren Stromverbrauch bei gleicher Schneidleistung, was Faserlasergeneratoren energieeffizienter und kostengünstiger macht.

Kühlsysteme

Luftkühlung

Wasserkühlen

Bewegungssteuerungssystem

Motor

Fahren

Regler

Kontrollsystem

Kunst und Skulptur

Sicherheitsfunktionen

CNC-Steuerung

Benutzeroberfläche und Software

Zusatzsysteme

Luftversorgungssystem

Absaug- und Filtersystem

Faktoren, die den Stromverbrauch beeinflussen

Laserleistung (Watt)

Die Laserleistung, gemessen in Watt (W), ist einer der wichtigsten Faktoren, die den Stromverbrauch beeinflussen. Die Wattzahl eines Lasers bestimmt die Energieintensität des Strahls, die sich direkt auf die Fähigkeit der Maschine auswirkt, verschiedene Materialien zu schneiden.

- Höhere Wattzahl: Maschinen mit höherer Wattzahl können dickere, härtere Materialien schneller schneiden. Allerdings verbrauchen sie auch mehr Strom. Beispielsweise verbraucht ein 6-kW-Lasergenerator viel mehr Energie als ein 3-kW-Lasergenerator, insbesondere wenn er mit voller Kapazität läuft.

- Anpassung der Leistung an die Anwendung: Die Laserleistung muss an die jeweilige Schneidanwendung angepasst werden. Die Verwendung eines Hochleistungslasers zum Schneiden dünner Materialien kann zu unnötigem Stromverbrauch führen und auch die Schnittgenauigkeit beeinträchtigen.

- Variable Leistungseinstellungen: Einige Maschinen ermöglichen variable Leistungseinstellungen, sodass der Bediener die Leistung je nach Material und Schneidanforderungen anpassen kann. Diese Flexibilität trägt dazu bei, den Stromverbrauch zu senken, wenn die volle Leistung der Laser nicht benötigt wird.

Materialart und -stärke

- Materialtyp: Verschiedene Materialien absorbieren und reagieren auf Laserenergie auf unterschiedliche Weise. Metalle wie Stahl, Aluminium und Kupfer erfordern zum Schneiden mehr Leistung als Nichtmetalle wie Acryl, Holz oder Kunststoff. Insbesondere reflektierende Metalle können eine Herausforderung darstellen und erfordern oft höhere Leistungsstufen oder spezielle Lasertypen (wie Faserlaser), um effektiv zu schneiden.

- Materialstärke: Dickere Materialien erfordern mehr Energie zum Schneiden, da der Laser tiefer in das Material eindringen muss. Beispielsweise erfordert das Schneiden von 20 mm dickem Edelstahl mehr Kraft und Zeit als das Schneiden von 5 mm dickem Blech. Dickere Materialien erfordern möglicherweise auch langsamere Schnittgeschwindigkeiten, was den Stromverbrauch weiter erhöht.

- Materialqualität: Die Qualität des Materials, wie etwa seine Reinheit und Oberflächenbeschaffenheit, kann sich ebenfalls auf die Effizienz des Lasers auswirken. Materialien, die Unreinheiten enthalten oder eine raue Oberfläche haben, benötigen möglicherweise mehr Leistung, um einen sauberen Schnitt zu erzielen.

Schnittgeschwindigkeit und Präzision

Schneidgeschwindigkeit und Präzision hängen eng mit dem Stromverbrauch zusammen, da beide die Dauer und Intensität des Laserbetriebs beeinflussen.

- Schnittgeschwindigkeit: Schnellere Schnittgeschwindigkeiten erfordern im Allgemeinen höhere Leistungsstufen, um die für ein effektives Schneiden erforderliche Energiedichte aufrechtzuerhalten. Der Betrieb bei sehr hohen Geschwindigkeiten führt jedoch zu einem höheren Stromverbrauch. Umgekehrt können niedrigere Geschwindigkeiten den Stromverbrauch senken, erfordern jedoch möglicherweise einen längeren Betrieb des Lasers, wodurch die Gesamtenergiekosten ausgeglichen werden.

- Präzisionsanforderung: Hochpräzises Schneiden erfordert im Allgemeinen langsamere Schneidgeschwindigkeiten, um detaillierte und genaue Ergebnisse zu erzielen. Dieser langsamere Betrieb erhöht die aktive Zeit des Lasergenerators, was zu einem höheren Energieverbrauch führt. Bei Anwendungen, bei denen Präzision von entscheidender Bedeutung ist, wie etwa bei der Herstellung medizinischer Geräte oder der komplexen Metallverarbeitung, kann der Stromverbrauch aufgrund der Notwendigkeit einer präzisen Steuerung und eines stabilen Betriebs höher sein.

- Optimierung: Die Balance zwischen Schnittgeschwindigkeit und Präzision ist der Schlüssel zur Optimierung des Stromverbrauchs. Fortschrittliche Steuerungssysteme können dabei helfen, indem sie Geschwindigkeits- und Leistungseinstellungen dynamisch an die jeweilige Schneidaufgabe anpassen.

Unterstützung bei der Gasnutzung

Der Einsatz von Hilfsgasen wie Sauerstoff, Stickstoff oder Luft spielt beim Laserschneidprozess eine entscheidende Rolle und beeinflusst sowohl die Schnittqualität als auch den Gesamtstromverbrauch.

- Gasart: Die Wahl des Hilfsgases beeinflusst die zum Schneiden erforderliche Leistung. Beispielsweise kann Sauerstoff die Schneidgeschwindigkeit von Stahl erhöhen, indem er eine exotherme Reaktion fördert, die die erforderliche Laserleistung reduzieren kann. Allerdings kann es auch zu einem erhöhten Energieverbrauch im Gasversorgungssystem führen. Stickstoff, der zum Schneiden von rostfreiem Stahl und Aluminium verwendet wird, verhindert Oxidation, erfordert jedoch mehr Laserleistung, um die gleiche Schneidgeschwindigkeit zu erreichen.

- Gasdruck: Der Druck der Gasversorgung beeinflusst auch den Stromverbrauch. Höhere Gasdrücke können die Schnittqualität und -geschwindigkeit verbessern, erhöhen jedoch den Energiebedarf des Gasversorgungssystems, was wiederum den Gesamtstromverbrauch erhöht.

- Optimierung des Gasverbrauchs: Eine effektive Steuerung von Gasfluss und -druck kann zur Minimierung des Stromverbrauchs beitragen. Automatisierte Systeme, die den Gasverbrauch basierend auf den Schneidparametern anpassen, können Energie sparen.

Arbeitszyklus und Betriebsbedingungen

Der Arbeitszyklus und die Betriebsbedingungen einer Laserschneidmaschine haben einen erheblichen Einfluss auf den Stromverbrauch. Der Arbeitszyklus bezieht sich auf den Prozentsatz der Zeit, in der die Maschine in einem bestimmten Zeitraum mit voller Leistung läuft.

- Hoher Arbeitszyklus: Maschinen mit hohem Arbeitszyklus verbrauchen aufgrund langer Perioden mit hoher Intensität mehr Strom. Dies ist in industriellen Umgebungen üblich, da Laserschneidmaschinen kontinuierlich laufen müssen, um den Produktionsbedarf zu decken. Die Gewährleistung einer guten Wartung und eines effizienten Betriebs der Maschine kann in solchen Situationen dazu beitragen, den Stromverbrauch zu steuern.

- Intermittierende Nutzung: Maschinen, die intermittierend genutzt werden, weisen zwar einen geringeren Gesamtstromverbrauch auf, doch die Energiekosten pro Ausgabeeinheit können höher sein und die Effizienz kann aufgrund häufiger Starts und Herunterfahrens verringert sein.

- Umgebungsbedingungen: Die Betriebsumgebung, einschließlich Temperatur, Luftfeuchtigkeit und Belüftung, kann den Stromverbrauch der Maschine beeinflussen. In einer heißen Umgebung muss das Kühlsystem beispielsweise härter arbeiten und verbraucht mehr Strom. Staubige oder schlecht belüftete Umgebungen können auch zu häufigeren Wartungs- und Reinigungsarbeiten führen, was sich indirekt auf den Energieverbrauch auswirkt.

- Wartung: Regelmäßige Wartung der Laserschneidmaschine (einschließlich Lasergenerator, Kühlsystem und Optik) stellt sicher, dass die Maschine mit optimaler Effizienz arbeitet und reduziert unnötigen Stromverbrauch.

Energiesparmaßnahmen für Laserschneidmaschinen

Regelmäßige Wartung und Kalibrierung

Regelmäßige Wartung und Kalibrierung stellen sicher, dass Ihre Laserschneidmaschine mit maximaler Effizienz arbeitet. Mit der Zeit können Komponenten durch Verschleiß weniger effizient werden, was zu einem erhöhten Stromverbrauch führen kann.

- Wartung: Zur routinemäßigen Wartung gehört die Überprüfung und der Austausch abgenutzter Teile wie Spiegel, Linsen und Motoren, die mit der Zeit verschleißen können. Wenn Sie sicherstellen, dass diese Komponenten sauber und in gutem Zustand sind, können Sie die Effizienz der Maschine aufrechterhalten und unnötigen Energieverbrauch reduzieren.

- Kalibrierung: Regelmäßige Kalibrierung stellt sicher, dass der Laser genau ausgerichtet ist und das Bewegungssteuerungssystem präzise funktioniert. Ein falsch ausgerichteter Laser oder ein schlecht kalibriertes System kann zu ineffizientem Schneiden führen und erfordert mehr Leistung und Zeit, um die gewünschten Ergebnisse zu erzielen.

Fortschrittliche Kühltechnologien

Kühlsysteme können die optimale Betriebstemperatur einer Laserschneidmaschine aufrechterhalten, sie können jedoch auch eine erhebliche Energiequelle darstellen. Durch die Implementierung fortschrittlicher Kühltechnologien kann dieser Energiebedarf gesenkt werden.

- Wasserkühlung mit Kühlern: Hochleistungs-Laserschneidmaschinen benötigen oft ein Wasserkühlsystem, das einen Kühler verwendet, um die Temperatur niedrig zu halten. Moderne Kühler sind auf Energieeffizienz ausgelegt und verwenden fortschrittliche Kühlzyklen und Kompressoren mit variabler Geschwindigkeit, um den Stromverbrauch zu minimieren.

- Luftkühlung für Laser mit geringer Leistung: Für Laserschneidmaschinen mit geringer Leistung kann die Luftkühlung eine energieeffiziente Alternative sein. Diese Systeme nutzen die Umgebungsluft zur Kühlung des Lasergenerators, wodurch energieintensive Wasserkühlsysteme überflüssig werden. Eine gute Belüftung und freie Belüftung des Luftkühlsystems kann die Effizienz weiter verbessern.

- Hybridkühlsysteme: Einige moderne Laserschneidmaschinen verwenden Hybridkühlsysteme, die Luft- und Wasserkühlung kombinieren. Diese Systeme passen die Kühlmethode dynamisch an die Leistungsabgabe und die Betriebsbedingungen des Lasergenerators an und optimieren so den Energieverbrauch.

Energiemanagement-Software

- Echtzeitüberwachung: Energiemanagementsysteme verfolgen den Stromverbrauch verschiedener Komponenten wie Lasergenerator, Kühlsystem und Bewegungssteuerungssystem. Mithilfe von Echtzeitdaten können Bediener Ineffizienzen erkennen und Einstellungen anpassen, um den Energieverbrauch zu minimieren.

- Automatische Steuerung: Eine fortschrittliche Energiemanagementsoftware kann die Maschineneinstellungen automatisch an Schneidanforderungen und Betriebsbedingungen anpassen. So kann sie beispielsweise die Laserleistung während Leerlaufzeiten reduzieren oder den Arbeitszyklus optimieren, um Schnittgeschwindigkeit und Energieverbrauch ins Gleichgewicht zu bringen.

- Berichte und Analysen: Detaillierte Berichte und Analysen helfen Unternehmen, ihre Energieverbrauchsmuster zu verstehen und Verbesserungsmöglichkeiten zu erkennen. Durch die Analyse von Trends und Leistungsdaten können Unternehmen gezielte Energiesparmaßnahmen umsetzen.

Investieren Sie in energieeffiziente Geräte

Durch die Auswahl energieeffizienter Geräte können Sie den Stromverbrauch Ihrer Laserschneidmaschine erheblich senken. Durch die Investition in moderne energieeffiziente Technologie können Sie langfristig Kosten sparen und Ihren ökologischen Fußabdruck verringern.

- Hocheffiziente Lasergeneratoren: Moderne Faserlasergeneratoren sind energieeffizienter als herkömmliche CO2-Lasergeneratoren und wandeln einen höheren Anteil elektrischer Energie in Laserlicht um. Durch die Aufrüstung auf hocheffiziente Lasergeneratoren kann der Stromverbrauch erheblich gesenkt werden, insbesondere bei Schneidvorgängen mit hohem Volumen.

- Hocheffiziente Motoren und Antriebe: Auch die Auswahl energieeffizienter Motoren und Antriebe für Bewegungssteuerungssysteme kann den Stromverbrauch senken. Servomotoren mit fortschrittlicher Antriebstechnologie ermöglichen eine präzise Steuerung bei minimaler Energieverschwendung, während neuere Antriebssysteme die Kraftübertragung optimieren können, um den Verbrauch zu senken.

- Energieeffiziente Zusatzsysteme: Auch Zusatzsysteme wie Luftzufuhr- und Abluftsysteme können hinsichtlich ihrer Energieeffizienz optimiert werden. Durch Investitionen in stromsparende, hocheffiziente Luftkompressoren und moderne Filtersysteme lässt sich der Energiebedarf dieser Zusatzsysteme senken.

Prozessoptimierung

Die Optimierung des Laserschneidprozesses selbst ist eine Schlüsselstrategie zur Reduzierung des Stromverbrauchs. Die Prozessoptimierung umfasst die Anpassung der Schneidparameter, die Verbesserung der Materialhandhabung und die Rationalisierung der Arbeitsabläufe, um den Energieverbrauch zu minimieren.

- Schneidparameter: Durch Anpassen der Schneidgeschwindigkeit, der Laserleistung und des Hilfsgasflusses kann der Energieverbrauch optimiert werden. Beispielsweise kann durch Reduzieren der Laserleistung für dünnere Materialien oder Anpassen der Schneidgeschwindigkeit an die Materialdicke der Gesamtstromverbrauch gesenkt werden, ohne die Schnittqualität zu beeinträchtigen.

- Materialhandhabung: Eine effiziente Materialhandhabung reduziert Leerlaufzeiten und erhöht den Gesamtdurchsatz des Laserschneidprozesses. Automatisierte Lade- und Entladesysteme können Ausfallzeiten minimieren und sicherstellen, dass die Laserschneidmaschine mit maximaler Effizienz arbeitet.

- Vereinfachung des Arbeitsablaufs: Durch die Optimierung der Arbeitsabläufe zur Reduzierung von Engpässen und zur Optimierung der Maschinenauslastung können Sie auch Energie sparen. Eine effiziente Planung und Auftragssequenzierung kann die Leerlaufzeiten der Maschinen minimieren und eine effiziente Energienutzung gewährleisten.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.