Der Einfluss der Faserlaserstrahlqualität auf Schnittgenauigkeit und -qualität

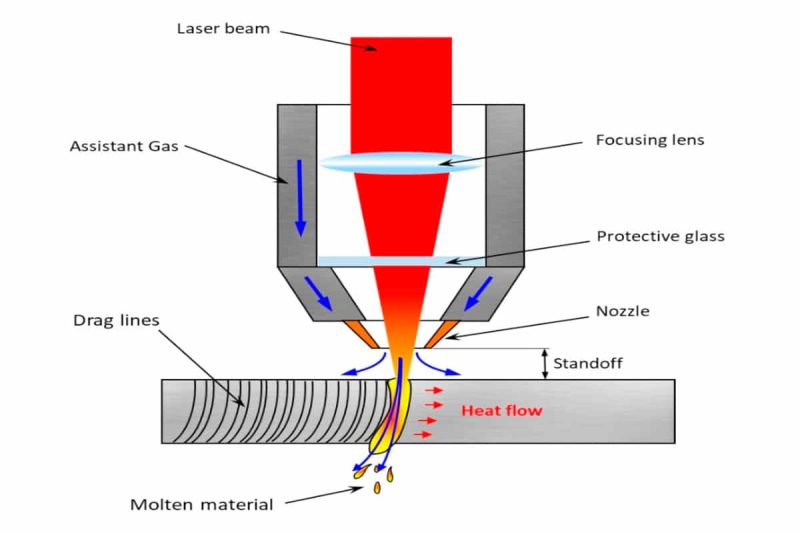

Im Bereich des Laserschneidens werden Faserlasergeneratoren aufgrund ihrer hohen Effizienz und präzisen Fokussierung häufig in der industriellen Produktion, beispielsweise beim Metallschneiden und -gravieren, eingesetzt. Faserlasergeneratoren können konzentrierte Energie auf einen kleinen Schneidbereich übertragen und so effizient schneiden. Der Laserschneideffekt hängt jedoch nicht nur von der Laserleistung ab, sondern auch von der Qualität des Faserlaserstrahls.

Die Qualität des Faserlaserstrahls beeinflusst direkt die Präzision und Wirkung des Schneidens. Hochwertige Strahlen gewährleisten einen stabilen Fokus und eine gleichmäßige Energieverteilung und verbessern so die Schnittgenauigkeit und Oberflächenqualität. Eine schlechte Strahlqualität hingegen kann zu ungenauem Fokus, ungleichmäßigem Schnitt und sogar groben Schnitten führen. Daher ist die Optimierung der Strahlqualität entscheidend für die Verbesserung der Schneidleistung und der Produktionseffizienz.

Inhaltsverzeichnis

Die Strahlqualität von Faserlasern verstehen

Definition der Strahlqualität

Die Strahlqualität eines Faserlasers beschreibt die räumliche Verteilung des Laserstrahls, insbesondere seine Gleichmäßigkeit, Richtung und Energiekonzentration. Ein idealer Faserlaserstrahl zeichnet sich durch einen kleinen Divergenzwinkel, eine stabile Modenstruktur und ein gleichmäßiges räumliches Profil aus. Ein kleiner Divergenzwinkel ermöglicht eine fokussierte Ausbreitung des Laserstrahls, während eine stabile Modenstruktur eine effiziente Energieübertragung gewährleistet und die Energiestreuung reduziert. Ein gleichmäßiges räumliches Profil gewährleistet eine gleichmäßige Wärmeverteilung während des Schneidprozesses und vermeidet so lokale Überhitzung und ungleichmäßiges Schneiden. Die Strahlqualität wird üblicherweise anhand des Strahlqualitätsfaktors (M2-Wert) gemessen. Je näher der M2-Wert bei 1 liegt, desto höher ist die Qualität des Laserstrahls. Ein idealer Laserstrahl hoher Qualität weist einen M2-Wert nahe 1 auf, während ein höherer M2-Wert eine schlechte Strahlqualität bedeutet.

Die Bedeutung der Strahlqualität beim Laserschneiden

Beim Laserschneiden beeinflusst die Qualität des Faserlaserstrahls direkt mehrere Schlüsselparameter, insbesondere Fokusgenauigkeit, Schnittbreite und Kantengüte. Je höher die Strahlqualität, desto präziser der Fokus und damit detailliertere und präzisere Schnitte. Ein hochwertiger Strahl sorgt für eine gleichmäßige Energieverteilung im Schneidbereich, reduziert Energieverluste außerhalb des Fokus und verhindert übermäßige Wärmediffusion, sodass schmale Schnitte und glatte Schnittkanten entstehen. Die Stabilität eines hochwertigen Strahls reduziert zudem die Ausdehnung der Wärmeeinflusszone (WEZ), was zu einer verbesserten Oberflächengüte und Produktqualität des Schnitts beiträgt. Ist die Strahlqualität hingegen aufgrund des unfokussierten Fokus und der ungleichmäßigen Energieverteilung mangelhaft, kann dies zu instabilem Schneideffekt, rauen Kanten und sogar zu einer Beeinträchtigung der Materialeigenschaften führen. Dies erhöht das Risiko thermischer Verformungen und führt somit zu reduzierter Produktionseffizienz, erhöhtem Materialabfall und sogar zu Qualitätseinbußen beim Endprodukt.

Daher trägt das Verständnis und die Optimierung der Qualität von Faserlaserstrahlen nicht nur dazu bei, die Schneidgenauigkeit und -effizienz zu verbessern, sondern trägt auch dazu bei, fehlerhafte Produkte im Produktionsprozess zu reduzieren, die Qualität des Endprodukts zu verbessern und somit die Wettbewerbsfähigkeit von Unternehmen in der Laserschneidbranche zu steigern.

Faktoren, die die Strahlqualität von Faserlasern beeinflussen

Strahldivergenz

Der Strahldivergenzwinkel gibt an, wie weit sich der Laserstrahl während der Ausbreitung allmählich aufweitet. Er wird üblicherweise als Winkel angegeben. Der Divergenzwinkel des Laserstrahls beeinflusst direkt dessen Fokussierungsleistung und Schnittqualität. Ein kleinerer Divergenzwinkel bedeutet, dass der Strahl über eine größere Entfernung einen kleineren Fokusdurchmesser beibehalten kann, wodurch eine präzisere Fokussierung und eine höhere Schnittgenauigkeit während des Schneidprozesses erreicht werden. Dies ist besonders wichtig für Feinschnitte, insbesondere bei hochpräzisen Bearbeitungen, um sicherzustellen, dass der Laserstrahl auf den Schnittpunkt fokussiert ist, eine übermäßige oder streuende Fokussierung vermieden wird und das Material gleichmäßig erhitzt und geschnitten wird. Umgekehrt führt ein zu großer Divergenzwinkel zu einem Mangel an Fokus, was wiederum die Schnittqualität beeinträchtigt. Der Schnitt kann zu breit sein, die Kante rau, die Energieverteilung während des Schneidprozesses ungleichmäßig oder es kann sogar zu lokaler Überhitzung kommen, was die physikalischen Eigenschaften des Materials und die Schneidwirkung beeinträchtigt.

Musterstruktur

Die Modenstruktur eines Laserstrahls beschreibt die Energieverteilung. Gängige Moden sind der Gauß-Modus und der Nicht-Gauß-Modus. Die Energie eines Gauß-Modus-Laserstrahls konzentriert sich hauptsächlich im Zentrum und verfügt über eine ausgezeichnete Fokussierbarkeit. Dadurch wird sichergestellt, dass der Fokusdurchmesser des Laserstrahls nach der Fokussierung kleiner ist und das Schneiden präziser wird. Dieser Modus des Laserstrahls ermöglicht eine stabile und gleichmäßige Energieverteilung, die die Stabilität und Genauigkeit des Schneidens verbessert. Im Gegensatz dazu ist die Energieverteilung eines Nicht-Gauß-Modus-Laserstrahls stärker gestreut und der Fokus ist nicht konzentriert. Daher ist es schwierig, beim Schneiden eine hohe Präzision aufrechtzuerhalten. Dies kann zu instabilen Schneideffekten, schlechter Schnittqualität und sogar ungleichmäßiger Erwärmung führen, was die Gesamtschnittqualität beeinträchtigt.

Raumumriss

Das räumliche Profil eines Faserlaserstrahls beschreibt dessen Form und die räumliche Struktur seiner Energieverteilung. Ein gleichmäßiges räumliches Profil bedeutet, dass die Energie des Laserstrahls gleichmäßig über den Schneidbereich verteilt ist, was für eine hohe Schnittqualität entscheidend ist. Durch die gleichmäßige Energieverteilung wird sichergestellt, dass der Laserstrahl das Material während des Schneidvorgangs gleichmäßig erhitzt. Dadurch werden lokale Überhitzung oder Energiekonzentration in einem bestimmten Bereich, die zu ungleichmäßigen Schneideffekten führt, vermieden. Ein ungleichmäßiges räumliches Profil des Strahls kann zu einer übermäßigen Energiekonzentration in bestimmten Bereichen führen, was zu lokaler Überhitzung und sogar zu Anbrennen, Schmelzen oder Schlackebildung führen kann. All dies beeinträchtigt die Schnittqualität und kann den Arbeitsaufwand bei der nachfolgenden Bearbeitung erhöhen. Daher trägt ein gleichmäßiges räumliches Profil des Strahls zur Verbesserung der Schnittqualität bei und reduziert Probleme und Fehlerquoten beim Schneiden.

Modusstabilität

Die Modusstabilität des Laserstrahls gibt an, ob der Modus während des Schneidvorgangs konstant bleibt. Änderungen des Laserstrahlmodus wirken sich direkt auf die Genauigkeit und Effizienz des Laserschneidens aus. Idealerweise sollte der Laserstrahl einen stabilen Modus beibehalten, um die Konstanz von Energie und Fokus während des Schneidvorgangs zu gewährleisten. Ändert sich der Modus des Laserstrahls, kann dies zu einer Fokusverschiebung führen, sodass der Fokus während des Schneidvorgangs nicht mehr fokussiert ist, was wiederum die Schneidgenauigkeit verringert. Darüber hinaus kann die Instabilität des Modus auch die Schneideffizienz verringern, da der Laserstrahl in einem instabilen Zustand Energie verliert und nicht effektiv fokussiert werden kann, was sich auf Schnittgeschwindigkeit und -qualität auswirkt. Daher ist die Aufrechterhaltung der Stabilität des Laserstrahlmodus ein Schlüsselfaktor für die Genauigkeit, Effizienz und Stabilität des Laserschneidens.

Die Qualität von Faserlaserstrahlen wird von vielen Faktoren beeinflusst, darunter Divergenzwinkel, Modenstruktur, räumliches Profil und Modenstabilität. Diese Faktoren bestimmen gemeinsam die Fokussierungsleistung, die Energieverteilung und die Schneidwirkung des Laserstrahls während des Schneidprozesses. Daher kann die Optimierung der Qualität des Faserlaserstrahls, insbesondere durch Reduzierung des Divergenzwinkels, Auswahl der geeigneten Modenstruktur, Aufrechterhaltung eines gleichmäßigen räumlichen Profils und Gewährleistung der Modenstabilität, die Genauigkeit, Qualität und Effizienz des Laserschneidens effektiv verbessern.

Der Einfluss der Faserlaserstrahlqualität auf die Schnittqualität

Die Qualität des Faserlaserstrahls spielt beim Laserschneiden eine entscheidende Rolle und beeinflusst viele Aspekte des Schneideffekts direkt. Die Schnittqualität bestimmt nicht nur die Produktionseffizienz, sondern beeinflusst auch das Aussehen und die Leistung des Endprodukts. Die folgenden Schlüsselfaktoren beeinflussen die Schnittqualität von Faserlaserstrahlen:

Schnittbreite und Kantenrauheit

Schnittbreite und Kantenrauheit sind wichtige Indikatoren für die Laserschneidqualität. Bei hoher Qualität des Faserlaserstrahls kann der Fokus konzentrierter und die Energie gleichmäßig im Schnittbereich verteilt werden, wodurch ein feinerer Schnitt erzielt wird. Ein hochwertiger Laserstrahl sorgt für schmalere Schnitte und glattere Kanten, reduziert den Nachbearbeitungsaufwand und verbessert die Produktqualität. Ist die Strahlqualität hingegen schlecht, kann der Laserstrahl aufgrund des unscharfen Fokus während des Schneidvorgangs Energie streuen. Dies führt zu einer Vergrößerung der Schnittbreite, rauen Kanten und sogar zu Verbrennungen oder unregelmäßigem Schnitt. Dies beeinträchtigt die Gesamtqualität des Produkts und erhöht den Aufwand und die Kosten der Nachbearbeitung.

Wärmeeinflusszone (HAZ)

Die Wärmeeinflusszone (WEZ) bezeichnet den Bereich, in dem das Material während des Laserschneidens aufgrund hoher Temperaturen physikalische oder chemische Veränderungen erfährt. Bei hoher Strahlqualität kann der Laser Energie in einem konzentrierten Bereich des Fokus freisetzen, die Wärmediffusion außerhalb des Fokus reduzieren und die Wärmeeinflusszone relativ klein halten. Dadurch können thermische Verformungen und mikrostrukturelle Veränderungen des Materials während des Schneidprozesses effektiv kontrolliert und so die Genauigkeit und Qualität des Schneidbereichs sichergestellt werden. Bei schlechter Strahlqualität nimmt die Fokussierfähigkeit des Laserstrahls ab. Die Wärmeenergie breitet sich im Material weiter aus, wodurch sich die Wärmeeinflusszone ausdehnt. Dies kann zu Überhitzung, Schmelzen oder sogar Verformung des Materials führen. Dies beeinträchtigt nicht nur die Schnittqualität, sondern kann auch die physikalischen Eigenschaften des Materials beeinträchtigen und die nachfolgende Verarbeitung oder Verwendung beeinträchtigen.

Schnittgeschwindigkeit und Effizienz

Schnittgeschwindigkeit und -effizienz sind wichtige Indikatoren für die Leistung des Laserschneidens. Ein Lasergenerator mit guter Strahlqualität kann hochdichte Laserenergie bereitstellen, um während des Schneidvorgangs eine hohe Leistung aufrechtzuerhalten und gleichzeitig übermäßige Wärmeentwicklung zu vermeiden. Diese hochdichte Energie ermöglicht das effektive Schneiden von Materialien mit höherer Schnittgeschwindigkeit und steigert so die Produktionseffizienz. Hochwertige Strahlen verbessern zudem die Schnittgenauigkeit, sodass Schnittgeschwindigkeit und -qualität gleichzeitig verbessert werden können. Bei schlechter Strahlqualität wird die Energie des Laserstrahls aufgrund eines unscharfen Fokus ungleichmäßig auf dem Material verteilt, wodurch sich während des Schneidvorgangs übermäßige Wärmeentwicklung bildet. Dadurch kann die Schnittgeschwindigkeit nicht erhöht werden. Um ungleichmäßiges Schneiden zu vermeiden, kann die Geschwindigkeit nur reduziert werden, was die Gesamteffizienz des Schneidens verringert.

Oberflächenfinish

Die Oberflächenbeschaffenheit nach dem Schneiden ist ein wichtiges Kriterium für die Bewertung der Schnittqualität. Eine höhere Strahlqualität sorgt für eine gleichmäßige Energieverteilung des Strahls während des Schneidvorgangs, wodurch die Schnittfläche glatter wird und Oberflächenfehler, Risse oder Branderscheinungen reduziert werden. Dies verbessert nicht nur die Produktqualität, sondern reduziert auch den Aufwand für nachfolgende Nachbearbeitungsprozesse wie Schlackenentfernung, Schleifen und Polieren. Eine schlechte Strahlqualität hingegen kann zu einer rauen Schnittfläche, Materialverbrennungen oder Schlackenbildung führen. Dies erschwert und verteuert die Nachbearbeitung und beeinträchtigt in schweren Fällen die Leistung und Wettbewerbsfähigkeit des Endprodukts.

Materialkompatibilität

Verschiedene Materialien stellen unterschiedliche Anforderungen an das Laserschneiden, und die Qualität des Faserlaserstrahls beeinflusst direkt seine Anpassungsfähigkeit an verschiedene Materialien. Lasergeneratoren mit hoher Strahlqualität können in der Regel ein breiteres Materialspektrum effizient schneiden, insbesondere bei Metallen mit höherer Härte, wie z. B. Edelstahl, Aluminiumlegierungusw. Durch die Optimierung der Strahlqualität können beim Schneiden dieser anspruchsvollen Materialien höhere Präzision und bessere Schneidergebnisse erzielt werden. Bei einigen weichen Materialien wie Kunststoff oder Holz sind die Anforderungen an die Strahlqualität relativ gering. Dennoch trägt eine Verbesserung der Strahlqualität dazu bei, die Materialkompatibilität der Geräte zu erweitern, sodass eine größere Materialvielfalt verarbeitet und die Vielfalt und Flexibilität der Verarbeitung verbessert werden kann.

Die Qualität des Faserlaserstrahls beeinflusst viele Aspekte des Laserschneidprozesses maßgeblich, darunter Schnittbreite, Kantenrauheit, Wärmeeinflusszone, Schnittgeschwindigkeit und -effizienz, Oberflächengüte und Materialverträglichkeit. Eine Verbesserung der Laserstrahlqualität kann nicht nur die Schnittgenauigkeit verbessern und die Wärmeeinflusszone reduzieren, sondern auch Schnittgeschwindigkeit und Oberflächenqualität optimieren. Dies steigert die Produktionseffizienz und senkt die Nachbearbeitungskosten. Die Optimierung der Strahlqualität ist ein Schlüsselfaktor für die Verbesserung der Laserschneidleistung und von großer Bedeutung für die Qualität der Endprodukte und die Wettbewerbsfähigkeit des Unternehmens.

Zusammenfassen

Die Qualität des Faserlaserstrahls hat einen erheblichen Einfluss auf die Schnittgenauigkeit und -qualität. Ein hochwertiger Strahl gewährleistet fokussierten Fokus, hohe Schnittgenauigkeit, glatte Schnittkanten, eine reduzierte Wärmeeinflusszone und eine verbesserte Schneideffizienz. Eine schlechte Strahlqualität kann zu ungenauem Schneiden, einer vergrößerten Wärmeeinflusszone und einer verringerten Schnittgeschwindigkeit führen. Durch Optimierung des optischen Designs, Auswahl der geeigneten Laserlichtquelle und regelmäßige Kalibrierung des Strahlübertragungssystems lässt sich die Strahlqualität des Faserlasers effektiv verbessern und so die Gesamtleistung des Laserschneidens steigern.

Für Unternehmen bedeutet das Verständnis der Auswirkungen der Strahlqualität auf den Schneidprozess und die entsprechenden Optimierungsmaßnahmen eine direkte Verbesserung der Produktqualität und Produktionseffizienz, weniger Abfall und eine deutliche Differenzierung vom Wettbewerb. Ich hoffe, dieser Artikel hilft Ihnen, die Laserschneidtechnologie zu verstehen und in der Laserindustrie erfolgreicher zu sein. Bei Fragen zu Laserschneidanlagen oder anderen laserbezogenen Technologien wenden Sie sich bitte an AccTek-Laser. Wir sind bestrebt, unseren Kunden die fortschrittlichsten Laserlösungen anzubieten.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen