Umfassender Leitfaden zum Laserschneiden: Arten, Vorteile und Anwendungen von Lasergeneratoren

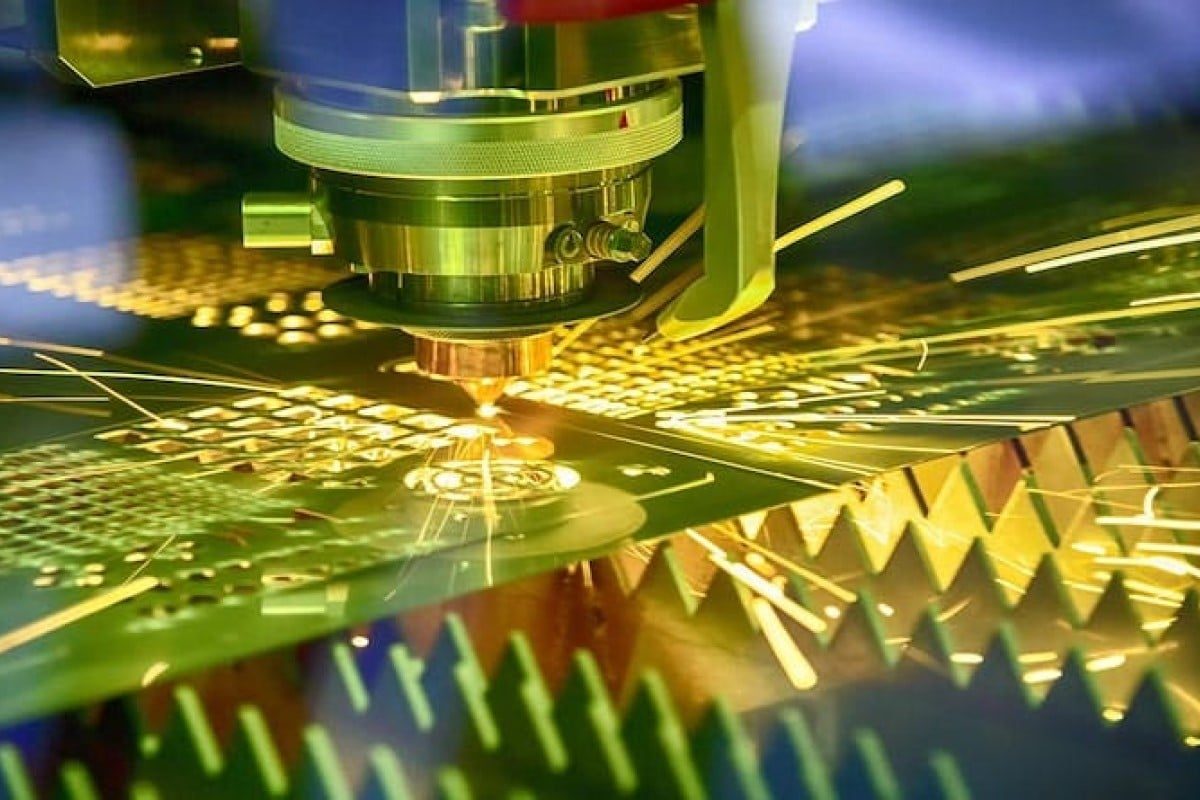

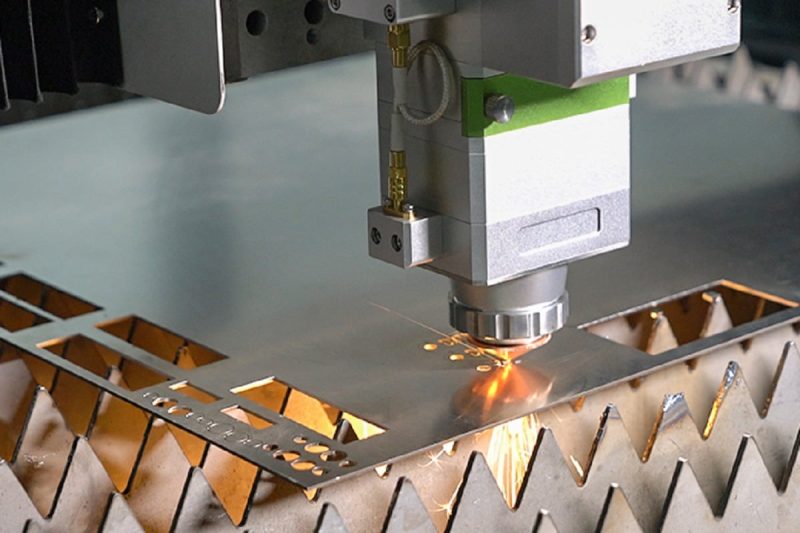

In der modernen Fertigung und Fertigung sind Präzision und Effizienz von entscheidender Bedeutung. Da die Industrie eine höhere Qualität und Produktivität anstrebt, wird die Rolle der Schneidtechnologie immer wichtiger. Unter diesen Technologien sticht das Laserschneiden als vielseitige und effektive Methode zur präzisen Formgebung von Materialien hervor, die von Metallen bis hin zu Verbundwerkstoffen reichen.

Das Herzstück jedes Laserschneidsystems ist der Lasergenerator, die Antriebseinheit, die für die Aussendung eines konzentrierten Lichtstrahls zur Durchführung komplexer Schnitte verantwortlich ist. Allerdings sind nicht alle Lasergeneratoren gleich. Lasergeneratoren sind sehr vielfältig und jeder Typ bietet einzigartige Vorteile für bestimmte Schneidaufgaben und Materialien.

In dieser umfassenden Untersuchung werden wir die verschiedenen Arten von Lasergeneratoren untersuchen, die in Schneidanwendungen verwendet werden. Von ehrwürdigen CO2-Lasergeneratoren bis hin zu hochmodernen Faserlasergeneratoren und mehr – wir tauchen in das Innenleben jedes Typs ein, um seine Vorteile und Einsatzmöglichkeiten zu ermitteln. Ganz gleich, ob Sie ein erfahrener Branchenprofi oder ein aufstrebender Hobbybastler sind, dieser Leitfaden wird Sie hoffentlich inspirieren und aufklären und Ihnen die außergewöhnlichen Fähigkeiten von aufzeigen Laser schneiden und die bemerkenswerten Maschinen, die das alles möglich machen.

Inhaltsverzeichnis

Funktionsprinzip des Laserschneidens

Beim Laserschneiden wird elektrische Energie in einen hochkonzentrierten, kohärenten Lichtstrahl (Laserstrahl genannt) umgewandelt. Dieser konzentrierte Strahl wird auf die Oberfläche des zu schneidenden Materials gerichtet, wo er kontrollierte Energie abgibt, was zu einem präzisen und effizienten Materialabtrag führt. Die Funktionsweise des Laserschneidens umfasst mehrere Schlüsselkomponenten und -prozesse:

- Lasererzeugung: Der Prozess beginnt mit einem Lasergenerator, der einen Laserstrahl erzeugt. Je nach Art des verwendeten Lasergenerators (z. B. CO2-, Glasfaser-, Scheiben- oder Nd:YAG-Laser) werden unterschiedliche Mechanismen zur Erzeugung des Laserstrahls verwendet. Diese Laser verwenden verschiedene Verstärkungsmedien wie Gase, Glasfasern oder Festkörperkristalle, die durch eine externe Energiequelle zur Emission von Photonen angeregt werden.

- Strahlverstärkung: Nach der Erzeugung durchläuft ein Laserstrahl eine Reihe optischer Komponenten, darunter Spiegel und Linsen, die den Strahl verstärken und fokussieren, um die gewünschte Intensität und Punktgröße zu erreichen. Der Verstärkungsprozess sorgt dafür, dass der Laserstrahl über große Entfernungen seine Kohärenz und Energiedichte behält und ermöglicht so eine präzise Materialbearbeitung.

- Materialinteraktion: Ein fokussierter Laserstrahl wird dann auf die Oberfläche des zu schneidenden Materials gerichtet. Wenn ein Laserstrahl mit einem Material interagiert, laufen mehrere grundlegende Prozesse ab:

- Absorption: Das Material absorbiert die Energie des Laserstrahls, was zu lokaler Erwärmung und thermischer Ausdehnung führt.

- Schmelzen: Wenn die Temperatur eines Materials über seinen Schmelzpunkt steigt, vollzieht es einen Phasenwechsel von fest zu flüssig.

- Verdampfung: Zusätzlich zum Schmelzen können hochenergetische Laserstrahlen dazu führen, dass Materialien unter Umgehung der flüssigen Phase direkt verdampfen.

- Oxidation: Bestimmte Materialien, insbesondere Metalle, können Oxidationsreaktionen eingehen, wenn sie hohen Temperaturen in Gegenwart von Luftsauerstoff ausgesetzt werden.

- Materialabtrag: Wenn ein Material die Energie eines Laserstrahls absorbiert, erfährt es eine physikalische Veränderung wie Schmelzen, Verdampfen oder eine chemische Reaktion. Das geschmolzene oder verdampfte Material wird dann durch verschiedene Faktoren aus dem Schneidbereich ausgestoßen, darunter der Druck des Laserstrahls, Hilfsgase wie Sauerstoff oder Stickstoff und die Bewegung des Schneidkopfs oder Werkstücks.

- Schnittpfadsteuerung: Steuern Sie den Pfad des Laserstrahls präzise mithilfe eines CNC-Systems (Computer Numerical Control), das die Bewegung eines Spiegels oder Laserkopfs entlang eines vordefinierten Schneidpfads führt. Durch die präzise Steuerung der Position und Intensität des Laserstrahls können komplexe Formen und Muster mit hoher Präzision geschnitten werden.

- Kühlung und Absaugung: Während des Schneidvorgangs können sowohl das Material als auch das Lasersystem Wärme erzeugen, die abgeführt werden muss, um eine Überhitzung zu verhindern und eine optimale Leistung aufrechtzuerhalten. Kühlsysteme wie Wasserkühlung oder Luftkühlung werden verwendet, um die Temperatur von Laserkomponenten zu regulieren, während Absaugsysteme während des Schneidprozesses entstehende Rückstände und Rauch entfernen, um eine saubere Arbeitsumgebung aufrechtzuerhalten.

Durch die Nutzung der Prinzipien der Laserphysik und fortschrittlicher Fertigungstechnologien bieten Laserschneidsysteme beispiellose Präzision, Geschwindigkeit und Vielseitigkeit bei der Materialbearbeitung. Ob beim Schneiden komplexer Designs aus dünnen Metallblechen oder beim Formen dicker Platten mit komplexen Geometrien: Das Laserschneiden revolutioniert weiterhin Branchen wie die Automobilindustrie, die Luft- und Raumfahrtindustrie, die Elektronikindustrie und die Medizintechnik.

Arten von Lasergeneratoren

Im Bereich des Präzisionsschneidens sind Lasergeneratoren die treibende Kraft hinter bahnbrechenden technologischen Fortschritten. Von der Vielseitigkeit von CO2-Lasergeneratoren über die Effizienz von Faserlasergeneratoren und die Robustheit von Scheibenlasergeneratoren bis hin zur Anpassungsfähigkeit von Nd:YAG-Lasergeneratoren bietet jeder Typ einzigartige Vorteile und Anwendungsmöglichkeiten.

CO2-Lasergenerator

- Einleitung: CO2-Laser gehören zu den am häufigsten verwendeten Arten von Lasergeneratoren in Schneidanwendungen und nutzen die Energie angeregter Gasmoleküle, um Infrarot-Laserlicht auszusenden.

- Vorteil:

- Vielseitigkeit: CO2-Lasergeneratoren stehen in puncto Vielseitigkeit an erster Stelle und schneiden problemlos durch Metall, Kunststoff, Holz, Stoff und mehr. Diese Anpassungsfähigkeit macht sie in verschiedenen Branchen unverzichtbar.

- Genauigkeit: CO2-Lasergeneratoren zeichnen sich durch eine hervorragende Strahlqualität aus und bieten eine beispiellose Genauigkeit, um komplexe Designs zu erstellen und enge Toleranzen zu erreichen.

- Kosteneffizienz: CO2-Lasergeneratoren bieten eine kostengünstige Lösung für viele Schneidanwendungen mit relativ geringen Betriebs- und Wartungskosten.

- Grenze:

- Materialabsorption: Stark reflektierende Materialien absorbieren die CO2-Laserenergie möglicherweise nicht effektiv, was zu langsameren Schnittgeschwindigkeiten oder der Notwendigkeit zusätzlicher Bearbeitungsschritte führt.

- Wartungsanforderungen: CO2-Laser erfordern regelmäßige Wartung, einschließlich Gasnachfüllung und Reinigung der Optik, um eine optimale Leistung aufrechtzuerhalten.

- Anwendungen: CO2-Laser werden häufig in Branchen wie Beschilderung, Elektronikfertigung und Prototyping eingesetzt. In diesen Branchen ist das präzise Schneiden verschiedener Materialien von entscheidender Bedeutung.

Faserlaser-Generator

- Einleitung: Faserlasergeneratoren nutzen mit seltenen Erdelementen dotierte optische Fasern als Verstärkungsmedium, um eine hohe Effizienz und Zuverlässigkeit bei Schneidanwendungen zu gewährleisten.

- Vorteil:

- Hohe Effizienz: Faserlaser haben eine ausgezeichnete Effizienz und wandeln einen höheren Anteil der elektrischen Eingabe in Laserausgabe um. Diese Effizienz bedeutet geringere Betriebskosten und Energieverbrauch.

- Geschwindigkeit: Mit beeindruckenden Schnittgeschwindigkeiten sind Faserlaser in Branchen mit hohen Produktionsanforderungen die erste Wahl und ermöglichen eine schnelle Materialbearbeitung.

- Strahlqualität: Faserlaser erzeugen hochwertige Strahlen und sorgen für glatte Kanten und präzises Schneiden einer Vielzahl von Materialien.

- Grenze:

- Materialeinschränkungen: Während sich Faserlasergeneratoren hervorragend zum Schneiden von Metallen eignen, sind sie bei nichtmetallischen Materialien wie Keramik oder Verbundwerkstoffen möglicherweise nicht so effektiv.

- Anschaffungskosten: Die Vorabinvestition in Faserlasersysteme kann im Vergleich zu anderen Typen höher sein, dies lässt sich jedoch häufig durch langfristige Kosteneinsparungen rechtfertigen.

- Anwendungen: Faserlasergeneratoren werden häufig in der Metallverarbeitung, der Automobilherstellung und der Luft- und Raumfahrtindustrie zum hochpräzisen Schneiden dünner bis mitteldicker Metalle eingesetzt.

Scheibenlasergenerator

- Einführung: Scheibenlasergeneratoren, auch Festkörperlasergeneratoren genannt, verwenden ein dünnes, scheibenförmiges Verstärkungsmedium, das mit Seltenerdelementen dotiert ist, um eine hohe Ausgangsleistung und Zuverlässigkeit zu gewährleisten.

- Vorteil:

- Hohe Leistungsabgabe: Scheibenlasergeneratoren ermöglichen hohe Leistungen und eignen sich daher ideal zum Schneiden dicker Materialien und zum Erreichen hoher Bearbeitungsgeschwindigkeiten.

- Zuverlässigkeit: Die Festkörperkonstruktion macht Scheibenlasergeneratoren robust und zuverlässig und weist im Vergleich zu Gaslasern einen minimalen Wartungsaufwand auf.

- Strahlqualität: Scheibenlasergeneratoren erzeugen hochwertige Strahlen, mit denen komplexe Formen und Konturen präzise geschnitten werden können.

- Grenze:

- Komplexität: Scheibenlasergeneratorsysteme können in der Konstruktion und Konstruktion komplexer sein als andere Arten von Lasergeneratoren, was möglicherweise die Ersteinrichtungs- und Wartungskosten erhöht.

- Kühlanforderungen: Scheibenlasergeneratoren erzeugen während des Betriebs große Mengen Wärme und erfordern effiziente Kühlsysteme, um eine optimale Leistung aufrechtzuerhalten.

- Anwendungen: Scheibenlaser werden häufig in Anwendungen eingesetzt, die Hochleistungsschneiden erfordern, wie etwa in der Schwermetallverarbeitung, im Schiffsbau und im Bauwesen.

Nd:YAG-Lasergenerator

- Einleitung: Nd:YAG-Lasergeneratoren verwenden einen Festkörperkristall aus Neodym-dotiertem Yttrium-Aluminium-Granat als Verstärkungsmedium und bieten Vielseitigkeit und Robustheit beim Schneiden verschiedener Materialien.

- Vorteil:

- Vielseitigkeit: Nd:YAG-Lasergeneratoren können eine Vielzahl von Materialien schneiden, darunter Metalle, Keramik und Halbleiter, und sind daher für eine Vielzahl von Anwendungen geeignet.

- Robust und langlebig: Die Festkörperkonstruktion macht den Nd:YAG-Lasergenerator robust und zuverlässig und ermöglicht den Betrieb in rauen Umgebungen.

- Strahlqualität: Nd: YAG-Lasergeneratoren erzeugen hochwertige Strahlen mit hervorragender Fokussierung und ermöglichen präzises Schneiden selbst auf reflektierenden Materialien.

- Grenze:

- Effizienz: Im Vergleich zu Faserlasergeneratoren sind Nd:YAG-Lasergeneratoren weniger effizient, was zu höheren Betriebskosten und einem höheren Energieverbrauch führt.

- Begrenzte Leistungsskalierbarkeit: Nd:YAG-Lasergeneratoren können zwar moderate Leistungsstufen erreichen, sind jedoch möglicherweise nicht für Hochleistungsschneidanwendungen geeignet.

- Anwendungen: Nd: YAG-Lasergeneratoren können in Branchen wie der Luft- und Raumfahrt, der Elektronik und der Herstellung medizinischer Geräte eingesetzt werden, in denen das Präzisionsschneiden einer Vielzahl von Materialien erforderlich ist

Jeder Lasergeneratortyp leistet einen einzigartigen Beitrag zum Bereich des Präzisionsschneidens und bietet maßgeschneiderte Lösungen für spezifische Branchenanforderungen. Durch Abwägen der Vorteile, Einschränkungen und Anwendungen von CO2-Lasern, Faserlasern, Scheibenlasern und Nd:YAG-Lasern können Hersteller fundierte Entscheidungen treffen, um ihre Schneidprozesse effizienter, kostengünstiger und präziser zu gestalten.

Vergleichende Analyse

Materialkompatibilität

- CO2- und Faserlasergeneratoren: Hervorragend geeignet zum Schneiden einer breiten Palette von Materialien, was sie zu einer vielseitigen Wahl für verschiedene Anwendungen macht.

- Scheiben- und Nd:YAG-Lasergeneratoren: Bieten spezifische Vorteile für bestimmte Materialien, wie z. B. Hochleistungsmetallschneiden für Scheibenlasergeneratoren und vielfältige Materialkompatibilität für Nd:YAG-Lasergeneratoren.

Kostenüberlegungen

- CO2-Lasergeneratoren: Bekannt für ihre Kosteneffizienz, was sie zu einer wirtschaftlichen Wahl für viele Anwendungen macht.

- Faserlasergeneratoren: Höhere Anschaffungskosten werden durch langfristige Einsparungen aufgrund der hohen Effizienz ausgeglichen.

- Disk- und Nd: YAG-Lasergeneratoren: Die Anschaffungskosten sind möglicherweise höher, aber der Mehrwert ergibt sich durch Zuverlässigkeit und Robustheit.

Präzision und Geschwindigkeit

- Faserlasergeneratoren: zeichnen sich durch hohe Schnittgeschwindigkeiten und hervorragende Strahlqualität aus, ideal für die Massenproduktion.

- CO2-Lasergeneratoren: Vergleichbare Präzision und Vielseitigkeit, geeignet für eine breitere Palette von Materialien.

Wartungsanforderungen

- CO2- und Nd: YAG-Lasergeneratoren: Erfordern normalerweise mehr Wartung, einschließlich Gasnachfüllung und Reinigung der Optik.

- Faser- und Scheibenlasergeneratoren: Im Allgemeinen verfügen sie über einfachere Festkörperkonstruktionen, was zu einem geringeren Wartungsaufwand führt.

Zusammenfassen

In der Welt des Präzisionsschneidens ist die Lasertechnologie ein Leuchtturm der Innovation und bietet beispiellose Präzision und Effizienz. Wie wir untersucht haben, gibt es viele Arten von Lasergeneratoren, jede mit ihren einzigartigen Vorteilen und Anwendungen:

- CO2-Lasergenerator: CO2-Lasergeneratoren sind vielseitig und kostengünstig und werden für ihre Fähigkeit gelobt, eine Vielzahl von Materialien präzise zu schneiden.

- Faserlasergeneratoren: Faserlasergeneratoren sind für ihre hohe Effizienz und schnelle Schnittgeschwindigkeit bekannt und leisten in industriellen Produktionsumgebungen gute Dienste, insbesondere wenn es um das Schneiden von Metall geht.

- Scheibenlasergeneratoren: Mit ihrer robusten Konstruktion und hohen Ausgangsleistung sind Scheibenlasergeneratoren ideal für schwere Schneidanwendungen wie die Fertigung dicker Metalle.

- Nd:YAG-Lasergenerator: Nd:YAG-Lasergeneratoren bieten Vielseitigkeit und Zuverlässigkeit und eignen sich daher ideal zum Schneiden einer Vielzahl von Materialien, einschließlich Metallen, Keramik und Halbleitern.

Jeder Lasergeneratortyp bietet einzigartige Vorteile, um spezifische Schneidanforderungen und Materialeigenschaften zu erfüllen. Ob es die Vielseitigkeit von CO2-Lasergeneratoren, die Effizienz von Faserlasergeneratoren, die Leistung von Scheibenlasergeneratoren oder die Anpassungsfähigkeit von Nd:YAG-Lasergeneratoren ist, Hersteller haben eine Fülle von Optionen zur Optimierung ihrer Schneidprozesse.

Durch das Verständnis der Nuancen jedes Lasergeneratortyps und die Durchführung vergleichender Analysen können Unternehmen fundierte Entscheidungen treffen, um die Genauigkeit, Effizienz und Kosteneffizienz ihrer Schneidvorgänge zu verbessern. Während sich die Lasertechnologie weiterentwickelt, können wir weitere Fortschritte vorhersehen, die die Grenzen dessen, was beim Präzisionsschneiden möglich ist, verschieben und branchenübergreifend Innovationen und Fortschritt vorantreiben werden.

Holen Sie sich Laserschneidlösungen

Sind Sie bereit, Ihre Schneidprozesse zu revolutionieren und beispiellose Präzision zu erreichen? Unser Expertenteam führt Sie durch die vielfältige Landschaft der Laserschneidlösungen und stellt sicher, dass Sie die perfekte Lösung für Ihre individuellen Anforderungen auswählen. Verpassen Sie nicht die Gelegenheit, Ihre Schneidvorgänge mit modernster Lasertechnologie zu revolutionieren. Kontaktiere uns Begeben Sie sich noch heute auf eine Reise, um Präzision in Ihren Herstellungs- und Fertigungsprozessen neu zu definieren. Erweitern Sie Ihre Produktionskapazitäten mit unseren Laserschneidlösungen und erleben Sie die transformativen Auswirkungen auf Ihr Unternehmen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen