Grundkenntnisse im Laserschweißen

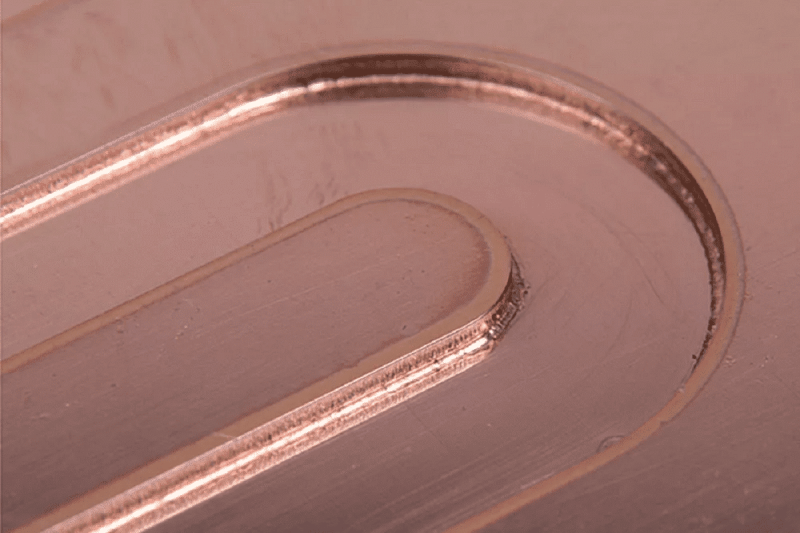

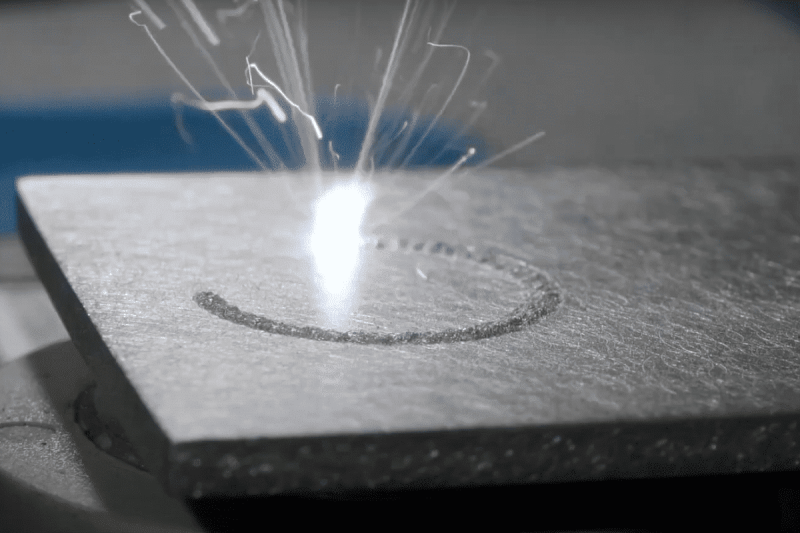

Beim Laserschweißen handelt es sich um eine effiziente und präzise Schweißtechnologie, bei der Materialien mithilfe eines hochfokussierten Laserstrahls miteinander verbunden werden. Der Laserstrahl erzeugt intensive Hitze, die die Kanten des Werkstücks schmilzt und verschmilzt, wodurch eine starke und präzise Schweißnaht entsteht. Die Technologie wird häufig in verschiedenen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Elektronikindustrie und der Herstellung medizinischer Geräte. Die Vielseitigkeit des Laserschweißens liegt nicht nur in der Möglichkeit, unterschiedliche Materialien zu verschweißen, sondern auch in der Vielfalt an Zubehör und Funktionen, die in ein Laserschweißgerät integriert werden können. Diese Zubehörteile und Funktionen spielen eine entscheidende Rolle bei der Verbesserung des Schweißprozesses, der Gewährleistung hochwertiger Schweißnähte und der Steigerung der Gesamtbetriebseffizienz.

Das Laserschweißen bietet gegenüber herkömmlichen Schweißmethoden wie dem WIG-Schweißen (Wolfram-Inertgas) und dem MIG-Schweißen (Metall-Inertgas) mehrere Vorteile:

- Präzision und Kontrolle: Laserschweißen bietet beispiellose Präzision und Kontrolle des Schweißprozesses. Der fokussierte Laserstrahl kann präzise zum gewünschten Schweißpunkt geführt werden, was Genauigkeit und Wiederholbarkeit gewährleistet.

- Minimale Wärmeeinflusszone: Laserschweißen erzeugt weniger Wärme als andere Schweißmethoden, wodurch das Risiko einer Materialverformung verringert und die Schweißqualität verbessert wird.

- Hohe Schweißgeschwindigkeit: Das Laserschweißen ist viel schneller als herkömmliche Schweißmethoden, und die konzentrierte Wärmequelle kann ein schnelles Schweißen ermöglichen, die Produktivität steigern und die Produktionszeit verkürzen.

- Sauberes Schweißen: Da kein physischer Kontakt zwischen Schweißwerkzeug und Werkstück besteht, entstehen beim Laserschweißen saubere, spritzerfreie Schweißnähte.

- Berührungsloses Schweißen: Es besteht kein direkter Kontakt zwischen Schweißwerkzeug und Werkstück, was den Verschleiß reduziert und die Lebensdauer der Geräte verlängert.

Zubehör für Laserschweißmaschinen

Strahlabgabesystem

Eines der wichtigsten Zubehörteile einer Laserschweißmaschine ist das Strahlführungssystem. Je nach Anwendung und Anforderungen werden unterschiedliche Arten von Strahlführungssystemen verwendet, jedes mit seinen eigenen Vorteilen.

- Gelenkarme: Gelenkarme werden häufig für die Strahlführung beim Laserschweißen verwendet. Diese Roboterarme sind äußerst flexibel und können in mehrere Richtungen bewegt werden, sodass der Laserstrahl auch schwer zugängliche Schweißbereiche erreichen kann. Gelenkarme bieten eine hohe Präzision und werden häufig in Anwendungen eingesetzt, die Mobilität erfordern, beispielsweise in der Luft- und Raumfahrt sowie im Automobilbau.

- Glasfaserkabel: Glasfaserkabel sind eine weitere beliebte Wahl zur Übertragung von Laserstrahlen. Diese Kabel übertragen Laserenergie mit minimalen Verlusten über große Entfernungen. Faseroptiken eignen sich für Anwendungen, bei denen die Laserquelle entfernt vom Schweißbereich platziert werden muss. Durch die Fähigkeit, den Laserstrahl präzise zu liefern, eignet er sich für Schweißaufgaben auf engstem Raum und für entfernte Schweißanwendungen.

Rauchabzugssystem

Vision-System

Bildverarbeitungssysteme spielen beim Laserschweißen eine Schlüsselrolle, insbesondere bei der Bearbeitung komplexer oder kleiner Schweißnähte, die eine hohe Präzision erfordern. Diese Systeme umfassen typischerweise Kameras, Sensoren und Software zur Überwachung und Steuerung des Schweißprozesses.

- Kameras: Kameras werden häufig in Laserschweißmaschinen integriert, um dem Bediener in Echtzeit visuelles Feedback zu geben. Hochgeschwindigkeitskameras erfassen den Schweißprozess auf mikroskopischer Ebene und ermöglichen so eine präzise Überwachung und Einstellung. Dieses visuelle Feedback hilft bei der Kontrolle der Form, Größe und Qualität der Schweißraupe.

- Sensoren: Sensoren helfen dabei, die Genauigkeit des Laserschweißens sicherzustellen. Es kann Veränderungen während des Schweißvorgangs erkennen, beispielsweise den Abstand zwischen Schweißkopf und Werkstück, die Temperatur des Materials und die Position des Werkstücks. Diese Daten werden verwendet, um Echtzeitanpassungen vorzunehmen, um den Schweißprozess innerhalb der angegebenen Parameter zu halten.

- Vision-Software: Vision-Software analysiert die von Kameras und Sensoren gesammelten Daten, um eine Steuerung und Rückmeldung in Echtzeit zu ermöglichen. Die Software passt die Leistungsabgabe, den Strahlfokus und die Schweißgeschwindigkeit des Lasers automatisch an, um die Schweißqualität zu optimieren. Es hilft auch bei der Erkennung von Fehlern und Anomalien in Schweißnähten und stellt sicher, dass das Endprodukt den erforderlichen Standards entspricht.

Drahtvorschubgerät

Gasversorgungssystem

Beim Laserschweißen ist häufig die Verwendung eines Schutzgases erforderlich, um die Schweißnaht zu schützen und den Prozess zu steuern. Zu diesen Gasen können Argon, Helium, Stickstoff oder Mischungen dieser Gase gehören. Gaszufuhrsysteme sorgen für eine kontrollierte Atmosphäre rund um den Schweißbereich und bieten folgende Vorteile:

- Abschirmung: Der Hauptzweck des Hilfsgases besteht darin, das Schweißbad vor atmosphärischer Kontamination zu schützen, wodurch Oxidation verhindert und eine saubere, fehlerfreie Schweißung gewährleistet wird.

- Kühlung: Schutzgase wie Helium haben ebenfalls kühlende Eigenschaften und können dabei helfen, die Schweißtemperaturen zu kontrollieren, um Überhitzung und Materialschäden zu verhindern.

- Lichtbogenstabilisierung: Bei Prozessen wie dem Laserstrahlschweißen mit Zusatzdraht trägt der Luftstrom zur Stabilisierung des Schweißlichtbogens bei, was zu einer stabilen und gleichmäßigen Schweißung führt.

Leistungs- und Pulssteuerung

Beim Laserschweißen hilft die Steuerung der Laserleistung und der Pulsdauer dabei, unterschiedliche Materialien und Dicken zu berücksichtigen. Die Laserschweißmaschine ist mit einem fortschrittlichen Steuerungssystem ausgestattet, das es dem Bediener ermöglicht, die folgenden Parameter anzupassen:

- Impulsdauer: Die Impulsdauer kann angepasst werden, um den Wärmeeintrag und die Eindringtiefe zu steuern und so das Schweißen dünner oder wärmeempfindlicher Materialien zu ermöglichen.

- Laserleistung: Die Laserleistung kann angepasst werden, um die Schweißgeschwindigkeit und die Eindringtiefe zu steuern und so optimale Ergebnisse für jedes Material und jede Verbindungskonfiguration zu gewährleisten.

- Impulsformung: Einige fortschrittliche Laserschweißgeräte ermöglichen eine Impulsformung, die eine individuelle Energieverteilung während des Schweißprozesses ermöglicht und dadurch die Kontrolle über die Schweißnaht verbessert.

Dieses Maß an Kontrolle ist aus folgenden Gründen vorteilhaft:

- Materialkompatibilität: Unterschiedliche Materialien erfordern unterschiedliche Energieniveaus, um eine optimale Schweißnahtdurchdringung und -qualität zu erreichen. Die Möglichkeit, die Leistung des Lasergenerators anzupassen, gewährleistet die Kompatibilität mit einer Vielzahl von Materialien.

- Schweißtiefe und -breite: Bediener können die Tiefe und Breite der Schweißnaht durch Feinabstimmung der Impulsdauer und Leistungseinstellungen steuern. Dieses Maß an Präzision trägt dazu bei, die gewünschten Schweißeigenschaften zu erreichen.

- Wärmeeintrag minimieren: Bei Anwendungen, bei denen die Minimierung des Wärmeeintrags und der Größe der wärmebeeinflussten Zone von entscheidender Bedeutung ist, ist die Möglichkeit zur Steuerung der Leistungs- und Impulseinstellungen von entscheidender Bedeutung.

Kühlsystem

Beim Laserschweißen entstehen große Mengen Wärme, die zur Überhitzung des Lasergenerators und anderer kritischer Komponenten führen können. Um die Langlebigkeit und konstante Leistung der Maschine zu gewährleisten, werden häufig Kühlsysteme in Laserschweißmaschinen integriert, um das Temperaturniveau effektiv zu steuern. Im Allgemeinen werden zwei Haupttypen von Kühlsystemen verwendet:

- Wasserkühlung: Ein Wasserkühlungssystem zirkuliert Wasser durch den Lasergenerator und die zugehörigen Komponenten, um Wärme aufzunehmen und abzuleiten. Es verfügt über eine hohe Wärmeableitungseffizienz und wird hauptsächlich in Hochleistungslasergeneratoren und industriellen Anwendungen eingesetzt.

- Luftkühlung: Luftkühlungssysteme nutzen Zwangsluft zur Kühlung des Lasergenerators und der Komponenten. Durch sein kompakteres Design eignet es sich für Lasergeneratoren mit geringerer Leistung, ist aber in bestimmten Anwendungen auch praktischer.

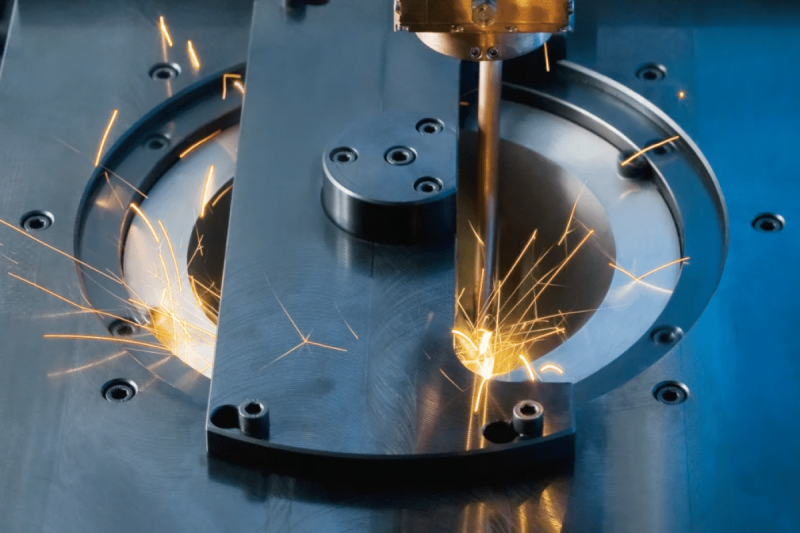

Integration von Automatisierung und Robotik

Um die Effizienz und Konsistenz zu maximieren, können Laserschweißmaschinen in Roboterarme und Automatisierungssysteme integriert werden. Automatisierung hat mehrere Vorteile:

- Präzision und Wiederholbarkeit: Der Roboterarm kann die Position und Bewegung des Schweißkopfes präzise steuern, um Wiederholbarkeit und Konsistenz des Schweißprozesses sicherzustellen.

- Hohe Produktivität: Durch Automatisierung kann der Produktionsdurchsatz erheblich gesteigert werden, sodass er für die Massenfertigung geeignet ist.

- Bedienersicherheit: Die Automatisierung reduziert die Notwendigkeit manueller Eingriffe, minimiert Gefahren für Bediener und verbessert die Sicherheit.

Schweißüberwachung und Qualitätskontrolle

Schweißüberwachung und Qualitätskontrolle tragen dazu bei, dass die Schweißnähte den erforderlichen Standards entsprechen und die Konsistenz beibehalten. Daher können Laserschweißmaschinen eine Vielzahl von Sensoren und Software integrieren, darunter:

- Infrarotsensor: Der Infrarotsensor kann Temperaturänderungen und Anomalien während des Schweißvorgangs erkennen. Es eignet sich besonders zur Erkennung von Defekten wie Porosität, Rissen oder fehlender Verschmelzung.

- Steuerungssoftware: Fortschrittliche Software kann Schweißparameter und Qualitätsstandards genau steuern, Abweichungen von festgelegten Standards erkennen und den Schweißprozess automatisch anpassen, um eventuell auftretende Probleme zu beheben.

- Optische Inspektion: Optische Inspektionssysteme verwenden Kameras, um Bilder von Schweißnähten zu erfassen und Fehler zu analysieren, um sicherzustellen, dass Qualitätsstandards eingehalten werden.

Fernbedienung und Programmierung

Moderne Laserschweißmaschinen verfügen über benutzerfreundliche Schnittstellen und Software, die eine Fernsteuerung, Programmierung und Datenspeicherung ermöglichen. Diese Funktionen verbessern die Benutzerfreundlichkeit und Vielseitigkeit der Maschine auf verschiedene Weise:

- Fernbedienung: Mit der Fernbedienung können Bediener Schweißparameter aus der Ferne anpassen und den Prozess überwachen, was die Sicherheit und den Komfort erhöht.

- Vorprogrammierte Setups: Maschinen mit Programmierfunktionen können Schweißparameter und Konfigurationen für bestimmte Aufgaben speichern, was die Einrichtung vereinfacht und die Möglichkeit menschlicher Fehler verringert.

- Datenprotokollierung: Mithilfe der Datenprotokollierungsfunktionen können Bediener Schweißdaten aufzeichnen und analysieren und so die Prozessoptimierung und Qualitätssicherung fördern.

Anwendung und Funktionen von Laserschweißzubehör

Das Laserschweißen wird mit seinem erweiterten Zubehör und seinen erweiterten Funktionen in einer Vielzahl von Branchen eingesetzt:

- Automobilindustrie: Die Automobilindustrie nutzt Laserschweißen in großem Umfang, um Komponenten von Karosserieteilen bis hin zu Abgassystemen zu verbinden. Zubehör wie Gelenkarme und Automatisierungssysteme können die Effizienz von Produktionslinien steigern. Bildverarbeitungssysteme und Qualitätskontrollmaßnahmen gewährleisten die strukturelle Integrität der Schweißnähte und tragen so zur Verbesserung der Gesamtsicherheit und Haltbarkeit des Fahrzeugs bei.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie sind Präzision und Zuverlässigkeit von entscheidender Bedeutung. Laserschweißen mit Gelenkarmen und Automatisierung ist für die Herstellung komplexer Bauteile wie Turbinenschaufeln und Strukturbauteile von entscheidender Bedeutung. Qualitätskontroll- und zerstörungsfreie Prüfsysteme tragen dazu bei, dass Schweißnähte strengen Sicherheits- und Qualitätsstandards entsprechen.

- Elektronik und Mikroelektronik: Die Elektronikindustrie setzt auf Laserschweißen, um komplexe Verbindungen an mikroelektronischen Bauteilen herzustellen. Ein fortschrittliches faseroptisches Strahlführungssystem ist ideal für Arbeiten auf engstem Raum, während Bildverarbeitungssysteme und Sensoren für die beim Schweißen erforderliche Präzision sorgen.

- Herstellung medizinischer Geräte: Laserschweißen spielt eine entscheidende Rolle bei der Herstellung medizinischer Geräte, bei denen Präzision und Freiheit von Verunreinigungen von entscheidender Bedeutung sind. Drahtvorschubgeräte zur Zugabe biokompatibler Füllmaterialien sowie Bildverarbeitungssysteme und Qualitätskontrollmaßnahmen sorgen für die Zuverlässigkeit und Sicherheit medizinischer Implantate und Geräte.

- Schmuck und Präzisionstechnik: Laserschweißen ist eine Grundtechnologie in der Schmuckindustrie und wird zur Herstellung komplizierter Designs und nahtloser Verbindungen eingesetzt. Glasfaserübertragungssysteme, Leistungs- und Impulssteuerung sowie Bildverarbeitungssysteme tragen zur Produktion qualitativ hochwertiger Arbeit bei. Die Fähigkeit, empfindliche und kleine Gegenstände zu handhaben, ist ein Beweis für die Präzision des Laserschweißens in diesem Bereich.

- Schiffbau und Schwerindustrie: Im Schiffbau und anderen Schwerindustrien wird Laserschweißen zum Verbinden dicker Metallplatten und -komponenten eingesetzt. Es ist ein Strahlführungssystem mit Fernfähigkeit erforderlich. Darüber hinaus trägt das Kühlsystem dazu bei, den kontinuierlichen Betrieb großer Laserschweißmaschinen aufrechtzuerhalten.

Herausforderungen und Gedanken

Obwohl Laserschweißgeräte und deren Zubehör und Funktionen zahlreiche Vorteile bieten, gibt es dennoch einige Herausforderungen und Dinge, die Sie beachten sollten:

- Erstinvestition: Laserschweißmaschinen können teuer sein und die Kosten steigen, wenn erweitertes Zubehör und Funktionen hinzugefügt werden. Um die wirtschaftliche Machbarkeit dieser Verbesserungen zu ermitteln, ist eine sorgfältige Kosten-Nutzen-Analyse erforderlich.

- Schulung: Bediener benötigen eine angemessene Schulung, um Laserschweißmaschinen effektiv nutzen zu können, insbesondere bei der Integration von Zubehör und erweiterten Funktionen.

- Wartung: Um die dauerhafte Funktionsfähigkeit Ihrer Laserschweißmaschine sicherzustellen, ist eine regelmäßige Wartung erforderlich. Insbesondere Kühlsysteme müssen gut gewartet werden, um eine Überhitzung zu verhindern.

- Materialverträglichkeit: Die Verträglichkeit mit Schweißmaterialien ist ein wichtiger Gesichtspunkt, da nicht alle Materialien zum Laserschweißen geeignet sind.

Wählen Sie das richtige Zubehör für Ihr Laserschweißgerät

Wenn Sie über Zubehör und Funktionen zur Verbesserung Ihres Laserschweißgeräts nachdenken, ist es wichtig, Ihre spezifische Anwendung und Ihre Anforderungen zu bewerten. Die Wahl des Zubehörs sollte im Einklang mit den von Ihnen verwendeten Materialien, der erforderlichen Schweißqualität und dem verfügbaren Arbeitsbereich stehen. Bei der Auswahl des richtigen Zubehörs sind folgende Faktoren zu berücksichtigen:

- Materialverträglichkeit: Unterschiedliche Materialien erfordern unterschiedliche Laserschweißverfahren. Bestimmte Materialien erfordern möglicherweise spezielle Armaturen oder Gaszufuhrsysteme, um die gewünschte Schweißqualität zu erreichen.

- Genauigkeit und Toleranz: Wenn Ihre Anwendung ein Höchstmaß an Genauigkeit und Toleranz erfordert, können Zubehörteile wie Bildverarbeitungssysteme und Drahtvorschubgeräte unerlässlich sein.

- Durchsatz: Bei der Massenproduktion können Automatisierung und Roboterintegration die Effizienz und Konsistenz erheblich verbessern.

- Bedienersicherheit: Berücksichtigen Sie die Sicherheit des Schweißbedieners. Rauchabzugssysteme und Automatisierung können dazu beitragen, die Gefahren für die Bediener zu minimieren.

- Budgetbeschränkungen: Bewerten Sie Ihr Budget und wägen Sie die Kosten des Zubehörs gegen die potenziellen Vorteile ab, die es für Ihre spezifische Anwendung bietet.

- Langfristige Ziele: Berücksichtigen Sie Ihre langfristigen Ziele und wie Ihr ausgewähltes Zubehör Skalierbarkeit und zukünftiges Wachstum unterstützen kann.

Zukünftige Trends und Entwicklungen

Die Welt des Laserschweißens entwickelt sich ständig weiter. Mit dem Fortschritt der Technologie entwickeln sich auch die Zubehörteile und Funktionen, die den Schweißprozess verbessern. Zu den bemerkenswerten Trends und Entwicklungen beim Laserschweißen gehören:

- Zunehmende Automatisierung: Die Integration von Laserschweißmaschinen mit Robotik und Automatisierung wird voraussichtlich weiter zunehmen. Dieser Trend wird die Effizienz weiter steigern, menschliche Fehler reduzieren und die Wiederholbarkeit von Schweißprozessen verbessern.

- Fortschritte bei Bildverarbeitungssystemen: Bildverarbeitungssysteme verbessern die Fähigkeit, komplexe Bilder zu erkennen und zu analysieren, was eine bessere Steuerung des Schweißprozesses und eine bessere Erkennung von Fehlern ermöglicht.

- Verbesserte Fernsteuerung und Konnektivität: Laserschweißmaschinen werden mit fortschrittlicherer Software ausgestattet und verfügen über Fernüberwachungs- und -steuerungsfunktionen, was Branchen helfen wird, die Maschinen an abgelegenen oder gefährlichen Standorten einsetzen.

- Umweltverträglichkeit: Die Entwicklung umweltfreundlicher Schweißverfahren rückt zunehmend in den Fokus. Das Laserschweißen zeichnet sich durch eine minimale Wärmeeinflusszone und einen effizienten Energieeinsatz aus und eignet sich daher ideal für Nachhaltigkeitsziele. Zu den Verbesserungen können der Einsatz grüner Laserquellen und effizientere Kühlsysteme gehören.

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.