Einführung in Rohrlaserschneidmaschinen

Was sind Rohrlaserschneidmaschinen?

Schlüsselkomponenten von Rohrlaserschneidmaschinen

- Laserquelle: Erzeugt den zum Schneiden erforderlichen Laserstrahl. Faserlaser werden häufig aufgrund ihrer Effizienz und der Fähigkeit verwendet, eine breite Palette von f zu schneiden

- Schneidkopf: Enthält die Fokussierlinse und die Düse, die den Laserstrahl präzise auf das Material richten.

- Drehfuttersystem: Hält und dreht das Rohr oder die Leitung und ermöglicht so 360-Grad-Schneidvorgänge und komplexe Geometrien.

- CNC-Steuereinheit: Das Gehirn der Maschine, interpretiert Designdateien und steuert die Bewegung von Laser und Material.

- Materialhandhabungssystem: Automatisiert das Be- und Entladen von Rohren und verbessert so die Produktivität und Sicherheit.

- Hilfsgassystem: Verwendet Gase wie Stickstoff oder Sauerstoff, um den Schneidvorgang zu unterstützen und so Schnittqualität und -geschwindigkeit zu verbessern.

Die Entwicklung der Schneidtechnologien

Frühe Schnittmethoden

Mechanische Schneidtechnologien

Thermische Schneidverfahren

Plasmaschneiden

Einführung des Laserschneidens

Fortschritte in der Lasertechnologie

Aufkommen von Rohrlaserschneidmaschinen

Funktionsweise von Rohrlaserschneidmaschinen

Grundprinzipien des Laserschneidens

Das Herzstück von Rohrlaserschneidmaschinen ist der Laserschneidprozess selbst, bei dem ein konzentrierter Lichtstrahl zum Schneiden von Materialien verwendet wird. Der Laserstrahl wird von einer Laserquelle erzeugt und auf das Werkstück gerichtet, geformt und fokussiert, um den Schneidvorgang durchzuführen.

- Lasererzeugung: Die Laserquelle, beispielsweise ein Faserlaser, erzeugt einen Hochleistungslichtstrahl mit einer bestimmten Wellenlänge.

- Strahlführung: Optische Komponenten leiten den Laserstrahl ohne nennenswerten Energieverlust von der Quelle zum Schneidkopf.

- Fokussierung des Strahls: Linsen im Schneidkopf fokussieren den Laserstrahl auf einen kleinen, präzisen Punkt auf dem Material und erreichen so die zum Schneiden erforderliche hohe Energiedichte.

Schlüsselkomponenten von Rohrlaserschneidmaschinen

Laserquelle

- Faserlaser: Werden häufig aufgrund ihrer hohen Effizienz, des geringen Wartungsaufwands und der Fähigkeit zum Schneiden einer Vielzahl von Metallen verwendet.

- CO2-Laser: Werden für spezielle Anwendungen verwendet, sind jedoch beim Rohrschneiden aufgrund von Einschränkungen bei reflektierenden Materialien weniger verbreitet.

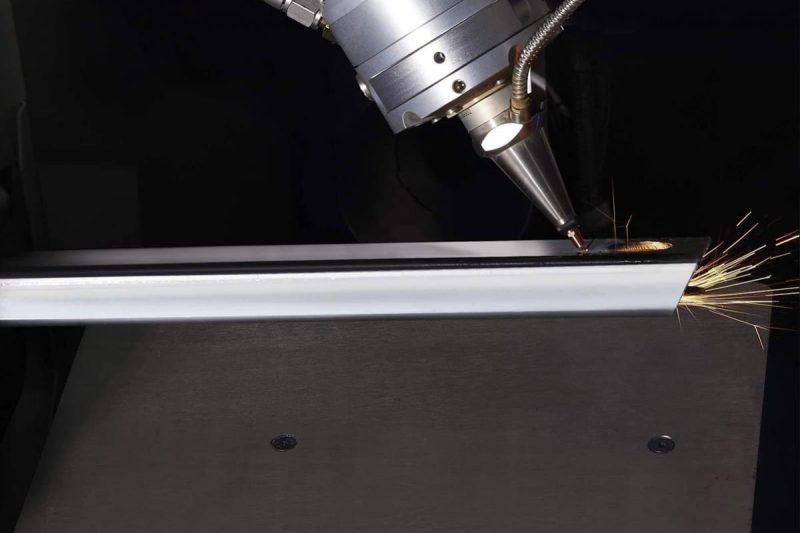

Schneidkopf

- Fokussierlinse: Konzentriert den Laserstrahl auf das Werkstück.

- Düse: Leitet Hilfsgase (wie Sauerstoff, Stickstoff oder Luft) zur Schneidzone.

- Höhenerkennung: Hält den optimalen Abstand zwischen Düse und Werkstück für eine gleichbleibende Schnittqualität.

Drehfuttersystem

- Materialhalterung: Sichert das Rohr oder die Leitung während des Schneidens an Ort und Stelle.

- Rotationsmechanismus: Dreht das Werkstück, um 360-Grad-Schneidvorgänge zu ermöglichen.

- Variable Klemmung: Passt sich an unterschiedliche Rohrdurchmesser und -formen an.

CNC-Steuereinheit

- Softwareintegration: Interpretiert Designdateien aus CAD/CAM-Software.

- Präzisionsbewegung: Steuert die Bewegung des Schneidkopfes und des Werkstücks mit hoher Genauigkeit.

- Benutzeroberfläche: Ermöglicht dem Bediener, Parameter einzugeben und den Schneidvorgang zu überwachen.

Materialtransportsystem

- Automatisiertes Be- und Entladen: Beschleunigt die Produktion und reduziert manuelle Arbeit.

- Stützsysteme: Verhindern das Durchhängen des Rohrs und sorgen für Stabilität beim Schneiden.

Hilfsgassystem

- Gasauswahl: Verwendet Gase wie Sauerstoff, Stickstoff oder Druckluft, um das Schneiden zu unterstützen.

- Funktion: Bläst geschmolzenes Material vom Schnitt weg und kühlt den Schneidbereich.

Der Schneidevorgang erklärt

Design und Programmierung

- CAD-Design: Der Prozess beginnt mit der Erstellung eines detaillierten Designs des gewünschten Teils mithilfe einer CAD-Software (Computer-Aided Design).

- CAM-Verarbeitung: Anschließend wird der Entwurf mithilfe einer CAM-Software (Computer Aided Manufacturing) in ein maschinenlesbares Format umgewandelt, das die Schnittpfade und -sequenzen generiert.

- CNC-Programmierung: Die CAM-Ausgabe wird in die CNC-Steuereinheit geladen, wodurch die Parameter für den Schneidvorgang festgelegt werden.

Material vorbereitung

- Auswahl: Das geeignete Rohr- oder Leitungsmaterial wird basierend auf den Projektanforderungen ausgewählt.

- Beladen: Das Material wird in die Maschine geladen, häufig durch ein automatisiertes System, das es präzise positioniert.

Ausrichtung und Kalibrierung

- Positionierung: Das Drehfutter klemmt das Rohr ein und Sensoren sorgen für die richtige Ausrichtung.

- Kalibrierung: Die Maschine führt Prüfungen durch, um zu bestätigen, dass alle Systeme für einen optimalen Betrieb eingestellt sind.

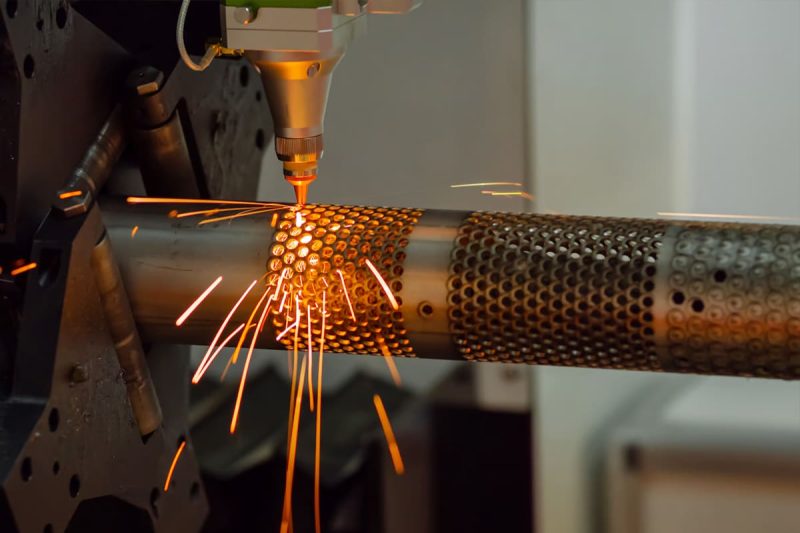

Schneidvorgang

- Start: Die Laserquelle wird aktiviert und erzeugt einen Laserstrahl, der auf den Schneidkopf gerichtet ist.

- Fokus und Bewegung: Der Schneidkopf fokussiert den Strahl auf das Material und schmilzt oder verdampft es am Kontaktpunkt.

- Hilfsgasanwendung: Gleichzeitig wird das Hilfsgas durch die Düse abgegeben, um geschmolzenes Material auszustoßen und den Schneidbereich zu schützen.

- CNC-gesteuerte Bewegung: Das CNC-System steuert die Bewegung des Schneidkopfes präzise entlang der programmierten Pfade und dreht dabei das Rohr nach Bedarf.

- Komplexe Schnitte: Die Maschine kann verschiedene Schnitte ausführen, darunter gerade Schnitte, Winkelschnitte, Schlitze, Kerben, Konturen und komplizierte Muster, alles in einem einzigen Arbeitsgang.

Fertigstellung und Auswurf

- Schnittüberprüfung: Sensoren können überprüfen, ob die Schnitte wie programmiert ausgeführt werden.

- Entladen: Das fertige Teil wird automatisch entladen und das nächste Stück zum Schneiden vorbereitet.

- Qualitätskontrolle: Teile können einer Kontrolle unterzogen werden, um sicherzustellen, dass sie die angegebenen Toleranzen und Qualitätsstandards einhalten.

Vorteile professioneller Rohrlaserschneidmaschinen

Präzision und Genauigkeit

Einer der größten Vorteile von Rohrlaserschneidmaschinen ist ihre beispiellose Präzision und Genauigkeit.

- Hohe Toleranzen: Erreichen Sie Schnitttoleranzen von bis zu ±0,1 mm und stellen Sie sicher, dass die Komponenten die genauen Spezifikationen erfüllen.

- Konsequente Wiederholung: Die CNC-Steuerung ermöglicht die Produktion identischer Teile in großen Mengen ohne Abweichungen.

- Komplexe Geometrien: Ermöglicht die Ausführung komplizierter Designs und detaillierter Muster, die mit herkömmlichen Methoden eine Herausforderung darstellen.

- Minimale Verzerrung: Der fokussierte Laserstrahl minimiert die Wärmeeinflusszone (WEZ) und verringert so das Risiko einer Verformung oder Deformation des Materials.

Verbesserte Effizienz und Produktivität

Professionelle Rohr-Laserschneidmaschinen steigern die Betriebseffizienz und Produktivität deutlich.

- Hohe Schnittgeschwindigkeiten: Die Lasertechnologie schneidet schneller als mechanische Methoden und verkürzt so die Produktionszeit.

- Reduzierte Rüstzeiten: Schnelle Programmänderungen und minimale Werkzeuganpassungen beschleunigen den Übergang zwischen Aufträgen.

- Kontinuierlicher Betrieb: Durch die Automatisierung sind längere Laufzeiten, auch unbemannte Schichten, möglich, was zu einer höheren Produktion führt.

- Multifunktionalität: Schneiden, Gravieren und Markieren in einem einzigen Vorgang und rationalisieren so die Prozesse.

Vielseitigkeit im Materialtransport

Diese Maschinen bieten außergewöhnliche Vielseitigkeit und können ein breites Spektrum an Materialien und Profilen verarbeiten.

- Materialkompatibilität: Schneiden Sie verschiedene Metalle, darunter Stahl, Edelstahl, Aluminium, Kupfer und Messing.

- Profilflexibilität: Handhabung von runden, quadratischen, rechteckigen, ovalen und individuell geformten Rohren und Leitungen.

- Dickenbereich: Schneiden Sie effizient Materialien unterschiedlicher Dicke und passen Sie sie an unterschiedliche Projektanforderungen an.

- Anwendungsvielfalt: Geeignet für Branchen wie Automobil, Luft- und Raumfahrt, Bau, Möbel und mehr.

Überlegene Schnittqualität

Der Laserschneidprozess gewährleistet eine überragende Schnittqualität und verbessert die Leistung und das Erscheinungsbild des Endprodukts.

- Saubere Kanten: Erzeugt glatte, gratfreie Kanten, die häufig eine Nachbearbeitung überflüssig machen.

- Hochpräzise Schnitte: Hält selbst bei komplexen Formen und komplizierten Mustern enge Toleranzen ein.

- Minimale Hitzeeinwirkung: Reduziert thermische Verzerrungen und bewahrt die strukturelle Integrität des Materials.

- Gleichbleibende Qualität: Liefert einheitliche Ergebnisse für alle Teile, was für die Massenproduktion unerlässlich ist.

Reduzierung von Materialabfällen

Ein entscheidender Vorteil von Rohrlaserschneidmaschinen ist die effiziente Materialnutzung.

- Optimiertes Verschachteln: Fortschrittliche Software ordnet die Teile so an, dass die Materialausnutzung maximiert wird.

- Minimale Schnittbreite: Der schmale Laserschnitt reduziert die Menge des entfernten Materials.

- Fehlerreduzierung: Durch Präzisionsschneiden werden Fehler, die zu Ausschuss führen, minimiert und Ressourcen gespart.

- Kosteneinsparungen: Weniger Abfall bedeutet niedrigere Materialkosten und verbesserte Rentabilität.

Automatisierung und benutzerfreundliche Bedienung

Moderne Rohrlaserschneidmaschinen sind auf einfache Bedienung und Integration in automatisierte Arbeitsabläufe ausgelegt.

- CNC-Steuerungssysteme: Intuitive Schnittstellen vereinfachen Programmierung und Bedienung.

- Automatisches Be-/Entladen: Reduziert die manuelle Handhabung und beschleunigt die Produktionszyklen.

- Echtzeitüberwachung: Bietet sofortiges Feedback und Diagnosen und verbessert so die Prozesskontrolle.

- Sicherheitsmerkmale: Enthält Schutzgehäuse und Sensoren, um die Sicherheit des Bedieners zu gewährleisten.

Langfristige Kosteneffizienz

Zwar ist die Anfangsinvestition beträchtlich, die langfristigen finanziellen Vorteile sind jedoch beträchtlich.

- Reduzierte Arbeitskosten: Durch die Automatisierung verringert sich der Bedarf an manueller Arbeit und die Betriebskosten werden gesenkt.

- Geringere Wartungskosten: Weniger mechanische Komponenten führen zu weniger Verschleiß und reduziertem Wartungsaufwand.

- Energieeffizienz: Moderne Laser verbrauchen im Vergleich zu älteren Technologien weniger Energie.

- Höherer Durchsatz: Höhere Produktionsraten tragen zu einem schnelleren Return on Investment (ROI) bei.

- Wettbewerbsfähigkeit auf dem Markt: Erweiterte Fähigkeiten ermöglichen es Ihnen, komplexere Projekte anzunehmen und neue Kunden zu gewinnen.

Vergleich des Rohrlaserschneidens mit herkömmlichen Methoden

Traditionelle Schneidemethoden

- Mechanisches Sägen: Verwendet physische Klingen zum Schneiden von Metallrohren und -leitungen. Es ist relativ langsam und weniger präzise, und die Klingen verschleißen schnell, was zu höheren Wartungskosten führt.

- Plasmaschneiden: Verwendet einen Hochgeschwindigkeitsstrahl aus ionisiertem Gas, um Metall zu schneiden. Es bietet höhere Schnittgeschwindigkeiten als Sägen, führt jedoch häufig zu rauen Kanten und geringerer Präzision.

- Autogenes Brennschneiden: Verwendet eine mit Sauerstoff und Gas betriebene Flamme zum Schneiden von Stahl. Es ist effektiv bei dicken Materialien, weist jedoch nicht die nötige Präzision für komplizierte Designs auf und kann keine Nichteisenmetalle schneiden.

Rohrlaserschneiden

- Präzision und Genauigkeit: Bietet beispiellose Präzision mit der Fähigkeit, komplizierte Designs auszuführen und enge Toleranzen einzuhalten.

- Effizienz: Deutlich schnellere Schnittgeschwindigkeiten und reduzierte Rüstzeiten steigern die Produktivität.

- Vielseitigkeit: Kann eine breite Palette an Materialien und Profilen schneiden, darunter runde, quadratische und individuell geformte Rohre.

- Überlegene Schnittqualität: Erzeugt saubere, glatte Kanten, die häufig eine Nachbearbeitung überflüssig machen.

- Automatisierung: Integriert CNC-Steuerung und automatisierte Materialhandhabung und reduziert so die manuelle Arbeit und das Fehlerpotenzial.

- Kosteneffizienz: Obwohl die Anfangsinvestition höher ist, ist es aufgrund der langfristigen Einsparungen bei Arbeitsaufwand, Wartung und Materialabfall wirtschaftlicher.

Branchen, die von Rohrlaserschneidmaschinen profitieren

Bau und Infrastruktur

- Strukturkomponenten: Rohrlaserschneidmaschinen ermöglichen die präzise Herstellung von Balken, Säulen und Stützen und verbessern so die strukturelle Integrität von Gebäuden und Infrastrukturprojekten.

- Architekturdesigns: Ermöglicht die Erstellung komplexer Metalldesigns für Fassaden, Geländer, Treppen und andere Architekturelemente und verbessert die Ästhetik ohne Kompromisse bei der Stabilität.

- Effiziente Produktion: Beschleunigt Projektzeitpläne durch Reduzierung der Schneide- und Montagezeiten, was zu schnelleren Bauprozessen führt.

Automobilindustrie

- Fahrgestell- und Rahmenfertigung: Ermöglicht präzises Schneiden für komplexe Geometrien, die in Fahrzeugrahmen und Fahrgestellkomponenten erforderlich sind, und trägt so zur allgemeinen Fahrzeugsicherheit und -leistung bei.

- Abgassysteme: Ermöglicht die präzise Herstellung von Auspuffrohren und -systemen, verbessert die Motoreffizienz und reduziert die Emissionen.

- Individualisierung: Erleichtert die Herstellung von kundenspezifischen Teilen für Spezialfahrzeuge, einschließlich Prototypen und Modellen in limitierter Auflage.

Luft- und Raumfahrt

- Flugzeugkomponenten: Gewährleistet hochpräzises Schneiden von Leichtmaterialien, die für Flugzeugstrukturen wie Rumpfrahmen und Flügelkomponenten unverzichtbar sind.

- Motorteile: Produziert Komponenten, die den strengen Luft- und Raumfahrtstandards entsprechen, bei denen Genauigkeit und Materialintegrität von entscheidender Bedeutung sind.

- Ausrüstung für die Weltraumerkundung: Unterstützt die Herstellung von Teilen für Satelliten und Raumfahrzeuge mit anspruchsvollen Spezifikationen.

Möbel und Innenarchitektur

- Innovative Designs: Ermöglicht Designern, einzigartige und kunstvolle Metallmöbelstücke mit komplexen Formen und Mustern zu entwerfen.

- Kundenspezifische Vorrichtungen: Ermöglicht die Herstellung maßgeschneiderter Beleuchtungskörper, Armaturen und Dekorationselemente, die Innenräume aufwerten.

- Rapid Prototyping: Beschleunigt die Entwicklung neuer Designs durch die schnelle Erstellung von Prototypen zum Testen und Verfeinern.

Metallverarbeitung und -herstellung

- Vielseitige Produktion: Eignet sich für ein breites Spektrum an Projekten, von kleinen Sonderaufträgen bis hin zu Fertigungsläufen im großen Maßstab.

- Präzisionsteile: Liefert hochwertige Komponenten für Maschinen, Geräte und Werkzeuge, die exakte Abmessungen erfordern.

- Effizienz: Reduziert Produktionszeiten und -kosten durch automatisierte Prozesse und minimalen Materialabfall.

Medizinische Geräte

- Chirurgische Instrumente: Produziert präzise und komplexe Instrumente, die für komplexe medizinische Verfahren erforderlich sind.

- Gerätekomponenten: Produziert Teile für medizinische Geräte wie Bildgebungsgeräte und Diagnosewerkzeuge, bei denen Präzision von größter Bedeutung ist.

- Einhaltung von Standards: Erfüllt die strengen Vorschriften der Medizinbranche hinsichtlich Qualität und Sicherheit.

Sonderanfertigungen

- Künstlerische Projekte: Hilft Künstlern und Bildhauern, ihre Visionen zum Leben zu erwecken, indem sie komplexe Formen und Designs in Metall schneiden.

- Prototyping und Kleinserien: Ideal für die Herstellung von Prototypen oder kleinen Stückzahlen kundenspezifischer Teile ohne teure Werkzeuge.

- Metallbau für die Architektur: Unterstützt individuelle Architekturelemente wie Tore, Beschilderungen und dekorative Strukturen mit hoher Präzision.

Schlüsselfaktoren bei der Auswahl einer Rohrlaserschneidmaschine

Leistung und Kapazität

Die Leistung und Kapazität der Maschine wirken sich unmittelbar auf ihre Leistung und ihr Anwendungsspektrum aus.

- Laserleistung: Laser mit höherer Wattleistung können dickere Materialien schneiden und die Schnittgeschwindigkeit erhöhen. Wählen Sie eine Laserleistung, die der maximalen Dicke und den Materialarten entspricht, mit denen Sie arbeiten möchten.

- Schneidkapazität: Berücksichtigen Sie die maximale Rohrlänge, den Durchmesser und das Gewicht, die die Maschine verarbeiten kann. Stellen Sie sicher, dass sie die in Ihren Projekten verwendeten Rohr- und Profilgrößen verarbeiten kann.

- Materialkompatibilität: Stellen Sie sicher, dass die Maschine die von Ihnen verwendeten Materialien wie Stahl, Edelstahl, Aluminium, Kupfer oder Messing effizient schneiden kann.

- Zukünftiger Bedarf: Planen Sie zukünftige Projekte voraus, die möglicherweise mehr Leistung oder Kapazität erfordern, um zu vermeiden, dass Ihre Ausrüstung zu schnell überquillt.

Softwareintegration und Steuerungssysteme

Fortschrittliche Software und Steuerungssysteme verbessern Präzision, Effizienz und Bedienkomfort.

- CNC-Steuerungssystem: Eine benutzerfreundliche CNC-Schnittstelle vereinfacht die Programmierung und Bedienung und reduziert die Schulungszeit und die Wahrscheinlichkeit von Fehlern.

- Softwarekompatibilität: Stellen Sie sicher, dass die Software der Maschine mit gängigen CAD/CAM-Programmen kompatibel ist, um eine nahtlose Integration vom Entwurf bis zur Produktion zu gewährleisten.

- Automatisierungsfunktionen: Achten Sie auf Funktionen wie automatisches Be- und Entladen, Materialhandhabungssysteme und Echtzeitüberwachung zur Steigerung der Produktivität.

- Ferndiagnose und -aktualisierungen: Maschinen, die Ferndiagnose unterstützen, können Ausfallzeiten reduzieren und Softwareaktualisierungen können dafür sorgen, dass Ihre Maschine über die neuesten Funktionen verfügt.

Kundendienst und technischer Support

Zuverlässiger Kundendienst und technischer Support können zur Aufrechterhaltung der Betriebseffizienz beitragen.

- Installation und Schulung: Wählen Sie einen Hersteller, der umfassende Installationsdienste und eine gründliche Schulung Ihres Personals anbietet.

- Wartung und Reparaturen: Stellen Sie sicher, dass sie schnelle Wartungsdienste, einfachen Zugang zu Ersatzteilen und ein reaktionsschnelles technisches Supportteam bieten.

- Garantie: Eine solide Garantie schützt Ihre Investition und spiegelt das Vertrauen des Herstellers in sein Produkt wider.

- Kundensupport-Netzwerk: Ein globales oder gut etabliertes Support-Netzwerk kann bei Bedarf schnellere Hilfe bieten.

Markenreputation und Zuverlässigkeit

Der Ruf des Herstellers kann ein Indikator für die Qualität und Zuverlässigkeit seiner Maschinen sein.

- Branchenerfahrung: Hersteller mit langjähriger Branchenerfahrung, wie beispielsweise AccTek Laser, verfügen über nachweislich Fachkompetenz und Zuverlässigkeit.

- Kundenrezensionen und Erfahrungsberichte: Informieren Sie sich über das Feedback anderer Benutzer, um den Grad der Zufriedenheit und die Leistung der Maschine im realen Einsatz zu ermitteln.

- Qualitätszertifizierungen: Zertifizierungen wie ISO 9001 belegen die Einhaltung internationaler Qualitätsmanagementstandards.

- Innovation und Technologie: Marken, die in Forschung und Entwicklung investieren, bieten wahrscheinlich fortschrittlichere und effizientere Maschinen an.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.