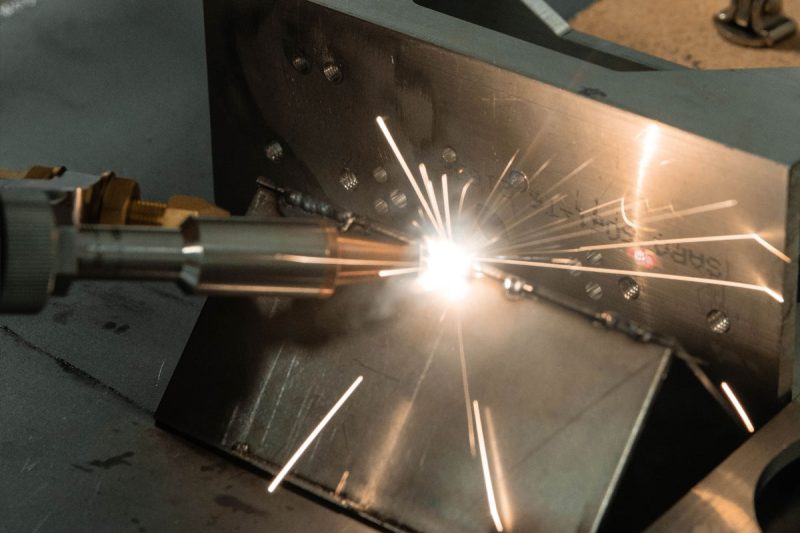

Laserschweißen ist ein präziser Prozess, bei dem ein Laserstrahl gezielt eingesetzt wird, um Materialien durch Hitze zu verbinden. Die Grundlagen des Laserschweißens drehen sich um vier Schlüsselphasen: Laserstrahlemission, Energieabsorption, Schmelzen und Erstarren. Jeder Schritt spielt eine entscheidende Rolle für den Erfolg der Schweißung und das Erreichen der gewünschten Festigkeit und Qualität.

Der Prozess beginnt mit der Emission eines hochkonzentrierten Laserstrahls aus einer Laserquelle. Der Laserstrahl ist ein Strom von Lichtpartikeln (Photonen), die eng auf einen kleinen Bereich fokussiert sind und eine enorme Energiemenge erzeugen. Dieser Strahl kann mit großer Präzision auf bestimmte Punkte der zu schweißenden Materialien gerichtet werden, wodurch eine kontrollierte Wärmezufuhr und minimale Auswirkungen auf die umliegenden Bereiche ermöglicht werden. Der verwendete Lasertyp – ob Faser- oder CO2-Laser – hängt vom Material und dem gewünschten Ergebnis ab.

Sobald der Laserstrahl auf die Oberfläche des Materials trifft, wird die Lichtenergie vom Metall oder Thermoplast absorbiert. Diese Energieabsorption führt dazu, dass die Temperatur des Materials schnell ansteigt. Die Effizienz der Energieabsorption variiert je nach Materialart und Wellenlänge des Lasers. Metalle wie Edelstahl, Aluminium und Titan absorbieren Laserenergie effektiv und sind daher ideale Kandidaten für das Laserschweißen. Durch die richtige Kontrolle dieser Phase kann eine Überhitzung oder Unterhitzung des Materials vermieden werden.

Wenn das Material die Laserenergie absorbiert, beginnt es genau an der Stelle zu schmelzen, an der der Strahl fokussiert ist. Das Schmelzen erzeugt ein Bad aus geschmolzenem Material, das sogenannte Schweißbad, das die Grundlage der Schweißnaht bildet. Die Tiefe und Breite dieses Schweißbads werden durch Anpassung der Leistung, Geschwindigkeit und Fokussierung des Lasers gesteuert. Dieser Schritt ist entscheidend, um sicherzustellen, dass die beiden zu verbindenden Materialien vollständig verschmelzen und eine starke und gleichmäßige Schweißnaht entsteht. Die lokalisierte Natur des Laserschweißens stellt sicher, dass nur der vorgesehene Bereich geschmolzen wird, wodurch Verformungen oder Schäden am umgebenden Material minimiert werden.

Sobald sich der Laser vom Schweißbereich entfernt, beginnt das geschmolzene Material abzukühlen und zu erstarren. Während der Erstarrung verschmelzen die geschmolzenen Teile der beiden Materialien und bilden eine feste, dauerhafte Verbindung. Der Abkühlungsprozess muss kontrolliert werden, um Defekte wie Risse oder Porosität in der Schweißnaht zu vermeiden. Eine schnelle Abkühlung, die oft durch die Umgebung oder externe Kühlsysteme unterstützt wird, trägt dazu bei, die Integrität der Schweißnaht zu erhalten und stellt sicher, dass die endgültige Verbindung stark, sauber und frei von Defekten ist.

Diese vier Phasen – Laserstrahlemission, Energieabsorption, Schmelzen und Erstarren – bilden den Kern des Laserschweißprozesses. Durch die präzise Steuerung jeder Phase können beim Laserschweißen hochwertige, zuverlässige Schweißnähte erzeugt werden, die branchenübergreifend weit verbreitet sind.

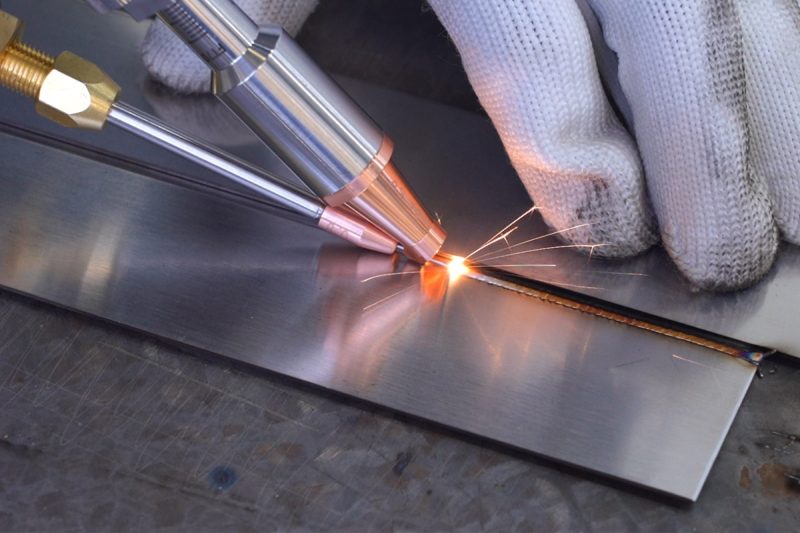

Laserschweißen ist ein hochpräziser Prozess, bei dem ein konzentrierter Lichtstrahl zum Verbinden von Materialien verwendet wird. Je nach Materialart, Dicke und gewünschter Schweißtiefe wird das Laserschweißen in verschiedenen Modi durchgeführt: Leitungsmodus, Übergangs-Schlüssellochmodus und Penetrationsmodus (Schlüssellochmodus). Jeder Modus dient bestimmten Anwendungen und bietet unterschiedliche Vorteile.

Im Konduktionsmodus erhitzt der Laser die Oberfläche des Materials, ohne tief einzudringen. Die Laserenergie wird von der Oberflächenschicht absorbiert, was zu lokalem Schmelzen führt. Die Wärme breitet sich hauptsächlich durch Wärmeleitung im Material aus. Der Konduktionsmodus wird normalerweise für dünne Materialien verwendet oder wenn eine präzise Kontrolle der Wärmezufuhr erforderlich ist. Er erzeugt flache Schweißnähte mit einem glatten Erscheinungsbild und ist daher ideal für ästhetische oder empfindliche Anwendungen, bei denen die Oberflächenbeschaffenheit wichtig ist und ein tiefes Eindringen nicht erforderlich ist. Beim Konduktionsmodusschweißen wird normalerweise mit niedrigeren Leistungseinstellungen gearbeitet.

Der Übergangs-Keyhole-Modus tritt auf, wenn der Schweißprozess zwischen dem Leitungsmodus und dem vollständigen Keyhole-Penetrationsmodus wechselt. In dieser Zwischenphase reicht die Leistung des Lasers aus, um eine kleine Vertiefung oder ein Keyhole im Material zu erzeugen, dringt aber noch nicht vollständig in das Material ein wie im Keyhole-Modus. Dieser Modus tritt häufig beim Schweißen von Materialien mittlerer Dicke oder bei schrittweiser Erhöhung der Laserleistung während des Schweißprozesses auf. Der Übergangs-Keyhole-Modus bietet mehr Penetration als der Leitungsmodus und behält dabei dennoch eine relativ glatte Oberflächenbeschaffenheit bei.

Der Penetrationsmodus, oft auch als Keyhole-Modus bezeichnet, wird zum Tiefschweißen dicker Materialien verwendet. In diesem Modus erzeugt der Laserstrahl genug Hitze, um das Material am Brennpunkt zu verdampfen, wodurch ein Hohlraum oder „Keyhole“ entsteht. Dieses Keyhole ist von geschmolzenem Material umgeben, und während sich der Laser bewegt, erstarrt das geschmolzene Metall dahinter und bildet eine tiefe Schweißnaht. Der Keyhole-Modus ermöglicht das vollständige Durchdringen dicker Materialien und wird häufig in Hochleistungsanwendungen wie der Automobil-, Luft- und Raumfahrt- und Schiffbauindustrie verwendet, wo starke, tiefe Schweißnähte erforderlich sind. Dieser Modus arbeitet mit hohen Laserleistungsstufen und ist hocheffizient zum Verbinden dicker Metalle.

Jeder dieser Modi bietet unterschiedliche Eindringgrade und Oberflächengüten, wodurch das Laserschweißen für eine Vielzahl von Anwendungen vielseitig einsetzbar ist. Die Auswahl des Modus hängt von Faktoren wie Materialdicke, Materialart sowie der gewünschten Festigkeit und dem Aussehen der Schweißnaht ab.

Das Laserschweißen bietet eine Reihe von Vorteilen, die es zu einer idealen Wahl für verschiedene Branchen machen, insbesondere für diejenigen, bei denen Präzision, Geschwindigkeit und minimale Auswirkungen auf die zu schweißenden Materialien erforderlich sind. Die folgenden Vorteile verdeutlichen, warum das Laserschweißen in vielen Herstellungsprozessen eine bevorzugte Methode ist:

Einer der größten Vorteile des Laserschweißens ist seine Präzision. Der hochfokussierte Laserstrahl ermöglicht eine genaue Kontrolle des Schweißvorgangs und ermöglicht die Erstellung feiner, detaillierter Schweißnähte mit hoher Genauigkeit. Dieses Maß an Kontrolle ist besonders nützlich für Anwendungen in Branchen wie der Elektronik, der Medizintechnik und der Luft- und Raumfahrt, in denen Präzision von größter Bedeutung ist. Die Fähigkeit, den Laserstrahl mit einer solchen Präzision auszurichten, bedeutet weniger Materialverschwendung und einen geringeren Bedarf an Nachbearbeitung nach dem Schweißen.

Im Gegensatz zu herkömmlichen Schweißverfahren entstehen beim Laserschweißen nur minimale Wärmeeinflusszonen (WEZ). Die konzentrierte Natur des Laserstrahls ermöglicht es, dass der Schweißvorgang mit sehr lokaler Erwärmung erfolgt, was bedeutet, dass das umgebende Material weitgehend unbeeinflusst bleibt. Dies reduziert das Risiko von thermischer Verformung und Materialabbau und gewährleistet die strukturelle Integrität der Schweißnaht und des Materials. Dies ist besonders wichtig für dünne oder wärmeempfindliche Materialien, die sich bei herkömmlichen Schweißverfahren durch übermäßige Hitze verziehen oder beschädigt werden könnten.

Laserschweißen ist für seine Geschwindigkeit und Effizienz bekannt. Der Prozess kann viel schneller abgeschlossen werden als herkömmliche Schweißverfahren, was ideal für Produktionsumgebungen mit hohen Stückzahlen wie die Automobil- oder Industriefertigung ist. Die hohe Schweißgeschwindigkeit erhöht nicht nur die Produktivität, sondern reduziert auch Ausfallzeiten, was es zu einer kostengünstigen Lösung macht. In automatisierten Systemen kann das Laserschweißen kontinuierlich durchgeführt werden, was den Produktionsdurchsatz weiter steigert.

Laserschweißen ist ein berührungsloser Prozess, d. h. der Laserstrahl berührt die zu schweißenden Materialien nicht physisch. Dies reduziert den Verschleiß der Ausrüstung und eliminiert das Risiko einer Kontamination durch Schweißelektroden oder Füllmaterialien. Die berührungslose Natur des Prozesses ist besonders vorteilhaft bei der Arbeit mit empfindlichen oder kleinen Komponenten, bei denen physischer Kontakt zu Schäden oder Fehlausrichtungen führen könnte. Darüber hinaus kann Laserschweißen dadurch in Umgebungen eingesetzt werden, in denen der Zugang zum Schweißbereich eingeschränkt ist, oder bei Anwendungen, die eine saubere, sterile Umgebung erfordern.

Laserschweißen ist unglaublich vielseitig und kann eine breite Palette von Materialien verbinden, darunter Metalle wie Aluminium, Edelstahl, Titan und sogar Thermoplaste. Es kann sowohl für dicke als auch für dünne Materialien sowie für komplexe Geometrien verwendet werden, die mit herkömmlichen Methoden nur schwer zu schweißen sind. Diese Vielseitigkeit macht das Laserschweißen für ein breites Spektrum von Branchen geeignet, darunter die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Medizintechnik. Ob Mikroschweißen in der Elektronik oder Tiefschweißen in Schwermaschinen – das Laserschweißen bietet eine flexible Lösung für verschiedene Anwendungen.

Diese Vorteile zeigen, warum das Laserschweißen in der modernen Fertigung immer beliebter wird. Die Kombination aus Präzision, Geschwindigkeit, minimaler Wärmebelastung und Vielseitigkeit macht es zu einer effizienten und effektiven Schweißlösung für eine breite Palette industrieller Anwendungen.

Obwohl das Laserschweißen viele Vorteile bietet, ist es nicht ohne Herausforderungen und Einschränkungen. Diese Faktoren können die Wahl des Schweißverfahrens für bestimmte Anwendungen beeinflussen. Das Verständnis dieser Einschränkungen kann dabei helfen, festzustellen, ob das Laserschweißen für einen bestimmten Herstellungsprozess geeignet ist.

Eines der Haupthindernisse bei der Einführung der Laserschweißtechnologie sind die hohen Anfangsinvestitionen. Laserschweißsysteme sind in der Regel teurer als herkömmliche Schweißverfahren. Die Kosten für Laserquelle, Präzisionsoptik, Kühlsysteme und automatische Steuerungen summieren sich, sodass die Anfangskosten beträchtlich sind. Für Unternehmen kann dies eine Herausforderung sein, insbesondere für kleinere Unternehmen oder solche mit geringerem Produktionsvolumen. Im Laufe der Zeit können jedoch die hohe Effizienz, der geringere Materialabfall und die geringeren Wartungskosten dazu beitragen, die Anfangskosten auszugleichen, sodass es auf lange Sicht eine wirtschaftlichere Lösung ist.

Laserschweißen ist für viele Materialien äußerst effektiv, insbesondere für Metalle wie Edelstahl, Aluminium und Titan. Bei bestimmten Materialien, die die Laserenergie nicht effizient absorbieren, kann es jedoch zu Einschränkungen kommen. Einige reflektierende Metalle wie Kupfer und Messing können beispielsweise einen erheblichen Teil der Laserenergie reflektieren, wodurch es schwieriger wird, eine gleichmäßige Schweißnaht zu erzielen. Darüber hinaus können Kunststoffe und Verbundwerkstoffe spezielle Laser oder Einstellungen erfordern, um eine ordnungsgemäße Verschmelzung zu gewährleisten, was den Schweißprozess für Materialien außerhalb des typischen Metallbereichs erschweren kann.

Die Präzision des Laserschweißens kann sowohl ein Vorteil als auch eine Einschränkung sein. Damit der Prozess effektiv funktioniert, müssen die zu schweißenden Materialien präzise ausgerichtet sein. Selbst geringfügige Fehlausrichtungen können zu unvollständigen oder schwachen Schweißnähten führen und die Gesamtqualität der Verbindung beeinträchtigen. Dieser Präzisionsgrad erfordert eine strenge Kontrolle der Werkstückpositionierung und der Schweißausrüstung. In automatisierten Systemen lässt sich eine präzise Ausrichtung leichter erreichen, in manuellen oder halbautomatischen Einrichtungen kann das Erreichen und Aufrechterhalten dieser Ausrichtung jedoch eine größere Herausforderung darstellen.

Laserschweißen ist bei dünnen bis mitteldicken Materialien sehr effizient. Beim Schweißen sehr dicker Materialien kann das Laserschweißen jedoch in seiner Fähigkeit, in einem einzigen Durchgang eine vollständige Durchdringung zu erreichen, eingeschränkt sein. Während der Durchdringungsmodus tiefe Schweißnähte erzeugen kann, sind bei dickeren Materialien häufig mehrere Durchgänge oder Hybridschweißtechniken erforderlich, was die Komplexität erhöhen und die Geschwindigkeitsvorteile verringern kann. Für Anwendungen, die tiefe, dicke Schweißnähte in einem Durchgang erfordern, sind möglicherweise andere Schweißtechniken wie Lichtbogenschweißen besser geeignet.

Durch die Kenntnis dieser Herausforderungen und Einschränkungen können Hersteller die Eignung des Laserschweißens für ihre spezifischen Anforderungen besser beurteilen. Trotz dieser Einschränkungen bietet das Laserschweißen weiterhin außergewöhnliche Vorteile für viele industrielle Anwendungen, insbesondere in Umgebungen, in denen Präzision und Effizienz im Vordergrund stehen.

Beim Laserschweißen arbeiten mehrere Schlüsselkomponenten zusammen, um Präzision, Effizienz und Sicherheit zu gewährleisten. Jeder Teil des Systems spielt eine entscheidende Rolle bei der Erzielung optimaler Leistung. Nachfolgend finden Sie eine Übersicht über die wesentlichen Komponenten, aus denen ein Laserschweißsystem besteht:

Die Laserquelle ist das Herzstück jeder Laserschweißanlage. Sie erzeugt den konzentrierten Lichtstrahl, der zum Schweißen von Materialien verwendet wird. Zu den am häufigsten verwendeten Lasertypen beim Schweißen gehören Faserlaser und CO2-Laser. Faserlaser sind besonders beliebt aufgrund ihrer hohen Energieeffizienz, hervorragenden Strahlqualität und Eignung für eine Vielzahl von Metallen. Die Leistung der Laserquelle kann je nach Materialdicke und gewünschter Eindringtiefe angepasst werden. Die Wahl der Laserquelle beeinflusst die Präzision, Geschwindigkeit und Qualität der Schweißnaht.

Die Optik ist dafür verantwortlich, den Laserstrahl auf das zu schweißende Material zu lenken und zu fokussieren. Das System verwendet Linsen und Spiegel, um den Strahl präzise zu fokussieren und sicherzustellen, dass die Energie auf einen bestimmten Punkt konzentriert wird. Die Qualität und Konfiguration der Optik wirken sich direkt auf die Präzision und Kontrolle des Schweißprozesses aus. Moderne optische Systeme ermöglichen einstellbare Fokuspunkte, sodass Hersteller den Laser auf unterschiedliche Materialien und Schweißbedingungen abstimmen können. In einigen Systemen umfasst die Optik auch Strahlführungsmechanismen wie Glasfasern, die den Laserstrahl zum Werkstück führen.

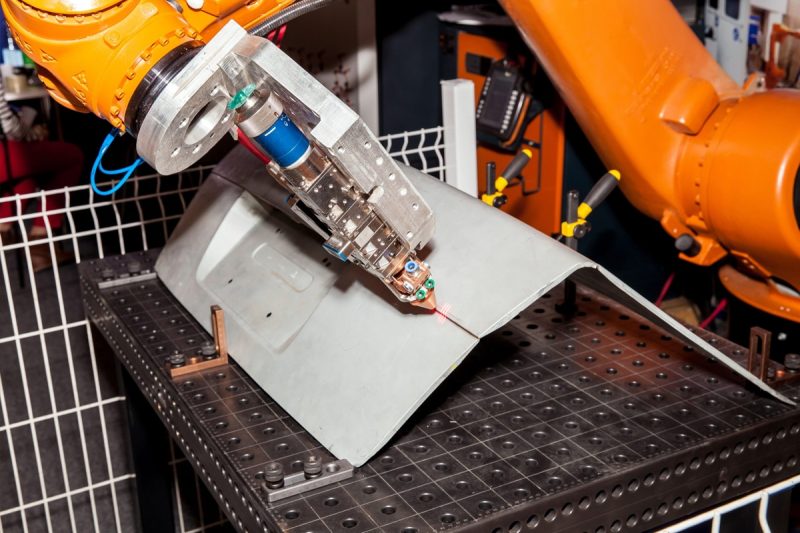

Das Bewegungssystem steuert die Bewegung des Laserkopfes oder des Werkstücks während des Schweißvorgangs. Es stellt sicher, dass der Laserstrahl auf den richtigen Weg gerichtet ist und der zu schweißenden Verbindung folgt. In automatisierten Systemen kann das Bewegungssystem Roboterarme oder CNC-gesteuerte Positionierungssysteme umfassen, die eine präzise Bewegung über mehrere Achsen ermöglichen. Die Genauigkeit des Bewegungssystems ist entscheidend für die Aufrechterhaltung einer gleichbleibenden Schweißqualität, insbesondere bei komplexen oder großvolumigen Anwendungen. Hochwertige Bewegungssysteme ermöglichen auch komplizierte Schweißmuster und die Handhabung großer oder unförmiger Werkstücke.

Das Steuersystem dient als Gehirn der Laserschweißmaschine und verwaltet verschiedene Parameter wie Laserleistung, Strahlfokus, Schweißgeschwindigkeit und Bewegung des Lasers oder Werkstücks. Moderne Laserschweißsysteme sind häufig mit fortschrittlicher Steuersoftware ausgestattet, mit der Bediener bestimmte Schweißmuster programmieren, Einstellungen in Echtzeit anpassen und den Schweißprozess zur Qualitätssicherung überwachen können. Das Steuersystem kann auch Rückkopplungsschleifen enthalten, die Parameter basierend auf Materialbedingungen oder anderen Variablen anpassen und so eine gleichbleibende Schweißqualität bei verschiedenen Anwendungen gewährleisten.

Beim Laserschweißen entsteht eine erhebliche Wärmemenge, insbesondere bei der Arbeit mit Hochleistungslasern. Um eine Überhitzung zu vermeiden und eine stabile Leistung sicherzustellen, wird ein Kühlsystem verwendet, um überschüssige Wärme sowohl von der Laserquelle als auch von der Optik abzuleiten. Kühlsysteme können je nach den Anforderungen des Systems luftgekühlt oder wassergekühlt sein. Für Hochleistungs-Laserschweißgeräte für den industriellen Einsatz werden oft wassergekühlte Systeme bevorzugt, da sie die optimalen Betriebstemperaturen effizienter aufrechterhalten. Eine ordnungsgemäße Kühlung verlängert nicht nur die Lebensdauer der Geräte, sondern verhindert auch thermische Verzerrungen im Schweißprozess.

Sicherheit hat beim Laserschweißen oberste Priorität, da der hochintensive Laserstrahl bei unsachgemäßer Kontrolle schwere Verletzungen des Bedieners verursachen kann. Laserschweißgeräte sind mit verschiedenen Sicherheitssystemen ausgestattet, um den Bediener zu schützen und eine sichere Arbeitsumgebung zu gewährleisten. Zu den üblichen Sicherheitsfunktionen gehören Schutzgehäuse um den Schweißbereich, Verriegelungssysteme, die verhindern, dass der Laser feuert, wenn das Gehäuse geöffnet ist, und Not-Aus-Schalter. Darüber hinaus ist eine laserspezifische Schutzbrille erforderlich, um die Augen des Bedieners vor schädlicher Laserstrahlung zu schützen. Belüftungssysteme können dazu beitragen, schädliche Dämpfe oder Partikel zu entfernen, die während des Schweißvorgangs entstehen.

Jede dieser Komponenten spielt eine wesentliche Rolle bei der Gewährleistung der Effizienz, Präzision und Sicherheit von Laserschweißvorgängen. In Kombination bilden sie ein leistungsstarkes System, das in der Lage ist, qualitativ hochwertige Schweißnähte in einer Vielzahl von industriellen Anwendungen zu erzeugen. Die fortschrittlichen Schweißmaschinen von AccTek Laser integrieren all diese Komponenten nahtlos und bieten zuverlässige und effiziente Lösungen für moderne Fertigungsanforderungen.

Der Einsatz von Gas beim Laserschweißen spielt eine entscheidende Rolle bei der Verbesserung der Schweißqualität, dem Schutz des Schweißbereichs und der Verbesserung des Gesamtprozesses. Während des Schweißvorgangs werden häufig Gase eingeführt, um das geschmolzene Material vor atmosphärischer Verunreinigung zu schützen, den Laserstrahl zu stabilisieren und die Durchdringung und Oberflächenbeschaffenheit zu verbessern. Je nach zu schweißendem Material und den gewünschten Schweißeigenschaften werden unterschiedliche Gasarten verwendet. Im Folgenden sind die Hauptfunktionen und die häufigsten Gasarten aufgeführt, die beim Laserschweißen verwendet werden:

Die Wahl des Gases beim Laserschweißen ist ein entscheidender Faktor, der die Gesamtleistung und das Ergebnis des Schweißprozesses beeinflusst. Durch die Auswahl des richtigen Gases und die Optimierung seines Durchflusses können Hersteller eine bessere Schweißqualität, höhere Effizienz und weniger Defekte erzielen.

Laserschweißen wird häufig verwendet, um eine Vielzahl von Metallen präzise und effizient zu verbinden. Das Verfahren ist für viele Metalle ideal, aber jeder Materialtyp reagiert anders auf Laserenergie, sodass spezifische Einstellungen und Überlegungen erforderlich sind, um optimale Ergebnisse zu erzielen. Im Folgenden sind einige der am häufigsten beim Laserschweißen verwendeten Metalle und ihre Eigenschaften aufgeführt:

Edelstahl ist eines der am häufigsten mit Lasertechnologie geschweißten Metalle. Aufgrund seiner relativ geringen Wärmeleitfähigkeit und guten Absorption von Laserenergie ist er hervorragend schweißbar. Edelstahl wird aufgrund seiner Korrosionsbeständigkeit und Festigkeit häufig in Branchen wie der Automobilindustrie, der Medizintechnik und der Lebensmittelverarbeitung verwendet. Das Laserschweißen von Edelstahl ermöglicht saubere, präzise Schweißnähte mit minimaler Verformung und ist daher ideal für Anwendungen, bei denen Aussehen und Haltbarkeit von entscheidender Bedeutung sind.

Aluminium ist aufgrund seiner hohen Reflektivität und Wärmeleitfähigkeit mit Lasertechnologie schwieriger zu schweißen. Diese Eigenschaften können zu Schwierigkeiten bei der Energieabsorption und dem Wärmemanagement während des Schweißvorgangs führen. Mit geeigneten Lasereinstellungen, wie z. B. höheren Leistungsstufen und der Verwendung spezieller Wellenlängen oder Techniken wie dem gepulsten Laserschweißen, kann Aluminium jedoch erfolgreich geschweißt werden. Laserschweißen wird häufig für Aluminium in der Luft- und Raumfahrt- und Automobilindustrie verwendet, wo leichte Materialien für die Verbesserung der Kraftstoffeffizienz unerlässlich sind.

Titan ist ein weiteres Metall, das sich gut zum Laserschweißen eignet. Titan ist für seine hohe Festigkeit, Korrosionsbeständigkeit und sein geringes Gewicht bekannt und wird in der Luft- und Raumfahrt, in der Medizintechnik und in der chemischen Verarbeitungsindustrie eingesetzt. Beim Laserschweißen lässt sich die Wärmezufuhr bei der Arbeit mit Titan hervorragend kontrollieren, was dazu beiträgt, Verunreinigungen und Oxidation zu verhindern. Darüber hinaus sorgt die Präzision des Laserschweißens dafür, dass Titanschweißnähte stark und fehlerfrei sind, was es zu einer bevorzugten Methode für Anwendungen mit hoher Beanspruchung macht.

Kohlenstoffstahl wird häufig mit Lasern geschweißt, insbesondere in der Automobil- und Bauindustrie. Er hat gute Absorptionseigenschaften und reagiert gut auf Laserschweißen, insbesondere bei der Verarbeitung dünner Bleche. Die relativ geringe Wärmeleitfähigkeit von Kohlenstoffstahl bedeutet, dass die Wärme stärker an der Schweißnaht konzentriert ist, was ein tiefes Eindringen mit minimaler Verformung ermöglicht. Laserschweißen verringert auch das Risiko von Defekten wie Rissen und ist daher ideal für Produktionsumgebungen mit hohen Stückzahlen.

Kupfer ist aufgrund seiner hohen Reflektivität und Wärmeleitfähigkeit ein anspruchsvolles Metall für das Laserschweißen, was eine ausreichende Energieabsorption erschwert. Jüngste Fortschritte in der Lasertechnologie, wie beispielsweise der Einsatz von grünen oder blauen Lasern, haben jedoch die Fähigkeit verbessert, Kupfer effektiv zu schweißen. Laserschweißen wird für Kupfer in Branchen wie der Elektronik und Elektrotechnik verwendet, wo Komponenten wie Steckverbinder und Verkabelung präzise und saubere Schweißnähte erfordern.

Nickellegierungen werden häufig in Hochleistungsanwendungen eingesetzt, darunter in der Luft- und Raumfahrt, der chemischen Verarbeitung und der Stromerzeugung. Diese Metalle weisen eine hervorragende Hitze- und Korrosionsbeständigkeit auf und sind daher ideal für extreme Umgebungen. Das Laserschweißen eignet sich gut zum Verbinden von Nickellegierungen, da es hohe Präzision, minimale Wärmeeinflusszonen und starke Schweißnähte bietet. Das Verfahren stellt sicher, dass die mechanischen Eigenschaften der Nickellegierung erhalten bleiben, was für Anwendungen, die eine langfristige Haltbarkeit erfordern, von entscheidender Bedeutung ist.

Messing, eine Legierung aus Kupfer und Zink, ist ein weiteres Material, das lasergeschweißt werden kann, obwohl es aufgrund seiner Reflektivität ähnliche Herausforderungen wie Kupfer mit sich bringt. Messing wird häufig bei der Herstellung von Dekorationsgegenständen, Musikinstrumenten und Komponenten für die Sanitärindustrie verwendet. Laserschweißen ist für Messing vorteilhaft, da es komplizierte Schweißnähte ermöglicht und eine saubere Oberfläche liefert. Allerdings ist eine sorgfältige Kontrolle der Lasereinstellungen erforderlich, um Porosität oder Defekte während des Schweißens zu vermeiden.

In Spezialindustrien wie der Luft- und Raumfahrt, der Verteidigung und der Medizin werden aufgrund ihrer einzigartigen Eigenschaften häufig exotische Metalle und Legierungen wie Inconel, Hastelloy und Kobalt-Chrom-Legierungen verwendet. Laserschweißen ist für diese Materialien ideal, da es eine präzise Kontrolle über die Wärmezufuhr ermöglicht und so das Risiko von thermischen Schäden oder Verformungen verringert. Laserschweißen gewährleistet starke, fehlerfreie Verbindungen, was für die anspruchsvollen Anwendungen, bei denen diese exotischen Metalle verwendet werden, von entscheidender Bedeutung ist.

Laserschweißen ist vielseitig und kann auf eine breite Palette von Metallen angewendet werden, von gängigen Industriematerialien wie Edelstahl und Aluminium bis hin zu spezielleren Metallen wie Titan und Nickellegierungen. Durch sorgfältige Auswahl der geeigneten Lasereinstellungen und -techniken für jede Metallart können Hersteller hochwertige Schweißnähte erzielen, die den strengen Anforderungen verschiedener Branchen gerecht werden.

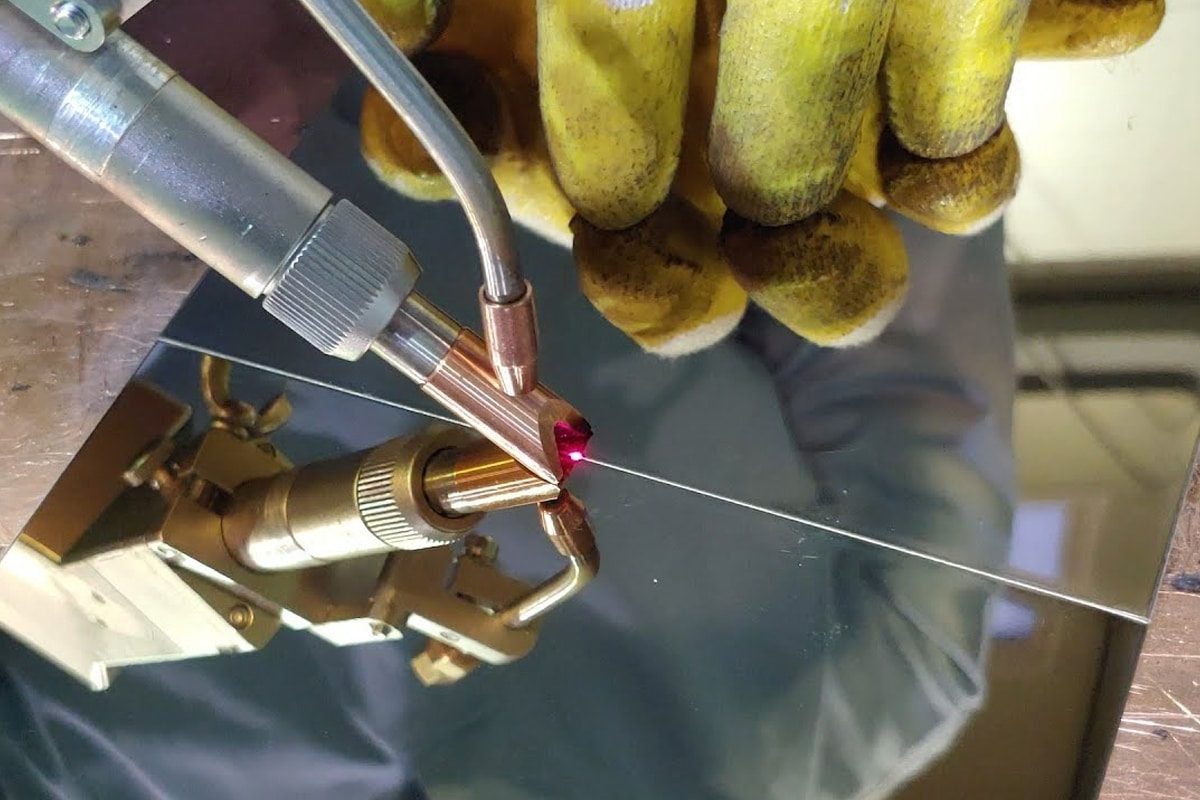

Laserschweißen kann je nach Anwendung und Anforderungen an die zu schweißende Verbindung mit oder ohne Schweißdraht durchgeführt werden. Die Entscheidung für Schweißdraht hängt von Faktoren wie der Materialart, der Verbindungskonstruktion und der gewünschten Schweißfestigkeit ab.

Bei vielen Laserschweißanwendungen, insbesondere beim Schweißen dünner Materialien oder eng aneinanderliegender Komponenten, ist kein Fülldraht erforderlich. Dies wird als autogenes Schweißen bezeichnet, bei dem der Laser die beiden Oberflächen des Materials schmilzt, sodass sie ohne zusätzliches Material verschmelzen können. Autogenes Laserschweißen ist hochpräzise und wird häufig in Branchen wie der Elektronik, der Luft- und Raumfahrt und der Automobilherstellung eingesetzt, in denen enge Toleranzen und minimale Verzerrungen von entscheidender Bedeutung sind. Diese Methode ist außerdem schneller und kostengünstiger, da kein Füllmaterial erforderlich ist.

In manchen Fällen, insbesondere beim Schweißen dickerer Materialien oder wenn die Verbindung eine Lücke aufweist, ist die Verwendung von Fülldraht erforderlich. Fülldraht wird während des Laserschweißvorgangs dem Schweißbad hinzugefügt, um Lücken zu füllen, die Festigkeit der Schweißnaht zu erhöhen oder Materialverluste auszugleichen. Er wird auch beim Verbinden ungleicher Materialien verwendet oder wenn eine zusätzliche Verstärkung für die Schweißverbindung erforderlich ist. Die Verwendung von Schweißdraht kann die Qualität der Schweißnaht verbessern, eine stärkere Verbindung gewährleisten und das Risiko von Defekten verringern.

Beim Laserschweißen ist nicht immer Schweißdraht erforderlich, er kann jedoch bei Bedarf verwendet werden, um die Schweißqualität zu verbessern, Lücken zu füllen oder zusätzliche Festigkeit zu verleihen. Die Entscheidung für den Einsatz von Fülldraht hängt von den spezifischen Anforderungen des Schweißprojekts ab.

Laserschweißen ist aufgrund seiner Präzision, Geschwindigkeit und Fähigkeit, starke, saubere Schweißnähte zu erzeugen, in vielen Branchen zu einem unverzichtbaren Verfahren geworden. Seine Vielseitigkeit ermöglicht die Anwendung auf einer breiten Palette von Materialien und Komponenten, was es in Branchen, in denen Genauigkeit und Effizienz von größter Bedeutung sind, von unschätzbarem Wert macht. Im Folgenden sind einige der wichtigsten Branchen aufgeführt, in denen Laserschweißen eine entscheidende Rolle spielt.

Die Automobilindustrie ist einer der größten Anwender der Laserschweißtechnologie. Laserschweißen wird häufig bei der Montage von Fahrzeugkarosserien, -rahmen und -komponenten eingesetzt, da es hochfeste Schweißnähte mit minimaler Verformung erzeugen kann. Die Präzision und Geschwindigkeit des Laserschweißens sind besonders vorteilhaft bei der Herstellung von Leichtbaustrukturen, die für die Verbesserung der Kraftstoffeffizienz moderner Fahrzeuge unerlässlich sind. Laserschweißen wird auch häufig bei der Herstellung von Komponenten wie Getrieben, Auspuffsystemen und Einspritzdüsen eingesetzt und gewährleistet zuverlässige Leistung und Langlebigkeit.

In der Luft- und Raumfahrtindustrie sind Präzision und Sicherheit von entscheidender Bedeutung, weshalb das Laserschweißen eine ideale Lösung für die Herstellung komplexer Komponenten darstellt. Laserschweißen wird zum Verbinden von Materialien wie Titan, Aluminium und hochfesten Legierungen verwendet, die häufig im Flugzeugbau verwendet werden. Die Fähigkeit, saubere, qualitativ hochwertige Schweißnähte ohne Materialverzerrung zu erzeugen, ist insbesondere bei der Herstellung von Rumpfkomponenten, Motorteilen und Turbinenschaufeln wichtig. Beim Laserschweißen gibt es eine minimale Wärmeeinflusszone, wodurch die strukturelle Integrität des Materials erhalten bleibt, was entscheidend zur Einhaltung der Sicherheitsstandards für Luft- und Raumfahrtanwendungen beiträgt.

Die Elektronikindustrie setzt beim Zusammenbau kleiner, empfindlicher Komponenten, die eine hohe Präzision erfordern, auf Laserschweißen. Lasermikroschweißen wird zum Verbinden winziger Teile wie Steckverbinder, Sensoren und Leiterplatten verwendet. Die berührungslose Natur des Laserschweißens ist in der Elektronikfertigung besonders vorteilhaft, da es Schäden an empfindlichen Komponenten verhindert, die bei herkömmlichen Schweißmethoden auftreten können. Darüber hinaus ermöglicht das Laserschweißen den Herstellern, mit sehr dünnen Materialien wie den Metallgehäusen von Smartphones, Laptops und anderen Unterhaltungselektronikgeräten zu arbeiten, ohne das Design oder die Funktionalität des Produkts zu beeinträchtigen.

Laserschweißen wird auch häufig in der Medizintechnik verwendet, wo saubere, sterile und präzise Schweißprozesse von größter Bedeutung sind. Medizinische Geräte wie Herzschrittmacher, chirurgische Instrumente und Implantate erfordern hochwertige Schweißnähte, um ihre Zuverlässigkeit und Sicherheit zu gewährleisten. Die nichtinvasive und präzise Art des Laserschweißens ermöglicht das Verbinden kleiner, komplizierter Teile, ohne Verunreinigungen einzubringen oder die Integrität des Materials zu beeinträchtigen. Darüber hinaus wird Laserschweißen häufig für medizinische Materialien wie Edelstahl und Titan verwendet, um sicherzustellen, dass die Geräte strenge Hygiene- und Leistungsstandards erfüllen.

Im Energiesektor wird das Laserschweißen bei der Herstellung von Komponenten für die Stromerzeugung, die Öl- und Gasförderung sowie für erneuerbare Energietechnologien eingesetzt. Hochpräzises Schweißen ist unerlässlich, um starke, langlebige Schweißnähte in Geräten wie Turbinen, Rohrleitungen und Wärmetauschern zu erzeugen, bei denen Leistung und Langlebigkeit entscheidend sind. Im Sektor der erneuerbaren Energien wird das Laserschweißen bei der Montage von Solarmodulen und Windturbinen eingesetzt, wo leichte, korrosionsbeständige Materialien effizient verbunden werden müssen. Die Fähigkeit des Laserschweißens, mit hochfesten Materialien zu arbeiten, stellt sicher, dass diese Energiesysteme rauen Umgebungsbedingungen standhalten und gleichzeitig ihre Leistung beibehalten können.

Die Vielseitigkeit und Präzision des Laserschweißens machen es zu einem unverzichtbaren Werkzeug in diesen Branchen. Da die Technologie sich ständig weiterentwickelt, wird das Laserschweißen auch weiterhin eine Schlüssellösung für Hersteller bleiben, die die Qualität, Effizienz und Zuverlässigkeit ihrer Produkte verbessern möchten. Die fortschrittlichen Laserschweißsysteme von AccTek Laser sind auf die vielfältigen Anforderungen dieser Branchen ausgelegt und gewährleisten erstklassige Ergebnisse und Leistung in einem breiten Anwendungsspektrum.

Laserschweißen ist ein hocheffizienter Prozess, dessen Gesamtleistung und Effektivität jedoch von mehreren Schlüsselfaktoren bestimmt wird. Die Optimierung dieser Faktoren ist entscheidend, um qualitativ hochwertige Schweißnähte zu erzielen und die Produktionseffizienz zu maximieren. Im Folgenden sind die Hauptfaktoren aufgeführt, die die Effizienz des Laserschweißens beeinflussen:

Die Laserleistung ist einer der entscheidendsten Faktoren, die die Effizienz des Schweißprozesses beeinflussen. Eine höhere Laserleistung ermöglicht eine tiefere Durchdringung und höhere Schweißgeschwindigkeiten, sodass sich der Laser für dickere Materialien und hochfeste Schweißnähte eignet. Übermäßige Leistung kann jedoch zu Überhitzung führen und Defekte wie Spritzer oder übermäßiges Schmelzen verursachen. Für optimale Effizienz muss die Laserleistung sorgfältig auf Materialart, Dicke und gewünschte Schweißtiefe abgestimmt werden. Durch ausgewogene Leistungsstufen werden starke Schweißnähte gewährleistet, ohne die Materialintegrität zu beeinträchtigen oder unnötigen Energieverbrauch zu verursachen.

Die Geschwindigkeit, mit der sich der Laser über das Material bewegt, hat erhebliche Auswirkungen auf die Schweißeffizienz. Höhere Schweißgeschwindigkeiten reduzieren die Wärmezufuhr, was dazu beiträgt, Verformungen und thermische Schäden, insbesondere bei wärmeempfindlichen Materialien, zu minimieren. Wenn die Schweißgeschwindigkeit jedoch zu hoch ist, hat das Material möglicherweise nicht genug Zeit, um ausreichend Energie aufzunehmen, was zu unvollständigen oder schwachen Schweißnähten führt. Andererseits können niedrigere Geschwindigkeiten zu übermäßiger Hitzeentwicklung und Materialverformung führen. Das richtige Gleichgewicht zwischen Geschwindigkeit und Leistung ist entscheidend, um eine qualitativ hochwertige Schweißnaht bei gleichbleibender Effizienz zu erzielen.

Die Brennfleckgröße bezieht sich auf den Durchmesser des Laserstrahls beim Kontakt mit dem Material. Ein kleinerer Brennfleck konzentriert mehr Energie auf einen bestimmten Bereich, was zu einer tieferen Durchdringung und einem präziseren Schweißen führt. Ein größerer Brennfleck hingegen verteilt die Energie über einen größeren Bereich, was die Durchdringung verringert, in manchen Fällen aber glattere Oberflächen ermöglicht. Durch Anpassen der Brennfleckgröße an Material und Anwendung können Sie die Genauigkeit und Effizienz des Schweißprozesses verbessern. Die Feinabstimmung der Punktgröße ist besonders wichtig für Mikroschweißanwendungen, bei denen es auf Präzision ankommt.

Verschiedene Materialien reagieren auf Laserschweißen auf unterschiedliche Weise. Metalle wie Edelstahl, Titan und Aluminium werden häufig mit Lasern geschweißt, aber jedes Material erfordert spezifische Anpassungen in Bezug auf Leistung, Geschwindigkeit und Brennfleckgröße, um optimale Ergebnisse zu erzielen. Darüber hinaus spielt die Dicke des Materials eine wichtige Rolle bei der Bestimmung der Schweißeffizienz. Dickere Materialien erfordern mehr Leistung und langsamere Schweißgeschwindigkeiten für eine vollständige Durchdringung, während dünnere Materialien von niedrigeren Leistungseinstellungen und höheren Geschwindigkeiten profitieren, um Durchbrennen oder Verformungen zu vermeiden. Das Verständnis der Materialeigenschaften gewährleistet effizientes und qualitativ hochwertiges Schweißen.

Die Strahlqualität gibt an, wie gut der Laserstrahl fokussiert und kohärent ist, und hat direkte Auswirkungen auf die Effizienz des Schweißprozesses. Ein qualitativ hochwertiger Strahl erzeugt eine konzentriertere Energieabgabe, was zu tieferer Durchdringung und höherer Präzision führt. Eine schlechte Strahlqualität kann hingegen zu inkonsistenten Schweißnähten, geringerer Energieübertragungseffizienz und reduzierter Schweißqualität führen. Wenn Sie sicherstellen, dass Ihr Lasersystem eine optimale Strahlqualität beibehält, können Sie konsistente Schweißnähte erzielen, insbesondere bei hochpräzisen Anwendungen.

Durch sorgfältige Kontrolle dieser Faktoren können Hersteller die Effizienz ihrer Laserschweißprozesse deutlich verbessern. Das Erreichen des richtigen Gleichgewichts zwischen Laserleistung, Schweißgeschwindigkeit, Brennfleckgröße, Materialeigenschaften und Strahlqualität führt zu starken, zuverlässigen Schweißnähten mit minimalen Defekten. Die fortschrittlichen Schweißsysteme von AccTek Laser sind so konzipiert, dass sie die Flexibilität und Präzision bieten, die zur Optimierung dieser Faktoren erforderlich sind, und so leistungsstarke Ergebnisse in einer Vielzahl von Industrieanwendungen gewährleisten.

Bei der Implementierung der Laserschweißtechnologie müssen mehrere Faktoren berücksichtigt werden, um optimale Leistung und qualitativ hochwertige Ergebnisse zu gewährleisten. Jeder Aspekt wirkt sich auf die Effizienz, die Kosten und den Gesamterfolg des Schweißprozesses aus. Im Folgenden sind die wichtigsten zu bewertenden Faktoren aufgeführt:

Die Art des zu schweißenden Materials spielt eine entscheidende Rolle bei der Bestimmung der Parameter des Laserschweißprozesses. Metalle wie Edelstahl, Aluminium, Titan und Nickellegierungen werden häufig mit Lasern geschweißt, aber jedes Material erfordert spezifische Anpassungen. Beispielsweise können reflektierende Metalle wie Kupfer und Aluminium eine höhere Laserleistung oder spezielle Laser erfordern, um eine angemessene Energieabsorption zu erreichen. Darüber hinaus können bestimmte Materialien bestimmte Laserwellenlängen erfordern, um gleichmäßige Schweißnähte zu gewährleisten. Das Verständnis der Materialeigenschaften, einschließlich Reflexionsvermögen, Wärmeleitfähigkeit und Schmelzpunkt, kann bei der Auswahl der richtigen Lasereinstellungen hilfreich sein.

Die Gestaltung der zu schweißenden Verbindung hat erhebliche Auswirkungen auf den Laserschweißprozess. Die richtige Ausrichtung und Vorbereitung der Verbindung gewährleisten eine effektive Energieabsorption und starke Schweißnähte. Laserschweißen ist am effizientesten, wenn es an Verbindungen mit minimalem Abstand zwischen den Teilen verwendet wird, da es sich um einen berührungslosen Prozess handelt, der eine präzise Fokussierung erfordert. Gängige Verbindungsdesigns für das Laserschweißen sind Stumpfstöße, Überlappstöße und Kehlnähte. Eine sorgfältige Berücksichtigung der Verbindungskonfiguration gewährleistet eine optimale Energieübertragung und minimiert das Risiko von Defekten wie Porosität oder unvollständiger Verschmelzung. Das Verbindungsdesign sollte auch die Zugänglichkeit berücksichtigen und sicherstellen, dass der Laserstrahl alle Bereiche der Verbindung erreichen kann.

Die Leistung des Lasers ist ein entscheidender Faktor für die Tiefe und Stärke der Schweißnaht. Leistungsstärkere Laser dringen tiefer ein und eignen sich zum Schweißen dickerer Materialien, während niedrigere Leistungseinstellungen am besten für dünnere oder empfindlichere Materialien geeignet sind. Es ist wichtig, die geeignete Leistungsstufe basierend auf der Materialdicke und der Art der erforderlichen Schweißnaht auszuwählen. Unzureichende Leistung kann zu schwachen oder unvollständigen Schweißnähten führen, während übermäßige Leistung zu Materialverformungen oder -schäden führen kann. Das Finden der richtigen Balance gewährleistet konsistente Ergebnisse und maximiert die Effizienz des Schweißprozesses.

Obwohl das Laserschweißen viele Vorteile in Bezug auf Präzision und Geschwindigkeit bietet, ist es im Vergleich zu herkömmlichen Schweißverfahren oft mit einer höheren Anfangsinvestition verbunden. Die Kosten eines Laserschweißsystems hängen von Faktoren wie Lasertyp, Leistungsabgabe und dem Bedarf an zusätzlichen Funktionen wie Automatisierung oder Spezialoptik ab. Die langfristigen Vorteile – wie höhere Produktionsgeschwindigkeit, weniger Materialabfall und niedrigere Arbeitskosten – gleichen die höheren Anfangskosten jedoch oft aus. Darüber hinaus machen der geringere Bedarf an Nachbearbeitung und die Möglichkeit, den Prozess zu automatisieren, das Laserschweißen zu einer kostengünstigen Lösung für die Massenproduktion.

Durch sorgfältige Berücksichtigung von Materialtyp, Fugendesign, Leistungsbedarf und Kosten können Hersteller ihren Laserschweißprozess optimieren, um effizient qualitativ hochwertige Ergebnisse zu erzielen. Die fortschrittlichen Systeme von AccTek Laser sind auf Flexibilität und Präzision ausgelegt, sodass Benutzer ihre Schweißvorgänge an die spezifischen Anforderungen ihrer Projekte anpassen und gleichzeitig die Kosten überschaubar halten können.

Obwohl das Laserschweißen für seine Präzision und seine hochwertigen Ergebnisse bekannt ist, ist es wie jedes Schweißverfahren nicht vor potenziellen Defekten gefeit. Diese Defekte können durch falsche Parameter, ungeeignete Materialien oder Umweltfaktoren entstehen. Das Verständnis gängiger Defekte hilft Herstellern, ihre Prozesse zu optimieren und Qualitätsprobleme zu vermeiden. Hier sind einige der häufigsten Defekte beim Laserschweißen:

Porosität entsteht, wenn beim Erstarren der Schweißnaht Gasblasen darin eingeschlossen werden. Dieser Defekt schwächt die Schweißverbindung und kann zu einem Versagen unter Belastung führen. Beim Laserschweißen entsteht Porosität häufig durch Verunreinigungen auf der Materialoberfläche, unsachgemäßen Schutzgasfluss oder übermäßige Wärmezufuhr. Um Porosität zu vermeiden, ist es wichtig, sicherzustellen, dass das Material sauber ist, geeignete Schutzgase verwendet werden und die Lasereinstellungen optimiert sind.

Während oder nach dem Laserschweißen können sich Risse in der Schweißnaht bilden, insbesondere bei Anwendungen mit hoher Beanspruchung. Rissbildung wird typischerweise durch schnelles Abkühlen, hohe innere Spannungen oder Inkompatibilität zwischen den zu schweißenden Materialien verursacht. In manchen Fällen sind Materialien, die zu Verhärtung oder Sprödigkeit neigen, wie z. B. bestimmte Aluminium- oder Stahllegierungen, anfälliger für Risse. Das Vorwärmen der Materialien, die Verwendung einer geeigneten Verbindungskonstruktion und die Anpassung der Laserparameter können dazu beitragen, diesen Defekt zu mildern.

Ein Unterschnitt entsteht, wenn überschüssiges Material von der Verbindung weggeschmolzen wird, was zu einer Rille entlang der Schweißkante führt. Dieser Defekt verringert die Festigkeit der Schweißnaht und kann die allgemeine strukturelle Integrität des Bauteils beeinträchtigen. Unterschnitte werden häufig durch eine hohe Laserleistung oder eine falsche Schweißgeschwindigkeit verursacht. Durch die Kontrolle der Leistungsabgabe und die Optimierung der Schweißgeschwindigkeit kann das Risiko eines Unterschnitts verringert werden.

Eine unvollständige Verschmelzung tritt auf, wenn der Laser die Materialien an der Verbindungsstelle nicht vollständig schmilzt, was zu einer schwachen Verbindung zwischen den Teilen führt. Dieser Defekt wird häufig durch unzureichende Laserleistung, falsche Ausrichtung des Laserstrahls oder hohe Schweißgeschwindigkeit verursacht. Eine unvollständige Verschmelzung kann insbesondere bei Anwendungen problematisch sein, die hochfeste Schweißnähte erfordern. Um dieses Problem zu vermeiden, ist es wichtig, den Laserstrahl sorgfältig auszurichten und sicherzustellen, dass ausreichend Leistung und Schweißgeschwindigkeit angewendet werden.

Spritzer sind kleine Tröpfchen geschmolzenen Materials, die während des Schweißvorgangs aus dem Schweißbad geschleudert werden. Dieses Material kann an der Oberfläche des Werkstücks haften bleiben und Unregelmäßigkeiten verursachen, die nach dem Schweißen gereinigt oder nachbearbeitet werden müssen. Spritzer werden normalerweise durch übermäßige Wärmezufuhr, hohe Schweißgeschwindigkeit oder unzureichendes Schutzgas verursacht. Um Spritzer zu minimieren, ist es wichtig, die Laserparameter genau abzustimmen und einen angemessenen Gasfluss sicherzustellen.

Beim Laserschweißen kann es zu Keyhole-Instabilitäten kommen, wenn der Laser einen instabilen Hohlraum im geschmolzenen Material erzeugt, was zu Schwankungen im Schweißbad führt. Diese Instabilität kann zu ungleichmäßigen Schweißnähten, Porosität oder anderen Defekten führen. Keyhole-Instabilitäten werden häufig durch eine hohe Laserleistung oder eine falsche Fokussierung des Laserstrahls verursacht. Um ein stabiles Keyhole zu gewährleisten, müssen die Laserparameter wie Leistung, Fokus und Geschwindigkeit optimiert werden.

Ein Durchbrennen tritt auf, wenn der Laser das Material vollständig durchdringt und dabei ein Loch erzeugt oder das Material über akzeptable Grenzen hinaus dünner macht. Dieser Defekt ist in der Regel das Ergebnis übermäßiger Laserleistung, langsamer Schweißgeschwindigkeiten oder der Verwendung eines Lasers, der für die Dicke des Materials zu intensiv ist. Eine Reduzierung der Leistung oder eine Erhöhung der Schweißgeschwindigkeit kann ein Durchbrennen verhindern, insbesondere bei dünnen Materialien.

Durch das Verstehen und Beheben dieser Mängel können Hersteller ihre Laserschweißprozesse optimieren, um gleichbleibende, qualitativ hochwertige Ergebnisse zu erzielen. Die fortschrittlichen Laserschweißsysteme von AccTek Laser sind mit Präzisionssteuerungsfunktionen ausgestattet, die das Auftreten dieser Mängel reduzieren und starke, zuverlässige Schweißnähte für eine Reihe von Materialien und Anwendungen gewährleisten.

Sicherheit ist bei der Arbeit mit Laserschweißsystemen von größter Bedeutung, da der hochenergetische Laserstrahl erhebliche Risiken für die Bediener darstellen kann, wenn keine entsprechenden Vorsichtsmaßnahmen getroffen werden. In Laserschweißumgebungen sind mehrere Sicherheitsmaßnahmen integriert, um die Arbeiter zu schützen und einen sicheren Arbeitsplatz aufrechtzuerhalten. Im Folgenden sind die wichtigsten Komponenten aufgeführt, die die Sicherheit beim Laserschweißen gewährleisten:

Lasergehäuse sind so konzipiert, dass sie den Laserstrahl eindämmen und eine versehentliche Einwirkung auf Bediener oder Passanten verhindern. Diese Gehäuse schaffen eine kontrollierte Umgebung um den Schweißbereich und stellen sicher, dass der Laserstrahl innerhalb des vorgesehenen Arbeitsbereichs bleibt. Die Wände des Gehäuses bestehen normalerweise aus Materialien, die die Laserenergie absorbieren oder reflektieren können, sodass sie nicht entweicht. Einige Systeme verwenden auch automatische Türen oder Klappen, die sich schließen, wenn der Laser in Betrieb ist, und so sicherstellen, dass der Schweißvorgang vollständig eingedämmt bleibt. Gehäuse sind besonders wichtig für Hochleistungs-Laserschweißsysteme, bei denen selbst eine kurze Einwirkung des Laserstrahls ernsthafte Verletzungen verursachen kann.

Trotz vorhandener Schutzvorrichtungen müssen Bediener häufig spezielle Laserschutzbrillen tragen. Beim Laserschweißen werden starke Lichtstrahlen abgegeben, die die Augen selbst bei indirekter Einwirkung schwer schädigen können. Schutzbrillen sind so konzipiert, dass sie schädliche Wellenlängen des Lichts blockieren oder herausfiltern, je nach verwendetem Lasertyp. Die Brille wird nach ihrer optischen Dichte kategorisiert, die angibt, wie effektiv sie Laserstrahlung blockiert. Das Tragen der richtigen Schutzbrille ist zur Vermeidung von Augenverletzungen unerlässlich und eine Standardsicherheitsanforderung bei allen Laserschweißvorgängen.

Beim Laserschweißen können Dämpfe, Rauch und andere Luftschadstoffe entstehen, die für die Gesundheit der Arbeiter gefährlich sein können. Beim Schweißen von Metallen kann das Material verdampfen und potenziell schädliche Partikel in die Luft freisetzen. Um diese Risiken zu mindern, müssen geeignete Belüftungssysteme vorhanden sein, um Dämpfe und Partikel aus dem Arbeitsbereich zu entfernen. Einige Systeme umfassen integrierte Absaugsysteme oder Rauchabzüge, die die Luft erfassen und filtern und so eine sichere Atemumgebung für die Bediener gewährleisten. Eine ausreichende Belüftung schützt nicht nur die Arbeiter, sondern verhindert auch eine Kontamination des Arbeitsbereichs und empfindlicher Geräte.

Laserschweißsysteme sind zur Erhöhung der Sicherheit mit Verriegelungen und Not-Aus-Mechanismen ausgestattet. Verriegelungen sind so konzipiert, dass sie den Laser automatisch deaktivieren, wenn eine Sicherheitsfunktion verletzt wird, z. B. wenn das Gehäuse während des Betriebs geöffnet wird. Dies verhindert eine versehentliche Exposition gegenüber dem Laserstrahl und stellt sicher, dass das System in unerwarteten Situationen sicher bleibt. Not-Aus-Tasten ermöglichen es den Bedienern, den Laserschweißprozess im Notfall schnell anzuhalten. Diese Stopper sind leicht erreichbar angebracht und schalten den Laser und alle zugehörigen Geräte sofort ab, wodurch die Bediener vor potenziellen Gefahren geschützt werden.

Diese Sicherheitssysteme gewährleisten, dass Laserschweißvorgänge in einer kontrollierten und sicheren Umgebung durchgeführt werden, wodurch das Risiko von Unfällen oder Verletzungen verringert wird.

Laserschweißen ist eine hocheffiziente und präzise Methode zum Verbinden von Materialien, insbesondere Metallen, bei der ein fokussierter Laserstrahl verwendet wird, um eine starke, saubere Schweißnaht zu erzeugen. Aufgrund seiner Geschwindigkeit, Genauigkeit und Fähigkeit, minimale Wärmeeinflusszonen zu erzeugen, wird es häufig in Branchen wie der Automobil-, Luft- und Raumfahrt-, Elektronik-, Medizingeräte- und Energiebranche eingesetzt. Laserschweißen bietet zahlreiche Vorteile, darunter bessere Kontrolle, geringere Materialverzerrung und hohe Schweißgeschwindigkeiten. Es bringt jedoch auch Herausforderungen mit sich, wie hohe Anfangsinvestitionen, Materialbeschränkungen und die Notwendigkeit einer präzisen Ausrichtung. Je nach Anwendung kann das Laserschweißen mit oder ohne Fülldraht durchgeführt werden, und zum Schutz des Schweißbereichs werden gängige Gase verwendet. Trotz potenzieller Defekte wie Porosität und Rissbildung können diese Probleme durch die Optimierung der Schweißparameter gemildert werden.

Bei AccTek Laser sind wir auf die Bereitstellung hochwertiger Laserlösungen für eine Vielzahl von Branchen spezialisiert. Ob Sie Laserschweißen, -schneiden, -reinigen oder -markieren benötigen, unsere fortschrittlichen Lasersysteme sind darauf ausgelegt, die Anforderungen Ihres Unternehmens präzise und effizient zu erfüllen. Unsere Laserschweißmaschinen bieten hervorragende Leistung für eine breite Palette von Materialien, von dünnen Metallen bis hin zu dicken Industriekomponenten. Mit anpassbaren Optionen, einschließlich automatisierter Systeme und Kompatibilität mit verschiedenen Materialien und Gasen, stellen wir sicher, dass Ihre spezifischen Produktionsanforderungen erfüllt werden.

AccTek Laser bietet Ihnen umfassenden Support, von der ersten Beratung bis zum Kundendienst. Unser Expertenteam unterstützt Sie gerne bei der Auswahl des richtigen Laserschweißsystems für Ihre Anwendung und hilft Ihnen, Produktivität und Qualität zu maximieren. Kontaktieren Sie AccTek Laser noch heute, um mehr darüber zu erfahren, wie unsere Laserlösungen Ihre Fertigungskapazitäten verbessern und Ihr Geschäft voranbringen können.