Was sind die häufigsten Mängel bei der Lasermarkierung?

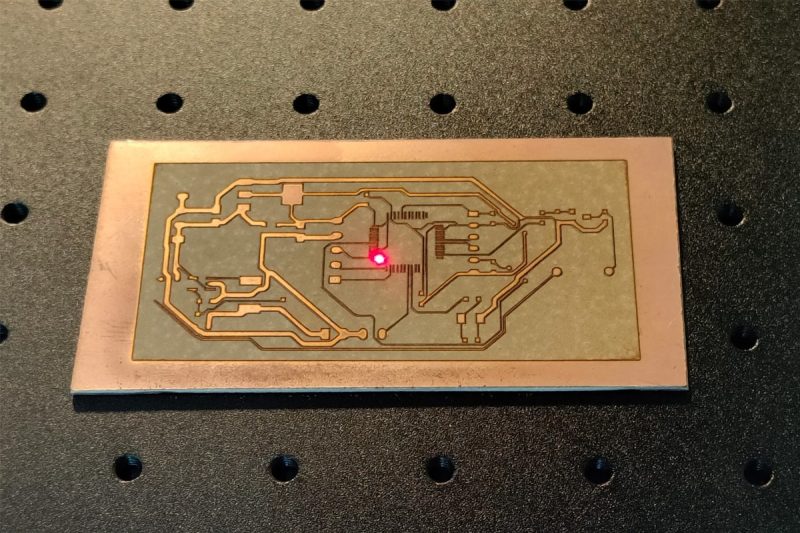

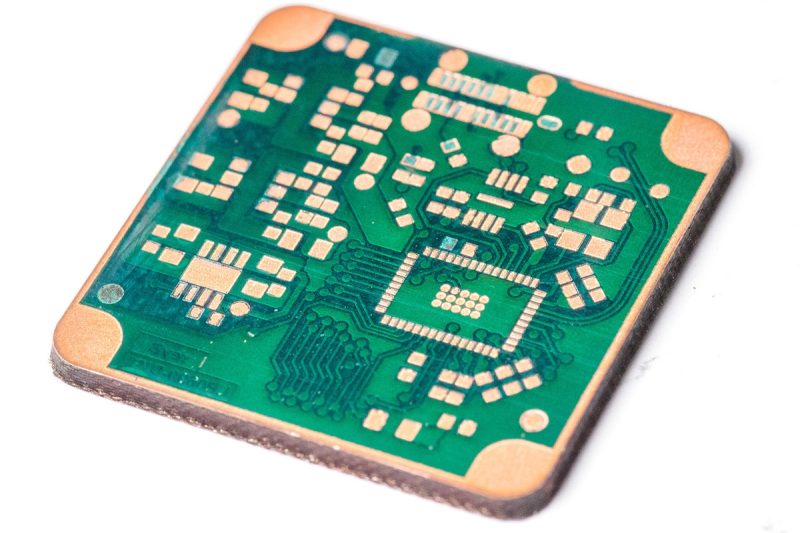

Lasermarkierung ist eine Technologie, bei der Laserstrahlen mit hoher Energiedichte verwendet werden, um die Oberfläche von Materialien berührungslos zu bearbeiten. Durch den fokussierten Laserstrahl wird die Oberfläche des Materials schnell erhitzt oder verdampft, wodurch eine dauerhafte Markierung entsteht. Diese Markierungsmethode ist für ihre hohe Genauigkeit, Flexibilität und vielseitige Anwendbarkeit bekannt und kann eine breite Palette von Materialien verarbeiten, darunter Metalle, Kunststoffe, Keramik und Glas. Im Vergleich zu herkömmlichen Markierungsmaschinen Laserbeschriftungsmaschinen erfordern keine Verbrauchsmaterialien und der Markierungseffekt ist präziser und stabiler.

Inhaltsverzeichnis

Übersicht über das Lasermarkierungssystem

Der Kern der Lasermarkierungstechnologie besteht in verschiedenen Arten von Lasergeneratoren, und das geeignete Lasersystem wird entsprechend den Materialeigenschaften und Verarbeitungsanforderungen ausgewählt. Zu den gängigen Lasertypen gehören Faserlaser und CO2-Laser, die sich in Anwendungsbereichen und Leistung erheblich unterscheiden.

Die Hauptunterschiede zwischen Faserlaser und CO2-Laser

Faserlaser

- Lasertyp: Ein Faserlasergenerator regt den Laser durch eine Glasfaser an, mit hoher Strahlqualität und hoher Energieumwandlungseffizienz.

- Wellenlänge: Die Wellenlänge eines Faserlasers beträgt im Allgemeinen 1,06 Mikrometer, was für die Bearbeitung von Metallen und einigen harten Materialien geeignet ist.

Vorteile

- Hohe Energieumwandlungseffizienz und geringer Energieverlust.

- Der Laserstrahl hat eine gute Qualität und eine starke Fokussierungswirkung, die für die Präzisionsbearbeitung geeignet ist.

- Geeignet zum Markieren und Schneiden von Metallmaterialien (wie Edelstahl, Aluminium, Kupfer usw.) und einigen Kunststoffen und Keramiken.

CO2-Laser

- Lasertyp: Der CO2-Lasergenerator verwendet Kohlendioxidgas zur Anregung des Lasers mit einer längeren Wellenlänge, normalerweise 10,6 Mikrometer.

- Wellenlänge: Im Vergleich zum Faserlaser hat der CO2-Laser eine längere Wellenlänge und eignet sich für die Bearbeitung nichtmetallischer Materialien.

Vorteile

- Es kann eine starke Absorption auf organischen Materialien erzeugen und eignet sich für die Verarbeitung nichtmetallischer Materialien.

- Das System ist relativ ausgereift und wird in verschiedenen Produktionsumgebungen häufig eingesetzt.

Faserlaser und CO2-Laser haben ihre Vorteile bei der Lasermarkierung. Faserlaser eignen sich für Metall und hochpräzise Markierungen, während CO2-Laser Vorteile bei nichtmetallischen Materialien und der Verarbeitung in großem Maßstab haben. Die Wahl des richtigen Lasersystems entsprechend den Verarbeitungsanforderungen und dem Materialtyp kann die Produktionseffizienz und Produktqualität verbessern.

Gängige Materialien für die Lasermarkierung

Zu den üblichen Materialien für die Lasermarkierung zählen Metalle, Kunststoffe, Keramik, Glas und Verbundwerkstoffe. Das Verständnis der Eigenschaften jedes Materials und der geeigneten Lasertechnologie kann nicht nur dazu beitragen, die Markierungsqualität zu verbessern, sondern auch die Produktionseffizienz zu optimieren.

Eigenschaften der Lasermarkierung metallischer Werkstoffe

Lasermarkierungen werden häufig bei Metallmaterialien verwendet, insbesondere bei gewöhnlichen Metallmaterialien wie Edelstahl, Aluminium, Kupfer, Titan usw., und ermöglichen feine und dauerhafte Markierungen.

Lasermarkierungseffekt von Kunststoffmaterialien

Das Anbringen von Lasermarkierungen auf Kunststoffen ist relativ komplex. Aufgrund der großen Unterschiede in der thermischen Reaktivität und Absorption verschiedener Kunststoffmaterialien ist auch der Markierungseffekt unterschiedlich. Zu den üblichen Kunststoffmaterialien gehören Polycarbonat (PC), Polyoxymethylen (POM), Acrylsäure (PMMA) usw.

Keramik und Glas

Keramik und Glas sind zerbrechliche Materialien, die beim Lasermarkieren besondere Aufmerksamkeit erfordern, um Materialbrüche zu vermeiden. Obwohl diese Materialien eine geringe Laserabsorption aufweisen, kann durch die präzise Steuerung der Leistung, Frequenz und Pulsbreite des Lasers dennoch eine sehr hochwertige Markierung erzielt werden.

Verbundwerkstoffe: Besondere Anforderungen an komplexe Werkstoffe

Verbundwerkstoffe bestehen aus zwei oder mehr verschiedenen Materialien und werden häufig in High-End-Fertigungsindustrien wie der Luft- und Raumfahrt, Automobilindustrie, dem Baugewerbe usw. verwendet. Das Lasermarkieren von Verbundwerkstoffen erfordert eine genaue Anpassung der Laserparameter an die Eigenschaften jedes Materials, um eine ungleichmäßige Markierung aufgrund von Wärmeausdehnung oder chemischen Reaktionen verschiedener Materialien zu vermeiden.

Die Anwendung der Lasermarkierungstechnologie auf verschiedenen Materialien ist umfangreich und komplex. Das Verständnis der Markierungseigenschaften und -anforderungen jedes Materials ist entscheidend für die Auswahl des geeigneten Lasersystems. Durch die Optimierung der Laserparameter und die Auswahl des geeigneten Lasertyps können effizientere, genauere und dauerhaftere Markierungseffekte erzielt werden, um die Anforderungen an Markierungsqualität und -genauigkeit verschiedener Branchen zu erfüllen.

Übersicht über Lasermarkierungsfehler

Lasermarkierungsfehler entstehen hauptsächlich durch Geräteprobleme, falsche Parametereinstellungen und unzureichende Materialauswahl und -vorbereitung. Geräteprobleme wie instabile Laserleistung und falsch ausgerichteter Strahlmodus können die Markierungsqualität beeinträchtigen. Regelmäßige Kalibrierung der Geräte, Reinigung optischer Komponenten und Austausch alternder Teile können diese Probleme verhindern. Falsche Parametereinstellungen wie zu hohe Leistung oder zu niedrige Geschwindigkeit können zu ungleichmäßiger Markierung führen. Die Parameter müssen entsprechend den Material- und Prozessanforderungen optimiert werden. Die Absorptionsrate und der Oberflächenzustand des Materials beeinflussen ebenfalls den Markierungseffekt. Die Auswahl von Materialien, die mit der Laserwellenlänge kompatibel sind, und die Sicherstellung einer sauberen Oberfläche können Fehler vermeiden.

Häufige Fehler bei der Lasermarkierung und ihre Lösungen

Die Lasermarkierungstechnologie wird aufgrund ihrer hohen Präzision und Effizienz in vielen Branchen häufig eingesetzt. Im tatsächlichen Betrieb können jedoch aufgrund des Einflusses von Geräten, Parametereinstellungen, Materialvorbereitung usw. einige häufige Markierungsfehler auftreten. Diese Fehler beeinträchtigen nicht nur den Markierungseffekt, sondern können sich auch negativ auf die Produktqualität und die Kundenzufriedenheit auswirken. Das Verständnis der Grundursachen dieser Fehler und die Anwendung geeigneter Lösungen kann die Markierungsqualität erheblich verbessern.

Brandflecken

Fehlerbeschreibung: Brandflecken treten normalerweise bei hoher Leistung oder falschen Fokusbedingungen auf, insbesondere auf Metallen, Kunststoffen und einigen Keramikmaterialien. Diese Flecken erscheinen normalerweise als verkohlte Oberflächen oder überhitzte Bereiche, die nicht nur das Aussehen beeinträchtigen, sondern auch die Struktur des Materials beeinträchtigen können.

Grund

- Die Laserleistung ist zu hoch, wodurch die Materialoberfläche überhitzt.

- Eine falsche Fokuseinstellung führt dazu, dass der Laserstrahl zu stark gebündelt oder gestreut wird, wodurch es an einer bestimmten Stelle zu einem übermäßigen Hitzestau kommt.

Lösung

- Passen Sie Leistung und Geschwindigkeit an: Reduzieren Sie die Laserleistung oder erhöhen Sie die Scangeschwindigkeit, um die Hitzeentwicklung zu verringern.

- Fokus einstellen: Achten Sie darauf, dass der Laserfokus auf der Materialoberfläche liegt und vermeiden Sie eine Überfokussierung. Durch die Verwendung der passenden Fokuseinstellung für das Material kann eine Überhitzung vermieden werden.

Unvollständige Markierung

Fehlerbeschreibung: Unvollständige Markierungen werden in der Regel durch eine ungenaue Strahlausrichtung oder eine ungeeignete Einstellung der Laserscangeschwindigkeit verursacht. Dadurch erscheint die Markierung ungleichmäßig oder fehlt teilweise, was die Integrität und Lesbarkeit der Markierung beeinträchtigt.

Grund

- Der Strahl ist nicht richtig ausgerichtet, wodurch der Laser den vorgesehenen Ort nicht präzise beleuchten kann.

- Die Laserscangeschwindigkeit ist zu hoch oder zu niedrig, was zu einem unvollständigen oder ungleichmäßigen Markierungsbereich führt.

Lösung

- Strahlausrichtung kalibrieren: Überprüfen und kalibrieren Sie regelmäßig die Ausrichtung des Lasergenerators, um sicherzustellen, dass der Laserstrahl genau auf den Markierungsbereich fokussiert ist.

- Passen Sie die Scangeschwindigkeit an: Passen Sie die Scangeschwindigkeit des Lasers entsprechend den Material- und Markierungsanforderungen an, um zu vermeiden, dass eine zu schnelle oder zu langsame Geschwindigkeit den Markierungseffekt beeinträchtigt.

- Prozesspfad optimieren: Wählen Sie beim Markieren komplexer Grafiken oder Texte eine geeignete Pfadplanung, um sicherzustellen, dass jeder Bereich vollständig abgedeckt wird.

Farbveränderungen und schlechter Kontrast

Fehlerbeschreibung: Verfärbungen und schlechter Kontrast sind häufige Probleme bei der Lasermarkierung, insbesondere auf Kunststoff- oder beschichteten Metalloberflächen. Diese Fehler machen die Markierung unklar und sogar schwer zu identifizieren.

Grund

- Verunreinigungen oder Öl auf der Materialoberfläche beeinträchtigen die Reflexion des Lasers und führen dazu, dass die Markierung unscharf wird oder sich verfärbt.

- Falsche Einstellungen der Laserparameter (z. B. zu geringe Leistung oder zu hohe Geschwindigkeit) führen zu einem unzureichenden Kontrast der Markierung und machen sie dadurch schwer zu erkennen.

Lösung

- Reinigung der Materialoberfläche: Stellen Sie vor dem Markieren sicher, dass die Materialoberfläche frei von Öl, Staub oder anderen Verunreinigungen ist, um sicherzustellen, dass der Laserstrahl effektiv auf die Materialoberfläche einwirken kann.

- Laserparameter optimieren: Passen Sie Laserleistung, Scangeschwindigkeit, Brennweite und andere Parameter entsprechend den Materialeigenschaften an, um Kontrast und Klarheit der Markierung sicherzustellen.

- Verwenden Sie Beschichtungen oder Verstärker: Bei einigen Kunststoffmaterialien können spezielle Lasermarkierungsbeschichtungen verwendet werden, um den Kontrast und die Markierungseffekte zu verbessern.

Oberflächenschäden und Wärmeeinflusszone

Fehlerbeschreibung: Bei der Bearbeitung wärmeempfindlicher Materialien (wie Kunststoff, Holz usw.) kann übermäßige Laserwärme zu Oberflächenschäden oder Wärmeeinflusszonen (WEZ) führen. Solche Fehler äußern sich in der Regel als Anbrennen, Verfärbungen oder Verformungen.

Grund

- Die Laserleistung ist zu hoch oder die Scangeschwindigkeit zu langsam, was zu übermäßiger Erwärmung führt.

- Hitzeempfindliche Materialien unterliegen bei Erhitzung physikalischen oder chemischen Veränderungen.

Lösung

- Passen Sie die Laserleistung und die Scangeschwindigkeit an: Verwenden Sie eine geringere Leistung und eine höhere Geschwindigkeit, um den Wärmestau zu verringern und eine Überhitzung wärmeempfindlicher Materialien zu vermeiden.

- Wählen Sie das richtige Material: Wählen Sie bei der Materialauswahl vorzugsweise solche mit guter thermischer Stabilität, die sich für die Laserbeschriftung eignen, oder verwenden Sie vorbehandelte Materialien.

- Heizungskontrollsystem: Verwenden Sie einen Luftstrom oder ein Kühlsystem, um die während der Lasermarkierung erzeugte Wärme zu kontrollieren und die Ausdehnung der Wärmeeinflusszone zu verringern.

Ghosting, Schatten und Inkonsistenz der Markierungstiefe

Fehlerbeschreibung: Geisterbilder und Schatten werden normalerweise durch die Divergenz des Laserstrahls oder Fehler im optischen System des Geräts verursacht. Eine inkonsistente Markierungstiefe kann auch durch Änderungen der Brennweite des Lasergenerators, der Strahldivergenz oder einer ungleichmäßigen Energieabgabe verursacht werden.

Grund

- Divergenz oder Instabilität des Laserstrahls, die zu Geisterbildern oder Schattenbildung der Markierung führt.

- Das optische System des Lasergenerators ist nicht richtig kalibriert, was zu einem unfokussierten Laserstrahl führt und die Gleichmäßigkeit der Markierung beeinträchtigt.

- Ungleichmäßige Laserenergieabgabe, was zu einer uneinheitlichen Markierungstiefe führt.

Lösung

- Kalibrieren Sie den Lasergenerator regelmäßig: Stellen Sie sicher, dass das optische System und die Brennweite des Lasergenerators regelmäßig überprüft und kalibriert werden, um Strahlinstabilitäten zu vermeiden.

- Passen Sie die optischen Systemeinstellungen an: Passen Sie die Brennweite und die Energieabgabe des Lasers entsprechend den Materialeigenschaften und den Markierungsanforderungen an.

- Verwenden Sie einen hochpräzisen Lasergenerator: Wählen Sie einen Lasergenerator mit hoher Stabilität und Präzision, um die Markierungstiefe und Musterklarheit sicherzustellen.

Wenn wir die häufigsten Fehler bei der Lasermarkierung und ihre Ursachen verstehen, können wir gezielte Maßnahmen ergreifen, um den Markierungsprozess zu optimieren und die Qualität der Markierung zu verbessern. Regelmäßige Inspektion und Anpassung der Laserausrüstung, Optimierung der Parametereinstellungen, Auswahl geeigneter Materialien und Methoden zur Oberflächenvorbereitung sind der Schlüssel zur Gewährleistung der Markierungsqualität. Durch Feineinstellung und Kontrolle können Fehler minimiert, die Produktionseffizienz verbessert und die Kundenzufriedenheit sichergestellt werden.

Vorbeugende Maßnahmen und Optimierungsvorschläge

Parameteroptimierung

Energieeinstellungen

- Eine zu hohe Leistung kann zu einer Überhitzung des Materials und dadurch zu Defekten wie Verbrennungen oder Verformungen führen.

- Eine zu geringe Leistung kann zu einer unklaren oder sogar wirkungslosen Markierung führen.

Geschwindigkeitseinstellungen

- Eine zu niedrige Geschwindigkeit führt zu einer Ausdehnung der Wärmeeinflusszone und erhöht die Gefahr thermischer Schäden.

- Eine zu hohe Geschwindigkeit kann zu einer unvollständigen Markierung oder einer unebenen Oberfläche führen.

Fokuseinstellung

- Durch die genaue Einstellung der Brennweite wird sichergestellt, dass der Laserstrahl fokussiert ist und eine Überstreuung oder Überfokussierung vermieden wird. Auf diese Weise wird die Klarheit und Konsistenz der Markierung verbessert.

Optimierungsvorschläge

- Passen Sie Leistung und Geschwindigkeit regelmäßig an, um je nach Material und Anwendungsszenarien die optimalen Parameter einzustellen.

- Verwenden Sie mehrere Tests und experimentelle Daten, um die beste Kombination aus Laserleistung und Geschwindigkeit zu finden und so eine stabile und genaue Markierung zu gewährleisten.

Material vorbereitung

Oberflächenreinigung

- Vor dem Markieren muss die Materialoberfläche vollständig gereinigt werden, um Öl, Staub und andere Verunreinigungen zu entfernen, die die präzise Wirkung des Laserstrahls beeinträchtigen könnten.

- Stellen Sie durch geeignete Reinigungsmethoden wie chemische Reinigung, Bürsten oder Blasen sicher, dass die Oberfläche frei von jeglichen Hindernissen ist.

Materialkompatibilität

- Verschiedene Materialien haben unterschiedliche Laserabsorptionsraten. Achten Sie daher darauf, dass Sie ein Material wählen, das mit der Laserwellenlänge kompatibel ist. Bei stark reflektierenden Materialien wie Aluminium und Kupfer müssen die Leistungs- und Fokuseinstellungen besonders beachtet werden.

- Seien Sie besonders vorsichtig bei spröden Materialien (wie Keramik und Glas), da eine übermäßige Laserleistung zu Rissen oder Schäden führen kann.

Optimierungsvorschläge

- Führen Sie vor Beginn der Markierung Materialtests durch, um sicherzustellen, dass das Material der Energie des Lasers standhält, und um Defekte aufgrund von Materialunverträglichkeiten zu vermeiden.

- Verwenden Sie Materialien mit guter Laserverträglichkeit und vermeiden Sie Materialien mit komplexen oder instabilen Oberflächen.

Wartung der Ausrüstung

Regelmäßige Kalibrierung

- Das optische System der Laserausrüstung muss regelmäßig kalibriert werden, um die Genauigkeit und Konsistenz des Strahls sicherzustellen. Insbesondere in Bereichen wie Brennweite, Strahlkollimation und Leistungsabgabe kann eine regelmäßige Kalibrierung Fehler erheblich reduzieren.

- Verwenden Sie zur Kalibrierung professionelle Geräte und Werkzeuge, um unvollständige oder verschwommene Markierungen durch Strahlabweichung zu vermeiden.

Komponentenprüfung und Reinigung

- Optische Komponenten wie Laserlinsen, Reflektoren und Fokussierlinsen müssen sauber gehalten werden, um zu verhindern, dass Staub oder Verunreinigungen die Laserübertragung und Markierungseffekte beeinträchtigen.

- Überprüfen Sie regelmäßig den Betriebszustand der Laseranlage, um sicherzustellen, dass kein mechanischer Verschleiß oder andere Störungen vorliegen.

Regelmäßige Kalibrierung

- Führen Sie monatlich oder vierteljährlich eine umfassende Inspektion der Laserausrüstung durch, um sicherzustellen, dass alle Teile der Ausrüstung in optimalem Betriebszustand sind.

- Halten Sie das Gerät während der Nutzung sauber und reinigen Sie die optischen Komponenten regelmäßig.

Bedienerschulung

Verbesserung der Fähigkeiten

- Bediener sollten über solide Grundkenntnisse im Bereich Lasermarkierung verfügen und die Funktionsweise von Lasern, Materialeigenschaften und Lösungen für verschiedene häufige Probleme verstehen.

- Durch Simulationstraining oder den tatsächlichen Betrieb können die Fehlerdiagnosefähigkeiten der Bediener verbessert werden, um eine schnelle Reaktion auf Probleme in der Produktion zu gewährleisten.

Operative Standardisierung

- Legen Sie klare Betriebsverfahren und Standardarbeitsanweisungen (SOPs) fest, um den Bedienern dabei zu helfen, bei ihrer Arbeit Konsistenz und Standardisierung einzuhalten.

- Die Bediener sollten die Betriebsanleitung regelmäßig durchlesen und sich kontinuierlich über die Bedienung der Geräte informieren.

Optimierungsvorschläge

- Um sicherzustellen, dass die Bediener die neueste Lasermarkierungstechnologie beherrschen und über die neuesten Bedienkenntnisse verfügen, werden regelmäßig Schulungen und Kurse zur Kompetenzverbesserung organisiert.

- Einführung eines Zertifizierungssystems für die Bedienerqualifikation, um sicherzustellen, dass jeder Bediener einer strengen Kompetenzbeurteilung unterzogen wird.

Umweltkontrolle

Temperatur- und Feuchtigkeitskontrolle

- Eine zu hohe oder zu niedrige Umgebungstemperatur beeinträchtigt die Stabilität des Lasers und damit den Markiereffekt. Zu hohe Luftfeuchtigkeit kann zu Geräteausfällen oder Schäden an der Materialoberfläche führen.

- Im Lasermarkierungsstudio sollten Temperatur und Luftfeuchtigkeit stabil bleiben, um sicherzustellen, dass Lasergenerator und Material in optimalen Betriebsbedingungen sind.

Halte es sauber

- Die Arbeitsumgebung sollte sauber und ordentlich gehalten werden, um zu verhindern, dass Staub, Öl oder Schmutz in die Geräte gelangen. Reinigen Sie die Werkstatt regelmäßig, insbesondere den Bereich, in dem sich die optischen Komponenten befinden, um sicherzustellen, dass keine Schadstoffe vorhanden sind, die die Markierungsqualität beeinträchtigen.

Optimierungsvorschläge

- Installieren Sie in der Werkstatt ein System zur Temperatur- und Feuchtigkeitsregelung, überprüfen Sie regelmäßig die Umgebungsbedingungen und halten Sie Temperatur und Luftfeuchtigkeit im empfohlenen Bereich.

- Sorgen Sie für frische Luft in der Werkstatt und reinigen und pflegen Sie den Arbeitsbereich regelmäßig, um Staubansammlungen zu vermeiden.

Die Qualität der Lasermarkierung wird von vielen Faktoren beeinflusst. Durch die Optimierung der Parameter, die genaue Vorbereitung der Materialien, die regelmäßige Wartung der Geräte, die Schulung der Bediener und eine strenge Umweltkontrolle können Mängel reduziert und die Produktionseffizienz sowie die Kundenzufriedenheit verbessert werden. Diese Optimierungsmaßnahmen können eine hohe Genauigkeit und langfristige Stabilität des Markierungsprozesses gewährleisten und Unternehmen helfen, sich von der Konkurrenz abzuheben.

Zusammenfassen

Die Lasermarkierungstechnologie spielt in der modernen Fertigung eine wichtige Rolle, doch in der tatsächlichen Anwendung treten häufig einige Mängel auf, wie Brandflecken, unvollständige Markierungen und Oberflächenschäden. Diese Probleme können durch eine optimale Auswahl der Laserausrüstung, die Anpassung der Parametereinstellungen, regelmäßige Wartung und professionelle Schulung der Bediener wirksam reduziert werden. Eine vernünftige Auswahl der Ausrüstung und präzise Parametereinstellungen können nicht nur häufige Mängel vermeiden, sondern auch die Qualität der Markierung verbessern, sicherstellen, dass das Erscheinungsbild und das Logo jedes Produkts klar und konsistent sind, und so das Markenimage und die Wettbewerbsfähigkeit auf dem Markt verbessern.

Durch diese Optimierungsmaßnahmen kann nicht nur die Qualität der Lasermarkierung verbessert und das Erscheinungsbild der Produkte aufgewertet werden, sondern auch die Kundenzufriedenheit kann effektiv gesteigert werden. Eine qualitativ hochwertige Lasermarkierung macht Produkte nicht nur attraktiver, sondern stärkt auch die Markentreue der Kunden. So können sich Unternehmen im harten Marktwettbewerb abheben und mehr Kunden und Marktanteile gewinnen.

Holen Sie sich Laserlösungen

Wenn Sie auf der Suche nach effizienten Laserlösungen sind, AccTek-Laser bietet professionelle Lasertechnologieberatung und maßgeschneiderte Dienstleistungen, um Ihren individuellen Anforderungen gerecht zu werden. Ob Geräteauswahl, Parameteroptimierung oder Referenz für bestimmte Anwendungsfälle, unser Expertenteam kann Sie ausführlich beraten, damit Sie die besten Verarbeitungsergebnisse erzielen.

Kontaktieren Sie uns noch heute, um mehr über Laserbeschriften, Laserschweißen und andere Laseranwendungen zu erfahren. Mit unserer Beratung erhalten Sie individuelle Lösungen, die die Wettbewerbsfähigkeit Ihres Unternehmens bei der Anwendung von Lasertechnologie sichern.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen