Welche Faktoren beeinflussen die Kantenqualität beim CO2-Laserschneiden?

Das CO2-Laserschneiden hat sich zu einer vielseitigen und präzisen Methode zum Formen verschiedener Materialien entwickelt, von Metallen bis hin zu Kunststoffen. Der Erfolg jedes Laserschneidvorgangs hängt in hohem Maße von der Erzielung hochwertiger Kanten ab, die sich durch glatte Oberflächen und minimale Verzerrungen auszeichnen. Allerdings ist die Erzielung einer optimalen Kantenqualität eine ständige Herausforderung, vor der Hersteller häufig stehen. In diesem Artikel untersuchen wir die unzähligen Faktoren, die die Kantenqualität des Endprodukts maßgeblich beeinflussen. Durch diese Gespräche vermitteln wir Ihnen verschiedene Techniken und Strategien zur Verbesserung der Kantenqualität von CO2-Laserschneidprozessen, um hervorragende Ergebnisse in Ihrem Fertigungsprozess sicherzustellen.

Inhaltsverzeichnis

CO2-Laserschneidtechnologie verstehen

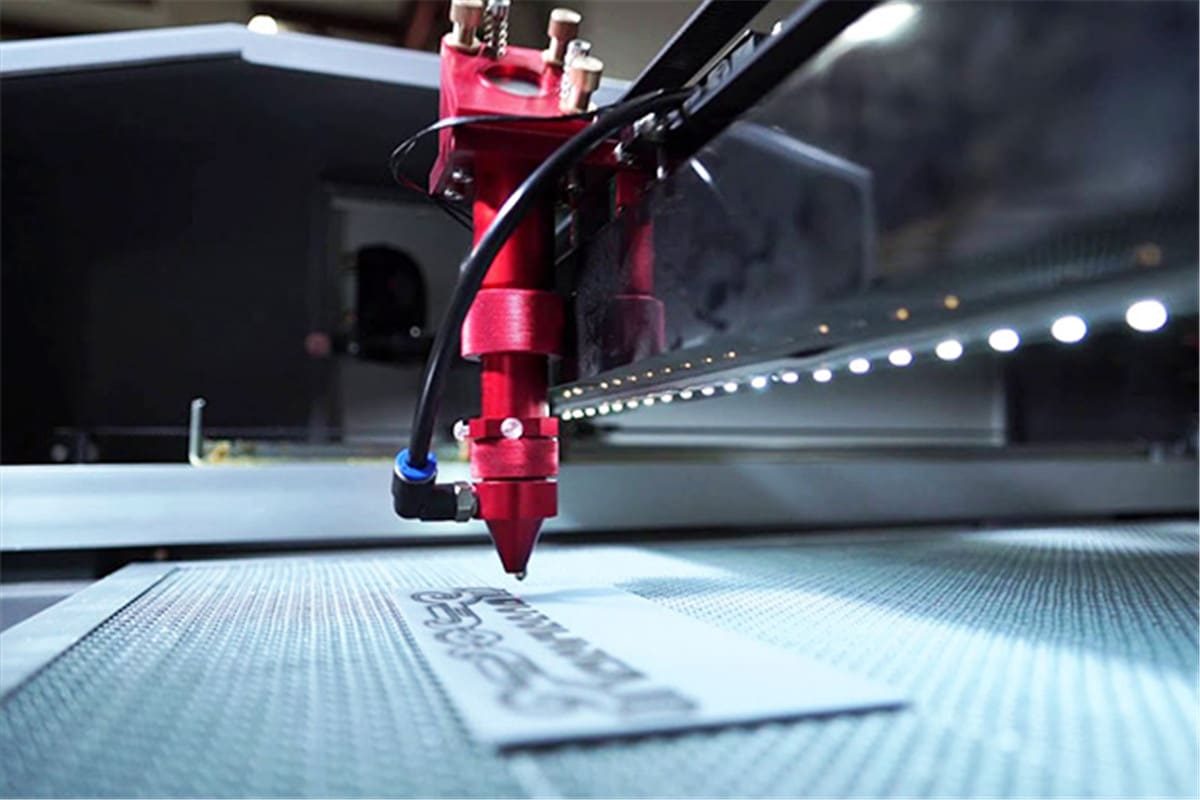

CO2-Laserschneidmaschine hat mit seiner Präzision und Effizienz die Fertigungsindustrie revolutioniert. Bevor wir uns mit den Faktoren befassen, die die Kantenqualität beeinflussen, ist es wichtig, die Grundlagen, die Zusammensetzung und die Einsatzmaterialien von CO2-Laserschneidmaschinen zu verstehen.

Wie funktioniert das CO2-Laserschneidsystem?

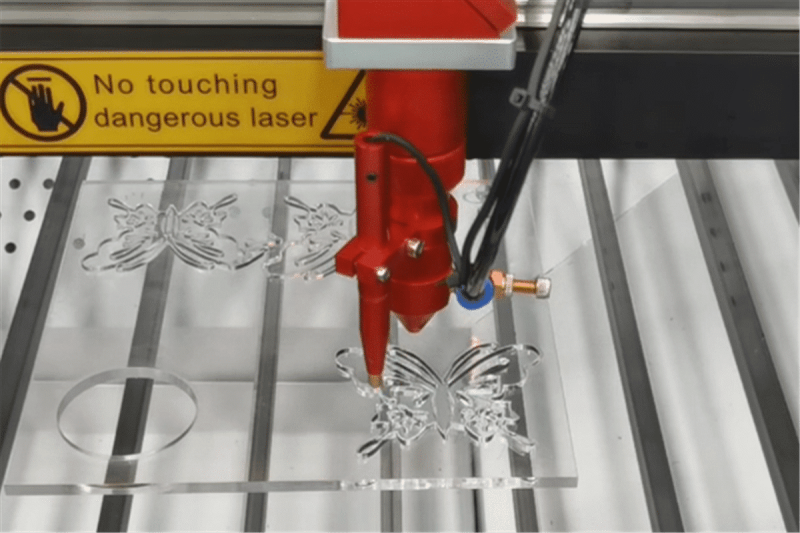

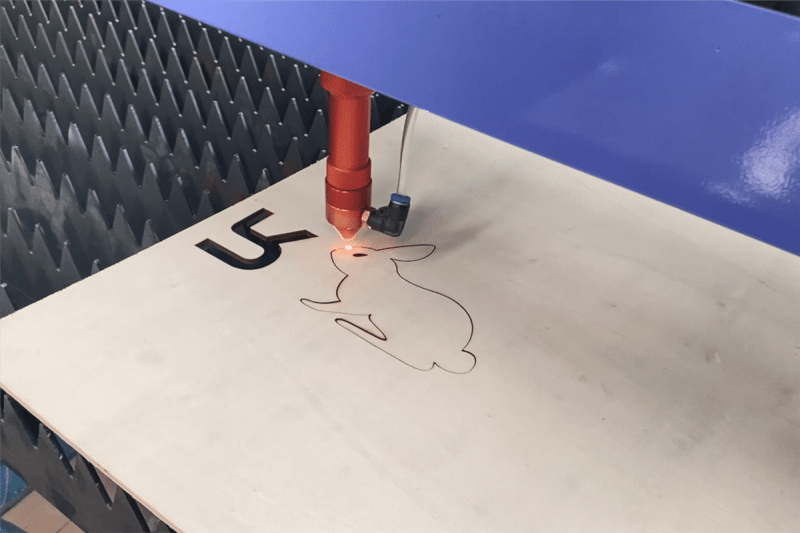

CO2-Lasergeneratoren emittieren einen konzentrierten Lichtstrahl, der durch die Anregung von Kohlendioxidgas erzeugt wird. Dieser intensive Strahl wird dann auf die Materialoberfläche fokussiert und bewirkt eine lokale Erwärmung und Verdampfung, was zu präzisen und sauberen Schnitten führt. Bei nichtmetallischen Materialien wie Holz oder Acryl schmilzt und verdampft der Laserstrahl normalerweise das Material. Bei metallischen Materialien kann der Laser durchschneiden, indem er das Material schmilzt und das geschmolzene Metall mit einem Hilfsgas (z. B. Sauerstoff oder Stickstoff) wegbläst.

CO2-Laserschneidmaschinen sind mit einem CNC-System (Computer Numerical Control) ausgestattet. Ein Computerprogramm steuert das CNC-System und steuert die Bewegung des Laserstrahls entlang des vorgegebenen Schneidpfads. CAD-Dateien (Computer Aided Design) werden häufig zur Programmierung des CNC-Systems für präzise und komplexe Schnitte verwendet.

Zusammensetzung des CO2-Laserschneidsystems

- Lasergenerator/CO2-Laserröhre: Die CO2-Laserröhre ist die Kernkomponente, die den Laserstrahl erzeugt. Es enthält typischerweise eine Mischung aus Gasen, darunter Kohlendioxid, Stickstoff und Helium. Auf dieses Gasgemisch wird elektrische Energie angewendet, was zur Verstärkung des Laserlichts durch einen Prozess führt, der als stimulierte Emission bekannt ist.

- Laserschneidkopf: Der Laserschneidkopf enthält die Fokussierlinse und ist für die Positionierung des fokussierten Laserstrahls auf dem zu bearbeitenden Material verantwortlich. Es kann sich in mehreren Achsen bewegen, um dem programmierten Schnittpfad zu folgen.

- Controller: Ein hochentwickelter Controller verwaltet und regelt verschiedene Parameter wie Laserleistung, Schnittgeschwindigkeit und Brennweite. Fortschrittliche Steuerungen bieten Echtzeitanpassungen für eine optimale Schneidleistung.

- Arbeitstisch: Der Arbeitstisch ist die Oberfläche, auf der das zu schneidende oder zu gravierende Material platziert wird. Es bietet Halt für das Material und kann über Merkmale wie ein Gittermuster oder Lamellen verfügen, um eine effiziente Absaugung und Entfernung von Schmutz zu ermöglichen.

- Hilfsgassystem: Ein Hilfsgas wie Sauerstoff oder Stickstoff kann zur Verbesserung des Schneidprozesses, insbesondere bei Metallmaterialien, verwendet werden. Das Hilfsgas kann dabei helfen, geschmolzenes Metall wegzublasen und den Verbrennungsprozess zu beschleunigen.

- Kühlsystem: CO2-Laserröhren erzeugen während des Betriebs Wärme. Um optimale Betriebstemperaturen aufrechtzuerhalten und eine Überhitzung der Laserkomponenten zu verhindern, wird ein Kühlsystem eingesetzt, das häufig Wasser oder andere Kühlmittel verwendet.

Für welche Materialien kann das CO2-Laserschneiden verwendet werden?

- Nichtmetallische Materialien: Holz, Acryl, Kunststoffe, Leder, Stoff, Filz, Papier, Stein usw.

- Metallmaterialien: Edelstahl und Kohlenstoffstahl. Es ist zu beachten, dass der CO2-Lasergenerator auf das Schneiden dünnerer Metalle beschränkt ist.

Obwohl CO2-Lasergeneratoren vielseitig einsetzbar sind, sind sie möglicherweise nicht zum Schneiden oder Gravieren bestimmter Materialien geeignet, insbesondere solcher mit stark reflektierenden Oberflächen oder solchen, die die Wellenlänge des CO2-Lasers nicht effektiv absorbieren.

Wie wirkt sich die Fokusgröße eines CO2-Lasers auf die Schneidergebnisse aus?

Die Fokusgröße eines CO2-Lasers spielt eine wichtige Rolle bei der Bestimmung der Schneidergebnisse bei Laserschneidanwendungen. Die Fokusgröße bezieht sich auf den Durchmesser des Laserstrahls im Brennpunkt, wo die Laserenergie am stärksten konzentriert ist. Der Brennpunkt ist die Stelle, an der der Laserstrahl fokussiert wird, um maximale Intensität zu erreichen. Die folgende Auswirkung der Fokusgröße auf die Schnittergebnisse:

Präzision beim Schneiden

Eine kleinere Fokusgröße führt zu einer kleineren Punktgröße auf dem Material. Dies ermöglicht eine höhere Präzision beim Schneiden komplizierter Muster, feiner Details und kleinerer Merkmale.

Schneidgeschwindigkeit

Im Allgemeinen ermöglicht eine kleinere Fokusgröße eine höhere Leistungsdichte im Brennpunkt. Diese erhöhte Leistungsdichte kann zu höheren Schnittgeschwindigkeiten führen, da mehr Energie zum Verdampfen oder Schmelzen des Materials bereitgestellt wird.

Materialstärke

Bei dünneren Materialien wird normalerweise eine kleinere Fokusgröße gewählt, was feinere Details und eine höhere Genauigkeit beim Schneiden ermöglicht. Um eine größere Durchdringung zu erzielen, wird bei dickeren Materialien normalerweise eine größere Fokusgröße gewählt. Dies führt jedoch zu einer verringerten Genauigkeit, wodurch es schwierig wird, beim Schneiden präzise Details zu erzielen.

Materielle Interaktion

Verschiedene Materialien reagieren unterschiedlich auf Laserenergie. Die Fokusgröße kann angepasst werden, um die Wechselwirkung zwischen Laserstrahl und Material zu optimieren. Beispielsweise könnten Materialien mit hoher Absorption von Laserenergie von einer kleineren Fokusgröße profitieren, um die Energie effizienter zu konzentrieren.

Wärmeeinflusszone (HAZ)

Die Größe des Fokus beeinflusst auch die Wärmeeinflusszone im Material. Eine kleinere Fokusgröße kann zu einer kleineren HAZ führen, was bei Anwendungen wünschenswert ist, bei denen eine minimale Wärmeübertragung auf das umgebende Material wichtig ist.

Strahldivergenz

Die Fokusgröße steht im Zusammenhang mit der Strahldivergenz, also der Ausbreitung des Laserstrahls, wenn er sich vom Brennpunkt entfernt. Kleinere Fokusgrößen gehen oft mit einer geringeren Strahldivergenz einher und tragen so zu einer besseren Schnittgenauigkeit über größere Entfernungen bei.

Die optimale Fokusgröße hängt von verschiedenen Faktoren ab, unter anderem vom zu schneidenden Material, seiner Dicke und der gewünschten Schnittqualität. Laserbetreiber führen häufig Tests und Anpassungen durch, um die ideale Fokusgröße für eine bestimmte Anwendung zu finden. Darüber hinaus ermöglichen einige Laserschneidsysteme eine dynamische Fokussteuerung, sodass der Bediener die Fokusgröße während des Schneidvorgangs anpassen kann, um bessere Ergebnisse zu erzielen.

Andere Faktoren, die die Ergebnisse des CO2-Laserschneidens beeinflussen

Die Größe des Fokus des CO2-Lasergenerators hat einen größeren Einfluss auf die Schnittergebnisse, darüber hinaus haben aber auch andere Faktoren einen gewissen Einfluss auf die Kantenqualität des Werkstücks. Wenn man sie versteht, kann die Qualität des CO2-Laserschneidens besser verbessert werden.

Materialeigenschaften

Die Art des zu schneidenden Materials hat großen Einfluss auf die Kantenqualität. Verschiedene Materialien absorbieren und reflektieren Laserenergie unterschiedlich. Metalle beispielsweise erfordern aufgrund ihres hohen Reflexionsvermögens höhere Leistungswerte, während Nichtmetalle wie Kunststoffe und Holz möglicherweise unterschiedliche Reaktionen zeigen. Auch die Materialstärke beeinflusst den Schneidprozess, wobei dickere Materialien Anpassungen der Leistungs- und Geschwindigkeitseinstellungen erfordern.

Laserleistung

Die Laserleistung ist ein grundlegender Parameter für die Kantenqualität. Die Leistungsstufe bestimmt die Intensität des Laserstrahls und beeinflusst die Eindringtiefe des Materials und die Gesamtschnittqualität. Für dickere oder dichtere Materialien sind oft höhere Leistungsstufen erforderlich, eine zu hohe Leistung kann jedoch zu Überhitzung führen und die Kantenqualität beeinträchtigen.

Hilfsgase

Beim CO2-Laserschneiden spielen Hilfsgase wie Sauerstoff, Stickstoff oder Luft eine wichtige Rolle. Sie helfen dabei, geschmolzenes Material aus dem Schneidbereich zu entfernen und eine übermäßige Hitzeentwicklung zu verhindern. Die Wahl des Hilfsgases hängt vom zu schneidenden Material ab und kann sich auf die chemische Zusammensetzung der Schnittkante auswirken. Beispielsweise kann die Verwendung von Sauerstoff bei Eisenmetallen die Schnittgeschwindigkeit erhöhen, aber möglicherweise zu einer oxidierten Kante führen.

Vorverarbeitungs- und Nachverarbeitungsparameter

Vorbearbeitungsschritte wie Materialreinigung, Oberflächenvorbereitung und ordnungsgemäße Befestigung können die Kantenqualität erheblich beeinträchtigen. Darüber hinaus können Nachbearbeitungstechniken wie Entgraten, Schleifen oder Beschichten eingesetzt werden, um das Aussehen und die Funktionalität des Endprodukts zu verbessern.

Zusammenfassen

Das CO2-Laserschneiden hat die Fertigungsindustrie revolutioniert, da es eine präzise und effiziente Methode zur Formgebung einer breiten Palette von Materialien bietet. Das Erzielen qualitativ hochwertiger Kanten ist ein komplexes Zusammenspiel verschiedener Faktoren, darunter Materialeigenschaften, Laserparameter, Hilfsgase usw. Unter ihnen hat die Fokusgröße des CO2-Lasergenerators einen erheblichen Einfluss auf die Schneidergebnisse. Das Verstehen und Optimieren dieser Faktoren kann dazu beitragen, die Konsistenz zu verbessern und eine hervorragende Kantenqualität bei CO2-Laserschneidanwendungen zu erzielen.

Bei AccTek-Laser, wir bieten unseren Benutzern nicht nur hochwertige Maschinen, sondern auch einen schnell reagierenden Kundendienst. Ob es sich um die Installationsschritte nach Erhalt der Maschine, die technische Optimierung, die Sie bei der Verwendung der Maschine erreichen möchten, oder den Maschinenfehler handelt, der behoben werden muss, das technische Team von AccTek bietet Ihnen kostenlose technische Beratung und Fehlerbehebung. Wenn Sie Hilfe benötigen, ist Acctek Ihr treuer Begleiter.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen