Laserparameter

Wellenlänge

Impulsdauer

Pulswiederholrate

Energiedichte (Fluss)

Strahlprofil und Fokus

Materialeigenschaften

Absorptionseigenschaften

Die Absorptionseigenschaften der beteiligten Materialien spielen eine entscheidende Rolle bei der Bestimmung der Wirksamkeit der Laserreinigung. Absorptionseigenschaften beziehen sich darauf, wie gut ein Material Laserenergie bei einer bestimmten Wellenlänge absorbiert. Verschiedene Materialien absorbieren Laserenergie je nach ihrer Atom- und Molekularstruktur unterschiedlich:

- Absorption des Substrats: Die Fähigkeit eines Substrats, Laserenergie zu absorbieren, beeinflusst die im Material erzeugte Wärmemenge. Materialien mit hohen Absorptionskoeffizienten bei der Laserwellenlänge erhitzen sich schneller, was entweder den Reinigungsprozess unterstützen oder das Substrat beschädigen kann, wenn es nicht richtig kontrolliert wird.

- Absorption von Verunreinigungen: Für eine effektive Laserreinigung muss der Schadstoff die Laserenergie leichter absorbieren als das Substrat. Diese unterschiedliche Absorption stellt sicher, dass der Schadstoff abgetragen wird, ohne das Substrat wesentlich zu beeinträchtigen. Beispielsweise absorbiert Rost (Eisenoxid) Infrarot-Laserenergie effektiv und lässt sich mit Infrarot-Lasern leichter von Metalloberflächen entfernen.

Thermische Eigenschaften

Die thermischen Eigenschaften des Substrats und der Verunreinigung beeinflussen, wie die Wärme während der Laserreinigung verwaltet wird. Zu den wichtigsten thermischen Eigenschaften gehören Wärmeleitfähigkeit, spezifische Wärme und Schmelzpunkt:

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit, wie Metalle, können Wärme schnell ableiten, wodurch das Risiko einer lokalen Überhitzung und Beschädigung verringert wird. Umgekehrt können Materialien mit geringer Wärmeleitfähigkeit, wie bestimmte Polymere, Wärme speichern, wodurch das Risiko einer thermischen Beschädigung während des Reinigungsvorgangs steigt.

- Spezifische Wärme: Die spezifische Wärme eines Materials stellt die Energiemenge dar, die erforderlich ist, um seine Temperatur zu erhöhen. Materialien mit hoher spezifischer Wärme können mehr Energie aufnehmen, ohne dass ihre Temperatur wesentlich ansteigt, wodurch sie widerstandsfähiger gegen thermische Schäden bei der Laserreinigung sind.

- Schmelz- und Siedepunkte: Die Schmelz- und Siedepunkte des Substrats und der Verunreinigungen beeinflussen deren Reaktion auf die Lasererhitzung. Das Ziel besteht normalerweise darin, die Verunreinigungen zu verdampfen oder zu sublimieren, ohne den Schmelzpunkt des Substrats zu erreichen. Das Verständnis dieser Schwellenwerte hilft bei der Auswahl der geeigneten Laserparameter für eine effektive Reinigung.

Mechanische Eigenschaften

Die mechanischen Eigenschaften des Substrats und der Verunreinigungen, einschließlich Härte, Sprödigkeit und Duktilität, können den Laserreinigungsprozess beeinflussen:

- Härte: Härtere Materialien können gegen Ablation resistent sein und erfordern höhere Energiedichten für eine effektive Reinigung. Die Härte des Substrats im Verhältnis zum Schadstoff beeinflusst, wie leicht der Schadstoff entfernt werden kann, ohne das Substrat zu beschädigen.

- Sprödigkeit: Spröde Materialien wie einige Keramiken oder Gläser neigen unter der durch den Laserpuls erzeugten Belastung eher zum Reißen oder Brechen. Die Laserparameter müssen sorgfältig kontrolliert werden, um eine Beschädigung spröder Substrate zu vermeiden.

- Duktil: Duktile Materialien, wie viele Metalle, verformen sich unter laserinduzierter Spannung plastisch. Dies ist manchmal vorteilhaft, um Energie zu absorbieren und Schäden vorzubeugen, aber übermäßige Duktilität kann bei Präzisionsreinigungsanwendungen zu unerwünschten Oberflächenveränderungen führen.

Schadstoffeigenschaften

Die Art der Verunreinigung ist ein entscheidender Faktor für die Wirksamkeit der Laserreinigung. Die chemische Zusammensetzung, der physikalische Zustand, die Dicke und die Haftung der Verunreinigungen am Substrat können sehr unterschiedlich sein.

- Chemische Zusammensetzung: Verschiedene Schadstoffe reagieren unterschiedlich auf Laserenergie. Organische Schadstoffe wie Öl und Fett können beispielsweise unter Lasereinwirkung verdampfen oder sich zersetzen, während anorganische Schadstoffe wie Rost oder Zunder möglicherweise höhere Energiedichten für eine effektive Entfernung erfordern. Die chemische Zusammensetzung beeinflusst auch die Absorptionseigenschaften und die thermische Reaktion des Schadstoffs.

- Dicke: Die Dicke einer Verunreinigungsschicht beeinflusst die zum Entfernen erforderliche Energie. Dickere Schichten erfordern in der Regel mehr Energie und mehrere Laserbestrahlungen, um sie vollständig abzutragen. Dünne Schichten hingegen können leichter zu entfernen sein, erfordern jedoch eine präzise Kontrolle, um eine Beschädigung des Substrats zu vermeiden.

- Physikalischer Zustand: Verunreinigungen können fest, flüssig oder gasförmig sein. Feste Verunreinigungen wie Rost oder Farbe erfordern im Allgemeinen mehr Energie zum Entfernen als Flüssigkeiten oder Dämpfe. Der physikalische Zustand beeinflusst auch die Wechselwirkung zwischen dem Laser und der Verunreinigung, was wiederum die Effizienz des Reinigungsvorgangs beeinflusst.

- Substrathaftung: Die Stärke der Bindung zwischen dem Schadstoff und dem Substrat beeinflusst, wie leicht er entfernt werden kann. Locker haftende Schadstoffe können mit geringerer Energiedichte entfernt werden, während stark haftende Schadstoffe möglicherweise höhere Energieniveaus oder andere Laserparameter erfordern, um die Bindung aufzubrechen und eine effektive Reinigung zu erreichen.

Oberflächenverunreinigungen

Schadstoffzusammensetzung

Die chemische Zusammensetzung von Oberflächenverunreinigungen bestimmt, wie sie mit Laserenergie interagieren. Verschiedene Materialien haben unterschiedliche Absorptionseigenschaften und thermische Reaktionen, die sich darauf auswirken können, wie effektiv sie vom Laser abgetragen werden.

- Organische Verunreinigungen: Dazu gehören Öle, Fette und biologische Rückstände. Organische Materialien absorbieren Laserenergie normalerweise anders als anorganische Materialien. Beispielsweise können sich Kohlenwasserstoffe unter Laserbestrahlung zersetzen oder verdampfen, während biologische Verunreinigungen verkohlen oder verdampfen können. Die Kenntnis der vorhandenen spezifischen organischen Verbindungen kann bei der Auswahl der geeigneten Laserwellenlänge und -parameter hilfreich sein.

- Anorganische Verunreinigungen: Dazu zählen Rost, Oxide und Mineralablagerungen. Aufgrund ihrer höheren Schmelzpunkte und thermischen Stabilität erfordern anorganische Materialien in der Regel höhere Energiedichten für eine effektive Entfernung. Die Zusammensetzung dieser Verunreinigungen kann die Auswahl der Laserparameter wie Wellenlänge und Energiedichte beeinflussen, um eine effiziente Ablation sicherzustellen.

- Gemischte Verunreinigungen: Oberflächen enthalten oft eine Kombination aus organischen und anorganischen Verunreinigungen. In solchen Fällen kann ein mehrstufiger oder kombinierter Ansatz erforderlich sein, bei dem die Laserparameter so angepasst werden, dass jede Art von Verunreinigung effektiv entfernt wird, ohne das Substrat zu beschädigen.

Verunreinigungsdicke

Die Dicke der Schmutzschicht ist ein entscheidender Faktor bei der Laserreinigung. Sie beeinflusst den Energiebedarf und die effektive Entfernungsstrategie.

- Dünne Schichten: Dünne Schmutzschichten, wie leichter Staub oder feine Oxidschichten, können im Allgemeinen mit geringerer Energiedichte und weniger Laserdurchgängen entfernt werden. Die Herausforderung bei dünnen Schichten besteht darin, eine vollständige Entfernung sicherzustellen, ohne das Substrat der Laserenergie zu stark auszusetzen, was zu Schäden führen kann.

- Dicke Schichten: Dickere Schmutzschichten erfordern mehr Energie und können mehrere Laserdurchgänge erfordern, um vollständig entfernt zu werden. Die Herausforderung bei dicken Schichten besteht darin, sicherzustellen, dass jeder Durchgang die gewünschte Materialmenge entfernt, ohne das Substrat zu überhitzen oder zu beschädigen. Durch Anpassen der Energiedichte und Wiederholungsrate des Lasers kann der Entfernungsprozess für dickere Schichten besser gesteuert werden.

Adhäsion

Die Haftung zwischen der Verunreinigung und dem Substrat beeinflusst, wie leicht die Verunreinigung mit dem Laser entfernt werden kann.

- Schwache Haftung: Verunreinigungen, die lose an der Oberfläche haften, wie z. B. loser Staub oder Oberflächenschmutz, können mit geringerer Energiedichte relativ leicht entfernt werden. Die Laserenergie bricht schwache Bindungen auf, wodurch die Verunreinigung abgetragen oder durch die entstehende Wolke weggeblasen wird.

- Stark haftend: Stark haftende Verunreinigungen wie hartnäckiger Rost oder stark haftende Beschichtungen erfordern höhere Energiedichten und präzisere Laserparameter, um Bindungen aufzubrechen und die Verunreinigung effektiv zu entfernen. In einigen Fällen kann eine Vorbehandlung oder ein mehrstufiger Laserreinigungsprozess erforderlich sein, um die Haftung vor der vollständigen Entfernung zu schwächen.

Schichtzusammensetzung

Die Zusammensetzung und Struktur von Schadstoffschichten können sehr unterschiedlich sein und Auswirkungen auf die Wechselwirkung zwischen Laser und Material haben.

- Homogene Schichten: Homogene Schmutzschichten, die aus einem einzigen Materialtyp bestehen, reagieren im Allgemeinen vorhersehbar auf die Laserreinigung. Die Einheitlichkeit ermöglicht eine einfachere Optimierung der Laserparameter für eine effiziente Reinigung.

- Heterogene Schichten: Viele reale Schadstoffe sind heterogen und bestehen aus mehreren Materialien mit unterschiedlichen Eigenschaften. Eine Schicht kann beispielsweise aus einer Mischung aus organischem Öl und anorganischen Staubpartikeln bestehen. Diese Schichten erfordern einen differenzierteren Ansatz, da verschiedene Komponenten unterschiedlich auf Laserenergie reagieren können. Durch Anpassen der Laserwellenlänge, der Energiedichte und der Impulsdauer können unterschiedliche Eigenschaften innerhalb einer Schicht ermittelt werden.

- Mehrschichtige Verunreinigungen: Mehrschichtige Verunreinigungen, wie z. B. eine Kombination aus Farbe, Rost und Schmutz, erfordern einen komplexeren Ansatz. Jede Schicht kann unterschiedliche Absorptionseigenschaften, thermische Eigenschaften und Haftfestigkeit aufweisen. Es kann erforderlich sein, die Laserparameter sequenziell anzupassen oder unterschiedliche Wellenlängen zu verwenden, um jede Schicht effektiv zu entfernen, ohne das Substrat zu beschädigen.

Umweltbedingungen

Umgebungstemperatur

Die Umgebungstemperatur spielt bei der Laserreinigung eine entscheidende Rolle und kann sich sowohl auf Substrate als auch auf Verunreinigungen auswirken.

- Substratreaktion: Die Temperatur des Substrats beeinflusst dessen thermische Eigenschaften, wie Wärmeleitfähigkeit und spezifische Wärmekapazität. Höhere Umgebungstemperaturen führen dazu, dass sich das Substrat während des Laserreinigungsprozesses schneller erwärmt, was das Risiko thermischer Schäden erhöhen kann. Umgekehrt können niedrigere Umgebungstemperaturen die Empfindlichkeit des Substrats gegenüber Hitzestaus verringern, können aber auch einige Materialien spröder und anfälliger für Risse machen.

- Lasereffizienz: Die Effizienz des Lasersystems selbst kann durch die Umgebungstemperatur beeinflusst werden. Laserkomponenten, insbesondere in Hochleistungssystemen, reagieren empfindlich auf Temperaturschwankungen, die ihre Leistung und Stabilität beeinträchtigen können. Die Aufrechterhaltung einer stabilen Umgebungstemperatur trägt zur Stabilisierung der Laserleistung und einer effektiven Reinigung bei.

- Verhalten von Verunreinigungen: Das Verhalten von Verunreinigungen unter Laserbestrahlung kann auch mit der Umgebungstemperatur variieren. Beispielsweise können einige Verunreinigungen bei höheren Temperaturen flüchtiger oder reaktiver werden, während andere zähflüssiger werden oder fester am Substrat haften. Die Kontrolle der Umgebungstemperatur trägt dazu bei, eine vorhersehbare und effiziente Entfernung von Verunreinigungen zu gewährleisten.

Feuchtigkeit

Der Feuchtigkeitsgrad in der Umgebung kann den Laserreinigungsprozess erheblich beeinflussen.

- Kondensation und Absorption: Hohe Luftfeuchtigkeit kann dazu führen, dass Feuchtigkeit auf der Substratoberfläche kondensiert, insbesondere wenn das Substrat kühler als die umgebende Luft ist. Diese Feuchtigkeitsschicht kann die Absorption der Laserenergie beeinträchtigen, was die Effizienz der Schadstoffentfernung verringern kann. Darüber hinaus kann absorbierte Feuchtigkeit dazu führen, dass Schadstoffe aufquellen oder ihre Eigenschaften verändern, was den Reinigungsprozess erschwert.

- Statische Aufladung: Niedrige Luftfeuchtigkeit erhöht das Risiko statischer Aufladung auf dem Substrat und den Verunreinigungen. Statische Aufladungen ziehen Staub und andere luftgetragene Partikel an und verursachen nach der Reinigung eine erneute Verunreinigung. Sie können auch den Laserstrahl stören, was zu einer ungleichmäßigen Energieverteilung und inkonsistenten Reinigungsergebnissen führt.

- Materialinteraktion: Feuchtigkeit kann die Interaktion zwischen dem Laser und bestimmten Materialien verändern. Organische Verunreinigungen können beispielsweise Feuchtigkeit absorbieren und dadurch schwieriger zu entfernen sein, während anorganische Verunreinigungen Hydrate bilden können, wodurch sich ihre Ablationseigenschaften ändern. Die Aufrechterhaltung optimaler Feuchtigkeitsniveaus gewährleistet stabile und vorhersehbare Reinigungsergebnisse.

Luftschadstoffe

Luftverunreinigungen in der Umgebung können den Laserreinigungsprozess beeinträchtigen.

- Strahlinterferenz: In der Luft schwebende Partikel können den Laserstrahl streuen oder absorbieren, bevor er die Materialoberfläche erreicht. Diese Interferenz verringert die Energiedichte des Lasers, was zu einer verringerten Reinigungswirkung und inkonsistenten Ergebnissen führt. Die Gewährleistung einer sauberen Arbeitsumgebung mit einem geeigneten Luftfiltersystem kann Strahlinterferenzen minimieren.

- Optik: Luftgetragene Verunreinigungen können sich auf den optischen Komponenten eines Lasersystems wie Linsen und Spiegeln ablagern und deren Klarheit und Effizienz beeinträchtigen. Verunreinigte Optiken können die Qualität des Laserstrahls verringern, Verzerrungen verursachen und die Gesamteffizienz des Reinigungsprozesses verringern. Um solche Probleme zu vermeiden, ist eine regelmäßige Wartung und Reinigung der Optik erforderlich.

- Sicherheit am Arbeitsplatz: Luftgetragene Schadstoffe wie Ablationspartikel, Dämpfe und Gase, die während des Laserreinigungsprozesses entstehen, können ein Risiko für die Gesundheit und Sicherheit der Bediener darstellen. Die Implementierung geeigneter Belüftungs- und Filtersysteme ist unerlässlich, um diese Schadstoffe aufzufangen und zu entfernen und so eine sichere Arbeitsumgebung zu gewährleisten. Persönliche Schutzausrüstung (PSA) wie Masken und Schutzbrillen sollten ebenfalls verwendet werden, um die Bediener vor der Belastung zu schützen.

Betriebsbezogene Überlegungen

Scan-Geschwindigkeit

Die Scangeschwindigkeit bezeichnet die Geschwindigkeit, mit der sich der Laserstrahl über die zu reinigende Oberfläche bewegt. Sie ist ein wichtiger Faktor, der die Zeit beeinflusst, in der das Material der Laserenergie ausgesetzt ist.

- Auswirkungen auf die Reinigungseffizienz: Schnellere Scangeschwindigkeiten können das Risiko thermischer Schäden verringern, indem sie den Hitzestau in einem einzelnen Bereich begrenzen. Wenn die Geschwindigkeit jedoch zu hoch ist, kann es sein, dass der Laser nicht lange genug auf jedem Punkt bleibt, um die Verunreinigung effektiv abzutragen, was zu einer unvollständigen Reinigung führt.

- Balance und Optimierung: Langsamere Scangeschwindigkeiten ermöglichen längere Belichtungszeiten, was die Entfernung von Verunreinigungen verbessern kann, aber das Risiko einer Überhitzung und möglicher Beschädigung des Substrats erhöht. Um die optimale Scangeschwindigkeit zu finden, muss die Notwendigkeit einer effektiven Entfernung von Verunreinigungen mit dem Risiko thermischer Effekte abgewogen werden. Dieses Gleichgewicht wird häufig experimentell auf der Grundlage der spezifischen Material- und Verunreinigungseigenschaften ermittelt.

Pulsüberlappung

Der Überlappungsgrad zwischen aufeinanderfolgenden Laserimpulsen beeinflusst die Gleichmäßigkeit und Gründlichkeit des Reinigungsvorgangs.

- Gleichmäßige Energiezufuhr: Eine angemessene Überlappung stellt sicher, dass jeder Bereich der Oberfläche eine gleichmäßige Laserenergie erhält. Dies trägt dazu bei, gleichmäßige Reinigungsergebnisse zu erzielen, was wichtig ist, da eine unzureichende Überlappung dazu führen kann, dass Bereiche nicht gereinigt werden, während eine übermäßige Überlappung zu einer erhöhten Hitzeentwicklung und möglichen Schäden führen kann.

- Pulswiederholrate und Scangeschwindigkeit: Die Überlappung wird durch die Pulswiederholrate und die Scangeschwindigkeit beeinflusst. Höhere Wiederholungsraten und langsamere Scangeschwindigkeiten erhöhen die Überlappung, was die Gründlichkeit der Reinigung verbessert, aber auch die thermische Belastung des Substrats erhöht. Umgekehrt verringern niedrigere Wiederholungsraten und schnellere Scangeschwindigkeiten die Überlappung, wodurch möglicherweise mehrere Scans erforderlich sind, um eine vollständige Reinigung zu erreichen.

- Überlappung anpassen: Das Anpassen des Überlappungsgrades erfordert eine sorgfältige Abstimmung von Pulswiederholrate, Scangeschwindigkeit und Laserenergie. Ziel ist eine gründliche Reinigung ohne thermische Schäden oder Rückstände von Verunreinigungen.

Abstand Laser-Oberfläche

Der Abstand zwischen der Laserquelle und der Materialoberfläche, auch als Abstand bezeichnet, ist ein entscheidender Faktor bei der Laserreinigung.

- Fokus und Energiedichte: Der Abstand beeinflusst den Fokus und die Energiedichte des Laserstrahls auf der Zieloberfläche. Durch die Einhaltung des optimalen Abstands wird sichergestellt, dass der Laserstrahl richtig fokussiert ist, wodurch die Energieabgabe an Verunreinigungen maximiert und die Ablationseffizienz erhöht wird.

- Abstandsvariation: Abstandsvariationen können zu inkonsistenten Reinigungsergebnissen führen. Wenn der Abstand zu groß ist, kann der Laserstrahl unscharf werden, was die Energiedichte und Reinigungswirksamkeit verringert. Wenn der Abstand zu kurz ist, steigt das Risiko einer Beschädigung des Substrats aufgrund einer Überkonzentration der Energie.

- Den optimalen Abstand einhalten: Durch den Einsatz präziser Positionierungssysteme und Rückmeldemechanismen kann der optimale Abstand während des Reinigungsvorgangs eingehalten werden. Dies gewährleistet eine konstante Fokussierung und Energieabgabe für eine gleichmäßige und effektive Reinigung.

Einfallswinkel

Der Winkel, in dem der Laserstrahl auf die Oberfläche trifft, wird als Einfallswinkel bezeichnet und kann die Absorption und Wirksamkeit des Reinigungsvorgangs erheblich beeinflussen.

- Energieabsorption und -reflexion: Der Einfallswinkel beeinflusst die Absorption und Reflexion der Laserenergie durch die Oberfläche. Der optimale Einfallswinkel maximiert die Energieabsorption durch die Verunreinigungen, was den Ablationsprozess verbessert. Normalerweise gewährleistet ein senkrechter Winkel (90 Grad) die effektivste Energieabgabe.

- Oberflächengeometrie: Die Geometrie der zu reinigenden Oberfläche kann eine Anpassung des Einfallswinkels erfordern. Beispielsweise können komplexe oder gekrümmte Oberflächen unterschiedliche Winkel erfordern, um sicherzustellen, dass alle Bereiche effektiv gereinigt werden. Die Verwendung eines einstellbaren Laserkopfs oder Robotersystems kann dabei helfen, den optimalen Winkel für unterschiedliche Oberflächengeometrien beizubehalten.

- Reflexionssicherheit: Die Steuerung des Einfallswinkels hat auch Auswirkungen auf die Sicherheit. Die richtige Steuerung des Winkels trägt dazu bei, unerwünschte Reflexionen zu minimieren, die für Bediener und Geräte gefährlich sein können. Sicherheitsmaßnahmen wie Schutzbarrieren und kontrollierte Umgebungen können diese Risiken mindern.

Zusammenfassung

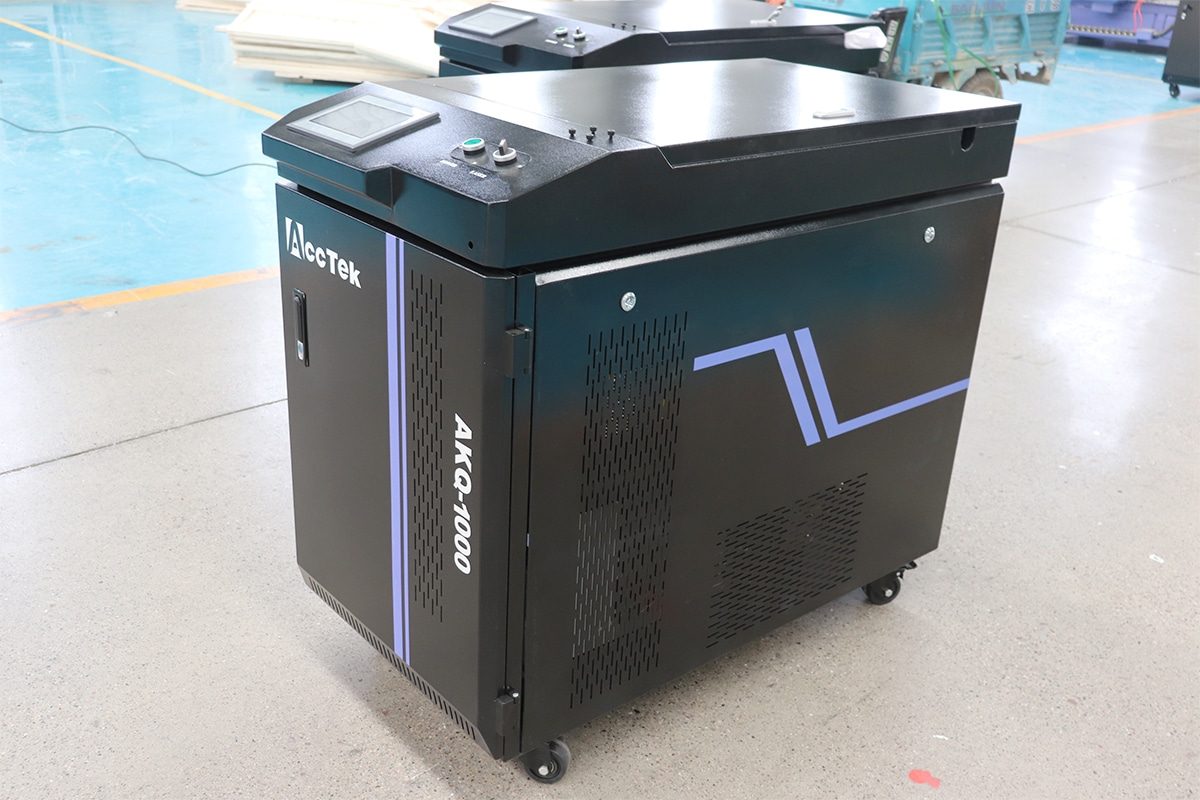

Holen Sie sich Laserreinigungslösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.