Grundlagen des CO2-Laserschneidens

Funktionsprinzipien

Häufige Anwendungen

Das CO2-Laserschneiden ist für seine Vielseitigkeit und Anpassungsfähigkeit bekannt und ist daher in vielen Branchen ein wertvolles Werkzeug. Zu seinen Hauptanwendungen zählen:

- Automobilindustrie: CO2-Laser werden zum Schneiden von nichtmetallischen Innen- und Außenkomponenten wie Armaturenbrettern, Polstern und Dichtungen verwendet. Aufgrund ihrer Präzision und Geschwindigkeit eignen sich CO2-Laser auch ideal zum Schneiden komplexer Formen aus Automobilkunststoffen und -verbundstoffen.

- Luft- und Raumfahrt und Elektronik: Die hohe Präzision von CO2-Lasern ermöglicht es Herstellern, komplexe Komponenten für die Luft- und Raumfahrt sowie für elektronische Produkte herzustellen. Dünne Materialien wie Polyimidfolien, die in flexibler Elektronik verwendet werden, und Verbundwerkstoffe für die Luft- und Raumfahrt werden häufig mit CO2-Laserschneiden bearbeitet.

- Textilien und Bekleidung: CO2-Laserschneiden erfreut sich zunehmender Beliebtheit beim Schneiden von Stoffen, Leder und anderen Textilmaterialien. Die berührungslose Natur des Laserstrahls ermöglicht komplizierte Muster ohne Ausfransen oder Verzerrungen, eine wesentliche Voraussetzung in der Mode- und Bekleidungsindustrie.

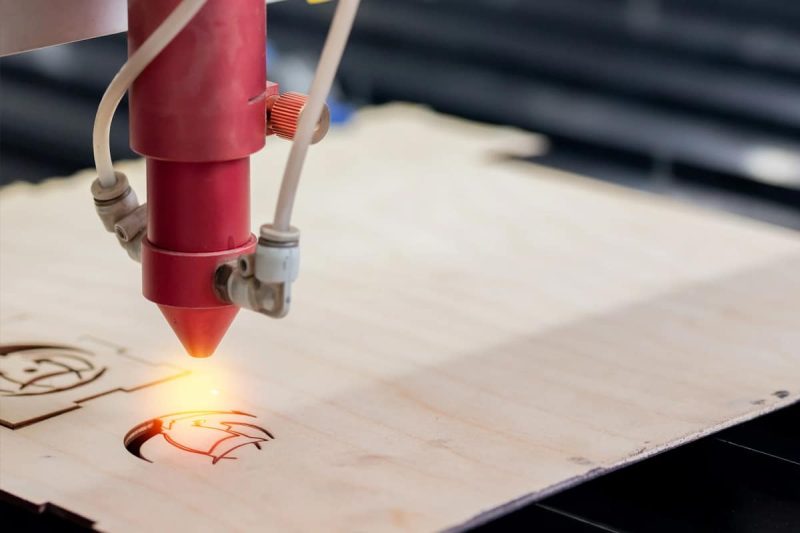

- Beschilderung und Werbung: CO2-Laser eignen sich hervorragend zum Schneiden von Materialien wie Acryl, Holz und bestimmten Kunststoffen, die häufig bei der Herstellung von Schildern verwendet werden. Sie ermöglichen detaillierte Designs, komplexe Formen und saubere Kanten und erzeugen so hochwertige und optisch ansprechende Schilder.

- Verpackung: Im Verpackungsbereich schneiden CO2-Laser Karton, Papier und dünne Kunststofffolien präzise und bieten eine vielseitige Lösung für Verpackungsdesigns, Stanzungen und komplizierte Formen.

Wichtige Faktoren, die die Schnittgeschwindigkeit beeinflussen

Die Schnittgeschwindigkeit von CO2-Laserschneidmaschinen hängt von verschiedenen miteinander verbundenen Faktoren ab. Die Optimierung dieser Faktoren ist für effiziente, präzise und qualitativ hochwertige Schnitte von entscheidender Bedeutung.

Laserleistung

Materialart und -stärke

Unterstützungsgasart und -druck

Hilfsgase spielen beim Schneidvorgang eine wichtige Rolle, indem sie geschmolzenes Material ausstoßen, die Schnittzone kühlen und manchmal Oxidationsreaktionen erleichtern, die die Schneidgeschwindigkeit erhöhen. Art und Druck des Hilfsgases beeinflussen, wie effizient der Schneidvorgang abläuft:

- Sauerstoff (O2): Sauerstoff wird häufig zum Schneiden von kohlenstoffbasierten Materialien verwendet, da er mit dem Material reagiert und zusätzliche Wärme (Oxidation) erzeugt, was den Schneidvorgang beschleunigt. Dies ist besonders effektiv bei dicken Materialien, kann jedoch zu Oxidation an den Schnittkanten führen.

- Stickstoff (N2): Stickstoff wird häufig zum Schneiden von Edelstahl und Aluminium verwendet, da er Oxidation verhindert und sauberere Schnitte erzeugt. Er trägt nicht zur Schneidwärme bei, sodass er im Allgemeinen zu langsameren Schneidgeschwindigkeiten als Sauerstoff führt.

- Luft: Bei manchen Anwendungen wird Druckluft als kostengünstiges Hilfsgas verwendet. Obwohl sie bei dünnen Materialien und nichtmetallischen Werkstoffen wirksam sein kann, bietet sie bei Metallen im Allgemeinen nicht die gleiche Schnittqualität wie Sauerstoff oder Stickstoff.

Strahlqualität

Fokusposition

Schnittgeschwindigkeitseinstellungen

Wichtige Faktoren, die die Schnittgenauigkeit beeinflussen

Präzision und Stabilität der Maschine

Strahlfokus und Punktgröße

Düsendesign und -zustand

Materialeigenschaften

Umweltbedingungen

Fähigkeiten und Erfahrung des Bedieners

Optimierungsstrategien

Parameterauswahl

Die Auswahl der richtigen Parameter ist eine der effektivsten Möglichkeiten, die Geschwindigkeit und Genauigkeit des CO2-Laserschneidens zu optimieren. Zu den wichtigsten Parametern gehören Laserleistung, Schneidgeschwindigkeit, Art und Druck des Hilfsgases sowie Fokusposition. Die Feinabstimmung dieser Parameter für jedes Material und jede Dicke gewährleistet eine optimale Schneidleistung.

- Laserleistung: Durch Anpassen der Laserleistung an Materialart und -dicke werden präzise Schnitte ohne übermäßige Hitzeentwicklung oder thermische Verformung gewährleistet. Eine höhere Leistung ist für dicke Materialien geeignet, kann aber eine geringere Geschwindigkeit erfordern, um die Genauigkeit aufrechtzuerhalten.

- Schnittgeschwindigkeit: Das Gleichgewicht zwischen Schnittgeschwindigkeit und Laserleistung ist entscheidend. Zu hohe Geschwindigkeiten können die Kantenqualität beeinträchtigen, während niedrigere Geschwindigkeiten zwar die Genauigkeit verbessern, aber die Produktivität verringern können. Die ideale Geschwindigkeit hängt von den Materialeigenschaften und der gewünschten Schnittqualität ab.

- Hilfsgas: Durch die Auswahl des geeigneten Hilfsgases (Sauerstoff, Stickstoff oder Luft) und die Anpassung seines Drucks wird der Materialabtrag optimiert, die Kantenqualität verbessert und der Schneidvorgang beschleunigt.

- Fokusposition: Die richtige Fokuspositionierung stellt sicher, dass der Laserstrahl auf den richtigen Punkt des Materials konzentriert wird, wodurch Energieübertragung und Präzision maximiert werden. Die Anpassung des Fokus je nach Materialdicke und -art ist für das Erreichen konsistenter Ergebnisse unerlässlich.

Wartungspraktiken

Regelmäßige Wartung ist unerlässlich, damit die CO2-Laserschneidmaschine mit Höchstleistung läuft. Eine gut gewartete Maschine erzeugt präzisere Schnitte, arbeitet effizienter und hat weniger Ausfälle. Zu den wichtigsten Wartungspraktiken gehören:

- Reinigung optischer Komponenten: Spiegel, Linsen und andere optische Komponenten sollten regelmäßig gereinigt werden, um zu verhindern, dass Schmutz und Ablagerungen die Strahlqualität und -genauigkeit beeinträchtigen.

- Düsenwartung: Durch die Überprüfung und Reinigung der Düse wird ein gleichmäßiger Hilfsgasfluss gewährleistet, der für präzises und effizientes Schneiden entscheidend ist.

- Ausrichtungsprüfungen: Regelmäßige Prüfungen und Ausrichtungen der optischen Komponenten tragen dazu bei, eine gleichbleibende Strahlfokussierung und Energieverteilung aufrechtzuerhalten.

- Schmierung: Regelmäßiges Schmieren beweglicher Teile verringert den Verschleiß und sorgt für reibungslose Bewegungen, wodurch sowohl Geschwindigkeit als auch Präzision verbessert werden.

- Kalibrierung: Eine regelmäßige Kalibrierung des Bewegungssystems und anderer Komponenten des Laserschneiders trägt dazu bei, die Genauigkeit aufrechtzuerhalten und mechanische Abweichungen zu verhindern.

Software und Steuerungssysteme

Moderne Software und Steuerungssysteme spielen eine entscheidende Rolle bei der Optimierung der CO2-Laserschneidleistung. Die richtige Software kann die Schneidgeschwindigkeit erhöhen, die Präzision verbessern und komplexe Geometrien ermöglichen. Zu den wichtigsten Funktionen, auf die Sie sich konzentrieren sollten, gehören:

- Pfadoptimierung: Software, die den Schneidpfad optimiert, minimiert unnötige Bewegungen und verkürzt die Zykluszeiten. Dadurch wird die Produktivität gesteigert, ohne die Genauigkeit zu beeinträchtigen.

- Echtzeitüberwachung: Echtzeit-Feedback- und Überwachungssysteme ermöglichen es den Bedienern, Anpassungen im laufenden Betrieb vorzunehmen und so eine gleichbleibende Schnittleistung sicherzustellen.

- Automatisierung: Die Integration von Automatisierungsfunktionen, wie z. B. automatisches Be-/Entladen oder die Anpassung von Prozessparametern, reduziert menschliche Fehler und erhöht die Betriebseffizienz.

- Benutzerfreundliche Schnittstellen: Intuitive Softwareschnittstellen ermöglichen den Bedienern das einfache Einstellen und Anpassen von Parametern, die Überwachung der Leistung und die Fehlerbehebung, wodurch die Gesamtproduktivität und Schnittgenauigkeit verbessert werden.

Schulung und Kompetenzentwicklung

Die Fähigkeiten und das Fachwissen des Maschinenbedieners können die Leistung einer CO2-Laserschneidmaschine erheblich beeinflussen. Investitionen in die Schulung und Weiterentwicklung der Bedienerfähigkeiten sind für die Optimierung von Geschwindigkeit und Genauigkeit unerlässlich. Zu den wirksamen Strategien gehören:

- Schulungsprogramme: Umfassende Schulungsprogramme zu Maschinenbedienung, Parameteroptimierung und Wartungspraktiken stellen sicher, dass die Bediener fundierte Entscheidungen zur Maximierung der Schnittleistung treffen können.

- Praktische Erfahrung: Indem die Bediener dazu ermutigt werden, praktische Erfahrungen mit verschiedenen Materialien und Schneidszenarien zu sammeln, können sie praktische Fähigkeiten entwickeln und potenzielle Herausforderungen schnell erkennen.

- Kontinuierliches Lernen: Durch die Bereitstellung von Möglichkeiten zur kontinuierlichen Weiterbildung hinsichtlich der neuesten Technologien, Softwarefunktionen und Schneidetechniken bleiben die Bediener auf dem neuesten Stand und können die Maschinenleistung optimieren.

- Fähigkeiten zur Fehlerbehebung: Wenn Bediener mit Fähigkeiten zur Diagnose und Lösung von Problemen ausgestattet werden, werden Ausfallzeiten minimiert und eine gleichbleibende Leistung gewährleistet, wodurch sowohl Geschwindigkeit als auch Genauigkeit verbessert werden.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.