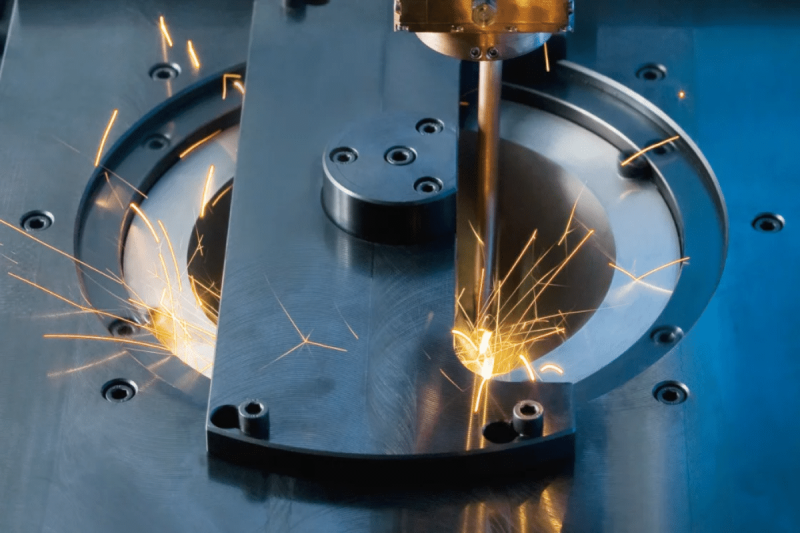

Warum wird Gas zum Laserschweißen benötigt?

Schutz von Schweißbereichen

Wärmekontrolle

Verbesserte Schweißqualität

Gaskühlung

Gasschutz optischer Systeme

Welche Gase werden beim Laserschweißen verwendet?

Schutzgas

Schutzgase, manchmal auch „Inertgase“ genannt, spielen beim Laserschweißprozess eine wichtige Rolle. Beim Laserschweißen werden häufig Schutzgase zum Schutz des Schweißbades eingesetzt. Zu den üblicherweise verwendeten Schutzgasen beim Laserschweißen gehören hauptsächlich Argon und Neon. Ihre physikalischen und chemischen Eigenschaften sind unterschiedlich, daher sind auch ihre Auswirkungen auf die Schweißnaht unterschiedlich.

- Argon: Argon ist eines der am häufigsten verwendeten Edelgase. Unter der Einwirkung des Lasers weist es einen hohen Ionisierungsgrad auf, der der Kontrolle der Bildung von Plasmawolken nicht förderlich ist, was einen gewissen Einfluss auf den effektiven Einsatz von Lasern haben wird. Die inerte Beschaffenheit von Argon verhindert, dass es in den Lötprozess eindringt, während es gleichzeitig die Wärme gut ableitet und dabei hilft, die Temperatur im Lötbereich zu kontrollieren.

- Neon: Neon wird häufig als Inertgas verwendet, ähnlich wie Argon, und dient hauptsächlich dazu, den Schweißbereich vor Sauerstoff und anderen Schadstoffen in der äußeren Umgebung zu schützen. Es ist wichtig zu beachten, dass Neon nicht für alle Laserschweißanwendungen geeignet ist. Es wird hauptsächlich für spezielle Schweißaufgaben eingesetzt, beispielsweise zum Schweißen dickerer Materialien oder wenn tiefere Schweißnähte erforderlich sind.

Hilfsgas

Während des Laserschweißprozesses können neben dem Hauptschutzgas auch Hilfsgase verwendet werden, um die Schweißleistung und -qualität zu verbessern. Im Folgenden sind einige gängige Hilfsgase aufgeführt, die beim Laserschweißen verwendet werden:

- Sauerstoff: Sauerstoff wird häufig als Hilfsgas verwendet und kann zur Erhöhung der Wärme und der Schweißtiefe beim Schweißen verwendet werden. Die Zugabe von Sauerstoff kann die Schweißgeschwindigkeit und den Einbrand erhöhen, muss jedoch sorgfältig kontrolliert werden, um zu verhindern, dass überschüssiger Sauerstoff zu Oxidationsproblemen führt.

- Stickstoff: Auch beim Laserschweißen wird Stickstoff häufig als Hilfsgas eingesetzt. Die Ionisierungsenergie von Stickstoff ist moderat, höher als die von Argon und niedriger als die von Wasserstoff. Der Ionisierungsgrad wird im Allgemeinen durch die Einwirkung eines Lasers bestimmt. Es kann die Bildung von Plasmawolken besser reduzieren, für eine höhere Qualität der Schweißnähte und ein besseres Erscheinungsbild sorgen und den Einfluss von Sauerstoff auf die Schweißnähte verringern. Stickstoff kann auch verwendet werden, um die Temperatur des Schweißbereichs zu kontrollieren und die Bildung von Blasen und Poren zu reduzieren.

- Wasserstoff/Wasserstoff-Gemisch: Wasserstoff verbessert die Qualität von Schweißnähten und reduziert die Bildung von Porosität. In einigen Spezialanwendungen, beispielsweise beim Schweißen von Edelstahl, werden Mischungen aus Argon und Wasserstoff verwendet. Der Wasserstoffgehalt der Mischung liegt typischerweise zwischen 2% und 15%.

- Helium: Helium wird normalerweise zum Hochleistungslaserschweißen verwendet, da es eine geringe Wärmeleitfähigkeit aufweist und nicht leicht ionisiert werden kann, sodass der Laser reibungslos passieren kann und die Strahlenergie die Werkstückoberfläche ohne Hindernisse erreichen kann. Förderlich für das Schweißen mit höherer Leistung. Helium kann auch zur Verbesserung der Schweißqualität und zur Kontrolle der Schweißtemperaturen verwendet werden. Dies ist das wirksamste Schutzgas beim Laserschweißen, aber es ist relativ teuer.

Kühlgas

Beim Laserschweißen wird häufig Kühlgas verwendet, um die Temperatur des Schweißbereichs zu kontrollieren, Überhitzung zu verhindern und die Schweißqualität aufrechtzuerhalten. Im Folgenden sind einige häufig verwendete Kühlgase aufgeführt:

- Wasser: Wasser ist ein gängiges Kühlmedium, das häufig zur Kühlung von Lasergeneratoren und optischen Laserschweißsystemen verwendet wird. Wasserkühlungssysteme können dazu beitragen, eine stabile Temperatur des Lasergenerators und der optischen Komponenten aufrechtzuerhalten, um die Stabilität und Leistung des Laserstrahls sicherzustellen.

- Atmosphärische Gase: Bei einigen Laserschweißprozessen können atmosphärische Umgebungsgase zur Kühlung genutzt werden. Beispielsweise kann im optischen System eines Lasergenerators das umgebende Atmosphärengas für einen Kühleffekt sorgen.

- Inertgase: Als Kühlgase können auch Inertgase wie Argon und Stickstoff verwendet werden. Sie haben eine geringere Wärmeleitfähigkeit und können zur Temperaturregelung des Schweißbereichs und zur Reduzierung der Wärmeeinflusszone (HAZ) verwendet werden.

- Flüssiger Stickstoff: Flüssiger Stickstoff ist ein Kühlmedium mit extrem niedriger Temperatur, das für Laserschweißen mit extrem hoher Leistung verwendet werden kann. Es sorgt für einen sehr effektiven Kühleffekt und sorgt für eine Temperaturkontrolle im Schweißbereich.

Gasauswahl in verschiedenen Anwendungen

Art des Schweißmaterials

Unterschiedliche Materialien erfordern unterschiedliche Gaskombinationen. Allgemein gesagt:

- Edelstahl verwendet typischerweise Argon oder eine Argon/Wasserstoff-Mischung.

- Bei Aluminium und Aluminiumlegierungen wird häufig reines Argon verwendet.

- Titanlegierungen verwenden häufig Stickstoff.

- Stähle mit hohem Kohlenstoffgehalt verwenden häufig Sauerstoff als Hilfsgas.

Schweißgeschwindigkeit und Eindringtiefe

Schweißqualität

Poren- und Blasenkontrolle

Kontrolle der Wärmeeinflusszone (HAZ)

Überlegungen zu Ausstattung und Kosten

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.