Welche Herausforderungen gibt es beim Laserschweißen dünner Materialien?

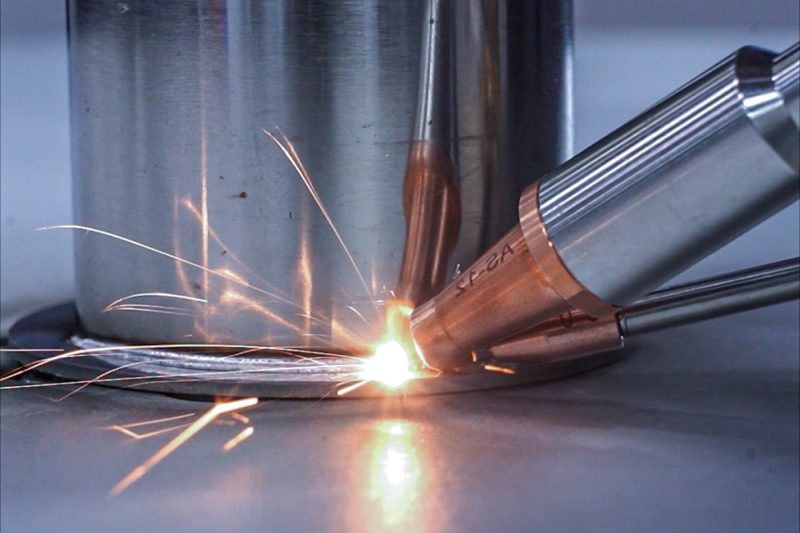

In der modernen Fertigung Laserschweißmaschinen Aufgrund ihrer hohen Präzision, Effizienz und berührungslosen Verarbeitung werden Schweißverfahren häufig in der Automobil-, Luft- und Raumfahrt, in elektronischen Geräten und in der Medizintechnik eingesetzt. Das Schweißen dünner Materialien (meist Bleche mit einer Dicke von weniger als 2 mm) ist jedoch nach wie vor mit zahlreichen Herausforderungen verbunden und erfordert präzise Steuerungs- und Optimierungsstrategien zur Gewährleistung der Schweißqualität.

Inhaltsverzeichnis

Verstehen Sie das Laserschweißen dünner Materialien

Laserschweißen ist ein fortschrittliches Verfahren, bei dem ein Laserstrahl mit hoher Energiedichte zum Schmelzen und Schweißen von Metallen verwendet wird. Im Vergleich zu herkömmlichen Schmelzschweißverfahren wie WIG- und MIG-Schweißen bietet das Laserschweißen erhebliche Vorteile bei der Bearbeitung dünner Materialien. Sein größtes Merkmal ist die hohe Energiekonzentration und die Fokussierung des Strahls auf einen extrem kleinen Punkt. Dadurch schmilzt das Metall schnell und kühlt ab, wodurch eine hochwertige Schweißnaht entsteht. Dieses berührungslose Verfahren reduziert nicht nur mechanische Beschädigungen der Werkstückoberfläche, sondern vermeidet auch mögliche Elektrodenkontaminationen beim herkömmlichen Schweißen. Da beim Laserschweißen Leistung, Schweißgeschwindigkeit und Fokusposition präzise gesteuert werden können, eignet es sich gut für das Schweißen dünner Bleche unterschiedlicher Dicke und Materialien und ist besonders für Anwendungsszenarien mit hohen Präzisionsanforderungen geeignet.

Beim Schweißen von Werkstoffen kann übermäßige Wärmezufuhr zum Durchbrennen, Verziehen oder Verformen des Werkstoffs führen. Beim Laserschweißen hingegen lässt sich die Wärmezufuhr effektiv steuern. Dank der hohen Energiedichte ist die Schweißung in kürzester Zeit abgeschlossen. Dadurch wird die Wärmediffusion minimiert, die Wärmeeinflusszone (WEZ) deutlich verkleinert, die Werkstoffverformung verringert und die Schweißqualität verbessert. Gleichzeitig ist die Schweißgeschwindigkeit beim Laserschweißen deutlich höher als bei herkömmlichen Verfahren. In der industriellen Produktion kann die Schweißgeschwindigkeit mehrere Meter pro Minute erreichen, was die Produktionseffizienz deutlich verbessert, die Aufheizzeit des Werkstoffs verkürzt, den Wärmeeinfluss weiter reduziert und die Schweißnaht glatter und gleichmäßiger macht. Da beim Laserschweißen zudem kein zusätzlicher Schweißdraht oder Zusatzwerkstoff benötigt wird, ist hochfestes und hochdichtes Schweißen in vielen Anwendungsszenarien direkt möglich. Schweißfehler wie Poren und Risse werden reduziert und die Stabilität und Haltbarkeit der Schweißstruktur verbessert.

Dank dieser Vorteile hat sich das Laserschweißen in vielen Branchen breit etabliert, beispielsweise beim Schweißen von Mikrometallteilen in der Elektronikindustrie, beim Schweißen von Leichtmetallstrukturen im Automobilbau, beim hochpräzisen Schweißen dünner Titanlegierungen in der Luft- und Raumfahrt sowie beim Schweißen von Edelstahlkathetern und implantierbaren Geräten in der Medizintechnik. Für diese Fertigungsbereiche, die hohe Präzision, geringe Verformung und hohe Effizienz erfordern, ist das Laserschweißen zweifellos die ideale Lösung. Mit der kontinuierlichen Weiterentwicklung der Lasertechnologie und der breiten Anwendung von Automatisierungssystemen erweitern sich die Einsatzmöglichkeiten des Laserschweißens in der Dünnschichtbearbeitung.

Die Bedeutung des Schweißens dünner Materialien

Dünne Materialien spielen im Bereich der Präzisionsfertigung eine entscheidende Rolle und werden in den folgenden Branchen häufig verwendet:

Automobilbau

- Leichtbau-Karosserie: Durch den Einsatz dünnerer Materialien lässt sich das Gesamtgewicht der Karosserie reduzieren, was wiederum den Kraftstoffverbrauch verbessert und die Emissionen senkt. Dies entspricht nicht nur den Umweltschutztrends, sondern trägt auch zur Wirtschaftlichkeit des Fahrzeugs bei.

- Verbessern Sie die Fahrzeugleistung: Dünne Materialien reduzieren nicht nur das Gewicht, sondern verbessern auch die Steifigkeit und Sicherheit der Fahrzeugkarosserie, verringern Schäden bei Kollisionen und verbessern die Gesamtleistung des Fahrzeugs.

- Senkung der Produktionskosten: Das Schweißen dünner Materialien kann die Prozesskomplexität verringern, Materialabfall reduzieren und dadurch die Produktionskosten senken und die Produktionseffizienz verbessern.

Elektronikindustrie

- Herstellung von Batteriebaugruppen: In Elektrofahrzeugen und Unterhaltungselektronik werden bei der Herstellung von Batteriegehäusen und Batteriebaugruppen häufig dünne Materialien verwendet. Die strukturelle Stabilität und Haltbarkeit der Batterie kann durch Dünnmaterialschweißen gewährleistet werden.

- Präzisionssteckverbinder: Durch die Verwendung dünner Materialien in elektronischen Steckverbindern können kleinere Steckverbinder und hochdichte Layouts elektronischer Komponenten realisiert werden, wodurch den Anforderungen der Miniaturisierung und Funktionsintegration moderner elektronischer Geräte Rechnung getragen wird.

- Herstellung von Mikroschaltkreisen: Durch die Verwendung dünner Materialien kann bei gleichzeitiger Gewährleistung von Festigkeit und Funktion ein kompakteres Design der Schaltkreise erreicht werden, was die schnelle Entwicklung hochwertiger elektronischer Produkte wie Smartphones und Tablets fördert.

Medizinische Geräte

- Edelstahlimplantate: Das Schweißen dünner Materialien wird im medizinischen Bereich häufig eingesetzt, insbesondere bei der Herstellung von Edelstahl Implantate. Dünne Materialien können die Anpassungsfähigkeit und Biokompatibilität des Implantats verbessern und die Genesung des Patienten nach der Operation sicherstellen.

- Mikrochirurgische Instrumente: Bei chirurgischen Eingriffen erfordern mikrochirurgische Instrumente eine höhere Genauigkeit und Festigkeit. Dünne Materialien können diese Anforderungen erfüllen und gleichzeitig das geringe Gewicht des Instruments gewährleisten.

- Medizinische Katheter und Sensoren: Dünne Materialien eignen sich zur Herstellung medizinischer Katheter, Sensoren und anderer Geräte. Das hochpräzise Schweißen dieser Geräte trägt dazu bei, die Leistung und Zuverlässigkeit medizinischer Instrumente zu verbessern und die Patientensicherheit zu gewährleisten.

Das Schweißen dünner Materialien löst nicht nur Probleme wie Gewichts- und Platzbeschränkungen, sondern verbessert auch die Leistung und Funktionalität des Produkts erheblich. Da die Nachfrage nach dünnen Materialien stetig steigt, verbessern sich auch Präzision und Effizienz der Schweißtechnik kontinuierlich und fördern die Technologieentwicklung in verschiedenen Branchen.

Herausforderungen beim Laserschweißen dünner Materialien

Das Laserschweißen dünner Materialien steht im Herstellungsprozess vor vielen Herausforderungen. Insbesondere aufgrund der hohen Wärmeleitfähigkeit und des niedrigen Schmelzpunkts dünner Materialien ist ein präziserer und kontrollierterer Schweißprozess erforderlich. Hier sind einige häufige Herausforderungen:

Kontrolle der Wärmeeinflusszone (WEZ)

Dünne Materialien werden beim Laserschweißen leicht durch übermäßige Wärmezufuhr beeinträchtigt, was zu einer zu großen Wärmeeinflusszone (WEZ) führt. Übermäßige Wärmezufuhr kann zu Überhitzung, Verformungen und sogar Löchern an der Materialoberfläche führen, was die Schweißqualität beeinträchtigt. Da dünnes Material dünn ist, kann es bei zu konzentrierter Wärme leicht zu Verformungen im Schweißbereich kommen, was die Stabilität der Gesamtstruktur beeinträchtigt. Daher ist es beim Schweißen dünner Materialien wichtig, die Wärmezufuhr zu kontrollieren, die Laserleistung und Schweißgeschwindigkeit präzise anzupassen und die Wärmeeinflusszone innerhalb des minimalen Bereichs zu halten.

Schweißfestigkeit und -integrität

Die Tragfähigkeit von Schweißverbindungen dünner Materialien ist relativ gering. Eine zu geringe oder unzureichende Schweißnahtdurchdringung kann zu unzureichender Festigkeit führen und die strukturelle Stabilität des Endprodukts beeinträchtigen. Bei unsachgemäßer Energiekontrolle beim Schweißen können leicht Defekte in der Schweißverbindung wie Kaltrisse, Poren usw. entstehen, die die Schweißqualität beeinträchtigen. Die Festigkeit und Integrität der Schweißnähte stehen in direktem Zusammenhang mit der Leistung und Lebensdauer des Produkts. Daher ist die Sicherstellung einer den Normen und Anforderungen entsprechenden Schweißqualität eine zentrale Herausforderung beim Schweißen dünner Materialien.

Präzise Steuerung und Überwachung

Laserschweißen erfordert eine hochpräzise Energieregelung, um ungleichmäßige Schmelztiefen oder Schweißfehler zu vermeiden. Während des Schweißprozesses sind die dynamischen Veränderungen des Schmelzbades schwer vorherzusagen, und viele Faktoren wie Temperatur, Geschwindigkeit und Laserleistung können die Qualität der Schweißnaht beeinflussen. Aufgrund der extrem hohen Anforderungen an die Schweißgenauigkeit dünner Materialien können selbst kleinste Veränderungen das Schweißergebnis erheblich beeinträchtigen. Daher sind präzise Überwachungs- und Steuerungssysteme unerlässlich. Schweißparameter können in Echtzeit angepasst werden, um eine gleichmäßige Schmelzbadtemperatur und eine den Standards entsprechende Schweißqualität zu gewährleisten.

Fugenkonstruktion und Montage

Das Schweißen dünner Materialien erfordert eine höhere Genauigkeit bei der Konstruktion und Montage der Verbindungen. Zu große Lücken können zu instabilen Schweißnähten führen, während zu feste Verbindungen die Schweißgleichmäßigkeit beeinträchtigen können. Aufgrund der geringen Flexibilität dünner Materialien ist die Ausrichtung und Koordination der Verbindungen beim Schweißen besonders wichtig. Unsachgemäße Konstruktion oder Montage führt zu ungleichmäßigen Schweißnähten und sogar zu Schweißfehlern. Daher ist vor dem Schweißen eine strenge Kontrolle der Konstruktions- und Montagegenauigkeit der Schweißteile erforderlich, um einen reibungslosen Ablauf des Schweißprozesses zu gewährleisten.

Materialauswahl

Verschiedene Metallmaterialien haben unterschiedliche Absorptionsraten beim Laser, was sich direkt auf die Schweißeffizienz und -qualität auswirkt. Beispielsweise ist die hohe Reflektivität von Aluminium kann zu einem hohen Verlust an Laserenergie führen, was die Schweißeffizienz beeinträchtigt, und kann zu ungleichmäßiger Erwärmung führen. Materialien wie Edelstahl können sich aufgrund ihres hohen Wärmeausdehnungskoeffizienten während des Schweißvorgangs verformen. Darüber hinaus beeinflussen Unterschiede in Wärmeleitfähigkeit, Schmelzpunkt und anderen Eigenschaften verschiedener Materialien die Stabilität und die Ergebnisse des Schweißprozesses. Daher ist es entscheidend, das richtige Material zu wählen und die Schweißparameter zu optimieren.

Die Herausforderungen beim Laserschweißen dünner Materialien liegen vor allem im Wärmemanagement, der Schweißfestigkeit, der präzisen Steuerung, der Konstruktion und Montage sowie der Materialauswahl. Um diese Probleme zu lösen, ist eine Feinregulierung des Laserschweißprozesses und sinnvolle Anpassungen bei Konstruktion, Materialauswahl usw. erforderlich. Durch die kontinuierliche Optimierung der Laserschweißparameter, die Verbesserung der Schweißtechnologie und den Einsatz moderner Überwachungssysteme können diese Herausforderungen effektiv bewältigt und die Qualität und Zuverlässigkeit des Dünnschichtschweißens sichergestellt werden.

Strategien zur Bewältigung von Herausforderungen

Beim Laserschweißen dünner Materialien stehen wir vor zahlreichen technischen und technologischen Herausforderungen. Um die Schweißqualität und die strukturelle Stabilität zu gewährleisten, sind effektive Strategien zur Optimierung des Schweißprozesses und zur Reduzierung von Problemen beim Schweißen dünner Materialien unerlässlich. Hier sind einige gängige Strategien zur Bewältigung der Herausforderungen beim Schweißen dünner Materialien:

Laserparameter optimieren

Die Wahl der richtigen Laserleistung und der Schweißparameter ist die Grundlage für das erfolgreiche Schweißen dünner Materialien. Durch die Optimierung der Laserparameter können Sie den Wärmeeintrag effektiv reduzieren und thermische Schäden beim Schweißen verringern:

- Wahl der richtigen Laserleistung: Durch die Wahl der passenden Laserleistung lässt sich der Wärmeeintrag effektiv reduzieren und das Risiko von Über- und Durchbrennen verringern. Durch eine geringere Laserleistung können übermäßige thermische Effekte auf dünnen Materialien vermieden werden.

- Kurzpulslaser oder Hochfrequenz-Pulsmodulation: Kurzpulslaser können die Stabilität des Schmelzbades präzise steuern, langfristige Wärmezufuhr vermeiden und das Risiko einer Verformung dünner Materialien verringern. Hochfrequenz-Pulsmodulation kann die Laserenergie gleichmäßiger gestalten und den Zustand des Schmelzbades besser steuern.

- Schweißgeschwindigkeit anpassen: Die Anpassung der Schweißgeschwindigkeit ist sehr wichtig. Zu schnell kann zu schmalen Schweißnähten führen, zu langsam zu breiten Schweißnähten, was die Schweißqualität und die Materialstabilität beeinträchtigt.

Innovative Schweißtechnologie

Durch den Einsatz neuer Schweißtechnologien können das Wärmemanagement und die Verbindungsfestigkeit beim Schweißen erheblich verbessert werden:

- Doppelstrahl- oder Schwenkschweißtechnologie: Diese Technologie trägt zur gleichmäßigen Wärmeverteilung bei, verringert die lokale Wärmeeinwirkung, verbessert die Schweißqualität und verringert die Materialverformung durch die Verwendung von zwei Strahlen oder das Schwenken des Laserstrahls während des Schweißens.

- Impulsschweißen statt Dauerschweißen: Beim Impulsschweißen lässt sich die Wärmezufuhr steuern und übermäßige Temperaturspitzen vermeiden. Es eignet sich besonders zum Schweißen dünner Materialien und reduziert die Auswirkungen von Thermoschocks auf dünne Materialien.

- Laserlöttechnologie: Im Vergleich zum herkömmlichen Laserschweißen kann beim Laserlöten die Größe der Schmelzzone reduziert werden, wodurch die Wärmeeinflusszone verkleinert und die Festigkeit und Gesamtleistung der Verbindung verbessert wird.

Erweiterte Überwachung und Qualitätssicherung

Beim Laserschweißen dünner Materialien sind Echtzeitüberwachungs- und Qualitätssicherungssysteme wichtige Garanten für die Schweißqualität:

- Optisches Echtzeit-Überwachungssystem: Durch die Überwachung des Zustands des Schmelzbads in Echtzeit können die Schweißparameter dynamisch angepasst werden, um eine gleichmäßige Temperatur des Schmelzbads sicherzustellen und Schweißfehler wie Poren und Risse zu vermeiden.

- Technologie zur Erkennung von Maschinensicht: Verwenden Sie ein Maschinensichtsystem, um Schweißfehler wie Risse, Luftlöcher usw. automatisch zu erkennen, Probleme umgehend zu entdecken und zu beheben und die Konsistenz und Stabilität der Schweißqualität sicherzustellen.

- Wärmebildsystem: Die Wärmebildtechnologie kann zur Optimierung des Schweißprozesses beitragen, bietet eine Echtzeit-Temperaturüberwachung und stellt sicher, dass die Temperatur während des Schweißprozesses im entsprechenden Bereich geregelt wird, wodurch die Schweißkonsistenz und -zuverlässigkeit verbessert wird.

Materialvorbehandlung und Oberflächenbehandlung

Die Reinigung und Handhabung der Materialoberflächen spielt eine entscheidende Rolle für die Schweißqualität dünner Materialien:

- Schweißoberfläche reinigen: Entfernen Sie Verunreinigungen wie Ölflecken, Oxidschichten usw., um die Laserabsorption effektiv zu verbessern und so die Schweißeffizienz zu steigern und Schweißfehler zu reduzieren. Die Oberflächenreinigung ist auch ein wichtiger Schritt zur Verbesserung der Festigkeit von Schweißverbindungen.

- Laservorwärmung oder -nachbehandlung anwenden: Laservorwärmung kann den Thermoschock bei dünnen Materialien reduzieren, schnelle Temperaturwechsel beim Schweißen vermeiden, Spannungskonzentrationen reduzieren und Verformungen vorbeugen. Die Nachbehandlung trägt dazu bei, Eigenspannungen zu reduzieren und die Schweißnahtfestigkeit zu verbessern.

- Verwendung von Füllmaterialien: Die Verwendung von Füllmaterialien (wie Schweißdraht) beim Schweißen kann die Festigkeit der Verbindung erhöhen, insbesondere beim Schweißen dünnerer Materialien, was die Zuverlässigkeit und Tragfähigkeit der Schweißverbindung verbessern kann.

Das Laserschweißen dünner Materialien steht vor einer Reihe von Herausforderungen, wie z. B. Wärmeeinflusszonen, Schweißfestigkeit und präzise Steuerung. Um diese Probleme zu überwinden, sind optimierte Laserparameter, innovative Schweißtechniken, fortschrittliche Überwachungs- und Qualitätssicherungsmethoden sowie geeignete Materialvorbehandlungs- und Oberflächenbehandlungsstrategien unerlässlich. Durch die Kombination dieser Strategien können Genauigkeit, Stabilität und Festigkeit des Schweißens dünner Materialien effektiv verbessert und so die Qualität des Endprodukts hohen Standards gerecht werden. Dank der kontinuierlichen technologischen Weiterentwicklung werden die Herausforderungen des Schweißens dünner Materialien besser gelöst und bieten zuverlässigere Schweißlösungen für verschiedene Branchen.

Zusammenfassen

Das Laserschweißen dünner Materialien ist ein Präzisionsprozess, der eine umfassende Berücksichtigung der Wärmezufuhr, der Schweißfestigkeit, der Überwachungstechnologie und der Materialeigenschaften erfordert. Durch die Optimierung der Laserparameter, den Einsatz innovativer Schweißverfahren und die Einführung intelligenter Überwachungssysteme können Hersteller Schweißherausforderungen meistern und die Schweißqualität sowie die Produktionseffizienz verbessern.

AccTek-Laser konzentriert sich auf die Forschung und Entwicklung der Laserschweißtechnologie und bietet leistungsstarke Laserschweißgeräte, die Sie bei Ihren Präzisionsfertigungsanforderungen unterstützen! Weitere Informationen erhalten Sie kontaktiere uns! Um weiteren technischen Support oder individuelle Lösungen zu erhalten, hinterlassen Sie bitte eine Nachricht oder senden Sie eine private Nachricht!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen