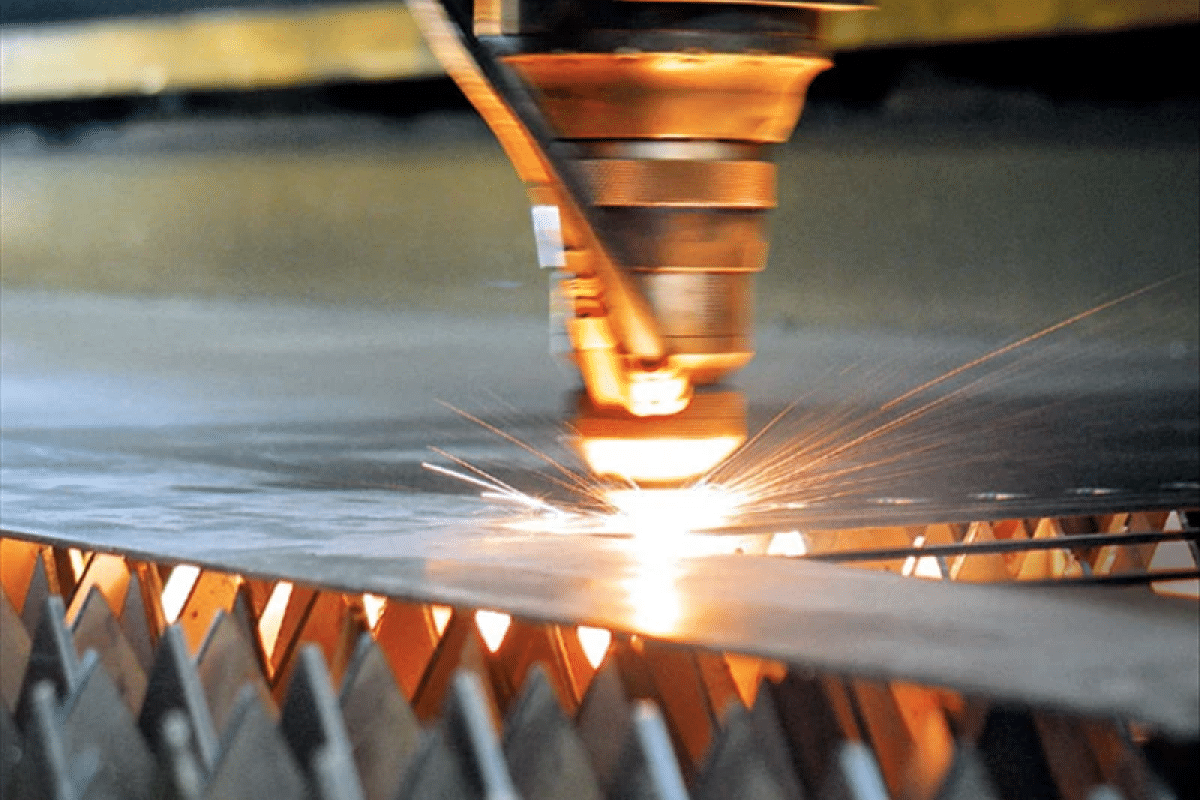

Welche Materialien können nicht mit Laserschneidmaschinen geschnitten werden?

Hochreflektierendes Material

Die Laserschneidmaschine erzeugt beim Arbeiten einen hochenergetischen Laserstrahl und stark reflektierende Materialien wie Kupfer, Silber, Aluminium usw. reflektieren den größten Teil der Laserenergie, was zu schlechten Schnittergebnissen oder sogar zu Schäden an der Schneidemaschine selbst führt . Dies liegt daran, dass die Absorptionsrate der Laserenergie durch hochreflektierende Materialien sehr gering ist und nicht in kurzer Zeit gesenkt werden kann. Stattdessen kommt es zu Reflexionen und Streuungen auf der Oberfläche des Materials, wodurch die Schneidwirkung weiter geschwächt wird. Es gibt einige Möglichkeiten, diese Probleme zu überwinden:

- Hilfsgasspülung: Durch die Einführung von Hilfsgasen wie Stickstoff oder Sauerstoff während des Schneidens kann die reflektierte Laserenergie vom Schneidbereich weggeleitet und die Schneideffizienz verbessert werden.

- Ändern Sie die Wellenlänge: Die Auswahl einer Laserlichtquelle mit einer geeigneten Wellenlänge kann das Reflexionsvermögen des Lasers auf stark reflektierenden Materialien verringern. Beispielsweise absorbieren Infrarotlaser Kupfer und Aluminium besser als Laser mit sichtbarem Licht und verbessern so die Schneidergebnisse.

- Beschichtungsbehandlung: Die Beschichtung hochreflektierender Materialien kann deren Reflexionsvermögen verringern und die Absorptionsrate der Laserenergie auf dem Material erhöhen. Diese Methode kann in manchen Fällen die Schnittergebnisse verbessern.

- Wählen Sie geeignete Leistung und Parameter: Passen Sie je nach stark reflektierenden Materialien Parameter wie Laserleistung, Pulsfrequenz und Scangeschwindigkeit an, um den besten Schneideffekt zu erzielen.

Transparentes Material

Giftige Materialien

Bestimmte giftige Materialien wie Fluorid und Zyanid können beim Laserschneiden giftige Gase oder schädlichen Staub erzeugen, was zu schweren Schäden für Bediener und Umwelt führen kann. Um die Gesundheit und Sicherheit der Arbeitnehmer zu schützen, sollten Laserschneidmaschinen daher nicht zum Schneiden solch giftiger Materialien verwendet werden. Hier sind einige gängige Bewältigungsstrategien:

- Belüftungseinrichtungen: Richten Sie im Schneidbereich ein wirksames Belüftungssystem ein, um die erzeugten schädlichen Gase schnell ins Freie abzuleiten und eine Umweltschutzbehandlung durchzuführen.

- Verwenden Sie ein Absorptionsmittel: Platzieren Sie ein Absorptionsmittel im Schnittbereich, um giftige Gase zu absorbieren und die Gasdiffusion zu reduzieren.

- Kryogenes Schneiden: Reduzieren Sie die Temperatur während des Schneidens und reduzieren Sie die Menge der durch die Vergasung freigesetzten organischen Stoffe.

- Wählen Sie alternative Materialien: Wählen Sie Materialien, die keine organischen Lösungsmittel enthalten, um die Entstehung giftiger Gase beim Laserschneiden zu reduzieren.

Stein

Obwohl Laserschneidmaschinen häufig für metallische und nichtmetallische Materialien eingesetzt werden, ist die Wirkung von Laserschneidmaschinen für harte Materialien mit hohem Mineralgehalt wie Marmor, Granit, Sandstein und andere Steine nicht ideal. Dies liegt daran, dass Stein eine hohe Wärmeleitfähigkeit hat und es für die Laserenergie schwierig ist, sich in kurzer Zeit auf den Schnittbereich zu konzentrieren, was das Schneiden schwierig macht und anfällig für Risse und unebene Schnittflächen ist. Hier sind einige mögliche Lösungen:

- Optimierung der Schneidparameter: Für verschiedene Steinmaterialien können die Parameter der Laserschneidmaschine wie Leistung, Geschwindigkeit, Fokustiefe usw. angepasst werden, um bessere Schneidergebnisse zu erzielen. Durch kontinuierliche Optimierung der Parameter können die Schwierigkeiten beim Schneiden von Steinen bis zu einem gewissen Grad überwunden werden.

- Hilfsbearbeitungsmethoden: Für Steine, die sich nur schwer mit dem Laser schneiden lassen, können andere Bearbeitungsmethoden in Betracht gezogen werden, wie z. B. mechanisches Schneiden, Wasserstrahlschneiden usw. Diese Methoden können den besonderen Eigenschaften des Steins besser gerecht werden und einen präzisen Schnitt erzielen.

- Materialvorbehandlung: Vor dem Laserschneiden kann der Stein vorbehandelt werden, z. B. durch Vorwärmen, Vorsegmentierung usw., um den Energieverlust beim Schneiden zu reduzieren und die Schneideffizienz und -qualität zu verbessern.

- Materialauswahl: Während der Projektplanungsphase können geeignete Materialien basierend auf den Eigenschaften des Steins ausgewählt werden, um die Verwendung von Steinen zu vermeiden, die nicht für das Laserschneiden geeignet sind, und so das Auftreten von Schnittproblemen zu reduzieren.

Polyethylen mit hoher Dichte

Polyethylen hoher Dichte erzeugt beim Laserschneiden leicht Klebegas, was zu einer Zunahme der Anhaftungen auf der Schnittfläche führt und die Schnittqualität beeinträchtigt. Darüber hinaus erzeugt HDPE beim Schneidvorgang auch giftige Gase, die eine Gefahr für die Umwelt und die Bediener darstellen. Hier finden Sie eine Erklärung, wie Sie diese Probleme beheben können.

Um die Bildung klebriger Gase zu reduzieren:

- Schneidparameter optimieren: Passen Sie Parameter wie Laserleistung, Scangeschwindigkeit und Brennweite an, um den Wärmestau im Schneidbereich und damit die Entstehung von Klebegas zu reduzieren.

- Hilfsgasspülung: Während des Schneidvorgangs kann die Einführung von Hilfsgas (z. B. Stickstoff) dazu beitragen, das erzeugte Gas schnell wegzublasen und seine Rückhaltung im Schneidbereich zu verringern.

Um die Freisetzung giftiger Gase zu vermeiden:

- Belüftungseinrichtungen: Stellen Sie im Schneidbereich Zwangsbelüftungseinrichtungen auf, um die entstehenden giftigen Gase umgehend abzuleiten. Verwenden Sie ein Gasaufbereitungssystem, um die ausgestoßenen Gase zu filtern und zu verarbeiten, um die Gaskonzentration zu reduzieren.

- Persönliche Schutzmaßnahmen: Bediener sollten geeignete Schutzausrüstung wie Atemschutzmasken, Schutzbrillen usw. tragen, um die Exposition gegenüber giftigen Gasen zu verringern.

Reaktive Materialien

Mehrschichtige Verbundwerkstoffe

Mehrschichtige Verbundwerkstoffe bestehen in der Regel aus Schichten unterschiedlicher Materialien, beispielsweise kohlenstofffaserverstärkte Verbundwerkstoffe. Aufgrund der unterschiedlichen Wärmeleitfähigkeit und optischen Eigenschaften verschiedener Materialien neigt der Laser dazu, während des Schneidvorgangs instabile Schneideffekte zu erzeugen, die zu Abblättern, Rissen und anderen Problemen führen können. Aber es gibt immer noch Möglichkeiten, mit diesen Einschränkungen umzugehen:

- Optimierung der Schnittparameter: Passen Sie die Parameter der Laserschneidmaschine wie Laserleistung, Scangeschwindigkeit usw. an, um sie an die Eigenschaften verschiedener Materialschichten anzupassen. Durch sinnvolle Parametereinstellungen kann die Schneidwirkung bis zu einem gewissen Grad verbessert werden.

- Verwendung von Hilfsgasen: Die Verwendung geeigneter Hilfsgase wie Stickstoff, Sauerstoff usw. kann beim Kühlen und Spülen während des Schneidvorgangs eine Rolle spielen, die Wärmeleitung zwischen Materialschichten verringern und dadurch den Schneideffekt verbessern.

- Auswahl der Laserquelle: Bei mehrschichtigen Verbundmaterialien kann eine Laserquelle einer bestimmten Wellenlänge ausgewählt werden, um die Absorptionsfähigkeit eines bestimmten Materials für ein besseres Schneiden zu erhöhen.

- Vorbehandlungsprozess: Vor dem Schneiden können andere Methoden zur Vorbehandlung eingesetzt werden, wie z. B. mechanische Bearbeitung, Wärmebehandlung usw., um den Unterschied zwischen den Materialschichten zu verringern und dadurch die Wirkung des Laserschneidens zu verbessern.

Sicherheitsvorkehrungen beim Laserschneiden

Materialkompatibilität

- Überprüfen Sie, ob das zu schneidende Material mit dem Laserschneidverfahren kompatibel ist. Einige Materialien können beim Laserschneiden giftige Dämpfe abgeben oder unvorhersehbar reagieren. Seien Sie sich daher der besonderen Gefahren bewusst, die mit den von Ihnen verwendeten Materialien verbunden sind.

- die Einschränkungen von Laserschneidmaschinen in Bezug auf Materialstärke und -art verstehen.

Persönliche Schutzausrüstung (PPE)

- Tragen Sie immer eine Laserschutzbrille, die für die spezifische Wellenlänge des verwendeten Lasers ausgelegt ist. Diese Brille schützt die Augen wirksam vor der möglichen Einwirkung von Laserstrahlen.

- Vermeiden Sie das Tragen lockerer oder brennbarer Kleidung, um Brandgefahr zu vermeiden. Erwägen Sie das Tragen geeigneter Schutzkleidung (einschließlich langer Ärmel und Hosen), um die Haut vor möglichen Laserreflexionen oder Funken zu schützen.

- Das Tragen geschlossener Schuhe kann Ihre Füße vor herabfallenden Gegenständen oder möglichen Gefahren schützen.

Schulung und Zertifizierung

- Stellen Sie sicher, dass die Bediener, die Laserschneidmaschinen verwenden, ausreichend geschult und zertifiziert sind, um die Geräte sicher zu bedienen. Die Schulung sollte nicht nur die Bedienung der Maschine, sondern auch Sicherheitsprotokolle und Notfallverfahren umfassen.

Belüftung und Rauchabzug

- Der Arbeitsplatz sollte für eine ausreichende Belüftung sorgen, um Rauch und Gas, die während des Laserschneidvorgangs entstehen, zu beseitigen. Verwenden Sie eine Absauganlage, um den Rauch vom Arbeitsbereich wegzuleiten. Befolgen Sie die örtlichen Vorschriften und Richtlinien zur Belüftung und Emissionskontrolle.

- Sorgen Sie für eine regelmäßige Wartung der Abgassysteme und Filter, um die Ansammlung potenziell schädlicher Partikel zu verhindern.

Wartung und Inspektion

- Überprüfen Sie die Laserschneidmaschine regelmäßig auf Anzeichen von Verschleiß, Beschädigung oder Fehlfunktion. Beheben Sie alle Wartungs- oder Reparaturprobleme umgehend, um Unfälle zu vermeiden.

- Halten Sie die Laserschneidmaschine sauber und entfernen Sie sämtliche Ablagerungen oder Materialien, die sich im Arbeitsbereich angesammelt haben.

Maschinensicherheitsfunktionen

- Ich verstehe, wo sich der Not-Aus-Knopf an der Maschine befindet und wie man ihn benutzt. Stellen Sie sicher, dass alle Bediener für den Notfalleinsatz geschult sind.

- Markieren Sie Laserschneidbereiche und -maschinen mit Warnschildern und -etiketten, um auf mögliche Gefahren und erforderliche Sicherheitsmaßnahmen hinzuweisen.

Notfallmaßnahmen

- Legen Sie klare Notfallverfahren fest und stellen Sie sicher, dass alle Bediener damit vertraut sind. Dies sollte Maßnahmen umfassen, die im Falle eines Brandes, eines Maschinenausfalls oder eines Personenschadens zu ergreifen sind.

- Legen Sie klare Notfallverfahren und Fluchtwege fest.

- lPosten Sie Notfallkontaktinformationen und -verfahren an einer gut sichtbaren Stelle aus.

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.