Einführung in die Laserreinigungstechnologie

Lasertechnologie verstehen

Lasertechnologie, kurz für Lichtverstärkung durch stimulierte Emission von Strahlung, beinhaltet die Emission eines kohärenten Lichtstrahls, der präzise gesteuert und ausgerichtet werden kann. Zu den Grundprinzipien der Lasertechnologie gehören:

- Kohärenz: Die von Lasern erzeugten Lichtwellen sind in Phase, d. h. es besteht eine feste Beziehung zwischen ihren Spitzen und Tälern, was zu einem hoch fokussierten und intensiven Strahl führt.

- Monochromatizität: Laser sind typischerweise monochromatisch, d. h. sie bestehen aus einer einzigen Wellenlänge oder Farbe, was eine präzise Zielerfassung und minimale Strahlausbreitung ermöglicht.

- Richtwirkung: Durch die Richtwirkung von Lasern kann der Strahl hochpräzise ausgerichtet werden, was sie ideal für gezielte Reinigungsanwendungen macht.

- Energiedichte: Laser können eine große Menge Energie auf einen kleinen Bereich konzentrieren und so eine wirksame Entfernung von Verunreinigungen ermöglichen, ohne das darunter liegende Material zu beschädigen.

Arten von Laserreinigungsmaschinen

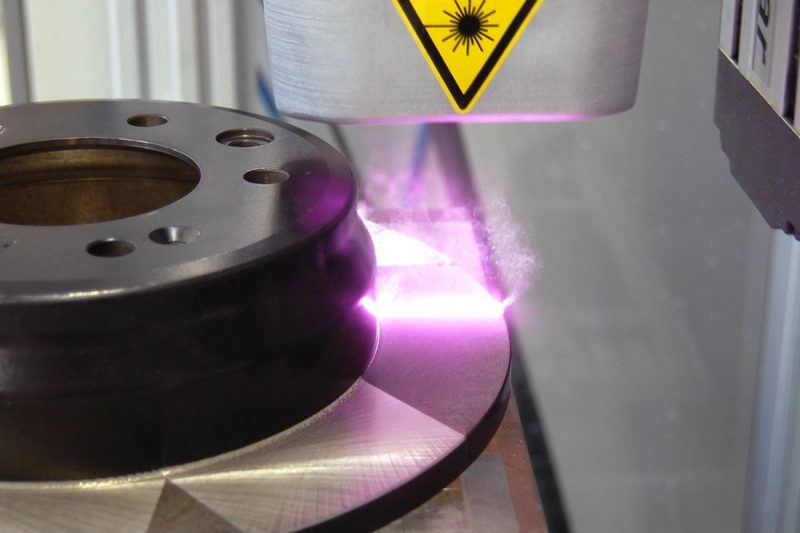

Kontinuierliche Welle (CW) Laserreinigungsmaschinen

Dauerstrich-Laserreinigungsmaschinen strahlen einen konstanten Laserstrahl aus und liefern einen gleichmäßigen und ununterbrochenen Energiestrom. Diese Art von Laserreinigungsmaschine ist besonders effektiv für Anwendungen, bei denen eine gleichmäßige Reinigung größerer Flächen erforderlich ist. Die Hauptmerkmale und Anwendungen von Dauerstrich-Laserreinigungsmaschinen umfassen:

- Stabile Leistung: Die konstante Energieleistung ermöglicht eine sanfte und gleichmäßige Reinigung und ist somit ideal zum Entfernen dünner Schmutz- oder Beschichtungsschichten geeignet.

- Wärmemanagement: CW-Laser erzeugen viel Wärme, die sorgfältig kontrolliert werden muss, um eine Beschädigung des Substrats zu vermeiden. Dadurch eignen sie sich für den Einsatz mit Materialien, die höheren Temperaturen standhalten.

- Anwendungen: Häufige Verwendungszwecke sind das Reinigen von Metalloberflächen, das Entfernen von Farbe und die Behandlung von Oberflächen in der Automobil- und Luftfahrtindustrie.

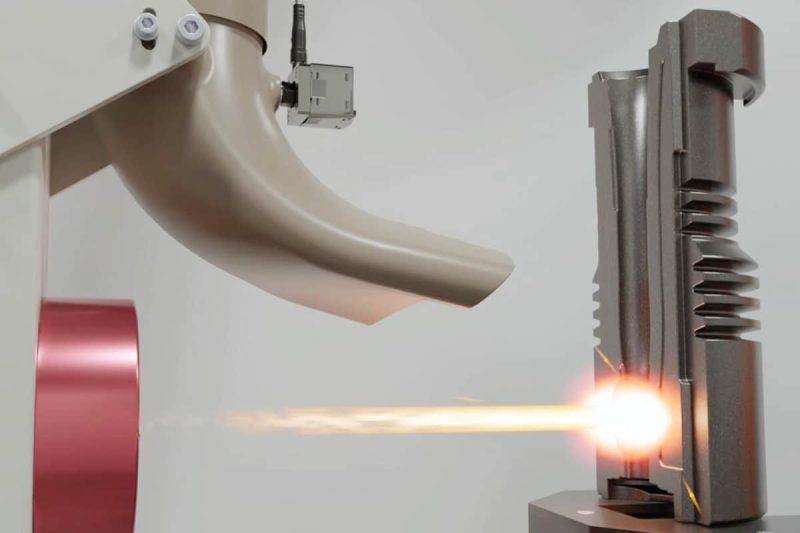

Gepulste Laserreinigungsmaschinen

Gepulste Laserreinigungsmaschinen arbeiten mit der Emission kurzer, hochintensiver Laserstrahlen. Diese Betriebsart ermöglicht eine präzise Steuerung der an die Oberfläche abgegebenen Energie, wodurch gepulste Laser ideal für empfindliche und hochkontrollierte Reinigungsaufgaben sind. Zu den wichtigsten Merkmalen und Anwendungen gepulster Laserreinigungsmaschinen gehören:

- Hohe Spitzenleistung: Kurze Impulse liefern eine hohe Spitzenleistung bei minimaler Wärmeentwicklung und verringern so das Risiko einer thermischen Beschädigung des Substrats.

- Präzision: Durch die Möglichkeit, Pulsdauer und -frequenz zu steuern, können Verunreinigungen präzise entfernt werden, sodass gepulste Laser für empfindliche Reinigungsanwendungen geeignet sind.

- Anwendungen: Gepulste Laser werden häufig zum Reinigen empfindlicher Materialien wie historischer Artefakte, Halbleiterkomponenten und komplexer mechanischer Teile verwendet.

Theoretische Ausbildung

Laserphysik verstehen

Grundprinzipien der Laserfunktion

- Stimulierte Strahlungsemission: Laser arbeiten nach dem Prinzip der stimulierten Strahlungsemission, bei der ein angeregtes Elektron in einem Atom auf ein niedrigeres Energieniveau fällt und ein Photon aussendet. Dieses Photon kann dann andere angeregte Elektronen zur Emission weiterer Photonen anregen, wodurch ein kohärenter Lichtstrahl entsteht.

- Kohärenz und Monochromatizität: Laser sind kohärent, d. h. die Lichtwellen sind in Phase, und monochromatisch, d. h. sie haben eine einzige Wellenlänge. Diese Eigenschaften ermöglichen es Lasern, ihre Energie präzise zu fokussieren, was sie bei Reinigungsanwendungen sehr effektiv macht.

- Verstärkung: Licht wird in einem Verstärkungsmedium verstärkt, das ein Gas, eine Flüssigkeit oder ein Feststoff sein kann. Das Verstärkungsmedium wird durch eine Energiequelle, wie eine elektrische Entladung oder einen anderen Laser, angeregt, wodurch eine Besetzungsumkehr entsteht, bei der sich mehr Atome im angeregten Zustand befinden als im Grundzustand.

Laser-Material-Wechselwirkungen

- Absorption und Ablation: Wenn ein Laserstrahl auf ein Material trifft, wird seine Energie absorbiert, was zu einer schnellen Erwärmung und anschließenden Ablation (Entfernung) des Materials führt. Die Effizienz des Prozesses hängt von den Absorptionseigenschaften des Materials und den Laserparametern ab.

- Schwellenfluenz: Dies ist die minimale Laserenergie pro Flächeneinheit, die erforderlich ist, um mit der Ablation des Materials zu beginnen. Unterschiedliche Materialien haben unterschiedliche Schwellenfluenzen, und der Bediener muss diese Schwellenfluenzen kennen, um die Lasereinstellungen entsprechend anpassen zu können.

- Thermische Effekte: Der Laser erzeugt viel Wärme, die einen thermischen Effekt auf das Material haben kann. Der Bediener muss wissen, wie er diese Effekte kontrollieren kann, um eine Beschädigung des Substrats zu vermeiden.

- Photochemische Effekte: In einigen Fällen kann der Laser eine photochemische Reaktion auslösen, die die Eigenschaften des Materials verändert oder Verunreinigungen ohne nennenswerte Erwärmung entfernt.

Laserparameter

- Wellenlänge: Die Wellenlänge des Lasers bestimmt, wie er mit verschiedenen Materialien interagiert. Beispielsweise ermöglichen kürzere Wellenlängen im Allgemeinen eine präzisere Reinigung.

- Leistungsdichte: Die Laserleistung pro Flächeneinheit beeinflusst die Geschwindigkeit und Tiefe der Reinigung. Höhere Leistungsdichten können Material schneller entfernen, erfordern jedoch eine sorgfältige Kontrolle, um Schäden zu vermeiden.

- Pulsdauer und Wiederholungsrate: Diese Parameter steuern die Dauer und Frequenz der Laserpulse. Kürzere Pulse ermöglichen einen präziseren Materialabtrag, während die Wiederholungsrate die Gesamtgeschwindigkeit des Reinigungsvorgangs beeinflusst.

Komponenten einer Laserreinigungsmaschine

Laserquelle

- Lasertyp: Verschiedene Anwendungen können unterschiedliche Lasertypen erfordern (kontinuierlich und gepulst). Kontinuierliche Laser sind aufgrund ihrer Effizienz und Präzision beliebt.

- Stromversorgung: Das Netzteil versorgt die Laserquelle mit der notwendigen elektrischen Energie. Die ordnungsgemäße Handhabung und Wartung des Netzteils gewährleistet eine gleichbleibende Laserleistung.

Optisches System

- Strahlführung: Die Komponenten, die den Laserstrahl von der Quelle zum Werkstück leiten, darunter Spiegel, Linsen und Glasfasern. Die Bediener müssen wissen, wie diese Komponenten ausgerichtet und gewartet werden, um eine effiziente Strahlführung zu gewährleisten.

- Fokussierungsmechanismus: Das System, mit dem der Laserstrahl auf die Zieloberfläche fokussiert wird. Normalerweise werden dazu Linsen oder einstellbare optische Elemente verwendet. Durch die richtige Fokussierung kann der gewünschte Reinigungseffekt erzielt werden, ohne das Substrat zu beschädigen.

- Schutzfenster: Transparente Barrieren schützen die optischen Komponenten vor Verunreinigungen durch Schmutz und Dämpfe, die während des Reinigungsvorgangs entstehen. Regelmäßige Inspektion und Reinigung dieser Fenster sorgt für optische Klarheit.

Kontrollsystem

- Benutzeroberfläche: Ein Bedienfeld oder eine Softwareschnittstelle, mit der der Bediener Laserparameter anpassen, den Systemstatus überwachen und Reinigungsvorgänge durchführen kann. Die Vertrautheit mit der Schnittstelle trägt zu einem effizienten Betrieb bei.

- Sicherheitsverriegelungen: Eingebaute Sicherheitsmechanismen verhindern wirksam eine unbeabsichtigte Exposition gegenüber Laserstrahlung. Wird beispielsweise die Schutztür geöffnet, deaktiviert die Verriegelungsvorrichtung den Laser.

- Diagnosetools: Mithilfe integrierter Systeme kann die Leistung der Maschine überwacht und der Bediener auf mögliche Probleme wie Überhitzung oder Fehlausrichtung aufmerksam gemacht werden.

Kühlsystem

- Kühlmethoden: Lasergeneratoren erzeugen während des Betriebs viel Wärme und benötigen ein effektives Kühlsystem, um eine stabile Leistung aufrechtzuerhalten. Dazu können Luftkühlung, Wasserkühlung oder Kühleinheiten gehören.

- Wartung: Eine regelmäßige Wartung des Kühlsystems ist notwendig, um eine Überhitzung zu vermeiden und die Lebensdauer der Laserausrüstung zu gewährleisten.

Sicherheitsvorrichtungen

- Gehäuse: Schutzgehäuse, die den Laserstrahl eindämmen und eine unbeabsichtigte Exposition verhindern. Bediener sollten wissen, wie diese Gehäuse richtig verwendet und gewartet werden.

- Not-Aus-Taste: Ein leicht zugänglicher Knopf, der den Lasergenerator im Notfall sofort abschaltet. Die Bediener müssen mit seiner Lage und Bedienung vertraut sein.

Belüftung und Filterung

- Rauchabsaugung: Bei der Laserreinigung entstehen Rauch und Partikel, die sicher aus dem Arbeitsbereich abgesaugt werden müssen. Ein Belüftungssystem mit Filtern sorgt für eine sichere Arbeitsumgebung.

- Filterwartung: Regelmäßiger Austausch und Wartung der Filter sind notwendig, um die Wirksamkeit des Belüftungssystems und die Einhaltung der Gesundheits- und Sicherheitsvorschriften aufrechtzuerhalten.

Sicherheitsverfahren für die Laserreinigung

Grundlagen der Lasersicherheit

Laserklassifizierungen

- Klasse 1: Laser, die unter allen normalen Verwendungsbedingungen sicher sind.

- Klasse 2: Sichtbare Laser mit geringer Leistung, die bei versehentlicher Einwirkung von weniger als 0,25 Sekunden sicher sind.

- Klasse 3R: Laser mittlerer Leistung, die bei direkter Augeneinwirkung gefährlich sein können.

- Klasse 3B: Gefährliche Hochleistungslaser bei direkter Einwirkung auf die Augen.

- Klasse 4: Hochleistungslaser, die Augen- und Hautverletzungen verursachen können und eine Brandgefahr darstellen.

Gefahren durch Laserstrahlung

- Gefahr für die Augen: Der Laserstrahl kann bei direkter oder reflektierter Betrachtung schwere Augenschäden bis hin zu dauerhaftem Sehverlust verursachen.

- Gefahr für die Haut: Direkter Kontakt mit dem Laserstrahl kann Verbrennungen und andere Hautschäden verursachen.

- Brandgefahr: Hochleistungslaser können brennbare Materialien entzünden, wodurch eine Brandgefahr entsteht.

Nicht durch Strahlen verursachte Gefahren

- Elektrische Gefahren: Lasergeräte arbeiten mit hoher Spannung, die ein Stromschlagrisiko darstellen kann.

- Gefahren durch Dämpfe: Bei der Laserreinigung entstehen gefährliche Dämpfe und Partikel, die eine ausreichende Belüftung erfordern.

- Mechanische Gefahren: Bewegliche Teile in Laserreinigungsmaschinen können bei unsachgemäßer Handhabung Verletzungen verursachen.

Sicherheitsausrüstung

Persönliche Schutzausrüstung (PPE)

- Laserschutzbrille: Bediener müssen eine Laserschutzbrille tragen, die speziell dafür entwickelt wurde, den Bediener vor der Wellenlänge und Leistung der verwendeten Laser zu schützen. Diese Schutzbrille verhindert Augenschäden durch direkte oder reflektierte Laserstrahlen.

- Schutzkleidung: Das Tragen flammhemmender und schützender Kleidung minimiert das Risiko von Hautverletzungen und verringert die Auswirkungen von Schmutz und Partikeln, die beim Reinigungsvorgang entstehen.

- Handschuhe: Richtige Handschuhe schützen die Hände vor Verbrennungen, Schnitten und anderen Verletzungen.

- Gesichtsmasken und Atemschutzgeräte: Je nach Reinigungsanwendung können zusätzliche Schutzmaßnahmen wie Gesichtsmasken und Atemschutzgeräte zum Schutz vor Dämpfen und Partikeln erforderlich sein.

Steuereinheit

- Verriegelungssysteme: Sicherheitsverriegelungen verhindern den Betrieb des Lasers, wenn bestimmte Bedingungen nicht erfüllt sind, z. B. wenn eine Sicherheitstür geöffnet oder eine Schutzummantelung nicht vorhanden ist. Dies verhindert eine versehentliche Exposition gegenüber dem Laserstrahl.

- Abschirmung: Eine Abschirmung um den Laser- und Reinigungsbereich blockiert Laserstrahlung und Schmutz und verringert so das Risiko einer versehentlichen Exposition und Umweltkontamination.

- Not-Aus-Schalter: Im Notfall schaltet ein leicht zugänglicher Not-Aus-Schalter den Laser sofort ab und verhindert so weitere Gefahren.

Administrative Kontrollen

- Warnschilder und -etiketten: Sichtbare Warnschilder und -etiketten rund um den Laserreinigungsbereich machen das Personal auf Lasergefahren aufmerksam. Diese Schilder sollten die Laserklasse, die Art der Gefahr und die erforderlichen Sicherheitsmaßnahmen angeben.

- Zugangskontrolle: Der Zugang zum Laserreinigungsbereich ist geschultem und autorisiertem Personal vorbehalten. Dadurch wird das Risiko einer Gefährdung durch Laserstrahlen für ungeschultes Personal minimiert.

Umweltkontrollen

- Belüftungssysteme: Durch ausreichende Belüftung werden gefährliche Dämpfe und Partikel entfernt, die während des Reinigungsvorgangs entstehen.

- Rauchabzüge: Lokale Rauchabzüge erfassen und filtern Dämpfe direkt an der Quelle.

Sicherheitsmassnahmen

Betriebssicherheitsverfahren

- Inspektion vor Inbetriebnahme: Führen Sie eine gründliche Inspektion vor Inbetriebnahme durch, um sicherzustellen, dass alle Sicherheitssysteme ordnungsgemäß funktionieren. Dazu gehört die Überprüfung, ob Sicherheitsverriegelungen aktiviert sind, Schutzschilde sicher sind und ob alle PSA verfügbar und in gutem Zustand sind.

- Einrichtung und Kalibrierung: Befolgen Sie die Richtlinien des Herstellers zur Einrichtung und Kalibrierung der Maschine. Dadurch wird sichergestellt, dass der Laser richtig ausgerichtet ist und die Parameter für einen sicheren Betrieb eingestellt sind.

- Bedienung: Bedienen Sie die Laserreinigungsmaschine gemäß den festgelegten Protokollen. Dazu gehört die Überwachung des Maschinenstatus, das Sauberhalten und Aufräumen des Arbeitsbereichs und das Vermeiden aller Aktionen, die die Sicherheit gefährden könnten.

Wartungs- und Inspektionsverfahren

- Regelmäßige Wartung: Führen Sie regelmäßige Wartungsarbeiten gemäß den Empfehlungen des Herstellers durch. Dazu gehört das Reinigen und Überprüfen des optischen Systems, das Überprüfen des Kühlsystems und das Ersetzen abgenutzter oder beschädigter Komponenten.

- Kontrolle: Kontrollieren Sie regelmäßig die Sicherheitsausrüstung wie Laserschutzbrillen und Schutzschilde auf ihren Zustand und den ausreichenden Schutz.

Notfallmaßnahmen

- Notabschaltung: Erfahren Sie, wie Sie den Not-Aus-Schalter und andere Abschaltverfahren verwenden, um den Laser im Notfall schnell und sicher abzuschalten.

- Erste Hilfe und medizinische Versorgung: Leisten Sie bei Laserverletzungen sofort Erste Hilfe und wissen Sie, wie Sie bei Bedarf medizinische Hilfe anfordern. Dazu gehört die Behandlung von Verbrennungen, Augenverletzungen und Rauchvergiftungen.

- Meldung von Vorfällen: Melden Sie Vorfälle, Beinaheunfälle oder Sicherheitsprobleme dem zuständigen Personal. Dies hilft dabei, Gefahren zu erkennen, Sicherheitsprotokolle zu verbessern und zukünftige Vorfälle zu verhindern.

Maschinenbedienungstechniken

Grundbetrieb

Ersteinrichtung

- Maschinenmontage: Erfahren Sie, wie Sie die Laserreinigungsmaschine gemäß den Anweisungen des Herstellers richtig zusammenbauen und einrichten. Dazu gehört das Anschließen der Stromversorgung, das Zusammenbauen der Optik und das Einrichten des Steuerungssystems.

- Kalibrierung: Kalibrieren Sie das Gerät richtig, um eine genaue und gleichbleibende Reinigungsleistung zu gewährleisten. Die Kalibrierung umfasst das Anpassen des Fokus des Laserstrahls, das Einstellen der richtigen Leistungsstufe und das Ausrichten des Strahlengangs.

Startvorgang

- Einschalten: Starten Sie die Maschine sicher, indem Sie die Anweisungen des Herstellers befolgen. Dazu gehört das Überprüfen aller Anschlüsse, das Sicherstellen, dass die Sicherheitsverriegelungen aktiviert sind, und das Überprüfen, ob das Kühlsystem ordnungsgemäß funktioniert.

- Systemprüfungen: Führen Sie eine Reihe von Systemprüfungen durch, um sicherzustellen, dass die Maschine ordnungsgemäß funktioniert. Dazu gehört die Überprüfung der Laserquelle, der Optik, der Steuerschnittstellen und der Sicherheitsfunktionen.

Parameter-Setup

- Laserleistung: Stellen Sie die Laserleistungsstufe entsprechend dem zu reinigenden Material ein. Niedrigere Leistungsstufen eignen sich für empfindliche Oberflächen, während höhere Leistungsstufen für hartnäckigere Verunreinigungen erforderlich sind.

- Pulsdauer und Frequenz: Passen Sie die Pulsdauer und Frequenz je nach Reinigungsanforderungen an. Kürzere Pulse und höhere Frequenzen eignen sich für eine präzise Reinigung, während längere Pulse und niedrigere Frequenzen für den Materialabtrag größerer Mengen verwendet werden.

- Fokuseinstellung: Fokussieren Sie den Laserstrahl richtig auf die Zieloberfläche, um die Reinigungseffizienz zu maximieren und Schäden am Substrat zu minimieren.

Bedienelemente

- Bedienfeld: Erfahren Sie, wie Sie das Bedienfeld oder die Touchscreen-Oberfläche des Geräts verwenden. Dazu gehört das Navigieren durch Menüs, das Einstellen von Parametern und das Starten/Stoppen des Reinigungsvorgangs.

- Manuelle Bedienung: Erfahren Sie, wie Sie die Maschine manuell bedienen, um bestimmte Reinigungsaufgaben durchzuführen. Dazu gehört die Verwendung eines tragbaren Laserkopfes oder die manuelle Ausrichtung des Laserstrahls zum Reinigen komplizierter oder schwer erreichbarer Bereiche.

Überwachung und Anpassungen

- Kontinuierliche Überwachung: Überwachen Sie den Reinigungsvorgang kontinuierlich, um sicherzustellen, dass der Laser ordnungsgemäß funktioniert und die Reinigung wie erwartet verläuft. Achten Sie auf Anzeichen von Überhitzung, Laserfehlausrichtung oder schlechter Reinigungsleistung.

- Anpassungen in Echtzeit: Passen Sie die Laserparameter in Echtzeit anhand der beobachteten Reinigungsergebnisse an. Dies kann die Feinabstimmung der Leistungsstufen, die Anpassung des Fokus oder die Änderung der Reinigungsgeschwindigkeit beinhalten.

Herunterfahren

- Sicheres Herunterfahren: Befolgen Sie die Anweisungen des Herstellers zum sicheren Herunterfahren der Maschine. Dazu gehört das Ausschalten der Laserquelle, das Herunterfahren des Kühlsystems und das Sichern der Maschine.

- Kontrolle nach dem Betrieb: Führen Sie eine Kontrolle nach dem Betrieb durch, um sicherzustellen, dass die Maschine für den nächsten Einsatz in gutem Zustand ist. Dazu gehört die Überprüfung der Optik, die Suche nach Anzeichen von Verschleiß oder Beschädigung sowie die Durchführung routinemäßiger Wartungsaufgaben.

Erweiterte Operationen

Erweiterte Kalibrierung

- Präzise Ausrichtung: Verwenden Sie fortschrittliche Ausrichtungswerkzeuge und -techniken, um sicherzustellen, dass der Laserstrahl präzise auf die Zieloberfläche ausgerichtet ist. Dies kann die Verwendung eines Ausrichtungslasers oder einer speziellen Kalibrierungssoftware erfordern.

- Beurteilung der Strahlqualität: Bewerten Sie die Qualität des Laserstrahls regelmäßig mit einem Strahlprofiler oder anderen Diagnosetools, um sicherzustellen, dass er innerhalb der angegebenen Parameter bleibt.

Erweiterte Parameteroptimierung

- Materialspezifische Einstellungen: Erhalten Sie Einblicke, wie unterschiedliche Materialien auf die Laserreinigung reagieren. Passen Sie die Laserparameter (Leistung, Impulsdauer, Frequenz) an, um die Reinigungsleistung für bestimmte Materialien wie Metalle, Kunststoffe, Keramik und Verbundwerkstoffe zu optimieren.

- Oberflächencharakterisierung: Verwenden Sie erweiterte Oberflächencharakterisierungstechniken wie optische Mikroskopie oder Oberflächenprofilometrie, um gereinigte Oberflächen zu analysieren und Parameter für bessere Ergebnisse anzupassen.

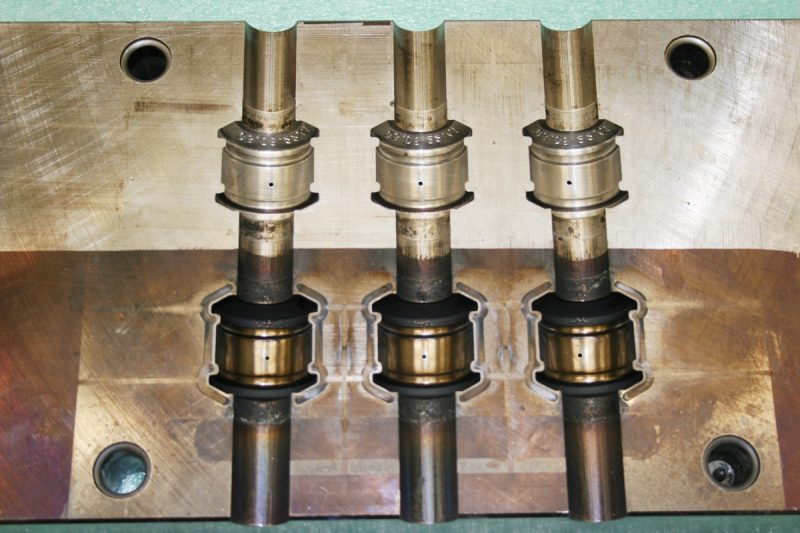

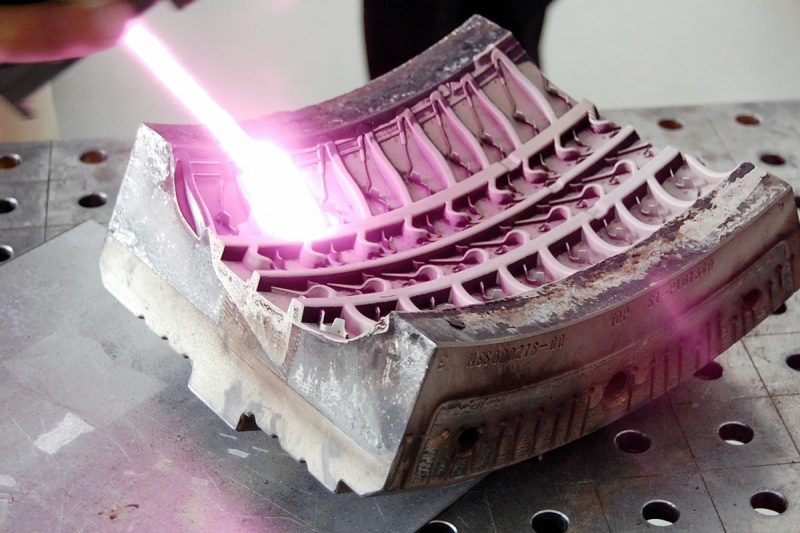

Komplexe Reinigungsaufgaben

- Mehrschichtige Beschichtungen: Erfahren Sie, wie Sie komplexe Reinigungsaufgaben mit mehreren Schichten von Beschichtungen oder Verbundwerkstoffen bewältigen. Dies erfordert eine präzise Kontrolle der Laserparameter, um bestimmte Schichten selektiv zu entfernen, ohne die darunter liegenden Materialien zu beschädigen.

- Komplexe Oberflächen: Erlernen Sie Techniken zum Reinigen komplexer oder unregelmäßiger Oberflächen, wie sie bei Luft- und Raumfahrtkomponenten, medizinischen Geräten oder historischen Artefakten vorkommen. Dies kann die Verwendung spezieller Laserköpfe oder die Anpassung des Strahlengangs für eine optimale Abdeckung beinhalten.

Automatisierung und Programmierung

- Automatisierte Reinigungssysteme: Erlernen Sie die Verwendung automatisierter Reinigungssysteme mit integrierten Roboterarmen oder CNC-Steuerungen. Dabei wird die Maschine so programmiert, dass sie präzisen Reinigungspfaden folgt und Parameter auf der Grundlage von Echtzeit-Feedback automatisch anpasst.

- Softwareintegration: Erfahren Sie, wie Sie Laserreinigungsmaschinen in andere Softwaresysteme, beispielsweise CAD/CAM-Software, integrieren, um die automatische Reinigung komplexer Geometrien zu ermöglichen.

Fehlerbehebung und Wartung

- Diagnosetools: Verwenden Sie erweiterte Diagnosetools und -techniken zur Fehlerbehebung an Ihrer Laserreinigungsmaschine. Dazu gehört das Identifizieren und Beheben von Problemen im Zusammenhang mit der Laserausrichtung, der Leistungsstabilität und der optischen Integrität.

- Vorbeugende Wartung: Entwickeln Sie ein Programm zur vorbeugenden Wartung, um die Maschine in optimalem Zustand zu halten. Dazu gehört die regelmäßige Überprüfung und Reinigung der Optik, die Kontrolle der Kühlsysteme und die Aktualisierung der Steuerungssoftware.

Verbesserte Sicherheit

- Erweiterte Sicherheitsprotokolle: Implementieren Sie erweiterte Sicherheitsprotokolle für den Umgang mit Hochleistungslasersystemen. Dazu gehört das Einrichten zusätzlicher Sicherheitsbarrieren, die Verwendung erweiterter Verriegelungssysteme und die Durchführung regelmäßiger Sicherheitsprüfungen.

- Notfalltraining: Erhalten Sie eine spezielle Schulung zu Notfallmaßnahmen bei laserbezogenen Vorfällen. Dazu gehören Erste Hilfe bei Laserverletzungen, Evakuierungsverfahren und die Koordination mit Rettungsdiensten.

Wartungsverfahren

Routinewartung

Routinewartung

- Sichtprüfung: Führen Sie eine Sichtprüfung der gesamten Maschine durch und achten Sie auf Anzeichen von Verschleiß, Beschädigungen oder losen Teilen. Achten Sie besonders auf Kabel, Anschlüsse und bewegliche Teile.

- Inspektion der Optik: Reinigen Sie Linsen, Spiegel und andere optische Komponenten täglich, um Staub und Schmutz zu entfernen. Verwenden Sie geeignete Reinigungslösungen und -materialien, um Kratzer oder Beschädigungen der Optik zu vermeiden.

- Überprüfung des Kühlsystems: Überprüfen Sie, ob das Kühlsystem ordnungsgemäß funktioniert. Überprüfen Sie den Kühlmittelstand und stellen Sie sicher, dass das System keine Lecks oder Verstopfungen aufweist.

- Test der Sicherheitsfunktionen: Testen Sie alle Sicherheitsfunktionen wie Verriegelungen, Not-Aus-Schalter und Schutzabdeckungen, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

Wöchentliche Wartung

- Überprüfung der Laserquelle: Überprüfen Sie die Laserquelle auf Anzeichen von Verschleiß oder Beschädigung. Reinigen Sie den Laserkopf und überprüfen Sie die korrekte Ausrichtung.

- Elektrische Anschlüsse: Überprüfen Sie alle elektrischen Anschlüsse auf festen Sitz und Anzeichen von Korrosion oder Verschleiß. Stellen Sie sicher, dass alle Kabel und Anschlüsse fest sitzen.

- Belüftungssystem: Überprüfen und reinigen Sie das Belüftungssystem, einschließlich Filter und Abluftventilatoren, um einen ordnungsgemäßen Luftstrom und die ordnungsgemäße Rauchabsaugung sicherzustellen.

- Software-Updates: Prüfen Sie beim Hersteller, ob Software-Updates verfügbar sind und installieren Sie diese, um sicherzustellen, dass die Steuerung der Maschine auf dem neuesten Stand ist.

Monatliche Wartung

- Mechanische Komponenten: Überprüfen Sie mechanische Komponenten wie Motoren, Lager und Linearführungen auf Verschleiß und Schmierung. Tragen Sie bei Bedarf Schmiermittel auf, um Reibung und Verschleiß zu verringern.

- Kalibrierung: Führen Sie eine vollständige Kalibrierung der Maschine durch, um sicherzustellen, dass der Laserstrahl genau ausgerichtet und fokussiert ist. Dazu gehört die Überprüfung der Ausrichtung der Spiegel und die Anpassung der Laserparameter.

- Überprüfung der Stromversorgung: Überprüfen Sie das Netzteil auf Anzeichen von Überhitzung oder Beschädigung. Stellen Sie sicher, dass es die Laserquelle mit der richtigen Spannung und Stromstärke versorgt.

- Dokumentation: Führen Sie detaillierte Aufzeichnungen aller Wartungsaktivitäten, einschließlich Daten, durchgeführter Aufgaben und festgestellter Probleme. Dies hilft dabei, den Zustand der Maschine zu verfolgen und zukünftige Wartungsarbeiten zu planen.

Fehlerbehebung

Probleme mit der Laserausgabe

- Keine Laserausgabe: Wenn die Laserquelle keinen Strahl aussendet, überprüfen Sie die Stromversorgung und stellen Sie sicher, dass die Maschine richtig angeschlossen und eingeschaltet ist. Überprüfen Sie, ob alle Sicherheitsverriegelungen aktiviert sind und das Steuerungssystem richtig konfiguriert ist.

- Inkonsistente Strahlqualität: Wenn die Intensität oder Qualität des Laserstrahls schwankt, überprüfen Sie die Optik auf Verschmutzung oder Fehlausrichtung. Reinigen Sie die Optik und richten Sie sie bei Bedarf neu aus. Überprüfen Sie die Laserquelle auf Anzeichen von Verschleiß oder Beschädigung.

Probleme mit dem Kühlsystem

- Überhitzung: Wenn die Maschine überhitzt, überprüfen Sie den Kühlmittelstand und stellen Sie sicher, dass das Kühlsystem ordnungsgemäß funktioniert. Überprüfen Sie die Kühlmittelleitungen auf Lecks oder Verstopfungen. Stellen Sie sicher, dass das Belüftungssystem für ausreichend Luftzirkulation sorgt.

- Kühlmittelverunreinigung: Wenn das Kühlmittel schmutzig oder verunreinigt erscheint, lassen Sie es ab und ersetzen Sie es durch frisches Kühlmittel. Reinigen Sie den Kühlmittelbehälter und die Kühlmittelleitungen, um zukünftige Verunreinigungen zu vermeiden.

Elektrische Probleme

- Stromschwankungen: Wenn die Maschine Stromschwankungen aufweist, überprüfen Sie, ob die elektrischen Anschlüsse sicher sind und ob Anzeichen von Korrosion vorliegen. Stellen Sie sicher, dass die Stromversorgung stabil ist und die richtige Spannung und Stromstärke liefert.

- Fehler im Steuerungssystem: Wenn das Steuerungssystem eine Fehlermeldung anzeigt oder nicht richtig funktioniert, finden Sie im Benutzerhandbuch der Maschine Anleitungen zur Fehlerbehebung. Führen Sie bei Bedarf einen Software-Reset oder ein Software-Update durch. Überprüfen Sie, ob Kabel lose oder beschädigt sind.

Mechanische Probleme

- Ungewöhnliche Geräusche: Wenn die Maschine ungewöhnliche Geräusche macht, überprüfen Sie die mechanischen Teile auf Anzeichen von Verschleiß oder Beschädigung. Schmieren Sie Lager und bewegliche Teile, um die Reibung zu verringern. Ersetzen Sie alle verschlissenen oder beschädigten Teile.

- Bewegungsprobleme: Wenn der Scankopf oder andere bewegliche Teile des Geräts nicht reibungslos laufen, überprüfen Sie die Linearführungen und Motoren auf Blockierungen oder Verschleiß. Reinigen und schmieren Sie sie nach Bedarf und ersetzen Sie alle fehlerhaften Teile.

Fehlfunktionen des Sicherheitssystems

- Probleme mit der Sicherheitsverriegelung: Wenn die Sicherheitsverriegelungen nicht richtig funktionieren, überprüfen Sie die Sensoren und Schalter auf ordnungsgemäße Funktion. Stellen Sie sicher, dass alle Sicherheitstüren und -abdeckungen sicher geschlossen und eingerastet sind.

- Not-Aus-Funktionsstörung: Wenn der Not-Aus-Schalter nicht funktioniert, überprüfen Sie die Verkabelung und Anschlüsse auf Fehler. Tauschen Sie den Not-Aus-Schalter bei Bedarf aus.

Zusammenfassung

Holen Sie sich Laserreinigungslösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.