Welche Schweißfehler können beim Laserschweißen auftreten? Wie man es löst?

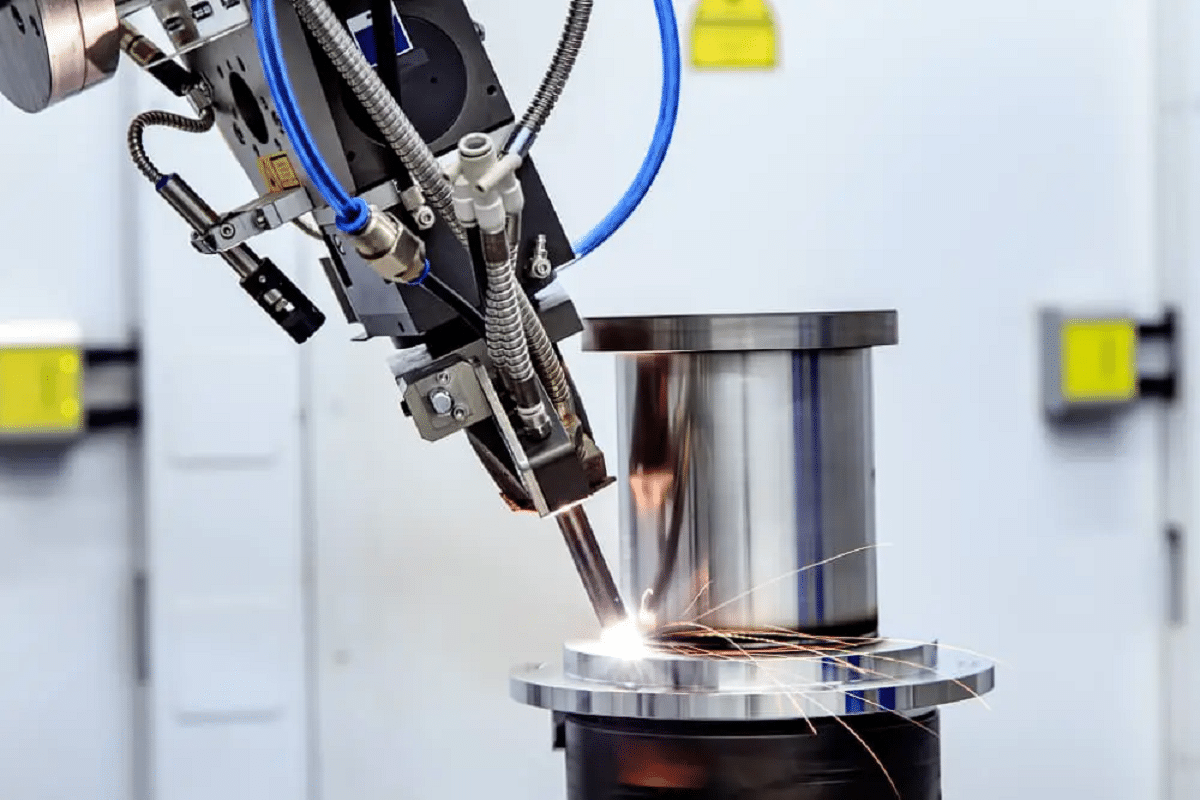

Laserschweißen wird aufgrund seiner Vorteile wie hoher Wirkungsgrad, hohe Präzision, gute Wirkung und einfache Automatisierungsintegration in verschiedenen Branchen häufig eingesetzt. Es spielt eine wichtige Rolle in der industriellen Produktion und Fertigung, einschließlich der Rüstungs-, Medizin-, Luft- und Raumfahrt-, erneuerbaren Energie- und anderen Branchen. Allerdings kann jedes Verarbeitungsverfahren, dessen Prinzipien und Prozesse nicht richtig verstanden werden, zu Defekten oder fehlerhaften Produkten führen, und das Laserschweißen bildet hier keine Ausnahme. Um den Nutzen des Laserschweißens zu maximieren und ein Qualitätsprodukt mit makellosem Aussehen herzustellen, ist es wichtig, diese Fallstricke zu verstehen und zu lernen, wie man sie vermeidet.

Inhaltsverzeichnis

Prinzipien des Laserschweißens

Das Laserschweißen ist eine der wichtigen Anwendungen der Lasermaterialbearbeitungstechnologie. Das Laserschweißen funktioniert in zwei grundsätzlich unterschiedlichen Modi: dem leitungsbegrenzten Schweißen und dem Tieflochschweißen. Beim Schweißvorgang kommt es zu einer Wärmeleitung, das heißt, die Oberfläche wird durch Laserstrahlung erwärmt und die Oberflächenwärme diffundiert durch Wärmeleitung in den Innenraum. Durch die Steuerung der Laserimpulsbreite, der Energie, der Spitzenleistung und der Wiederholungsfrequenz, des Elementschmelzens und anderer Parameter wird ein spezifisches Schmelzbad auf der Metalloberfläche gebildet. Die Hitze schmilzt das Material und erzeugt eine Schweißnaht zwischen den beiden Oberflächen, wodurch die Schweißnaht fertiggestellt wird.

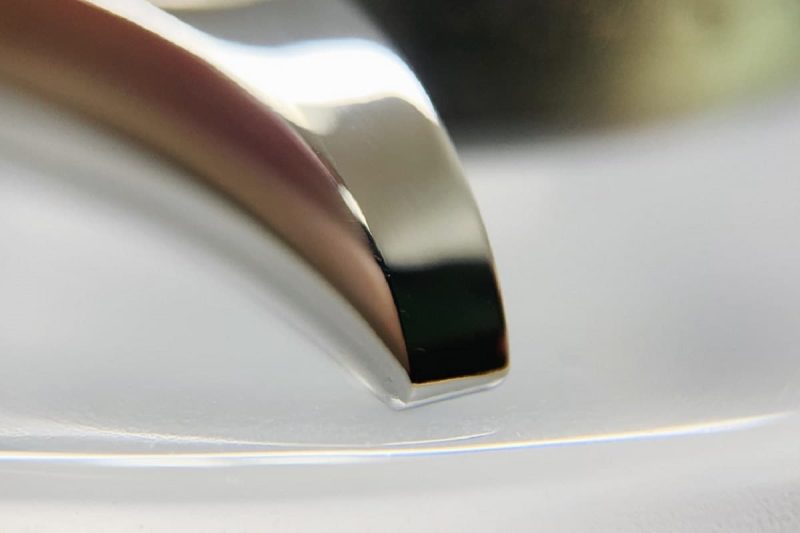

Das Laserschweißen weist eine hohe Schweißpräzision und Schweißqualität auf. Da der Laser selbst nur sehr wenig Wärme erzeugt, ist auch die beim Laserschweißen entstehende Schweißnaht relativ klein, wodurch sich das Laserschweißen besonders für dünnere Materialien wie Elektronik oder Glas-/Metalldichtungen eignet. Beim Schweißen dickerer Materialien entstehen hingegen schmale und tiefe Schweißnähte zwischen kantigen Teilen. Darüber hinaus kann der Laser unglaublich hohe Temperaturen (Tausende Grad Celsius) erreichen, sodass er sehr starke und dauerhafte Schweißnähte erzeugen kann, die extremen Temperaturen und rauen Umgebungen standhalten.

Häufige Schweißfehler beim Laserschweißen und deren Behebung

Laserschweißen hat die Vorteile hoher Effizienz, hoher Präzision, guter Wirkung, einfacher Automatisierung, Integration usw., aber unsachgemäßer Betrieb kann auch zu schwerwiegenden Qualitätsmängeln an Produkten führen. Nur wenn diese Mängel gut verstanden werden, kann der Wert des Laserschweißens voll zur Geltung gebracht und Produkte mit schönem Aussehen und hoher Qualität verarbeitet werden. Im Folgenden sind 8 Schweißfehler aufgeführt, die beim Laserschweißen häufig auftreten.

Porosität

Poren gehören zu den Fehlern, die beim Laserschweißen häufig auftreten. Porosität beim Laserschweißen kann durch Verunreinigungen der Platine oder der Oberfläche oder durch unzureichende Vorreinigung wie Fett, Öl, Oxide, absorbierten Wasserdampf, Schneidflüssigkeitsrückstände usw. verursacht werden. Das Laserschweißbad ist tief und schmal und die Abkühlgeschwindigkeit ist gering ist schnell. Das im flüssigen Schmelzbad erzeugte Gas hat aufgrund der Oberflächenverschmutzung keine Zeit zum Entweichen und es bilden sich leicht Poren. Allerdings kühlt das Laserschweißen schnell ab und die erzeugten Poren sind im Allgemeinen kleiner als beim herkömmlichen Schmelzschweißen.

Um Porosität beim Laserschweißen zu vermeiden:

- Sorgen Sie für ein geeignetes Schutzgas: Verwenden Sie ein hochwertiges Schutzgas (normalerweise eine Mischung aus Argon oder Helium), um einen ausreichenden Schutz vor atmosphärischen Gasen zu gewährleisten.

- Optimieren Sie den Gasfluss: Stellen Sie den geeigneten Schutzgasfluss und die entsprechende Richtung ein, um den Schweißbereich bestmöglich zu schützen.

- Reinigen Sie die Oberfläche des Werkstücks: Reinigen Sie die zu schweißende Oberfläche gründlich, um alle Verunreinigungen wie Öl, Fett, Rost oder Schmutz zu entfernen und so Gaseinschlüsse zu verhindern. Verwenden Sie je nach Bedarf geeignete Reinigungsmethoden wie Lösungsmittelreinigung, mechanische Reinigung oder chemische Reinigung.

- Richtige Verbindungsvorbereitung: Stellen Sie sicher, dass die Verbindung richtig sitzt und ausgerichtet ist, um Lücken zu vermeiden, in denen Gas eingeschlossen werden könnte. Verwenden Sie ggf. Rückspültechniken, um Gaseinschlüsse zu verhindern.

Unterbieten

Ein Hinterschnitt ist eine Rille oder Vertiefung, die am Rand einer Schweißnaht entsteht. Wird normalerweise durch eine zu hohe Wärmezufuhr oder Schweißgeschwindigkeit verursacht. Wenn die Schweißgeschwindigkeit zu hoch ist, hat das flüssige Metall hinter dem kleinen Loch in der Mitte der Schweißnaht keine Zeit, sich neu zu verteilen, und es erstarrt auf beiden Seiten der Schweißnaht und bildet einen Hinterschnitt.

Um Hinterschnitte beim Laserschweißen zu vermeiden:

- Optimierung der Laserparameter: Passen Sie die Laserleistung, die Pulsdauer und die Fokusposition an, um die richtige Wärmezufuhr zu erreichen. Vermeiden Sie es, eine zu hohe Leistung zu verwenden oder zu schnell zu schweißen, da dies zu Überhitzung und Unterschneidung führen kann.

- Behalten Sie eine konstante Schweißgeschwindigkeit bei: Steuern Sie die Bewegung des Laserstrahls oder Werkstücks, um eine konstante Bewegungsgeschwindigkeit aufrechtzuerhalten. Schnelle Geschwindigkeitsänderungen können zu einer ungleichmäßigen Wärmeverteilung und zur Bildung von Hinterschneidungen führen.

- Richtige Verbindungsgestaltung und Passform: Stellen Sie sicher, dass die Verbindung ordnungsgemäß vorbereitet ist, einschließlich genauer Passform, korrektem Abschrägungswinkel und korrekter Spalttoleranz. Durch die Aufrechterhaltung eines festen Sitzes wird ein übermäßiges Schmelzen der Kanten verhindert und ein Unterschneiden verringert.

Schweißrisse

Unter Schweißheißrissen versteht man Risse, die im Hochtemperaturbereich entstehen, wenn das Metall in der Schweiß- und Wärmeeinflusszone während des Schweißvorgangs bis nahe an die Soliduslinie abkühlt. Generell kann in Hochtemperaturrisse und Niedertemperaturrisse unterteilt werden. Während des Laserschweißprozesses ist aufgrund der geringen Wärmezufuhr des Lasers die Verformung nach dem Schweißen gering und die durch das Schweißen erzeugte Spannung ist ebenfalls gering, sodass im Allgemeinen keine Hochtemperaturrisse auftreten. Aufgrund unterschiedlicher Materialien und falscher Auswahl der Prozessparameter treten jedoch Hochtemperaturrisse in Form von Defekten auf.

Um Schweißrisse zu vermeiden:

- Kontrolle des Wärmeeintrags: Optimieren Sie die Laserparameter, um den Wärmeeintrag zu kontrollieren und thermische Belastungen zu reduzieren. Vermeiden Sie übermäßige Hitzeentwicklung und schnelle Abkühlungsraten, da dies zu Rissen führen kann. Dies kann durch Anpassen der Laserleistung und Pulsdauer oder durch den Einsatz von Pulsformungstechniken erreicht werden.

- Vorwärmen und Wärmebehandlung nach dem Schweißen: Das Vorwärmen des Werkstücks vor dem Schweißen trägt dazu bei, Wärmegradienten und Spannungen zu reduzieren und die Schweißbarkeit zu verbessern. Wärmebehandlungstechniken nach dem Schweißen wie Glühen oder Spannungsarmglühen können ebenfalls eingesetzt werden, um Eigenspannungen abzubauen, die mechanischen Eigenschaften zu verbessern und das Risiko von Rissen zu verringern.

- Auswahl des Füllmaterials: Verwenden Sie ein Füllmaterial mit der richtigen Zusammensetzung und Duktilität, die zum Grundmaterial passen, um das Risiko von Rissen zu minimieren.

Unvollständige Fusion oder fehlende Penetration

Eine unvollständige Verschmelzung oder unvollständige Durchdringung liegt vor, wenn das Schweißgut nicht vollständig mit dem Holz verschmilzt oder nicht die gesamte Dicke der Verbindung durchdringt.

Um eine unvollständige oder nicht durchdringte Fusion zu vermeiden:

- Optimieren Sie die Laserparameter: Passen Sie die Laserleistung, die Pulsdauer und die Fokusposition an, um eine ordnungsgemäße Materialverschmelzung und -durchdringung zu erreichen. Eine höhere Leistungseinstellung oder eine Anpassung der Fokusposition kann zu einer tieferen Penetration beitragen.

- Vorbereitung und Montage der Verbindung: Stellen Sie sicher, dass die Verbindung ordnungsgemäß gestaltet und montiert ist. Rillenwinkel, Spalttoleranzen und Verbindungsvorbereitungstechniken sollten so ausgewählt werden, dass eine ordnungsgemäße Verschmelzung und Durchdringung gewährleistet ist.

- Schweißgeschwindigkeit anpassen: Passen Sie die Schweißgeschwindigkeit an, um eine ausreichende Wärmeeinbringung und -penetration in die Verbindung zu ermöglichen. Durch die Optimierung der Schweißgeschwindigkeit wird sichergestellt, dass die Laserenergie vollständig mit dem Material interagiert.

Spritzen

Die beim Laserschweißen entstehenden Spritzer können die Oberflächenqualität der Schweißnaht erheblich beeinträchtigen. Nach dem Schweißen können viele Metallpartikel auf der Oberfläche des Werkstücks oder Materials auftreten, was nicht nur das Aussehen, sondern auch die Verwendung beeinträchtigt. Wenn es stark spritzt, wird auch die Linse verschmutzt und beschädigt.

Um Spritzer beim Laserschweißen zu vermeiden:

- Optimieren Sie den Fokus und die Position des Laserstrahls: Passen Sie die Position und Form des Laserstrahlfokus richtig an, um ein stabiles und präzises Schweißen zu erzielen. Vermeiden Sie eine Fehlausrichtung oder einen instabilen Fokus des Laserstrahls, da dies zu Spritzern führen kann.

- Verwenden Sie das richtige Schutzgas und die richtige Durchflussrate: Wählen Sie die richtige Schutzgaszusammensetzung und Durchflussrate, um einen angemessenen Schutz zu gewährleisten. Schutzgas verhindert Oxidation und Kontamination des Schweißbades und reduziert Spritzer. Der Gasfluss muss entsprechend den Schweißanforderungen angepasst werden.

- Reinigen Sie die Oberfläche des Werkstücks: Reinigen Sie die Oberfläche des Werkstücks gründlich und entfernen Sie alle Verunreinigungen, die zur Bildung von Spritzern führen können.

Verformung

Unter Verformung versteht man die Verformung oder Biegung einer geschweißten Struktur oder eines Werkstücks aufgrund des Schweißprozesses.

Um Verformungen beim Laserschweißen zu vermeiden:

- Verwenden Sie die richtige Fixierungs- und Spanntechnik: Fixieren Sie das Werkstück oder die Struktur, um Bewegungen oder Verformungen während des Schweißens zu minimieren. Eine ausreichende Unterstützung und Ausrichtung des Werkstücks trägt zur Aufrechterhaltung der Maßhaltigkeit bei.

- Vorwärmen des Werkstücks: Erwägen Sie das Vorwärmen des Werkstücks, um Wärmegradienten zu reduzieren und Verformungen zu minimieren.

- Kontrollierte Kühlung: Implementieren Sie kontrollierte Kühltechniken, wie z. B. die Verwendung von Kühlkörpern oder Vorrichtungen, um die Kühlraten zu regulieren und Wärmegradienten zu minimieren.

Probleme mit der Wärmeeinflusszone (HAZ).

Beim Laserschweißen entsteht eine hochkonzentrierte Wärmeeinflusszone rund um die Schweißnaht. Die Wärmeeinflusszone unterliegt thermischen Zyklen und mikrostrukturellen Veränderungen, die zu einer verringerten Festigkeit und einer Änderung der Härte des Materials führen können.

So vermeiden Sie HAZ-Probleme:

- Optimierung der Laserparameter: Passen Sie die Laserparameter an, um die Größe und Tiefe der Wärmeeinflusszone zu minimieren. Dazu gehört die Steuerung der Laserleistung, der Pulsdauer und des Strahlfokus.

- Verwendung von Kehr- oder Oszillationstechniken: Die Verwendung von Kehr- oder Oszillationstechniken ermöglicht eine gleichmäßigere Wärmeverteilung und verringert die Wärmekonzentration in bestimmten Bereichen, wodurch Probleme im Zusammenhang mit Wärmeeinflusszonen minimiert werden.

- Führen Sie eine Wärmebehandlung nach dem Schweißen durch: Wenden Sie geeignete Wärmebehandlungsverfahren nach dem Schweißen an, z. B. Glühen oder Spannungsarmglühen, um die Mikrostruktur zu verfeinern und Probleme im Zusammenhang mit der Wärmeeinflusszone zu reduzieren. Durch die Wärmebehandlung werden die Materialeigenschaften in der Wärmeeinflusszone wiederhergestellt.

Schweißkollaps

Als Kollaps beim Laserschweißen bezeichnet man die Verformung bzw. das Absinken der Schweißnaht während des Schweißvorgangs nach innen. Dies kann verschiedene Gründe haben, wie zum Beispiel eine zu hohe Laserleistung, eine unzureichende Kontrolle des Schmelzbads, eine unzureichende Materialunterstützung, eine unsachgemäße Verbindungsmontage, ein schlechtes Wärmemanagement, Probleme bei der Materialauswahl und mangelnde Prozessüberwachung und -steuerung.

Um ein Einsturz der Schweißnaht zu vermeiden:

- Laserparameter optimieren: Laserleistung oder Energiedichte reduzieren, um ein übermäßiges Schmelzen umgebender Materialien zu verhindern. Passen Sie die Laserleistung, die Pulsdauer und die Strahlform an, um ein Gleichgewicht zwischen der Durchdringung und der Vermeidung von übermäßigem Schmelzen zu erreichen, das zum Kollaps führen könnte.

- Richtige Materialunterstützung: Sorgen Sie während des Schweißens für eine ordnungsgemäße Materialunterstützung mithilfe von Vorrichtungen, Vorrichtungen oder Klemmen, um das Werkstück an Ort und Stelle zu halten und für Stabilität zu sorgen. Erwägen Sie die Verwendung von Stützstangen oder Kühlkörpern, um die Wärme abzuleiten und die Gelenke zusätzlich zu stützen.

- Sorgen Sie für eine ordnungsgemäße Montage der Gelenke: Eine ordnungsgemäße Montage der Gelenke trägt dazu bei, einen Zusammenbruch zu verhindern. Stellen Sie vor dem Schweißen sicher, dass die Passflächen ordnungsgemäß vorbereitet und ausgerichtet sind. Verbessern Sie die Stärke und Stabilität der Verbindung, indem Sie die richtigen Verbindungsdesign- und Kantenvorbereitungstechniken anwenden.

- Wärmeeintrag verwalten: Steuern Sie den Wärmeeintrag und verwalten Sie Wärmezyklen ordnungsgemäß. Optimieren Sie Scan- oder Bewegungsstrategien, um die Wärme gleichmäßig zu verteilen und lokale Überhitzung zu vermeiden. Implementieren Sie Vorwärm- oder kontrollierte Kühltechniken, um Wärmegradienten zu minimieren und das Risiko eines Einsturzes zu verringern.

- Materialauswahl und Kompatibilität: Wählen Sie geeignete Materialien und miteinander kompatible Schweißparameter. Berücksichtigen Sie Materialeigenschaften wie Wärmeleitfähigkeit und Schmelzpunkt, um eine ordnungsgemäße Wärmeübertragung sicherzustellen und übermäßiges lokales Schmelzen zu verhindern.

- Überwachung und Steuerung des Prozesses: Implementieren Sie ein Echtzeit-Prozessüberwachungs- und -steuerungssystem, um Anzeichen eines Zusammenbruchs oder Abweichungen von den gewünschten Schweißparametern zu erkennen. Nutzen Sie Feedback-Mechanismen während des Schweißens, um Laserparameter, Scangeschwindigkeit oder Materialunterstützung anzupassen. Nutzen Sie fortschrittliche Technologien wie adaptive Steuerungssysteme oder eine Rückkopplungsregelung mit geschlossenem Regelkreis, um konsistente und stabile Schweißbedingungen zu erreichen.

- Sorgen Sie für eine ordnungsgemäße Kontrolle des Schmelzbads: Kontrollieren Sie die Größe und Form des Schmelzbads, indem Sie die Laserparameter und die Scangeschwindigkeit anpassen. Verwenden Sie geeignete Schweißtechniken wie Stichlochschweißen oder Leitungsschweißen, um eine stabile und kontrollierte Schweißbadbildung sicherzustellen.

Zusammenfassen

Natürlich können mit dem Laserschweißen auch andere Mängel verbunden sein. Zusätzlich zu betriebstechnischen Problemen können einige Mängel zu Veränderungen der Materialeigenschaften führen. Nur wenn wir die Fehler, die beim Laserschweißprozess auftreten können, und die Ursachen verschiedener Fehler richtig verstehen, können wir das Problem des abnormalen Schweißens gezielter lösen.

AccTek Laser verfügt über eine breite Palette von Laserschweißmaschinen, einschließlich tragbarer, Reinigungs- und Schweißgeräte 3-in-1-Laserschweißgeräte, geeignet zum Schweißen Ihrer Bleche und Rohre. Wenn Sie eine Maschine für eine spezielle Anwendung suchen, AccTek-Laser kann zudem mit passenden Komponenten ausgestattet werden, um eine individuelle Lösung entsprechend den Kundenanforderungen zu realisieren.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen