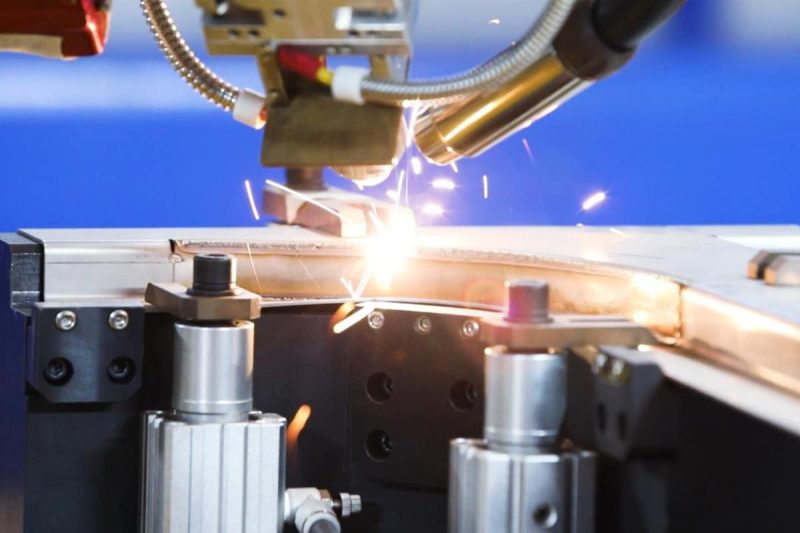

Als effiziente und präzise Schweißtechnologie wird das Laserschweißen in der modernen Fertigung häufig eingesetzt. Dabei wird ein Laserstrahl als Wärmequelle verwendet, und der Lasergenerator sendet einen Laserstrahl mit hoher Energiedichte aus, um Materialien zu schmelzen und zu verbinden. Im Vergleich zu herkömmlichen Schweißverfahren (Metall-Inertgasschweißen (GMAW/MIG), Wolfram-Inertgasschweißen (GTAW/TIG), Metall-Inertgasschweißen (SMAW) und Fülldrahtschweißen (FCAW)) bietet das Laserschweißen viele einzigartige Vorteile, wie z. B. eine hohe Präzision und Effizienz des Schweißprozesses und eine kleinere Wärmeeinflusszone. Die Wirkung und Qualität des Laserschweißens werden jedoch von vielen Faktoren beeinflusst, von denen die Materialdicke ein Schlüsselfaktor ist. In diesem Artikel wird untersucht, wie sich die Materialdicke auf die Auswahl von auswirkt Laserschweißmaschine Parameter und bieten Optimierungsmethoden für unterschiedliche Materialstärken.

Grundlagen des Laserschweißens

Beschreibung des Laserschweißprozesses

Laserschweißen ist ein Schweißverfahren, bei dem ein Laserstrahl als Wärmequelle zum Schmelzen und Verbinden von Metallen oder anderen Materialien verwendet wird. Der Prozess umfasst die folgenden Schritte:

- Laserstrahlfokussierung: Der vom Lasergenerator emittierte Laserstrahl wird durch ein optisches System auf den Schweißkopf fokussiert.

- Materialerwärmung: Durch die hohe Energiedichte des Laserstrahls wird das Material bis zu seinem Schmelzpunkt erhitzt, wodurch es lokal schmilzt oder verdampft.

- Schmelzbadbildung: Das geschmolzene Material bildet ein Schmelzbad und die kontinuierliche Einwirkung des Laserstrahls hält das Schmelzbad flüssig.

- Erstarren und Verbinden: Wenn sich der Laserstrahl bewegt oder stoppt, kühlt das Schmelzbad ab und erstarrt, wodurch der Schweißvorgang abgeschlossen wird.

Es gibt zwei Arten von Laserschweißverfahren: Wärmeleitungsschweißen und Stichlochschweißen.

- Wärmeleitungsschweißen: Der Laserstrahl erhitzt die Oberfläche des Materials über den Schmelzpunkt des Materials hinaus, erzeugt nur ein Schmelzen auf der Schweißfläche, das Innere des Werkstücks wird nicht vollständig durchdrungen und es tritt grundsätzlich keine Verdampfung auf. Dieses Verfahren wird hauptsächlich zum Schweißen dünnwandiger Materialien verwendet. Wärmeleitungsschweißen erzeugt glatte und schöne Schweißnähte.

- Stichlochschweißen: Beim Stichlochschweißen erhitzt der Laserstrahl die Oberfläche des Materials bis zum Verdampfungspunkt und dringt in das Material ein. Das Material verdampft und bildet ein kleines Loch. Das mit Dampf gefüllte Loch absorbiert fast die gesamte einfallende Strahlenergie. Die Gleichgewichtstemperatur im Loch beträgt etwa 2500 °C. Die Wärme wird von der Außenwand des Hochtemperaturlochs übertragen, um das Metall um das Loch herum zu schmelzen. Das Stichloch ist mit Hochtemperaturdampf gefüllt, der durch die kontinuierliche Verdampfung des Materials unter der Bestrahlung des Strahls erzeugt wird. Der Laserstrahl dringt kontinuierlich in das Loch ein und das Material außerhalb des Lochs fließt kontinuierlich. Während sich der Strahl bewegt, befindet sich das Loch immer in einem stabilen Fließzustand. Das heißt, das geschmolzene Metall um das kleine Loch und die Lochwand bewegt sich mit der Geschwindigkeit des Strahls vorwärts. Das geschmolzene Metall füllt den durch die Bewegung des kleinen Lochs entstandenen Spalt und kondensiert dann, um eine Schweißnaht zu bilden.

Schlüsselkomponenten von Laserschweißsystemen

Die wesentlichen Komponenten der Laserschweißanlage sind:

- Lasergenerator: erzeugt und emittiert Laserenergie. Zu den üblichen Lasergeneratoren gehören Faserlasergeneratoren, Gaslasergeneratoren usw.

- Optisches System: beinhaltet Fokussierlinsen und Spiegel zur Ausrichtung und Fokussierung des Laserstrahls.

- Laserübertragungssystem: Ein System zur Übertragung des Laserstrahls von der Laserquelle zur Schweißposition.

- Schweißkopf: beinhaltet Laserfokussierungsspiegel, Kollimationsspiegel und Schutzgasdüse für den eigentlichen Schweißvorgang.

- Steuersystem: Wird zur Steuerung verschiedener Parameter des Laserschweißens verwendet, wie etwa Laserleistung, Schweißgeschwindigkeit usw.

Vorteile des Laserschweißens gegenüber herkömmlichen Schweißverfahren

Schweißqualität

- Beim Laserschweißen ist die Wärmeeinflusszone klein, da die Energiedichte des Laserstrahls hoch, die Aufheizzeit kurz und der Wärmeverlust gering ist. Daher ist die Wärmeeinflusszone des Materials klein, was zu weniger Verformung, Rissbildung, Oxidation und anderen Problemen des Materials führen kann.

- Beim Laserschweißen ist das Verhältnis von Tiefe zu Breite der Schweißnaht hoch, da der Durchmesser des Laserstrahls klein und die Energie konzentriert ist. Daher kann eine tiefe und schmale Schweißnaht entstehen, die die Festigkeit und Abdichtung der Schweißnaht verbessert.

- Die Schweißnaht beim Laserschweißen ist glatt und schön, da der Punkt des Laserstrahls stabil ist und die Schweißposition und -parameter genau gesteuert werden können. So kann eine glatte und schöne Schweißnaht entstehen und das nachfolgende Schleifen und Polieren wird reduziert.

- Beim Laserschweißen treten weniger Schweißfehler auf, da beim Laserschweißen keine Hilfsstoffe wie Elektroden, Schweißstäbe und Schutzgase benötigt werden und somit die Entstehung von Schweißfehlern wie Elektrodenverunreinigungen, Poren, Schlackeneinschlüssen und Rissen vermieden werden kann.

Schweißeffizienz

- Laserschweißen hat eine hohe Schweißgeschwindigkeit. Da die Energiedichte des Laserstrahls hoch und die Aufheizzeit kurz ist, kann der Schweißvorgang schnell abgeschlossen werden, was die Produktionseffizienz verbessert.

- Laserschweißen bietet eine hohe Schweißflexibilität. Da der Laserstrahl eine berührungslose Wärmequelle ist, kann er über Glasfaser, Reflektor, Roboter usw. übertragen und gesteuert werden, sodass er sich an verschiedene komplexe Schweißpositionen und -formen anpassen kann, was die Produktionsflexibilität verbessert.

- Beim Laserschweißen wird ein hoher Grad an Schweißautomatisierung erreicht. Da das Laserschweißen per Computer oder CNC-System präzise gesteuert und eingestellt werden kann, kann ein hoher Grad an Automatisierung und Intelligenz erreicht werden, wodurch manuelle Eingriffe und Fehler reduziert werden.

Schweißanwendungen

- Das Laserschweißen weist eine starke Materialanpassungsfähigkeit auf, da die Wärmequelle beim Laserschweißen eine berührungslose Wärmequelle ist, die verschiedene metallische und nichtmetallische Materialien schweißen kann und sogar verschiedene Materialtypen schweißen kann, um die Verbindung unterschiedlicher Materialien zu erreichen.

- Das Laserschweißen ist für viele Branchen geeignet, da die Wärmequelle des Laserschweißens eine effiziente Wärmequelle ist, die qualitativ hochwertiges, schnelles und hochautomatisiertes Schweißen ermöglicht. Daher kann das Verfahren in zahlreichen High-End-Branchen eingesetzt werden, beispielsweise in der Luft- und Raumfahrt, Automobilindustrie, Elektronik, Medizin usw.

Einfluss der Materialstärke auf die Schweißparameter

Laserleistung

Pulsdauer und Frequenz

Schweißgeschwindigkeit

Fokusposition

Strahldurchmesser

Optimierung der Laserschweißparameter für unterschiedliche Materialstärken

Dünne Materialien (<1 mm)

- Laserleistung: Um Überhitzung und übermäßiges Schmelzen zu vermeiden, sollte eine geringere Laserleistung gewählt werden. Sie wird normalerweise im Bereich von einigen zehn bis hundert Watt gewählt.

- Pulsdauer und -frequenz: Kürzere Pulsdauer und höhere Frequenz ermöglichen schnelle Heiz- und Kühlzyklen und reduzieren thermische Effekte.

- Schweißgeschwindigkeit: Durch höhere Schweißgeschwindigkeiten kann die Produktionseffizienz verbessert und eine Überhitzung vermieden werden.

- Fokusposition: Für einen optimalen Schweißeffekt sollte der Laserfokus nahe der Materialoberfläche liegen.

- Strahldurchmesser: Verwenden Sie einen kleineren Strahldurchmesser, um die Genauigkeit und Detailkontrolle beim Schweißen zu verbessern.

Materialien mittlerer Dicke (1 mm – 5 mm)

- Laserleistung: Um Schweißtiefe und -qualität sicherzustellen, muss eine moderate Laserleistung gewählt werden. Normalerweise liegt die gewählte Leistung im Bereich von mehreren Hundert Watt bis Kilowatt.

- Pulsdauer und -frequenz: Wählen Sie je nach Materialstärke eine mittlere Pulsdauer und -frequenz, um die Heiz- und Kühleffekte auszugleichen.

- Schweißgeschwindigkeit: Um die Schweißqualität und Produktionseffizienz sicherzustellen, sollte entsprechend der Materialstärke eine moderate Schweißgeschwindigkeit gewählt werden.

- Fokusposition: Der Laserfokus sollte in der Mitte des Materials liegen, um Schweißtiefe und Gleichmäßigkeit sicherzustellen.

- Strahldurchmesser: Wählen Sie einen moderaten Strahldurchmesser, um die Energieverteilung und Schweißgenauigkeit auszugleichen.

Dickes Material (> 5 mm)

- Laserleistung: Um eine ausreichende Wärmezufuhr für die erforderliche Schweißtiefe und -qualität zu gewährleisten, muss eine höhere Laserleistung gewählt werden. Normalerweise liegt diese im Bereich mehrerer Kilowatt.

- Pulsdauer und Frequenz: Eine längere Pulsdauer und eine niedrigere Frequenz können eine ausreichendere Wärmezufuhr bieten, um dickere Materialien zu schmelzen.

- Schweißgeschwindigkeit: Um sicherzustellen, dass der Laserstrahl das Material gut durchdringen und aufschmelzen kann, sollte eine langsamere Schweißgeschwindigkeit gewählt werden.

- Fokusposition: Der Laserfokus sollte innerhalb des Materials liegen, um sicherzustellen, dass der Laserstrahl das Material effektiv durchdringen und schmelzen kann.

- Strahldurchmesser: Verwenden Sie einen größeren Strahldurchmesser, um eine ausreichende Energiedichte und Schweißtiefe sicherzustellen.

Zusammenfassen

Holen Sie sich Laserlösungen

Die Wahl der richtigen Laserschweißmaschine kann dazu beitragen, den Stromverbrauch zu optimieren und eine hohe Betriebseffizienz zu erreichen. Die Zusammenarbeit mit einem vertrauenswürdigen Lieferanten gewährleistet den Zugang zu fortschrittlicher Technologie, maßgeschneiderter Beratung und kontinuierlicher Unterstützung. Bei AccTek Laser bieten wir ein umfassendes Sortiment an Laserschweißgeräten, die auf eine Vielzahl von industriellen Anforderungen zugeschnitten sind. Unsere Experten können Ihnen bei der Auswahl des energieeffizientesten Modells und der energieeffizientesten Konfiguration helfen und dabei Faktoren wie Materialart, Dicke und Produktionsvolumen berücksichtigen. Wir bieten auch hochmoderne Funktionen wie hocheffiziente Lasergeneratoren, intelligente Kühlsysteme und Energiemanagementsoftware, um die Leistung zu maximieren und den Energieverbrauch zu minimieren. Darüber hinaus bietet unser Team regelmäßige Wartungsdienste und technischen Support, um Ihre Geräte auf höchstem Niveau zu halten. Durch die Partnerschaft mit uns können Sie erhebliche Energieeinsparungen erzielen, Betriebskosten senken und Ihre Nachhaltigkeitsbemühungen verbessern. Wenn Sie Fragen haben, kontaktieren Sie uns bitte rechtzeitig. AccTek Laser ist bestrebt, jedem Kunden perfekte Laserlösungen zu bieten!

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.