Wie funktioniert das Gasversorgungssystem einer CO2-Laserschneidmaschine?

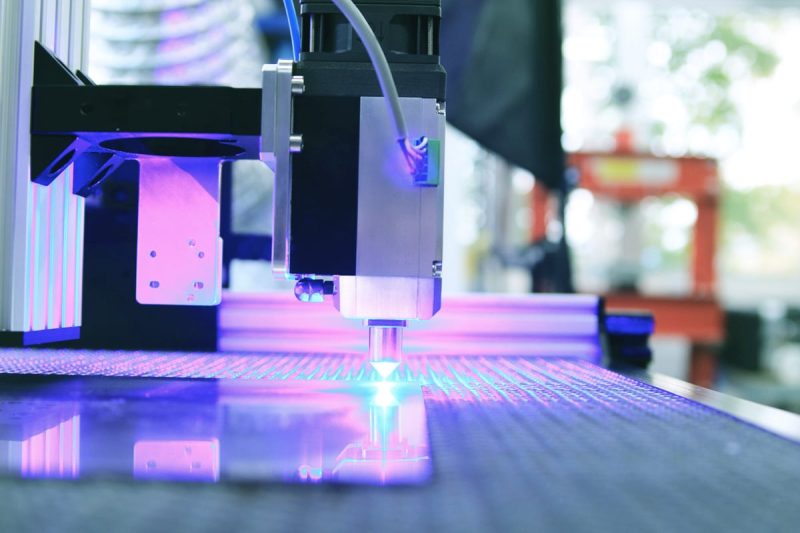

CO2-Laserschneidmaschinen werden aufgrund ihrer hohen Präzision und Effizienz häufig in der modernen Fertigung eingesetzt und sind in vielen Branchen zur bevorzugten Ausrüstung geworden. Während des Arbeitsprozesses ist das Gasversorgungssystem ein wichtiger Bestandteil, um die Schnittqualität und -effizienz sicherzustellen. Das System besteht aus Hilfsgasen (wie Sauerstoff, Stickstoff oder Luft), die den Laserstrahl dabei unterstützen, präzise Schnitte zu erzielen, indem sie den Durchfluss und den Druck des Gases anpassen. Je nach Materialeigenschaften und Schneidanforderungen werden unterschiedliche Gase ausgewählt, die nicht nur die Schneidgeschwindigkeit erhöhen, sondern auch die Oxidation des Materials verhindern und die Lebensdauer der Ausrüstung verlängern können. In diesem Artikel wird das Gasversorgungssystem der CO2-Laserschneidmaschine im Detail erläutert, einschließlich seiner Zusammensetzung, seines Funktionsprinzips, seiner Gasversorgungsanforderungen und seiner Sicherheitsvorkehrungen.

Inhaltsverzeichnis

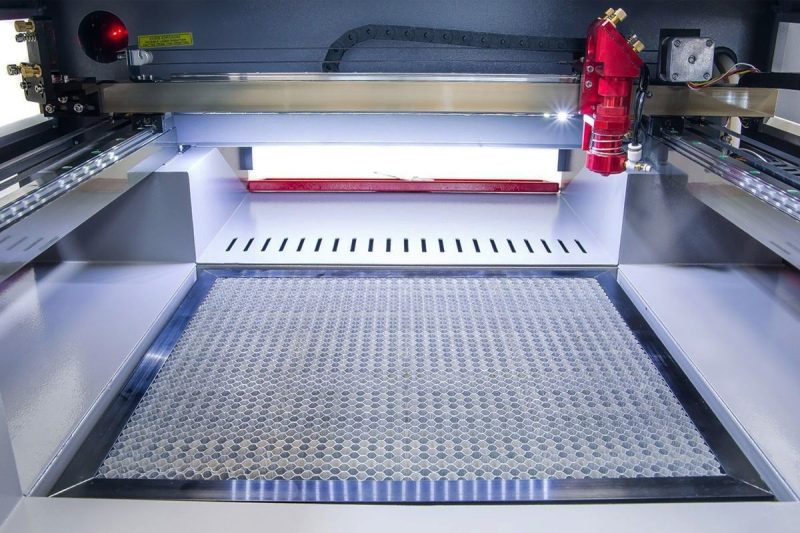

Grundkomponenten einer CO2-Laserschneidmaschine

Laserquelle

Die Laserquelle ist das Kernstück des CO2-Laserschneidmaschine, der einen hochintensiven Laserstrahl erzeugt. Der CO2-Lasergenerator ist ein Gaslasergenerator, der hauptsächlich Kohlendioxidgas als Verstärkungsmedium verwendet. Unter der Anregung elektrischer Energie werden die Elektronen in den CO2-Gasmolekülen auf ein höheres Energieniveau angeregt und geben dann Licht einer bestimmten Wellenlänge ab, nämlich Laserlicht. CO2-Laser arbeiten normalerweise im Infrarotband von 10,6 Mikrometern, das eine hohe Absorptionsrate in Materialien aufweist und sich daher sehr gut zum Schneiden und Gravieren verschiedener metallischer und nichtmetallischer Materialien eignet. Die Leistung der Laserquelle bestimmt die Schnittdicke und -geschwindigkeit, und CO2-Lasergeneratoren unterschiedlicher Leistung können für andere Materialien und Anwendungen verwendet werden. Die Leistung reicht von zehn bis tausend Watt, was für die effiziente Bearbeitung dünner Metalle, Kunststoffe, Holz, Stoffe, Papier und anderer Materialien geeignet ist.

Optisches System

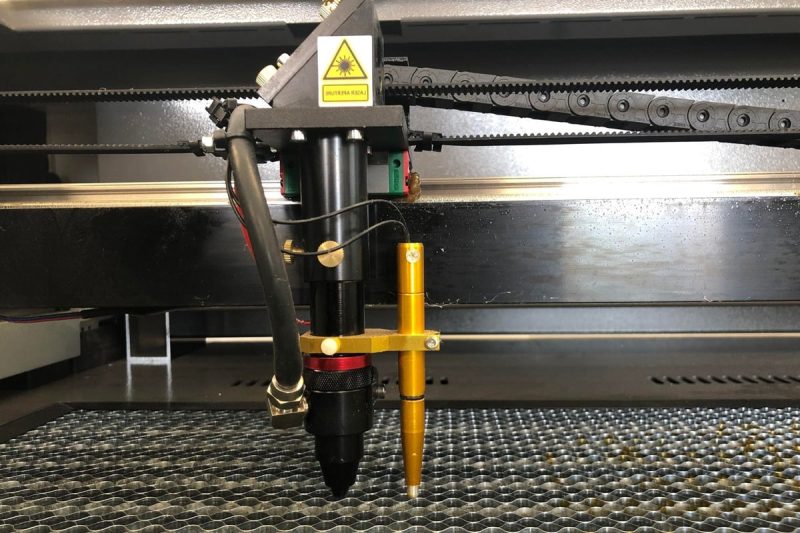

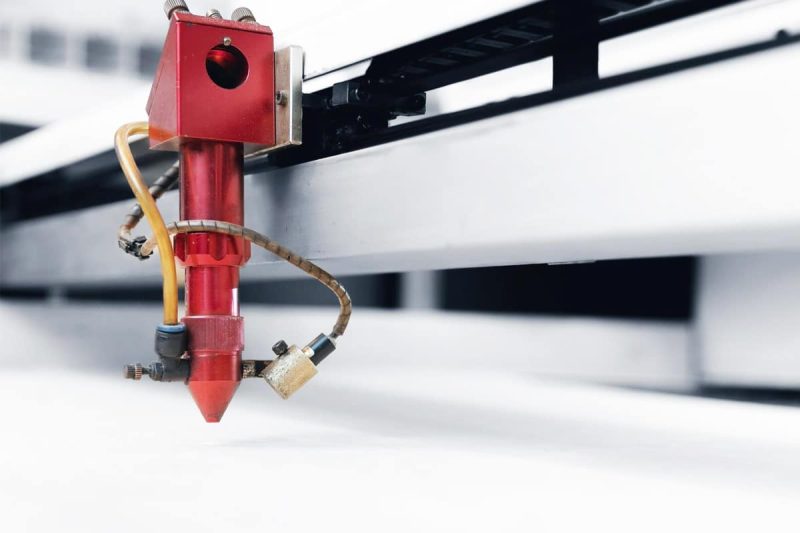

Die Hauptfunktion des optischen Systems besteht darin, den Laserstrahl zu übertragen und zu fokussieren, sodass seine Energie stark auf der Oberfläche des Schneidmaterials konzentriert ist. Das optische System besteht aus mehreren optischen Komponenten, darunter Reflektoren, Fokussierlinsen und Übertragungslichtwellenleiter. Der Reflektor wird verwendet, um den Laserstrahl von der Laserquelle zum Bearbeitungskopf zu leiten, während die Fokussierlinse dafür verantwortlich ist, den Laserstrahl auf einen extrem kleinen Punkt zu fokussieren, um sicherzustellen, dass die Laserenergie während des Schneidens auf einen kleinen Bereich konzentriert wird, wodurch ein feiner Schnitt erreicht wird. Die Genauigkeit des optischen Systems hat einen direkten Einfluss auf den Schneideffekt. Die Sauberkeit, Qualität und Fokussierfähigkeit der Linse beeinflussen die Form des Laserstrahls und die Effizienz der Energieübertragung. Daher ist eine regelmäßige Wartung und Reinigung der optischen Komponenten unerlässlich, um den effizienten Betrieb der CO2-Laserschneidmaschine sicherzustellen.

Kontrollsystem

Das Steuerungssystem verwaltet den gesamten Schneidvorgang über voreingestellte Computersoftware. Es wandelt die Konstruktionszeichnungen in Schneidpfade um und steuert präzise die Bewegung des Laserstrahls, die Leistungsabgabe, die Geschwindigkeit und den Hilfsgasfluss. Übliche Steuerungssysteme sind in der Regel CNC-Systeme (Computerized Numerical Control), bei denen Benutzer den Schneidpfad und die Parameter des Materials durch Programmierung oder Laden von CAD/CAM-Dateien festlegen können. Das Steuerungssystem stellt nicht nur sicher, dass sich der Laserstrahl entlang der angegebenen Flugbahn bewegt, sondern passt auch die Schneidgeschwindigkeit in Echtzeit an, um den Anforderungen unterschiedlicher Dicken und Materialien gerecht zu werden und so Schnittgenauigkeit und -effizienz sicherzustellen. Darüber hinaus können fortschrittliche Steuerungssysteme den Status der Maschine überwachen, Automatisierungsfunktionen und Fehlerdiagnose bereitstellen und die Produktionseffizienz weiter verbessern.

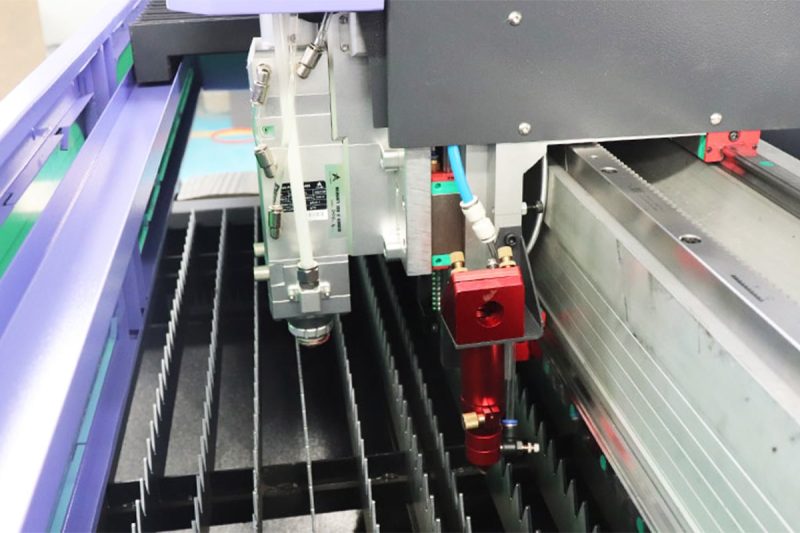

Luftversorgungssystem

Das Luftversorgungssystem ist ein wichtiges Zusatzgerät der CO2-Laserschneidmaschine, das für die Versorgung des Schneidbereichs mit Hilfsgasen wie Sauerstoff, Stickstoff oder Luft verantwortlich ist. Diese Gase wirken gleichzeitig mit dem Laserstrahl durch die Düse auf die Materialoberfläche und helfen dabei, während des Schneidvorgangs entstehende Schlacke, Rauch und Ablagerungen zu entfernen, Hitzestaus zu verhindern und die Schnittgenauigkeit und Kantenqualität zu verbessern. Verschiedene Hilfsgase spielen beim Schneiden verschiedener Materialien unterschiedliche Rollen:

- Sauerstoff: Wird hauptsächlich zum Schneiden von Kohlenstoffstahl verwendet. Er kann die Schnittgeschwindigkeit erhöhen und die Materialoxidation fördern, wodurch eine glatte Schneide entsteht.

- Stickstoff: Wird häufig zum Schneiden von Edelstahl- und Aluminiummaterialien verwendet. Es verhindert die Oxidation der Materialkante, sodass der Schnitt hell und farblos bleibt.

- Luft: Eine wirtschaftliche Wahl, geeignet zum Schneiden einiger Materialien, die keine hohen Kanten erfordern.

Druck und Durchfluss des Hilfsgases müssen je nach Materialart und -dicke präzise eingestellt werden, um die Schnittqualität und den stabilen Betrieb der Maschine sicherzustellen. Darüber hinaus kann das Luftversorgungssystem eine Verschmutzung der optischen Linse am Laserkopf verhindern und die Lebensdauer der Maschine verlängern.

Zusammenfassend lässt sich sagen, dass diese Grundkomponenten von CO2-Laserschneidmaschinen zusammenarbeiten, um eine effiziente und präzise Schneidleistung in der Fertigungsindustrie zu gewährleisten. Die Laserquelle liefert die zum Schneiden erforderliche Energie, das optische System überträgt und fokussiert den Laserstrahl, das Steuerungssystem verwaltet den Schneidvorgang und das Luftversorgungssystem verbessert durch Hilfsgas die Schnittqualität und -effizienz. Die genaue Abstimmung der einzelnen Komponenten ist der Schlüssel zum Erreichen hochwertiger Schneidergebnisse.

Funktionsprinzip des CO2-Laserschneidens

Beim CO2-Laserschneiden handelt es sich um eine Technologie, bei der Kohlendioxidgas zur Erzeugung eines hochenergetischen Laserstrahls zum Schneiden von Materialien verwendet wird. Das Funktionsprinzip kann in die folgenden Hauptschritte unterteilt werden:

Laser Generation

In einem CO2-Lasergenerator ist ein Gasgemisch, das hauptsächlich aus Kohlendioxid (CO2), Stickstoff (N2) und Helium (He) besteht, in einem geschlossenen Laserhohlraum eingeschlossen. Wenn eine Stromversorgung eine Hochspannung liefert, werden diese Gase angeregt und bilden ein Plasma. Die angeregten Gasmoleküle kollidieren miteinander und setzen Energie frei, wodurch Laserphotonen erzeugt werden. Die Laserphotonen werden im Laserhohlraum reflektiert und durch das Verstärkungsmedium (d. h. das angeregte Gas) verstärkt, wodurch letztendlich ein starker CO2-Laserstrahl entsteht.

Strahlführung und Fokussierung

Der erzeugte Laserstrahl wird durch eine Reihe optischer Linsen und Linsensysteme übertragen und fokussiert. Die Hauptfunktion des optischen Systems besteht darin, den Laserstrahl auf einen sehr kleinen Punkt zu fokussieren, um die Energiedichte des Strahls zu erhöhen. Durch präzises optisches Design kann der Laserstrahl auf einen Punkt mit einem Durchmesser von nur wenigen Mikrometern fokussiert werden, sodass die Oberflächentemperatur des Materials schnell ansteigt, um den Schneidanforderungen gerecht zu werden.

Materialinteraktionen

Wenn ein Laserstrahl auf die Oberfläche eines Materials fokussiert wird, führt die hohe Energie des Lasers dazu, dass sich das Material schnell bis zu seinem Schmelz- oder Siedepunkt erhitzt. Die thermophysikalischen Eigenschaften verschiedener Materialien beeinflussen diesen Prozess:

- Schmelzen: Bei einigen metallischen Werkstoffen führt die Hitze des Lasers dazu, dass diese an der Schnittkante schmelzen und flüssiges Metall entsteht.

- Verdampfung: Bei einigen nichtmetallischen Materialien (wie Kunststoff oder Holz) kann der Laser die Oberfläche schnell bis zum Verdampfungspunkt erhitzen, wodurch das Material direkt in Gas umgewandelt wird.

In diesem Stadium entsteht durch die Interaktion des Lasers mit dem Material ein Schnitt oder Loch und der Schneidvorgang beginnt.

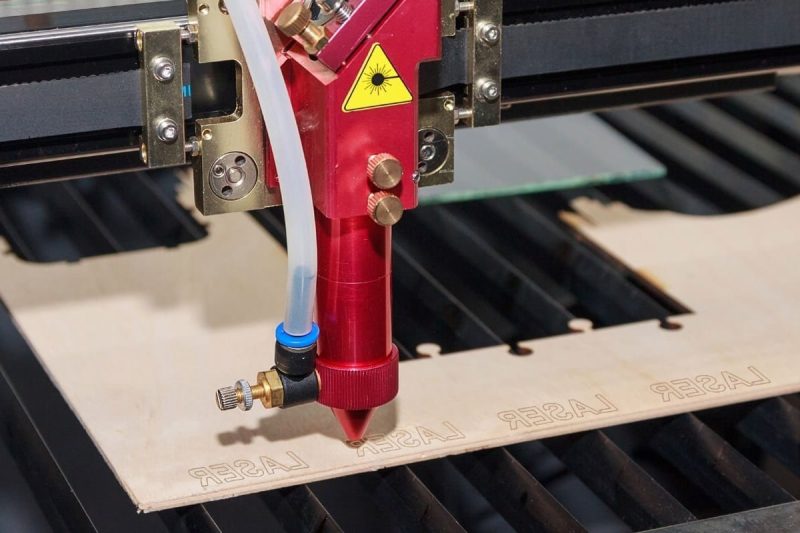

Schneidprozess

Während des Schneidvorgangs bewegt sich der Laserstrahl entlang eines voreingestellten Pfads. Dieser Vorgang wird normalerweise durch ein computergesteuertes numerisches Steuerungssystem (CNC) durchgeführt, um genaues und wiederholbares Schneiden zu gewährleisten. CO2-Laserschneidmaschinen können eine Vielzahl von Materialien mit hoher Geschwindigkeit und Präzision schneiden, um die gewünschten Formen und Muster zu bilden. Die Schnittqualität beim Laserschneiden hängt von mehreren Faktoren ab, darunter Laserleistung, Schnittgeschwindigkeit, Materialdicke, Strahlfokusposition und die Verwendung einer Gasunterstützung (wie Sauerstoff oder Stickstoff). Die Verwendung einer geeigneten Gasunterstützung kann die Schnittqualität und -effizienz verbessern. Beispielsweise kann Sauerstoff das Brennschneiden von Metallen beschleunigen, während Stickstoff die Oxidation von Materialien verringern kann.

Die CO2-Laserschneidtechnologie ist eine effiziente und präzise Materialbearbeitungsmethode, bei der die Wärmeenergie des Lasers genutzt wird, um das Material schnell zu schmelzen oder zu verdampfen und so den Schnitt zu erzielen. Seine hervorragende Schnittqualität und sein breites Anwendungsspektrum machen es zu einem unverzichtbaren und wichtigen Werkzeug in der modernen Fertigung.

Gasversorgungssystem in CO2-Laserschneidmaschine

Das Luftversorgungssystem spielt bei CO2-Laserschneidmaschinen eine entscheidende Rolle. Durch Auswahl und Verwendung des geeigneten Hilfsgases können Schneidleistung und Schnittqualität deutlich verbessert werden. Nachfolgend finden Sie eine detaillierte Beschreibung des Luftversorgungssystems.

Die Rolle der Luft beim Laserschneiden

Luft spielt als Hilfsgas im Laserschneidprozess eine wichtige Rolle, was sich vor allem in folgenden Aspekten widerspiegelt:

- Schlacke entfernen: Beim Laserschneiden wird das Material durch den Hochenergielaser sofort erhitzt und geschmolzen oder verdampft. Die entstehende Schlacke und der Dampf beeinträchtigen die Schnittqualität und führen zu rauen Schnitten. Durch die Zufuhr von Luft als Hilfsgas können diese Schlacken effektiv entfernt werden, wodurch der Schneidbereich sauber bleibt und sichergestellt wird, dass der Laserstrahl das Material glatt schneiden kann.

- Reduzieren Sie die Wärmeeinflusszone: Der Luftstrom hilft, Wärme aus dem Schnittbereich abzuleiten und reduziert so die Wärmeeinflusszone (WEZ) des Materials. Eine kleinere Wärmeeinflusszone kann verhindern, dass sich das Material während des Schneidvorgangs verformt oder verbrennt, insbesondere bei dünnen oder wärmeempfindlichen Materialien wie Kunststoffen und Holz.

- Verbesserung der Schnittqualität: Der richtige Luftstrom und Druck können dazu beitragen, die Kantenqualität des Schnitts zu verbessern, den Schnitt glatter zu machen und die Entstehung von Graten zu reduzieren. Gleichzeitig kann die Wirkung der Luft die Schnittgeschwindigkeit erhöhen und die Produktionseffizienz verbessern.

- Schneidleistung optimieren: Durch die Auswahl verschiedener Hilfsgase können Schneidgeschwindigkeit und Schneidwirkung auf die Eigenschaften bestimmter Werkstoffe optimiert werden. Beispielsweise kann Sauerstoff die Verbrennung von Metallen beschleunigen und die Schneidgeschwindigkeit erhöhen, während Stickstoff Oxidationsreaktionen beim Schneiden nichtmetallischer Werkstoffe reduzieren kann.

Art des Luftversorgungssystems

Gasversorgungssysteme können je nach Anwendungsanforderungen in zwei Haupttypen unterteilt werden:

- Hilfsgaszufuhr: Dies ist eine Gaszufuhrmethode, die hauptsächlich zur Verbesserung der Schneidwirkung verwendet wird. Das Hilfsgas ist normalerweise Druckluft und dient zum Entfernen von Schlacke und Vergasen von Materialien. Während des Schneidvorgangs wird das Hilfsgas in den Weg des Laserstrahls gesprüht, wodurch der Schneidbereich effektiv gereinigt und die Schnittqualität verbessert wird.

- Prozessgasversorgung: Entsprechend den Schneidanforderungen unterschiedlicher Materialien ist die Wahl des richtigen Prozessgases entscheidend.

Komponenten des Gasversorgungssystems

Der effektive Betrieb des Gasversorgungssystems hängt von der koordinierten Arbeit mehrerer Komponenten ab. Dazu gehören vor allem:

- Kompressor: Als Kerngerät des Gasversorgungssystems ist der Kompressor für die Bereitstellung des erforderlichen Gasdrucks und -flusses verantwortlich. Durch Einstellen der Leistung des Kompressors kann der Gasfluss während des Schneidvorgangs präzise gesteuert werden, um eine stabile Gasversorgung während des Schneidvorgangs sicherzustellen.

- Trockner: Um die Trockenheit des Gases sicherzustellen und den Einfluss von Feuchtigkeit auf die Schneidwirkung zu vermeiden, wird im Gasversorgungssystem normalerweise ein Trockner konfiguriert. Der Trockner kann Feuchtigkeit effektiv aus dem Gas entfernen, um zu verhindern, dass Wasserdampf mit dem Laserstrahl reagiert, was zu einer Verringerung der Schneidleistung führt.

- Filter: Der Filter spielt eine Schlüsselrolle im Gasversorgungssystem. Er kann Verunreinigungen und Partikel im Gas herausfiltern, um die Reinheit des Gases sicherzustellen. Sauberes Gas trägt dazu bei, die Schnittqualität und den langfristig stabilen Betrieb der Anlage aufrechtzuerhalten und verhindert, dass Schmutz den Schneidkopf und andere Komponenten beschädigt.

- Verteilungssystem: Das Verteilungssystem ist für die gleichmäßige Verteilung des Gases an den Schneidkopf und andere Komponenten verantwortlich. Ein vernünftig konzipiertes Verteilungssystem kann sicherstellen, dass das Gas während des gesamten Schneidvorgangs stabil fließt und Schwankungen des Gasdrucks und -flusses beim Schneideffekt vermieden werden.

Das Luftversorgungssystem in der CO2-Laserschneidmaschine hat einen wichtigen Einfluss auf die Schneidwirkung und Effizienz. Durch eine sinnvolle Auswahl und Konfiguration des Hilfsgases in Kombination mit effizienten Komponenten des Gasversorgungssystems können die Qualität und Produktivität des Laserschneidens erheblich verbessert werden, wodurch ein präzises Schneiden verschiedener Materialien gewährleistet wird.

Spezifische Anforderungen an die Gasversorgung einer CO2-Laserschneidmaschine

Beim CO2-Laserschneidprozess sind das Design und die Konfiguration des Gasversorgungssystems entscheidend für die Qualität und Effizienz des Schnitts. Im Folgenden finden Sie spezifische Anforderungen an das Gasversorgungssystem, die die Reinheit, den Druck und den Durchfluss des Gases sowie die Kompatibilität von Gas und Material betreffen.

Gasreinheit

Die Gasreinheit ist einer der wichtigsten Faktoren, die die Qualität des Laserschneidens beeinflussen. Hochreines Gas bietet beim Laserschneiden folgende Vorteile:

- Reduzieren Sie Störungen durch Verunreinigungen: Wenn beim Laserschneidprozess verunreinigungshaltige Gase verwendet werden, können während des Schneidvorgangs unnötige chemische Reaktionen auftreten, die den Schneideffekt beeinträchtigen können. Verunreinigungen können zu Gas- und Laserstreuung führen, die Energiedichte des Lasers verringern und somit die Schnittqualität beeinträchtigen.

- Verbesserte Schneidwirkung: Hochreines Gas kann sicherstellen, dass die Energie des Laserstrahls auf das Schneidmaterial konzentriert wird, wodurch Schnittgeschwindigkeit und -effizienz verbessert werden. Wenn Sie beispielsweise Sauerstoff zum Schneiden von Metall verwenden, kann reiner Sauerstoff vollständig mit dem Metall reagieren, die thermische Effizienz verbessern und einen klareren Schnitt bilden.

- Verlängern Sie die Lebensdauer der Ausrüstung: Die Verwendung von hochreinem Gas kann den Verschleiß der Laserschneidausrüstung, insbesondere des Schneidkopfs und des optischen Systems, verringern. Verunreinigungen und Schadstoffe können zu Verstopfungen oder Korrosion der Ausrüstung führen und so die Lebensdauer der Ausrüstung verkürzen.

Druck und Durchfluss

Der richtige Gasdruck und -fluss sind Schlüsselfaktoren für den effizienten Betrieb von Laserschneidmaschinen. Zu den spezifischen Anforderungen gehören:

- Druck: Der Gasdruck muss innerhalb des empfohlenen Bereichs der Laser-Schneide-Maschine. Ein zu niedriger Gasdruck führt zu unvollständigem Schneiden und beeinträchtigt die Schneidwirkung, insbesondere beim Schneiden dickerer Materialien; während ein zu hoher Gasdruck zu einer Beschädigung des Schneidkopfes oder zum Durchbrennen des Materials führen kann, was zu rauen Schnittkanten führt.

- Durchflussrate: Die Gasdurchflussrate muss je nach Materialart und Schnittdicke ebenfalls genau gesteuert werden. Die richtige Durchflussrate kann die effektive Ableitung von Schlacke und vergasten Materialien beim Laserschneiden gewährleisten und verhindern, dass sie sich erneut an der Schneide festsetzen und die Schnittqualität beeinträchtigen. Eine zu geringe Durchflussrate kann zu einer unzureichenden Erwärmung des Materials führen, und eine zu hohe Durchflussrate kann zu zusätzlicher Wärmeableitung und Verformung des Materials führen.

- Einstellmechanismus: Die meisten Laserschneidmaschinen sind mit einem Einstellmechanismus für Gasdruck und -fluss ausgestattet, der es dem Bediener ermöglicht, in Echtzeit Anpassungen basierend auf den tatsächlichen Schneidbedingungen und Materialeigenschaften vorzunehmen, um die beste Wirkung des Schneidprozesses sicherzustellen.

Gas- und Materialkompatibilität

Unterschiedliche Materialien stellen unterschiedliche Anforderungen an Hilfsgase. Die Wahl des richtigen Gases ist entscheidend für optimale Schneidergebnisse und die Gewährleistung der Materialqualität:

- Sauerstoff: Sauerstoff ist ein häufig verwendetes Schneidgas, das sich besonders zum Schneiden von Kohlenstoffstahl und einigen Legierungen eignet. Sauerstoff reagiert während des Schneidvorgangs mit Metall, um die Schneidgeschwindigkeit zu beschleunigen und die thermische Effizienz zu verbessern. Bei der Verwendung von Sauerstoff sollte jedoch darauf geachtet werden, dass das Material nicht durch Überoxidation versprödet wird.

- Stickstoff: Stickstoff wird häufig zum Schneiden von Edelstahl, Aluminium und einigen Kunststoffen und Verbundwerkstoffen verwendet. Stickstoff kann Oxidationsreaktionen verhindern, die ursprüngliche Farbe des Materials erhalten und Schnitte glätten und eignet sich besonders für Produkte mit hohen Anforderungen an das Erscheinungsbild.

- Helium und Kohlendioxid: In bestimmten Fällen können Helium oder Kohlendioxid auch als Hilfsgase verwendet werden, insbesondere beim Schneiden einiger spezieller Materialien. Helium kann verwendet werden, um eine höhere Wärmeleitfähigkeit zu erzielen, während Kohlendioxid zum Schneiden einiger nichtmetallischer Materialien geeignet ist.

Die spezifischen Anforderungen des Gasversorgungssystems wirken sich direkt auf die Schnittqualität und Effizienz der CO2-Laserschneidmaschine aus. Bei der Konstruktion und dem Betrieb einer Laserschneidmaschine ist es wichtig, die Verwendung von hochreinem Gas, den richtigen Gasdruck und Durchfluss sicherzustellen und das geeignete Hilfsgas entsprechend den Materialeigenschaften auszuwählen. Die umfassende Optimierung dieser Faktoren trägt dazu bei, die Schneidergebnisse zu verbessern, die Produktionskosten zu senken und die Lebensdauer der Geräte zu verlängern.

Hilfsgas beim CO2-Laserschneiden

Beim CO2-Laserschneidprozess hat die Wahl des Hilfsgases einen wichtigen Einfluss auf die Schnittqualität, Effizienz und die Endwirkung des Materials. Verschiedene Arten von Hilfsgasen haben ihre einzigartigen Funktionen. Im Folgenden sind einige häufig verwendete Hilfsgase und ihre Eigenschaften aufgeführt:

Sauerstoff (O2)

Sauerstoff ist ein leistungsstarkes Hilfsgas, das sich besonders zum Schneiden von Metallmaterialien eignet. Seine Hauptfunktionen umfassen:

- Verbesserte Schnittgeschwindigkeit: Beim Laserschneiden von Metall hilft Sauerstoff nicht nur dabei, Schlacke zu entfernen, sondern sorgt auch für zusätzliche Wärme, indem er mit der Oxidation des Metalls reagiert. Diese Reaktion macht den Schneidvorgang schneller und effizienter, was die Schnittgeschwindigkeit deutlich erhöhen kann.

- Anwendbare Materialien: Sauerstoff wird hauptsächlich zum Schneiden von Kohlenstoffstahl und bestimmten Legierungen, insbesondere dickem Blech, verwendet. Durch die richtige Einstellung des Sauerstoffflusses können tiefere Schnitte erzielt werden, um den Verarbeitungsanforderungen von Metallen unterschiedlicher Dicke gerecht zu werden.

- Hinweis: Obwohl Sauerstoff das Schneiden beschleunigen kann, können seine hohen Temperaturen und chemischen Reaktionen auch zu Materialversprödung und Verformung führen. Daher müssen Bediener bei der Verwendung von Sauerstoff die Schneidparameter sorgfältig anpassen, um unnötigen Materialverlust zu vermeiden.

Stickstoff (N2)

Stickstoff ist ein nicht reaktives Gas, das häufig zum Schneiden hochwertiger nichtmetallischer Materialien verwendet wird. Zu seinen Vorteilen gehören:

- Oxidation verhindern: Stickstoff kann Oxidationsreaktionen auf der Oberfläche von Materialien während des Schneidens verhindern und so die Schneide glatt und sauber halten. Dies ist besonders wichtig für Edelstahl, Aluminium und einige Verbundwerkstoffe, da Oxidation deren Aussehen und Leistung beeinträchtigen kann.

- Verbesserte Schnittqualität: Mit Stickstoff geschnittene Materialien weisen im Allgemeinen eine höhere Schnittqualität und keine Grate auf, was für die Produktverarbeitung mit strengen Anforderungen an das Erscheinungsbild geeignet ist.

- Anwendungsbereich: Stickstoff eignet sich nicht nur zum Metallschneiden, sondern auch zur Bearbeitung nichtmetallischer Werkstoffe wie Kunststoff und Holz. Je nach den unterschiedlichen Eigenschaften des Materials kann durch Anpassen des Stickstoffflusses und -drucks die beste Schneidwirkung erzielt werden.

Luft (komprimiert)

Druckluft ist das am häufigsten verwendete Hilfsgas und eignet sich für allgemeine Laserschneidzwecke. Zu seinen Eigenschaften gehören:

- Wirtschaftlichkeit: Luft ist das am leichtesten verfügbare und wirtschaftlichste Hilfsgas und eignet sich für die meisten Laserschneidvorgänge, insbesondere bei Projekten mit strenger Kostenkontrolle.

- Breite Anwendbarkeit: Druckluft eignet sich zum Schneiden einer Vielzahl von Materialien, darunter Holz, Kunststoff und einige Metalle. Obwohl die Schneidwirkung möglicherweise nicht so gut ist wie die von Sauerstoff oder Stickstoff, kann Druckluft in vielen Fällen die grundlegenden Anforderungen an die Schnittqualität erfüllen.

- Schlacke entfernen: Während des Schneidvorgangs kann Druckluft Schlacke auf der Materialoberfläche effektiv entfernen, den Schneidbereich sauber halten und die Schneideffizienz verbessern.

Die Bedeutung der Wahl des richtigen Hilfsgases

Die Wahl des richtigen Hilfsgases ist entscheidend für die Verbesserung der Qualität und Effizienz des CO2-Laserschneidens. Das richtige Hilfsgas kann nicht nur den Materialverlust reduzieren, sondern auch den Schneidprozess optimieren und die Qualität des Endprodukts sicherstellen. Im Einzelnen:

- Schneidwirkung verbessern: Durch die Auswahl des richtigen Gases können Sie die Schneidleistung des Lasers maximieren, eine schnellere Schneidgeschwindigkeit und eine präzisere Schneidwirkung erzielen und den Bedarf an Nachbearbeitung reduzieren.

- Reduzieren Sie den Materialverlust: Unsachgemäßer Einsatz von Hilfsgas kann zu rauen Schnittkanten, Materialschäden oder unvollständigen Schnitten führen, was zu mehr Materialabfall führt. Die Wahl des richtigen Gases kann diese Verluste effektiv reduzieren und die Materialausnutzung verbessern.

- Steigern Sie die Produktionseffizienz: Das richtige Hilfsgas kann die Schneidzeit verkürzen, die Produktionseffizienz verbessern und so die Wettbewerbsfähigkeit des Unternehmens steigern.

Beim CO2-Laserschneidprozess wirkt sich die Wahl des Hilfsgases direkt auf die Schnittqualität und -effizienz aus. Sauerstoff, Stickstoff und Druckluft haben jeweils ihre eigenen Vorteile. Die Wahl des richtigen Hilfsgases ist entscheidend, um einen hochwertigen Schnitt zu erzielen, Materialverluste zu reduzieren und die Produktionseffizienz zu verbessern. Durch eine sinnvolle Gaskonfiguration können Unternehmen im Bereich des Laserschneidens bessere Ergebnisse erzielen.

Sicherheitsaspekte für CO2-Laserschneidmaschinen

Beim Betrieb einer CO2-Laserschneidmaschine dürfen Sicherheitsaspekte nicht außer Acht gelassen werden. Um die Sicherheit der Bediener zu gewährleisten und das Unfallrisiko zu verringern, müssen die folgenden Sicherheitsaspekte beachtet werden.

Gasspeicherung und -handhabung

Die Lagerung und Handhabung von Gasen sind wichtige Aspekte zur Gewährleistung der Sicherheit beim Laserschneiden. Dazu gehören die folgenden Aspekte:

- Sicherheit von Lagerbehältern: Gaslagerbehälter (wie Sauerstoffflaschen und Stickstoffflaschen) müssen den entsprechenden nationalen und industriellen Standards entsprechen und regelmäßig überprüft und gewartet werden. Behälter müssen in gut belüfteten Bereichen fern von Wärmequellen und brennbaren Materialien aufgestellt werden, um das Risiko von Gaslecks und Explosionen zu verringern.

- Vermeiden Sie Gaslecks: Beim Austauschen von Gasflaschen sollten die Bediener auf eine gute Abdichtung achten und geeignete Anschlüsse und Ventile verwenden, um Gaslecks zu vermeiden. Überprüfen Sie während des Gebrauchs regelmäßig die Gasleitungen und -anschlüsse und beheben Sie Probleme rechtzeitig.

- Befolgen Sie sichere Betriebsverfahren: Alle Bediener müssen eine Schulung zur Lagerung und Handhabung von Gasen erhalten, die Notfallmaßnahmen verstehen und sicherstellen, dass die relevanten sicheren Betriebsverfahren eingehalten werden. Wenn es beispielsweise zu einem Leck kommt, muss der Bediener den Standort sofort räumen und das entsprechende Personal benachrichtigen, das sich darum kümmert.

Druckregelung und -überwachung

Druckregelung und -überwachung sind für den normalen Betrieb des Gasversorgungssystems von entscheidender Bedeutung. Zu den spezifischen Maßnahmen gehören:

- Richten Sie ein wirksames Druckregelsystem ein: Die Laserschneidmaschine sollte mit einem professionellen Druckregelgerät ausgestattet sein, um die Gaszufuhr in einem angemessenen Druckbereich zu halten. Verwenden Sie einen geeigneten Druckregler, um einen stabilen Gasdruck zu gewährleisten und Schneidprobleme durch übermäßigen oder niedrigen Druck zu vermeiden.

- Überprüfen Sie das Manometer regelmäßig: Der Bediener muss das Manometer regelmäßig überprüfen, um dessen Genauigkeit und normalen Betriebszustand sicherzustellen. Wenn sich herausstellt, dass das Manometer defekt ist, sollte es sofort ausgetauscht werden. Notieren Sie die Druckänderungen, damit das System rechtzeitig angepasst werden kann, um eine normale Gasversorgung während des Schneidvorgangs sicherzustellen.

- Notventil und Alarmsystem: Die Laserschneidmaschine sollte mit einem Not-Absperrventil und einem Druckalarmsystem ausgestattet sein, um bei anormalen Bedingungen die Gaszufuhr schnell zu unterbrechen und so die Sicherheit von Ausrüstung und Personal zu gewährleisten.

Lüftungs- und Absaugsysteme

Ein gutes Belüftungs- und Abluftsystem ist eine wichtige Maßnahme zur Gewährleistung der Sicherheit der Bediener. Zu den spezifischen Anforderungen gehören:

- Schädliche Gase effektiv entfernen: Während des Schneidvorgangs entstehen durch die Reaktion zwischen Laser und Material schädliche Gase und Rauch. Das Belüftungs- und Abluftsystem sollte über eine ausreichende Kapazität verfügen, um diese schädlichen Gase effektiv zu entfernen und die Luftqualität der Betriebsumgebung sicherzustellen.

- Sinnvolle Anordnung der Lüftungsgeräte: Bei der Anordnung der Lüftungsgeräte sollte die Zirkulation im Arbeitsbereich berücksichtigt werden, um sicherzustellen, dass die Luft ungehindert strömen kann. Das Lüftungssystem sollte regelmäßig gereinigt und gewartet werden, damit es effizient funktioniert.

- Überwachung der Luftqualität: Im Arbeitsbereich können Instrumente zur Überwachung der Luftqualität installiert werden, um die Konzentration schädlicher Gase in Echtzeit zu überwachen. Sobald die Konzentration den Sicherheitsstandard überschreitet, sollte das System umgehend Alarm schlagen und die erforderlichen Notfallmaßnahmen ergreifen, um die Gesundheit und Sicherheit des Bedieners zu gewährleisten.

Beim Betrieb von CO2-Laserschneidmaschinen spielen viele Aspekte der Sicherheit eine Rolle, darunter die Lagerung und Handhabung von Gasen, die Regulierung und Überwachung des Drucks sowie die Wirksamkeit von Belüftungs- und Abgassystemen. Durch die Umsetzung strenger Sicherheitsmaßnahmen, regelmäßige Inspektionen und Wartung der Geräte können die Bediener in einer sicheren Umgebung arbeiten und so potenzielle Risiken und Unfälle reduzieren. Sicherheit hat bei Schneidvorgängen oberste Priorität und Unternehmen müssen ihr große Bedeutung beimessen.

Wartung und Fehlerbehebung bei CO2-Laserschneidmaschinen

Um den normalen Betrieb und die optimale Leistung der CO2-Laserschneidmaschine sicherzustellen, sind regelmäßige Wartung und Fehlerbehebung unerlässlich. Durch systematische Wartung und rechtzeitige Fehlerbehebung kann die Lebensdauer der Geräte verlängert, die Schnittqualität verbessert und Ausfallzeiten reduziert werden.

Regelmäßige Wartungspraktiken

Regelmäßige Wartung ist die Grundlage für den effizienten Betrieb der Laserschneidmaschine. Die Wartung umfasst:

- Reinigen Sie den Filter: Der Filter im Gasversorgungssystem ist dafür verantwortlich, Verunreinigungen und Feuchtigkeit aus dem Gas zu entfernen und das Gas rein zu halten. Es wird empfohlen, den Filter regelmäßig jeden Monat zu reinigen oder auszutauschen, um sicherzustellen, dass der Gasfluss ungehindert ist. Schmutzige Filter führen zu einem unzureichenden Gasfluss, was die Schnittqualität beeinträchtigt.

- Überprüfen Sie die Gasleitung: Überprüfen Sie regelmäßig den Anschluss- und Dichtungszustand der Gasleitung, um sicherzustellen, dass kein Gas austritt. Mit einem Gasleckdetektor können Sie beschädigte Leitungen rechtzeitig überprüfen und reparieren oder ersetzen, um zu verhindern, dass durch Gaslecks Sicherheitsrisiken entstehen.

- Warten Sie Kompressor und Trockner: Schmieren und warten Sie den Kompressor regelmäßig, um sicherzustellen, dass er ordnungsgemäß funktioniert. Überprüfen Sie gleichzeitig den Betriebszustand des Trockners, um sicherzustellen, dass er Feuchtigkeit effektiv aus dem Gas entfernen kann, um zu verhindern, dass Feuchtigkeit die Schneidwirkung beeinträchtigt.

- Laserschneidmaschine einstellen und kalibrieren: Überprüfen Sie regelmäßig das optische Pfadsystem, die Fokussierlinse und den Reflektor der Laserschneidmaschine, um sicherzustellen, dass sie sauber und intakt sind. Kalibrieren Sie das Gerät, um sicherzustellen, dass Energie und Brennpunkt des Laserstrahls den Schneidanforderungen entsprechen.

Häufige Probleme und Lösungen

Bei der Verwendung einer CO2-Laserschneidmaschine können einige häufige Probleme auftreten. Hier sind die Lösungen:

Unzureichender Gasfluss

- Problemanalyse: Ein unzureichender Gasfluss kann durch eine Filterverstopfung, einen Ausfall des Gasversorgungssystems oder ein Leck in der Gasleitung verursacht werden.

- Lösung: Überprüfen Sie zunächst, ob die Gasversorgung normal ist und ob der Druck der Gasflasche ausreichend ist. Reinigen oder ersetzen Sie dann den Filter, um sicherzustellen, dass der Filter sauber und frei ist. Überprüfen Sie abschließend den Anschluss- und Dichtungsstatus der Gasleitung und reparieren Sie etwaige Lecks rechtzeitig.

Schlechte Schnittqualität

- Problemanalyse: Eine schlechte Schnittqualität kann mit den Einstellungen von Gasart, Druck oder Durchfluss zusammenhängen oder mit den Materialeigenschaften und dem Zustand der Maschine.

- Lösung: Passen Sie den Gastyp (z. B. Sauerstoff, Stickstoff oder Luft) entsprechend den Anforderungen des Schneidmaterials an, um sicherzustellen, dass das entsprechende Hilfsgas ausgewählt wird. Überprüfen und passen Sie gleichzeitig den Gasdruck und den Gasfluss an, um ihn im empfohlenen Bereich zu halten. Stellen Sie außerdem sicher, dass das optische System der Laserausrüstung sauber ist, und passen Sie die Schnittgeschwindigkeit und die Laserleistung entsprechend den Eigenschaften des Materials an.

Bedeutung einer professionellen Inspektion

Während regelmäßige Wartung und Fehlerbehebung viele häufige Probleme lösen können, sind regelmäßige Inspektionen durch einen professionellen Techniker unerlässlich. Konkrete Gründe hierfür sind:

- Umfassende Überprüfung potenzieller Probleme: Professionelle Techniker können eine umfassende Überprüfung der Laserschneidmaschine durchführen und potenzielle Fehler und Sicherheitsrisiken umgehend identifizieren. Mithilfe professioneller Ausrüstung und Erfahrung können sie Details identifizieren, die Bediener möglicherweise übersehen.

- Verbessern Sie die Zuverlässigkeit der Ausrüstung: Regelmäßige professionelle Inspektionen können sicherstellen, dass jede Komponente der Ausrüstung im optimalen Zustand funktioniert, die Wahrscheinlichkeit plötzlicher Ausfälle verringern und die allgemeine Zuverlässigkeit und Stabilität der Ausrüstung verbessern.

- Verlängern Sie die Lebensdauer der Geräte: Durch regelmäßige fachgerechte Inspektionen und Wartungen können Sie Probleme nicht nur rechtzeitig beheben, sondern auch die Lebensdauer der Geräte effektiv verlängern und die Betriebskosten langfristig senken.

Wartung und Fehlerbehebung sind wichtige Bestandteile für den normalen Betrieb von CO2-Laserschneidmaschinen. Durch regelmäßige Reinigung und Inspektion, rechtzeitige Lösung häufiger Probleme und die Inanspruchnahme der Hilfe professioneller Techniker können Unternehmen die Effizienz und Sicherheit der Geräte verbessern, die Schnittqualität sicherstellen und so die Produktionskapazität und Marktwettbewerbsfähigkeit steigern.

Zusammenfassen

Das Gasversorgungssystem der CO2-Laserschneidmaschine spielt eine entscheidende Rolle bei der Gewährleistung von Schnittqualität und -effizienz. Das Gasversorgungssystem liefert nicht nur das für den Laserschneidprozess erforderliche Gas, sondern spielt auch eine Schlüsselrolle bei der Verbesserung der Schnittgenauigkeit und der Reduzierung des Materialverlusts. Das Verständnis seiner grundlegenden Zusammensetzung, seines Funktionsprinzips und seiner Gasversorgungsanforderungen kann nicht nur dazu beitragen, den Schneidprozess zu optimieren, sondern auch die Sicherheit und Zuverlässigkeit der Ausrüstung zu verbessern.

Grundlegende Zusammensetzung

Das Gasversorgungssystem besteht hauptsächlich aus einem Kompressor, einem Trockner, einem Filter und einem Verteilungssystem. Der Kompressor ist für den Druck und den Durchfluss des Gases verantwortlich, um die Stabilität der Gasversorgung sicherzustellen. Der Trockner entfernt Feuchtigkeit aus dem Gas, um die Wirkung des Lasers während des Schneidvorgangs nicht zu beeinträchtigen. Der Filter entfernt Verunreinigungen aus dem Gas, um die Reinheit des Gases sicherzustellen. Das Verteilungssystem liefert das Gas effektiv an den Schneidkopf und andere wichtige Komponenten.

Bei AccTek ist unsere CO2-Laserschneidmaschine mit einem effizienten Gasversorgungssystem ausgestattet, um sicherzustellen, dass bei jedem Schnitt die besten Ergebnisse erzielt werden und die Benutzer eine höhere Produktionseffizienz erreichen können.

Wie es funktioniert

Das Funktionsprinzip des Luftversorgungssystems umfasst mehrere Verbindungen. Zunächst erzeugt die Laserquelle durch Gasanregung einen Laserstrahl, und der Laserstrahl wird fokussiert und auf die Materialoberfläche gestrahlt. Gleichzeitig spielt das vom Gasversorgungssystem bereitgestellte Hilfsgas eine Schlüsselrolle im Schneidprozess. Verschiedene Arten von Hilfsgasen (wie Sauerstoff, Stickstoff und Druckluft) können die Geschwindigkeit und Qualität des Schnitts erheblich beeinflussen.

Die Wahl des geeigneten Hilfsgases kann die Schneidwirkung verbessern. Beispielsweise hilft Sauerstoff, die Schneidgeschwindigkeit metallischer Materialien zu erhöhen, während Stickstoff geeignet ist, die Oxidation nichtmetallischer Materialien zu verhindern. Die Laserschneidmaschinen von AccTek unterstützen flexibel verschiedene Arten von Hilfsgasen, um verschiedenen Schneidanforderungen gerecht zu werden und den Kunden bessere Dienste zu bieten.

Anforderungen an die Gasversorgung

Um eine hohe Effizienz beim Laserschneiden zu gewährleisten, werden an das Gasversorgungssystem strenge Anforderungen an Reinheit, Druck und Gasfluss gestellt. Hochreines Gas kann die Interferenz von Verunreinigungen in der Reaktion wirksam reduzieren und so die Schnittqualität verbessern. Geeigneter Gasdruck und -fluss sind der Schlüssel zum effizienten Betrieb der Laserschneidmaschine. Zu niedriger Druck und Fluss führen zu unvollständigem Schneiden, während zu hoher Druck und Fluss das Material beschädigen können.

Bei AccTek stellen wir den Benutzern detaillierte Richtlinien zu den Anforderungen an die Gasversorgung zur Verfügung, die ihnen dabei helfen, die geeignete Gaskonfiguration auszuwählen und den entsprechenden Druck und Durchfluss anzupassen, um sicherzustellen, dass sich die Ausrüstung immer im optimalen Schneidzustand befindet.

Regelmäßige Wartung und fachgerechte Inspektionen

Durch regelmäßige Wartungen und fachgerechte Inspektionen sorgen wir dafür, dass die Anlagen stets im besten Zustand sind und eine zuverlässige Produktionsunterstützung bieten. Durch regelmäßige Filterreinigungen, Überprüfungen von Gasleitungen sowie Wartungen von Kompressoren und Trocknern lässt sich nicht nur die Schnittqualität verbessern, sondern auch möglichen Ausfällen vorbeugen.

Regelmäßige Inspektionen durch professionelle Techniker können potenzielle Geräteprobleme rechtzeitig erkennen und eine Beeinträchtigung der Produktionseffizienz vermeiden. AccTek empfiehlt regelmäßige Geräteinspektionen und Wartungsdienste, um sicherzustellen, dass die Laserschneidmaschinen der Kunden in bestem Zustand bleiben, das Auftreten von Ausfällen reduziert und die Produktionseffizienz verbessert wird.

Kurz gesagt, das Gasversorgungssystem der CO2-Laserschneidmaschine spielt eine zentrale Rolle für die Schnittqualität und -effizienz. Durch das Verständnis seiner grundlegenden Zusammensetzung und Funktionsprinzipien können Benutzer den Schneidprozess besser optimieren und die Sicherheit und Zuverlässigkeit der Ausrüstung gewährleisten. Bei AccTek haben wir uns der Bereitstellung leistungsstarker Laserschneidlösungen verschrieben. Durch regelmäßige Wartung und professionelle Inspektionen stellen wir sicher, dass die Ausrüstung der Kunden immer in bestem Betriebszustand ist, und bieten eine starke Produktionsunterstützung. Wenn Sie sich für uns entscheiden, erhalten Sie nicht nur hochwertige Ausrüstung, sondern genießen auch hervorragenden Kundenservice und technischen Support.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen