Grundlagen der Lasertechnik

Was ist ein Laser?

Eigenschaften von Lasern

Laser verfügen über mehrere einzigartige Eigenschaften, die sie von anderen Lichtquellen unterscheiden und sie für industrielle Anwendungen unverzichtbar machen, darunter:

- Kohärenz: Laserlichtwellen sind kohärent, das heißt, sie haben eine konstante Phasenbeziehung. Im Gegensatz zu normalem Licht, bei dem die emittierten Wellen nicht synchron sind, sind die von Lasern erzeugten Lichtwellen in Phase. Diese Kohärenz ermöglicht es dem Laserstrahl, seinen Fokus über große Entfernungen beizubehalten, was eine hohe Präzision bei Schneid- und Markierungsprozessen ermöglicht.

- Monochromatizität: Ein Laser strahlt Licht einer einzigen Wellenlänge oder Farbe aus, das als monochromatisches Licht bezeichnet wird. Dies steht im Gegensatz zu herkömmlichen Lichtquellen, die ein breites Farbspektrum erzeugen. Die monochromatische Eigenschaft von Lasern macht sie äußerst effektiv bei der Fokussierung von Energie auf eine bestimmte Wellenlänge, was zu einer besseren Kontrolle darüber führt, wie das Licht mit verschiedenen Materialien interagiert.

- Richtungsabhängigkeit: Laser strahlen Licht in einem stark gerichteten Strahl mit minimaler Divergenz im Vergleich zu herkömmlichen Lichtquellen aus. Das bedeutet, dass Laserstrahlen mit sehr geringer Streuung lange Strecken zurücklegen können, wodurch die Energie des Strahls konzentriert wird und präzise Schnitte und komplizierte Muster möglich sind.

- Hohe Intensität: Die Fähigkeit, Lichtenergie auf einen kleinen Punkt zu fokussieren, verleiht Lasern eine hohe Leistungsdichte, wodurch sie Materialien schmelzen, verdampfen oder abtragen können. Diese hohe Intensität ermöglicht eine schnelle, effiziente Materialbearbeitung mit minimalen wärmebeeinflussten Zonen, wobei die strukturelle Integrität des umgebenden Materials erhalten bleibt.

- Polarisation: Laserlicht kann polarisiert werden, d. h. die Richtung seiner elektrischen Feldschwingungen kann gesteuert werden. Diese Eigenschaft ist für verschiedene Anwendungen von Vorteil, darunter das Laserschweißen, bei dem die Polarisation des Lichts die Absorption und das Verhalten von Materialien beeinflussen kann.

Grundlagen des CO2-Lasers

Eigenschaften von CO2-Laserstrahlen

CO2-Laser erzeugen Licht im fernen Infrarotbereich und eignen sich daher ideal zum Erhitzen und Schneiden einer Vielzahl von Materialien, darunter Metalle, Kunststoffe, Textilien, Holz, und mehr. Die folgenden Eigenschaften machen CO2-Laser besonders effektiv für industrielle Schneidarbeiten:

- Hohe Leistungsabgabe: CO2-Laser können Dauerstrichleistungen (CW) im Bereich von einigen Watt bis zu mehreren Kilowatt erzeugen, wodurch sie sich für Hochgeschwindigkeits-Präzisionsschneiden eignen.

- Monochromatisches Licht: Der Laser emittiert Licht mit einer bestimmten Wellenlänge (normalerweise 10,6 µm), was eine effiziente Energieabsorption durch eine breite Palette von Materialien gewährleistet.

- Gute Strahlqualität: Der Strahl kann auf eine kleine Punktgröße fokussiert werden, wodurch eine hohe Leistungsdichte erreicht wird, die für präzise und komplizierte Schnitte erforderlich ist.

- Hohe Effizienz: CO2-Laser bieten im Vergleich zu anderen Lasertypen eine relativ hohe Umwandlungseffizienz von elektrisch zu optisch.

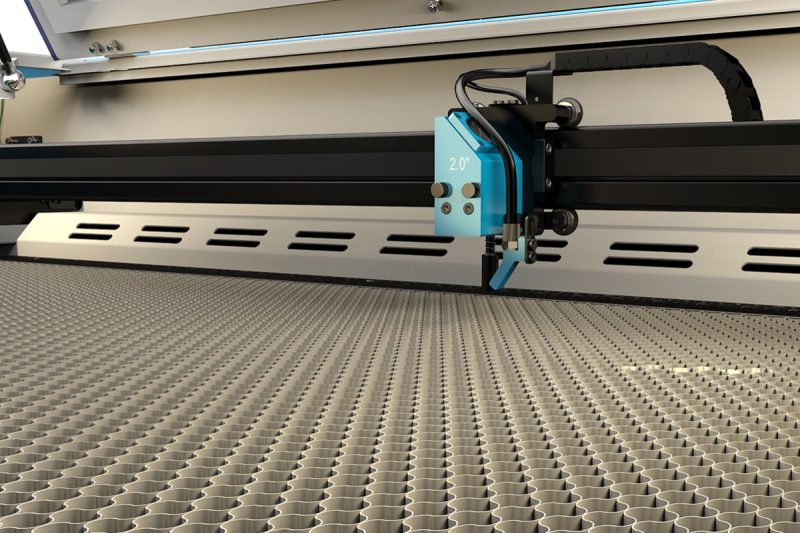

Komponenten von CO2-Laserschneidmaschinen

Laserresonator

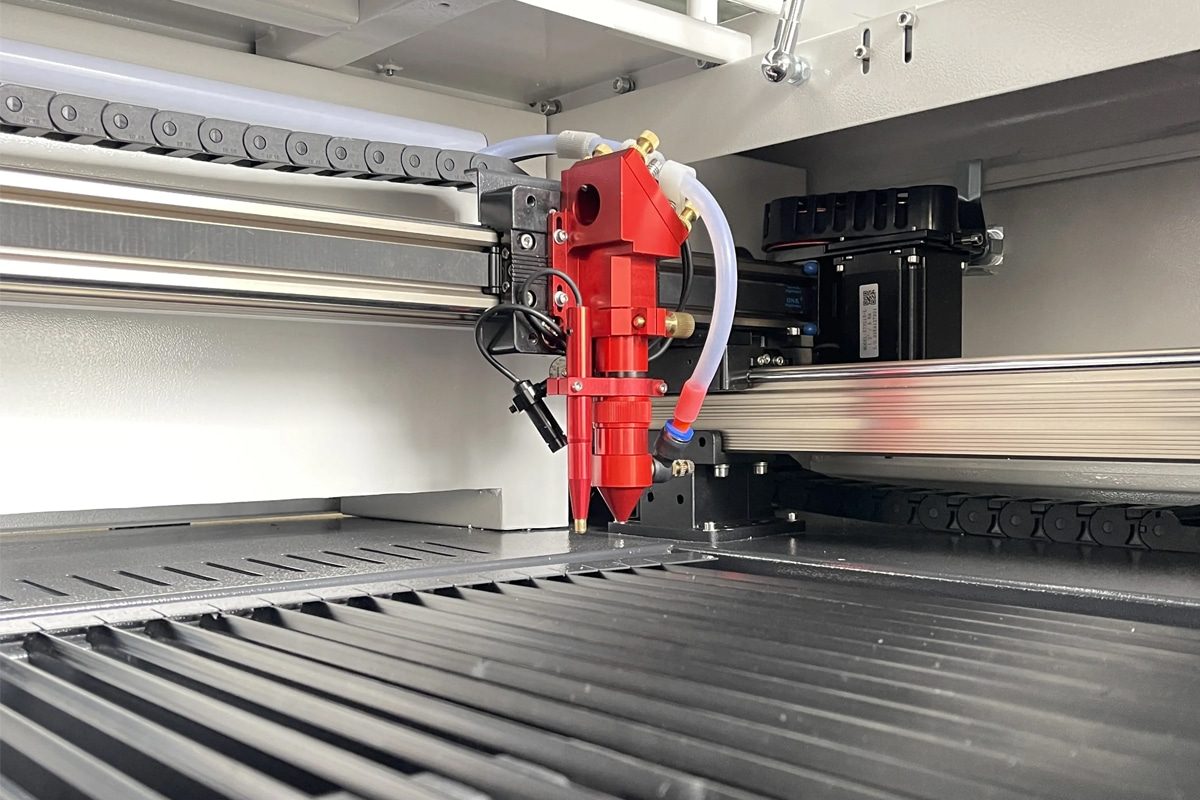

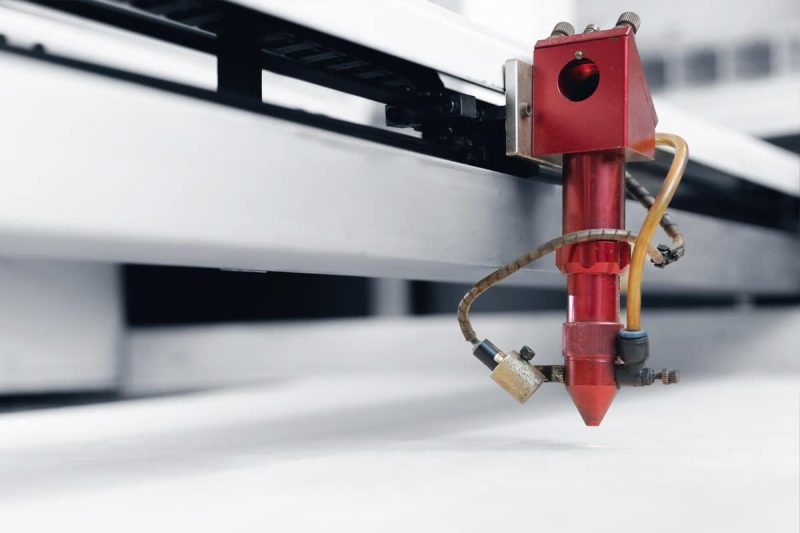

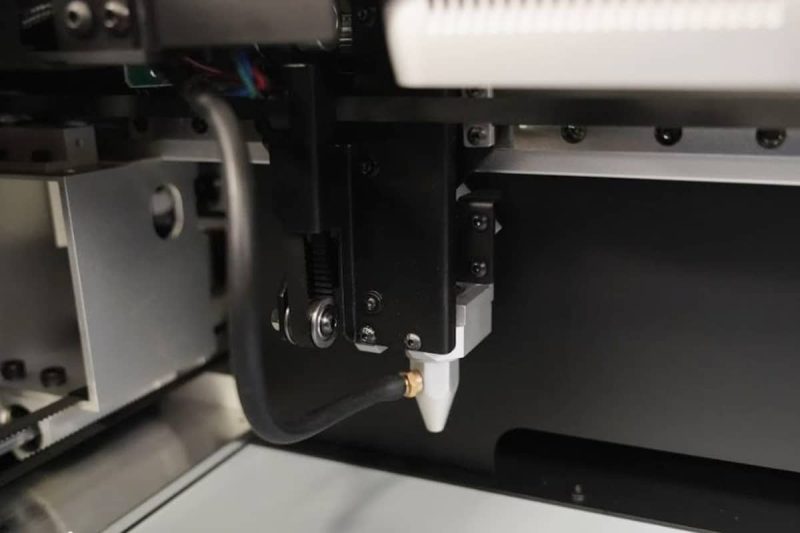

Schneidkopf und Fokussierlinse

Hilfsgassystem

Ein Hilfsgas wird durch die Düse des Schneidkopfes zugeführt und fließt koaxial zum Laserstrahl. Das Hilfsgas spielt eine entscheidende Rolle bei der Verbesserung des Schneidprozesses durch:

- Entfernen von geschmolzenem Material: Es bläst geschmolzenes Material aus dem Schnittspalt (Schnittspalt), um saubere Schnitte zu erzeugen.

- Kühlung des Materials: Es kühlt den Bereich um den Schnitt und reduziert so die thermische Verformung.

- Reaktion mit dem Material: Bei bestimmten Materialien wie Weichstahl erzeugen reaktive Gase wie Sauerstoff eine exotherme Reaktion, die die Schnittgeschwindigkeit erhöht. Alternativ verhindern inerte Gase wie Stickstoff die Oxidation und erzeugen saubere, oxidfreie Kanten.

CNC-Steuerungssystem

Kühlsystem

Absaug- und Filtersystem

Erzeugung des Laserstrahls

Stimulierter Emissionsprozess

Rolle der Gasmoleküle

Bei einem CO2-Laser ist das Lasermedium ein Gasgemisch, das hauptsächlich aus Kohlendioxid (CO2), Stickstoff (N2) und Helium (He) besteht. Jedes Gas spielt im Lasererzeugungsprozess eine bestimmte Rolle:

- Kohlendioxid (CO2): Das aktive Lasermedium, das bei Anregung Photonen emittiert. CO2-Moleküle können zwischen Schwingungsenergiezuständen wechseln und Photonen mit einer Wellenlänge von 10,6 Mikrometern freisetzen, die für industrielle Schneidanwendungen geeignet ist.

- Stickstoff (N2): Fungiert als Energieübertragungsmedium. Wenn sie durch eine elektrische Entladung angeregt werden, erreichen Stickstoffmoleküle einen metastabilen Zustand, d. h. sie behalten ihre Energie für einen längeren Zeitraum. Diese angeregten Stickstoffmoleküle kollidieren mit CO2-Molekülen und übertragen ihre Energie effizient, um die CO2-Moleküle in einen angeregten Zustand zu versetzen.

- Helium (He): Erleichtert die Entregung von CO2-Molekülen und hilft, Wärme aus dem System abzuleiten, wodurch ein stabiler Betrieb gewährleistet wird.

Erreichen einer Bevölkerungsumkehr

Strahlführung und Fokussierung

Strahlengang und Spiegel

Fokussiermechanismus

Bedeutung der Strahlqualität

Die Strahlqualität ist ein entscheidender Faktor, der die Leistung einer CO2-Laserschneidmaschine beeinflusst. Eine hohe Strahlqualität sorgt dafür, dass der Laserstrahl auf eine kleinere Punktgröße fokussiert werden kann, wodurch die Leistungsdichte erhöht und die Schnittpräzision verbessert wird. Zu den wichtigsten Merkmalen der Strahlqualität gehören:

- Kohärenz: Der Grad, in dem die Lichtwellen in Phase zueinander sind. Eine hohe Kohärenz führt zu einem gut definierten, konzentrierten Strahl.

- Strahlmodus: Bezieht sich auf die Verteilung der Strahlenergie über seinen Querschnitt. Ein TEM00-Strahl (transversaler elektromagnetischer Modus) hat eine Gauß-Verteilung und gilt aufgrund seines symmetrischen Energieprofils als ideal für Präzisionsschnitte.

- Stabilität und Konsistenz: Eine konsistente Strahlleistung ist für gleichmäßige Schnitte und die Minimierung von Materialabfall unerlässlich.

Interaktion mit Materialien

Absorption von Laserenergie

Thermische Prozesse beim Schneiden

Die absorbierte Laserenergie wird in Wärme umgewandelt, wodurch eine Reihe thermischer Prozesse ausgelöst wird, die das Schneiden von Material ermöglichen:

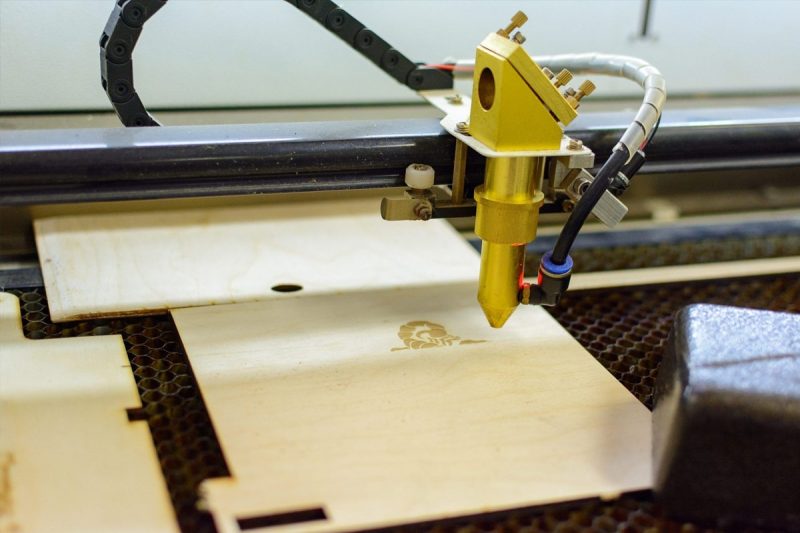

- Schmelzen: Der konzentrierte Laserstrahl erhöht die Temperatur des Materials schnell, sodass es seinen Schmelzpunkt erreicht. In vielen Fällen erhitzt der Laserstrahl einen lokalisierten Bereich und erzeugt ein Schmelzbad.

- Verdampfung: Bei manchen Materialien kann die Laserenergie so stark sein, dass das Material direkt verdampft wird, wodurch ein schmaler Schnitt entsteht. Dieser Prozess ist besonders nützlich für dünne Materialien oder Anwendungen, bei denen nur minimaler Materialabtrag erforderlich ist.

- Materialentfernung: Sobald das Material geschmolzen oder verdampft ist, muss es aus dem Schneidbereich entfernt werden, um den Schnitt abzuschließen. Diese Entfernung wird durch das Hilfsgas erleichtert, das das geschmolzene oder verdampfte Material aus der Schneidzone wegbläst.

- Abkühlung und Verfestigung: Nach dem Schneidvorgang kühlt das umgebende Material schnell ab und verfestigt die Kanten. Die Abkühlungsrate und die Wärmeeinflusszone (WEZ) können die Qualität des Schnitts beeinflussen, einschließlich Kantenglätte und strukturelle Integrität.

Rolle der Hilfsgase

Das Hilfsgas ist ein wesentlicher Bestandteil des CO2-Laserschneidprozesses. Es strömt koaxial zum Laserstrahl durch eine Düse am Schneidkopf und erfüllt mehrere wichtige Aufgaben:

- Materialentfernung: Das Hilfsgas hilft dabei, geschmolzenes und verdampftes Material aus dem Schnittspalt zu entfernen und sorgt so für einen sauberen und kontinuierlichen Schnitt. Dies ist besonders wichtig bei dicken oder dichten Materialien, bei denen eine schnelle Entfernung des geschmolzenen Materials eine erneute Verfestigung verhindert und die Schnittqualität verbessert.

- Chemische Reaktionen: Bei einigen Anwendungen werden reaktive Gase wie Sauerstoff (O2) als Hilfsgas verwendet. Sauerstoff reagiert mit dem Material und erzeugt eine exotherme Reaktion, die dem Schneidprozess Wärme zuführt und so die Schneidgeschwindigkeit und -effizienz verbessert. Diese Methode wird häufig zum Schneiden von Weichstahl verwendet.

- Schutz vor Oxidation: Im Gegensatz dazu werden Inertgase wie Stickstoff (N2) oder Argon (Ar) verwendet, wenn die Oxidation minimiert werden muss, beispielsweise beim Schneiden von Edelstahl oder Aluminium. Diese Gase erzeugen eine Schutzatmosphäre, die Oxidation verhindert und saubere, oxidfreie Kanten erzeugt.

- Kühlung: Das Hilfsgas kann auch das Material und den umgebenden Bereich kühlen, wodurch die Größe der Wärmeeinflusszone (WEZ) verringert und thermische Verformungen verhindert werden.

Schneidprozess-Steuerung

CNC-Programmierung

Zu den wichtigsten Aspekten der CNC-Programmierung beim CO2-Laserschneiden gehören:

- Definieren des Schneidpfads: Das CNC-Programm gibt den genauen Pfad vor, dem der Laserstrahl zum Schneiden des Materials folgen muss. Dieser Pfad ist entscheidend, um die gewünschte Form und Abmessungen zu erreichen.

- Einstellen der Schneidparameter: Das Programm steuert verschiedene Parameter wie Laserleistung, Vorschubgeschwindigkeit, Fokusposition und Hilfsgasfluss. Diese Parameter können je nach Materialart, Dicke und gewünschter Kantenqualität angepasst werden.

- Durchstechstrategien: Bei dickeren Materialien kann das CNC-System spezielle Durchstechstrategien anwenden, um ein erstes Loch zu erzeugen, bevor mit dem Schnitt fortgefahren wird. Dies gewährleistet von Anfang an ein effizientes und sauberes Schneiden.

Bewegungssteuerungssysteme

Zu den Hauptfunktionen des Bewegungssteuerungssystems gehören:

- Synchronisierung: Koordinieren der Bewegung des Schneidkopfes mit dem Ein-/Aus-Zustand des Laserstrahls, um sicherzustellen, dass der Schnitt nur bei Bedarf erfolgt.

- Beschleunigungs- und Verzögerungskontrolle: Optimieren Sie die Geschwindigkeit des Schneidkopfes, um sanfte Übergänge bei Richtungsänderungen zu erreichen, Rucke zu vermeiden und eine gleichbleibende Schnittqualität aufrechtzuerhalten.

- Echtzeitanpassungen: Anpassung der Geschwindigkeit und Position des Schneidkopfes basierend auf den Schneidbedingungen, wie z. B. Änderungen der Materialdicke oder komplexen Geometrien.

Überwachung und Feedback

Beispiele für Überwachungs- und Feedbackmechanismen sind:

- Höhensensor: Ein Höhensensor überwacht kontinuierlich den Abstand zwischen Schneidkopf und Materialoberfläche. Er passt die Position des Schneidkopfes an, um den optimalen Fokusabstand beizubehalten und so eine gleichbleibende Schnitttiefe und Kantenqualität sicherzustellen.

- Überwachung der Laserleistung und Strahlstabilität: Sensoren überwachen die Ausgangsleistung und Strahlstabilität des Lasers und ermöglichen Anpassungen, um eine konstante Energieabgabe aufrechtzuerhalten.

- Überwachung von Hilfsgasdruck und -fluss: Durch die Überwachung von Druck und Flussrate des Hilfsgases wird eine konstante Gaszufuhr gewährleistet, was zu sauberen Schnitten und einem ordnungsgemäßen Materialabtrag beiträgt.

- Wärme- und Vibrationssensoren: Erkennen übermäßige Hitze oder Vibrationen, die die Schnittpräzision beeinträchtigen können. Das System kann den Schneidvorgang verlangsamen oder anhalten, um Defekte oder Schäden zu vermeiden.

Geeignete Materialien zum CO2-Laserschneiden

Nichtmetallische Werkstoffe

CO2-Laser eignen sich besonders gut zum Schneiden nichtmetallischer Materialien, da diese die Infrarotwellenlänge des Lasers effizienter absorbieren. Dadurch eignen sich CO2-Laserschneidmaschinen hervorragend für Branchen wie die Textil-, Holz- und Schilderindustrie.

- Holz: CO2-Laser werden häufig zum Schneiden, Gravieren und Markieren von Holz verwendet. Sie erzeugen saubere Schnitte und komplizierte Designs und sind daher ideal für Anwendungen wie Möbel, Dekorationsgegenstände und Modellbau.

- Acryl: Acryl wird häufig bei der Herstellung von Schildern und Displays verwendet und lässt sich mit CO2-Lasern problemlos schneiden. Dabei entstehen polierte, flammenbearbeitete Kanten ohne zusätzliche Nachbearbeitungsschritte.

- Kunststoffe: Viele Kunststoffe, wie zum Beispiel Polycarbonat, Polyester und Polypropylen, können mit CO2-Lasern geschnitten werden. Laserschneiden wird in der Verpackungs-, Elektronik- und Automobilindustrie für kundenspezifische Kunststoffkomponenten verwendet.

- Leder und Stoffe: CO2-Laser ermöglichen präzise Schnitte und minimales Ausfransen von Leder und synthetischen oder natürlichen Stoffen. Sie werden häufig in der Mode-, Polster- und Schuhindustrie eingesetzt.

- Gummi: Bestimmte Gummiarten können für die Dichtungsherstellung und andere industrielle Zwecke verarbeitet werden. Der Laser erzeugt saubere Schnitte mit minimalen Rückständen.

Organische Materialien

Dank ihrer Fähigkeit, das Material mit minimaler Wärmeverformung zu verdampfen, können CO2-Laserschneidmaschinen auch eine Vielzahl organischer Materialien schneiden. Zu diesen Materialien gehören:

- Schaumstoff: Aus dünnen Schaumstoffplatten können Verpackungseinlagen, individuelle Polsterungen und andere Präzisionsschaumstoffprodukte hergestellt werden.

- Papier und Karton: CO2-Laser eignen sich äußerst effektiv zum Präzisionsschneiden von Papierprodukten und sind daher für Verpackungen, Einladungen und künstlerische Anwendungen geeignet.

Metalle (mit Einschränkungen)

Obwohl sie für Metalle nicht die erste Wahl sind, können CO2-Laser bei entsprechender Konfiguration dünne Metallbleche und einige beschichtete Metalle bearbeiten. Dazu gehören:

- Weicher Stahl: Dünne Bleche aus weichem Stahl (bis zu etwa 2–3 mm) können mit einem CO2-Laser geschnitten werden, insbesondere wenn Sauerstoff als Hilfsgas verwendet wird, um eine exotherme Reaktion zu erzeugen und so die Schneideffizienz zu erhöhen.

- Edelstahl Und Aluminium: Dünne Bleche können geschnitten werden, allerdings werden für diese Metalle im Allgemeinen Faserlaser bevorzugt. Bei CO2-Lasern werden Inertgase wie Stickstoff verwendet, um Oxidation zu verhindern und saubere Kanten zu erzeugen.

Verbundwerkstoffe

Bestimmte Verbundwerkstoffe wie Laminate und beschichtete Textilien können mit CO2-Lasern bearbeitet werden. Es ist jedoch wichtig, Materialien zu vermeiden, die beim Laserschneiden schädliche Dämpfe abgeben, wie z. B. PVC und einige Faserverbundstoffe.

- Laminatplatten: CO2-Laser werden häufig zum Schneiden von Laminatmaterialien in Branchen wie der Möbel-, Innenarchitektur- und Elektronikbranche verwendet, in denen eine hohe Präzision erforderlich ist.

- Beschichtete Stoffe: Durch Laserschneiden können komplizierte Muster auf beschichteten Stoffen erzeugt werden, die häufig für Polsterungen, Outdoor-Ausrüstung und individuelle Kleidung verwendet werden.

Ungeeignete Materialien für das CO2-Laserschneiden

Obwohl CO2-Laser vielseitig einsetzbar sind, sind einige Materialien aufgrund der möglichen Freisetzung giftiger Dämpfe oder übermäßigen Schmelzens für die Laserbearbeitung ungeeignet. Dazu gehören:

- Fiberglas und Kohlefaser: Diese Materialien neigen zum Verbrennen und setzen schädliche Dämpfe frei, weshalb sie für das CO2-Laserschneiden ungeeignet sind.

- Reflektierende Metalle: Dicke, stark reflektierende Metalle wie Kupfer und Messing sind für CO2-Laser nicht geeignet, da sie einen Großteil der Laserenergie reflektieren, was zu ineffizienten Schnitten und möglichen Geräteschäden führt.

Vorteile und Grenzen des CO2-Laserschneidens

Vorteile des CO2-Laserschneidens

- Hohe Präzision und Genauigkeit: CO2-Laserschneidmaschinen bieten außergewöhnliche Präzision und Genauigkeit und ermöglichen komplizierte und detaillierte Schnitte mit engen Toleranzen. Der Laserstrahl kann präzise gesteuert werden, was saubere, scharfe Kanten mit minimaler Abweichung vom beabsichtigten Schnittpfad ergibt. Dies macht CO2-Laser ideal für Branchen, die komplexe Geometrien und feine Details erfordern, wie z. B. Beschilderung, Elektronik und Automobilherstellung.

- Glatte und saubere Schnitte: CO2-Laser erzeugen glatte und saubere Kanten, ohne dass sekundäre Endbearbeitungsprozesse wie Entgraten oder Schleifen erforderlich sind. Die berührungslose Natur des Laserschneidens minimiert mechanische Verformungen und gewährleistet hochwertige Oberflächen, selbst bei Materialien, die zum Absplittern oder Ausfransen neigen.

- Vielseitigkeit bei allen Materialien: CO2-Laserschneidmaschinen sind äußerst vielseitig und können eine breite Palette von Materialien verarbeiten, darunter Holz, Kunststoffe, Textilien, Leder, Glas, Acryl und dünne Metalle. Diese Vielseitigkeit macht sie zu einem wertvollen Werkzeug für Branchen von der Herstellung und Fertigung bis hin zu kreativen und künstlerischen Anwendungen.

- Hohe Schnittgeschwindigkeit: Im Vergleich zu herkömmlichen Schneidverfahren können CO2-Laser hohe Schnittgeschwindigkeiten erreichen, insbesondere bei dünnen und nichtmetallischen Materialien. Dies führt zu höherer Produktivität, kürzeren Zykluszeiten und einer höheren Leistung in industriellen Umgebungen.

- Berührungsloser Prozess: Laserschneiden ist ein berührungsloser Prozess, d. h. es gibt keinen physischen Kontakt zwischen Werkzeug und Material. Dadurch wird das Risiko eines Werkzeugverschleißes eliminiert, die Wartungskosten gesenkt und die mechanische Belastung des Materials minimiert. Daher ist das CO2-Laserschneiden besonders für empfindliche oder empfindliche Materialien von Vorteil.

- Weniger Materialabfall: CO2-Laserschneidmaschinen erzeugen schmale Schnittbreiten (die Breite des Schnitts), wodurch der Materialabfall verringert und die Anzahl der Teile maximiert wird, die aus einem einzelnen Materialblatt geschnitten werden können. Fortschrittliche Verschachtelungssoftware kann den Materialverbrauch weiter optimieren und so zu Kosteneinsparungen beitragen.

- Automatisierungs- und Integrationsmöglichkeiten: CO2-Laserschneidmaschinen lassen sich problemlos in automatisierte Produktionslinien integrieren, was die Effizienz verbessert und die Arbeitskosten senkt. Funktionen wie automatische Lade-/Entladesysteme, CNC-Steuerungen und Echtzeitüberwachung steigern die Produktivität und ermöglichen komplexe, groß angelegte Fertigungsprozesse.

- Minimale Wärmeeinflusszone (WEZ): Der fokussierte Laserstrahl minimiert die Wärmeeinflusszone um den Schnitt, reduziert thermische Verformungen und bewahrt die strukturelle Integrität des Materials. Dies ist besonders wichtig für Anwendungen, bei denen Präzision und minimale Verformung entscheidend sind.

Mögliche Nachteile des CO2-Laserschneidens

- Begrenzte Metallschneidefähigkeiten: CO2-Laser können zwar dünne Metalle schneiden, sind aber beim Schneiden dicker oder stark reflektierender Metalle wie Aluminium, Messing und Kupfer im Allgemeinen weniger effektiv als Faserlaser. Diese Materialien können die Laserenergie reflektieren, was zu ineffizientem Schneiden und möglichen Schäden an der Ausrüstung führen kann.

- Hoher Energieverbrauch: CO2-Laser benötigen für den Betrieb viel Strom, was im Vergleich zu anderen Schneidtechnologien zu höheren Energiekosten führen kann. Um den Energieverbrauch unter Kontrolle zu halten, ist eine ordnungsgemäße Wartung der Kühl- und elektrischen Systeme erforderlich.

- Wartungsanforderungen: CO2-Laserschneidmaschinen erfordern im Vergleich zu Festkörperlasern eine komplexere Wartung. Der Laserresonator, die Optik (Spiegel und Linsen) und das Hilfsgassystem müssen regelmäßig gereinigt, ausgerichtet und ausgetauscht werden, um eine optimale Leistung aufrechtzuerhalten. Dies kann zu Ausfallzeiten und zusätzlichen Betriebskosten führen.

- Emission von Dämpfen und Gasen: Beim Schneidvorgang können bestimmte Materialien Dämpfe, Rauch und potenziell gefährliche Gase abgeben. Um die Sicherheit des Bedieners und die Einhaltung der Umweltschutzbestimmungen zu gewährleisten, sind wirksame Absaug- und Filtersysteme erforderlich. Unzureichende Belüftung oder fehlende Filterung können zu einer gesundheitsschädlichen Belastung führen.

- Geringere Schneidleistung bei dicken Materialien: Beim Schneiden dicker Materialien können CO2-Laser langsamere Geschwindigkeiten und höhere Leistungseinstellungen erfordern, was die Gesamtschneideleistung verringern kann. Dies ist ein erheblicher Nachteil im Vergleich zu Faserlasern, die normalerweise schnellere und effizientere Schnitte bei dicken Metallen ermöglichen.

- Anfängliche Investitionskosten: Der Kauf und die Installation einer CO2-Laserschneidmaschine sind mit einer erheblichen Anfangsinvestition verbunden. Während die langfristigen Vorteile die anfänglichen Kosten oft überwiegen, können kleinere Unternehmen bei der Einführung finanzielle Hindernisse haben.

- Herausforderungen bei reflektierenden Materialien: CO2-Laser können bei stark reflektierenden Materialien wie polierten Metallen Probleme haben. Diese Materialien können den Laserstrahl in die optischen Komponenten reflektieren, was möglicherweise zu Schäden führt und die Schneidleistung verringert. Möglicherweise sind spezielle Beschichtungen, höhere Leistungsstufen oder alternative Laserquellen (z. B. Faserlaser) erforderlich.

- Komplexität bei Einrichtung und Programmierung: Der Betrieb einer CO2-Laserschneidmaschine erfordert Fachkenntnisse in CNC-Programmierung, Materialauswahl und Parameteroptimierung. Komplexe Aufträge erfordern möglicherweise eine detaillierte Programmierung und Feinabstimmung, was die Einrichtungszeiten verlängern kann, insbesondere bei Sonderanfertigungen oder Kleinserien.

Sicherheitsaspekte

Laserschutzmaßnahmen

CO2-Laser erzeugen Hochleistungsstrahlen, die eine Vielzahl von Materialien schneiden können. Sicherheit hat daher oberste Priorität. Die folgenden Maßnahmen helfen, potenzielle Risiken im Zusammenhang mit dem Laserbetrieb zu verringern:

- Laserschutzbrille: Bediener und Personal in der Nähe müssen geeignete Laserschutzbrillen tragen, die vor der spezifischen Wellenlänge des CO2-Lasers (10,6 Mikrometer) schützen. Dadurch werden Augenschäden durch direkte oder reflektierte Laserstrahlen vermieden.

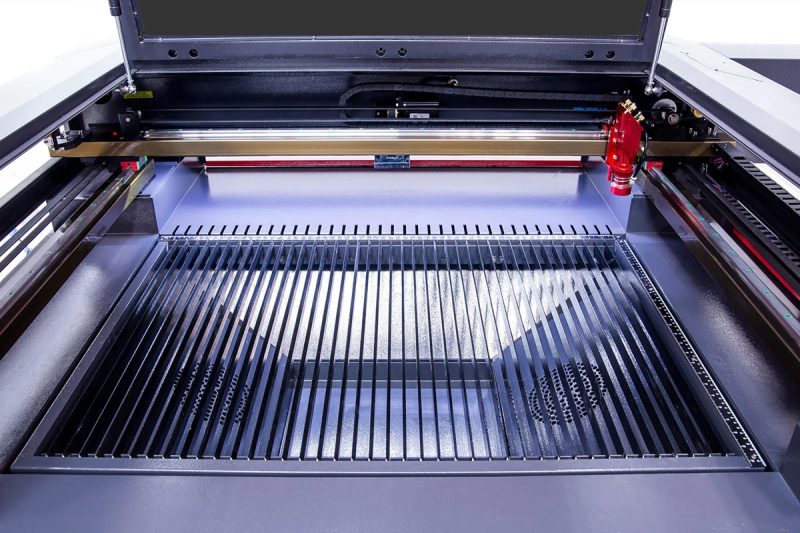

- Geschlossene Arbeitsbereiche: CO2-Laserschneidmaschinen verfügen häufig über vollständig oder teilweise geschlossene Arbeitsbereiche, um den Laserstrahl einzudämmen und eine versehentliche Exposition zu verhindern. Sicherheitsverriegelungen stellen sicher, dass die Maschine nicht in Betrieb ist, wenn die Umhausung geöffnet ist.

- Laser-Warnschilder: Rund um die Maschine müssen entsprechende Schilder angebracht sein, die darauf hinweisen, dass ein Hochleistungslaser verwendet wird. Dies macht das Personal auf mögliche Gefahren aufmerksam und verhindert den unbefugten Zugang zum Laserbereich.

- Regelmäßige Überprüfung der Ausrichtung des Strahlpfads: Eine Fehlausrichtung des Laserstrahls kann zu unbeabsichtigten Reflexionen führen, die eine erhebliche Gefahr darstellen. Regelmäßige Überprüfung und Ausrichtung von Spiegeln und optischen Komponenten trägt dazu bei, dieses Risiko zu verringern.

- Brandschutzausrüstung: Der hochenergetische Laserstrahl erzeugt Hitze, die brennbare Materialien oder Staub entzünden kann. Feuerlöscher, Löschdecken und andere Brandschutzausrüstung sollten leicht zugänglich sein. Die Bediener sollten außerdem einen sauberen Arbeitsplatz frei von brennbaren Materialien aufrechterhalten.

- Belüftung und Rauchabsaugung: Beim Schneiden bestimmter Materialien mit CO2-Lasern entstehen Rauch, Dämpfe und potenziell gefährliche Gase. Ein robustes Belüftungs- und Rauchabsaugungssystem ist unerlässlich, um diese Nebenprodukte aus dem Schneidbereich zu entfernen und so die Sicherheit des Bedieners und die Einhaltung der Umweltschutzbestimmungen zu gewährleisten.

Umgang mit Gasen und elektrischen Komponenten

Umgang mit Gasen

- Sicherheit bei Hilfsgasen: CO2-Laserschneidmaschinen verwenden Hilfsgase wie Sauerstoff, Stickstoff und Druckluft, um den Schneidvorgang zu unterstützen. Es ist äußerst wichtig, mit diesen Gasen vorsichtig umzugehen, da unsachgemäßer Gebrauch oder Lecks Sicherheitsrisiken wie Feuer, Explosion und Erstickung bergen können.

- Richtige Lagerung: Gasflaschen sollten sicher in einem gut belüfteten Bereich, fern von Wärmequellen, Funken und direkter Sonneneinstrahlung gelagert werden.

- Druckregelung: Der Gasdruck muss überwacht und geregelt werden, um einen Überdruck zu vermeiden, der zu Geräteschäden oder Sicherheitsrisiken führen kann.

- Lecksuche: Überprüfen Sie Gasleitungen, Ventile und Anschlüsse regelmäßig auf Lecks. Verwenden Sie hierfür anerkannte Suchmethoden wie Seifenwasser oder spezielle Gasdetektoren.

- Absaug- und Belüftungssysteme: Stellen Sie sicher, dass die Absaugsysteme ordnungsgemäß gewartet und funktionsfähig sind, um giftige Gase, Dämpfe und Partikel, die beim Schneiden entstehen, zu entfernen. Dies verhindert die Ansammlung gefährlicher Substanzen und sorgt für eine gute Luftqualität am Arbeitsplatz.

Handhabung elektrischer Komponenten

- Hochspannungssicherheit: CO2-Laserschneidsysteme arbeiten mit hoher Spannung, weshalb die elektrische Sicherheit von entscheidender Bedeutung ist. Nur geschultes und qualifiziertes Personal sollte elektrische Wartungs-, Reparatur- oder Anpassungsarbeiten durchführen.

- Lockout/Tagout (LOTO): Implementieren Sie Lockout/Tagout-Verfahren, um sicherzustellen, dass elektrische Systeme stromlos sind und während der Wartung nicht versehentlich wieder eingeschaltet werden können.

- Elektrische Inspektionen: Überprüfen Sie elektrische Verbindungen, Kabel und Komponenten regelmäßig auf Anzeichen von Verschleiß, Beschädigung oder Korrosion. Beheben Sie alle Probleme sofort, um elektrische Gefahren zu vermeiden.

- Erdung und Isolierung: Alle elektrischen Komponenten sollten ordnungsgemäß geerdet und isoliert sein, um Stromschläge oder Kurzschlüsse zu vermeiden. Durch die Erdung können Streuströme sicher umgeleitet werden.

- Sicherheit der Bedienfelder: Bediener müssen in der richtigen Verwendung der Bedienfelder, Not-Aus-Tasten und Verriegelungssysteme geschult werden. Im Notfall ermöglichen diese Systeme eine sofortige Abschaltung des Lasers, um Verletzungen oder Geräteschäden zu verhindern.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.